Изобретение относится к области обработки металлов давлением и может быть использовано для изготовления цилиндрических деталей из тонкостенных сварных Трубных заготовок, например, гильз стаканов доильных аппаратов.

Цель изобретения повышение качества обработки путем создания возможности деформирования тонкостенных сварных труб и устранения гофр в цилиндрической части детали.

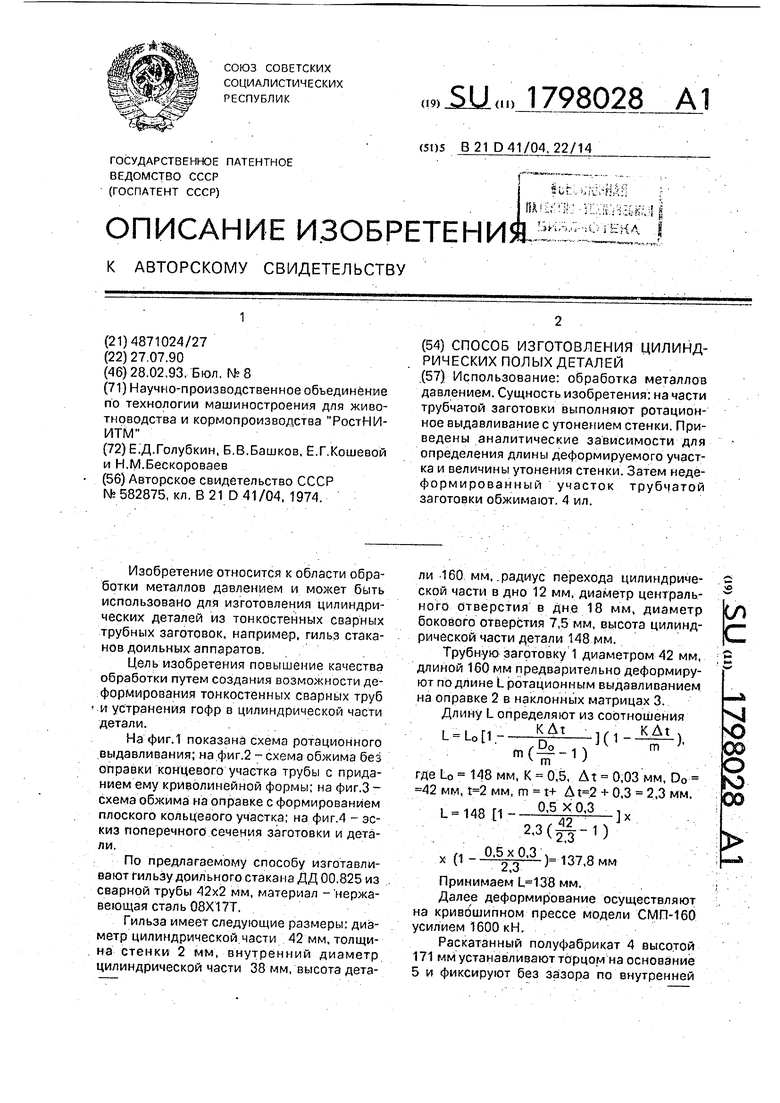

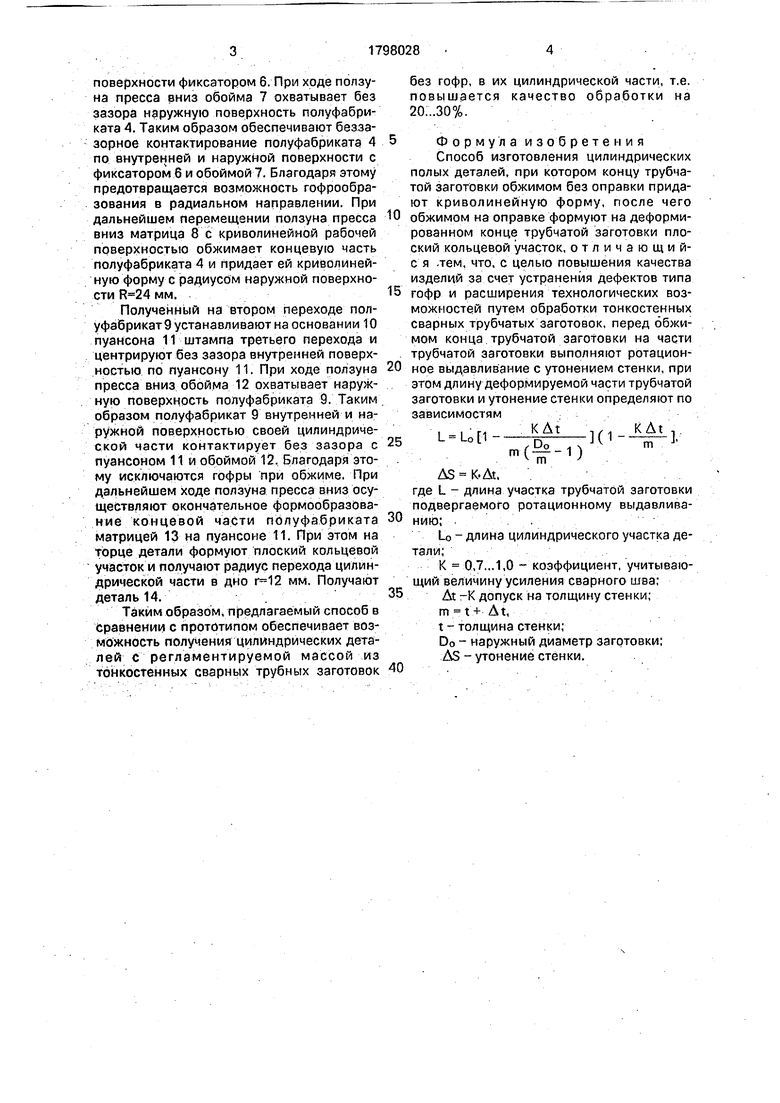

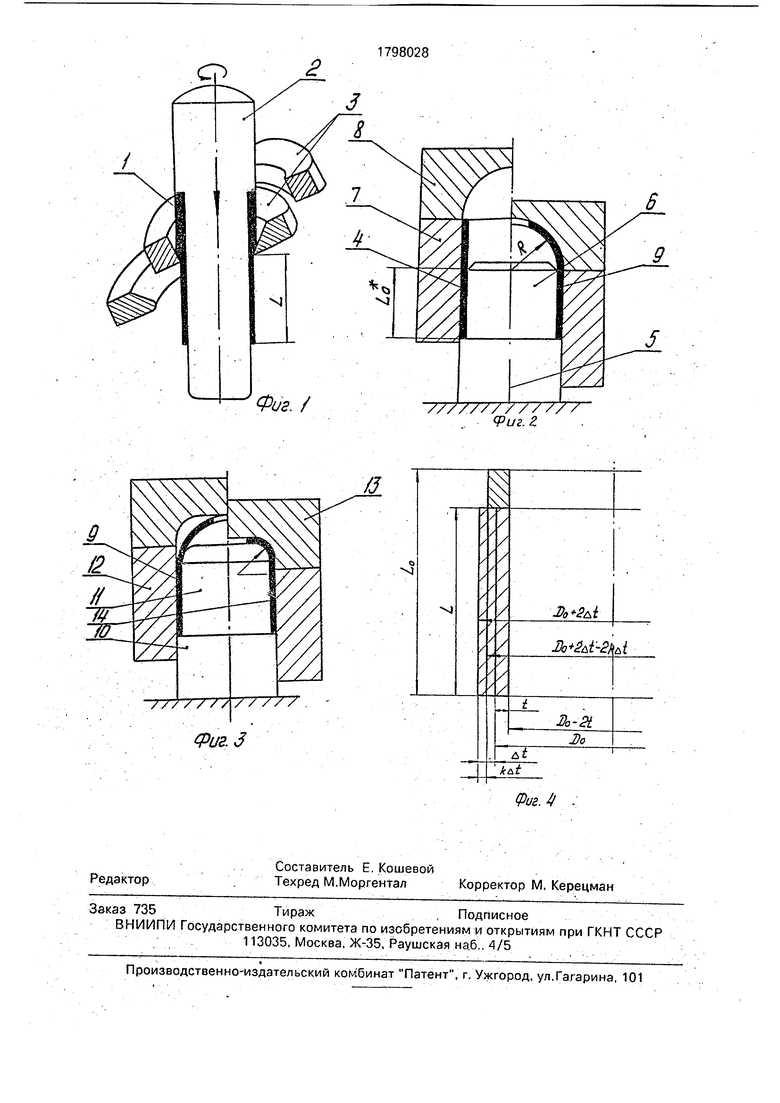

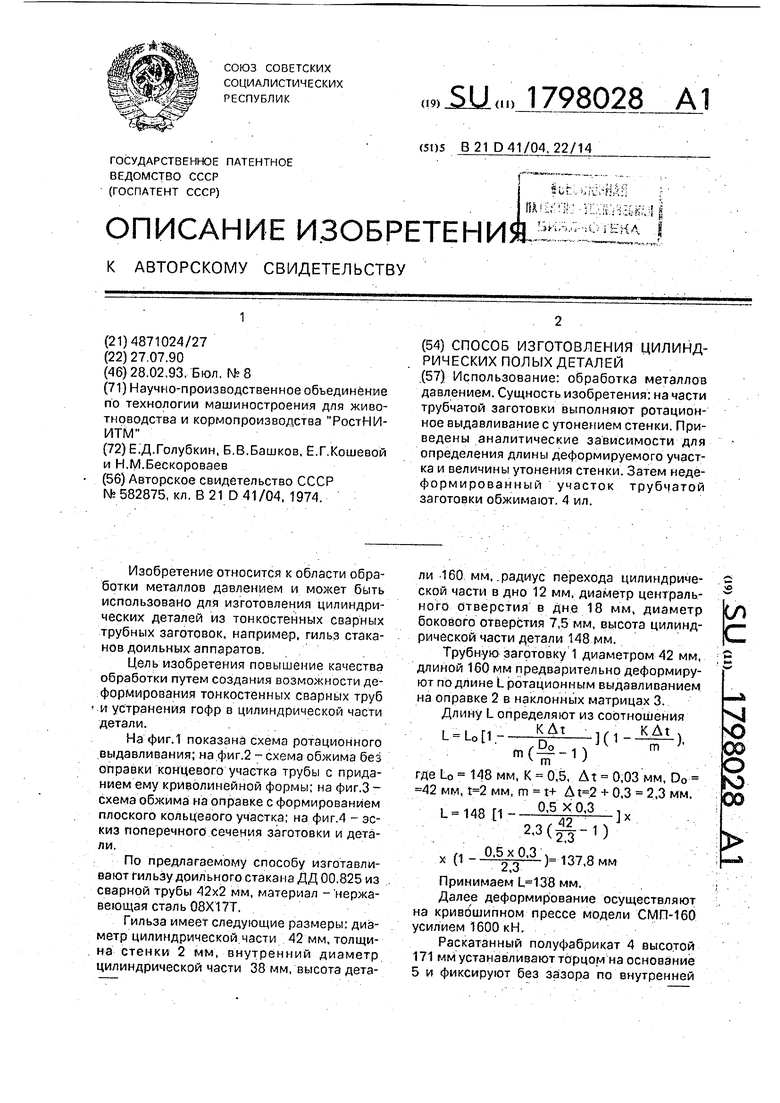

На фиг. 1 показана схема ротационного .выдавливания; на фиг.2 - схема обжима без оправки концевого участка трубы с приданием ему криволинейной формы; на фиг.З- схема обжима на оправке с формированием плоского кольцевого участка; на фиг.4 - эскиз поперечного сечения заготовки и детали.

По предлагаемому способу изготавливают гильзу доильного стакана ДД 00,825 из . сварной трубы 42x2 мм, материал - нержавеющая сталь 08Х17Т.

Гильза имеет следующие размеры: диаметр цилиндрической части 42 мм, толщина стенки 2 мм, внутренний диаметр цилиндрической части 38 мм, высота детали -160: мм, .радиус перехода цилиндрической части в дно 12 мм, диаметр центрального Отверстия в дне 18 мм, диаметр бокового отверстия 7,5 мм, высота цилиндрической части детали 148 мм.

Трубную заготовку 1 диаметром 42 мм, длиной 160 мм предварительно деформируют подлине L ротационным выдавливанием на оправке 2 в наклонных матрицах 3.

Длину L определяют из соотношения

Ut1- к.

Ј-0

m

m

ел С

ч о

где U 148 мм, К 0,5, At 0,03 мм, D0 42 мм, мм, m t+ Д + 0,3 2,3 мм. 0,5 X 0,3

12,3(-1)

х

2,3

х (10,5 х 0,3

) 137,8мм

2.3

Принимаем мм.

Далее деформирование осуществляют на кривошипном прессе модели СМП-160 усилием 1600 кН.

Раскатанный полуфабрикат 4 высотой 171 мм устанавливают торцо.м на основание 5 и фиксируют без зазора по внутренней

поверхности фиксатором 6. При ходе ползуна пресса вниз обойма 7 охватывает без зазора наружную поверхность полуфабриката 4. Таким образом обеспечивают беззазорное контактирование полуфабриката 4 по внутренней и наружной поверхности с фиксатором б и обоймой 7. Благодаря этому предотвращается возможность гофрообра- зования в радиальном направлении. При дальнейшем перемещении ползуна пресса вниз матрица 8с криволинейной рабочей поверхностью обжимает концевую часть полуфабриката 4 и придает ей криволинейную форму с радиусом наружной поверхности мм.

Полученный на втором переходе полуфабрикат 9 устанавливают на основании 10 пуансона 11 штампа третьего перехода и центрируют без зазора внутренней поверхностью по пуансону 11. При ходе ползуна пресса вниз обойма 12 охватывает наружную поверхность полуфабриката 9. Таким образом полуфабрикат 9 внутренней и наружной поверхностью своей цилиндрической части контактирует без зазора с пуансоном 11 и обоймой 12, Благодаря этому исключаются гофры при обжиме. При дальнейшем ходе ползуна пресса вниз осуществляют окончательное формообразование концевой части полуфабриката матрицей 13 на пуансоне 11. При этом на торце детали формуют плоский кольцевой участок и получают радиус перехода цилиндрической части в дно мм. Получают деталь 14.

Таким образом предлагаемый способ в сравнении с прототипом обеспечивает возможность получения цилиндрических деталей с регламентируемой массой из тонкостенных сварных трубных заготовок

0

5

0

5

без гофр, в их цилиндрической части, т.е. повышается качество обработки на 20:..30%.

Формула изобретения Способ изготовления цилиндрических полых деталей, при котором концу трубчатой заготовки обжимом без оправки придают криволинейную форму, после чего обжимом на оправке формуют на деформированном конце трубчатой заготовки плоский кольцевой участок, отличающийся -тем, что, с целью повышения качества изделий за счет устранения дефектов типа гофр и расширения технологических возможностей путем обработки тонкостенных сварных трубчатых заготовок, перед обжимом конца трубчатой заготовки на части трубчатой заготовки выполняют ротационное выдавливание с утонением стенки, при этом длину деформируемой части трубчатой заготовки и утонение стенки определяют по зависимостям:

К At т/, К At Д 1 ,

m(-1)

v m/

m

.-

m

AS K.At,

где L - длина участка трубчатой заготовки подвергаемого ротационному выдавливанию; .. .

LO -1- длина цилиндрического участка детали;

К 0,7...1,0-коэффициент, учитывающий величину усиления сварного шва;

At -К допуск на толщину стенки;

m t+ At,

t - толщина стенки;

Do - наружный диаметр заготовки;

AS - утонение стенки.

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий из сварных трубных заготовок | 1990 |

|

SU1761353A1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

| Способ изготовления стальных тонкостенных осесимметричных сосудов | 2018 |

|

RU2673591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ТИПА ДНИЩ | 2000 |

|

RU2175901C2 |

| Способ изготовления полой детали бутылочной формы | 2020 |

|

RU2744804C1 |

| Способ ротационной вытяжкицилиНдРичЕСКиХ дЕТАлЕй | 1978 |

|

SU833341A1 |

| Многопереходный штамп | 1974 |

|

SU582875A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-02-28—Публикация

1990-07-27—Подача