Настоящее изобретение касается способа пробивания отверстий в кузовных деталях автомобильных транспортных средств, в частности обшивки, для установки в них датчиков парковки или омывателей фар, устройства для пробивания отверстий и полученных таким способом кузовных деталей.

В настоящем описании под «обшивкой» подразумевается кузовная деталь, стенка которой видна снаружи после ее установки на упомянутом автомобиле. Часто говорят об облицовке бампера, но изобретение касается также обшивок крыльев или юбок, причем юбка является стенкой, продолжающей бамперы вниз, спереди или сзади автомобиля.

Ультразвуковые датчики часто используются при изготовлении дистанционных парковочных систем, часто обозначаемых акронимом PDC (Parc Distance Control). Ниже в описании такие ультразвуковые датчики будут обозначаться термином «датчик PDC».

Датчики PDC устанавливаются обычно группами по три, четыре или шесть на одну облицовку бампера или на юбку и удерживаются с внутренней стороны бампера держателем, называемым держателем PDC, жестко закрепленным на внутренней поверхности облицовки бампера. Держатель удерживает датчик PDC в отверстии, выполненном в облицовке бампера.

В известном уровне техники установка датчика PDC на облицовке бампера требует раздельных операций, а именно, прежде всего, пробивания отверстия в облицовке, затем крепления держателя на облицовке напротив этого отверстия.

Эти две операции выполняются на двух раздельных постах, но часто после покраски вследствие того, что облицовка бампера подвергается этим двум последовательным операциям, она может быть поцарапана в процессе установки или перемещения на каждый из постов.

Следует уточнить, что формирование отверстий в облицовке обычно не осуществляется в процессе изготовления облицовки, так как наличие датчика PDC является опцией, которой снабжают не все коммерческие версии автомобиля. Все облицовки бамперов, таким образом, изготавливаются по базовой версии, лишенной отверстий, а установка датчиков PDC осуществляется во второй этап наиболее часто после окраски.

Те же принципы используются для омывателей фар, встроенных в облицовку бамперов.

Настоящее изобретение предлагает способ пробивания отверстий, реализация которого осуществляется на этапе формирования одного или нескольких отверстий в облицовке бампера.

Для обеспечения качественного пробивания отверстия, после которого не остается ни нитей, ни заусенцев, следует использовать пуансон с медленным перемещением порядка 1 миллиметра в секунду, который приводится в действие силовым цилиндром, могущим обеспечивать усилие пробивки порядка 1000 daN на отверстие.

Стоимость такого силового цилиндра, а также средств, необходимых для их работы, препятствует совершенствованию поста пробивания отверстий. Кроме того, пространство, которое следует предусмотреть вокруг детали для того, чтобы иметь возможность ее позиционировать без риска нанесения царапин, требует отдаления пуансонов от рабочей позиции (то есть суппорта, на котором размещают деталь при пробивании отверстий), что увеличивает габаритный размер поста пробивания отверстия, увеличивая время цикла, так как мощные, но медленные силовые цилиндры требуют времени для преодоления расстояния, которое отделяет их от детали.

Настоящее изобретение является альтернативой использованию медленных и мощных силовых цилиндров для исключения упомянутых недостатков.

Объектом настоящего изобретения является способ пробивания отверстий в кузовных деталях, в частности облицовке, для установки в ней датчиков парковки или омывателей фар, в соответствии с которым кузовную деталь размещают на рабочей позиции, на расстоянии от которой пуансон удерживается в состоянии покоя, затем в процессе первого хода пуансон перемещают в направлении рабочей позиции для приближения к детали, далее в процессе второго хода для пробивания отверстия в упомянутой детали, при этом перемещение пуансона во время второго хода осуществляют со скоростью перемещения относительно детали, не превышающей 10 мм/сек, отличающийся тем, что пуансон на первой позиции перемещают с помощью средства перемещения, сообщающего пуансону скорость перемещения относительно детали, по меньшей мере, в 50 мм/сек.

Способ по изобретению предпочтителен тем, что он разделяет этапы приближения пуансона и собственно пробивания отверстия (обозначаемого, в данном случае, «прошиванием») путем использования пуансона.

Таким образом, в предположении, что ход сближения в 300 миллиметров был бы выполнен для того, чтобы оставить место вокруг детали для исключения образования царапин, перемещение пуансона из положения покоя в положение использования осуществлялось бы за 2-3 сек без ухудшения качества пробивания отверстия, учитывая, что собственно пробивание (отверстия, то есть «прошивание») всегда осуществляется со скоростью, уменьшенной, по меньшей мере, до 10 миллиметров в секунду.

Предпочтительно, чтобы скорость перемещения в процессе прошивания составляла примерно 1 мм/сек и скорость перемещения в процессе сближения составляла примерно 100 мм/сек.

В этих условиях между моментом, когда пуансон начинает свое первое движение, и моментом, когда он возвращается в состояние покоя, проходит по изобретению от 5 до 15 секунд.

В изобретении могут использоваться различные средства перемещения. Прежде всего можно использовать силовой цилиндр с изменяемой и регулируемой скоростью перемещения. Такое решение, однако, не является предпочтительным, так как такие силовые цилиндры являются дорогостоящими и трудно регулируются.

Другое решение состоит в использовании многокамерного силового цилиндра. Первая камера малого сечения, предназначенная для первого хода, осуществляет быстрое перемещение с малой мощностью, а вторая камера вступает в действие после первого хода и осуществляет второй ход с малой скоростью перемещения и повышенной мощностью.

В третьем решении перемещают пуансон в процессе первого хода с помощью сближающего силового цилиндра, а в процессе второго хода с помощью средства, обособленного от сближающего силового цилиндра.

Третье решение позволяет использовать стандартные силовые цилиндры умеренной стоимости, что дает преимущества в том, что касается снабжения и стоимости.

Для осуществления описанного выше способа в изобретении предлагается устройство для пробивания отверстий в кузовных деталях, в частности облицовке, для установки в них датчиков парковки или омывателей фар, содержащее рабочую позицию для приема кузовной детали, пуансон, удерживаемый в состоянии покоя на расстоянии от рабочей позиции, а также средства для перемещения пуансона вначале для осуществления первого хода в направлении рабочей позиции для приведения его в положение использования вблизи детали, затем второго хода для прошивания упомянутой детали, при этом предусмотрены средства для того, чтобы перемещение пуансона относительно детали во время второго хода осуществлялось со скоростью, не превышающей 10 мм/сек. Устройство отличается тем, что средства перемещения предусмотрены для того, чтобы перемещение пуансона во время первого хода осуществлялось со скоростью перемещения относительно детали, составляющей, по меньшей мере, 50 мм/сек.

Устройство по изобретению соответствует, кроме того, одной или нескольким следующим характеристикам, взятым по отдельности или в совокупности.

- Средства перемещения содержат многокамерный силовой цилиндр для осуществления первого хода и второго хода;

- средства перемещения содержат сближающий силовой цилиндр для осуществления первого хода и средство, обособленное от сближающего силового цилиндра для осуществления второго хода;

- средства перемещения содержат силовой цилиндр для пробивания отверстия при осуществлении второго хода;

- силовой цилиндр для пробивания отверстия соединен с механизмом уменьшения усилий;

- механизм уменьшения усилий содержит кулачок, воздействующий как штамп на ролик кулачка, жестко соединенный с пуансоном;

- механизм уменьшения усилий содержит рычаг, шарнирно установленный на валу, соединенный с шасси и приводимый силовым цилиндром, при этом упомянутый рычаг оказывает воздействие вследствие рычажного эффекта на держатель пуансона для перемещения пуансона, осуществляющего второй ход перемещения;

- пуансон установлен на первом конце аксиально подвижной колонны с первым и вторым противоположными концами, длина которой равна, по существу, длине первого хода и которая осуществляет первый ход для размещения своего второго конца вблизи механизма уменьшения усилий для того, чтобы получить толчок со стороны этого механизма в процессе осуществления второго хода;

- механизм уменьшения усилий содержит кулачок, воздействующий как штамп на ролик кулачка, соединенный с пуансоном;

- пуансон и элементы, перемещающиеся с упомянутым пуансоном в процессе осуществления первого хода, соединены с противовесом, которые уменьшают их кажущийся объемный вес;

- упомянутый кажущийся вес выбран для того, чтобы пуансон и перемещающиеся с ним элементы передвигались от положения покоя пуансона до его рабочего положения под действием только их кажущегося объемного веса, при этом функцией силового сближающего цилиндра является отведение пуансона от его рабочего положения в положение покоя и, при необходимости, регулирование скорости сближения;

- в качестве сближающего силового цилиндра и/или силового цилиндра для пробивания отверстий использован пневматический силовой цилиндр.

Наконец, объектами изобретения являются использование устройства и кузовная деталь, получаемая в результате осуществления упомянутого выше способа.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

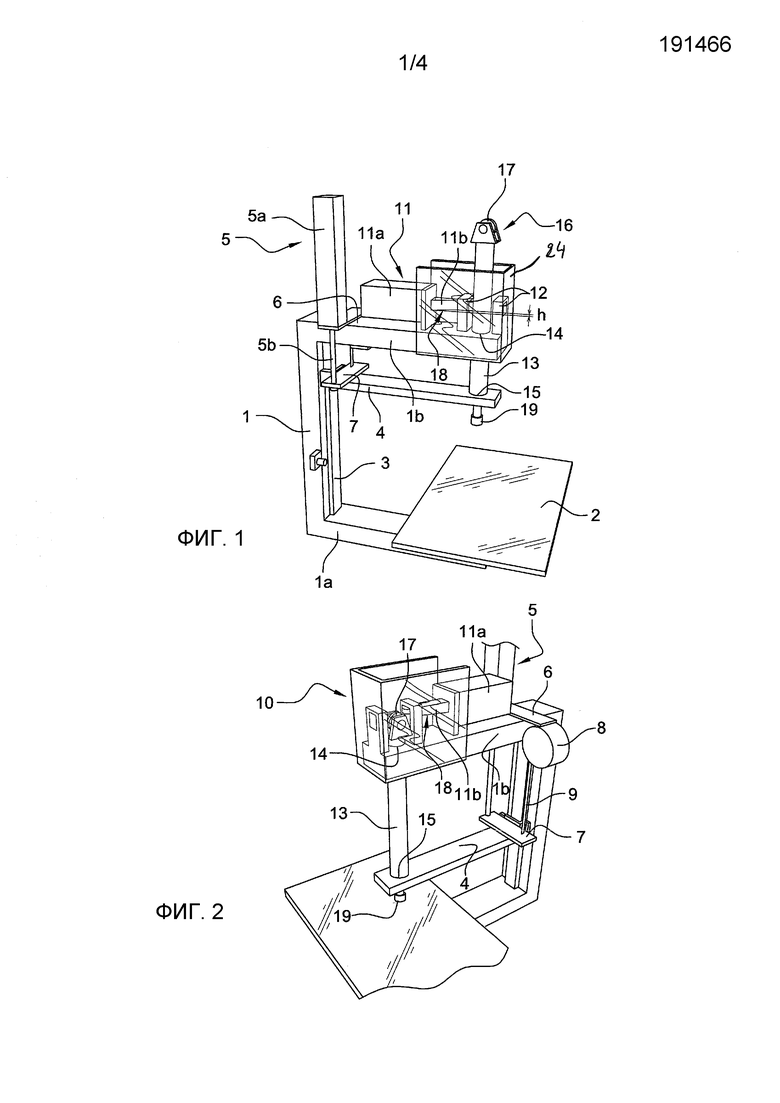

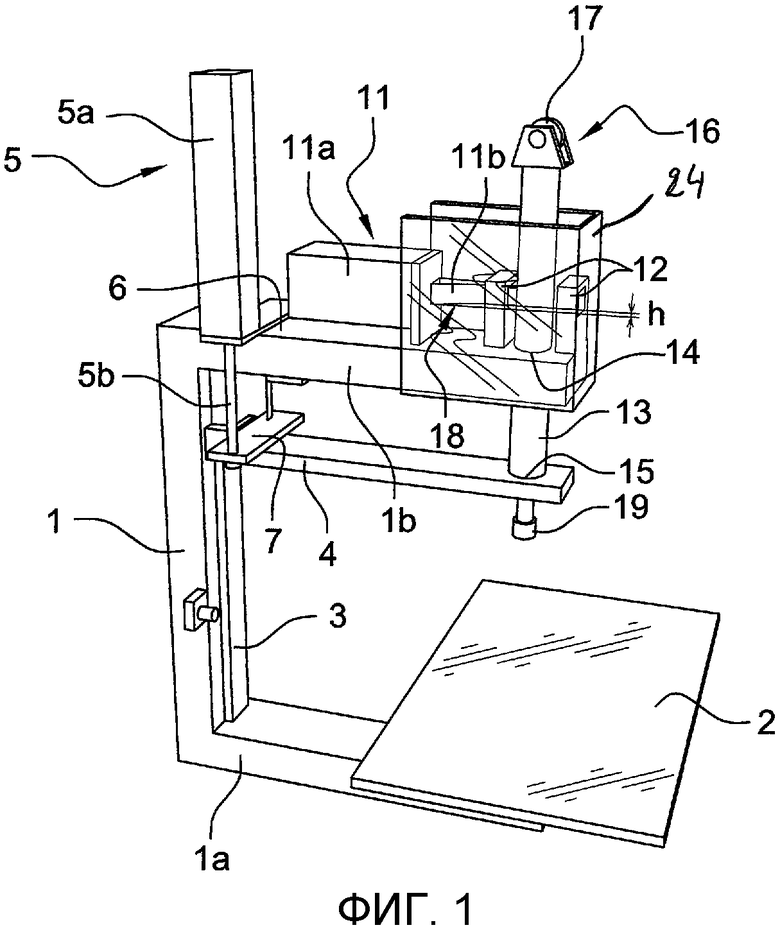

фиг.1 изображает вид в изометрии устройства для пробивания отверстий, предназначенного для осуществления способа по изобретению,

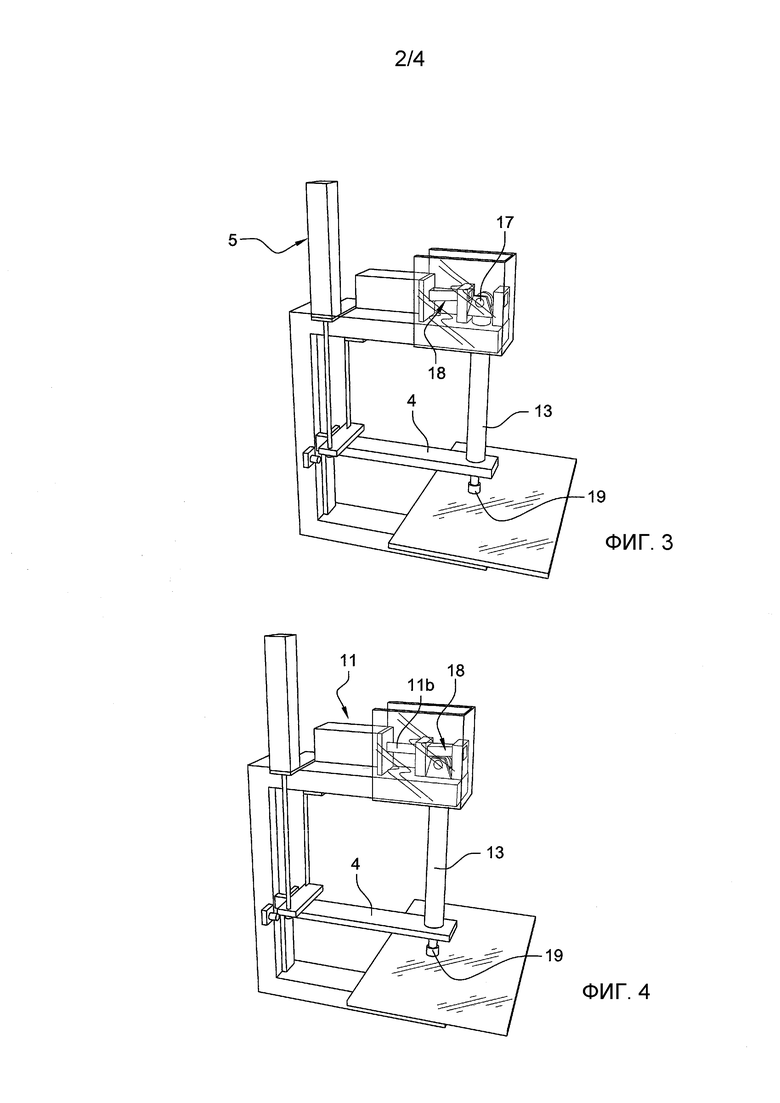

фиг.2 изображает вид устройства со стороны, противоположной стороне по фиг.3,

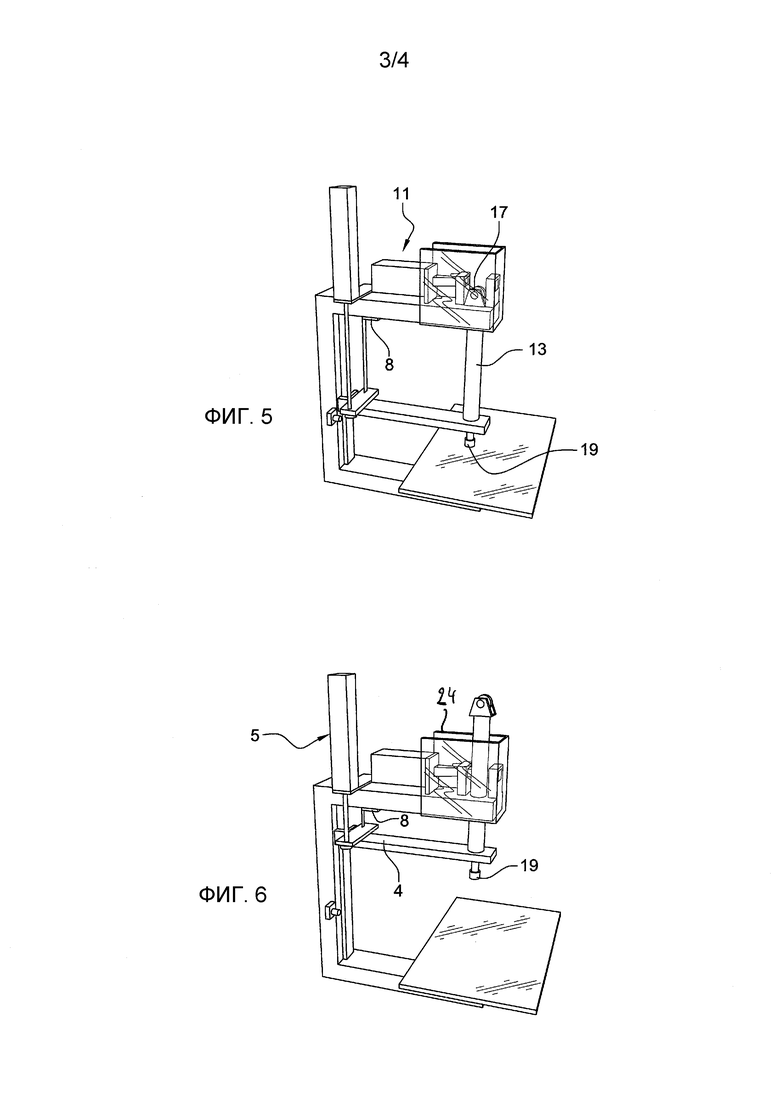

фиг.3-6 изображают виды, аналогичные виду по фиг.1, представляющие устройство в различных состояниях по мере осуществления способа,

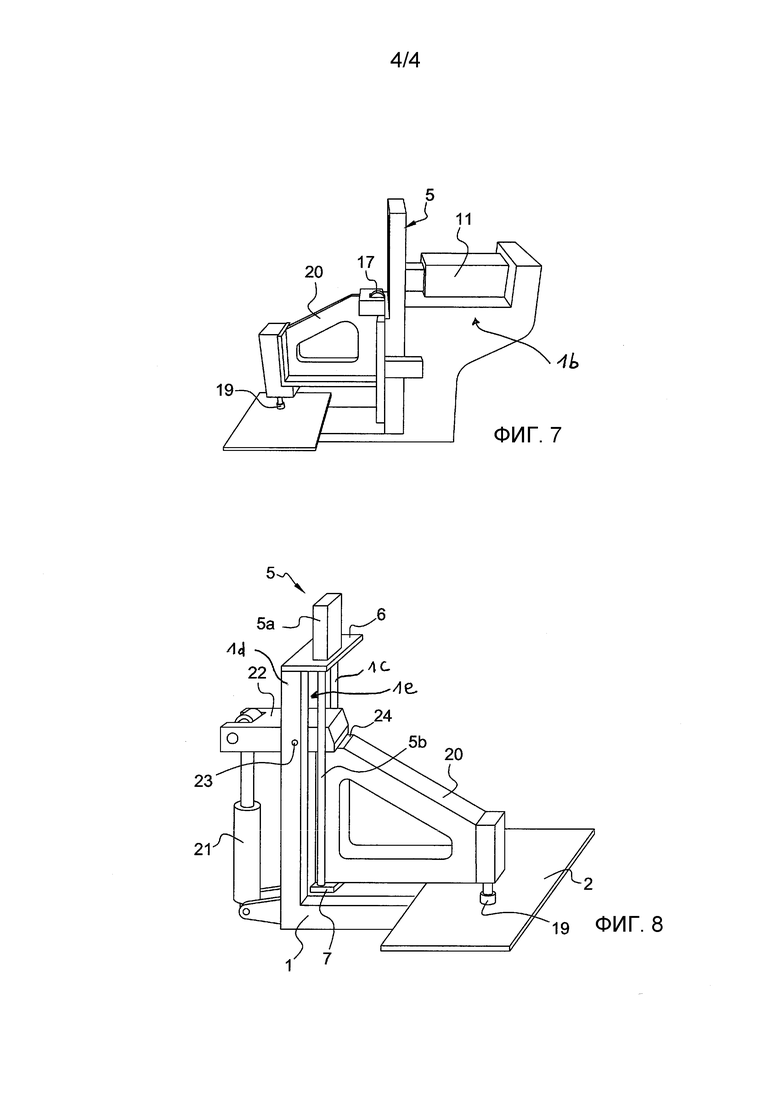

фиг.7 изображает вид в изометрии второго варианта осуществления устройства для пробивания отверстий, предназначенного для реализации способа по изобретению,

фиг.8 изображает вид в изометрии третьего варианта осуществления устройства для пробивания отверстий, предназначенного для реализации способа по изобретению.

На фиг.1-6 использованы следующие ссылочные позиции:

1 - обозначает шасси U-образной формы, одна из ветвей 1а которой является основанием для шасси.

2 - является рабочей позицией, то есть суппортом, предназначенным для размещения кузовной детали перед осуществлением способа. Рабочая позиция 2 находится на основании 1а шасси 1.

3 - является вертикальным направляющим рельсом. Очевидно, что ориентация направляющего рельса зависит от хода сближения пуансона. В данном случае предполагается, что облицовка (не представленная на чертеже), предназначенная для пробивания в ней отверстия, является горизонтальной, но, учитывая часто выгнутую форму облицовок, очевидно, что другие, не изображенные на чертеже, направляющие, должны быть предусмотрены с уклоном относительно вертикали.

4 - является подвижной полкой, способной скользить вдоль рельса 3.

5 - представляет собой вертикальный пневматический силовой цилиндр, корпус 5а которого закреплен на шасси 1 с помощью рейки 6 и шток 5b которого, выступающий из корпуса 5а вниз, жестко соединен с подвижной рейкой 4 через другую рейку 7.

8 - представляет собой противовес, закрепленный на рейке 6. Противовес 8 в данном случае выполнен в виде шнура 9, эластично подтягиваемого спиральной пружиной (не изображенной на чертеже) в первоначальное положение. Шнур 9 соединен своим свободным концом с рейкой 7, жестко соединенной с подвижной рейкой 4. Противовес 8 компенсирует часть массы вертикально подвижных деталей, как это будет объяснено ниже.

10 - представляет собой средство перемещения, расположенное на верхней ветви 1b шасси 1. Это средство 10 содержит:

- горизонтальный пневматический силовой цилиндр (в данном случае горизонтальный, так как работает в комбинации с вертикальным силовым цилиндром 5) 11, корпус которого 11а закреплен на ветви 1b шасси, а шток 11b выдвигается горизонтально в направлении открытой части шасси. В концевом сегменте, простирающемся примерно на 20 см, шток 11b выполнен скошенным, то есть он имеет поперечное трапецеидальное сечение (в вертикальной плоскости, параллельной шасси) с малой стороной спереди и с большой стороной сзади этого сечения. Большая сторона соответствует обычной толщине штока 11b на выходе из силового цилиндра. В этом сегменте скошенного конца нижняя сторона 18 штока наклонена на разность уровней h, так как его верхняя сторона (противолежащая наклоненной стороне 18) является горизонтальной,

- две направляющих 12, образованных стенками, снабженными направляющими отверстиями для штока 11b горизонтального силового цилиндра, рассчитаны таким образом, чтобы обеспечить верхней горизонтальной поверхности штока 11b контактирование с верхним краем каждого отверстия для осуществления опоры,

- вертикальную колонну 13, проходящую через верхнюю ветвь 1b шасси и подвижную планку 4 через отверстия 14 и 15, выполненные для этого в каждой из них. Верхний конец 16 колонны несет ролик 17. Колонна 13 может вертикально скользить относительно верхней ветви 1b через отверстие 14, но она жестко соединена с рейкой 4 путем заклинивания в отверстии 15. Таким образом, когда рейка 4 и колонна 13 опускаются вниз, ролик 17 размещается точно под передним концом штока 11b горизонтального силового цилиндра 11 в разности уровней h. Находясь в этом положении, ролик 17 поворачивается по нижней наклонной поверхности 18 штока 11b, если последний выдвигается между двумя направляющими 12 под действием силового горизонтального цилиндра 11, что вызывает опускание колонны 13 на высоту, несколько меньшую разности уровней h (h является максимальной, если ролик встречает нижний передний упор штока).

На противоположном конце ролика 17 колонна 13 несет пуансон 19 (образованный классическим образом матрицей и съемником) и образует, таким образом, суппорт пуансона 19.

Противовес 8 компенсирует часть массы системы (называемой «подвижным блоком»), образованной пуансоном 19 и подвижными с пуансоном элементами при осуществлении первого хода, а именно штоком 5b силового цилиндра, планкой 4, рейкой 7, колонной 13 и роликом 17 как при опускании, так и при подъеме.

Средство перемещения 10 для обеспечения безопасности закрыто кожухом 24 для исключения того, чтобы палец оператора мог попасть между роликом 17 и штоком 11b силового цилиндра 11, когда последний приведен в действие.

Ниже будут описаны различные этапы осуществления способа.

Фиг.1: устройство находится в состоянии покоя. Ни один из силовых цилиндров не работает. Планка 4 находится в верхнем положении, как и колонна 13.

Фиг.3: вертикальный силовой цилиндр 5 опустил подвижную систему вниз под действием своего кажущегося объемного веса (являющегося разницей между его реальным весом и весом, компенсируемым противовесом 8). Ролик 17 находится напротив нижней наклонной поверхности 18 штока горизонтального силового цилиндра 11. Это последнее движение происходит при повышенной скорости, то есть при 100 мм/сек, под контролем силового цилиндра 5.

По окончании этого движения пуансон 19 находился бы вблизи облицовки (не изображенной на чертеже) кузовной детали, если такая деталь размещена на рабочей позиции 2.

Понятно, таким образом, что вертикальный силовой цилиндр 5 под действием своего кажущегося объемного веса не может ранить оператора. Действительно, благодаря противовесу 8 опускание силового цилиндра 5 легко прекращается препятствием, которое встречал бы пуансон 19 в процессе совершения первого хода. При совершении первого хода устройство безопасно для оператора, так как сила, с которой опускается пуансон 19, такова, что она не может нанести вред оператору.

Фиг.4: Из горизонтального силового цилиндра 11 выдвинут вперед шток 11b, верхняя сторона которого опирается на верхние края отверстий направляющих 12, нижняя наклонная сторона 18 которого отодвигает вниз ролик 17, то есть колонну 13 с пуансоном 19 и планку 4, на небольшую высоту. Это второе движение, которое соответствует операции прошивки (собственно говоря, пробивания отверстия) кузовной детали, если она находилась на рабочей позиции 2, происходит с малой скоростью вследствие соотношений между горизонтальным ходом штока 11b и вертикальным ходом колонны 13. Вследствие того же самого соотношения мощность пробивания отверстия уменьшается в тех же пропорциях потому, что даже горизонтальным штоком небольшой мощности можно добиться достаточной мощности пробивания отверстия. Совокупность, образованная скошенным концом горизонтального штока 11b, направляющими 12 и роликом 17, представляет собой демультипликатор усилия для пробивания отверстия. Для выполнения этой функции могла быть предусмотрена любая другая система, например, возвратный механизм с рычажным плечом или рычаг ножного управления.

Понятно, таким образом, что в процессе операции пробивания отверстия ход пуансона составляет несколько миллиметров, предпочтительно менее 5 мм. Действительно, ход пуансона соответствует максимуму вертикального перемещения на величину h колонны 13 под действием штока 11b горизонтального силового цилиндра 11. Это расстояние не позволяет оператору вставить руку или палец между пуансоном 19 и пробиваемой деталью. Другими словами, пуансон 19 перемещается в процессе осуществления своего первого хода на малое расстояние от пробиваемой детали, при котором ролик 17 находится напротив нижней наклонной поверхности 18 штока горизонтального силового цилиндра 11 и при котором работает горизонтальный силовой цилиндр 11. Понятно, что, если ролик 17 не находится напротив нижней наклонной поверхности 18 горизонтального силового цилиндра 11, то силовой цилиндр 11 не может начать работать. Следовательно, это устройство позволяет обеспечить безопасность места работы для оператора, который по оплошности мог бы быть ранен пуансоном 19 в процессе операции пробивания отверстия или в процессе опускания пуансона 19 при осуществлении первого хода.

Фиг.5: горизонтальный силовой цилиндр 11 возвращается в первоначальное положение, шток 11b втягивается.

Фиг.6: вертикальный шток 5 поднимает планку 4 (и, таким образом, колонну 13 с другими элементами подвижной системы). Благодаря противовесу силовой цилиндр 5 преодолевает кажущийся объемный вес подвижной системы.

Понятно, что обеспечение безопасности дыропробивного устройства, за исключением неподвижного защитного кожуха 24, не требует особых средств защиты оператора. Вследствие этого можно уменьшить время простоя использования устройства и увеличить производительность, так как оператору нет необходимости открывать и закрывать кожух безопасности для размещения пробиваемой детали в устройстве и/или ее удаления. Кроме того, хотя нет необходимости открывать и закрывать кожух безопасности, нет также необходимости в нематериальных ограждениях. Это устройство является, таким образом, безопасным и может быть изготовлено из дешевых материалов.

Фиг.7 и 8 изображают второй и третий варианты осуществления установки, в которых общие для трех вариантов осуществления элементы обозначены одинаковыми цифровыми позициями.

Вариант осуществления, представленный на фиг. 7, отличается от первого варианта осуществления тем, что устройство не содержит противовеса, а также тем, что вертикальный направляющий рельс состоит из двух вертикальных стоек 1с и 1d, между которыми имеется зазор 1е. Колонна 13 и подвижная планка 4 заменены суппортом 20 общей трапецеидальной формы, две параллельных стороны которой являются вертикальными. Первая вертикальная сторона параллельна вертикальной ветви шасси 1 и содержит средства, предназначенные для скольжения вдоль рельса 3. Вторая вертикальная сторона несет пуансон 19, при этом пуансон 19 находится вблизи нижней части суппорта 20.

Горизонтальный пневматический силовой цилиндр 11 закреплен на ветви 1b шасси, выступающей с другой стороны суппорта 20 относительно вертикальной ветви шасси. Горизонтальный пневматический силовой цилиндр 11 воздействует на скошенный шток 11b, проходящий в зазоре 1е между двумя стойками 1с и 1d.

Скошенный шток 11b может перемещаться горизонтально под действием силового цилиндра 11 в направлении пуансона.

На верхнем конце суппорт 20 содержит вблизи вертикальной ветви шасси 1 ролик 17, предназначенный для взаимодействия с нижней поверхностью скошенного штока 11b пневматического горизонтального силового цилиндра 11.

Способ пробивания отверстия идентичен ранее описанному способу. Во всяком случае, перемещение пуансона 19 для осуществления первого хода полностью контролируется вертикальным пневматическим цилиндром 5, который позиционирует ролик 17 напротив нижней наклонной поверхности 18 штока горизонтального силового цилиндра 11.

Предпочтительно вертикальный пневматический силовой цилиндр 5 является силовым цилиндром низкого давления. Так, если при осуществлении первого хода пуансон 19 встречает препятствие, то слабое противодавление, осуществляемое на этот силовой цилиндр препятствием, может вызвать остановку и даже перемещение вверх силового цилиндра 5 в положение покоя. Контактное давление вертикального силового цилиндра 5 ниже 50 Н/см2.

Как и в первом варианте осуществления, устройство является безопасным. Действительно, горизонтальный пневматический силовой цилиндр 11 может работать только тогда, когда ролик 17 размещен напротив горизонтального силового цилиндра 11. В этом положении пуансон 19 находится на расстоянии от пробиваемой детали, которая позволяет убедиться, что оператор по оплошности не может просунуть руку или другую часть тела между пуансоном 19 и пробиваемой деталью.

Таким образом, когда пуансон 19 с силой перемещается при осуществлении второго хода, оператор не может получить повреждение.

В варианте осуществления, представленном на фиг. 8, шасси 1 имеет L-образную форму, опирающуюся на ветвь 1а, служащую основанием упомянутого шасси. Вертикальная ветвь шасси содержит две разнесенные стойки 1с и 1d, как в предыдущем случае. Средства 10 перемещения для пробивания отверстия содержат, в частности, пневматический силовой цилиндр 21, связанный с деталью 22, образующей рычаг для перемещения пуансона 19 при осуществлении второго хода. Рычаг опирается на опорную ось 23, проходящую через две стойки 1с и 1d вертикальной ветви шасси, и осуществляет вертикальное давление на усиленную поверхность 24 опоры 20, когда силовой цилиндр 21 поднимает деталь 22 вверх.

Позиционирование опорной оси 23 позволяет осуществить отведение (не изображенное на чертеже) детали, образующей рычаг 22, от зазора 1е между стойками 1с и 1d для обеспечения скольжения суппорта 20 вверх (относительно фиг.8) или вниз в процессе перемещений упомянутого суппорта при осуществлении первого хода (хода сближения).

Очевидно, что представленные выше варианты осуществления не являются ограничивающими.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИКРЕПЛЕНИЯ ОПОРЫ ДЛЯ ОБОРУДОВАНИЯ К ПОКРЫТИЮ ИЗ ПЛАСТИКОВОГО МАТЕРИАЛА ЧАСТИ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2572645C2 |

| АППАРАТ ДЛЯ ПРОБИВАНИЯ ОТВЕРСТИЙ И/ИЛИ СВАРКИ НА ОБОЛОЧКЕ БАМПЕРА | 2011 |

|

RU2563071C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОКРАСКИ КУЗОВНОЙ ДЕТАЛИ АВТОМОБИЛЯ | 2011 |

|

RU2552441C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2004 |

|

RU2282544C2 |

| Автоматизированный комплекс | 1990 |

|

SU1808644A1 |

| КОНСТРУКЦИЯ БАМПЕРА И КУЗОВНОГО ЭЛЕМЕНТА АВТОТРАНСПОРТНОГО СРЕДСТВА И АВТОТРАНСПОРТНОЕ СРЕДСТВО | 2017 |

|

RU2694416C1 |

| УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОЙ ГИБКИ СТЕРЖНЕВЫХ ЗАГОТОВОК | 2009 |

|

RU2447961C2 |

| Способ изготовления строительных кирпичей из прессованной земли и установка для его осуществления | 1984 |

|

SU1839653A3 |

| Устройство для образования фасок | 1980 |

|

SU893332A1 |

| ПРЕСС | 2008 |

|

RU2373012C1 |

Изобретение может быть использовано при пробивании отверстий в кузовных деталях, в частности в облицовке для установки в ней датчиков парковки или омывателей фар. Кузовную деталь размещают на рабочей позиции, на расстоянии от которой пуансон удерживают в состоянии покоя. Пуансон вначале перемещают для осуществления первого хода в направлении рабочей позиции для его размещения вблизи детали. Затем пуансон перемещают посредством средства перемещения для пробивания детали. Перемещение пуансона для второго хода производят со скоростью, не превышающей 10 мм/сек и меньшей скорости перемещения пуансона для осуществлении первого хода. Для второго хода пуансона используют дыропробивной силовой цилиндр, соединенный с механизмом уменьшения усилия. Дыропробивной силовой цилиндр обособлен от средства перемещения. В результате обеспечивается возможность получения отверстий высокого качества при использовании для перемещения пуансона стандартного силового цилиндра. 4 н. и 6 з.п. ф-лы, 8 ил.

1. Способ пробивания отверстий в кузовных деталях, в частности облицовке для установки в ней датчиков парковки или омывателей фар, в соответствии с которым кузовную деталь размещают на рабочей позиции (2), на расстоянии от которой пуансон (19) удерживают в состоянии покоя и перемещают пуансон (19) вначале для осуществления первого хода в направлении рабочей позиции (2) для его размещения вблизи детали, затем для осуществления второго хода для пробивания упомянутой детали, при этом перемещение пуансона (19) при осуществлении второго хода производят со скоростью перемещения относительно детали, не превышающей 10 мм/сек и меньшей скорости перемещения пуансона (19) при осуществлении первого хода, отличающийся тем, что перемещение пуансона для осуществления первого хода производят с помощью средства перемещения (5), а для осуществления второго хода - с помощью дыропробивного силового цилиндра (11, 21), соединенного с механизмом уменьшения усилия, при этом дыропробивной силовой цилиндр (11, 21) обособлен от средства перемещения (5).

2. Способ по п. 1, в котором после осуществления первого хода расстояние, разделяющее пробиваемую деталь и пуансон, предпочтительно меньше 5 мм.

3. Устройство для пробивания отверстий в кузовных деталях, в частности в облицовке для установки в ней датчиков парковки или омывателей фар, содержащее рабочую позицию (2) для приема кузовной детали, пуансон (19), удерживаемый в положении покоя на расстоянии от рабочей позиции (2), и средства перемещения пуансона (19) вначале для осуществления первого хода в направлении рабочей позиции для его размещения в рабочем положении на первой позиции вблизи детали, затем для осуществления второго хода на вторую позицию для пробивания упомянутой детали, при этом средства перемещения (5, 10) выполнены с возможностью обеспечения перемещения пуансона (19) на вторую позицию со скоростью перемещения, не превышающей 10 мм/сек и меньшей скорости перемещения пуансона (19) на первую позицию, отличающееся тем, что средство перемещения пуансона (19) на первую позицию обособлено от средства перемещения пуансона (19) на вторую позицию, причем средство перемещения пуансона на вторую позицию содержит дыропробивной силовой цилиндр (11, 21), соединенный с механизмом уменьшения усилия.

4. Устройство по п. 3, в котором средства перемещения (5, 10) пуансона для осуществления первого хода содержат силовой цилиндр.

5. Устройство по п. 3 или 4, в котором пуансон (19) выполнен с первым и вторым противолежащими концами и аксиально подвижно установлен на первом конце суппорта (13, 20), который производит первый ход для размещения своего второго конца (16) вблизи механизма уменьшения усилия для осуществления толчка со стороны этого механизма в процессе второго хода.

6. Устройство по п. 3, в котором механизм уменьшения усилия содержит кулачок (18), действующий на ролик кулачка (17), соединенного с пуансоном (19).

7. Устройство по п.3, в котором механизм уменьшения усилия содержит рычаг (22), шарнирно установленный на оси (23), соединенной с шасси (1) и приводимый в действие силовым цилиндром (21), при этом упомянутый рычаг (22) вследствие рычажного эффекта оказывает усилие на суппорт (20) пуансона (19) для перемещения пуансона и осуществления второго хода перемещения.

8. Устройство по п.3, в котором в качестве сближающего силового цилиндра (5) и/или дыропробивного силового цилиндра (19) использован пневматический силовой цилиндр.

9. Кузовная деталь, имеющая отверстия, отличающаяся тем, что отверстия получены способом по п. 1 или 2.

10. Применение устройства по одному из пп. 3-8 для пробивания отверстий в кузовной детали по п. 9.

| УСТРОЙСТВО ДЛЯ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ, В ЧАСТНОСТИ РЕЛЬЕФНОЙ ФОРМОВКИ ПЛОСКИХ ЭЛЕМЕНТОВ И/ИЛИ ПРОБИВКИ В НИХ ОТВЕРСТИЙ | 2003 |

|

RU2338645C2 |

| Устройство для пробивки отверстий в металлических изделиях | 1972 |

|

SU506457A1 |

| Устройство для пробивки отверстий | 1972 |

|

SU487698A1 |

| DE 20019775 U1, 05.04.2001 | |||

| GB 2051651 A, 21.01.1981. | |||

Авторы

Даты

2016-04-27—Публикация

2011-05-23—Подача