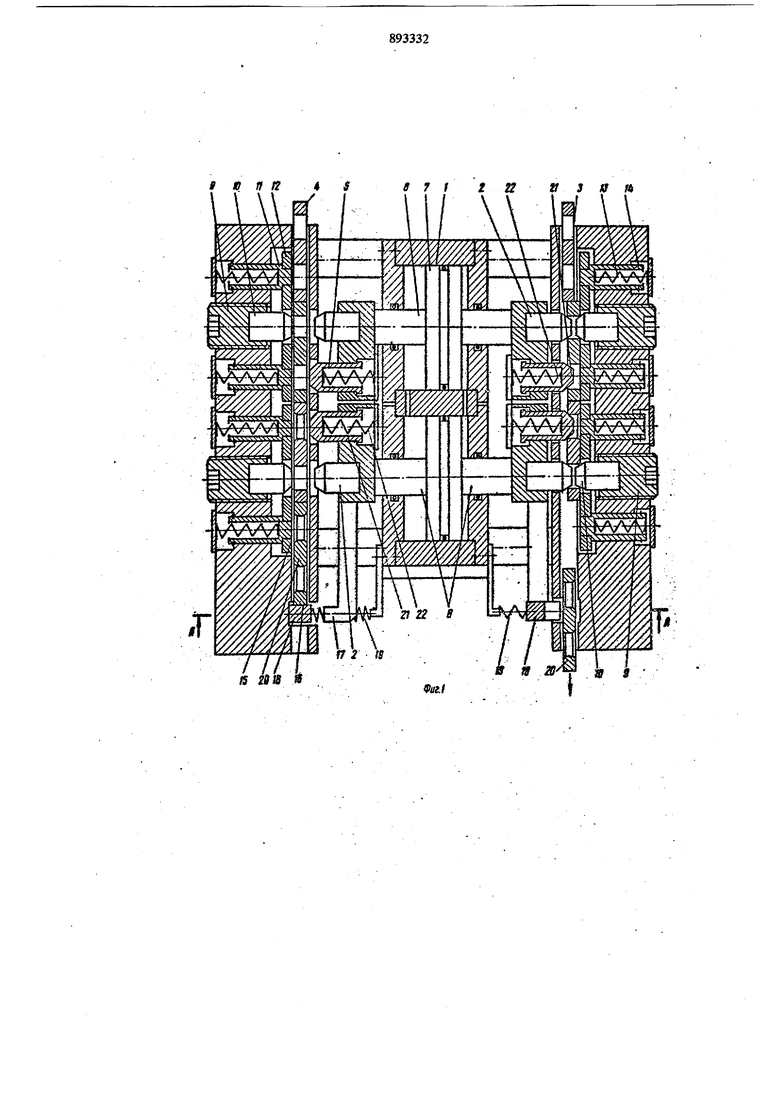

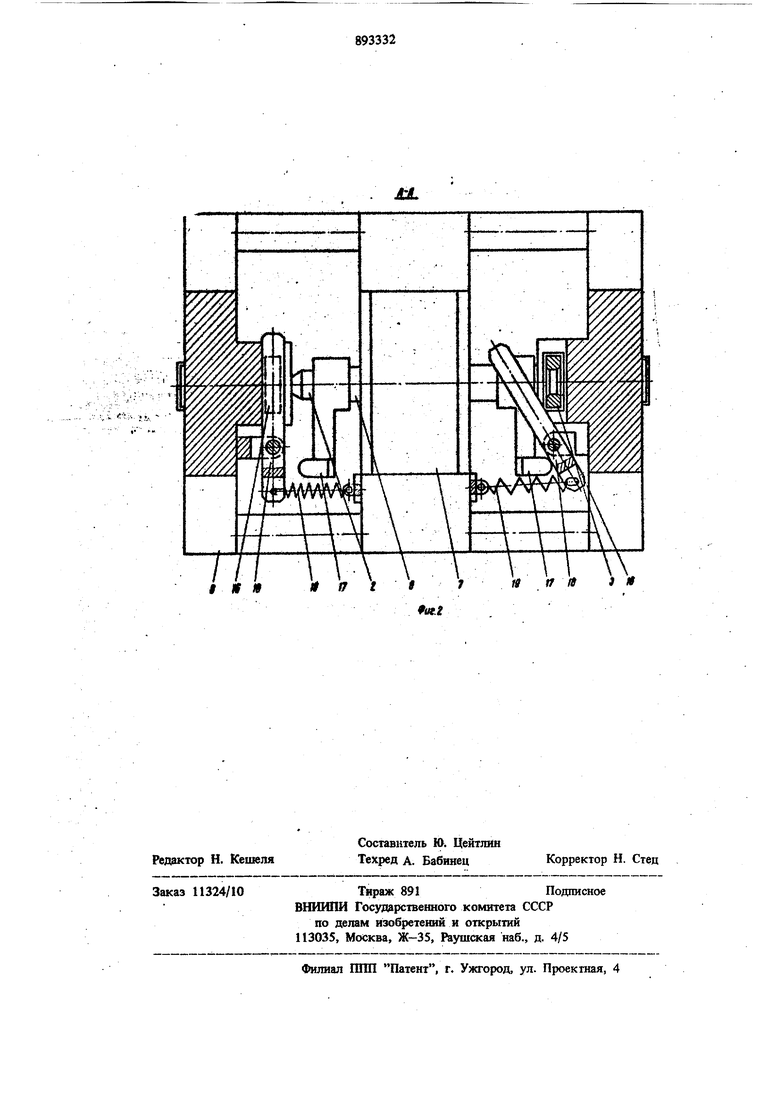

Изобретение относится к устройствам для обработки металлов давлением и может бытьиспользовано для получения фасок в отверстиях в плоских деталях в различных отраслях машиностроения, в частности в пластинах роликовых цепей. Известно устройство для обработки листовых деталей, в котором плоскость установки и перемещения деталей расположена вертикаль но. Устройство снабжено средство1М фиксации деталей, поступающих на рабочие позйида под действием силы тяжести, а также средствами удаления деталей с рабочих позидий 1. Недостатком известного устройства являет;ся то, что оно не может быть использовано для получения фасок в отверстиях деталей. Также известно устройство для образовашш фасок с двух сторон отверстий в плоских деталях, содержащее по меньшей мере одау пару расположенных соосно пЬ разные стороны от плоскости установки и перемещения обрабатываемых деталей пуансонов; один из которых установлен с возможностью осевого перемещения и связан с приводом, а другой установлен неподвижно, а также содержащее средства фиксации обрабатываемых деталей и подпружиненные выталкиватели 2. Недостатком этого устройства является невь1сокая производительность, вызванная наличием холостого хода. Цель изобретения - повышение производительности работы устройства. Эта цель достигается тем, что устройство для образования фасок с двух сторон отверстий в плоских деталях, содержащее по меньщей мере одну пару расположенных соосно по разные стороны от плоскости установки и перемещения обрабатываемых деталей пуан сонов, один из которых установлен с возможностью осевого перемещения и связан с приводом, а другой установлен неподвижно, и также содержащее средства фиксации обрабатываемых деталей и подпружиненные выталкиватели, снабжено по меньшей мере одной дополнительной парой пуансонов, расположенной соооно с имеющейся парой и вьшолненной аналогично с ней, привод перемещения выполнен в виде ципивдра двустороннего действия с поршнем и двумя штоками, подвижный пуансон каждой пары закреплен на одном из штоков, средства фиксации выполнены в виде подпружиненных ловителей с конической рабочей поверхностью, число их равно числу пар пуансонов, каждый ловитель установлен с возможностью взаимодействия с необрабатываемым на устройстве участком детали на расстоянии от оси пуансона, равном расстоянию от этого з частка до оси обрабатьгеаемого отверстия. Плоскость установки и перемещения деталей в устройстве расположена вертикально, устройство снабжено отсекателями, ограничивающими перемещение деталей и выполненны ми каждый в виде подпружиненного рычага, установленного с возможностью поворота в горизонтальной плоскости и взаимодействующ го со штоком одного из цилиндров. ПодпружинещС)1е выталкиватели выполнены в виде пластин, охватывающих неподвижно установленные пуансоны. На фиг. 1 изображено устройство, общий вид, в разрезе; на фиг. 2 - разрез А-А на фиг. 1. Устройство для образования фасок на кра ях отверстий деталей, преимущественно пластин цепей, содержит привод 1 перемещения пуансонов 2, направляющую 3 для подачи обрабатываемых пластин 4,средства 5 фиксации пластин,корпус 6. Привод I перемещения пуансонов 2 включает в себя установленные в корпусе 6 два силовых цилиндра 7 двусторон него действия. Силовые щшивдры 7 расположены горизонтально один над другим с расст янием между осями, позволяющими обраба тывать фаски одновременно на двух пластина 4 по одному отверстию, при этом верхний силовой цилиндр 7 предназначен для подачи пуансона к верхнему отверстию пластин 4, а 1ШЖНИЙ силовой цилиндр - к нижнему отвер стию. Оба цилиндра имеют общие подводы. Пуансоны 2 укреплены на штоках 8 силовых цилиндров 7 и имеют форму, соответствующую форме фасок на детали. Угол наклона рабочей поверхности пуансонов 2 относительно оси выбирается в пределах 15-30°, при зтом уменьшаются наплывы металла внутри отверстия. Со стороны, противоположной рабочим пуансонам 2, соосно с ними жестко закреплены на корпусе 6 с возможностью регулировки посредством винтов 9 дополнительные пуансоны 10, имеющие аналогичную форму с пуайсонами 2. Со стороны дополни тельных пуансонов 10 установлены выталкиватели 11, подпружиненные в направлении пуансонов 2. Выталкиватели 11 охватывают дополнительные пуансоны 10 и выполнены в 2. 4 виде планки 12 с двумя пружинами 13 каждая, установленными в подвижных гильзах 14, жестко связанных с пла1П ой 12. В свободном состоянии передняя грань 15 выталкивателей 11 выступает за рабочие торцы пуансонов 10 в направлении обрабатываемой детали. Наличие дополнительных пуансонов 10 позволяет получать фаски на краях отверстий пластин 4 одновременно с двух сторон, при этом, так как каждый силовой цилиндр 6 г.брабатывает только од1То отверстие, исключается внецентренное нагружение и изгиб щтока 8. Направляющая 3 для подачи пластин 4 установлена между пуансонами 8 и 10. По направляющей могут перемещаться пластины под действием силы тяжести. В нижней части направляющей 3 установлен отсекатель 16, взаимодействующий с толкателем 17, укрепленным на штоке 8 нижнего силового цилиндра 7. Отсекатель 16 выполнен в виде подпружиненного рычага 18, установленного с возможностью поворота в горизонтальной плоскости. При отведенном толкателе 17 рычаг 18 под действием пружины 19 перекрывает ка-, нал направляющей 3, удерживая обрабатываемые пластины в направляющей, при зтом кроме обрабатываемых пластин 4 задерживается и одна окончательно обработанная пластина 20. При выдвинутом штоке 8 рычаг 18 под воздействием толкателя 17 открывает канал направляющей 3, не препятствуя сбросу обрабатываемой пластины 20. Средства 5 фиксации пластин выполнены в виде подпружиненны в направлении рабочего хода центраторов-ловителей 21, укрепленных на илоках 8 силовых цилиндров 7 с возможностью взаимодействия с необрабатываемыми отверстиями пластип. Центраторы-ловители 21 представляют собой втулки с корпусным концом на каждой из них. Под действием пружин 22 центраторыловители 21 выдвинуты несколько вперед относительно пуансонов 2. Центраторы-ловители 21 укреплены на расстоянии от оси пуансонов, равном щагу между отверстиями в пластине, при этом центратор-ловитель, связанный .с верхним штоком 8, взаимодействует с нижним необрабатываемым отверстием пластины 4, а центратор-ловитель, связанный с нижним щтоком 8, взаимодействует с верхним необрабатываемым отверстием пластины. Так как центраторы-ловители 21 сдвинуты относительно шггоков 8 точно на щаг между отверстиями пластины, обеспечивается точное центрирование обрабатываемых отверстий относительно пуансонов 2 и 10.

Для ликвидации холостого хода пуансоны 2 и 10, выталкиватели И, направляющая 3 для подачи пластин, средства 5 фиксации пластин установлены со стороны каждого из двух концов штоков 8 силовых цилиндров 7, Таким образом пластины могут обрабатыватьс в два параллельных потока при ходе штоков 8 в обе стороны.

Устройство работает следующим образом.

В исходном положении (фиг. 1 и 2) штоки 8 обоих силовых цилиндров 7 находятся в правом положении. При этом левый отсекатель 16 под действием пружины 19 перекрывает канал направляющей 3, удерживая пластины, которые подаются вертикально в направляющей. Левые выталкиватели 11 под действием пружины 13 выдвинуты вправо, образуя своей передней гранью 15 общий канал для подачи пластин по направляющей. Одновременно правый отсекатель 16 под действием толкателя 17 открьшает канал правой направляющей 3. Правые выталкиватели 11 под воздействием пуансонов 2 через пластины 4 сдвинуты вправо, при этом производится образование фасок в отверстиях пластин с двух сторон.

При ходе штоков 8 влево центраторы-ловители 21, выдвинутые вперед относительно пуансонов 2, своими конусными концами ловят необрабатываемые в данной позиции отверстия пластин и таким образом центрируют обрабатьтаемые отверстия относительно пуансонов 2 и 10, так как центраторы «-ловители 21 смещены относительно штоков 8 точ. но на шаг между отверстиями пластины. При дальнейшем движении штоков 8 влево обе обрабатываемые пластины сдвигаются влево, отжимают выталкиватели 11 и насаживают на дополнительные пуансоны 10. Далее производится выдавливаете фасок пуансонами 2 и 10 одновременно с двух сторон на двух пластинах: на верхней пластине - на верхнем на нижней - на нижнем отверстии. Ощювре менно левый отсекатель 16 под действием толкателя 17 открьтает канал левой направляющей 3 и в момент образования фасок пластина 20 сбрасьшается в тару.

В то же время при отходе правых пуансонов 2 под действием пружины. 19 правый отсекатель 16 перекрывает канап правой направляющей 3 и освободившиеся от пуансонов 2 пластины под воздействием подпружиненных вьпялкивателей 11 снимаются с дополнительных пуансонов 10 н выталкиваются влево до канала направляющей, по которой пластины подаются под собственным весом до отсекателя 16 на одну пластину на следующую позицию.

933326

После того, как закончится обработка левых пластин при достижении заданного давления в силовых цилиндрах, снстема переключается на обрэтный ход вправо, при этом } отсекатель 16 перекрывает канал, левые выталкиватели 11 сдвигают вправо пластины в левой нш1равляющей 3, пластины подаются под собственным весом на новую позицию, а правый отсекатель 16, открывая канал,

в сбрасывает готовую пластину 20 из правой направляющей 3 дрн обработке правых плястин. Далее цикл повторяется.

Управление (не показано) силовыми цилиндрами 7 осуществляется распределителем 5 с электроуправлением. Сигнал на реверс подается через датчики давления, соединенные с обеими полостями силовых цилиндров. Управляющий электронный блок обеспечивают необходи иую выдержку в каждом положении

JO при образовании фасок с тем, чтобы пластины с противоположной стороны успели ерейти на следующую позицию по направляющей до начала обратного хода. Кроме того, задержка необходима для получения качественной поверхности фасок.

Образующиеся при образовании фасок незначительные наплывы металла снимаются при последующих операциях.

Использование предлагаемого устройства

в для образования фасок на отверстиях пластин цепей позволит повысить производительность за счет одновременной обработки двух пластин с двух сторон в двух параллельных потоках в 4-6 раза.

)) При образования фасок в отверстиях внутренних пластин за счет нх упрочнения появляется возможность уменьшить при последующих операциях сборки внутреннего звена натяг запрессовки втулок в отверстия пластин, что

40 позволит сократить расходы на хонингование собранного внутреннего звена в 1,8-2 раза, так как с уменьшением натяга з меньниется усадка металла внутрь втулки.

Формула изобретения

1. Устройство для образования фасок с двух сторон отверстий в плоских деталях, содержашее по меныией мере одну пару расположенных соосно по разные стороны от плоскости установки и перемещения обрабатьшаемых деталей iqraHcoHOB, один из которых установлен с возможностью осевого перемещения И связан с приводом, а другой установлен : неподаижно, и также содер кащее средства фиксации обрабатьюаемых деталей и подпружиненные выталкиватели, отличающ .е е с я тем, что, с целью повышения производительности работы устройства, оно снабжено по меньшей мере одной дополнительной парой пуансонов, расположенной соосно с имеющейся парой и вьшолненной ана логично с ней, привод перемещения выполнен в виде цилиндра двустороннего действия с поршнем н двумя штоками, подвижный пуансон каждой пары закреплен на одном из штоков, средства фиксации ; вьшолнены в виде подпружиненных ловителей с коническо рабочей поверхностью, число их равно числу пар пуансонов, каждый ловитель установлен с возможностью взаимодействия с необрабатьшаемьпи на устройстве участком детали на расстоянии от оси пуансона, равном расстоянию от этого участка до оси обрабатываемого отверстия. 2. Устройство по п. 1, отличающееся тем, что плоскость установки и 1. 8 перемещения деталей расположена вертикально, устройство снабжено отсекателями, ограничивающими перемещение деталей вдоль плоскости и выполненными каждый в виде подпружиненного рычага, установленного с возможностью поворота в горизонтальной плоскости и взаимодействующего со штоком одного из цилиндров. 3. Устройство по п. 1, отличающ е е с я тем, что подпружинегшые выталкиватели вьшолнены в виде пластин, охватывающих неподвижно установленные пуансоны Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ № 1944996, кл. В 21 d 28/06, 7 с 28/06, 1973. 2. Авторское свидетельство СССР № 479537, кл. В 21 D 37/00, В 21 D 28/14, В.21 D 19/00, 27.03.74 (прототип). 9 а п п

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс | 1990 |

|

SU1808644A1 |

| Устройство для двухсторонней сборки запрессовкой обхватываемой и обхватывающих деталей | 1983 |

|

SU1140929A1 |

| Устройство для подачи штучных заготовок в зону обработки | 1989 |

|

SU1703227A1 |

| Робототехнологический комплекс для сборки | 1990 |

|

SU1782203A3 |

| Устройство для запрессовки штифтов | 1988 |

|

SU1637997A1 |

| Устройство для выгрузки радиодеталей из групповых кассет с канавками | 1990 |

|

SU1781857A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| Устройство для запрессовки штифтов в корпусную деталь | 1986 |

|

SU1355432A1 |

| Автоматический токарный станок | 1982 |

|

SU1026972A1 |

Авторы

Даты

1981-12-30—Публикация

1980-06-24—Подача