Настоящее изобретение относится к устройству для измерения расстояния съемника устройства для очистки валка от рабочего валка прокатного стана, способу определения положения съемника устройства для очистки валка относительно рабочего валка прокатного стана и способу управления положением съемника устройства для очистки валка относительно рабочего валка прокатного стана, в частности для станов для прокатки алюминия.

В области прокатки металла хорошо известно, что прокатываемый металл может прилипать к поверхности валка и, следовательно, для отслаивания или очистки металла с поверхности валка и направления его из прокатного стана используют устройство, известное как устройство для очистки валка или съемник (скребок). В станах некоторых типов контакт съемника с валком допустим, но при прокатке алюминия, например, важно, чтобы съемник не контактировал с поверхностью валка, иначе он повредит поверхностный слой валка. Поэтому съемник необходимо устанавливать с небольшим зазором между съемником и поверхностью валка. Этот зазор должен быть достаточно мал и не допускать, чтобы даже самый тонкий прокатываемый материал мог проникнуть между съемником и валком и, поэтому, съемник требует прецизионной установки и позиционирования. Даже на прокатном стане для больших плит зазор между валком и съемником не должен превышать приблизительно 2 мм.

Во многих прокатных станах съемники зафиксированы между подушками валков. Пример такого решения приведен в US 3258953. Зазор между съемниками и поверхностью рабочего валка заранее задается при сборке валков и подушек. Для задания положения съемников относительно рабочих валков используют различные средства, включая регулировочные прокладки, болты и эксцентрики, но какие бы средства не использовались бы для регулировки положения съемников, они являются фиксированными относительно подушек валка и, поэтому, зазор остается постоянным, когда узел валка движется в стане. Следовательно, в конструкции такого типа движение подушек относительно станины из-за зазоров не влияет на зазор между съемником и валком.

Однако, существуют некоторые конструкции съемников, в которых съемник крепится не к подушкам валка, а к оборудованию - обычно к узлу подающего валка - которое, в свою очередь, прикреплено к станине стана. Примерами такого решения являются DE 102007048747 и параллельная заявка настоящего заявителя GB 1106138.9. Такие конструкции обладают некоторыми преимуществами по сравнению со съемниками, установленными на подушках, но существенным недостатком является то, что любое движение подушек в зазорах станины, или любая неточность в расчетном положении валка либо по вертикали, либо по горизонтали, приводит к неточному заданию зазора съемника. Поскольку зазоры станины имеют размеры того же порядка, что и требуемый зазор между съемником и валком, возможна ситуация, когда такой зазор полностью исчезнет, что приведет к повреждению поверхностного слоя валка или возникнет зазор значительно превышающий требуемый, и материал может попасть между съемником и валком.

В DE 102007048747 раскрывается конструкция, в которой съемники установлены на узле подающего валка и весь узел съемника и подающего валка можно перемещать горизонтально. Связывая горизонтальное перемещение узла подающего валка и съемника с вертикальным движением нижнего рабочего валка можно задать положение съемника относительно рабочего валка и, таким образом, задать зазор между съемником и валком.

Параллельная заявка GB 1106138.9 относится к конструкции, в которой съемники установлены на узле подающего валка и весь узел съемника и подающего валка можно перемещать вертикально или поворачивать на его опоре, позволяя устанавливать съемники входной и выходной стороны на разных высотах относительно вершины рабочего валка и задавать зазоры между съемниками и валком. Такая конструкция показана на Фиг. 1 и 2.

Однако, как указывалось выше, в известных конструкциях такого типа, где съемник прикреплен к узлу подающего валка, могут возникнуть неточности в установке зазора между съемником и валком.

Согласно первому аспекту настоящего изобретения устройство съемника содержит съемник, установленный на опоре съемника, датчик и процессор, в котором датчик выполнен с возможностью измерять расстояние до рабочего валка и в котором процессор выполнен с возможностью определять положение конца съемника относительно рабочего валка, используя расстояние, измеренное датчиком.

Предпочтительно датчик установлен на заранее определенном расстоянии от конца съемника.

Предпочтительно датчик установлен на съемнике, или на опоре съемника, или на узле подающего валка, или на опоре подающего вала, или на станине стана, или на подушке валка.

Предпочтительно по меньшей мере один датчик установлен в центре устройства.

Это позволяет определять прогиб рабочего валка и ввести коррекцию.

Предпочтительно датчик обращен к одной или более из опорных областей для шлифования рабочего валка.

Предпочтительно устройство содержит два или более датчика, разнесенных вдоль длины устройства.

Предпочтительно датчик установлен на каждом конце устройства.

Предпочтительно устройство содержит два или более датчика, разнесенных друг от друга по окружности рабочего валка.

Предпочтительно датчик или каждый из датчиков выполнен с возможностью определять расстояние от нижнего рабочего валка пары рабочих валков.

Предпочтительно датчик содержит один из датчиков группы, содержащей контактный или бесконтактный индукционный или емкостной датчик, механический датчик расстояния, преобразователь или оптический дальномер.

Согласно второму аспекту настоящего изобретения способ определения расстояния съемника от рабочего валка содержит этапы, на которых используют датчик для определения расстояния, на котором находится датчик от точки на рабочем валке, извлекают хранящиеся в запоминающем устройстве данные, относящиеся к относительному положению датчика и съемника, и вычисляют положение съемника относительно рабочего валка по найденному расстоянию и хранящемуся в запоминающем устройстве положению датчика.

Согласно третьему аспекту настоящего изобретения способ управления относительным положением съемника и рабочего валка содержит этапы, на которых определяют зазор, представляющий расстояние, на котором находится съемник от рабочего валка способом по второму аспекту, сравнивают этот зазор с заданным зазором, определяют, не выходит ли результат сравнения за пределы допустимого допуска и, если выходит, адаптируют положение съемника в соответствии с результатом сравнения.

Изобретение позволяет определить положение съемника, проверить соответствие с заданными допусками и, при необходимости, скорректировать его какова бы ни была причина такого несоответствия, поэтому настоящее изобретение полезно как при наладке, так и при эксплуатации, если после наладки положение съемника изменится под влиянием внешних причин.

Предпочтительно способ далее содержит этап, на котором устанавливают датчик на каждом конце рабочего валка и соответственно адаптируют положение съемника на каждом конце.

Предпочтительно способ содержит этап, на котором определяют расстояние для каждого из датчиков, вычисляют среднее, минимальное или максимальное расстояние, используя каждое из найденных расстояний, и адаптируют положение съемника на основе результатов сравнения между заданным расстоянием и средним, минимальным или максимальным расстоянием.

Предпочтительно способ содержит этап, на котором автоматически повторяют этапы определения и сравнения расстояния и адаптации положения съемника.

Это способствует поддержанию точности, даже если в процессе прокатки изменяется нагрузка.

Предпочтительно способ далее содержит этап, на котором вводят задержку между повторами, когда результат сравнения находится в допустимом допуске.

Предпочтительно способ содержит этап, на котором определяют, когда головной конец прокатываемого изделия пройдет съемник на узле подающего валка на выходной стороне и, затем, приводят в действие привод для перемещения съемника дальше от рабочего валка, чем максимальный допуск на зазор.

Максимальный допуск на зазор - это максимальный зазор, допустимый при отгибании, при котором полоса не может зайти между съемником и валком, но когда головной конец проходит съемник, т.е., отгибание завершено, допустимо увеличить зазор за этот предел, без риска попадания изделия между съемником и рабочим валком. Это значит, что риск контакта съемника с рабочим валком из-за внезапно возникшей силы снижается.

Предпочтительно отклонение съемника вычисляют по измерениям нагрузки и положение съемника регулируют в ответ на найденное расстояние и результаты измерения нагрузки.

Предпочтительно способ далее содержит этап, на котором измеряют положение нагружающего цилиндра валка в комбинации с определением расстояния до датчика.

Предпочтительно способ далее содержит один или более приводов для регулировки положения съемника.

Предпочтительно устройство далее содержит датчик нагрузки для вычисления отклонения съемника.

Предпочтительно датчики нагрузки содержат один или более датчиков давления в приводах или датчик массы.

Далее следует описание устройства для очистки валка и соответствующего способа по настоящему изобретению со ссылками на приложенные чертежи, где:

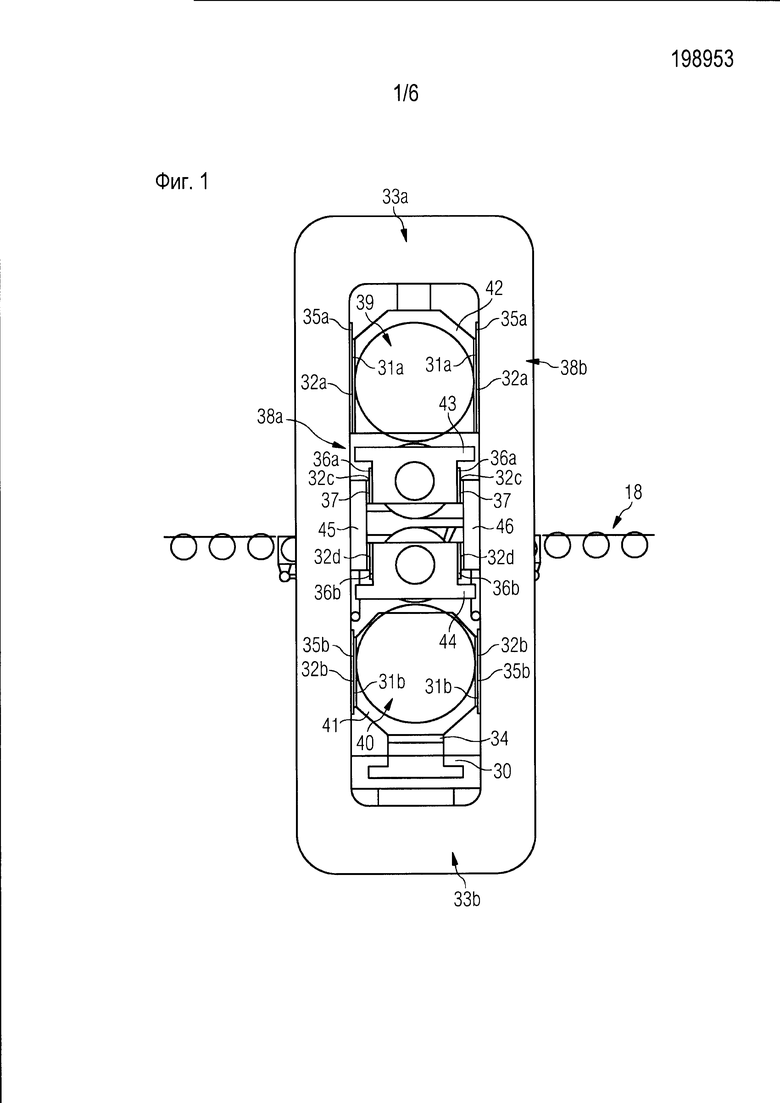

Фиг. 1 - общая конструкция клети стана, в которой может использоваться настоящее изобретение.

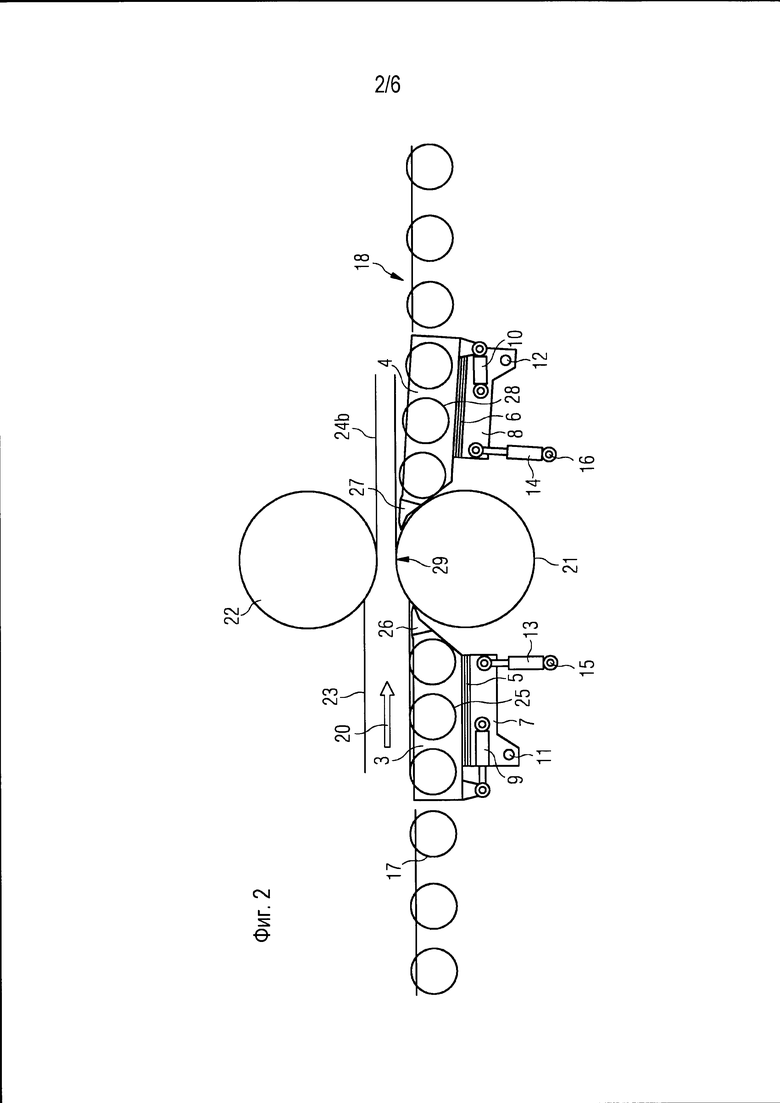

Фиг. 2 - более подробная иллюстрация узла подающего валка, в котором может использоваться настоящее изобретение.

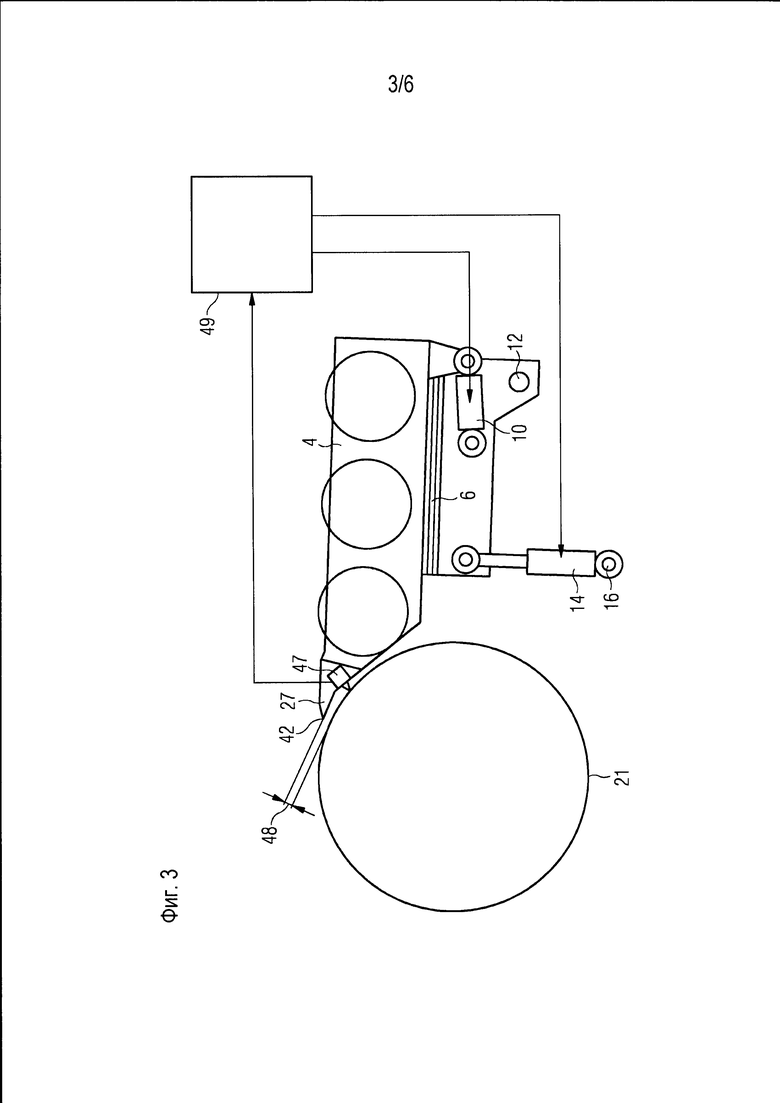

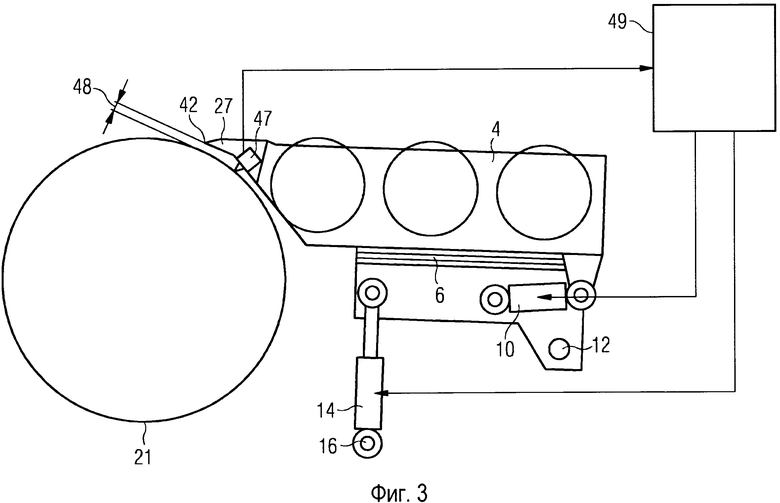

Фиг. 3 - подробный вид одного варианта настоящего изобретения в узле по Фиг. 1.

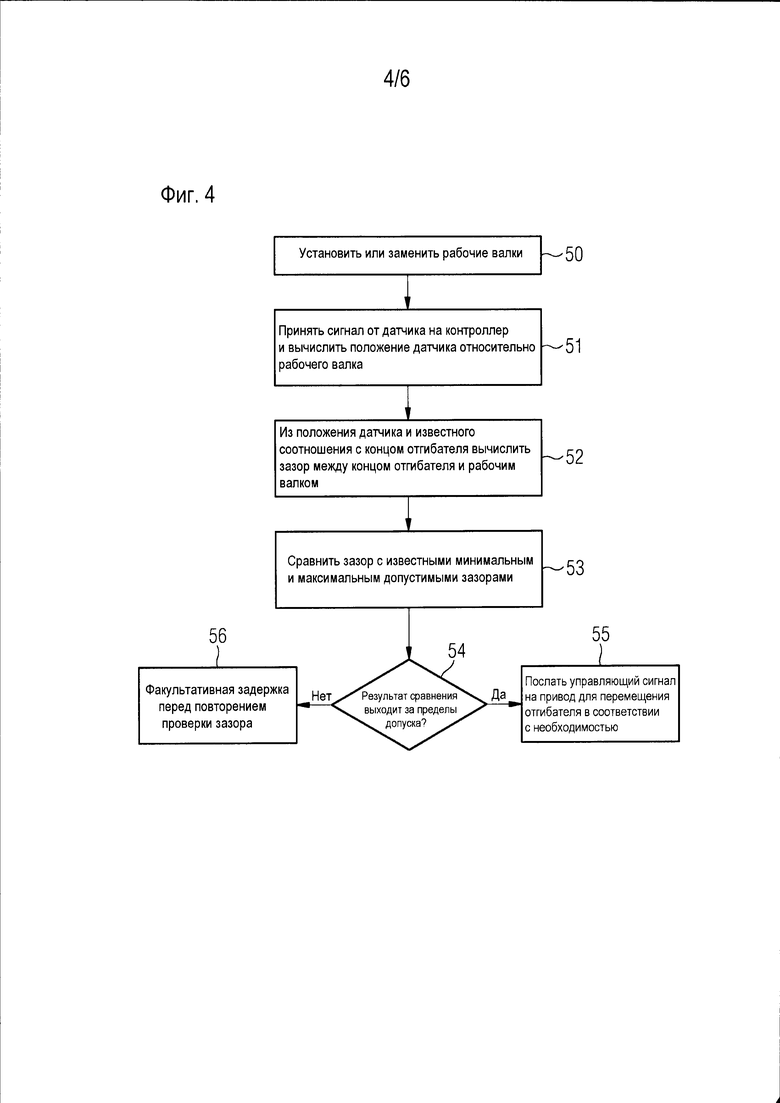

Фиг. 4 - диаграмма последовательности, иллюстрирующая способ работы устройства по настоящему изобретению.

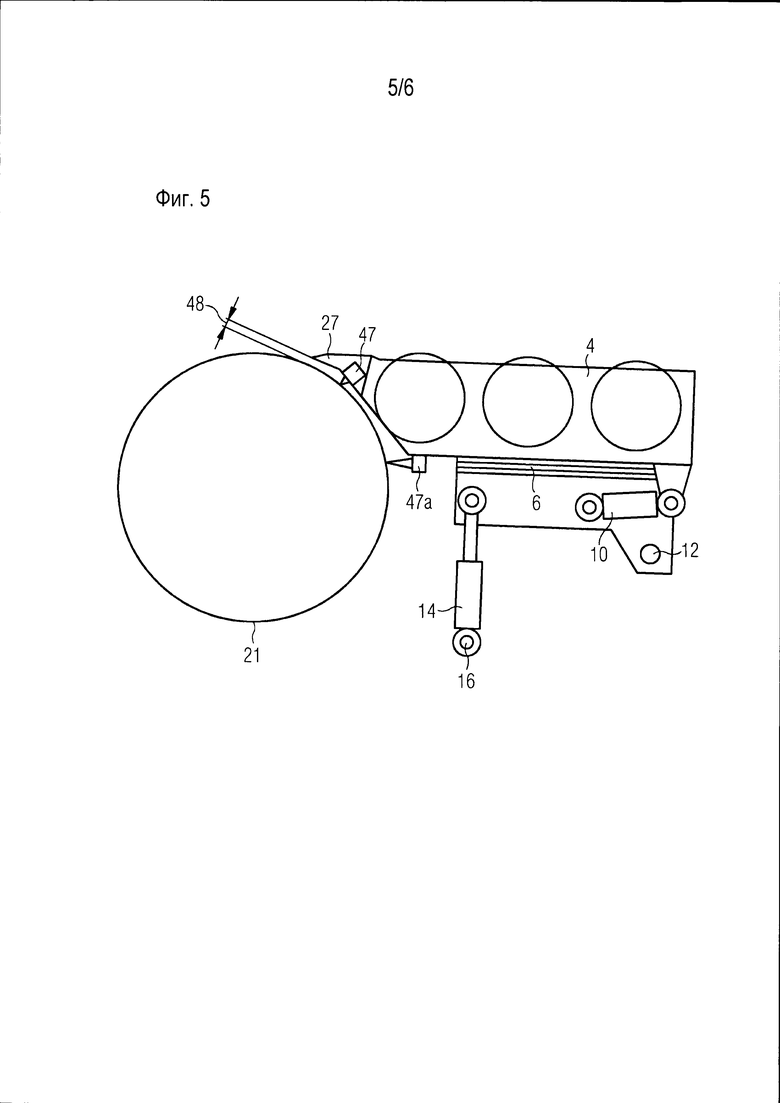

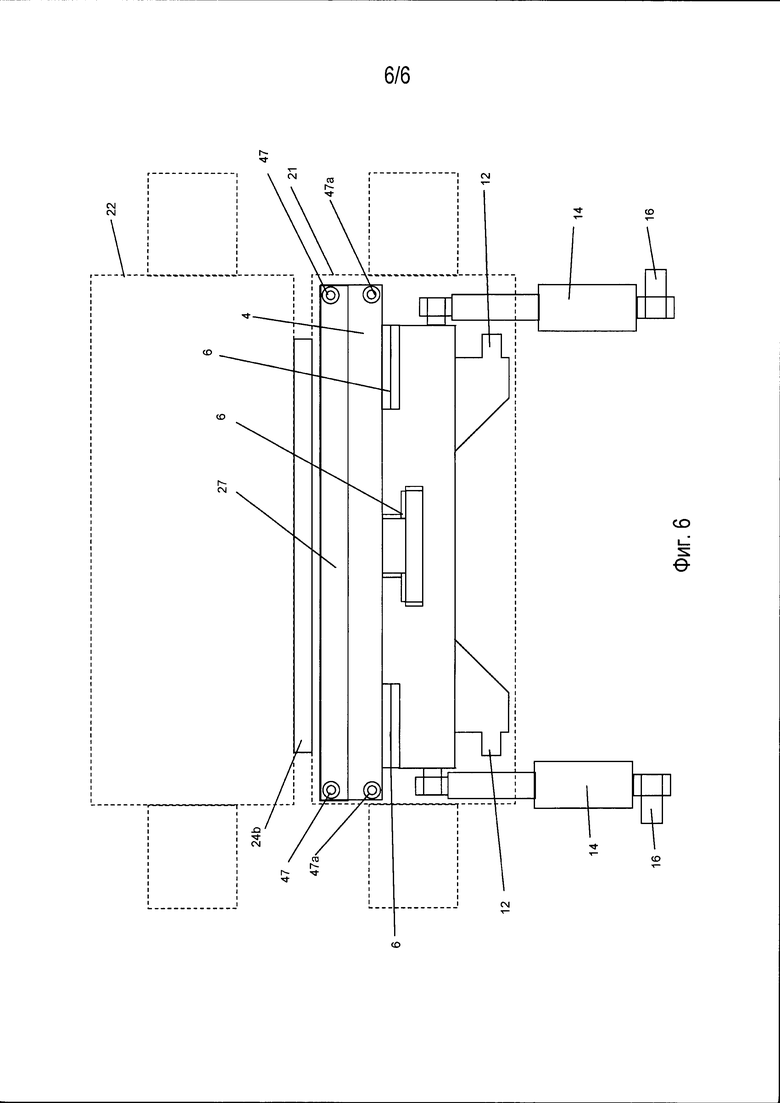

Фиг. 5 - альтернативный вариант устройства по настоящему изобретению, и

Фиг 6. - альтернативный вид варианта по Фиг. 5.

На Фиг. 1 показана клеть стана и узел подающего валка, в которых можно применить настоящее изобретение. Клеть стана содержит станину, имеющую верхнюю и нижнюю балки 33а, 33b и боковые стойки 38а, 38b. В клети стана установлены подушки 41, 42 для опорных валков. Узлы валков в прокатном стане должны быть способны перемещаться вертикально в станине для адаптации к разным диаметрам валков, установки зазора между валками, управления толщиной и задания высоты линии прокатки и т.д. Верхний и нижний опорные валки 39, 40 установлены в подушках 41, 42 и на внешних гранях подушек установлены вкладыши 31а, 31b. На внутренних гранях станины стана имеются соответствующие вкладыши 35а, 35b и подушки имеют возможность скользить на этих вкладышах. Аналогично, для узлов рабочих валков с рабочими валками 21, 22 (Фиг. 2) подушки 43, 44 рабочих валков имеют вкладыши 36а, 36b на их внешних поверхностях, к станине клети стана прикреплены соответствующие вкладыши 45, 46 (в этом примере, блоки балансировки/изгиба валка) и вкладыши 37 на их внутренних поверхностях. На практике необходимо выдерживать некоторый зазор 32а, 32b, 32с, 32d между габаритами подушек и деталями станины стана или опорами подушек. Эти зазоры необходимы по нескольким причинам, включая коробление станины, припуск на тепловое расширение и тот факт, что узлы валков нужно регулярно заменять. Коробление станины - это явление, когда форма окна станины в нагруженном и ненагруженном состоянии немного меняется. В большинстве станов внутренние грани станин сдвигаются внутрь, когда к ним прилагается нагрузка при прокатке, т.е., верхняя и нижняя балки 33а, 33b изгибаются, что приводит к изгибу боковых стоек 38а, 38b, и если имеется недостаточный зазор между подушками и станиной, то станина зажмет подушку и воспрепятствует ее свободному движению. Типично, конструктивные зазоры между подушками и станиной стана составляют 1-2 мм, но если допустить чрезмерный износ вкладышей, такой зазор легко может превысить 2 мм. Типично между вкладышами имеется зазор в несколько миллиметров.

В примере, показанном на Фиг. 2, съемник 27 установлен на выходной стороне нижнего рабочего валка 21. Нормально зазор между съемником и валком составляет лишь 2 мм, чтобы выполнялись два требования: предотвращение попадания тонкого материала между съемником и рабочим валком и недопущение контакта между съемником и рабочим валком, что может привести к повреждению его поверхности. Как можно видеть, если рабочий валок смещается на 2 мм или более, то в зависимости от направления движения это может привести либо к отсутствию зазора, либо к увеличению зазора до 4 мм, и оба этих варианта могут привести к возникновению проблем.

Другой аспект заключается в том, что происходит замена валка, вкладыши после замены могут оказаться более или менее изношены, чем предыдущий комплект, поэтому нет возможности гарантировать поддержание правильного зазора на съемнике.

На Фиг. 2 более подробно показан пример по Фиг. 1. В этом варианте съемники 26 и 27 прикреплены к узлам 3 и 4 подающих валков, которые поддерживают подающие валки 25, 28. Узлы 3, 4 подающих валков установлены на каретках 5 и 6 так, что они могли перемещаться относительно опор 7, 8 подающих валков. В этом примере такое движение осуществляется гидравлическими цилиндрами 9 и 10, хотя можно использовать и другие виды приводов и настоящее изобретение не ограничивается этим конкретным примером. Гидравлическими цилиндрами 9, 10, внешним датчиком положения (хотя можно использовать либо внешние, либо внутренние датчики положения), и ходом каждого из этих цилиндров можно независимо управлять гидравлическими сервоклапанами и контроллерами (не показаны). Опоры 7, 8 подающих валков установлены с возможностью поворота вокруг шарниров 11, 12, которые зафиксированы на станине стана. Опоры 7, 8 подающих валков можно поворачивать вокруг шарниров 11, 12 гидравлическими цилиндрами 13 и 14. Серьги 15 и 16 гидравлических цилиндров 13 и 14 соединены с шарнирами, установленными на станине стана. Гидравлические цилиндры 13, 14 также содержат датчики положения и ходом этих гидравлических цилиндров можно управлять независимо с помощью гидравлических сервоклапанов и контроллеров, которые на чертеже не показаны.

При конструкции съемника, описанной в DE 102007048747 и GB 1106138.9, для точной установки зазора между съемником и валком нужно точно знать положение рабочего валка.

Чтобы решить эту проблему необходимо определить расстояние от рабочего валка до конца съемника. Вертикальное положение рабочего валка известно с достаточно хорошей точностью из хода нагрузочного цилиндра 30 валка, диаметров валка и размеров любых сальников 34 и пр., но даже если зазор между съемником и валком калиброван, например, ручными измерениями при первом монтаже оборудования, трудно быть уверенным в том, что вертикальное положение валки известно абсолютно точно после замены валка, износа валка и пр. Поэтому на прокатных станах до сих пор приходиться выполнять калибровку для привода в нуль после замены валка. В теории должна иметься возможность точно вычислить новое нулевое положение, но на практике требуется калибровка.

Горизонтальное положение узла валка в пределах зазоров со станиной точно не известно и, поэтому, его приходится предполагать. По существу, в прокатных станах имеется смещение между вертикальными осями опорных валков и рабочих валков, чтобы сдвинуть эти валки в одну сторону стана. В некоторых прокатных станах даже имеются небольшие гидравлические цилиндры, выталкивающие подушки валков на одну сторону станины. Однако, даже если предполагается, что подушки валков смещены в одну сторону станины, остается неизвестным, насколько изношены подушки и вкладыши прокатного стана, одинаковы ли размеры в разных наборах валков, тепловое расширение и рабочих валков, и подушек, и т.д., и поэтому все еще остается некоторая неопределенность относительно горизонтального положения подушки валка. Любое горизонтальное движение рабочего валка 21 из-за зазоров, износа вкладышей, или разницы между разными наборами подушек и любая неточность в предполагаемом вертикальном положении рабочего валка может привести к ошибкам в зазоре между съемником и валком.

В настоящее время для конструкций съемников, аналогичных DE 102007048747 и GB 1106138.9, система управления, которая управляет положением съемников, должна исходить из некоторых предположений. Для вертикального положения система управления исходит из предположения, что его можно точно определить по измеренному положению нагрузочного цилиндра валка, диаметру валка и номинальным размерам любых сальников и т.д. Для горизонтального положения валка система управления исходит из предположения, что оно постоянно. По существу, такие системы исходят из предположения, что подушка постоянно прижата к одной стороне стана. Во время первоначальной наладки или во время технического обслуживания проводится ручная проверка зазора между съемником и валком и в систему управления вводят величину смещения, но затем система управления должна исходить из предположения, что горизонтальное положение не изменилось. По существу, ручная проверка зазора между съемником и валком после замены валка требует слишком больших затрат времени, поэтому система управления должна исходить из предположения, что новый узел валка имеет точно такие же размеры между центром валка и вкладышами подушки, что и старый узел, либо приходится выполнять ручные измерения в цеху по подготовке валков и вводить результаты этих измерений в систему управления.

Другим рассматриваемым решением для установки зазора между валком и съемником является перемещение съемника внутрь до его касания валка, и его отведение наружу на нужное расстояние для задания зазора. Контакт между съемником и валком можно обнаружить, например, измеряя силу в цилиндрах, которые перемещают узел съемника, или с помощью датчика силы, или датчика контакта в съемнике. Этот способ имеет недостаток, заключающийся в том, что съемник может повредить поверхность валка.

В настоящем изобретении, как показано на Фиг. 3, расстояние конца съемника от валка можно определить с помощью процессора (не показан) в системе 49 управления прокатным станом на основании данных от датчика 47, находящегося в известном положении относительно конца 42 съемника, и из геометрии узла. Это позволяет системе управления вычислять зазор 48 между валком и съемником со значительно более высокой точностью, чем это возможно в настоящее время. Датчик может относиться к любому известному типу, по показаниям которого можно рассчитать или непосредственно определить расстояние, такому как механический датчик расстояния, преобразователь, линейный переменный дифференциальный преобразователь в контактной или бесконтактной конфигурации, ультразвуковой дальномер, или оптический или лазерный дальномер. Например, преобразователь может быть механическим устройством, например, с роликом на конце, или оптическим устройством, но исходя из соображений прочности и окружающей среды, предпочтительно использовать устройство либо индуктивного, либо емкостного типа. К примерам других возможных преобразователей относятся датчики вихревых токов, магнитоиндуктивные или лазерные датчики.

По данным датчика определяют расстояние от известной точки относительно конца съемника до валка или известной точки относительно поверхности валка. Как указано выше, измерение расстояния от датчика не должно быть расстоянием до самого валка, но оно может быть расстоянием до какой-либо другой части узла валка, положение которого до валка известно, например, до опорных поверхностей для шлифования.

Хотя фактический зазор проходит между концом съемника и рабочим валком, датчик, помещенный на конец съемника, может быть снесен проходящей плитой, поэтому датчик устанавливают в безопасное положение на известном расстоянии от конца, а не прямо на конец съемника, чтобы непосредственно измерять зазор до валка. Другая практическая проблема установки датчика на конце заключается в том, что в этой области недостаточно места и датчик можно легко повредить, поэтому датчик предпочтительно устанавливать на расстоянии от конца. Комбинируя показания датчика и известную геометрию узла и датчика, и вертикальное положение рабочего валка можно с хорошей точностью определить реальный зазор между концом съемника и рабочим валком. В тех случаях, когда геометрия съемника хорошо известна, датчик можно установить на узел 4 подающего валка, а не на узле 27 съемника, чтобы съемник можно было заменять, не нарушая положение датчика.

При желании можно продолжать выполнять начальную ручную проверку и наладку зазора между съемником и валком, но затем датчик позволяет системе автоматически поддерживать правильный размер зазора между съемником и валком даже если валок сдвинется в зазорах или износятся вкладыши, или будет установлен новый узел валка с другими размерами.

Предпочтительно на каждом съемнике, на опорном узле съемника или на узле подающего валка установлено два датчика, чтобы учитывать разницу на полной ширине валка, например по одному датчику на каждом конце устройства, на которое устанавливается датчик, поскольку горизонтальные движения валка могут быть разными на каждом конце этого валка. Если датчики 47 измеряют разные зазоры 48 на каждом конце съемника 27, то система 49 управления может быть налажена так, чтобы либо регулировать каждый конец независимо, либо устанавливать средний или минимальный зазор. Систему управления можно, кроме того, наладить так, чтобы выдавать сигнал тревоги, если возникнет слишком большой зазор между съемником и валком, или чрезмерно большая разница между двумя концами съемника, или расстояние от съемника до валка станет слишком малым.

По существу, предпочтительно, чтобы датчик измерял расстояние между съемником и валком на кромках валка за пределами области, в которой обычно прокатывается металл, поскольку эта часть валка менее подвержена появлению отложений металла и пр. Однако в прокатных станах некоторых типов может быть желательно измерять зазор между съемником и валком в центре или в другом месте на ширине валка, чтобы корректировать зазор в соответствии с износом валка или с нарастанием металла на поверхности валка.

Как указано выше, другим вариантом является измерение датчиком расстояния до области опор для шлифования валка. Многие рабочие валки изготавливаются с областями, находящимися за пределами бочки прокатного валка (т.е., за пределами рабочей области), которые точно шлифуют для использования в качестве опор во время шлифования валка. Если датчик измеряет зазор до этих опорных поверхностей для шлифования можно очень просто вычислить зазор между валком и съемником, используя геометрию устройства.

Установка датчика в центре валка, а не на его концах, может быть полезна, но датчик в этом положении трудно обслуживать. Следовательно, дополнительным улучшением настоящего изобретения является использование нагрузок, измеренных на всех цилиндрах 9, 13, 10, 14 для компенсации отклонений съемника и опоры съемника под нагрузкой. Зазор между съемником и валком в центре валка и на его концах может быть разным, поскольку нагрузка от прокатываемого материала на стороне входа или на стороне выхода приводит к отклонению съемника 26, 27 и узла опоры съемника. Вычисление отклонения для данной нагрузки и ширины материала может выполняться системой 49 управления, используя метод конечных элементов или подобные методы, при условии, что будут сделаны некоторые предположения о распределении нагрузки. Используя величины нагрузки, измеренные на гидравлических цилиндрах, система, следовательно, может оценить, насколько отклонился съемник в центре по сравнению с отклонением в местах где установлены датчики, и скорректировать положение съемника, чтобы получить нужный зазор в центре. Таким способом система может оценивать зазор между съемником и валком в центре валка, имея датчики, установленные только на концах. При использовании данных о нагрузке на цилиндрах это просто, поскольку давление можно измерить легко, однако можно использовать и тензодатчики или другие устройства для измерения нагрузки.

Для целей настоящей заявки предпочтительный вариант и его подробное описание относились к нижнему валку и съемнику, но изобретение в равной степени применимо и подобному расположению датчиков и на съемнике для верхнего валка.

Чтобы получить информацию о положении валка датчик не обязательно устанавливать на самом узле съемника или на узле подающего валка. В принципе датчик можно установить на станине или в какой-либо другой точке, при условии, что геометрия между датчиком и валком и между датчиком и съемником известна. Далее, датчик можно установить на узле валка, например, на подушке, и измерять расстояние до съемника или опоры съемника, но такое решение не является идеальным, поскольку узел валка в этом случае должен будет иметь кабели или какое-либо другое средство передачи сигнала от датчика на контроллер.

На Фиг. 4 показан пример того, как устройство используется для определения и поддержания зазора до съемника. Либо во время первоначальной наладки, либо после замены 50 рабочего валка система 49 управления должна проверить, что съемник установлен с допустимым зазором относительно рабочего валка, чтобы не допустить повреждения поверхности валка или головного конца прокатываемого изделия за счет попадания между съемником и рабочим валком на выходной стороне. Система 49 управления принимает 51 сигнал от датчика 47 и, зная геометрию устройства, на котором установлен датчик, использует эту информацию для определения расстояния от датчика до рабочего валка 21. Затем система управления определяет положение конца 42 съемника 27 по известным данным о его положении относительно датчика 47 для определения зазора 48 между рабочим валком 21 и концом 42 съемника. Это позволяет затем рассчитать 52 зазор 48 между используемым в настоящее время рабочим валком и концом съемника. Этот зазор сравнивают 53 с известными максимальной и минимальной величинами, и если результат сравнения выходит за заранее заданный диапазон 54, контроллер посылает сигнал на привод, чтобы изменить 55 положение конца 42 съемника. Типично для данного примера это связано с приведением в действие цилиндров 10, и/или 14 для перемещения конца на требуемое расстояние, либо ближе к рабочему валку, либо дальше от него.

После выполнения требуемой регулировки, этапы 51-54 повторяют для проверки того, что новое положение является приемлемым. Если способ используется только при наладке, то в этой точке он заканчивается. Однако, предпочтительно, проверки должны проводиться либо при возникновении конкретных проблем, например, при обнаружении вредной нагрузки как части общего движения валка или прокатного стана, либо как часть регулярной проверки. Например, когда происходит изменение определенного расстояния от конца до рабочего валка, по сравнению с требуемым зазором, например, когда впервые начинает действовать нагрузка, то можно ввести соответствующие регулировки их взаимного положения для компенсации такого положения. Если зазор не выходит за пределы допуска, что проверяется на этапе 53, то цикл можно повторить. Повтор можно выполнять с задержкой 56 или выполнять в соответствии с конкретными событиями, такими как перемещение съемников в подготовке к обратному проходу изделия в прокатном стане реверсивного типа.

Еще одним улучшением является использование двух или более датчиков на каждом конце валка, как показано на Фиг. 5. Если два датчика 47 и 47а измеряют расстояние до разных точек на окружности валка, то система 49 управления может точно определить и горизонтальное, и вертикальное положение валка. На Фиг. 6 показан вид, альтернативный Фиг. 5, на котором относительные положения датчиков 47 и 47а и других компонентов показаны более понятно.

Ввиду ограниченности пространства в зоне съемника и необходимости предотвратить повреждение валка, когда допуски неправильны, работу прокатного стана можно дополнительно улучшить, устанавливая съемник с минимальным зазором только на тот период, когда через зазор рабочего валка проходит головной конец материала. После того, как съемник был установлен в рабочее положение и головной конец благополучно прошел через зазор между валками, съемник убирают с пути материала. Датчик по настоящему изобретению позволяет ввести это усовершенствование, поскольку съемник можно точно возвращать в положение рядом с валком с требуемым зазором для каждого последующего прохода, но убирать его с пути после прохода головного конца. Это позволяет защитить рабочий валок от вредной нагрузки, возникающей после того как головной конец прокатываемого изделия был успешно проведен в зазор между валками. Определение нужного момента отвода съемника может быть основано на отслеживании изделия, обнаружении нагрузки на клети стана или на съемнике, отслеживании скорости и времени изделия для определения, когда головной конец пройдет в зазор или на некоторых комбинациях этих параметров. Затем зазор можно активно в достаточной степени открыть, чтобы создать дополнительную защиту от контакта с валком, если возникнет чрезмерная нагрузка.

Из разных способов, которые можно использовать для определения состояния для отвода подающего стола в более безопасное состояние, простейшим является применение задержки после обнаружения нагрузки на клети стана, после чего съемник отводят. Альтернативно после определения нагрузки на клети стана проводят вычисления концевого положения носка сляба на основе скорости стана и времени, прошедшего с момента определения нагрузки так, чтобы определить, что носок сляба прошел за носок съемника и, затем, съемник отводят, либо используют вариант, при котором применяют датчик, например лазер, фотоэлемент или датчик горячего металла, чтобы определить, что носок сляба находится на безопасном расстоянии от валка, при этом такие альтернативные варианты не являются существенными, но могут быть полезны.

В одном варианте выходной съемник можно возвращать в правильное вертикальное положение для следующего прохода после того, как съемник был отведен, но эта функция является факультативной. Обычно окончательное позиционирование в готовность к следующему проходу, особенно для съемника на выходной стороне валка происходит после того, как нагрузочный цилиндр валка перейдет в состояние "установки зазора". Однако, если позиционирование съемника на входной стороне раствора валков освобождает рабочий валок, то окончательное позиционирование может происходить немедленно после выхода сляба из раствора валков (прекращение определения нагрузки). Такое раскрытие на входной или выходной стороне можно выполнять только вертикальным движением соответствующих цилиндров 13, 14, чтобы отвести съемник от поверхности рабочего валка. Альтернативно, возможно движение цилиндров 9, 10. Не исключена комбинация движений цилиндров 9, 13, 10, 14. Для этого признака несущественно, имеется ли он на входной или выходной стороне, поскольку типично входная сторона может налаживаться так, чтобы иметь больший безопасный зазор, чем на выходной стороне, поэтому разведение осуществляется только на выходной стороне. Однако не исключен вариант, в котором разведение выполняется на обеих сторонах.

Съемник возвращается в положение малого зазора, когда прокатный стан реверсирует движение для следующего прохода, когда съемник вновь оказывается на выходной стороне. На входной стороне зазор менее критичен, поэтому он задается большим еще до того, как полоса будет проведена в раствор валков. На выходной стороне важно, чтобы зазор сначала был существенно меньшим, чем выходная толщина полосы для этого прохода, но после того как головной конец пройдет за съемник, зазор можно увеличить.

В итоге, согласно изобретению, предлагается один или более датчик, установленный на съемнике, или на опорном узле съемника, или в другом месте, положение которого относительно съемника известно, который измерят расстояние между съемником, опорным узлом съемника, или известным положением и поверхностью валка, или опорной областью для шлифования валка, или любой другой частью узла валка, геометрия которой относительно поверхности рабочего валка известна. Измерения датчика в комбинации с геометрией конструкции можно использовать для регулировки положения съемника для создания оптимального зазора между съемником и валком. Можно использовать датчика на каждом конце валка и система может либо задавать зазор на каждом конце независимо, либо использовать комбинацию двух измерений для задания оптимального зазора. Датчики можно устанавливать на концах валка за пределами нормальной ширины прокатки, чтобы на них не влияли наросты металла на валке и т.п. Если один или более датчик установлен в пределах нормальной ширины прокатки, это позволяет определить износ валка или наросты металла. Нагрузки на узел съемника можно измерять либо по давлению в цилиндрах, либо датчиками нагрузки, и вычислять отклонение узла съемника под действием этих нагрузок, после чего регулировать положение съемника для компенсации такого отклонения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатная клеть | 1990 |

|

SU1755982A1 |

| Линия клети прокатного стана | 1989 |

|

SU1708461A1 |

| Прокатная клеть | 1990 |

|

SU1724398A1 |

| ПЛИТА ЛИНЕЙНОЙ ОПОРЫ ДЛЯ ПРОКАТНОЙ КЛЕТИ | 2008 |

|

RU2504445C2 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2147949C1 |

| ВСТРОЕННОЕ УСТРОЙСТВО ИЗГИБА И БАЛАНСИРОВКИ ВАЛКОВ ДЛЯ КЛЕТЕЙ ПРОКАТНОГО СТАНА | 2013 |

|

RU2584099C1 |

| СПОСОБ УВЕЛИЧЕНИЯ СОРТАМЕНТА ПРОКАТА ОБОРУДОВАНИЯ ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И ПРЕДНАЗНАЧЕННОЕ ДЛЯ ЭТОГО ОБОРУДОВАНИЕ | 2003 |

|

RU2344890C2 |

| ПРОКАТНАЯ КЛЕТЬ ДЛЯ ГОРЯЧЕЙ ИЛИ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛИЧЕСКОГО ПОЛОСОВОГО МАТЕРИАЛА | 2001 |

|

RU2283196C2 |

| Устройство для измерения температуры валков прокатного стана | 1981 |

|

SU1037982A1 |

| ВАЛОК ПРОКАТНОЙ КЛЕТИ ЛИСТОВОГО СТАНА, ЧЕТЫРЕХВАЛКОВАЯ И ШЕСТИВАЛКОВАЯ КЛЕТИ С ПРИМЕНЕНИЕМ ЭТОГО ВАЛКА И НЕПРЕРЫВНАЯ ГРУППА ЧЕТЫРЕХВАЛКОВЫХ И (ИЛИ) ШЕСТИВАЛКОВЫХ КЛЕТЕЙ | 2012 |

|

RU2539119C2 |

Изобретение относится к прокатному производству. Устройство для очистки валка от прилипшего металла содержит съемник 27, установленный на опоре 4, датчик 47 и процессор в системе 49 управления. Датчик выполнен с возможностью измерения расстояния до рабочего валка 21 и может быть установлен как на съемнике, так и на узле подающего валка. Процессор определяет положение конца 42 съемника 27 относительно рабочего валка, используя расстояние, измеренное датчиком 47. Обеспечивается повышение точности вычисления зазора между валком и съемником. 3 н. и 23 з.п. ф-лы, 6 ил.

1. Устройство для измерения расстояния съемника устройства для очистки валка от рабочего валка прокатного стана, содержащее опору съемника, установленный на опоре по меньшей мере один датчик и процессор, причем датчик выполнен с возможностью измерения расстояния до рабочего валка, а процессор выполнен с возможностью определения положения конца съемника относительно рабочего валка с учетом измеренного датчиком расстояния.

2. Устройство по п. 1, в котором датчик установлен на заранее определенном расстоянии от конца съемника.

3. Устройство по п. 1 или 2, в котором датчик установлен на съемнике или на опоре съемника, или на узле подающего валка прокатного стана, или на опоре подающего валка, или на станине прокатного стана, или на подушке рабочего валка.

4. Устройство по п. 1 или 2, в котором по меньшей мере один датчик установлен в центре рабочего валка.

5. Устройство по п. 3, в котором по меньшей мере один датчик установлен в центре рабочего валка.

6. Устройство по п. 1 или 2, в котором датчик установлен в одной или более областях рабочего валка, используемых в качестве опор при шлифовании рабочего валка.

7. Устройство по п. 3, в котором датчик установлен в одной или более областях рабочего валка, используемых в качестве опор при шлифовании рабочего валка.

8. Устройство по п. 1 или 2, которое содержит два или более датчика, разнесенных по длине рабочего валка.

9. Устройство по п. 8, в котором датчик установлен на каждом конце рабочего валка.

10. Устройство по п. 1 или 2, которое содержит два или более датчика, разнесенных по окружности рабочего валка.

11. Устройство по п. 1 или 2, в котором датчик или каждый из датчиков выполнен с возможностью определения расстояния съемника от нижнего рабочего валка пары рабочих валков.

12. Устройство по п. 3, в котором датчик или каждый из датчиков выполнен с возможностью определения расстояния съемника от нижнего рабочего валка пары рабочих валков.

13. Устройство по п. 1 или 2, в котором датчик является контактным или бесконтактным емкостным или индуктивным датчиком, или механическим датчиком расстояния, или преобразователем, или оптическим дальномером.

14. Устройство по любому из пп. 2, 5, 7, 9 или 12, которое дополнительно содержит один или более приводов для регулировки положения съемника.

15. Устройство по п. 14, которое дополнительно содержит датчики нагрузки для вычисления отклонения съемника.

16. Устройство по п. 15, в котором датчики нагрузки являются преобразователями давления в приводах.

17. Способ определения положения съемника устройства для очистки валка относительно рабочего валка прокатного стана с использованием устройства по п. 1, включающий этапы, на которых измеряют датчиком расстояние от датчика до точки на рабочем валке, извлекают хранящиеся в запоминающем устройстве данные об относительном положении датчика и съемника, и вычисляют положение съемника относительно рабочего валка по измеренному расстоянию и упомянутым хранящимся данным о положении упомянутого датчика.

18. Способ управления положением съемника устройства для очистки валка относительно рабочего валка прокатного стана с использованием устройства по п. 1, включающий этапы, на которых определяют зазор, представляющий расстояние съемника от рабочего валка, сравнивают зазор с требуемым зазором, определяют, выходит ли результат сравнения за пределы приемлемого диапазона, и адаптируют положение съемника в соответствии с результатом сравнения.

19. Способ по п. 18, который включает этап, на котором устанавливают датчик на обоих концах рабочего валка и адаптируют положение съемника на каждом конце соответственно.

20. Способ по п. 18, который включает этап, на котором определяют расстояние для каждого из датчиков, вычисляют среднее, минимальное или максимальное расстояние, используя каждое из измеренных расстояний, и адаптируют положение съемника на основе результата сравнения требуемого расстояния и среднего, минимального или максимального расстояния.

21. Способ по п. 18, который включает этап, на котором автоматически повторяют этапы измерения и сравнения расстояния и адаптации положения съемника.

22. Способ по п. 20, который включает этап, на котором автоматически повторяют этапы измерения и сравнения расстояния и адаптации положения съемника.

23. Способ по п. 21, который включает этап, на котором применяют задержку между повторами этапов, если результат сравнения находится в пределах допуска.

24. Способ по п. 20 или 21, который включает этап, на котором определяют, когда головной конец прокатываемого изделия пройдет за съемник на узле подающего валка на выходной стороне, и затем включают привод для перемещения съемника на большее расстояние от рабочего валка, чем максимальный допуск требуемого зазора.

25. Способ по п. 20 или 21, при котором отклонение съемника вычисляют по измерениям нагрузки, при этом положение съемника регулируют в зависимости от измеренного расстояния и нагрузки.

26. Способ по п. 20 или 21, который включает этап, на котором измеряют положение нагрузочного цилиндра валка одновременно с измерением расстояния от датчика.

| DE 102007048747A1, 12.03.2009 | |||

| WO 2009036838A1, 26.03.2009 | |||

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ОЧИСТКИ ПОВЕРХНОСТИ ВРАЩАЮЩИХСЯ ЛИТЕЙНЫХ ВАЛКОВ РАЗЛИВОЧНОЙ МАШИНЫ ДЛЯ ЛИТЬЯ ПОЛОСЫ | 2006 |

|

RU2417133C2 |

| US 3258953A, 05.07.1966 | |||

| DE 3312009A1, 04.10.1984. | |||

Авторы

Даты

2016-04-27—Публикация

2012-04-11—Подача