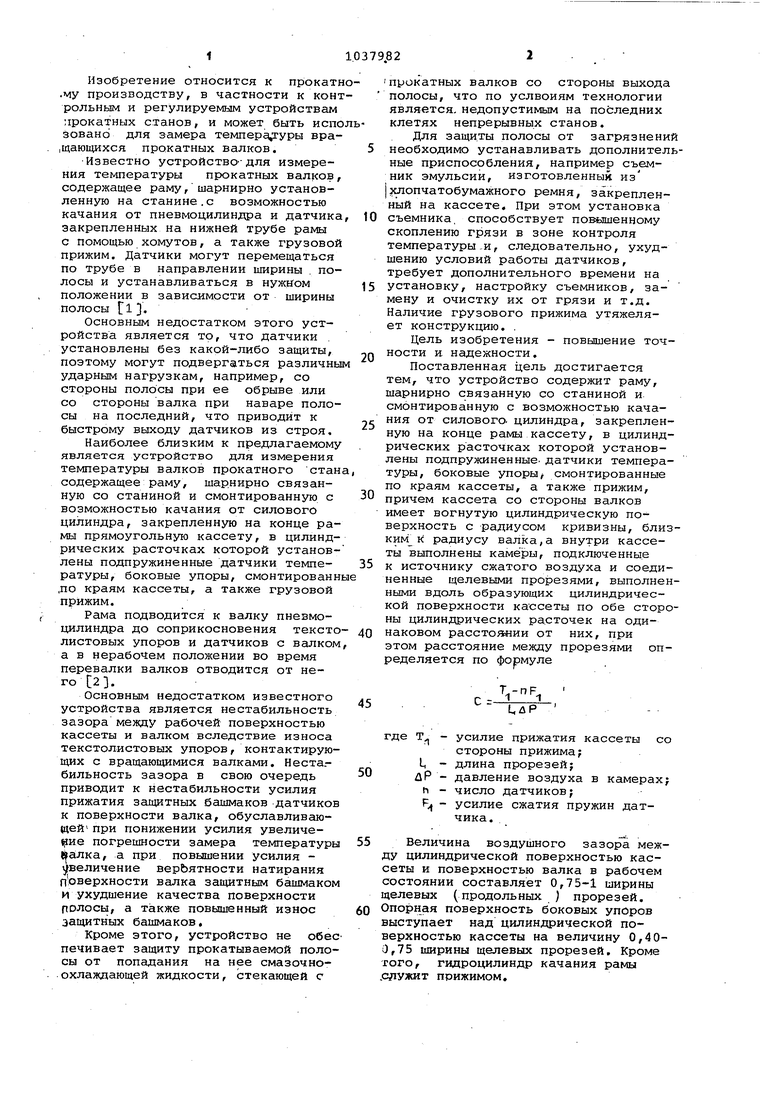

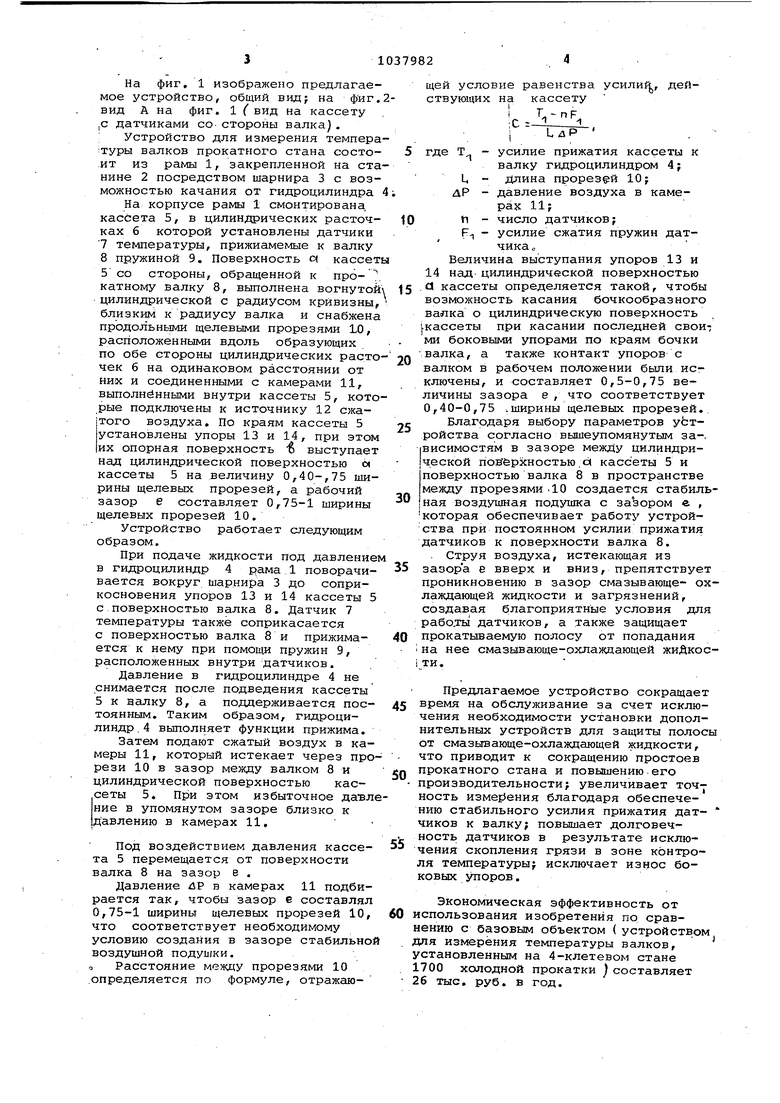

Изобретение относится к прокат .му производству, в частности к конт рольным и регулируемым устройствам ;1рокатных станов, и может быть испо зовано для замера темпера гуры вра.щающихся прокатных валков. Известно устройство--для измерения температуры прокатных валков, содержащее раму, шарнирно установленную на станине.с возможностью качания от пневмоцилиндра и датчика закрепленных на нижней трубе рамы с помощью хомутов, а также грузовой прижим. Датчики могут перемещаться по трубе в направлении ширины . полосы и устанавливаться в нужУом положении в зависимости от ширины полосы TI. Основным недостатком этого устройства является то, что датчики . установлены без какой-либо защиты, поэтому могут подвергаться различны ударным нагрузкам, например, со стороны полосы при ее обрыве или со стороны валка при наваре полосы на последний, что приводит к быстрому выходу датчиков из строя. Наиболее близким к предлагаемому является устройство для измерения температуры валков прокатного стан содержащее раму, шарнирно связанную со станиной и смонтированную с возможностью качания от силового цилиндра, закрепленную на конце рамы прямоугольную кассету, в цилиндрических расточках которой установлены подпружиненные датчики температуры, боковые упоры, смонтированн ,по краям кассеты, а также грузовой прижим. Рама подводится к валку пневмоцилиндра до соприкосновения тексто листовых упоров и датчиков с валком а в нерабочем положении во время перевалки валков отводится от него 2, Основным недостатком известного устройства является нестабильность зазора между рабочей поверхностью кассеты и валком вследствие износа текстолистовых упоров, контактирующих с вращающимися валками. Нестабильность зазора в свою очередь приводит к нестабильности усилия прижатия за1цитных башмаков датчиков к поверхности валка, обуславливающей при понижении усилия увеличе(ие погрешности замера температуры йалка, а при повышении усилия величение верЬятности натирания поверхности валка защитным башмаком и ухудшение качества поверхности полось, а также повышенный износ защитных башмаков. Кроме этого, устройство не обе печивает защиту прокатываемой поло сы от попадания на нее смазочноохлаждающей жидкости, стекающей с прокатных валков со стороны выхода полосы, что по услвоиям технологии является, недопустимым на последних клетях непрерывных станов. Для защиты полосы от загрязнений необходимо устанавливать дополнительные приспособления, например съемник эмульсии, изготовленный из хлопчатобумажного ремня, закрепленный на кассете. При этом установка съемника, способствует повишенному скоплению грязи в зоне контроля температуры-И, следовательно, ухудшению условий работы датчиков, требует дополнительного времени на установку, настройку съемников, замену и очистку их от грязи и т.д. Наличие грузового прижима утяжеляет конструкцию. . Цель изобретения - повышение точности и надежности. Поставленная Ь;ель достигается тем, что устройство содержит раму, шарнирно связанную со станиной и смонтированную с возможностью качания от силового, цилиндра, закрепленную на конце рамы кассету, в цилиндрических расточках которой установлены подпружиненные. датчики температуры, боковые упоры смонтированные по краям кассеты, а также прижим, причем кассета со стороны валков имеет вогнутую цилиндрическую поверхность с радиусом кривизны, близким к радиусу валка,а внутри кассеты выполнены камеры, подключенные к источнику сжатого воздуха и соединенные щелевыми прорезями, выполненными вдоль образующих цилиндрической поверхности кассеты по обе стороны цилиндрических расточек на одинаковом расстоянии от них, при этом расстояние между прорезями определяется по формуле где Т - усилие прижатия кассеты стороны прижима; L, - длина прорезей; лР - давление воздуха в камерах; h - число датчиков; F - усилие сжатия пружин датчика. Величина воздушного зазорна между цилиндрической поверхностью кассеты и поверхностью валка в рабочем состоянии составляет 0,75-1 ширины щелевых (продольных ) прорезей. Опорная поверхность боковых упоров выступает над цилиндрической поверхностью кассеты на величину 0,400,75 ширины щелевых прорезей. Кроме того, гидроцилиндр качания рамы .СЛУЖИТ прижимом. На фиг, 1 изображено предлагаемое устройство, общий вид; на фиг вид А на фиг. 1 (вид на кассету |С датчиками со стороны валка). ; Устройство для измерения темпера :туры валков прокатного стана состоит из рамы 1, закрепленной на ста нине 2 посредством шарнира 3 с возможностью качания от гидроцилиндра На корпусе рамы 1 смонтирована, кассета 5, в цилиндрических расточках б которой установлены датчики 7 температуры, прижиамемые к валку 8 пружиной 9. Поверхность ci кассет 5 со стороны, обращенной к прокатному валку 8, выполнена вогнутой цилиндрической с радиусом кривизны близким к радиусу валка и снабжена продольными щелевыми прорезями IX), расположенными вдоль образующих по обе стороны цилиндрических расто чек 6 на одинаковом расстоянии от них и соединенными с камерами 11, выполненными внутри кассеты 5, кото рые подключены к источнику 12 сжатого воздуха. По краям кассеты 5 установлены упоры 13 и 14, при этом их опорная поверхность 6 выступает над цилиндрической поверхностью « кассеты 5 на величину О,40-,75 ширины щелевых прорезей, а рабочий зазор е составляет 0,75-1 ширины щелевых прорезей 10, Устройство работает следующим образом. При подаче жидкости под давление в гидроцилиндр 4 рама 1 поворачивается вокруг шарнира 3 до соприкосновения упоров 13 и 14 кассеты 5 с поверхностью валка 8, Датчик 7 температуры также соприкасается с поверхностью валка 8 и прижимается к нему при помощи пружин 9, расположеннЕлх внутри датчиков. Давление в гидроцилиндре 4 не снимается после подведения кассеты 5 к валку 8, а поддерживается постоянным. Таким образом, гидроцилиндр . 4 выполняет функции прижима, Затем подают сжатый воздух в камеры 11, который истекает через про рези 10 в зазор между валком 8 и цилиндрической поверхностью кассеты 5, При этом избыточное давл ние в упомянутом зазоре близко к давлению в камерах 11, Под воздействием давления кассета 5 перемещается от поверхности валка 8 на зазор е . Давление йР в камерах 11 подбирается так, чтобы зазор е составлял 0,75-1 ширины щелевых прорезей 10, что соответствует необходимому условию создания в зазоре стабильно воздушной подушки, о Расстояние менаду прорезями 10 .определяется по формуле, отражающей условие равенства усили{, действующих на кассету Г-nF t где Т, усилие прижатия кассеты к валку гидроцилиндром 4; длина прорезей 10; давление воздуха в камерах 11; число датчиков; F-, - усилие сжатия пружин датчика«Величина выступания упоров 13 и 14 над цилиндрической поверхностью d кассеты определяется такой, чтобы возможность касания бочкообразного валка о цилиндрическую поверхность , 1кассеты при касании последней свои: ми боковыми упорами по краям бочки валка, а также контакт упоров с валком в рабочем положении быпи исключены, и составляет 0,5-0,75 величины зазора е, что соответствует 0,40-0,75 .ширины щелевых прорезей. Благодаря выбору параметров уЬтройства согласно вышеупомянутым за-, висимостям в зазоре между цилиндрической поверхностью,сз( кассеты 5 и поверхностью валка 8 в пространстве между прорезями -10 создается стабильная воздушная подушка с зазором в , которая обеспечивает работу устройства при постоянном усилии прижатия датчиков к поверхности валка 8. . Струя воздуха, истекающая из зазора е вверх и вниз, препятствует проникновению в зазор смазывающе- охлаждающей жидкости и загрязнений, создавая благоприятные условия для рабода датчиков, а также защищает прокатываемую полосу от попадания на нее смазывающе-охлаждающей жиДкости. Предлагаемое устройство сокращает время на обслуживание за счет исключения необходимости установки дополнительных устройств для защиты полосы от смазывающе-охлаждающей жидкости, что приводит к сокращению простоев прокатного стана и повышению его производительности; увеличивает точность измеЕ5ения благодаря обеспечению стабильного усилия прижатия дат- чиков к валку; повышает долговечность датчиков в результате исключения скопления грязи в зоне контроля температуры; исключает износ боковых упоров, Экономическая эффективность от спользования изобретения по сравению с базовым объектом ( устройством ля измерения температуры валков, становленным на 4-клетевом стане 700 холодной прокатки составляет 6 тыс, руб, в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм установки валков вертикальной клети штрипсового стана | 1980 |

|

SU863033A1 |

| Устройство торможения вертикального валка универсальной клети прокатного стана | 2019 |

|

RU2726532C1 |

| ПРОКАТНАЯ КЛЕТЬ С ПЕРЕКОСОМ ВАЛКОВ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ | 1994 |

|

RU2077399C1 |

| Прокатная клеть | 1981 |

|

SU1003947A1 |

| Клеть прокатного стана | 1988 |

|

SU1507468A1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2154540C2 |

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН | 2009 |

|

RU2381850C1 |

| Способ прокатки профилей | 1986 |

|

SU1382561A1 |

| Шестеренная клеть нереверсивного стана продольной прокатки | 1989 |

|

SU1632533A1 |

| РАБОЧАЯ КЛЕТЬ ОБЖИМНОГО ТРЕХВАЛКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ С ДВУХОПОРНЫМИ ВАЛКАМИ | 2003 |

|

RU2243042C1 |

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ВАЛКОВ ЙРОКАТНОГО СТАНА, содержащее раму, ш&рнирно связанную со станиной и смонтированную с возможностью качания .от силрвого цилиндра, закрепленную на конце рамы кассету, в цилиндрических расточках которой установлены подпружиненные датчики температур, боковые упоры, смонтированные по краям кассеты, а также прижим, о тл и ч аюце е;с я тем, что,с целью улучшения эксплуатационных качеств путем созДЭНИ1| воздушной подушки в зазоре между валком и кассетой, кассета со . стороны валков имеет вогнутую цилинд:рическую повещшость с радиусом кривизны, близким радиусу валка, а внутри кассеты выполнены камеры, подсоединенные к источнику сжатого воздуха и соединенные с двумя щелевы- ми прорезями, выполненньош вдоль образугацих цилиндрической поверхности кассеты по обе стороны цилиндрических расточек на одинаковом расстоянии от них, при этом расстояние между прорезями определяется по формуле С .Icll. илр где Т - усилие прижатия кассеты со т стороны прижима; -L, - длина щелевых прорезей; ЛР - давление воздуха в камерах; h - число датчиков; F - усилие прижатия пружин Ct е датчика, величина воздушного зазора между цилиндрической.поверхностью кассеты и поверхностью валка составляет СО 0,75-1 ишрииы щелевых прорезей, а опорная поверхность боковых упоров выступает над цилиндрической поверхсо ностью кассеты на величину ,75 00 ширины щелевых прорезей. го

10

сриг2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Третьяков А.В | |||

| и др | |||

| Расчет и исследование ваЛков холодной прокатки | |||

| М., Машиностроение, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Третьяков А.В | |||

| и др | |||

| Совершенствование теплового процесса листовой прокатки | |||

| М., Металлургия, 1973, с | |||

| Тепловой измеритель силы тока | 1921 |

|

SU267A1 |

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

Авторы

Даты

1983-08-30—Публикация

1981-12-10—Подача