Изобретение относится к способам изготовления деталей без окалины из легированных сталей с применением термической обработки и может быть использовано в радиотехнической, электротехнической отраслях промышленности, в приборостроении и в машиностроении.

Рациональный выбор материалов, режимов технологических процессов и обработки при изготовлении деталей из легированных сталей обеспечивает их надежность, снижает себестоимость, уменьшает металлоемкость.

Известно, что легированные стали получили широкое применение в связи с необходимостью изготовления деталей с особо высокими механическими свойствами и с разнообразными физическими и химическими свойствами.

Легированные стали, кроме основных элементов, содержат дополнительные специальные добавки - легирующие элементы, способные улучшать механические, технологические, эксплуатационные свойства, а в некоторых случаях придавать стали особые физические или химические свойства. К легирующим примесям относится, например, марганец, когда его содержание превышает предельные нормы в стали 0,8%. К таким видам сталей относится, в частности, сталь марки 65Г - легированная, марганцевосодержащая конструкционная рессорно-пружинная сталь, которая идет на изготовление в основном пружинных изделий и шайб.

Положительные особенности легированных сталей обнаруживаются в термически обработанном состоянии.

Поэтому из легированных сталей изготовливаются детали, обязательно подвергаемые термической обработке. В термически обработанном состоянии все легированные стали обнаруживают более высокие показатели сопротивления пластическим деформациям по сравнению с другими видами сталей. Режим термической обработки включает в себя следующие составляющие: скорость нагрева, температуру нагрева, продолжительность выдержки, скорость охлаждения.

Скорость нагрева выбирается в зависимости от теплопроводности стали (химического состава) и формы детали. Если теплопроводность стали высокая, то и скорость нагрева может быть выше.

Одним из видов термической обработки сталей является отжиг, заключающийся в нагреве до определенной температуры, выдержке в течение заданного времени при этой температуре и последующим, обычно медленном, охлаждении до комнатной температуры. При отжиге осуществляются процессы возврата (отдыха металлов), рекристаллизации и гомогенизации. Целями отжига являются снижение твердости, улучшение микроструктуры, достижение большей однородности металла, снятие внутренних напряжений, повышение пластичности, что облегчает механическую обработку деталей.

Однако в процессе термической обработки деталей из легированных сталей происходят нежелательные процессы, связанные с взаимодействием металла с кислородом: образование оксидной пленки-окалины, обезуглероживание поверхностного слоя металла и потеря легирующих элементов поверхностью сплавов. Оксидная пленка-окалина, кроме невозвратной потери металла, приводит к неравномерной твердости деталей (пятнистой закалке), что вызывает необходимость дополнительной обработки.

Для защиты от окалины деталей из легированной стали при термообработке используют различные способы.

Так, известен способ создания защитной атмосферы в замкнутом пространстве электропечи, включающий многократное вакуумирование с последующим многократным заполнением объема защитным газом (SU 395444, 1973 г.).

Использование этого способа предполагает наличие оборудования для создания вакуума и защитного газа для многократной его закачки в замкнутое пространство электропечи, что значительно усложняет процесс, требует дорогостоящего оборудования.

Известен также способ термической обработки крупногабаритных изделий и сварных узлов из различных сплавов. Способ включает нагрев, выдержку и охлаждение помещенного предварительно в защитный кожух изделия в герметизированной камере, заполненной после вакуумирования инертным газом (SU 633927 от 27.02.1975).

Однако, хотя этот способ позволяет несколько повысить качество поверхности деталей, но предполагает использование установок для создания вакуума и закачивания инертного газа в герметизированную камеру термической печи, что также является экономически не выгодным.

Для того чтобы избежать значительного удорожания процесса удаления окалины, образующейся при термической обработке, необходимо определить более простой, экономически выгодный метод с возможностью использования оборудования, имеющегося на предприятии.

Известно, что для удаления окалины с поверхности деталей после термической обработки используют процесс травления, который позволяет удалить с поверхности деталей из легированной стали окалину. Для травления применяют водные растворы кислот и другие агрессивные химические соединения. Однако обработка такими соединениями деталей из легированных сталей может привести к образованию изъянов, микропор на поверхности и в конечном счете к изменению и уменьшению размеров самой детали. Кроме того, проведение травления требует также дополнительных приспособлений, оборудования, реактивов, а следовательно, приводит к увеличению затрат.

На опытном заводе ОАО "МНИРТИ" проведен ряд экспериментальных работ по отработке процесса удаления окалины, образующейся при термической обработке. Опытным путем установлено, что для удаления окалины с поверхности деталей можно использовать различные водно-солевые растворы, предварительно прошедшие магнитную обработку с применением постоянных магнитов, которые не имеют такого агрессивного воздействия на детали из легированных сталей, как при травлении.

Известны способы магнитной обработки жидкостей в неоднородном магнитном поле с использованием различных приемов и устройств (а.с. №829580, 854890, 1101421, 1165640, 1239100, 1275004, 1428709, МПК C02F 1/48).

Недостатками этих способов является то, что обработке подвергается не только 100% жидкости, но и дополнительно раствор щелочи или сорбент, способствующие процессу обработки, что повышает конечную стоимость способа.

Задачами настоящего изобретения являются изготовление деталей без окалины и высокого качества из легированных сталей с применением термической обработки за счет оптимального подбора технологических параметров процесса, состава водного раствора кислот и напряженности магнитного поля, а также удешевление процесса термической обработки за счет использования печей с нагревателями открытого типа.

Техническим результатом настоящего изобретения является то, что в способе изготовления деталей без окалины из легированных сталей с применением термической обработки, включающем нагрев заготовок деталей на стальных поддонах в электрической печи с нагревателями открытого типа до температуры 830-870°C, с последующим выдерживанием их в течение 10-20 минут при этой же температуре и охлаждение их вместе с печью, с дальнейшей обработкой деталей в водно-солевом растворе, подвергшемся магнитной обработке путем прохождения его со скоростью 8-10 л/мин через ряд постоянных магнитов с напряженностью магнитного поля 1500, 1700, 1900, 2200, 1900 эрстед соответственно и представляющем собой смесь 5-8%-ного водного раствора карбоната натрия и 0,7-0,9%-ного водного раствора соляной кислоты, взятых в соотношении 1:1, далее детали выдерживают в растворе в течение 55-65 минут при температуре 18-25°C.

Опытным путем установлено, что оптимальными для термической обработки деталей из легированных сталей в печах с нагревателями открытого типа является их нагрев до температуры 830-870°C с последующим выдерживанием их в течение 10-20 минут при этой же температуре и охлаждение их вместе с печью. Причем чем тоньше деталь, тем ниже температура термообработки.

После термообработки необходимо удалить образовавшуюся окалину, ржавчину и другие загрязнения. Для этого в заявляемом изобретении предлагается обрабатывать детали из легированных сталей после термообработки в водно-солевом растворе, предварительно подвергнувшемся магнитной обработке.

В заявляемом изобретении используют водно-солевой раствор, который представляет собой смесь 5-8%-ного водного раствора карбоната натрия и 0,7-0,9%-ного водного раствора соляной кислоты, взятых в соотношении 1:1. Известно, что магнитная обработка водно-солевых систем, растворов после их прохождения через магнитные поля изменяет их свойства. С помощью магнитной обработки можно удалить накипи различных солей, оксидные пленки и др. Магнитная обработка осуществляется с помощью постоянных магнитов или электромагнитов, между полюсами которых пропускают водные и водно-солевые системы.

Эффективность магнитной обработки зависит главным образом от напряженности магнитного поля, скорости течения, состава жидкой фазы водной или водно-солевой системы. Изменение свойств в результате магнитной обработки вызвано воздействием магнитных полей на примеси, содержащиеся в водной или водно-солевой системе.

При исследовании состава водно-солевого раствора, заявляемого в изобретении, на опытном заводе ОАО "МНИРТИ" выявлено, что в растворе происходит изменение морфологической кристаллизации соли. Кристаллы соли удлиняются, становятся более тонкими, что способствует их быстрому перераспределению в растворе, благодаря воздействию магнитного поля, кроме того, в процессе происходит выделение ионов хлора, под действием которых растворяется оксидная пленка на поверхности деталей. Часть ионов хлора выделяется при магнитной обработке соляной кислоты, входящей в состав водно-солевой смеси. За счет соответствующего расположения магнитов с различными значениями напряженностей магнитного поля, создающих высокоградиентные поперечные магнитные поля по отношению к потоку водно-солевого раствора, достигается максимальная эффективность воздействия магнитного поля на растворенные в воде ионы солей. Опытным путем также установлено, что на неподвижный водно-солевой раствор магнитные поля действуют гораздо слабее, чем на движущийся поток. Оптимальный интервал скоростей движения потока водно-солевого раствора при обработке магнитным полем получен экспериментально и составляет 8-10 л/мин. Интенсификация процесса обработки магнитным полем обеспечивается за счет изменения напряженности магнитного поля. Значение напряженностей магнитного поля в заявляемом изобретении составляет 1500, 1700, 1900, 2200, 1900 эрстед соответственно и за счет фокусирования магнитных силовых линий, обеспечивая равномерное распределение напряженности магнитного поля, исключая поля рассеивания, что способствует более интенсивному процессу роста кристаллов за счет их одинаковой ориентации. Данный способ отрабатывался в цехе опытного завода ОАО «Московский ордена Трудового Красного Знамени научно-исследовательский радиотехнический институт» и подтверждается следующими иллюстрациями.

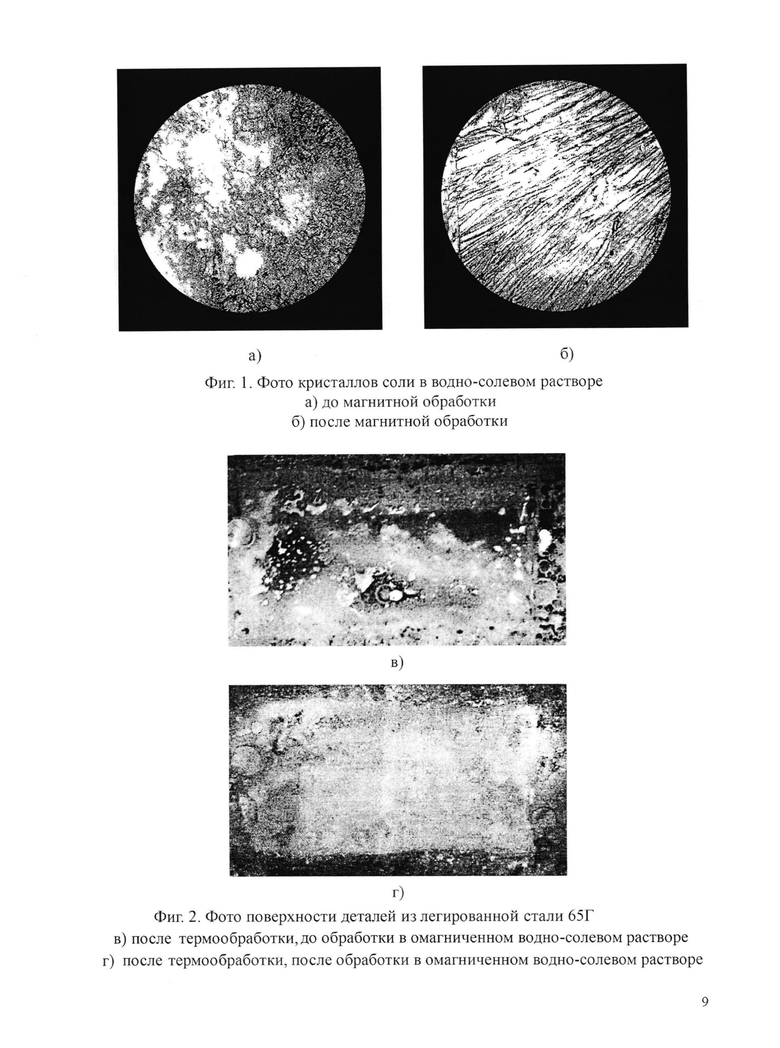

На фиг. 1 изображено фото распределения кристаллов соли в водно-солевом растворе:

а) до магнитной обработки;

б) после магнитной обработки.

На снимках видно, что под действием магнитного поля происходит распределение кристаллов соли в водно-солевом растворе. До магнитной обработки кристаллы располагались хаотично, после магнитной обработки кристаллы располагаются по направлению силовых линий магнитного поля. При этом установлено, что на неподвижный водно-солевой раствор магнитные поля действуют гораздо слабее, чем на движущийся поток.

На фиг. 2 изображено фото поверхности деталей из легированной стали 65Г:

в) после термообработки, до обработки в омагниченном водно-солевом растворе;

г) после термообработки, после обработки в омагниченном водно-солевом растворе.

На снимке в) фиг. 2 видна образовавшаяся в результате термообработки окалина, удаление которой известными способами может привести к изменению и даже уменьшению размеров самой детали.

При использовании обработки деталей водно-солевым раствором, прошедшим магнитную обработку по заявляемому способу, детали получаются высокого качества - чистыми, светлыми, без следов окалины и загрязнений (снимок г) фиг. 2).

Для подтверждения возможности применения данного способа в промышленных условиях было обработано несколько партий деталей из легированных сталей толщиной 0,15-3 мм, что подтверждено следующими примерами.

Испытания проводились с изделиями из легированной конструкционной рессорно-пружинной стали 65Г.

Пример 1

Детали, изготовленные из легированной стали марки 65Г, нагревают на стальных поддонах в электрической печи с нагревателями открытого типа до температуры 830°C, выдерживают в течение 10 минут при этой же температуре и далее производят процесс охлаждения вместе с печью.

В процессе термической обработки на поверхности деталей образуется оксидная пленка-окалина, для удаления которой детали погружают в ванну со специально подготовленным водно-солевым раствором. Водно-солевой раствор готовят следующим образом: смешивают 5%-ный водный раствор карбоната натрия и 0,7%-ный водный раствор соляной кислоты в соотношении 1:1, далее этот раствор пропускают через ряд постоянных магнитов с напряженностью магнитного поля 1500, 1700, 1900, 2200, 1900 эрстед соответственно со скоростью 8 л/мин и далее детали выдерживают в растворе в течение 55 минут при температуре 18°C.

В результате обработки детали получаются высокого качества чистыми, светлыми, без следов окалины, твердость деталей по Викерсу составила 254 HV.

Пример 2

Детали, изготовленные из легированных сталей, нагревают на стальных поддонах в электрической печи с нагревателями открытого типа до температуры 870°C, далее их выдерживают в течение 20 минут при этой же температуре, а далее производят процесс охлаждения вместе с печью.

В процессе термической обработки на поверхности деталей образуется оксидная пленка-окалина, для удаления которой детали погружают в ванну со специально подготовленным водно-солевым раствором. Водно-солевой раствор представляет собой смесь 8%-ного водного раствора карбоната натрия и 0,9%-ного водного раствора соляной кислоты, взятых в соотношении 1:1, прошедшую магнитную обработку путем прохождения со скоростью 10 л/мин через ряд постоянных магнитов с напряженностью магнитного поля 1500, 1700, 1900, 2200, 1900 эрстед соответственно. Далее детали выдерживают в растворе в течение 65 минут при температуре 25°C.

По способу детали получаются хорошего качества, чистыми, светлыми, без следов окалины, твердость деталей по Викерсу составила 250 HV. Таким образом на опытном заводе произведено большое количество партий деталей из легированных сталей.

Данный способ опробован и используется в производстве для термической обработки заготовок из легированных сталей различной толщины на опытном заводе ОАО «Московский ордена Трудового Красного Знамени научно-исследовательский радиотехнический институт». По способу детали получаются чистыми, светлыми, без следов окалины, твердость деталей по Викерсу составляет от 250 до 254 HV.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ БЕРИЛЛИЕВОЙ БРОНЗЫ БРБ2, ОХЛАЖДАЕМЫХ В ВОДНО-СОЛЕВОМ РАСТВОРЕ С ХЛОРСОДЕРЖАЩИМИ ПРИСАДКАМИ | 2013 |

|

RU2530675C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ЦАНГ ИЗ БЕРИЛЛИЕВОЙ БРОНЗЫ | 2021 |

|

RU2764726C1 |

| СПОСОБ УДАЛЕНИЯ ОКСИДОВ И ГИДРОКСИДОВ ЖЕЛЕЗА С ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ СТАЛИ | 1997 |

|

RU2119553C1 |

| Способ нанесения покрытия на стальной лист или стальную полосу и способ изготовления закаленных под прессом деталей из них | 2018 |

|

RU2729674C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2203982C2 |

| Способ химического удаления дефектного слоя с поверхности деталей после электроэрозионной вырезки | 2019 |

|

RU2714574C1 |

| СПОСОБ ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ | 2014 |

|

RU2556455C1 |

| СПОСОБ ЗАКАЛКИ ПОД ПРЕССОМ | 2020 |

|

RU2803954C1 |

| Способ химического никелирования заготовок стоматологических боров | 2022 |

|

RU2805729C1 |

| Способ регенерации насыщающего порошкового сплава "сормайт | 1983 |

|

SU1137113A1 |

Изобретение относится к области металлургии и может быть использовано в радиотехнической, электротехнической отраслях промышленности, в приборостроении и в машиностроении. Для получения деталей без окалины и с твердостью от 250 до 254 HV осуществляют их термическую обработку путем нагрева на стальных поддонах в электрической печи с нагревателями открытого типа до температуры 830-870°C, выдержки их в течение 10-20 минут при этой температуре и охлаждения вместе с печью, затем детали погружают в водно-солевой раствор, подвергнутый магнитной обработке путем прохождения его со скоростью 8-10 л/мин через ряд постоянных магнитов с напряженностью магнитного поля 1500, 1700, 1900, 2200, 1900 эрстед соответственно и содержащий смесь 5-8%-ного водного раствора карбоната натрия и 0,7-0,9%-ного водного раствора соляной кислоты в соотношении 1:1, проводят выдержку деталей в указанном растворе в течение 55-65 минут при температуре 18-25°C. 2 ил., 2 пр.

Способ изготовления деталей из легированных сталей, включающий термическую обработку деталей путем их нагрева на стальных поддонах в электрической печи с нагревателями открытого типа до температуры 830-870°C, выдержки в течение 10-20 минут при этой температуре и охлаждения их вместе с печью, обработку деталей в водно-солевом растворе при температуре 18-25°C с выдержкой в течение 55-65 минут для удаления окалины с их поверхности, при этом водно-солевой раствор содержит смесь 5-8%-ного водного раствора карбоната натрия и 0,7-0,9%-ного водного раствора соляной кислоты, взятых в соотношении 1:1, и подвергнут магнитной обработке путем его прохождения со скоростью 8-10 л/мин через ряд постоянных магнитов с напряженностью магнитного поля 1500, 1700, 1900, 2200, 1900 эрстед соответственно.

| Способ термической обработки стальных изделий | 1975 |

|

SU624936A1 |

| Способ термической обработки стальных деталей | 1983 |

|

SU1191475A2 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ИНСТРУМЕНТАЛЬНОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2008 |

|

RU2377317C1 |

| Соляная ванна для патентирования длинномерных изделий | 1988 |

|

SU1650724A1 |

| US 4311537 A, 19.01.1982. | |||

Авторы

Даты

2016-05-10—Публикация

2015-03-03—Подача