Настоящее изобретение относится к сборке деталей на основе алюминия и деталей из стали с покрытием из сплава цинк-алюминий-магний, по меньшей мере, на одной из ее поверхностей, размещенной так, что она находится в контакте, по меньшей мере, частично с деталью на основе алюминия.

Эти сборки предназначены, например, для использования в производстве деталей кузова автомобиля, таких как дверные проемы и т.п., однако не ограничиваются ими.

Металлические покрытия, в основном, содержащие цинк, традиционно используются из-за их хороших защитных свойств против коррозии. Добавление магния в покрытие заметно повышает коррозионную стойкость этих покрытий, что позволяет снизить их толщину или обеспечить более надежную защиту от коррозии во времени. Кроме того, добавление алюминия также позволяет улучшить коррозионную стойкость.

Постоянная необходимость поиска снижения массы в целях сокращения выбросов СО2 приводит к необходимости искать гибридные решения, объединяющие, в частности, алюминий и оцинкованную сталь. Однако такое сочетание вызывает сложные и меняющиеся явления коррозии, вызванной образованием гальванической пары двух материалов.

ЕР 2141255 раскрывает сборки, в которых процесс включает добавление магния в покрытие стали в количестве, которое может изменяться, в частности, в диапазоне 0,8-10% масс. Также может быть предусмотрено добавление 0,8-3,5% алюминия в это же покрытие.

Однако коррозионная стойкость этих сборок остается слишком низкой во времени, и, следовательно, существует необходимость в ее улучшении.

С этой целью настоящее изобретение относится к сборке по п. 1 и ее применению по п. 6.

Сборка может также включать существенные признаки по пп. 2-3.

Изобретение также относится к детали по пп. 4-5, транспортному средству по п. 6 и применению по п. 7.

Теперь изобретение будет проиллюстрировано с помощью характерных примеров, приведенных только в информационных целях, но без ограничения ими, со ссылкой на прилагаемые чертежи, на которых:

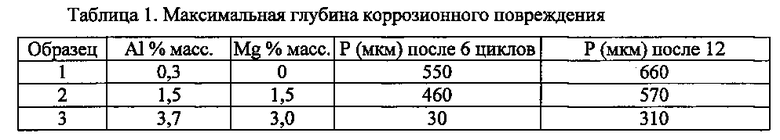

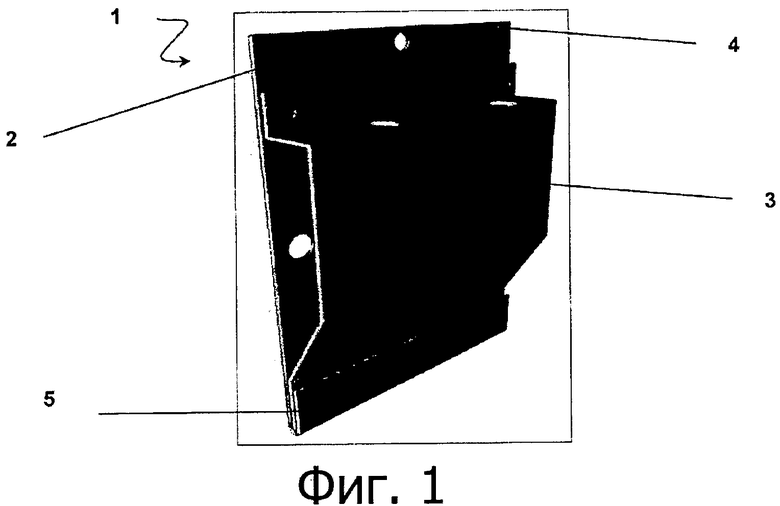

фиг. 1 схематически представляет сборку в соответствии с изобретением;

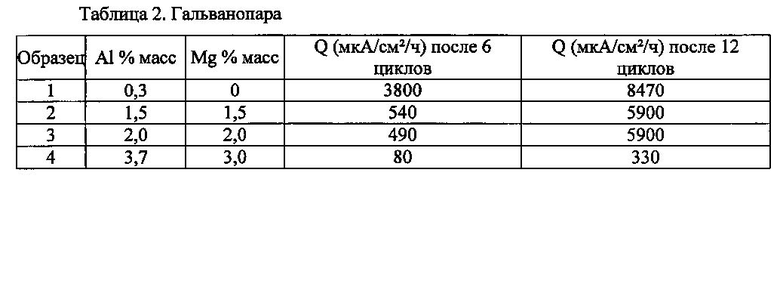

фиг. 2 представляет кривые, изображающие измерение роста средней глубины коррозии алюминиевых панелей в сборке в соответствии с изобретением, по сравнению со сборками в соответствии с известным уровнем техники;

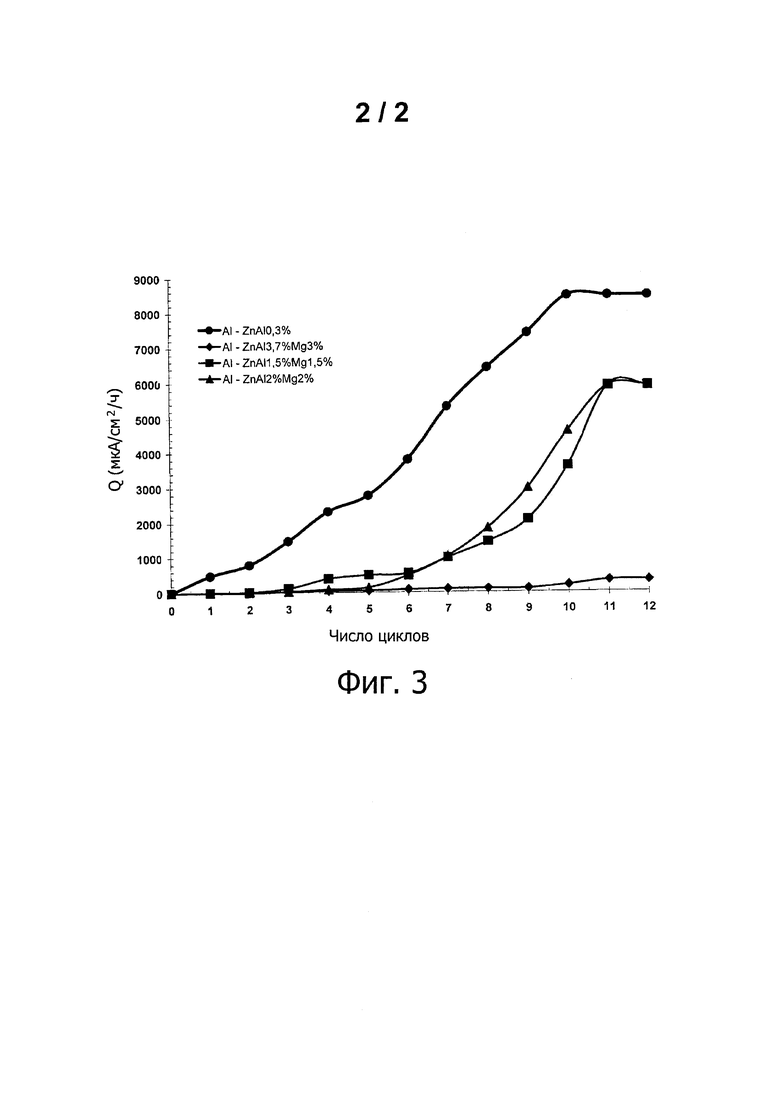

фиг. 3 представляет кривые, изображающие измерение изменения плотности тока гальванических пар сборок в соответствии с изобретением по сравнению со сборками в соответствии с известным уровнем техники.

Сборка 1 в соответствии с изобретением в первую очередь включает первый элемент на основе алюминия, который имеет форму панели 2. При этом предполагается, что это чистый алюминий и все его сплавы, включающие, по меньшей мере, 85 мас.% алюминия, включая 1000-7000 серии, которые содержат алюминий без каких-либо присадок легирующих элементов и сплавы различного состава:

- алюминий без легирующих элементов: 1000

- алюминий + медь: 2000

- алюминий + марганец: 3000

- алюминий + кремний: 4000

- алюминий + магний: 5000

- алюминий + магний + кремний: 6000

- алюминий + цинк + магний: 7000.

Эта панель 2 имеет подходящие размеры, адаптированные для последующего использования в сборке в соответствии с изобретением. В предпочтительном осуществлении указанная сборка 1 интегрирована в дверь транспортного средства, панель на основе алюминия располагается на внешней стороне транспортного средства.

Панель 2 на основе алюминия может дополнительно включать, по меньшей мере, на одной части ее поверхности одно или несколько защитных покрытий, таких как фосфатирующее и/или катафорезное покрытия, такие как те, которые обычно применяются в кузовах без окраски транспортных средств. Сборку со вторым стальным элементом 3 с покрытием обычно выполняют до прохождения кузова без окраски через ванны, содержащие покрытия, такого типа как фосфатирующее и/или катафорезное покрытие, так что покрытия будут нанесены только на части, расположенные за пределами зоны сборки.

Второй элемент сборки в соответствии с изобретением является таким образом элементом 3, изготовленным из стали, по меньшей мере, на одной из его поверхностей, с металлическим покрытием, выполненным из цинк-алюминий-магниевого сплава, включающего 2,3-3,3% масс. магния, 3,5-3,9% масс. алюминия, оставшаяся часть металлического покрытия состоит из цинка, неизбежных примесей и возможно одного или нескольких дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Са, Mn, Sn, La, Ce, Cr, Ni или Bi.

Массовое содержание каждого дополнительного элемента обычно составляет менее 0,3%. Дополнительные элементы могут, среди прочего, обеспечить возможность улучшения пластичности или адгезии покрытия к стальному элементу. Специалист в данной области техники, которому известно их воздействие на характеристики покрытия, будет способен использовать их для достижения дополнительных целей.

Покрытие может, наконец, содержать остаточные элементы, вносимые, например, из ванны для нанесения покрытия, которая используется в процессе нанесения покрытия горячим погружением. Оно может быть загрязнено примесями, полученными из исходных слитков или в результате прохождения стального элемента через ванну для нанесения покрытия. Среди них можно упомянуть, в частности, железо, содержание которого может доходить до 5% масс. и обычно составляет 2-4% масс. в покрытии.

В предпочтительном осуществлении покрытие включает 2,3-3,3% масс. магния и 3,6-3,9% масс. алюминия.

В предпочтительном осуществлении массовое соотношение между магнием и алюминием в металлическом покрытии строго меньше или равно 1, предпочтительно строго меньше 1 и более предпочтительно строго меньше 0,9.

Металлическое покрытие обычно имеет толщину, меньше или равную 30 мкм (микрон) или даже 25 мкм и больше или равную 3 мкм или даже 5 мкм.

Как указано выше, эти два элемента 2, 3 собраны так, что поверхность с покрытием элемента 3, выполненного из стали, находится, по меньшей мере, частично в контакте с элементом 2 на основе алюминия. В предпочтительном осуществлении сборка может быть выполнена, в частности, с помощью механического метода, такого как обжим двух элементов в зоне 5 сборки, расположенной в примере, показанном на фиг. 1, в нижней части двери, формируемой сборкой 1.

Такой обжим может состоять из простого загиба одного из элементов вокруг другого, как показано на фиг. 1, где элемент 2 расположен так, чтобы огибать элемент 3. Это конечно можно осуществить любым другим типом механической сборки, известным специалистам в данной области техники.

Также сборка панелей в соответствии с изобретением возможна с помощью структурного склеивания с использованием клея или конструкционного герметика, которое обеспечивает такую сборку, что приложение механического напряжения к одному или другому элементу 2, 3 передается на другой элемент 3, 2. Слои адгезивов и/или герметиков очень тонкие (как правило, менее 5 мм, или даже менее 1 мм и даже менее 200 мкм), предполагается, что такие склеенные сборки эквивалентны соединению двух элементов 2, 3 простой механической сборкой.

Вполне очевидно, что можно объединить структурное склеивание и механическую сборку для повышения надежности сборки.

С целью выделения улучшенных характеристик, полученных с использованием сборки в соответствии с изобретением, некоторые конкретные примеры осуществлений будут подробно описаны в сравнении со сборкой на основе известного уровня техники.

Примеры

Для всех примеров осуществления образцы сборок готовят соединением панелей из алюминия АА6061 и стальных панелей, покрытых алюминий-цинк-(магний) сплавами переменного состава, покрытием с равномерной толщиной 7,5 мкм.

Эти сборки состоят из первой панели из стали с покрытием шириной 10 см и высотой 20 см. Процесс включает сборку склеиванием алюминиевой панели 10 см в ширину на 4 см в высоту и толщиной 1 мм. Алюминиевая панель расположена в центре стальной панели, и расстояние между двумя панелями за счет наличия клея составляет 120 мкм, которое имитирует такую сборку, как двери транспортного средства. Размер активной зоны, где две неокрашенные наружные поверхности находятся друг против друга, составляет 6 см в ширину на 4 см в высоту. Медный провод соединяет две наружные поверхности, чтобы привести их в электрический контакт и, таким образом, иметь возможность моделировать электрохимическую коррозию в активной зоне.

Неактивная зона из двух наружных поверхностей защищена краской, полученной фосфатированием с последующим катафорезом. Фосфатирование проводится в три этапа с использованием продуктов компании Chemetall: (i) обезжиривающее средство Gardoclean S 5176+ добавка Н7352, (ii) очиститель Gardolene ZL6, (iii) ванна фосфатирования Gardobond R24TA. Катафорез выполняют с использованием продуктов компании PPG: связующий агент W772+ добавка Р978; Т=32°C; t=150 с; U=200 В; термообработка: Т=180°C; продолжительность =35 мин; толщина покрытия, наносимого методом катафореза: 20 мкм

Коррозионные испытания

Используют тест VDA 233-102, который предусматривает проведение серии циклов обработки образцов, каждый цикл продолжительностью в одну неделю, с последовательностью подциклов В и С каждый в течение 24 часа.

- цикл А: цикл обработки в течение трех часов размещением в солевом аэрозоле при 35°C;

- цикл В: цикл в 24 часа без обработки солевым аэрозолем при температуре, изменяющейся в пределах 25-50°C, и относительной влажности, изменяющейся в пределах 70-95%;

- цикл С: цикл без обработки солевым аэрозолем при температуре, изменяющейся в пределах -15-50°C, и относительной влажности, изменяющейся в пределах 70-95% в цикле.

Используемый солевой раствор представляет собой водный раствор, содержащий 1% масс. хлорида натрия.

Испытания гальванопары

Для оценки плотности тока гальванического элемента, создаваемого сборкой из алюминия и стали с покрытием, необходимо электрически соединить панель из алюминия в зоне, покрытой методом катафореза, и стальную панель с покрытием в нижней зоне, установкой ноля сопротивления амперметра (Bio-Logic Potentiostat VMP3).

Испытание с использованием лазерной триангуляции

Для оценки степени коррозии зон стальной панели с покрытием, входящей в вышеописанные образцы сборки, проводят измерения для определения глубины коррозионного повреждения алюминия с помощью лазерной триангуляции по всей поверхности образца и затем находят максимальное наблюдаемое значение в микрометрах.

Испытания

Готовят образцы сборки алюминиевых панелей и стальных панелей, покрытых цинк-алюминий (магний) сплавами переменного состава, такими как описаны выше, и затем подвергают испытанию VDA 233-102.

В конце каждого цикла измеряют глубину коррозионного повреждения алюминиевого элемента первого образца с помощью метода лазерной триангуляции.

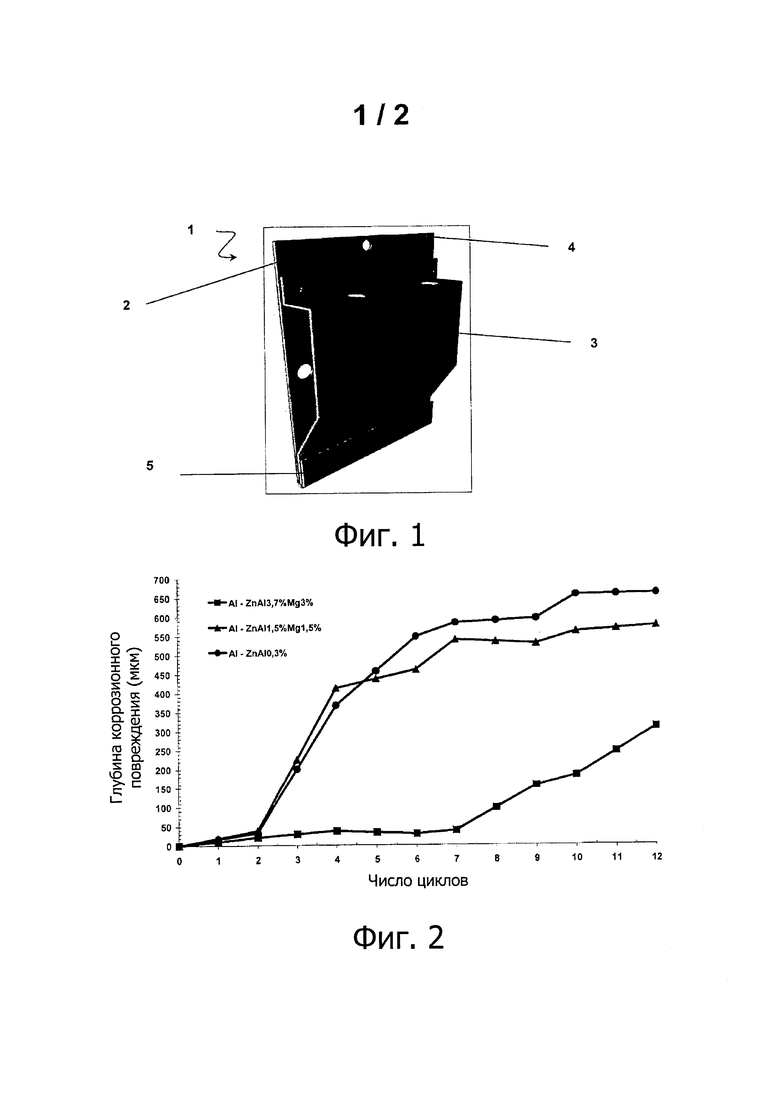

Результаты через 6 и 12 циклов суммированы и представлены в таблице 1 и подробные поэтапные результаты представлены на фиг. 2.

Затем измеряют потенциал гальванопары второго образца. Результаты через 6 и 12 циклов суммированы и представлены в таблице 2, и подробные поэтапные результаты представлены на фиг. 3.

Установлено, что образец 3 позволяет получить значительно более подходящие результаты, чем в сравнительных испытаниях 1 и 2. Конечно, некоторое улучшение коррозионной стойкости наблюдается между образцом 2 и образцом 1 после 12 циклов, однако улучшение, полученное для образца 3, имеет значительно большую величину, что в целом весьма неожиданно. Кроме того, если рассмотреть результаты после завершения 6 циклов, существует четкое различие в поведении, что является чрезвычайно важным между испытанием образца в соответствии с изобретением и сравнительных образцов, максимальная глубина коррозионного повреждения алюминиевого элемента различается в 15 раз.

Следует отметить, что образец 4 позволяет получить значительно более подходящие результаты, чем сравнительные испытания 1-3. Конечно, некоторое улучшение коррозионной стойкости наблюдается между образцами 2 и 3 и образцом 1, однако улучшение, полученное для образца 4, в этом случае вновь имеет значительно большую величину и в целом весьма неожиданно, тем более, что в образце 3, имеющем более высокое содержание алюминия и магния, чем содержание в образце 2, полученные в конечном анализе, значения характеристик идентичны характеристикам образца 2, что не позволяет ожидать, что дополнительное увеличение содержания алюминия и магния позволит улучшить значения характеристик.

Группа изобретений относится к области машиностроения, в частности производству автомобильных деталей. Сборка элемента на основе алюминия и элемента из стали с металлическим покрытием на одной его поверхности, выполненным из цинк-алюминий-магниевого сплава. Сплав включает 2,3-3,3 мас.% магния, 3,5-3,9 мас.% алюминия, остальное цинк, неизбежные примеси и несколько дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni или Bi. Поверхность элемента из стали с покрытием частично находится в контакте с элементом на основе алюминия. Контакт может быть обеспечен с помощью слоя клея и/или герметика, толщина которого составляет менее 5 мм. Деталь транспортного средства содержит упомянутую сборку. Транспортное средство содержит упомянутую деталь. По первому варианту, применение детали из стали с металлическим покрытием на одной ее поверхности, выполненным из цинк-алюминий-магниевого сплава, для изготовления упомянутой сборки. По второму варианту, применение детали из стали с металлическим покрытием на одной ее поверхности, выполненным из цинк-алюминий-магниевого сплава, для изготовления упомянутой детали. Достигается повышение коррозионной стойкости деталей транспортных средств. 7 н. и 4 з.п. ф-лы, 3 ил., 2 табл.

1. Сборка (1) элемента (2) на основе алюминия и элемента (3), изготовленного из стали, с металлическим покрытием, по меньшей мере, на одной его поверхности, выполненным из цинк-алюминий-магниевого сплава, включающего 2,3-3,3 мас.% магния, 3,5-3,9 мас.% алюминия, остальное цинк, неизбежные примеси и необязательно один или несколько дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni или Bi, причем указанная поверхность элемента (3), изготовленного из стали с покрытием, по меньшей мере, частично находится в контакте с указанными элементом (2) на основе алюминия, и указанный контакт может быть обеспечен с помощью слоя клея и/или герметика, толщина которого составляет менее 5 мм.

2. Сборка по п.1, в котором металлическое покрытие, изготовленное из сплава цинк-алюминий-магний, включает 2,3-3,3 мас.% магния и 3,6-3,9 мас.% алюминия, остальное цинк, неизбежные примеси и необязательно один или несколько дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni или Bi.

3. Сборка по п.1, в которой элемент на основе алюминия (2) и элемент (3), изготовленный из стали, соединены с помощью обжатия.

4. Сборка по п.2, в которой элемент на основе алюминия (2) и элемент (3), изготовленный из стали, соединены с помощью обжатия.

5. Деталь транспортного средства, включающая, по меньшей мере, одну сборку (1) по пп.1-4.

6. Деталь по п.5, составляющая дверь транспортного средства, в которой элемент (2) на основе алюминия составляет наружную часть указанной двери и элемент (3), изготовленный из стали, составляет внутреннюю часть указанного двери.

7. Транспортное средство, включающее, по меньшей мере, одну деталь по п.5.

8. Транспортное средство, включающее, по меньшей мере, одну деталь по п.6.

9. Применение детали из стали с металлическим покрытием, по меньшей мере, на одной его поверхности, выполненным из цинк-алюминий-магниевого сплава, включающего 2,3-3,3 мас.% магния, 3,5-3,9 мас.% алюминия, остальное цинк, неизбежные примеси и необязательно один или несколько дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni или Bi, для изготовления сборки по любому из пп.1-4.

10. Применение детали из стали с металлическим покрытием, по меньшей мере, на одной его поверхности, выполненным из цинк-алюминий-магниевого сплава, включающего 2,3-3,3 мас.% магния, 3,5-3,9 мас.% алюминия, остальное цинк, неизбежные примеси и необязательно один или несколько дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni или Bi, для изготовления детали по п.5.

11. Применение детали из стали с металлическим покрытием, по меньшей мере, на одной его поверхности, выполненным из цинк-алюминий-магниевого сплава, включающего 2,3-3,3 мас.% магния, 3,5-3,9 мас.% алюминия, остальное цинк, неизбежные примеси и необязательно один или несколько дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni или Bi, для изготовления детали по п.6.

| СПОСОБ ДИАГНОСТИКИ ВАРИКОЗНОГО РАСШИРЕНИЯ ЯИЧНИКОВЫХ ВЕН (ОВАРИКОВАРИКОЦЕЛЕ) | 1998 |

|

RU2141255C1 |

| Штамм СоRYNевастеRIUм аммоNIаGеNеS - продуцент инозин-5 @ -монофосфата | 1991 |

|

SU1806200A3 |

| РАСПЛАВ НА ОСНОВЕ ЦИНКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА СТАЛЬНУЮ ПОЛОСУ ГОРЯЧИМ ПОГРУЖЕНИЕМ | 2010 |

|

RU2470088C2 |

| СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ ЦИНКОВЫМ СПЛАВОМ, НАНЕСЕННЫМ СПОСОБОМ ГОРЯЧЕГО ЦИНКОВАНИЯ ПОГРУЖЕНИЕМ В РАСПЛАВ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2384648C2 |

Авторы

Даты

2016-05-10—Публикация

2013-05-13—Подача