Данное изобретение относится к панели для транспортного средства, включающей стальной лист с покрытием, причем указанный стальной лист местами укрепляют накладкой. Изобретение особенно хорошо подходит для производства частей автомобильных транспортных средств.

Как известно, с целью экономии веса транспортных средств стальные листы укрепляют местами наложением накладки. Таким образом, вес стального листа, например, толщина, уменьшается и местное добавление накладки предусматривает высокую прочность. На стальные листы обычно наносят металлическое покрытие. Затем, панели, включающие стальной лист с покрытием, окрашивают. Однако, на практике, наблюдали, что известные металлические покрытия могут быть склонны к расслоению слоев краски вокруг накладки.

Действительно, вода проникает между слоями краски, например, слоем Е-покрытия, и краем накладки. Таким образом, продукты коррозии образуются под слоем краски, приводя к расслоению слоев краски вокруг накладки.

Целью изобретения является обеспечить панель для транспортного средства, местами укрепленную, по меньшей мере, одной накладкой, у которой отсутствует расслоение вокруг накладки.

Эту цель достигают созданием панели для транспортного средства, местами укрепленной по пункту 1. Панель может также включать характеристики пунктов 2 - 12.

Вторую цель достигают обеспечением способа изготовления панели для транспортного средства согласно пункту 13. Способ может также включать характеристики пунктов 14 - 17.

Третью цель достигают обеспечением применения панели для производства части автомобильного транспортного средства по пункту 18.

Другие характеристики и преимущества изобретения станут очевидными из следующего подробного описания изобретения.

Чтобы пояснять изобретение, различные варианты конструкции и испытания, а также неограничивающие примеры будут описаны со ссылкой на следующие фигуры:

фиг. 1 схематически показывает один вариант конструкции по изобретению;

фиг. 2 схематически показывает другой вариант конструкции по изобретению;

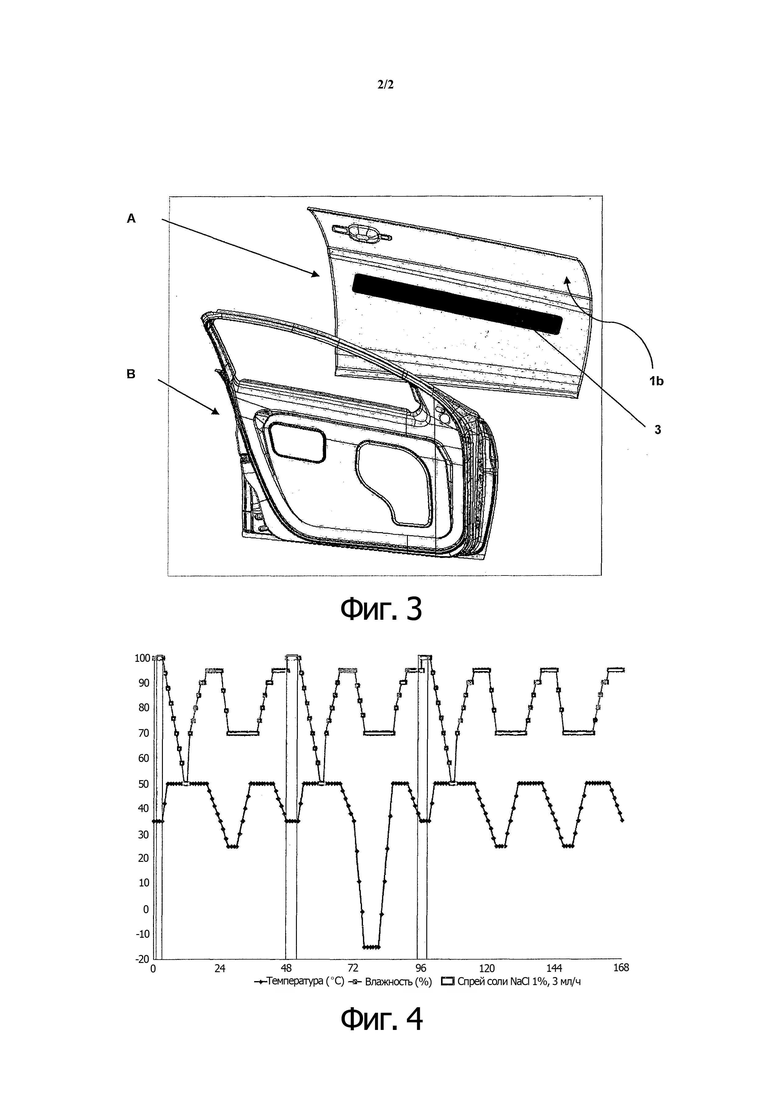

фиг. 3 схематически показывает дверь транспортного средства по изобретению.

Во всех фигурах показанная толщина слоя дана в качестве иллюстрации и не может быть рассмотрена как изображение слоев в масштабе.

Следующим терминам будут даны определения:

Е-покрытие включает электрофоретическое покрытие и электрофоретическое окрашивание осаждением.

Изобретение относится к панели для транспортного средства, включающей стальной лист 1, имеющий одну внешнюю поверхность 1a и одну внутреннюю поверхность 1b. Фиг. 1 показывает один вариант конструкции, в котором внутреннюю поверхность покрывают покрытием 2, включающим от 1,0 до 6,0 мас.% алюминия, от 0,5 до 5,0 мас,% магния, предпочтительно от 1,0 до 5,0 мас.% магния, остальное цинк и, необязательно, прими и, необязательно, дополнительные элементы, выбранные из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, причем массовое содержание каждого дополнительного элемента составляет ниже, чем 0,3 мас.%, указанный лист локально укреплен, по меньшей мере, одной накладкой 3, закрепленной на указанной внутренней поверхности 1b. Предпочтительно, покрытие по изобретению осаждают на внутренней поверхности и внешней поверхности стального листа.

Преимущественно, покрытие включает от 1,0 до 1,4 мас.% алюминия, от 1,0 до 1,4 мас.% магния, причем остаток является цинком.

В другом предпочтительном варианте конструкции покрытие включает от 3,5 до 3,9 мас.% алюминия, от 2,3 до 3,3 мас.% магния, остальное цинк.

Покрытие может быть осаждено любыми способами, известными специалисту, например, горячим цинкованием. В этом способе стальной лист, например полученный горячей и холодной прокаткой, погружают в ванну расплавленного металла.

Ванна включает цинк, магний и алюминий. Она может включать дополнительные элементы, выбранные из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi. Эти дополнительные элементы могут улучшить, среди прочего, пластичность, адгезию покрытия на стальном листе. Ванна может также содержать примеси от подаваемых слитков металла или от прохождения стального листа через ванну расплава, такие как железо с содержанием до 0,5 мас.%, и, обычно, от 0,1 до 0,4 мас.%.

Температура ванны составляет от 360 до 480°C, предпочтительно от 420 до 460°C. Толщина покрытия будет обычно ниже или равна 25 мкм.

После осаждения покрытия стальной лист, например, осушают с помощью сопел, эжектирующих газ, с обеих сторон покрытого стального листа. Стальной лист с покрытием затем охлаждают. Когда покрытие наносят только на внутреннюю поверхность, осуществляют чистку щеткой, чтобы снять покрытие, осажденное на внешней поверхности.

Предпочтительно, скорость охлаждения выше или равна 15°C•с-1 от начала твердения до конца твердения. Преимущественно, скорость охлаждения от начала до конца твердения выше или равна 20°C•с-1.

Затем может быть осуществлена дрессировка листа, что позволяет обеспечить механическое упрочение стального листа с покрытием и придает ему шероховатость, облегчающую последующее придание формы. Обезжиривание и подготовка поверхности могут быть применены, чтобы улучшить, например, адгезионное сцепление или коррозионную стойкость.

Стальной лист с покрытием затем разрезают. В других вариантах конструкции стальной лист с покрытием разрезают после закрепления накладки или до, во время или после штамповки.

Согласно изобретению, панель, включающая стальной лист с покрытием, такова, что стальной лист местами укреплен, по меньшей мере, одной накладкой, закрепленной на внутренней поверхности стального листа. Например, накладка может включать слой 3а смолы и слой 3b неорганического материала, причем указанный слой смолы, находится в контакте с покрытием внутренней поверхности.

Предпочтительно, неорганический материал делают из стекловолокна. Слоем смолы является предпочтительно вспененный материал, например, материал на основе эпоксидной смолы. В одном предпочтительном варианте конструкции материал на основе эпоксидной смолы играет роль клея. В другом предпочтительном материале слой смолы включает клей. Например, клеем является эпоксидный клей, резиновый клей, клей бутилкаучука или акриловая смола. Таким образом, накладку предпочтительно закрепляют на внутренней поверхности стального листа, чтобы локально укрепить лист. Например, накладкой является Найтохард (Nitohard®).

В предпочтительном варианте конструкции слой смолы имеет модуль Юнга от 1 до 200 MПа, а неорганический слой имеет модуль Юнга от 1 до 15 ГПа. Не желая быть связанным любой теорией, было найдено, что, когда модули Юнга превосходят эти значения, существует больший риск, что накладка создает дефект поверхности. Когда модули Юнга будут ниже этих значений, существует риск, что прочность упрочняющей накладки уменьшается.

В другом варианте конструкции накладка включает слой смолы, предпочтительно вспененный материал, причем указанный слой смолы, укрепляют неорганическим материалом. Например, неорганический материал делают из стекловолокна или углеродного волокна.

Штамповку панели осуществляют до или после закрепления накладки. Предпочтительно, штамповку осуществляют любым методом, известным специалисту в уровне техники, например, для внешней панели до закрепления накладки.

Фиг. 2 показывает панель по изобретению, имеющую фосфатный слой 4 и слой 5 Е-покрытия вокруг накладки, причем указанная панель включает стальной лист с покрытием по изобретению на обеих поверхностях. С этой целью стадию фосфатирования и стадию нанесения Е-покрытия осуществляют последовательно. Предпочтительно, накладка не содержит слоев фосфата и Е-покрытия, то есть, какие-либо слои фосфата и Е-покрытия выше нее отсутствуют.

Фосфатирование, которое улучшает адгезию краски, осуществляют любым способом, известным специалисту в уровне техники. Обычно, толщина фосфатного слоя составляет от 1 до 2 мкм.

Стадию нанесения Е-покрытия осуществляют погружением панели в ванну, содержащую, например, водный раствор, включающий пигментную пасту (Pigment paste®) W9712-N6 и смоляную смесь (Resin blend®) W7911-N6 от ППГ Индастри (PPG Industries), в течение 120 - 180 секунд при температуре от 28 до 35°C. Показатель рH раствора составляет предпочтительно от 5,5 до 5,8. Применяют напряжение от 200 до 320 В. Затем, панель вытирают и отверждают в печи при температуре от 160 до 180°C в течение времени 20 - 35 минут. Во время отверждения слой смолы накладки вспенивается и твердеет. Обычно, толщина слоя Е-покрытия составляет от 15 до 25 мкм, предпочтительно, ниже или равна 20 мкм.

После стадии нанесения Е-покрытия другие слои краски могут быть нанесены, например, грунтовочное покрытие краски, первый слой краски и наружный слой покрытия.

Таким образом, получают панель, местами укрепленную, включающую стальной лист с покрытием по изобретению. Экономия веса значительна, так как панель, в которой имеется стальной лист, имеет, например, толщину от 0,4 до 1,0 мм, предпочтительно, от 0,5 до 0,7 мм.

Панель по изобретению может быть приборной панелью, внутренней панелью двери, внешней панелью двери, панелью крыши, надколесной аркой, днищем кузова, внутренней панелью капота, внешней панелью капота, крылом или боковиной транспортного средства.

Фиг. 3 показывает дверь транспортного средства, включающую внешнюю панель A двери и внутреннюю панель B двери. Внешнюю панель двери, включающую стальной лист с покрытием, местами укрепляют накладкой 3 по данному изобретению. На внутреннюю панель двери может быть нанесено покрытие по изобретению или цинковое покрытие. Цинковое покрытие может быть нанесено любым способом, известным специалисту в уровне техники, например, способом горячего цинкования или электроцинкования.

Панель двери является частью транспортного средства, очень часто подверженной проблемам расслоения слоев краски вокруг накладки. Действительно, вода, присутствующая на стекле транспортного средства, проникает внутрь двери, то есть, между внутренней и внешней панелями двери. В противоположность известным металлическим покрытиям панель по изобретению предусматривает высокое сопротивление расслоению вокруг накладки.

Дополнительно, существует риск, что накладка создает дефект поверхности на панели с покрытием вследствие слабой толщины панели. В случае внешней панели, пользователи могут осуществлять тест, состоящий в осмотре панели в неоновой комнате, чтобы проверить качество поверхности. С этой целью панель может быть покрыта масляной пленкой, чтобы увеличить ее отражательную способность, и размещена под рампой параллельного неонового света. Дефекты поверхности хорошо выделяются неравномерностями отражения полос света.

Панель по данному изобретению будет иметь хороший вид поверхности, то есть, отсутствие дефекта поверхности даже под неоновым светом, что является важными критериями для пользователей.

Изобретение будет теперь объяснено в испытаниях, выполненных только для информации. Эти испытания не являются ограничивающими.

Примеры

Для всех испытаний используемыми стальными листами, являются 180BH® и IF220®. Композиция стали 180BH® следующая: C=0,0016%, S=0,011%, N=0,0025%, Mn=0,2%, P=0,014%, Si=0,044%, Cu=0,033%, Ni=0,015%, Cr=0,026%, Al=0,032%, As=0,002%, Mo=0,004%, V=0,002%, Sn=0,0025%, Nb=0,007%, Ti=0,001%, B=0,0028%, Zr <0,003%.

Панель ы соответствии с изобретением и различные панели были приготовлены и подвергнуты испытанию на расслаивание.

Листы 1, 2 и 3 являются панелями по данному изобретению. Эти панели включают стальные листы с покрытием, включающим 3,7 мас.% алюминия и 3 мас.% магния, остальное - цинк. В листах 1, 2 и 3, толщина покрытия составляет, соответственно, 6 мкм, 7,5 мкм и 10 мкм. Покрытие было нанесено способом горячего цинкования.

Лист 4 является сравнительной панелью, включающей стальной лист, покрытый цинковым покрытием. Цинковое покрытие, имеющее толщину 7,5 мкм, было нанесено способом горячего цинкования.

Лист 5 является другой сравнительной панелью, включающей стальной лист, покрытый цинковым покрытием. Цинковаое покрытие, имеющее толщину 7,5 мкм, было нанесено способом электроцинкования.

Для всех испытаний стальной лист с покрытием разрезали и затем штамповали. Затем накладку Найтохард (Nitohard® RE-2000) закрепляли на стальном листе с покрытием. Затем следовала стадия фосфатирования, реализованная погружением в ванну, включающую раствор Гардобонд (Gardobond® 24 TA, Gardobond® Add H7141, Gardobond® H7102, Gardobond® Add H7257, Gardobond® Add H7101, Gardobond® Add H7155) в течение 3 минут при 50°C. Панель была затем протерта водой и высушена горячим воздухом.

На слой Е-покрытия в 20 мкм наносят фосфатный слой. С этой целью все листы погружали в ванну, содержащую водный раствор, включающий пасту пигмента (Pigment paste® W9712-N6) и смесь смолы (Resin blend® W7911-N6) от ППГ Индастри (PPG Industries), в течение 180 секунд при 30°C. Применяли ток 200 В.

Затем панель вытирали и отверждали в печи при 180°C в течение 35 минут.

Затем был осуществлен тест, состоящий в подaче панелей в циклы коррозии согласно норме VDA 233-102. Листы помещали в камеру, в которой водный раствор хлорида натрия 1 мас.% выпаривали на листы со скоростью потока 3 мл•час-1. Температура изменялась от 50 до -15°C и коэффициент влажности изменялся от 50 до 100%. Фиг. 4 показывает один цикл, соответствующий 168 часам, то есть одной неделе.

Наличие расслоения вокруг накладки наблюдали невооруженным глазом: 0 означает превосходно, другими словами, есть небольшое или нет никакого расслоения вокруг накладки и 5 означает очень плохо, другими словами, есть много расслоения вокруг накладки.

6 мкм

7,5 мкм

10 мкм

7,5 мкм

7,5 мкм

цинкование

после 12 недель

после 21 недели

после 25 недель

Панель по изобретению не приводит к расслоению или приводит к незначительному расслоению вокруг накладки, даже после 25 недель цикла коррозии, в противоположность панели, включающей стальной лист, покрытый цинком.

Изобретение относится к панели для транспортного средства, включающей стальной лист с покрытием, местами укрепленный, способу изготовления панели и использованию панели и может быть использовано для производства частей автомобильных транспортных средств. Панель для транспортного средства включает стальной лист, имеющий одну внешнюю поверхность и одну внутреннюю поверхность, у которого по меньшей мере на внутреннюю поверхность нанесено покрытие, включающее от 1,0 до 6,0 мас. % алюминия, от 0,5 до 5,0 мас. % магния, остальное - цинк и необязательные примеси. Указанный лист местами укреплен по меньшей мере одной накладкой (3), связанной с указанной внутренней поверхностью. Способ изготовления панели для транспортного средства включает следующие стадии: А) обеспечение наличия стального листа, имеющего по меньшей мере внутреннюю поверхность с покрытием, включающим от 1,0 до 6,0 мас. % алюминия, от 0,5 до 5,0 мас. % магния, остальное - цинк и необязательные примеси, В) нанесение по меньшей мере одной накладки на стальной лист с покрытием, полученный на стадии А) и штамповку, причем указанную штамповку осуществляют до или после стадии B). Обеспечивается панель для транспортного средства, местами укрепленную по меньшей мере одной накладкой, у которой отсутствует расслоение вокруг упомянутой накладки. 3 н. и 15 з.п. ф-лы, 3 ил., 1 табл., 1 пр.

1. Панель для транспортного средства, включающая стальной лист (1), имеющий одну внешнюю поверхность (1a) и одну внутреннюю поверхность (1b), у которого по меньшей мере на внутреннюю поверхность нанесено покрытие (2), включающее от 1,0 до 6,0 мас. % алюминия, от 0,5 до 5,0 мас. % магния, остальное - цинк и необязательные примеси, и указанный лист местами укреплен по меньшей мере одной накладкой (3), связанной с указанной внутренней поверхностью (1b).

2. Панель по п. 1, покрытие которой содержит дополнительные элементы, выбранные из Si, Sb, Pd, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, причем содержание по массе каждого дополнительного элемента составляет менее 0,3 мас. %.

3. Панель по п. 1 или 2, в которой покрытие (2) включает от 1,0 до 1,4 мас. % алюминия, от 1,0 до 1,4 мас. % магния, остальное - цинк и необязательные примеси и, необязательно, дополнительные элементы, выбранные из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, причем содержание по массе каждого дополнительного элемента составляет менее 0,3 мас. %.

4. Панель по п. 1 или 2, в которой покрытие (2) включает от 3,5 до 3,9 мас. % алюминия, от 2,3 до 3,3 мас. % магния, остальное - цинк и необязательные примеси и, необязательно, дополнительные элементы, выбранные из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Zr или Bi, причем содержание по массе каждого дополнительного элемента составляет менее 0,3 мас. %.

5. Панель по любому из пп. 1-4, в которой накладка включает слой (3a) смолы и слой (3b) неорганического материала, причем указанный слой смолы находится в контакте с покрытием (2) внутренней поверхности.

6. Панель по п. 5, в которой слой (3a) смолы имеет Модуль Юнга от 1 до 200 МПа, и неорганический слой (3b) имеет Модуль Юнга от 1 до 15 ГПа.

7. Панель по п. 5 или 6, в которой указанный слой (3b) неорганического материала выполнен из стекловолокна, и указанный слой (3a) смолы представляет собой вспененный материал.

8. Панель по п. 7, в которой указанный слой (3a) смолы является материалом на основе эпоксидной смолы.

9. Панель по любому из пп. 5-8, в которой слой (3a) смолы включает клей.

10. Панель по любому из пп. 1-9, в которой указанная внешняя поверхность (1a) и внутренняя поверхность (1b) дополнительно включает слой (4) фосфата и слой (5) Е-покрытия, расположенные вокруг накладки.

11. Панель по любому из пп. 1-10, которая представляет собой приборную панель, внутреннюю панель двери, внешнюю панель двери, панель крыши, надколесную арку, днище кузова транспортного средства, внутреннюю панель капота, внешнюю панель капота, крыло или боковину кузова транспортного средства.

12. Панель по любому из пп. 1-11, в которой стальной лист имеет толщину от 0,4 до 1,0 мм.

13. Панель по любому из пп. 1-12, в которой стальной лист имеет толщину от 0,5 до 0,7 мм.

14. Способ изготовления панели для транспортного средства, включающий следующие стадии:

А) обеспечение наличия стального листа, имеющего по меньшей мере внутреннюю поверхность с покрытием, включающим от 1,0 до 6,0 мас. % алюминия, от 0,5 до 5,0 мас. % магния, остальное - цинк и необязательные примеси,

В) нанесение по меньшей мере одной накладки на стальной лист с покрытием, полученный на стадии A) и

С) штамповку, причем указанную штамповку осуществляют до или после стадии B).

15. Способ по п. 14, в котором покрытие содержит дополнительные элементы, выбранные из Si, Sb, Pb, Ti, Ca, Sn, La, Ce, Cr, Zr или Bi, причем содержание по массе каждого дополнительного элемента составляет менее 0,3 мас. %.

16. Способ по п. 14 или 15, который дополнительно включает стадию D) фосфатирования и стадию Е) нанесения Е-покрытия.

17. Способ по любому из пп. 14-16, в котором стальной лист с покрытием разрезают до или после стадии B) или до, во время или после стадии C).

18. Способ по п. 16 или 17, в котором стадию нанесения E-покрытия выполняют в печи при температуре от 160 до 180°C в течение 20-35 минут.

19. Применение панели по любому из пп. 1-13 для производства детали автомобильного транспортного средства.

| US 4399174 A, 16.08.1983 | |||

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОГО ПРИДАНИЯ ФОРМЫ КОНЕЧНОМУ ПРОДУКТУ С ОЧЕНЬ ВЫСОКОЙ ПРОЧНОСТЬЮ И ПОЛУЧЕННЫЙ ТАКИМ ОБРАЗОМ ПРОДУКТ | 2008 |

|

RU2469102C2 |

| ВЫСОКОПРОЧНАЯ ГАЛЬВАНИЗИРОВАННАЯ ЛИСТОВАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2510423C2 |

| N | |||

| LEBOZEC ET AL: Corrosion performance of Zn-Mg-Al coated steel in acceleratedindustry and field exposures, Materials and corrosion/werkstoffe und korrosion, vol.64, no.11, 11.03.2013, реферат. | |||

Авторы

Даты

2019-01-17—Публикация

2016-03-22—Подача