Изобретение относится к технологии композиционных материалов - керметов и может быть использовано для получения высокопористых фильтров для газовых и жидких сред, носителей катализаторов, пористых маслопропитываемых антифрикционных изделий, работающих в трибосопряжениях в условиях самосмазывания, а также пористых деформируемых уплотнительных элементов, применяемых для плотного сопряжения деталей различных конструкций.

К такому материалу предъявляется требование сочетания высоких показателей открытой пористости и относительной деформации до разрушения при сохранении достаточной прочности.

Известен способ получения композиционного материала Al2O3-Al [1], включающий приготовление шихты смешиванием алюминиевого порошка (ПАП-2), состоящего из пластинчатых частиц со стеариновым покрытием, с водным раствором жидкого стекла (1,0-2,5% масс. в пересчете на сухой остаток вещества), выдерживание смеси при комнатной температуре до завершения процесса образования стеарата натрия и глицерина, ее гранулирование путем продавливания через сито с размером ячеек 1,5-3,0 мм, изготовление заготовки путем прессования (100-500 МПа) засыпки из гранул, термообработку заготовки на воздухе при температуре 250-300°C в течение 2,5-10 часов, инициирование в заготовке процесса самораспространяющегося высокотемпературного синтеза (СВС) путем ее нагрева воздушным теплоносителем до температуры 550-600°C при времени изотермической выдержки 45-60 минут.

Недостатком этого способа является относительно невысокая открытая пористость получаемого материала (при плотности 2,1-2,35 г/см3 его общая пористость составляет 13-23%, а открытая пористость - 5-15%).

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ получения композиционного материала Al2O3-Al [2] (принятый за прототип).

Согласно прототипу проводили термообработку на воздухе (220-250°C, 2-3 часа) алюминиевого порошка, состоящего из частиц пластинчатой формы со стеариновым покрытием (порошок марки ПАП-2 - алюминийсодержащий компонент).

После термообработки порошок смешивали с раствором поливинилового спирта (раствор ПВС 5-7% - концентрации, содержание ПВС - 2,5-3,0% масс. в пересчете на сухой остаток вещества).

Полученную смесь высушивали до остаточной влажности (3-10%) и обжимали давлением 200-500 МПа.

Изготовленный брикет измельчали путем растирания до образования слоистых гранул (операция гранулирования).

Засыпку из полученных гранул помещали в гнездо пресс-формы и прикладывали давление 100-150 МПа.

Отпрессованную заготовку подвергали термообработке на воздухе (300-350°C, 3-5 часов) для выжигания ПВС.

После этого в заготовке инициировали процесс СВС путем ее нагрева воздушным теплоносителем со скоростью 30-50°C/мин до температуры 600-900°C при времени изотермической выдержки 20 мин.

После его завершения производили выемку нагретого материала из печного пространства и его выдержку при комнатной температуре для охлаждения.

Недостатком способа-прототипа является относительно невысокие значения открытой пористости и относительной деформации до разрушения полученного материала.

Технической задачей данного изобретения является увеличение открытой пористости и относительной деформации материала до разрушения при сохранении его достаточно высокой прочности.

Для выполнения поставленной задачи в способе получения композиционного материала Al2O3-Al, включающем гранулирование алюминийсодержащего компонента, изготовление заготовки прессованием засыпки из гранул, инициирование в заготовке процесса самораспространяющегося высокотемпературного синтеза путем ее нагрева воздушным теплоносителем и охлаждение за счет выдержки нагретого изделия на воздухе при комнатной температуре, проводят гранулирование сплава алюминия с магнием, содержащимся в количестве 15-25% масс., обрабатывая его водным раствором едкого натра до образования в маточном растворе осадка, состоящего из гранул, осадок отделяют от маточного раствора и отмывают водой до величины pH среды 9,0-9,3, затем выделяют из него гранулы, принадлежащие фракциям 630-315 мкм, 315-200 мкм, 200-160 мкм, 160-100 мкм, 100-63 мкм, 63-50 мкм, перед прессованием гранулы высушивают на воздухе при температуре 30-60°C.

Кроме того, в предложенном способе гранулируют сплав алюминия с магнием, взятый в виде дискретной стружки толщиной 0,1-0,5 мм, обрабатывая его водным раствором едкого натра с концентрацией 15-20%.

Для изготовления заготовки засыпку из гранул прессуют под давлением 100-700 МПа, а ее нагрев воздушным теплоносителем, для инициирования самораспространяющегося высокотемпературного синтеза, проводят до температуры 500-600°C с последующей изотермической выдержкой в течение 30-60 минут.

Изобретение поясняется следующими чертежами.

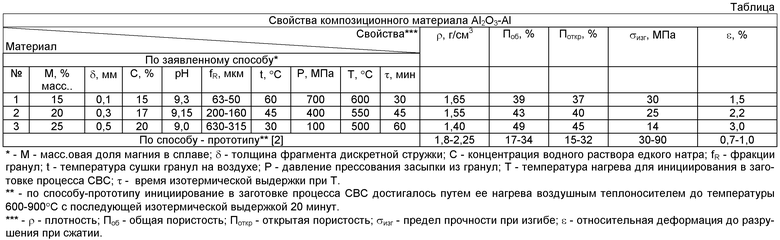

фиг.1 - вид гранул фракции 630/315 мкм.

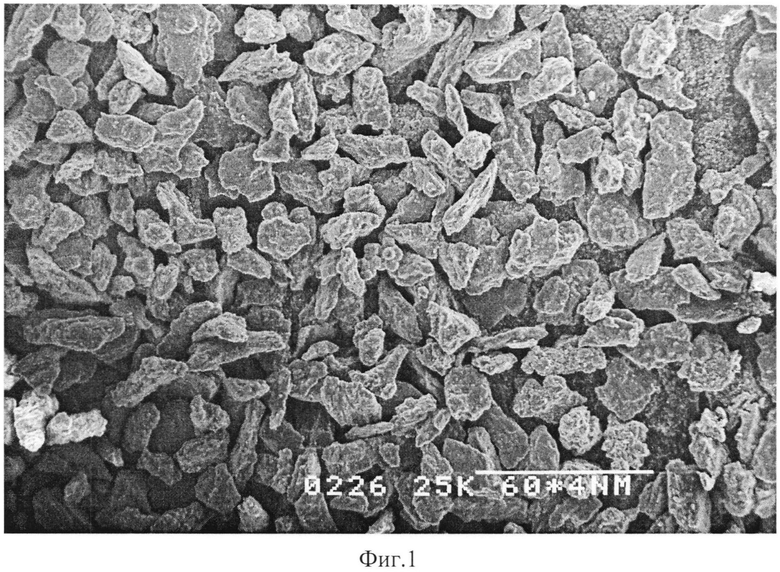

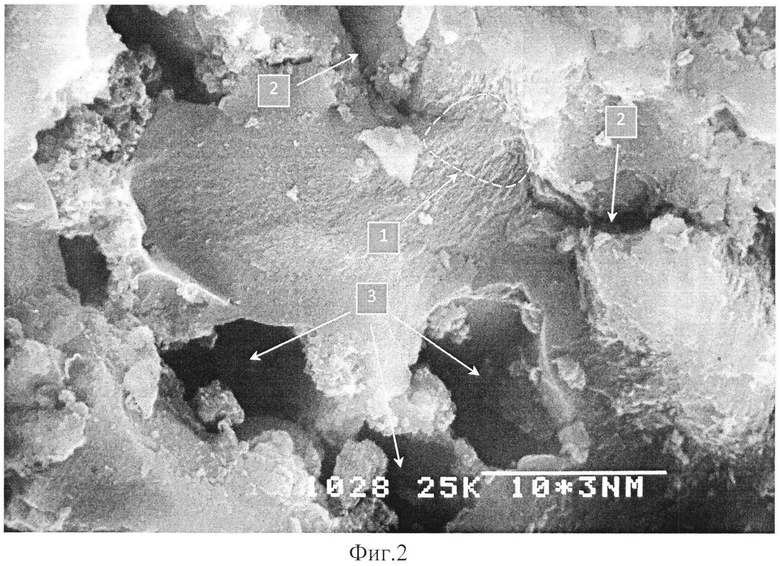

фиг.2 - фрактограмма поверхности излома спеченного кермета (исходные гранулы фракции 63/50 мкм), где: 1 - область жидкофазного сращивания гранул; 2 - щелевидные поры; 3 - изометричные поры.

Для получения материала по заявленному способу производили обработку сплава Al-Mg (15-25% масс.), взятого в виде дискретной стружки, водным раствором едкого натра с целью его химического диспергирования (измельчения) с образованием гранул в маточном растворе.

Образование гранул связано с преимущественным протеканием щелочной зернограничной коррозии фрагментов стружки алюминиевого сплава, фазовый состав которого представлен твердым раствором магния в алюминии (Al) и интерметаллидом (Al3Mg2) - β-фаза.

Фаза (Al) состоит из наиболее крупных зерен, выделяющихся при охлаждении расплава, в процессе его изготовления, в температурном интервале «ликвидус-солидус» (550-450°C), а β-фаза состоит из наиболее мелких зерен, образующихся в температурном интервале (450°C-комнатная температура) при отсутствии жидкой фазы, это чисто твердофазный процесс.

Такое отличие размеров зерен фазы (А) и β-фазы объясняется более значительной рекристаллизацией зерен фазы (А) по сравнению с зернами β-фазы, поскольку коэффициент диффузии больше в высокотемпературной области.

В результате в диспергируемом сплаве содержится значительное количество мелкозернистой β-фазы, обладающей повышенной энергией границ и химическим сродством к гидроксил-ионам.

Поэтому при химическом диспергировании разрушение фрагментов стружки сплава (с образованием из них мелких частиц - гранул) определяется процессом щелочной зернограничной коррозии β-фазы, в основе которого лежит химическая реакция:

Al3Mg2+NaOH→Al(ОН)3↓+AlxMgy(OH)n+Na+

При этом фрагменты дискретной стружки «разваливаются» на гранулы (рис.1), а образующаяся металл-гидроксидная фаза адсорбируется на их поверхности. Кроме того, полученные гранулы наследуют геометрическую форму и структуру фрагментов дискретной стружки диспергируемого сплава.

Снижение количества магния (М) менее 15% масс. приводит к уменьшению содержания β-фазы в сплаве и, как следствие, % выхода гранул в образующемся осадке (так как наблюдается пассивация значительной доли фрагментов стружки металл-гидроксидной фазой без их разрушения с образованием гранул).

Увеличение М более 25% масс. не целесообразно, поскольку при данном значении М обеспечивается преимущественное протекание процесса зернограничной коррозии по β-фазе и максимальный % выхода гранул.

Уменьшение толщины диспергируемой дискретной стружки (δ) менее 0,1 мм не целесообразно, поскольку при этом резко снижается % выхода гранул (наблюдается значительное накопление в осадке мелкодисперсной металл-гидроксидной фазы).

Увеличение δ более 0,5 мм приводило к пассивации металл-гидроксидной фазой поверхности фрагментов стружки и затуханию процесса химического диспергирования.

Снижение концентрации водного раствора едкого натра (С) менее 15% приводило к уменьшению скорости реакции химического диспергирования и увеличению объема щелочи, необходимого до полного завершения этого процесса.

Увеличение С более 20% не целесообразно, поскольку при данном значении С достигается оптимальная скорость химического диспергирования и максимальный выход гранул в осадке.

Отмывка полученного осадка из гранул до величины pH среды менее 9,0 невозможна вследствие адсорбции поверхностью гранул определенного количества щелочных ионов, удаление которых возможно только специальными химическими методами.

Увеличение pH среды более 9,3 невозможно вследствие образования в спеченном материале значительного количества алюминатных фаз, снижающих его прочность.

В заявленном способе возможно использование гранул в пределах величин фракций (fR): от (63-50) мкм - нижняя фракция до (630-315) мкм - верхняя фракция.

Снижение fR менее (63-50) мкм невозможно, поскольку при использовании fR<(63-50) мкм наблюдается появление мелкодисперсной металл-гидроксидной фазы в смеси с гранулами, существенно ухудшающей прессуемость.

Увеличение fR>630-315 мкм невозможно, поскольку более крупные гранулы, в соответствии с заявленным способом, не образовывались.

Уменьшение температуры сушки гранул на воздухе (t) менее 30°C приводило к значительному увеличению ее продолжительности для гранул фракции 63-50 мкм.

Увеличение t более 60°C невозможно вследствие слипания гранул по поверхностной металл-гидроксидной фазе.

Уменьшение давления прессования (P) менее 100 МПа приводило к резкому падению прочности спеченного материала, а увеличение P более 700 МПа невозможно в связи с появлением «перепрессовочных» трещин.

Нагрев заготовки воздушным теплоносителем (для инициирования в ней процесса СВС) до температуры (T) менее 500°C не возможно, поскольку в этом случае зажигания заготовки не наблюдается.

Увеличение T более 600°C приводило к выбросу расплава из объема спекаемой заготовки.

Снижение времени изотермической выдержки (τ), при заданной T, менее 30 минут не обеспечивало необходимой прочности спеченному материалу, а увеличение τ более 60 минут не приводило к повышению его прочностных характеристик.

Примеры реализации заявленного способа.

Пример 1. 100 грамм сплава алюминия с магнием (количество магния М=15% масс.) в виде дискретной стружки толщиной (δ) 0,1 мм (длина и ширина фрагментов стружки составляли: 25-30 мм и 15-20 мм - соответственно) подвергали химическому диспергированию.

Для этого стружку загружали в стеклянную колбу из термостойкого стекла, помещенную в воду, выполняющую функцию хладагента, для отвода тепла экзотермической реакции химического диспергирования (температуру хладагента поддерживали постоянной - 20°C).

В колбу со стружкой Al-Mg - сплава приливали 1000 см3 водного раствора NaOH с 15% концентрацией (C) при непрерывном перемешивании стеклянной пропеллерной мешалкой (объем щелочи брали с избытком для полного завершения процесса химического диспергирования).

Образовавшийся осадок состоял из гранул полифракционного состава (от 63-50 мкм - нижняя фракция, до 630-315 мкм - верхняя фракция).

Эти гранулы представляли собой частицы стружки, пассивированные по поверхности металл-гидроксидными фазами (согласно РФА их фазовый состав был следующим: Al(ОН)3 - с кристаллической структурой гиббсита и байерита; Mg2Al(OH)6(CO3)0,5H2O; Al3Mg2 и твердый раствор магния в алюминии).

Осадок промывали водопроводной водой путем многократной декантации (конечное значение pH, зафиксированное для жидкого осадка, было равным 9,3), после этого методом мокрого ситового анализа из него выделяли гранулы фракции (fR) 63-50 мкм.

Затем эти гранулы высушивали на воздухе до нулевой влажности при температуре (t) 60°C.

Для получения заготовки их засыпали в гнездо стальной пресс-формы и прикладывали давление (P) 700 МПа.

Для инициирования в объеме заготовки процесса СВС ее помещали в муфельную печь и нагревали воздушным теплоносителем до температуры (T) 600°C с последующей изотермической выдержкой (τ) 30 минут.

По завершении изотермической выдержки спеченную заготовку извлекали из печи и охлаждали, выдерживая при комнатной температуре.

Фазовый состав спеченного материала был следующим (% об.): Al - 85, MgO - 12, Mg2Al(OH)7 - 2, γAl2O3 - 1.

Пример 2. Вид и последовательность технологических операций совпадают с приведенными в примере 1.

100 грамм сплава алюминия с магнием (М=20% масс.) в виде дискретной стружки (δ=0,3 мм, длина и ширина фрагментов стружки составляли: 25-30 мм и 15-20 мм - соответственно) подвергали химическому диспергированию.

Для этого в водоохлаждаемую колбу со стружкой Al-Mg - сплава приливали 800 см3 водного раствора NaOH (C=17%) при непрерывном перемешивании стеклянной пропеллерной мешалкой (объем щелочи брали с избытком для полного завершения процесса химического диспергирования).

Образовавшийся осадок промывали водопроводной водой путем многократной декантации (конечное значение pH, зафиксированное для жидкого осадка, было равным 9,15), после этого методом мокрого ситового анализа из него выделяли гранулы (fR=200-160 мкм).

Затем эти гранулы высушивали на воздухе до нулевой влажности при t, равной 45°C.

Для получения заготовки их засыпали в гнездо стальной пресс-формы и прикладывали P, равное 400 МПа.

Для инициирования в объеме заготовки процесса СВС ее помещали в муфельную печь и нагревали воздушным теплоносителем (T - 550°C, τ - 45 минут).

Фазовый состав спеченного материала был следующим (% об.): Al - 82, MgO - 14, Mg2Al(OH)7 - 3,5, γAl2O3 - 0,5.

Пример 3. Вид и последовательность технологических операций совпадают с приведенными в примерах 1 и 2.

100 грамм сплава алюминия с магнием (М=25% масс.) в виде дискретной стружки толщиной (δ=0,5 мм, длина и ширина фрагментов стружки составляли: 25-30 мм и 15-20 мм - соответственно) подвергали химическому диспергированию.

Для этого в водоохлаждаемую колбу со стружкой Al-Mg сплава приливали 600 см3 водного раствора NaOH (C=20%) при непрерывном перемешивании стеклянной пропеллерной мешалкой (объем щелочи брали с избытком для полного завершения процесса химического диспергирования).

Образовавшийся осадок промывали водопроводной водой путем многократной декантации (конечное значение pH, зафиксированное для жидкого осадка, было равным 9,0), после этого методом мокрого ситового анализа из него выделяли гранулы (fR=630-315 мкм).

Затем эти гранулы высушивали на воздухе до нулевой влажности при t, равной 30°C.

Для получения заготовки их засыпали в гнездо стальной пресс-формы и прикладывали P, равное 100 МПа.

Для инициирования в объеме заготовки процесса СВС ее помещали в муфельную печь и нагревали воздушным теплоносителем (T - 500°C, τ - 60 минут).

Фазовый состав спеченного материала был следующим (% об.): Al - 80, MgO - 16, Mg2Al(OH)7 - 3,5, γAl2O3 - 0,5.

Результаты испытаний композиционного материала, полученного в соответствии с заявленным способом, в сравнении с материалом, изготовленным по способу-прототипу, приведены в таблице.

Механические испытания проводили на машине TIRATEST-2300 при скорости перемещения траверсы нагружающего устройства - 1 мм/мин.

Прочность при изгибе определяли на призматических образцах (7×7×50, мм) по трехточечной схеме нагружения [3].

Относительную деформацию до разрушения при осевом сжатии определяли на цилиндрических образцах диаметром - 12 мм и высотой - 24 мм.

Открытую пористость определяли методом гидростатического взвешивания [3].

Плотность и общую пористость рассчитывали: ρ=m/V (m - масс.а образца, V - его объем), Поб=(1-ρ/γ)·100%, где γ - истинная плотность, равная 2,7 г/см3.

Из приведенных данных видно, что композиционный материал, полученный по предложенному способу, имеет большую открытую пористость и относительную деформацию до разрушения по сравнению с материалом, изготовленным по способу-прототипу (величина открытой пористости выше в 1,4-2,5 раза, величина относительной деформации до разрушения выше в 2-3 раза).

При этом имеет место сохранение достаточно высокого уровня прочности, сопоставимого с прочностью материала, полученного по способу-прототипу.

В данном техническом решении достижение положительного эффекта объясняется созданием высокопористой структуры материала благодаря значительной пустотности, образующейся в засыпке из гранул, наследующих геометрическую форму и морфологию поверхности исходных фрагментов диспергируемой стружки.

Достаточно высокая пустотность сохраняется и в объеме заготовки после приложения давления прессования к засыпке из гранул, помещенной в гнездо матрицы пресс-формы.

После инициирования в заготовке процесса СВС происходит жидкофазное сращивание гранул (рис.2), обеспечивающее создание большого контактного сечения в спеченном материале, воспринимающего нагрузку при механическом испытании.

При этом сохраняется значительная доля открытых, сообщающихся щелевидных и изометричных пор (рис.2).

Деформационная способность материала до разрушения повышается благодаря возможности пластического течения металлической фазы в поровое пространство.

Таким образом, техническая задача данного изобретения выполнена - достигнуто увеличение доли открытой пористости материала и относительной деформации до разрушения при сохранении достаточно высокой прочности.

Источники информации

1. Патент РФ №2461530, опубл. 20.09.2012, бюл. №26. Способ получения композиционного материала Al2O3-Al; C04B 35/65, 35/117, B22F 3/23.

2. Ситников А.И. Получение термостойкого кермета Al2O3-Al реакционным спеканием / диссертация на соискание ученой степени кандидата технических наук, М., 2005, 190 с. (прототип).

3. Практикум по технологии керамики / под ред. И.Я. Гузмана - М.: ООО РИФ «Стройматериалы», 2005, 336 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2011 |

|

RU2461530C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2006 |

|

RU2319678C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2015 |

|

RU2592917C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА Al-AlO | 2012 |

|

RU2521009C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2545270C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2015 |

|

RU2583966C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2008 |

|

RU2398037C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2004 |

|

RU2266270C1 |

| Способ получения композиционного материала AlO-Al | 2016 |

|

RU2632346C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОЙ КОНСТРУКЦИОННОЙ КЕРАМИКИ | 2014 |

|

RU2581183C1 |

Изобретение относится к керметам, а именно к получению композиционного материала Al2O3-Al. Сплав Al-Mg с содержанием магния 15-25 мас.% обрабатывают водным раствором едкого натра до образования в маточном растворе осадка в виде гранул. Осадок отделяют от маточного раствора и отмывают водой до величины pH среды 9,0-9,3, затем выделяют из осадка гранулы, принадлежащие фракциям 630-315 мкм, 315-200 мкм, 200-160 мкм, 160-100 мкм, 100-63 мкм и 63-50 мкм. Перед прессованием заготовки гранулы сушат на воздухе. Засыпку из гранул прессуют, полученную заготовку нагревают воздушным теплоносителем для инициирования в ней процесса самораспространяющегося высокотемпературного синтеза и охлаждают за счет выдержки на воздухе при комнатной температуре. Обеспечивается увеличение открытой пористости и относительной деформации материала до разрушения при сохранении его достаточно высокой прочности. 4 з.п. ф-лы, 2 ил., 1 табл., 3 пр.

1. Способ получения композиционного материала Al2O3-Al, включающий гранулирование алюминийсодержащего компонента, изготовление заготовки прессованием засыпки из гранул, инициирование в заготовке процесса самораспространяющегося высокотемпературного синтеза путем ее нагрева воздушным теплоносителем и охлаждение за счет выдержки нагретой заготовки на воздухе при комнатной температуре, отличающийся тем, что проводят гранулирование сплава алюминия с магнием, содержащимся в количестве 15-25 мас.%, обрабатывают его водным раствором едкого натра до образования в маточном растворе осадка в виде гранул, который отделяют от маточного раствора и отмывают водой до величины pH среды 9,0-9,3, затем выделяют из осадка гранулы, принадлежащие фракциям 630-315 мкм, 315-200 мкм, 200-160 мкм, 160-100 мкм, 100-63 мкм и 63-50 мкм, и перед прессованием заготовки гранулы высушивают на воздухе при температуре 30-60°C.

2. Способ по п.1, отличающийся тем, что гранулируют сплав алюминия с магнием в виде дискретной стружки толщиной 0,1-0,5 мм.

3. Способ по п.1, отличающийся тем, что сплав алюминия с магнием обрабатывают водным раствором едкого натра с концентрацией 15-20%.

4. Способ по п.1, отличающийся тем, что изготавливают заготовку прессованием засыпки из гранул под давлением 100-700 МПа.

5. Способ по п.1, отличающийся тем, что инициирование самораспространяющегося высокотемпературного синтеза проводят путем нагрева заготовки воздушным теплоносителем до температуры 500-600°C с последующей изотермической выдержкой в течение 30-60 минут.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2011 |

|

RU2461530C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2010 |

|

RU2453517C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2004 |

|

RU2266270C1 |

| Цифровой фильтр | 1983 |

|

SU1145346A1 |

| US 6025065 A, 15.02.2000 | |||

Авторы

Даты

2015-04-10—Публикация

2013-11-11—Подача