Область техники, к которой относится изобретение

Настоящее изобретение относится по существу к обрамляющим накладкам внутренней отделки салона транспортных средств. В частности, изобретение относится к неокрашенным цельным обрамляющим накладкам внутренней отделки салона транспортных средств, содержащим хромированную поверхность и неокрашенную и не имеющую покрытия поверхность.

Уровень техники

Из предшествующего уровня техники известны накладки внутренней отделки салона транспортных средств различных видов. Для того чтобы дополнить некоторые участки поверхности, выделить какую-либо черту или разнообразить модельный ряд транспортных средств, разработчики интерьера часто предпочитают декоративные накладки. Конструкции накладок внутренней отделки салона с несколькими типами поверхностей становятся все более популярными при разработке дизайна транспортных средств. Например, в салоне транспортного средства всегда имеется отдельная обрамляющая накладка, состоящая из двух или нескольких соединенных частей, причем одна из них имеет глянцевую (например, высокоглянцевую черную рояльную поверхность) или матовую текстурную поверхность, прилегающую к тонкому хромированному ободку по контуру накладки.

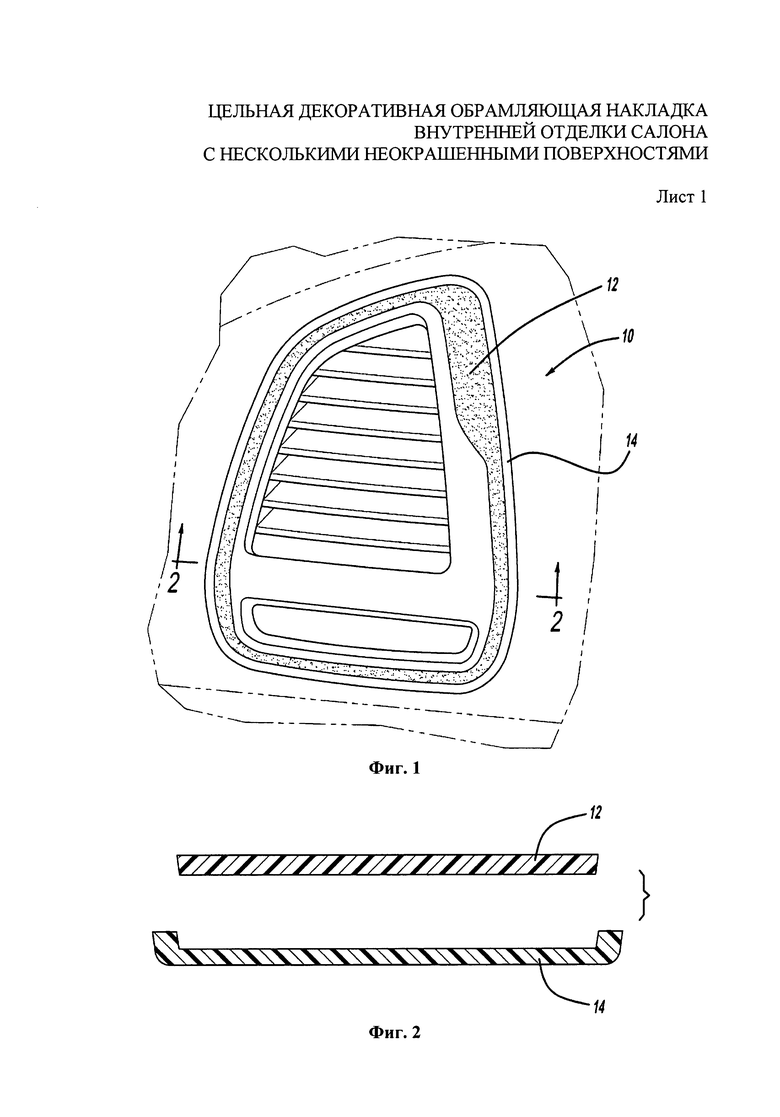

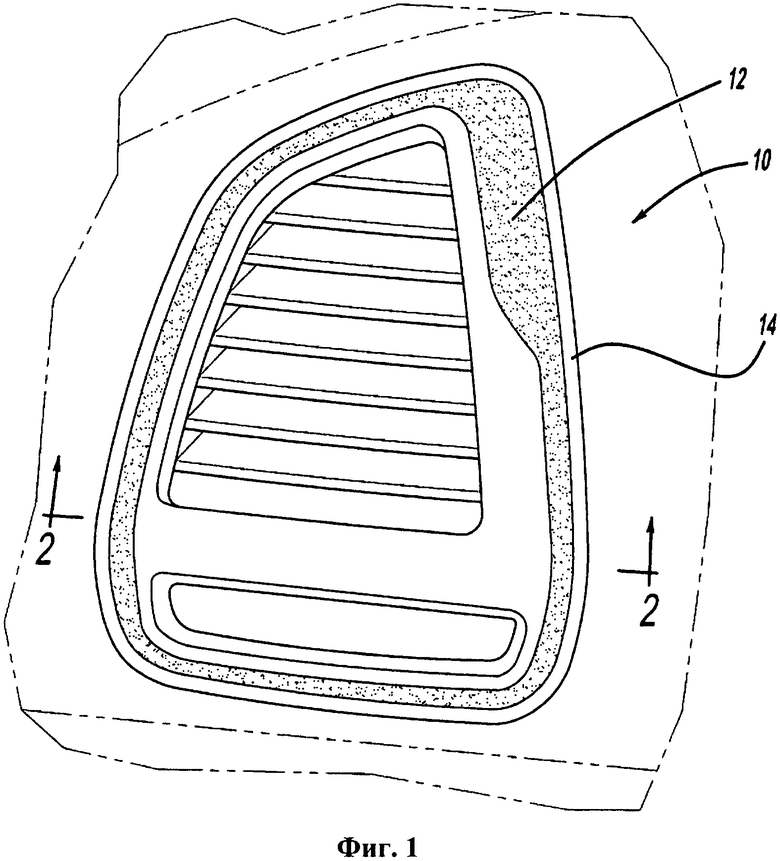

Пример такой накладки из двух частей показан на Фиг.1, на которой в общем виде изображена обрамляющая накладка 10, состоящая из первой части 12 с высокоглянцевой поверхностью или текстурной матовой поверхностью и второй части 14 с хромированной поверхностью. Первую часть 12 обычно изготавливают с помощью литья в форму, и ее черную высокоглянцевую поверхность обычно получают в результате покрытия слоя основного цвета прозрачным слоем. Таким образом, первая часть 12 и вторая часть 14 являются отдельными, как показано на Фиг.2, впоследствии их соединяют с помощью зажимов или с помощью нагрева обеих частей, получая единый компонент для установки в салон транспортного средства.

При получении нужной накладки внутренней отделки салона в известном варианте осуществления накладки из двух деталей присутствуют некоторые недостатки. Одним из них является высокая цена из-за использования нескольких частей и затрат на их соединение. Другая проблема связана с тем, что из-за близкого расположения частей изначально высока вероятность, что они будут скрипеть и постукивать при движении транспортного средства, особенно с течением времени. Еще одной проблемой известного варианта выполнения детали из двух частей является неидеальный внешний вид поверхности из-за возникновения возможных дефектов окрашивания, включая дефект «апельсиновой корки», перекос, неравномерность распределения краски и другие. Еще одной проблемой производства накладок из двух частей является негативное воздействие на окружающую среду, вызываемое, как известно, летучими органическими соединениями красителей.

В качестве альтернативы варианту выполнения детали из двух частей известен вариант выполнения детали с помощью литья под давлением одной детали с последующим нанесением масок на области, на которые будут нанесены покрытия. Часть с маской затем покрывают защитным слоем в областях, не требующих покрытия хромом. Затем на деталь гальванически наносят хром с учетом границ участков, не покрываемых покрытием. После этого деталь очищают, снова наносят на нее маску и затем окрашивают покрытием с высокоглянцевой поверхностью, например, черного рояльного цвета. Для достижения желаемого вида этот способ требует длинной цепочки процессов и трудоемких этапов производства, состоящих из повторного нанесения маскирующего слоя и краски, при этом также трудно избежать неравномерных переходов между хромированным и глянцевым покрытиями из-за границ маскирующего слоя.

Таким образом, оба вышеизложенных способа, в которых одну или две части сначала покрывают маскирующим слоем, краской и хромом, а затем снова красят, являются несостоятельными и трудоемкими, а полученный продукт обладает низким качеством и высокой стоимостью.

Однако, как и во многих областях автомобилестроения, в области производства декоративных накладок для транспортных средств требуются улучшения. Эти усовершенствования теоретически должны сочетать в себе снижение трудоемкости и себестоимости изделия с соответствующим улучшением его качества.

Раскрытие изобретения

Настоящее изобретение относится к цельной обрамляющей накладке внутренней отделки салона, выполненной из двух или более совместно отлитых компонентов. Если в процессе отливки детали участвуют две части, то первая совместно отлитая часть выполнена из полимеризованного материала, имеющего неокрашенную высокоглянцевую или текстурную матовую поверхность, и вторая часть, отлитая совместно с первой частью, выполнена из покрываемого пластикового материала. Такой пластиковый материал может представлять собой АБС-пластик, ПК/АБС-пластик или любой полимеризованный материал, на который может быть нанесено покрытие. Вторая отлитая часть состоит из любого полимеризуемого материала, на котором не будет осаждаться хромовое покрытие. Таким материалом может быть, например, поликарбонат или смесь поликарбоната с его высоким содержанием. Независимо от материала, в конструкции компонента из двух частей, отлитых как единое целое, вторая часть отливается как единое целое с первой частью для выполнения цельной обрамляющей накладки внутренней отделки салона. Может быть выбран любой цвет полимеризованного материала первой части, например черный рояльный. Покрываемый пластиковый материал может быть покрыт хромом с различными способами обработки, например с глянцевой или матовой поверхностью.

Для выполнения цельной обрамляющей накладки внутренней отделки салона применяют способ многокомпонентного литья под давлением. Этот способ может включать в себя впрыск двух материалов, при этом первую совместно отливаемую часть отливают совместно со второй совместно отливаемой частью за одну операцию. Способ многокомпонентного литья под давлением согласно настоящему изобретению может также включать в себя более двух впрысков, например, когда первый впрыск относится к первому компоненту (например, к хромированному ободку), второй впрыск относится ко второму компоненту (например, к компоненту с высокоглянцевой поверхностью черного рояльного цвета), а третий впрыск относится к третьему компоненту (например, к компоненту с текстурной матовой поверхностью).

Независимо от количества компонентов, используют форму для отливки, состоящую из двух частей, имеющую высокоглянцевую поверхность, для второй совместно отливаемой части. Форма для отливки нагревает полость для отливки до температуры от 80°С до 180°С, перед тем как осуществляют введение материала и быстрое охлаждение. Например, в случае двухкомпонентного процесса на отформованную часть затем наносят покрытие, во время нанесения которого хром осаждается только на поверхность покрываемого пластикового материала второй совместно отлитой части, при этом высокоглянцевая или текстурная матовая поверхность первой совместно отлитой части остается без покрытия. Альтернативные способы нагрева полости формы для отливки включают в себя, в частности, нагрев с помощью электричества, пара, горячей воды под давлением, горячего масла и т.д.

Другие преимущества и свойства изобретения станут очевидными в свете подробного описания предпочтительного варианта осуществления изобретения вместе с прилагаемыми чертежами и формулой изобретения.

Краткое описание чертежей

Для наиболее полного понимания раскрытого изобретения следует привести ссылку на предпочтительные варианты осуществления изобретения, представленные более подробно на сопроводительных чертежах, на которых:

на Фиг.1 изображен вид спереди варианта осуществления двухкомпонентной обрамляющей накладки, известного из уровня техники;

на Фиг.2 изображен разрез обрамляющей накладки из двух частей, известной из уровня техники, показанной на Фиг.1;

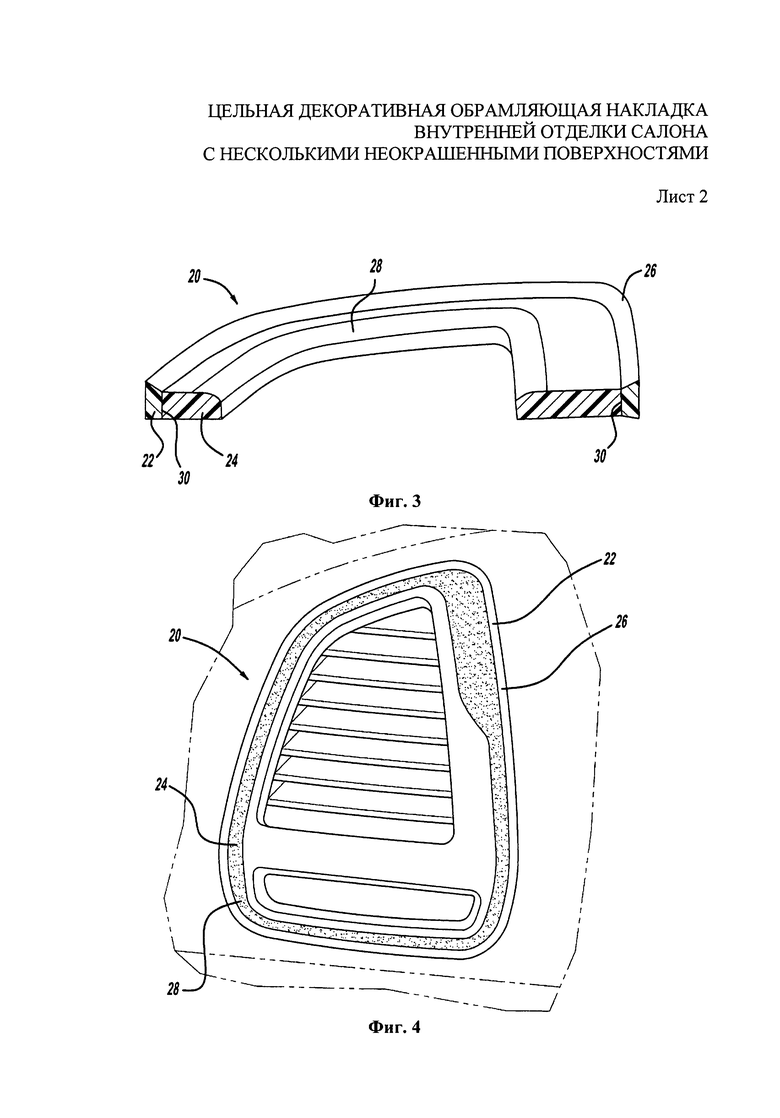

на Фиг.3 изображен частичный вид в перспективе и в разрезе цельной обрамляющей накладки внутренней отделки салона согласно одному из вариантов осуществления настоящего изобретения;

на Фиг.4 изображен вид спереди цельной обрамляющей накладки внутренней отделки салона согласно настоящему изобретению;

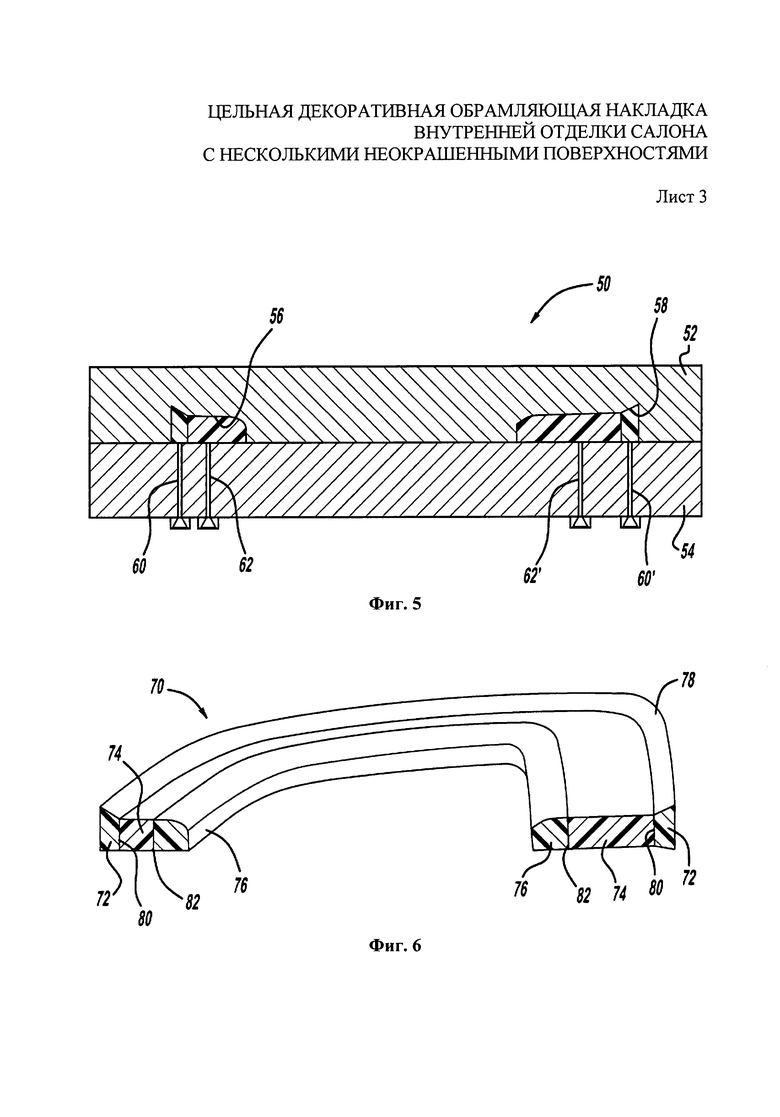

на Фиг.5 изображен вид в разрезе предпочтительного набора форм для отливки накладки для использования в изготовлении цельной обрамляющей накладки внутренней отделки салона согласно настоящему изобретению;

на Фиг.6 изображен частичный вид в перспективе с разрезом цельной обрамляющей накладки внутренней отделки салона согласно еще одному варианту осуществления настоящего изобретения.

Осуществление изобретения

На чертежах одни и те же номера позиций используют для обозначения одних и тех же элементов. В последующем описании различные рабочие параметры и рабочие элементы описаны для разных вариантов осуществления изобретения. Эти конкретные параметры и элементы приведены в качестве примеров и не ограничивают раскрытое изобретение.

На Фиг.3, 4 показан вариант осуществления цельной обрамляющей накладки 20 внутренней отделки салона в соответствии с изобретением. Следует понимать, что форма и общая конструкция цельной обрамляющей накладки 20 внутренней отделки салона представлены только лишь в качестве иллюстрации и могут быть изменены без выхода за рамки раскрытого изобретения.

Цельная обрамляющая накладка 20 внутренней отделки салона раскрытого изобретения образована двумя или более отлитыми как единое целое компонентами, включающая в себя по меньшей мере часть 22, выполненную с возможностью нанесения на нее покрытия, и часть 24 без покрытия. Часть 22, выполненная с возможностью нанесения на нее покрытия, может быть выполнена из любого полимеризуемого материала, на который может быть нанесено покрытие, включая в частности АБС-пластик или ПК/АБС-пластик. В общем, часть 22, выполненная с возможностью нанесения на нее покрытия, может быть выполнена из любого полимеризуемого материала, на который может быть нанесено покрытие. Часть 24 без покрытия может быть выполнена из различного полимеризуемого материала, на котором высокоглянцевая поверхность или текстурная матовая поверхность может быть получена в процессе отливки, такого как поликарбонат или смесь поликарбоната, где он является основным компонентом. Цвет окрашиваемой части 24 может быть любым согласно цветовой схеме салона транспортного средства, например, популярный цвет накладок внутренней отделки салона - черный рояльный.

На часть 22, выполненную с возможностью нанесения на нее покрытия, наносят отделочное покрытие 26, которое предпочтительно представляет собой хромированное покрытие. Часть 24 без покрытия имеет глянцевую поверхность 28, получаемую при отливке.

Часть 22, выполненная с возможностью нанесения на нее покрытия, и часть 24 без покрытия отлиты как единое целое. В результате процесса их совместного литья, описанного ниже, получают область 30 соединения, не различимую при обзоре цельной обрамляющей накладки 20 внутренней отделки салона с пассажирского места транспортного средства.

Цельная обрамляющая накладка 20 внутренней отделки салона согласно настоящему изобретению выполнена многокомпонентным литьем под давлением с использованием формы 50 для отливки накладки, показанной на Фиг.5. Как показано на чертеже, форма 50 для отливки накладки состоит из первой половины 52 и второй половины 54. Первая половина 52 и вторая половина 54 показаны на Фиг.5 в позиции впрыска материала, в которой обе половины соединены вместе.

Первая половина 52 формы 50 для отливки накладки содержит полость 56 формы. Полость 56 формы имеет полированную поверхность или текстурную поверхность 58, напротив которой находится канал впрыска материала части 22, выполненной с возможностью нанесения на нее покрытия.

Для впрыска материала части 22, выполненной с возможностью нанесения на нее покрытия, одна или несколько каналов 60, 60' впрыска выполнены во второй половине 54 формы 50 для отливки накладки. Для впрыска материала окрашиваемой части 24 один или несколько каналов 62, 62' впрыска выполнены во второй половине 54 формы 50 для отливки накладки.

В процессе изготовления до впрыска материала форма 50 для отливки накладки нагревает полость 56 формы для отливки до температуры от 80°С до 180°С. Как только температура достигает значения в пределах этого диапазона, происходит впрыск полимеризованных материалов для формования части 22, выполненной с возможностью нанесения на нее покрытия и окрашиваемой части 24, в полость 56 формы для отливки через каналы 60, 60' и 62, 62' впрыска в рамках одной операции.

После впрыска полимеризованных материалов, из которых выполняют часть 22, выполненную с возможностью нанесения на нее покрытия, и окрашиваемую часть 24, в полость 56 формы для отливки, форму 50 для отливки накладки подвергают быстрому охлаждению. Затем выполненную цельную обрамляющую накладку внутренней отделки салона (не показана) удаляют и подвергают процессу нанесения покрытия, при котором хром напыляют только на поверхность части 22, выполненной с возможностью нанесения на нее покрытия, для формирования отделочного покрытия 26 (показано на Фиг.3), в то время как высокоглянцевая поверхность окрашиваемой части 24 остается без покрытия.

Способы нагрева полости формы для отливки согласно альтернативным вариантам осуществления изобретения могут включать в себя, в частности, нагрев электричеством, паром, горячей водой под давлением, горячим маслом и т.д.

Вышеизложенное описание относится к двухкомпонентной обрамляющей накладке и способу ее изготовления. Кроме того, может быть выполнена многокомпонентная обрамляющая накладка с помощью многокомпонентного литья под давлением. Например, трехкомпонентная обрамляющая накладка 70, представленная в общем виде на Фиг.6. Обрамляющая накладка 70 состоит из части 72, выполненной с возможностью нанесения на нее покрытия, первой части 74 без покрытия и второй части 76 без покрытия. Расположение и количество компонентов, показанных на Фиг.6, следует рассматривать в качестве примера, не ограничивающего настоящее изобретение. Часть 72, выполненная с возможностью нанесения на нее покрытия, может быть выполнена из любого полимеризуемого материала, на который может быть нанесено покрытие, включая, в частности, АБС-пластик или ПК/АБС-пластик. В общем, часть 72, выполненная с возможностью нанесения на нее покрытия, может быть выполнена из любого полимеризуемого материала, на который может быть нанесено покрытие. Части 74 и 76 без покрытия могут быть выполнены из различного полимеризуемого материала, на котором высокоглянцевая поверхность или текстурная матовая поверхность может быть получена в процессе отливки, такого как поликарбонат или смесь поликарбоната с высоким его содержанием. Цвет частей 74 и 76 без покрытия может быть любым, согласно цветовой схеме салона транспортного средства.

На часть 72, выполненную с возможностью нанесения на нее покрытия, наносят отделочное покрытие 78, которое предпочтительно представляет собой хромированное покрытие. Части 74 и 76 без покрытия могут иметь различные поверхности, такие как глянцевая поверхность (например, глянцевая черная рояльная) и текстурная матовая поверхность.

Часть 72, выполненная с возможностью нанесения на нее покрытия, и части 74 и 76 без покрытия отлиты как единое целое. В результате процесса их отливки как единого целого получают первую область 80 соединения между частью 72, выполненной с возможностью нанесения на нее покрытия, и первой частью 74 без покрытия, и вторую область 82 соединения между первой частью 74 без покрытия и второй частью 76 без покрытия. Области 80 и 82 соединения не различимы при обзоре цельной обрамляющей накладки 70 внутренней отделки салона с пассажирского места транспортного средства.

Все вышеизложенное описывает и раскрывает примерные варианты осуществления настоящего изобретения. Специалисту в данной области техники будет понятно из вышеизложенного описания и сопроводительных чертежей, что различные изменения и модификации могут быть сделаны без отклонения от сущности изобретения, описанного в следующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТДЕЛОЧНЫЙ ПРОФИЛЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ОТДЕЛОЧНОГО ПРОФИЛЯ И СПОСОБ ОТДЕЛКИ ОКОННЫХ И ДВЕРНЫХ ПРОЕМОВ | 2001 |

|

RU2230868C2 |

| Способ получения литого изделия | 1974 |

|

SU900796A3 |

| ПОКРЫТИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2598456C2 |

| ВЫСОКОКАЧЕСТВЕННОЕ ОГНЕСТОЙКОЕ ДЕКОРАТИВНОЕ ОТДЕЛОЧНОЕ ПОКРЫТИЕ ДЛЯ ВНУТРЕННИХ ПАНЕЛЕЙ | 2013 |

|

RU2642217C2 |

| РЕГУЛИРОВАНИЕ УРОВНЯ БЛЕСКА ПЛАСТМАССОВЫХ ОСНОВ С МЕТАЛЛИЗИРОВАННОЙ ОТДЕЛКОЙ | 2014 |

|

RU2672058C2 |

| САМОКЛЕЯЩАЯСЯ ПЛЕНКА И СПОСОБ МИНИМИЗАЦИИ ИЛИ УСТРАНЕНИЯ ДЕФЕКТОВ ПЕЧАТИ В ТАКИХ ПЛЕНКАХ | 2012 |

|

RU2628598C2 |

| СПОСОБ ФОРМОВКИ ЛИТЕЙНЫХ ФОРМ | 2007 |

|

RU2456116C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ПЛЕНКИ С НИЗКОЙ ОРИЕНТАЦИЕЙ | 2003 |

|

RU2335398C2 |

| Способ получения смолистого полимерного листового материала | 1979 |

|

SU1251809A3 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОВЕРХНОСТИ | 2016 |

|

RU2709559C2 |

Группа изобретений относится к области транспортного машиностроения. По первому варианту, способ формования цельной обрамляющей накладки внутренней отделки салона заключается в том, что впрыскивают первый материал и второй материал в каналы формы для отливки накладки. Второй материал представляет собой покрываемый материал. После совместной отливки удаляют первый и второй материалы из формы. Наносят покрытие на совместно отлитые первый и второй материалы. Материал покрытия осаждается только на втором материале. По второму варианту, способ формования заключается в том, что дополнительно впрыскивают третий материал. Третий материал представляет собой покрываемый материал. Материал покрытия осаждается только на третьем материале. По третьему варианту, способ формования заключается в том, что выполняют формы для отливки накладки, имеющей первую и вторую половины. Форма для отливки накладки содержит каналы впрыска для материала. Соединяют половины формы для отливки. Достигается снижение трудоемкости производства накладки внутренней отделки салона. 3 н. и 7 з.п. ф-лы, 6 ил.

1. Способ формования цельной обрамляющей накладки внутренней отделки салона, в котором:

впрыскивают первый материал и второй материал в соответствующие каналы формы для отливки накладки, при этом первый материал представляет собой непокрываемый материал, а второй материал представляет собой покрываемый материал;

после совместной отливки удаляют первый и второй материалы из формы для отливки накладки;

наносят покрытие на совместно отлитые первый и второй материалы, причем материал покрытия осаждается только на втором материале.

2. Способ по п.1, при котором в качестве покрытия наносят хромированное покрытие.

3. Способ по п.1, в котором полость формы для отливки накладки перед впрыском первого и второго материалов нагревают до температуры от 80°C до 180°C.

4. Способ по п.3, в котором форму для отливки накладки после впрыска первого и второго материалов и до их удаления подвергают быстрому охлаждению.

5. Способ по п.1, в котором в качестве первого материала используют материал, характеризующийся возможностью получения на нем в процессе отливки высокоглянцевой поверхности без нанесения покрытия.

6. Способ формования цельной обрамляющей накладки внутренней отделки салона, в котором:

впрыскивают первый полимеризованный материал, второй полимеризованный материал и третий полимеризованный материал в соответствующие каналы формы для отливки накладки, при этом первый и второй полимеризованные материалы представляют собой непокрываемые материалы, а третий полимеризованный материал представляет собой покрываемый материал;

после совместной отливки первый, второй и третий полимеризованные материалы подвергают охлаждению и удаляют из формы для отливки накладки;

наносят покрытие на совместно отлитые первый, второй и третий полимеризованные материалы, причем материал покрытия осаждается только на третьем полимеризованном материале.

7. Способ по п.6, в котором в качестве первого материала используют материал, характеризующийся возможностью получения на нем в процессе отливки высокоглянцевой поверхности без нанесения покрытия, а в качестве второго материала используют материал, характеризующийся возможностью получения на нем в процессе отливки текстурной матовой поверхности без нанесения покрытия.

8. Способ по п.7, в котором в качестве покрытия наносят хромированное покрытие.

9. Способ по п.7, в котором полость формы для отливки накладки перед впрыском первого, второго и третьего материалов нагревают до температуры от 80°C до 180°C.

10. Способ формования цельной обрамляющей накладки внутренней отделки салона, включающий в себя:

выполнение формы для отливки накладки, имеющей первую половину и вторую половину, при этом форма для отливки накладки содержит первый канал впрыска для первого полимеризуемого материала и второй канал впрыска для второго полимеризуемого материала;

соединение первой половины и второй половины формы для отливки накладки;

впрыск первого полимеризуемого материала в первый канал впрыска, при этом первый полимеризуемый материал представляет собой непокрываемый материал;

впрыск второго полимеризуемого материала во второй канал впрыска, при этом второй полимеризуемый материал представляет собой покрываемый материал;

удаление цельной обрамляющей накладки внутренней отделки салона из формы для отливки накладки;

выполнение процесса нанесения покрытия на цельную обрамляющую накладку внутренней отделки салона, при котором материал покрытия осаждается только на втором полимеризуемом материале.

| US 2006226574 A1, 12.10.2006 | |||

| US 2010323109 A1, 23.12.2010 | |||

| WO 2005068152 A2, 28.07.2005 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННЫХ ЭЛЕМЕНТОВ СИНТЕТИЧЕСКОЙ ОТДЕЛКИ И ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2113349C1 |

Авторы

Даты

2016-05-20—Публикация

2012-03-19—Подача