Настоящее изобретение относится к литейной форме для изготовления деталей путем инжектирования воска в оттиск. В частности, оно относится к изготовлению моделей для лопаток турбомашины, которые в свою очередь предназначены для изготовления лопаток посредством техники литья по выплавляемым моделям.

В рамках изготовления лопаток согласно технике литья по выплавляемым моделям изготавливают восковую модель, при этом используется любой материал, пригодный для такой операции, вокруг которого выполняют оболочковую литейную форму из огнеупорного материала. После того, как литейная форма затвердевает, модель удаляют путем расплавления воска. Таким образом, в огнеупорной литейной форме получается полость, в которую заливается металл. Деталь, воспроизводящая форму модели, извлекается путем разбивания огнеупорной литейной формы.

Сама по себе модель выполняется в соответствующей литейной форме, форму которой определяет оттиск. Воск инжектируется в оттиск литейной формы при помощи пресса для инжектирования. Пресс позволяет инжектировать воск в инжекторный канал литейной формы через инжекторную насадку.

Оттиск детали образован, по меньшей мере, из двух элементов оттиска, которые удерживаются жестко соединенными напротив друг друга в момент инжектирования воска под давлением. С этой целью элементы оттиска удерживаются по отдельности в блоках оттиска, мобильных относительно друг друга. Следует отметить, что оттиск может быть образован больше чем из двух элементов, но в целом другие элементы идут только в дополнение.

Согласно предшествующему уровню техники, известному заявителю, для изготовления модели лопатки, общая форма которой является вытянутой в направлении, определяемом между хвостовиком и головкой лопатки с нижней поверхностью и спинкой, литейную форму располагают в горизонтальной плоскости и оттиск в литейной форме ориентирован горизонтально. Таким образом, модель инжектируется в горизонтальном направлении, при этом нижняя поверхность и спинка также ориентированы горизонтально. Все операции манипуляций - ручные. Оператор открывает литейную форму, приподнимая рукой верхнюю часть литейной формы в верхнем направлении. Затем, он, также вручную, удаляет модель оттиска.

Этот тип литейной формы имеет множество недостатков.

Из-за своего горизонтального расположения оттиск может подвергаться нежелательным ударам инструментов со стороны оператора (отвертка, ножницы, насадки для потока воздуха) или отметинам от материалов, которые повреждают его. Эти отметины приводят к дорогостоящему ремонту, при котором необходима остановка инструментального оборудования, что приводит, таким образом, к остановке в изготовлении деталей.

Документ ЕР 1 216 770 предлагает другую конфигурацию, в которой литейные формы собраны горизонтально. Управление ими, в частности для их разделения, требует вынудить их скользить на горизонтальной опоре.

Открывание вручную, по причине веса элементов, может быть сложным для оператора. Кроме этого, открывание включает в себя многочисленные операции, которые хотя и являются простыми, но требуют много времени, что может привести к потере качества модели.

Удаление модели из воска вручную может повлечь за собой ее деформацию и даже поломку.

Литейная форма содержит множество элементов и дополнительных деталей, что занимает много времени для ее построения и реализации.

Объектом настоящего изобретения, таким образом, является литейная форма, в которой устранены эти недостатки.

Таким образом, согласно настоящему изобретению, литейная форма для изготовления модели лопатки для турбомашины путем инжектирования воска в оттиск, при этом оттиск включает в себя, по меньшей мере, два элемента оттиска, которые образуют соответственно нижнюю поверхность и спинку лопатки турбомашины, каждый из которых удерживаются в блоке оттиска, при этом оба блока оттиска являются подвижными относительно друг друга при движении в горизонтальной плоскости между закрытым положением для инжектирования воска и открытым положением для извлечения детали после инжектирования воска, приводимыми при этом в движение средством приведения в движение, такими как ручные средства или двигатель, отличающаяся тем, что указанное средство приведения в движение включает в себя неподвижную пластину, образующую базу для блоков оттиска, пластину, подвижную при поступательном движении относительно базовой пластины, благодаря средству (10) передачи к указанной подвижной пластине усилий, поставляемых от указанного ручного средства или от двигателя, и механизм, при помощи которого относительное перемещение между подвижной пластиной (9) и неподвижной пластиной (4) приводит к перемещению блоков.

Простой факт ориентирования двух элементов оттиска позволяет таким образом решить проблему предшествующего уровня техники.

Предпочтительно, два блока оттиска являются подвижными при дугообразном движении, позволяющем следовать цилиндрическому профилю платформы и пяты, в случае необходимости.

Литейная форма не ограничивается двумя элементами, она также может включать в себя, по меньшей мере, третий элемент оттиска, удерживаемый блоком оттиска, подвижным относительно указанных двух элементов оттиска между закрытым положением инжектирования воска и открытым положением извлечения детали после инжектирования воска. Более конкретно, третий элемент образует в случае лопатки турбомашины пяту указанной лопатки. Он предпочтительно является подвижным с его опорой оттиска в поступательном движении.

Согласно еще одной характеристике литейная форма включает в себя эжектор детали, выводящий деталь за пределы оттиска при открывании элементов оттиска. Расположение оттисков согласно настоящему изобретению позволяет наличие эжектора, который действует без манипуляций со стороны оператора.

Согласно другой характеристике, блоки оттисков приводятся в движение средством приведения в движение, вручную или при помощи двигателя. В случае двигателя, автоматизация предоставляет удобство для оператора при использовании, что имеет преимущество для качества детали. Риск повреждения, возникающий при ручном управлении, существенно сокращается.

Согласно одному из предпочтительных вариантов осуществления, литейная форма содержит механизм с шипами, каждый из которых жестко соединен с блоком оттиска и направляется в канавках, выполненных в подвижной в поступательном направлении пластине и базовой пластине, при этом перемещение подвижной пластины приводит к перемещению блоков посредством шипов. Более конкретно, механизм включает в себя средство приведения в движение эжектора детали.

Согласно другой характеристике, литейная форма включает в себя средство для разъединения блоков оттиска от подвижной пластины так, чтобы сделать перемещение блоков независимым от перемещения подвижной пластины.

Настоящее изобретение, а также другие его цели, признаки и преимущества будут более понятны при прочтении нижеследующего пояснительного описания одного варианта осуществления настоящего изобретения, приведенного в рамках примера, который является неограничивающим и иллюстративным, со ссылкой на прилагаемые схематические чертежи, на которых:

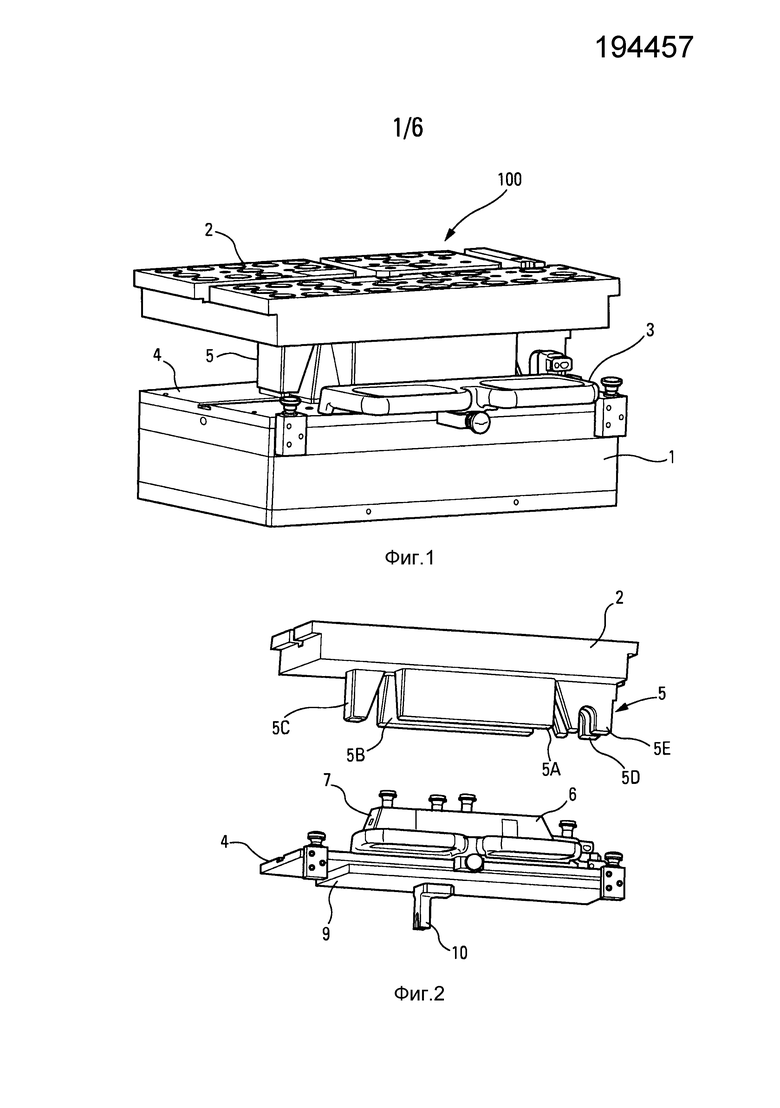

Фиг.1 изображает общий вид узла инструмента с капотом;

Фиг.2 - общий вид инструмента без нижней платформы, относящейся к подвижной пластине и с приподнятым капотом;

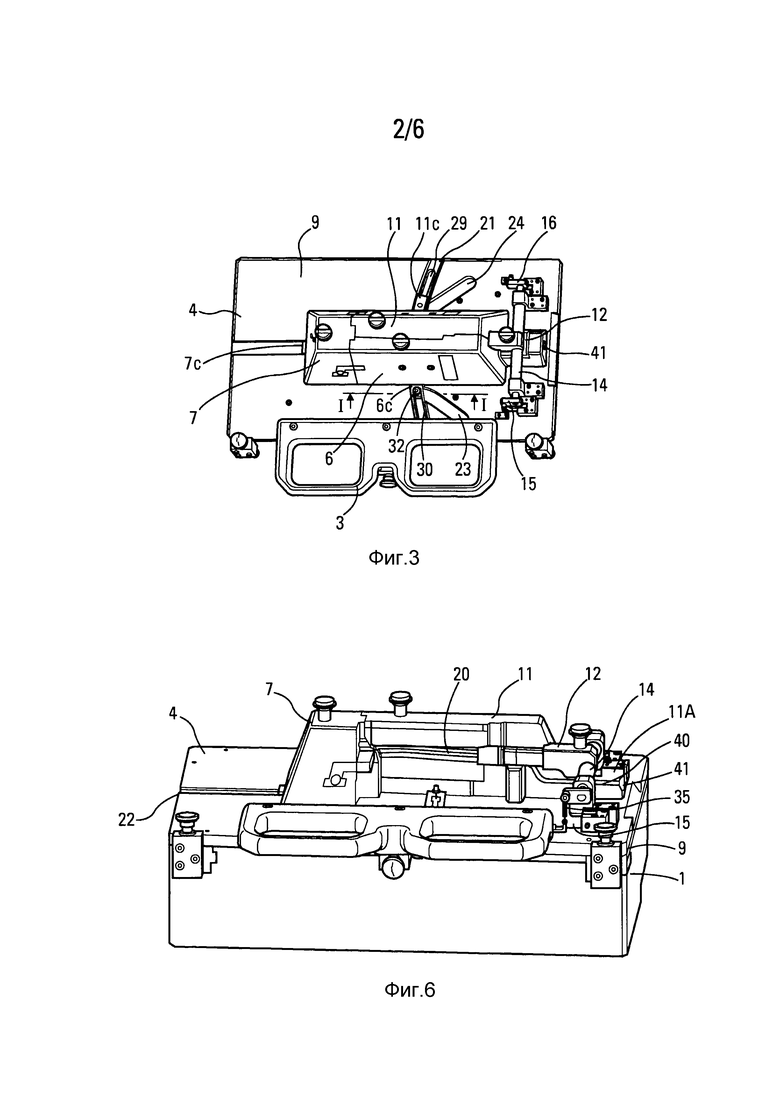

Фиг.3 - вид сверху инструмента, иллюстрирующий блоки оттиска в закрытом положении;

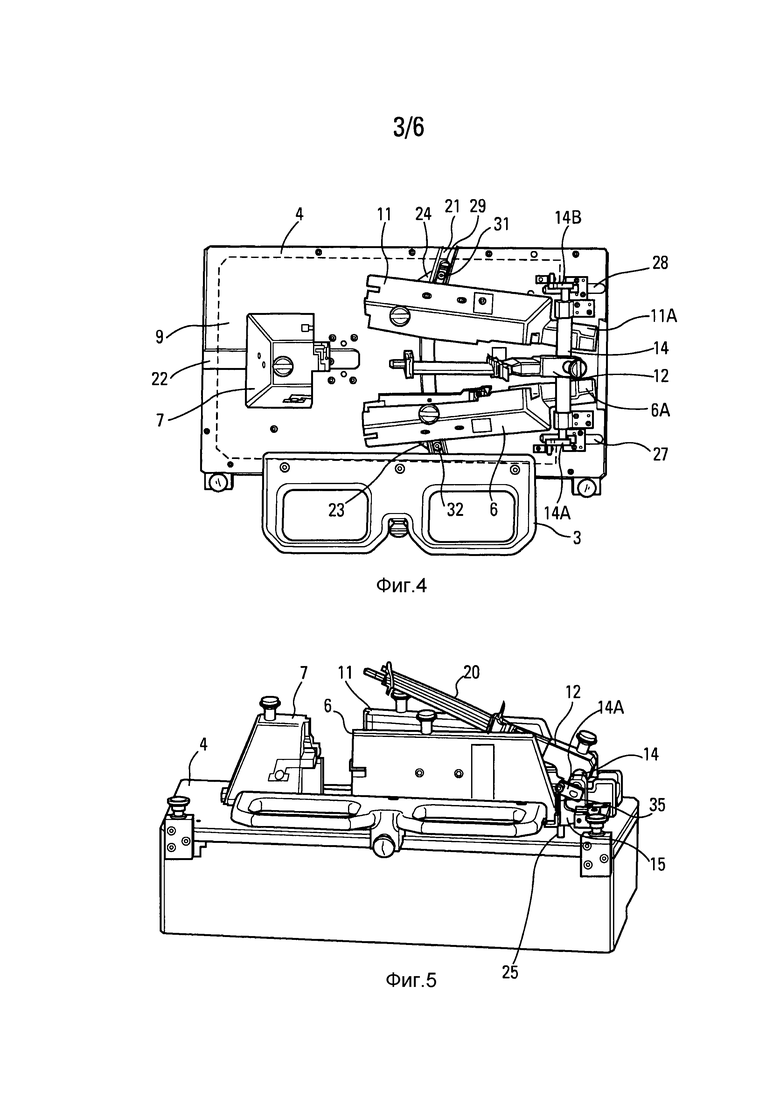

Фиг.4 - вид сверху инструмента, иллюстрирующий блоки оттиска в открытом положении;

Фиг.5 - вид инструмента сбоку, причем блоки оттиска находятся в открытом положении, а резец эжектора приподнят;

Фиг.6 - вид инструмента сбоку, причем продольный блок оттиска извлечен;

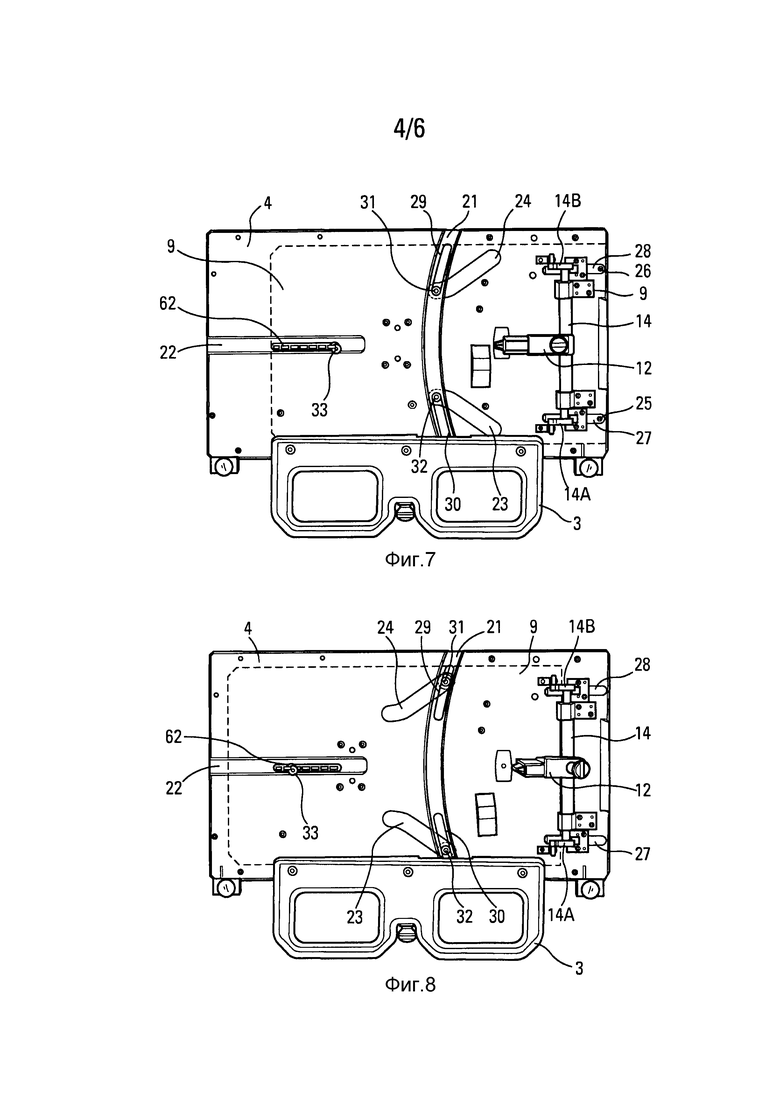

Фиг.7 - вид сверху базовой пластины без блока оттиска, причем подвижная пластина, лежащая снизу, показана насквозь в своем правом положении;

Фиг.8 - вид сверху, соответствующий вид на Фиг.7, но с подвижной пластиной в левом положении;

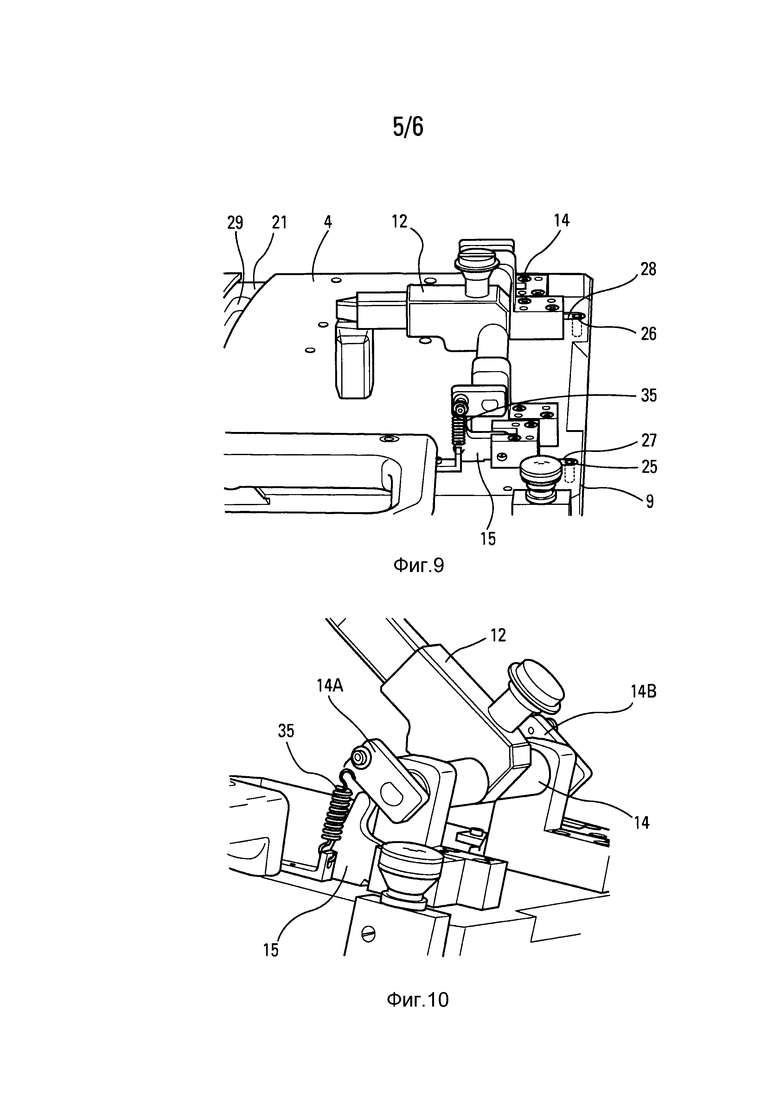

Фиг.9 - общий вид механизма приведения в действие резца эжектора, находящегося в горизонтальном положении;

Фиг.10 - вид, соответствующий виду на Фиг.9, причем резец эжектора находится в приподнятом положении.

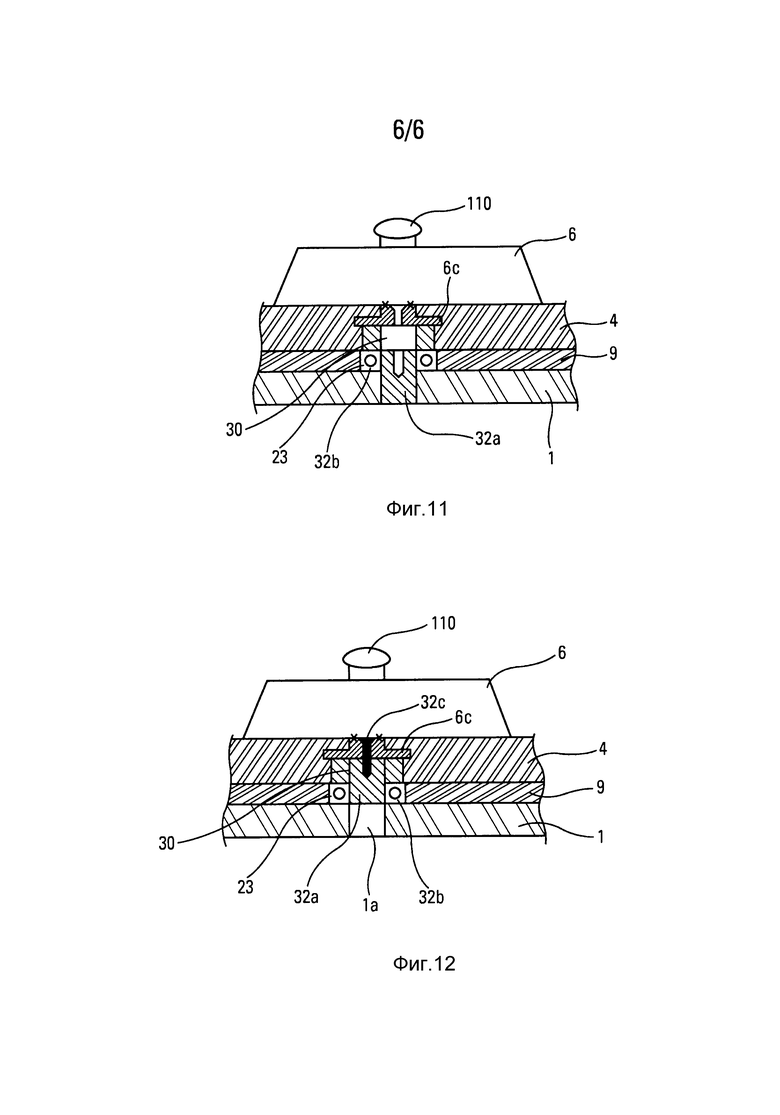

Фиг.11 и 12 изображают виды в разрезе I-I на Фиг.3 и показывают разъемное средство соединения шипов и блоков оттиска.

На Фиг.1 показан инструмент 100 в закрытом положении. Он включает в себя нижнюю платформу 1, которая при инжектировании воска расположена на нижней платформе пресса инжектирования воска. Пресс не показан на Фиг.1. Инструмент также включает в себя верхнюю платформу 2, которая в положении инжектирования воска находится под верхней платформой пресса инжектирования воска. Узел может быть перемещен при помощи двух кулачков 3 до и после инжектирования. Отмечена пластина 4, образующая базу для блоков 6, 7 и 11 оттиска, видимых вместе на Фиг.3, которые удерживаются закрывающими зажимными клиньями капота 5. Зажимные клинья, образующие капот 5 жестко соединены с верхней платформой 2.

На Фиг.2 показан инструмент без нижней платформы 1 и с поднятым капотом 5. Показаны блоки 6 и 7 оттисков на базовой пластине 4, а также приводящая в движение пластина 9 под базой 4, параллельно подвижная последней; хомут 10 жестко соединен с пластиной 9. Он предназначен быть приведенным в действие горизонтально не представленным здесь моторным средством. Это средство расположено, например, на нижней платформе 1.

Зажимные клинья 5А, 5В, 5С, 5D, 5Е имеют наклонные плоскости, взаимодействующие с внешними поверхностями блоков 6, 7, 11 оттиска. В положении, показанном на Фиг.1, зажимные клинья удерживают блоки оттиска в собранном положении.

На фиг.3 представлен общий вид инструмента сверху со снятой верхней платформой 2. База 4 поддерживает три блока 6, 7, и 11 оттиска здесь в собранном положении. Каждый из трех блоков оттиска удерживает часть оттиска отливаемой детали, образующую элемент оттиска. Блоки 6 и 11 оттиска, например, удерживают элементы оттиска, воспроизводящие один - спинку, другой - нижнюю поверхность лопатки турбомашины. Третий блок оттиска 7 удерживает элемент, воспроизводящий пяту лопатки.

На Фиг.4 показан вид сверху инструмента, аналогичный Фиг.3, но с блоками оттиска в открытом положении. Блоки 6 и 11 повернуты вокруг центра вращения, соответствующего центру окружности, образованной дугообразной направляющей 21. Эта направляющая, поперечная относительно плоскости контакта элементов оттиска, направляет блоки 6 и 11 при их перемещении между закрытым положением согласно Фиг.3 и открытым положением согласно Фиг.4. Следует отметить, что в случае, когда деталь представляет собой модель лопатки с платформой, выполненной в хвостовике лопасти и пятой в головной части лопасти цилиндрической формы, то дугообразное движение позволяет следовать по их соответствующему профилю. Каждый блок жестко соединен с кулисой 6С, 11С, подвижной вдоль направляющей 21. Блок 7 оттиска жестко соединен с кулисой 7С, подвижной и направляемой поступательно между закрытым положением и открытым положением вдоль направляющей 22. Кулисы видны на фиг.3.

Открытое положение согласно фиг.4 позволяет увидеть эжектор 12, в продолжение которого находится деталь 20 после инжектирования воска. Видно, что эта деталь в данном случае является лопаткой турбомашины. Эжектор 12 включает в себя резец эжектора, подвижный во вращательном движении вокруг горизонтальной оси 14, перпендикулярной направляющей 22. Каждый из блоков 6 и 11 оттиска имеет продолжение 6А и 11А в направление к базе 4, которая образует между ними канал 40 инжектирования воска от инжекторной насадки 41, которая показана на фиг.6.

На Фиг.6 показана внутренняя часть литейной формы, с который снят блок 6 оттиска. В литейной форме деталь 20, которая здесь является моделью лопатки, ориентирована горизонтально. Возможное расположение элементов оттиска следующее: элементы в своем соответствующем блоке ориентированы так, чтобы элемент оттиска, удерживаемый в продольном блоке 6 и отсутствующий на фиг.6, являлся одной из сторон лопатки, нижней поверхностью или спинкой, а элемент блока 11 оттиска, напротив блока 6 оттиска, являлся другой стороной элемента, нижней поверхностью или спинкой. Элемент оттиска, удерживаемый блоком 7 оттиска, соответствует пяте лопатки. Части элементов оттиска вблизи резца эжектора 12 образуют хвостовик лопатки с платформой.

Полученная модель также видна на Фиг.5 с пятой, расположенной со стороны свободного конца. Это является не ограничительным примером оттиска, для специалиста в данной области техники очевидно, как можно распределить различные части детали между элементами оттиска для получения желаемой формы после инжектирования воска. Отметим, что элементы оттиска установлены внутри соответствующего блока оттиска с возможностью их снятия и могут быть заменены.

На фиг.6 также показан участок канала 40 инжектирования воска в части 11А блока 11, открывающийся в инжекторную насадку 41с одной стороны и в объем оттиска с другой, не показанной на фиг.6.

Далее раскрывается механизм открывания и закрывания. На Фиг.7 и 8 показан инструмент без блоков оттиска. Базовая пластина 4 включает в себя поперечную направляющую 21, содержащую две симметричные канавки 29 и 30, в которых расположены скользящие шипы 31 и 32 соответственно. Подвижная платформа 9 приведения в действие, расположенная снизу и просматриваемая насквозь, имеет две равно симметричные канавки 23 и 24, образующие угол между собой. Шипы 31 и 32 направлены внутрь этих канавок своими нижними частями. Таким образом, каждый шип 31 и 32 содержит верхнюю часть 29 или 30, способную скользить в канавке базовой пластины 4, и нижнюю часть, способную скользить в канавке подвижной платформы 9. На Фиг.7 подвижная платформа 9 расположена справа. Канавки 23 и 24, с одной стороны, и канавки 29 и 30, с другой стороны, ориентированы относительно друг друга так, чтобы перемещаться влево, при этом подвижная платформа приводит шипы 31 и 32 в скользящее движение по канавкам 23 и 24 и канавкам 29 и 30 изнутри наружу, при этом платформа 24 остается неподвижной.

Шип 33 установлен с возможностью скольжения в продольной канавке 62 направляющей 22; причем шип 33 является неподвижным на подвижной платформе 9.

Шипы соединены соответствующими кулисами 6С, 7С и 11С с тремя блоками 6, 7 и 11 оттиска. Из этого следует, что поступательное движение подвижной платформы справа налево, Фиг.7 и 8, вызывает перемещение блоков оттиска из закрытого положения, Фиг.3, в открытое положение, фиг.4 или 5. Платформа 9 приводится в движение двигателем, таким как гидравлический, электрический или пневматический домкрат, расположенный предпочтительно внутри нижней платформы 1, воздействующий на хомут 10.

Механизм приведения в действие эжектора 12 описан со ссылкой на Фиг.9 и 10. Резец эжектора 12 жестко соединен с поперечной осью 14, которая удерживается двумя жесткими опорами базовой пластина 4. Вертикальные пластинки 14А и 14В зафиксированы концевыми участками с осью 14. Они опираются своими полями на выступы в виде пластин 15 и 16 соответственно, поворачивающимися вокруг горизонтальных осей, жестко соединенными со стойками, удерживающими поперечную ось 14.

Канавки 27 и 28 выполнены в базовой пластине 4; выступы 15 и 16 находятся в этих канавках и опираются на пальцы 25 и 26, вертикальные и жестко соединенные с подвижной пластиной 9 приведения в действие. Пружина 35 удерживает пластинки 14А и 14В с упором в пальцы 25 и 26. Узел выполнен таким образом, чтобы резец эжектора находился в своем горизонтальном положении, когда пластина приведения в действие сама находится в правом положении (со ссылкой на фиг.7, например); это положение открывания элементов литейной формы. Когда пластина перемещается влево, как показано на Фиг.8, пальцы заставляют двигаться выступы, которые толкают пластинки наверх и приводят во вращение 12 резец эжектора в верхнем направлении.

Инструмент функционирует следующим образом.

На Фиг.1 показан инструмент в закрытом положении. Воск вводится через соответствующий пресс посредством насадки 41 и канала 40 в оттиск, ограниченный блоками оттиска нижней поверхности 6, спинки 11 и пяты 7. На Фиг.2 показан инструмент до инжектирования воска или сразу после этого. Верхняя платформа, жестко соединенная с верхней платформой пресса и с закрывающими зажимными клиньями находятся в верхнем положении. Кулачок 3 позволяет оператору манипулировать и перемещать инструмент для инжектирования в плоскости пресса или другой рабочей плоскости.

Открывание и закрывание инструмента возможно с опорой на нажимные кнопки, не представленные на чертеже, которые в свою очередь приводят в действие моторный домкрат, который воздействует на хомут 10 и перемещает подвижную приводную пластину 9 относительно базовой пластины 4. Воск вводится в инструмент через насадку 41 и канал 40. Блоки оттиска ограничивают оттиск, в который вводится воск. Так получают модель детали 20, в данном случае модель лопатки.

Горизонтальное открывание инструмента управляется оператором через нажимные непредставленные здесь кнопки, которые управляют питанием домкрата и перемещением подвижной пластины 9.

Поступательное движение подвижной пластины приводит к перемещению различных шипов 31, 32 и 33 и пальцев 25 и 26. Шипы при своем перемещении приводят в движении блоки 6, 7 и 11 оттиска, как это было объяснено ранее.

При открывании, движение пластины 9 справа налево, блоки оттиска отодвигаются друг от друга параллельно базе 4: блок пяты 7 - путем поступательного движения вдоль направляющего рельса 22, блоки оттиска 6 и 11 - путем вращения вокруг центра вращения направляющего рельса 21. В это же время пальцы 25 и 26 опираются на выступы, которые толкают пластинки и приводят во вращение ось 14 и резец эжектора, с которой он жестко соединен. Таким образом, можно высвободить восковую деталь, которая находится в продолжение резца эжектора 12. Концевой участок резца имеет форму пластинки, окруженной воском, и удерживает деталь при движении подъема.

Для закрывания литейной формы достаточно подать команду на перемещение подвижной пластины 9 слева направо. Шипы перемещаются в противоположном направлении, сближая блоки оттиска друг к другу. В это же время резец подводится в свое горизонтальное положение пружиной 35. Как только литейная форма закрывается, вводят воск через инжекционный наконечник для изготовления новой детали.

В соответствии с частным вариантом осуществления механизм зацепления может быть разъединен так, чтобы позволить ручное открывание или закрывание блоков оттиска. На Фиг.11 и 12 представлен способ разъединения зацепления блоков 6 и 11 оттиска лопасти.

На этих фигурах представлен вид в разрезе по плоскости I-I, показанной на Фиг.3. Этот вид относится к шипу 32, подвижному в канавках 30 и 23 соответственно для перемещения блока оттиска 6.

Шип 32 выполнен из двух частей: верхней части 32а, способной скользить в канавке 30, и нижней части 32b, способной скользить в части 23. Верхняя часть 32а заскальзывает вертикально в центральное отверстие нижней части 32b, не являясь связанной с ней.

Верхняя часть 32а пяты удерживается винтом 32с на кулисе 6С. Последняя жестко соединена с блоком 6.

Отверстие 1а выполнено в нижней платформе 1 под подвижной пластиной 9.

Блок 11 может быть разъединен таким же образом.

Далее будет описано движение для блока 6.

Когда блоки оттисков 6 и 11 должны быть приведены в действие двигателем, приводящим в движение подвижную пластину 9, верхняя часть 32а шипа является связанной с кулисой 6С, как это показано на Фиг.12. Шип скользит посредством своей нижней части 32b в канавке 23, когда подвижная пластина начинает двигаться. Верхняя часть 32а, жестко соединенная с 32b, скользит в канавке 30 и захватывает посредством винта 32с кулису 6С и блок 6.

Когда хотят разъединить механизм и иметь возможность открыть или закрыть вручную блоки 6 и 11 инструмента, шип располагают по вертикали к отверстию 1а, затем достаточно снять винт 32с. Верхняя часть 32а шипа соскальзывает вниз в отверстие 1а через нижнюю часть 32b. Таким образом, можно переместить блок 6 независимо от подвижной пластины. Кнопка 110 позволяет захватить блок 6 и снять его.

Возможно разъединить блок 7 оттиска через шип подвижной пластины 9. Решение заключается в отсоединении шипа от кулисы и его извлечении сверху. Другое решение, не представленное, заключается в формировании шипа на концевом участке стержня, расположенного в блоке 7 оттиска в его продольном направлении. Когда шип захвачен блоком 7 и подвижной пластиной 9, движение блока жестко связано с движением пластины 9. Шип просто располагается в вертикальном отверстии, выполненном в подвижной пластине 9, и может быть извлечен при вертикальном перемещении. Когда хотят придать блоку 7 независимость от подвижной пластины 9, шип 33 поднимают при помощи стержня. Последний, таким образом, может свободно скользить в канавке.

Изобретение относится к литейному производству, в частности к изготовлению восковой модели лопатки турбомашины путем инжектирования воска в полость формы. Полость формы образована по меньшей мере двумя элементами, которые закреплены в блоках (6, 11). Оба блока подвижны относительно друг друга в горизонтальной плоскости между закрытым положением для инжектирования воска и открытым положением для извлечения модели. Механизм перемещения блоков выполнен в виде неподвижной базовой пластины (4) и подвижной пластины (9), перемещающейся поступательно относительно базовой пластины. Обеспечивается упрощение конструкции литейной формы и повышение качества восковой модели за счет устранения деформаций и поломок модели при ее извлечении. 5 з.п. ф-лы, 12 ил.

1. Литейная форма для изготовления модели лопатки турбомашины путем инжектирования воска в полость формы, причем полость образована по меньшей мере двумя элементами, формирующими соответственно нижнюю поверхность и спинку лопатки турбомашины, содержащая два блока (6, 11), удерживающих формирующие элементы и выполненных подвижными относительно друг друга в горизонтальной плоскости между закрытым положением для инжектирования воска и открытым положением для извлечения изготовленной модели после инжектирования воска, и механизм перемещения блоков, отличающаяся тем, что механизм перемещения блоков выполнен в виде неподвижной пластины (4), являющейся базовой для блоков формирующих элементов, и подвижной пластины (9), поступательно перемещающейся относительно базовой пластины посредством передачи усилий от ручного средства или двигателя, при этом в базовой пластине и в подвижной пластине выполнены канавки, направляющие шипы, жестко соединенные с блоками и обеспечивающие перемещение блоков при поступательном перемещении подвижной пластины.

2. Литейная форма по п. 1, отличающаяся тем, что блоки полости формы являются подвижными по дуге окружности.

3. Литейная форма по п. 1, отличающаяся тем, что она содержит третий элемент полости формы, удерживаемый в блоке полости формы подвижным относительно указанных двух элементов полости формы между закрытым положением инжектирования воска и открытым положением извлечения детали после инжектирования воска, причем третий элемент полости формы образует в случае лопатки турбомашины пяту указанной лопатки.

4. Литейная форма по п. 3, отличающаяся тем, что блок полости формы является подвижным в поступательном направлении.

5. Литейная форма по п. 1, отличающаяся тем, что она содержит эжектор (12) детали, выводящий деталь (20) за пределы полости формы при открывании элементов полости формы, причем литейная форма содержит механизм приведения в действие эжектора (12) детали, управляемый подвижной пластиной (9).

6. Литейная форма по п. 1, включающая в себя средство для разъединения блоков полости формы от подвижной пластины с обеспечением перемещения блоков независимо от перемещения подвижной пластины.

| Указатель интервалов времени | 1982 |

|

SU1216770A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОДДЕРЖИВАНИЯ ИЛИ ВЫТАЛКИВАНИЯ ЗАКЛЕПОК У ГАЕК НА ШТОКАХ ПОРШНЕЙ ПАРОВОЗДУШНЫХ ПАРОВОЗНЫХ НАСОСОВ | 1933 |

|

SU39518A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ | 0 |

|

SU358077A1 |

| US 4078598A, 14.03.1978. | |||

Авторы

Даты

2016-05-20—Публикация

2011-10-05—Подача