Изобретение относится к обработке металлов резанием, в частности к шлицевым протяжкам с прямобочными шлицами.

Известна шлицевая протяжка, содержащая шлицевые зубья равной ширины с боковым поднутрением. Поднутрение начинается не от вершины шлица, а на расстоянии 0,7...1 мм от нее. Переходные кромки (в виде радиусных или наклонных участков), соединяющие главные режущие кромки с ленточками, выполняются с задними углами.

Шлицевой зуб описанной конструкции в процессе работы протяжки контактирует с деталью по кромкам (главным и переходным) и боковым ленточкам.

Недостатком шлицевых протяжек с такими зубьями является то, что на боковых ленточках отсутствуют задние углы, что приводит к повышенному трению металла о зуб, вырывам на отдельных участках шлицевых ападин и в целом уменьшению стойкости протяжки и пониженному качеству обработки.

Известен пильный диск, содержащий полотно и зубья разных по ширине размерен Поднутрение зубьев (угол р } отсутствует. При поперечной подаче диска зубья поочередно входят в контакт с деталью, обеспечивая вследствие разной ширины ступенчатую схему резания.

Недостатком описанной конструкции зубьев, выполненных в целях упрощения технологии изготовления диска, является то, что в них отсутствуют у , что делает возможным их применение только для обработки пластмасс. При обработке шлицевых лазов в металлах рассматриваемый зуб неработоспособен по причине большого трения на боковых поверхностях и возникающих при этом отрицательных явлений (малой стойкости инструмента из-за повышенного нагрева, явления адгезии, нздиров и вырывов на обрабатываемых поверхностях).

Кроме того, изменение ширины зубьев при ступенчатой схеме резания (разность ширины зубьев равна 2Sz, где Sz подъем на зуб) обеспечивает съем материала, но не компенсирует тепловые и упругие деформации размеров шлицев, возникающие при резании, поскольку они подчиняются закономерностям отличным от требований ступенчатой схемы резания.

В целом известное конструктивное решение не применимо для обработки шлицев а отверстиях

Наиболее близким к предлагаемому по совокупности существенных признаков и достигаемому эффекту является шлицевая протяжка, на боковых поверхностях зубьев

которой выполнены боковые режущие кромки и поднутрения. Вспомогательные углы в плане начинаются непосредственно от точек сопряжения главной и вспомогательной режущих кромок (ленточки отсутствуют).

Ширина шлицевых зубьев по вершинам выполнена постоянной, шлифование боковых поверхностей зубьев осуществляется с подъемом заднего центра,

Однако протяжки описанной конструкции характеризуютсясравнительно невысокой стойкостью, не позволяют решить вопрос обеспечения качества боковых поверхностей пазов.

Как показала практика, при прохождении зубьев протяжки в детали имеют место большие контактные давления и повышенные силы трения между стенками лазов шлицевого отверстия и боковыми поверхностями зубьеь по причини температурных

расширений шлицеиых аыетупЕЛ. отверстия и сопутствующих упругих локальных отжэ- тмй. Отрицательные последствий данного явления износ боковых п&аерхностей зубьев, вырывы металла из детали. Это особенно проявляется при работе последних режущих зубьев протяжки.

Увеличение угла (р улучшает условия резания, но при этом возрастает отрицательное влияние увеличивающегося (в связи

с ростом угла pi) подъема заднего центра протяжки при шлифовании ее зубьев на взаимное расположение шлицевых выступов.

Цель изобретения - увеличение стойкости протяжки, исключение вырывов металла

из стенок паза детали.

Поставленная цель достигается тем, что протяжка для обработки шлицевых отверстий, содержащая шлицевые режущие зубья, с вспомогательными углами в плане,

начинающимися непосредственно от точек сопряжения главной и вспомогательной режущих кромок, выполнена с режущими зубьями в направлении от первого зуба к последнему с уменьшающейся шириной,

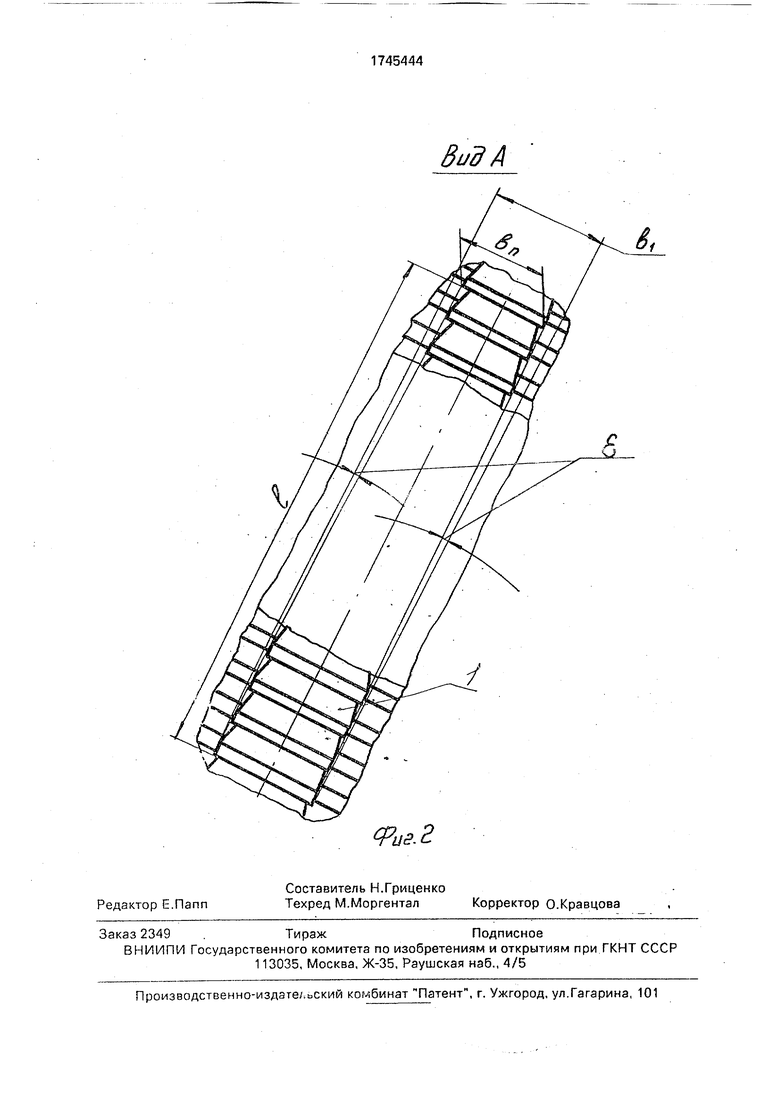

На фиг. 1 изображена рабочая часть шлицевой протяжки с изменяющейся шириной шлицевых зубьеа; на фиг. 2 - шлицевой зуб.

Ширина зубьев монотонно уменьшается на всей длине режущей части. Ширину первого зуба bi и последнего bn определяют из соотношений

Ь1 Ьном +(0,8-0,9) А, Ьп Ьном + (0,5-0,6) А,

где Ьном - номинальное значение ширины шлица детали;

Д - допуск на изготовление ширины шлица.

При этом обеспечивается утонение зубьев по ширине.

Угол утонения зубьев Е протяжки определяется по формуле bi - bn

tg Ј -

21

где I - расстояние между первым и последним режущими шлицевыми зубьями.

В поперечном сечении главный режущий зуб оформлен главной режущей кромкой и вспомогательными кромками под углами р , начинающимися непосредственно от точек сопряжения названных кромок.

Для образования изменяющейся ширины шлицевых зубьев и заданного угла р необходимо шлифование вспомогательных режущих кромок производить с подъемом заднего центра. Смещение последнего режущего зуба относительно первого AYCM определяют по алгоритму: Хп - Xi

AY,

-(Yn-Yi).

.

tg ««op Xn rn sin fa , Xi n sin /3i , Yn rn cos

Yi n cos pi , В1 G - 61. Bn a - 5n aeJM,elna1SBbi

2n

, sin dn

bn 2rn

Y У

«кор «1 - (ф +Р). ai anctg y y ,

где Z - число шлицев отверстия;

Xi, Xn, Yi, Yn - координаты точек пересечения главной и вспомогательной кромок первого и последнего щлицевых зубьев до подъема заднего центра.

Остальные обозначения ясны из фиг. 1.

Проведенные эксперименты показали, что наиболее рациональным значением угла , обеспечивающим максимальную стойкость и отсутствие вырывов на боковой поверхности шлица, является угол 0°8|...0°10|. В этом случае увеличение ширины шлицево- го выступа при нагреве детали примерно равно уменьшению ширины зуба протяжки 1.

Протяжка работает следующим образом.

Каждый режущий зуб срезает слой толщиной, равной подъему на зуб; ширина отрезаемых слоев от первого зуба к последнему уменьшается. В процессе резания, начиная с работы первых зубьев протяжки,протягиваемая деталь разогревается. При этом тело шлица под

воздействием теплоты резания, нагреваясь, расширяется,

Расширение по мере увеличения диаметра возрастает.

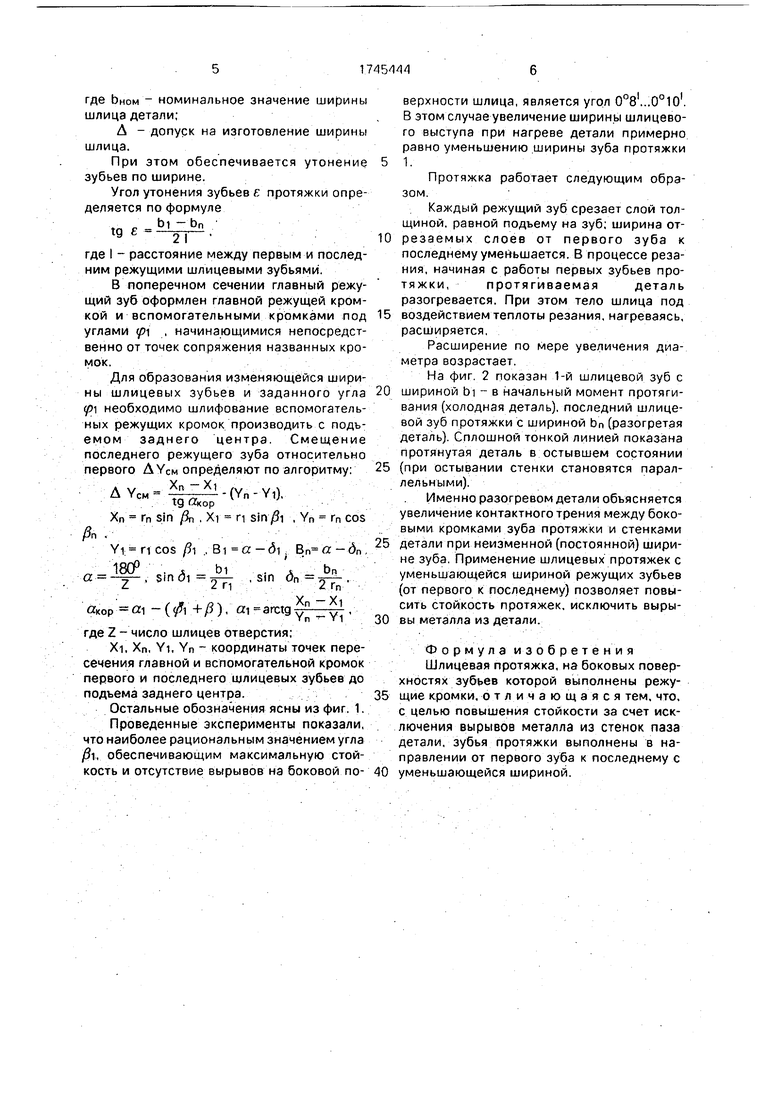

На фиг. 2 показан 1-й шлицевой зуб с

шириной bi - в начальный момент протягивания (холодная деталь), последний шлице- еой зуб протяжки с шириной bn (разогретая деталь). Сплошной тонкой линией показана протянутая деталь в остывшем состоянии

(при остывании стенки становятся параллельными).

Именно разогревом детали объясняется увеличение контактного трения между боковыми кромками зуба протяжки и стенками

детали при неизменной (постоянной) ширине зуба. Применение шлицевых протяжек с уменьшающейся шириной режущих зубьев (от первого к последнему) позволяет повысить стойкость протяжек, исключить вырывы металла из детали.

Формула изобретения Шлицевая протяжка, на боковых поверхностях зубьев которой выполнены режу- щие кромки, отличающаяся тем, что, с целью повышения стойкости за счет исключения вырывов металла из стенок паза детали, зубья протяжки выполнены в направлении от первого зуба к последнему с уменьшающейся шириной.

В ид А

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПРОФИЛЯ ЗУБЬЕВ ШЛИЦЕВЫХ ПРОТЯЖЕК | 2015 |

|

RU2586185C1 |

| ПРОТЯЖКА ДЛЯ ОБРАБОТКИ ПАЗОВ | 1992 |

|

RU2047429C1 |

| Рабочий элемент протяжки | 1988 |

|

SU1726167A1 |

| УСТРОЙСТВО ДЛЯ ПРОТЯГИВАНИЯ | 1988 |

|

RU2028884C1 |

| СПОСОБ ПРОТЯГИВАНИЯ УШКОВ ДЕТАЛИ ТИПА "ВИЛКА РУЛЕВОГО УПРАВЛЕНИЯ" И ПРОТЯЖНОЙ БЛОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2321477C1 |

| Способ деформирующе-режущего протягивания | 1987 |

|

SU1493445A1 |

| Протяжка | 1983 |

|

SU1119794A1 |

| Шлицевая протяжка | 1985 |

|

SU1271684A1 |

| Протяжка для обработки гранных отверстий | 1983 |

|

SU1135570A1 |

| ПРОТЯЖКА ДЛЯ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2237551C1 |

Использование: обработка шлицевых отверстий. Сущность изобретения: при работе протяжки вследствие теплоты резания ширина уже образованной части шлицев детали увеличивается. Уменьшение ширины зубьев протяжки 1 позволяет компенсировать тепловые деформации шлицев детали, уменьшить трение, повысить стойкость протяжки и исключить вырывы металла из стенок шлицевых пазов. 2 ил. vj Јь СЛ 4

| Шлицевая протяжка | 1982 |

|

SU1202760A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-07—Публикация

1990-01-29—Подача