Изобретение относится к области машиностроения, а именно к обработке материалов резанием и может быть использовано для обработки поверхностей инструментом с последовательно расположенными зубьями, в том числе протягивания фасонных пазов и отверстий.

Из существующего уровня техники известен протяжной блок для обработки канавок на наружной поверхности, содержащий инструментальную плиту с размещенными на ней черновой и чистовой протяжками, при этом черновая протяжка содержит режущую часть, выполненную по генераторной схеме с корригированным профилем зубьев, а зубья чистовой протяжки выполнены по профильной схеме, при этом математической зависимостью связаны задние углы на боковых поверхностях зубьев и на вершинах [патент РФ №62347, B23D 43/02, опубл. 10.04.2007].

Известна протяжка плоская чистовая для обработки пазов с нежесткими стенками, содержащая корпус с двухсторонним расположением режущих зубьев, выполненных по генераторной схеме резания с увеличением подъема на зуб от предыдущих зубьев к последующим. При работе известная протяжка осуществляет протягивание прямых плоских пазов [патент РФ №89438, B23D 43/00, опубл. 10.12.2009].

Также известна протяжка плоская для обработки пазов, содержащая корпус с режущими зубьями, выполненными по генераторно-ступенчатой схеме резания. При работе известная протяжка осуществляет протягивание прямых плоских поверхностей пазов по генераторно-ступенчатой схеме, а фасонные поверхности - по профильной схеме [Фельдштейн, Е.Э. Металлорежущие инструменты: справочник конструктора/ Е.Э. Фельдштейн, М.А. Корниевич. - Минск: Новое знание, 2009. - 705 с].

Недостатком известных протяжек является ограниченная область использования по причине невозможности изготовления фасонных поверхностей с замкнутой образующей профиля. Кроме того, известные протяжки содержат режущие зубья с корригированным профилем, не связанным зависимостью от фасонного профиля обработки, и для обработки фасонных поверхностей выполнены с режущими зубьями по профильной схеме, что снижает точность обработки, увеличивает рабочую часть протяжки, отрицательно влияет на стойкость режущих свойств, чем ухудшает качество обработки.

Наиболее близкой предлагаемому изобретению по технической сущности и достигаемому результату является протяжка генераторная, содержащая режущие зубья, фасонная часть каждого из которых выполнена по радиусу, равномерно уменьшающемуся от первого зуба к последнему, и центры всех радиусов расположены на одной прямой, параллельной направлению рабочего движения протяжки. При работе известная протяжка осуществляет протягивание фасонных поверхностей, например отверстий [авт. свид-во СССР №406658, B23D 43/02, опубл. 21.11.1971].

Недостатком известной протяжки генераторной является ограниченная область ее использования по причине невозможности обработки протяжкой по спирали, в частности, для изготовления резьбы, из-за того, что прямая расположения центров профилей зубьев протяжки параллельна ее рабочему движению. Также фасонная часть (профиль) каждого зуба известной протяжки генераторной, выполненная по равномерно уменьшающемуся радиусу от первого зуба к последнему, не позволяет обрабатывать выступы фасонных отверстий и пазов. При этом выполнение профиля зубьев с равномерно уменьшающимся радиусом от первого зуба к последнему, уменьшает точность расположения режущей кромки относительно заданной поверхности обработки, и, как следствие, зубья с корригированным профилем вносят искажение в профиль обрабатываемой детали, который получается ступенчатой формы, что в совокупности с погрешностью расположения режущей кромки ухудшает качество обработки.

Предлагаемое изобретение направлено на расширение эксплуатационных возможностей устройства и повышение качества обработки протяжкой генераторной.

Поставленная задача решается тем, что протяжка генераторная для обработки фасонных поверхностей содержит чистовые зубья, выполненные по профильной схеме, и черновые режущие зубья, корригированный профиль каждого из которых выполнен в соответствии с косоугольной проекцией профиля обработки на плоскость, наклоненную к этому профилю обработки под углом, равным арктангенсу величины корригирования профиля зубьев.

Выполнение черновых режущих зубьев одного профиля позволяет изготавливать протяжку со всеми возможными для обработки протягиванием расположениями зубьев, в том числе по спирали, например для нарезания резьб. При этом профиль зубьев, будучи образованным проекцией профиля обработки, повторяет его контур, в том числе на криволинейных участках и на выступах фасонных отверстий и пазов, при этом проекция косоугольная, за счет чего выполнимо вытягивание проекции относительно профиля обработки в соответствии с заданной величиной корригирования. Будучи корригированным, профиль черновых зубьев позволяет выполнять обработку по генераторной схеме, что в комплексе с осуществлением всех возможных для обработки протягиванием расположений зубьев расширяет эксплуатационные возможности протяжки генераторной.

Профиль черновых режущих зубьев протяжки, будучи образованным проекцией профиля обработки, по геометрическому расположению точек контура наиболее приближен к профилю обработки, а значит, имеет наиболее точную образующую режущей кромки, что уменьшает высоту ступенек на обрабатываемой поверхности и позволяет сократить до оптимального минимума количество чистовых зубьев, выполненных по профильной схеме резания. Режущие зубья протяжки, выполненные по генераторной схеме, позволяют срезать максимальный обрабатываемый слой и тем самым сократить количество черновых зубьев, что в совокупности с оптимальным минимумом чистовых зубьев приводит к уменьшению длины протяжки, что снижает погрешности изготовления протяжки и установки ее при эксплуатации, тем самым повышая качество обработки.

Поскольку профиль черновых режущих зубьев протяжки строго задан математически как проекция относительно профиля обработки, а угол между проекцией, образующей профиль зуба, и профилем обработки задан функцией от величины корригирования, то это позволяет выполнять параметрическое моделирование на ЭВМ, соответственно автоматизировать проектирование, изготавливать и контролировать профиль зубьев протяжки по математической модели. Наибольшая точность образующей режущей кромки; возможность автоматизации проектирования, изготовления и контроля профиля зубьев протяжки по математической модели; минимальная длина протяжки в комплексе способствуют достижению оптимальной точности обработки. Черновые режущие зубья протяжки, выполненные по генераторной схеме, повышают стойкость режущих свойств, что в комплексе с оптимальным минимумом чистовых зубьев позволяет повысить точность обработки и повысить ее качество.

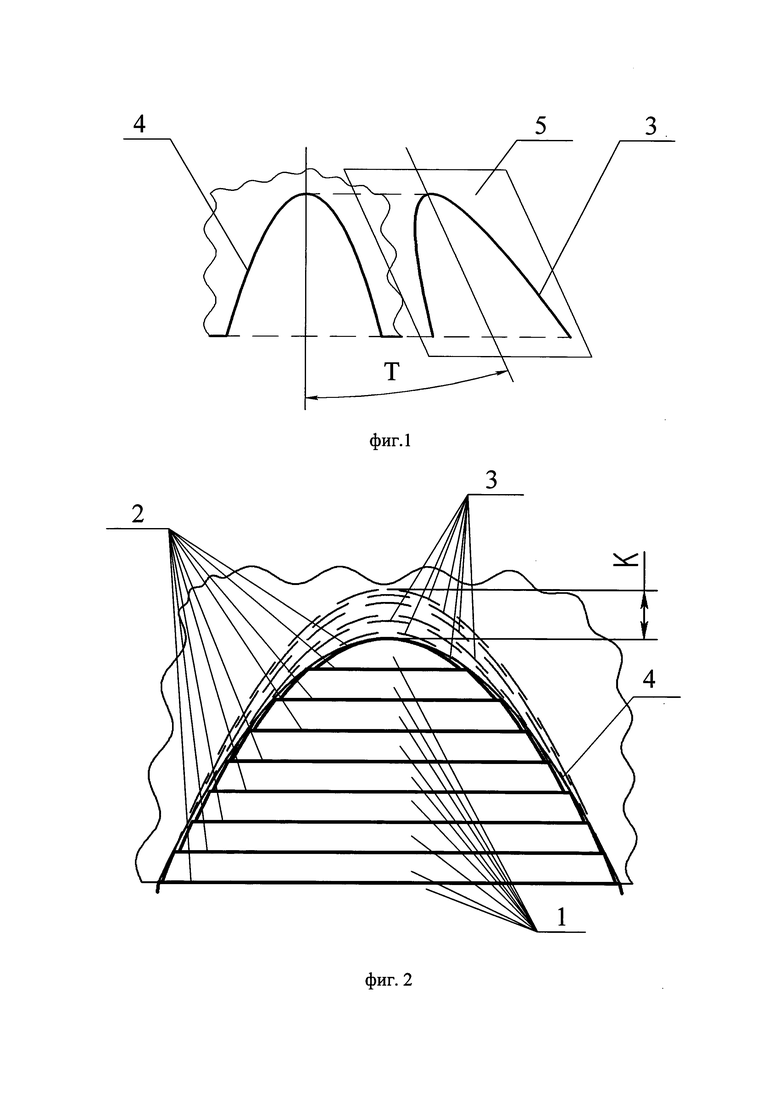

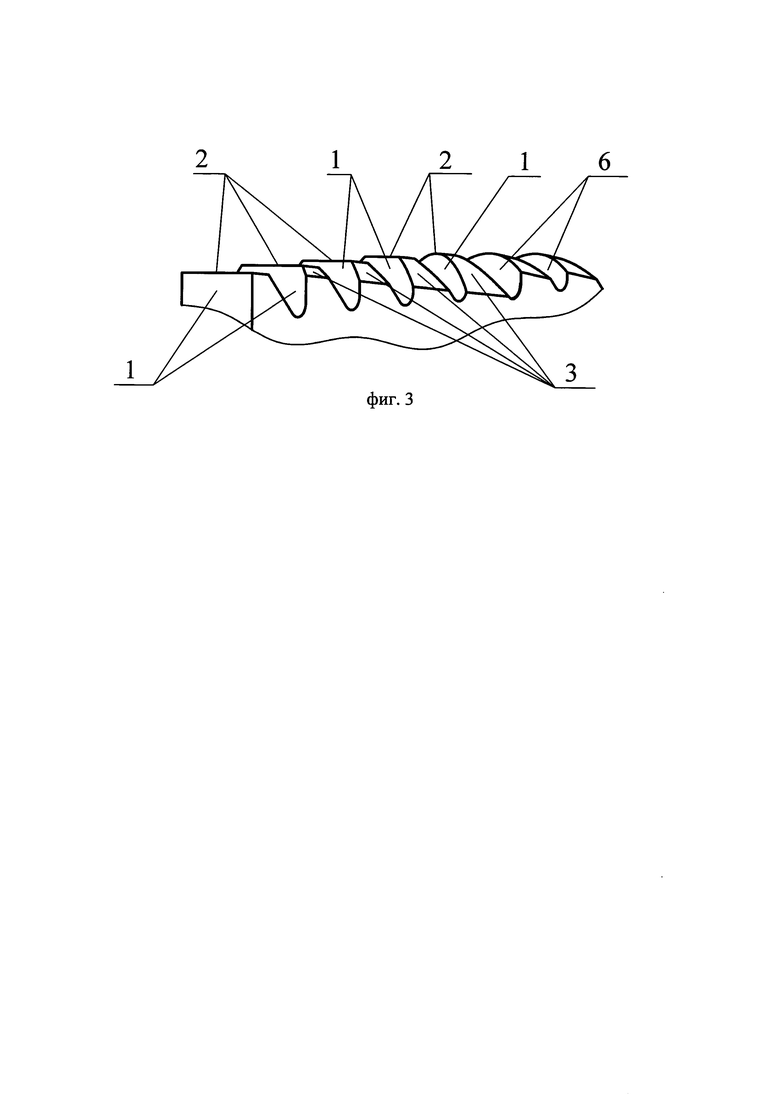

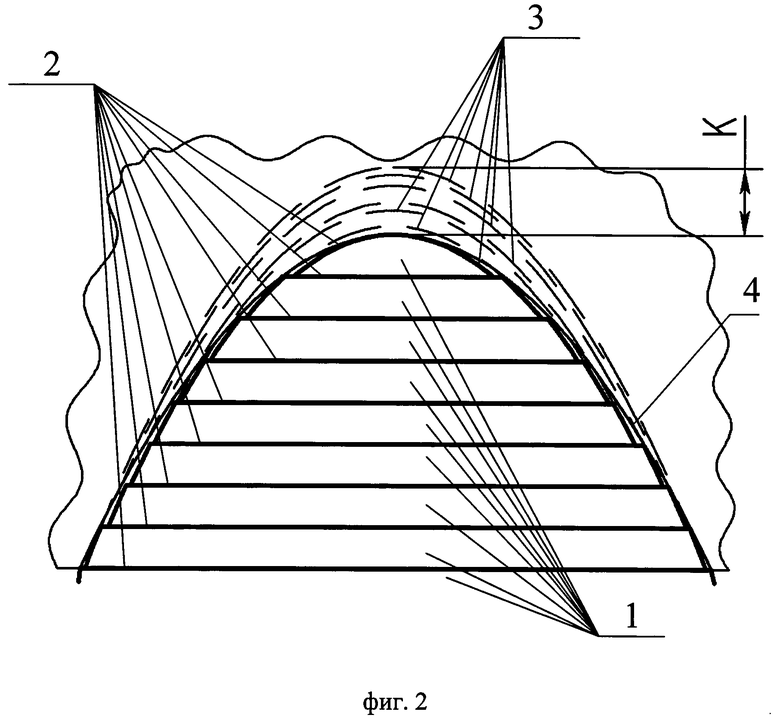

На фиг. 1 показана схема образования профиля чернового режущего зуба косоугольной проекцией профиля обработки; на фиг. 2 - схема расположения черновых режущих зубьев вдоль направления протягивания, на фиг. 3 - элемент режущей части протяжки для обработки фасонного паза в изометрии.

Предлагаемая протяжка генераторная для обработки фасонных поверхностей содержит черновые режущие зубья 1 с режущей кромкой 2, выполненной по генераторной схеме резания, и профилем 3, образованным косоугольной проекцией фасонного профиля обработки 4 на плоскость 5, наклоненную к фасонному профилю обработки 4 под углом T, °. При этом угол T выражается зависимостью:

T=arctg(K),

где K - величина корригирования профиля 3 зубьев 1, мм. Для финишной чистовой обработки генераторная протяжка имеет чистовые зубья 6, выполненные по профильной схеме. Количество черновых и чистовых зубьев рассчитывают в соответствии с технологическими рекомендациями по условиям обработки.

Предлагаемая протяжка генераторная работает следующим образом. Работа протяжки показана на примере изготовления фасонного паза.

Протяжку генераторную для обработки фасонных поверхностей устанавливают на оборудование таким образом, что черновые режущие зубья 1 от привода оборудования (не показан) получают необходимые для любого протягивания виды движения, обеспечивающие продвижение режущей кромки 2 вдоль образующей обрабатываемой поверхности. Для этого на протяжке выполняют требуемое по направлению обработки расположение зубьев 1. Режущая кромка 2 зубьев 1, продвигаясь вдоль образующей обрабатываемой поверхности с фасонным профилем 4, каждым зубом 1 срезает слой материала по генераторной схеме резания, а будучи ограниченная профилем 3, образованным косоугольной проекцией фасонного профиля обработки 4 на плоскость 5, наклоненную к фасонному профилю обработки 4 под углом T, ° (наиболее применим T=40° соответственно величине корригирования K=0,85 мм при протягивании елочных пазов турбинных дисков) выполняет формообразование методом копирования, что позволяет обрабатывать все виды фасонных поверхностей, в том числе на криволинейных участках и на выступах фасонных отверстий и пазов. При этом черновые режущие зубья 1, выполненные по генераторной схеме, срезают наибольший технологически возможный обрабатываемый слой в сравнении с традиционной профильной схемой, применяемой для обработки фасонных поверхностей, что позволяет при меньшем количестве чистовых зубьев 6 осуществить чистовую финишную обработку паза до заданных параметров.

Учитывая строгую математическую зависимость проекционной связи профиля 3 зубьев 1 от профиля обработки 4 и угла T наклонной плоскости 5 как функции от величины корригирования K, расчет, изготовление и контроль профиля 3 зубьев 1 выполняют по параметрической математической модели, задаваемой для каждой обрабатываемой поверхности. После выхода из обрабатываемой детали всех зубьев 1 и 6, протяжка отводится от зоны резания по регламенту оборудования.

Таким образом, предлагаемое изобретение позволяет расширить эксплуатационные возможности генераторной протяжки для обработки фасонных поверхностей и при этом повысить качество обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПРОФИЛЯ ЗУБЬЕВ ШЛИЦЕВЫХ ПРОТЯЖЕК | 2015 |

|

RU2586185C1 |

| Способ изготовления сборной калибрующей протяжки для шлицевых отверстий | 1979 |

|

SU998023A1 |

| СПОСОБ ПРОТЯГИВАНИЯ УШКОВ ДЕТАЛИ ТИПА "ВИЛКА РУЛЕВОГО УПРАВЛЕНИЯ" И ПРОТЯЖНОЙ БЛОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2321477C1 |

| СПОСОБ ПРОТЯГИВАНИЯ ПАЗОВ И ПРОТЯЖНОЙ БЛОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151031C1 |

| Протяжка шпоночная со специальной калибрующей частью | 2020 |

|

RU2739430C1 |

| Головка зубодолбежная для кругового контурного строгания | 1983 |

|

SU1117159A1 |

| Шлицевая протяжка | 1985 |

|

SU1271684A1 |

| Устройство для наружного протягивания | 1979 |

|

SU984739A1 |

| Протяжка | 1985 |

|

SU1256894A1 |

| ПРОТЯЖКА ДЛЯ ОБРАБОТКИ ШПОНОЧНЫХ ВЫСТУПОВ | 1965 |

|

SU173583A1 |

Изобретение относится к области машиностроения, а именно к обработке материалов резанием и может быть использовано для обработки поверхностей инструментом с последовательно расположенными зубьями, в том числе протягивания фасонных пазов и отверстий. Протяжка генераторная для обработки фасонных поверхностей содержит чистовые режущие зубья, выполненные по профильной схеме, и черновые режущие зубья, корригированный профиль каждого из которых выполнен в соответствии с косоугольной проекцией профиля обработки на плоскость, наклоненную к этому профилю обработки под углом, равным арктангенсу величины корригирования профиля зубьев. В результате обеспечивается расширение эксплуатационных возможностей и повышение качества обработки. 3 ил.

Протяжка генераторная для обработки фасонных поверхностей, характеризующаяся тем, что содержит чистовые режущие зубья, выполненные по профильной схеме, и черновые режущие зубья, корригированный профиль каждого из которых выполнен в соответствии с косоугольной проекцией профиля обработки на плоскость, наклоненную к этому профилю обработки под углом, равным арктангенсу величины корригирования профиля зубьев.

| БПТ5 | 0 |

|

SU406658A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦИРКОНИЯ И ГАФНИЯ | 1939 |

|

SU62347A1 |

| Генераторная протяжка | 1975 |

|

SU631273A1 |

| СПОСОБ ПРОТЯГИВАНИЯ ПАЗОВ И ПРОТЯЖНОЙ БЛОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151031C1 |

| Импульсный привод | 1987 |

|

SU1502890A1 |

Авторы

Даты

2021-08-12—Публикация

2020-07-22—Подача