1

Изобретение относится к металлообработке и может быть использовано при изготовлении протяжек.

Цель изобретения - повышение точности изготовления протяжки за счет использования метода непрерывного деления, улучшение режущей способности протяжки путем увеличения задних углов и обеспечение возможности получения профиля режущих элементов, работающих по профильной схеме резания за счет выполнения подъема на зуб по всему профилю зубьев.

На фиг.1 представлена протяжка, общий вид; на фиг.2 - выполнение операции шлифования одинаковых по высоте f

135

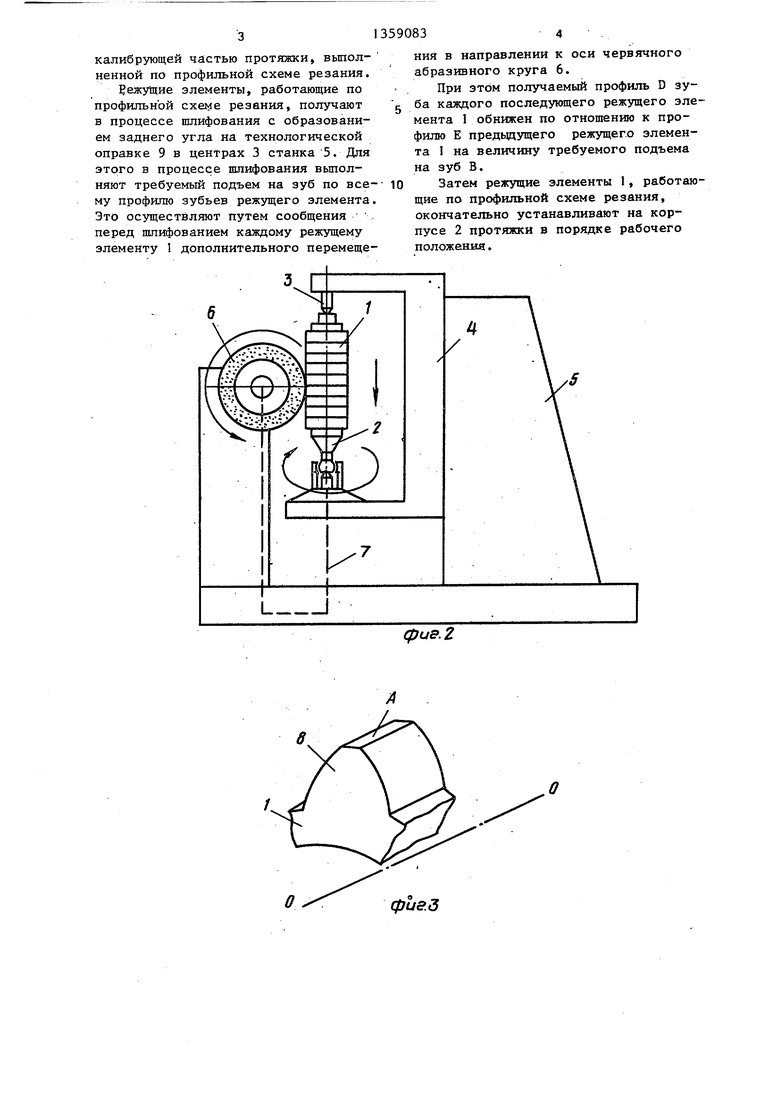

; круга 6., затем сообщают режущему элементу 1 и червячному абразивному кругу 6 согласованные вращательпрямых зубьев режущих элементов, установленных на корпусе протяжки; на фиг.З - прямой зуб режущего элемен-20 le движения. Дополнительно сообщала после операции его шлифования на «ют режущему элементу 1 на техноло- корпусе протяжки, в изометрии; на фиг.4 - вьшолнение операции шлифо- .

гической оправке 9 поступательное движение подачи, направление которого образует с осью оправки задний

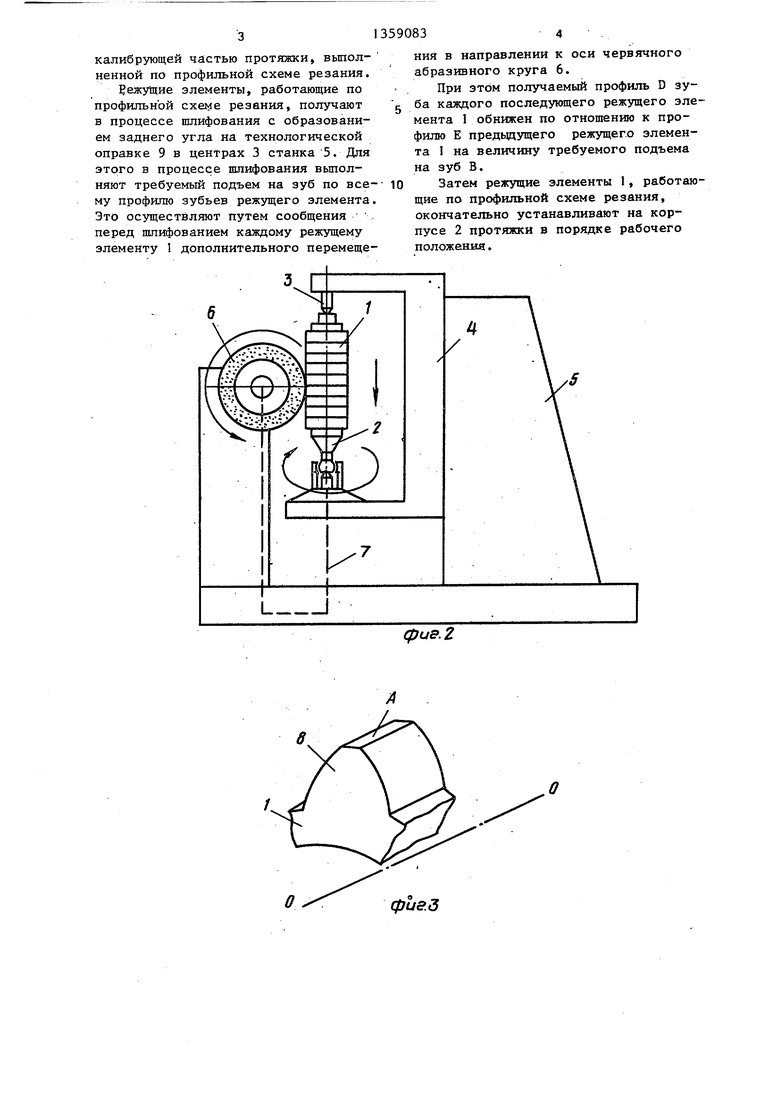

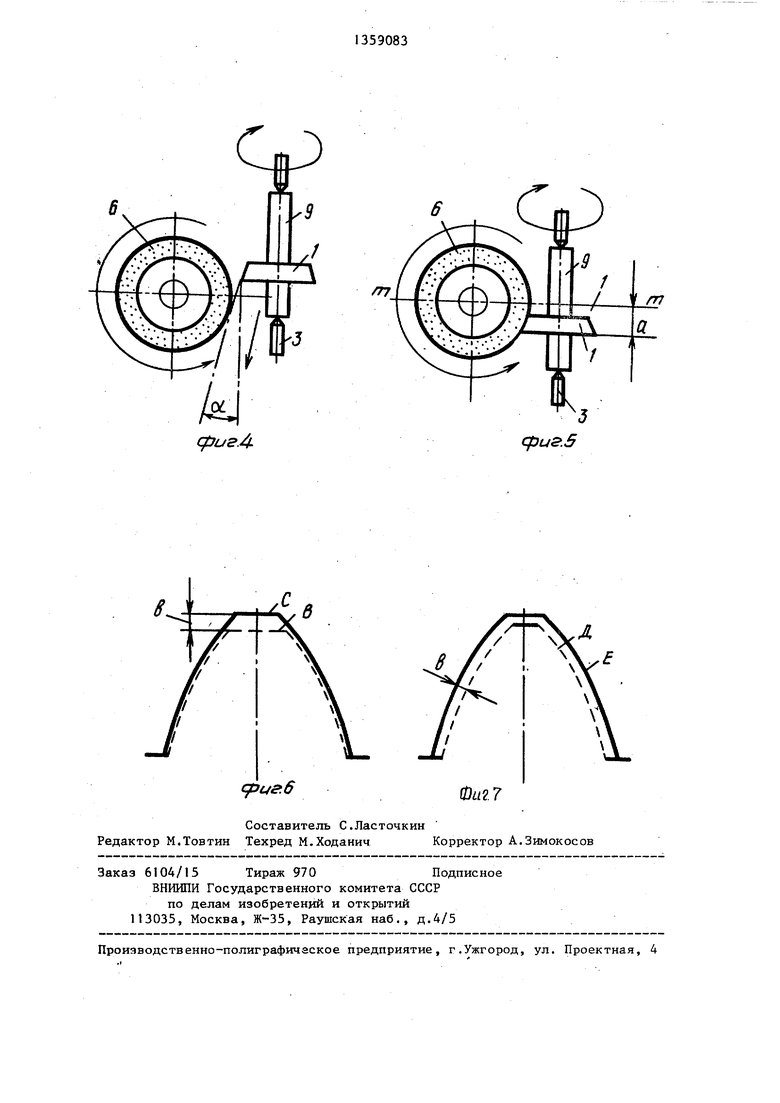

в-ания зубьев режущего элемента, установленного на технологической оправке, с образованием заднего угла методом шлифования напроход; на фиг.З - вариант выполнения операции шлифова-. ния зубьев режущего элемента с образованием заднего угла методом врезания на фиг.6 - профили зубьев двух соседних- режущих элементов, ра- ботающих по генераторной схеме резания, полученные после шлифования по

вершинам зубьев с образованием требуемого подъема на зуб| на фиг.7 - профили зубьев двух соседних режущих элементов, работающих по профильной схеме резания, полученные после операции шлифования зубьев с образо- ванием заднего угла и требуемого подъема на зуб по всему профилю зубьев режущего элемента.

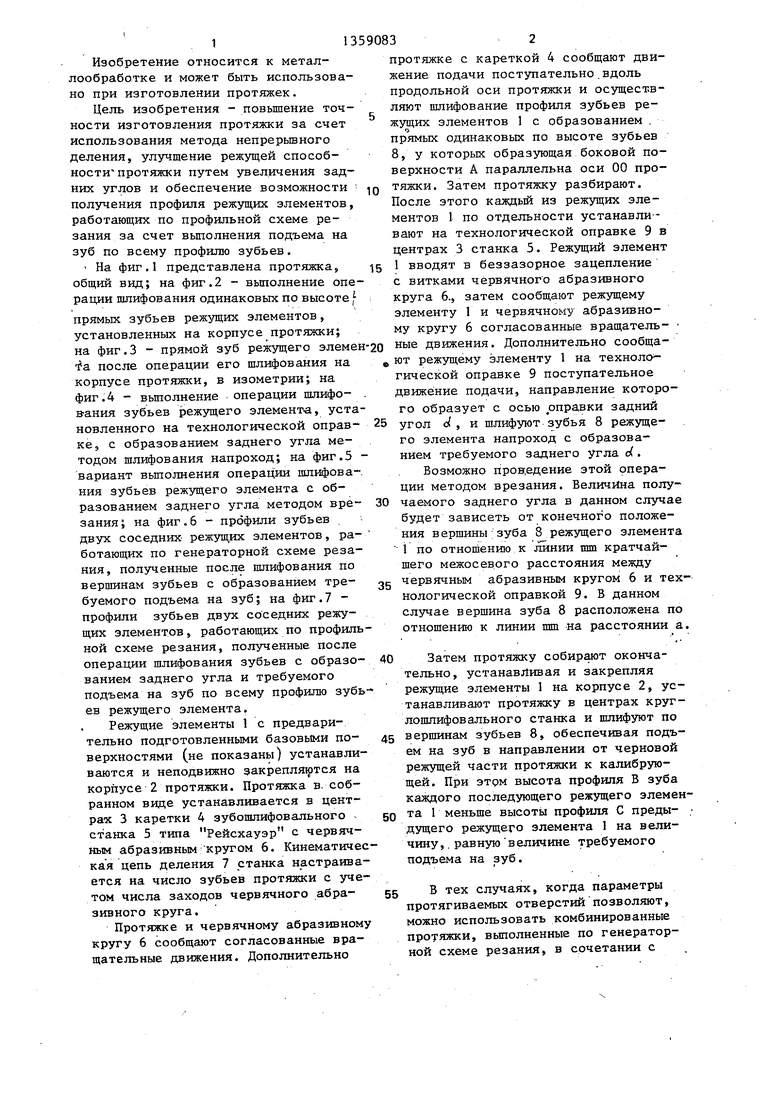

Режущие элементы 1 с предварительно подготовленными базовыми поверхностями (не показаны) устанавливаются и неподвижно закрепля1ртся на корпусе 2 протяжки. Протяжка в. собранном виде устанавливается в центрах 3 каретки 4 зубошлифовального станка 5 типа Рейсхауэр с червячным абразивным кругом 6. Кинематическая цепь деления 7 станка настраивается на число зубьев протяжки с учетом числа заходов червячного абразивного круга.

Протяжке и червячному абразивному кругу 6 сообщаиот согласованные вращательные движения. Дополнительно

590832

протяжке с кареткой 4 сообщают движение подачи поступательно.вдоль продольной оси протяжки и осуществляют шлифование профиля зубьев режущих элементов 1 с образованием , ч

прямых одинаковых по высоте зубьев 8, у которых образующая боковой поверхности А параллельна оси 00 тяжки. Затем протяжку разбирают. После этого каждый из режущих элементов 1 по отдельности устанавливают на технологической оправке 9 в центрах 3 станка 5. Режущий элемент

)5 1 вводят в беззазорное зацепление с витками червячного абразивного

; круга 6., затем сообщают режущему элементу 1 и червячному абразивному кругу 6 согласованные вращатель-20 le движения. Дополнительно сообща«ют режущему элементу 1 на техноло- .

le движения. Дополнительно сообщат режущему элементу 1 на техноло-

гической оправке 9 поступательное вижение подачи, направление которого образует с осью оправки задний

угол с( , и шлифуют зубья В режущего элемента напроход с образованием требуемого заднего угла с(.

Возможно процедение этой операции методом врезания. Величина получаемого заднего угла в данном случае будет зависеть от конечного положения вершины зуба 8 режущего элемента 1 по отношению к линии mm кратчайшего межосевого расстояния между

червячным абразивным кругом 6 и технологической оправкой 9. В данном случае вершина зуба 8 расположена по отношению к линии шт на расстоянии а.

Затем протяжку собирают окончательно, устанавливая и закрепляя режущие элементы 1 на корпусе 2, устанавливают протяжку в центрах круг- лошлифовального станка и шлифуют по вершинам зубьев 8, обеспечивая подъем на зуб в направлении от черновой режущей части протяжки к калибрующей. При этом высота профиля В зуба каждого последующего режущего элемента 1 меньше высоты профиля С предыдущего режущего элемента 1 на величину, .равную величине требуемого подъема на зуб.

В тех случаях, когда параметры протягиваемых отверстий позволяют, можно использовать комбинированные протяжки, вьшолненные по генераторной схеме резания, в сочетании с

калибрующей частью протяжки, выпол- ненной по профильной схеме резания.

режущие элементы, работающие по профильной схеме резания, получают в процессе шлифования с образованием заднего угла на технологической оправке 9 в центрах 3 станка 5. Для этого в процессе шлифования вьшол- няют требуемый подъем на зуб по всему профилю зубьев режущего элемента. Это осуществляют путем сообщения перед шлифованием каждому режущему элементу 1 дополнительного перемеще

НИИ в направлении к оси червячного абразивного круга 6.

При этом получаемый профиль D зуба каждого последующего режущего элемента 1 обнижен по отношению к профилю Е предьщущего режущего элемента 1 на величину требуемого подъема на зуб В.

Затем режущие элементы 1, работающие по профильной схеме резания, окончательно устанавливают на корпусе 2 протяжки в порядке рабочего положения.

Cpuff.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПРОФИЛЯ ЗУБЬЕВ ШЛИЦЕВЫХ ПРОТЯЖЕК | 2015 |

|

RU2586185C1 |

| Способ шлифования боковых поверхностей профиля зубьев цельной калибрующей шлицевой протяжки | 1979 |

|

SU1058759A1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ОТДЕЛОЧНОЙ ОБРАБОТКИ | 2009 |

|

RU2429110C2 |

| Способ изготовления сборной калибрующей протяжки для шлицевых отверстий | 1979 |

|

SU998023A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОЛЕЗВИЙНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2006 |

|

RU2306208C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОСКОРОСТНОЙ ОТДЕЛОЧНОЙ ОБРАБОТКИ | 2009 |

|

RU2431558C2 |

| СПОСОБ ПРАВКИ АБРАЗИВНОГО КРУГА | 2013 |

|

RU2538519C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2202460C2 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| Устройство для обработки периодически повторяющихся участков с фасонной поверхностью на деталях типа тела вращения | 1976 |

|

SU657973A1 |

фие.З

т

дзиг.5

Л

Фи2.7

Составитель С.Ласточкин Редактор М.Товтин Техред М.Ходанич Корректор А.Зимокосов

Заказ 6104/15 Тираж 970Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

| Способ изготовления сборной калибрующей протяжки для шлицевых отверстий | 1979 |

|

SU998023A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-12-15—Публикация

1985-04-05—Подача