Изобретение относится к производству изделий тонкой керамики, используемых в качестве деталей химических аппаратов, посуды, декоративно-художественных изделий.

Известна шихта следующего состава, мас.%: каолин 13,0; пластичная глина 30,0; кварцевый песок 27,0; нефелин-сиенит 20,0; сподумен 10,0 [1]. Недостатком такой шихты является относительно высокая температура обжига изделий.

Задачей изобретения является снижение температуры обжига изделий.

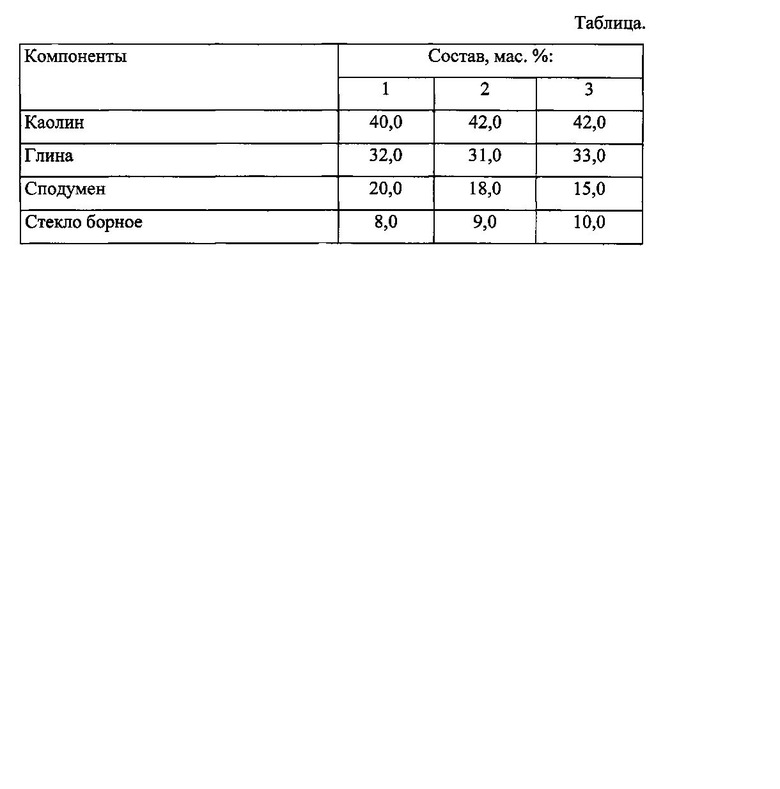

Технический результат достигается тем, что шихта для изготовления тонкой керамики, содержащая каолин, глину, сподумен и плавень, в качестве плавня используют стекло борное при следующем соотношении компонентов, мас.%: каолин 40,0-42,0; глина 31,0-33,0; сподумен 15,0-20,0; стекло борное 8,0-10,0.

В таблице приведены составы шихты.

В составе шихты могут быть использованы качественные каолины и глины любых месторождений, например каолин Просяновского месторождения, характеризующийся следующим химическим составом, мас.%: SiO2 46,02-46,5; TiO2 0,47-0,52; Al2O3 38,69-40,17; Fe2O3 0,55-0,92; CaO 0,05-0,19; п.п.п. 13,34-13,97; глина Веселовского месторождения, имеющая следующий химический состав, мас.%: SiO2 47,6-55,5; TiO2 0,9-1,4; Al2O3 28,0-35,5; Fe2O3 0,6-0,9; СаО 0,6-1,5; MgO 0,2-0,7; K2O 1,7-2,3; Na2O 0,4-0,6; п.п.п. 8,5-10,1; любое стекло борное (стеклообразователь B2O3).

Компоненты дозируют в требуемых количествах. В шаровую мельницу загружают компоненты, заливают воду и проводят измельчение компонентов до остатка 3-4% на сите 0056. Влажность шликера принимают 36-46%. С применением полученного шликера в гипсовых формах отливают изделия требуемой конфигурации. Отлитые изделия подвяливают в формах до влажности 18-21%, при которой отливки свободно отделяются от стенок форм. Затем изделия сушат до влажности 1-6%. Обжиг изделий проводят при температуре 1200-1220°C. Возможно последующее глазурование изделий (второй обжиг при температуре 850-950°C).

Источники информации

1. Будников П.П. и др. Химическая технология керамики и огнеупоров / Под ред. П.П. Будникова. - М.: Стройиздат, 1972. - С. 524.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2336243C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2009 |

|

RU2391311C1 |

| ФАРФОРОВАЯ МАССА | 2006 |

|

RU2334725C2 |

| ФАЯНСОВАЯ МАССА | 2008 |

|

RU2358950C1 |

| ФАРФОРОВАЯ МАССА | 2013 |

|

RU2513821C1 |

| ФАРФОРОВАЯ МАССА | 2006 |

|

RU2333899C1 |

| ФАЯНСОВАЯ МАССА | 2010 |

|

RU2417187C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2329989C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2015 |

|

RU2590159C1 |

| ФАРФОРОВАЯ МАССА | 2006 |

|

RU2334722C2 |

Изобретение относится к производству изделий тонкой керамики, используемых в качестве деталей химических аппаратов, посуды, декоративно-художественных изделий. Шихта содержит следующие компоненты, мас.%: каолин 40,0-42,0; глина 31,0-33,0; сподумен 15,0-20,0; стекло борное 8,0-10,0. Технический результат - снижение температуры обжига изделий. 1 табл.

Шихта для изготовления тонкой керамики, содержащая каолин, глину, сподумен и плавень, отличающаяся тем, что в качестве плавня содержит стекло борное, при следующем соотношении компонентов, мас.%: каолин 40,0-42,0; глина 31,0-33,0; сподумен 15,0-20,0; стекло борное 8,0-10,0.

| БУДНИКОВ П.П | |||

| и др | |||

| "Химическая технология керамики и огнеупоров", Москва, Стройиздат, 1972, с.524 | |||

| ФАЯНСОВАЯ МАССА | 2008 |

|

RU2360886C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2509744C1 |

| DE 212011100010 U1, 19.04.2012 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2016-06-10—Публикация

2015-05-27—Подача