Настоящее изобретение относится к способу загрузки и выгрузки пресс-форм на формовочной машине для формования частей из вспененных пластиков.

В формовании частей из вспененных пластиков известна машина, описанная, например, в Европейском патенте EP-А-0968805, зарегистрированном на имя Заявителя, содержащая стационарную раму с окном, расположенным выше опорной поверхности машины, для введения пресс-форм; и пресс-форму, содержащую две взаимосвязанные полуформы, загружаемые в машину в соответствии с последовательностью загрузки, включающей:

- первый этап, заключающийся в установке и присоединении рамы для сопряжения машины с пресс-формой к пресс-форме для образования формующего узла, содержащего пресс-форму и раму для сопряжения, и впуски для подачи пластикового материала для формования и рабочей текучей среды;

- второй этап, заключающийся в продвижении формующего узла к стационарной раме;

- третий этап, заключающийся в подъеме формующего узла на уровень окна; и

- четвертый этап, заключающийся в загрузке формующего узла в рабочее положение посредством физического и функционального сопряжения стационарной рамы около окна, в котором формующий узел прикрепляют к стационарной раме.

В рабочем положении пресс-форма автоматически присоединяется к питающим потокопроводам, по которым подают гранулированный пластиковый материал и рабочие текучие среды, например сжатый воздух и пар.

В рабочем положении полуформы делают подвижными друг относительно друга посредством прикрепления первой полуформы, присоединенной к питающим потокопроводам, к стационарной раме машины около окна; прикрепляют вторую полуформу к подвижной раме машины, обращенной к окну; обеспечивают возможность перемещения двух полуформ друг относительно друга и перемещают подвижную раму к стационарной раме и от нее в заданной рабочей последовательности.

Одной из основных проблем известных формовочных машин указанного выше типа является аккуратная загрузка формующего узла на подъемник, перемещаемый в машине в вертикальном направлении, для осуществления третьего этапа, описанного выше.

В этой связи важно понимать, что формующий узел может весить несколько тонн, что он всегда не сбалансирован (при вывешивании всегда наклонен относительно вертикали) и при прикреплении его к подъемнику принимает относительно машины точное, окончательное, рабочее положение, которое за исключением перемещений формующего узла в машине на третьем и четвертом этапах остается по существу неизменным в течение всего рабочего цикла машины. Таким образом, прикрепление формующего узла к подъемнику включает неопределенное количество операций (варьирующихся при установке одного или другого узла) по установке и балансировке, являющихся не только затратными по времени, но и осуществляемых, когда машина выключена, и в случае, когда машина работает со средней скоростью выпуска продукции, что может вести к сокращению вплоть до половины номинальной производительности машины.

Задачей настоящего изобретения является создание способа загрузки пресс-формы в формовочную машину для формования частей из вспененных пластиков и выгрузки пресс-формы из машины, разработанного для исключения указанных выше недостатков.

Согласно настоящему изобретению создан способ загрузки пресс-формы в формовочную машину для формования частей из вспененных пластиков и выгрузки пресс-формы из машины по п.1 формулы изобретения и предпочтительно по любому одному из следующих пунктов, зависимых непосредственно или опосредованно от п.1.

Вариант осуществления настоящего изобретения, не ограничивающий его объем, описан в качестве примера со ссылками на прилагаемые чертежи, на которых изображено:

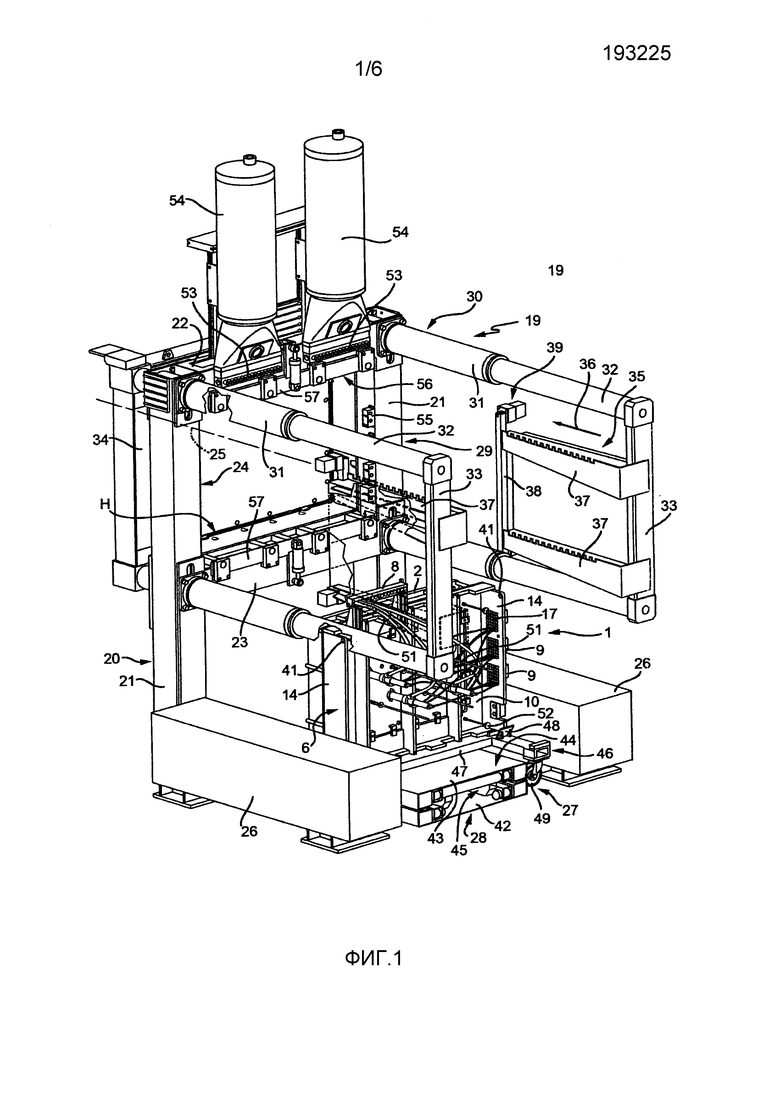

на фиг.1 - вид в перспективе (с удаленными частями для большей ясности чертежа) формовочной машины для формования частей из вспененных пластиков для осуществления способа согласно настоящему изобретению;

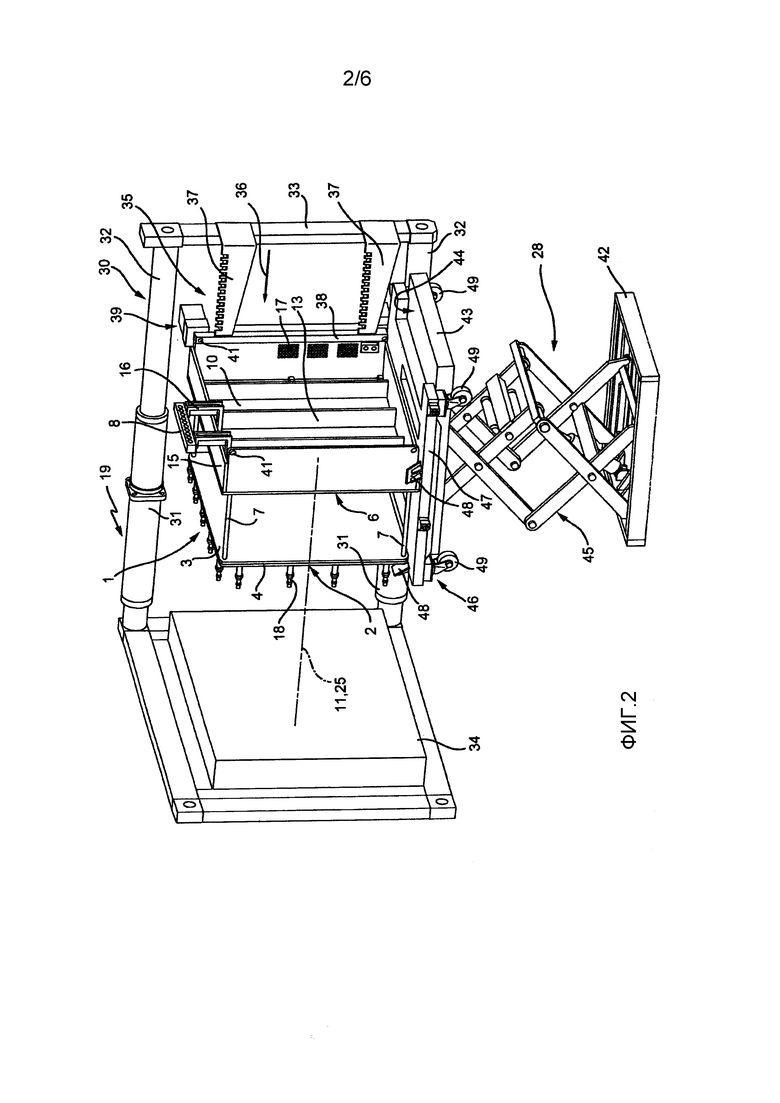

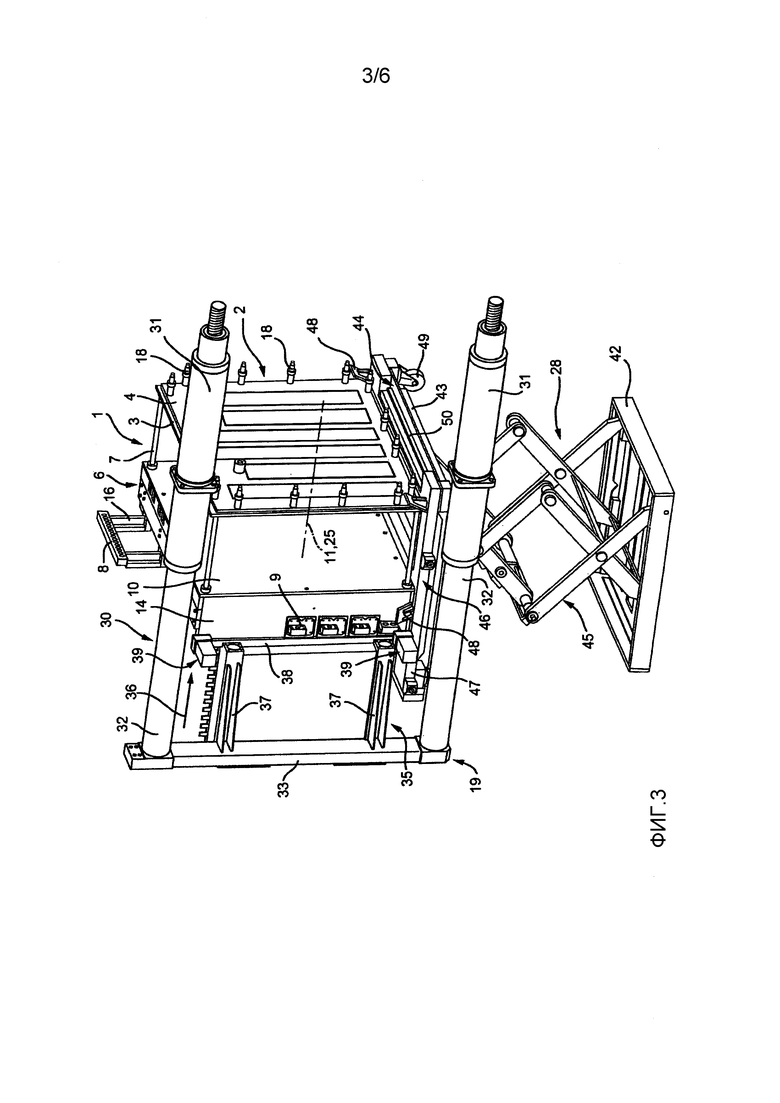

на фиг.2 и 3 - два вида, соответственно - спереди и сзади, в перспективе (с удаленными частями для большей ясности чертежей) машины, представленной на фиг.1, в другом рабочем положении;

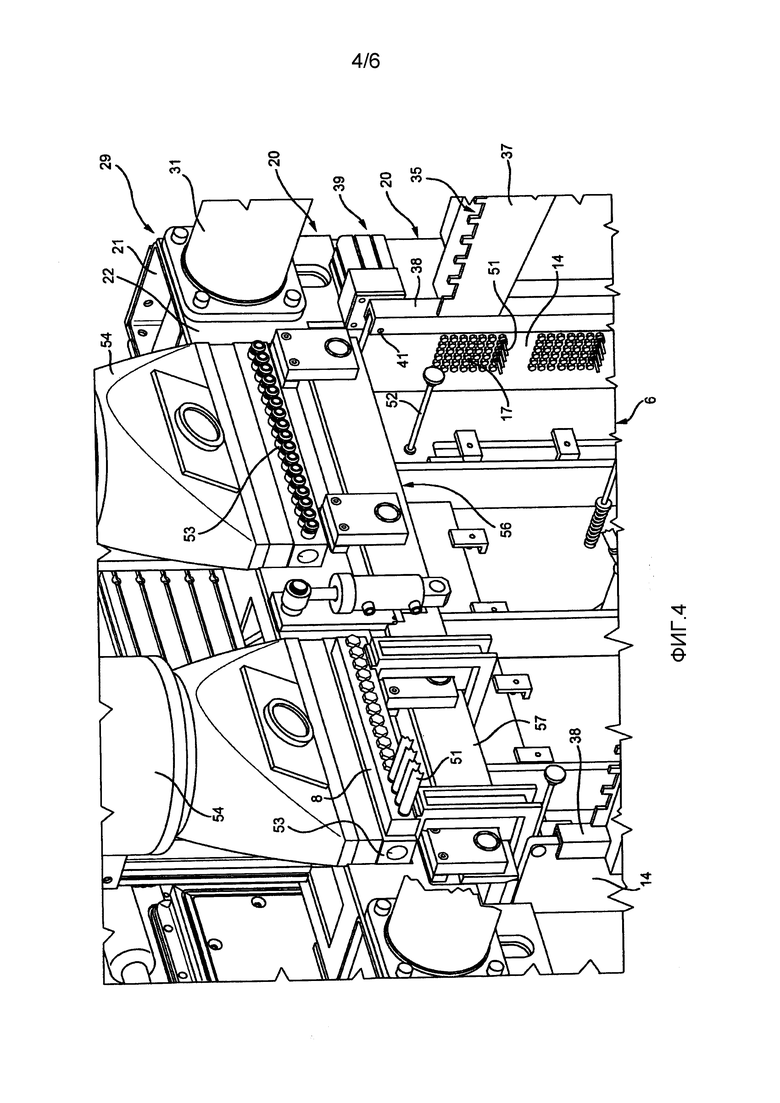

на фиг.4 - первый блок машины, представленной на фиг.1, в большем масштабе;

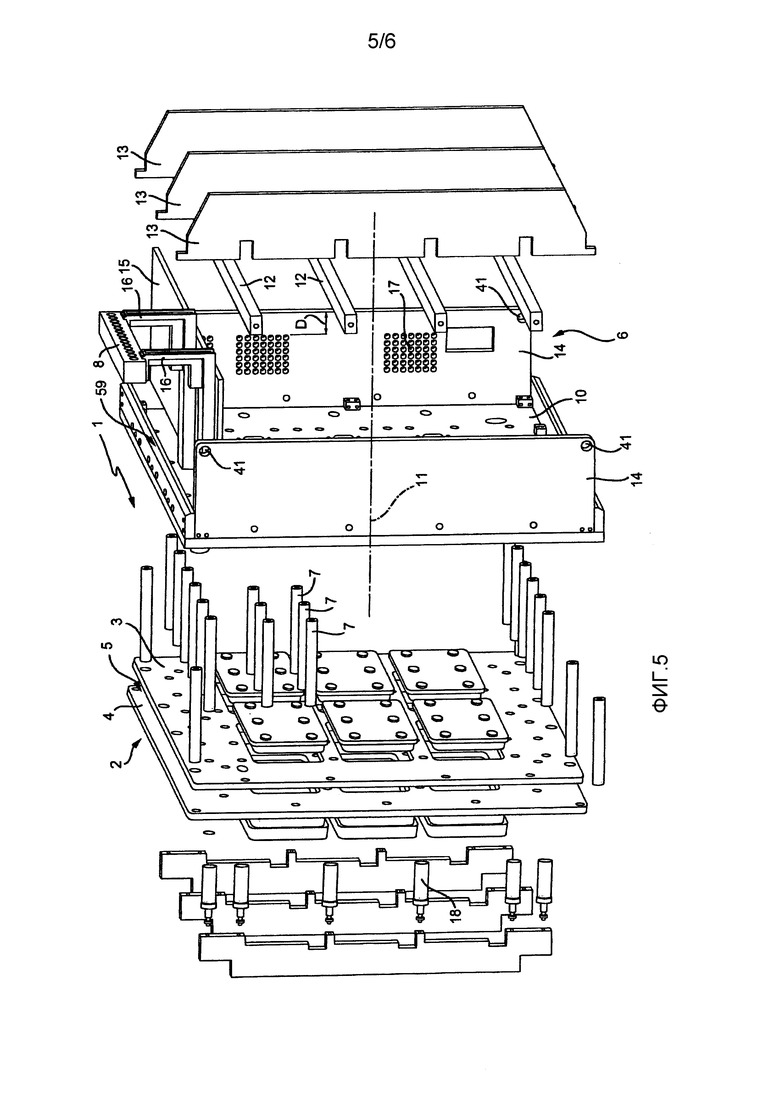

на фиг.5 - вид в перспективе в разобранном состоянии второго блока машины, представленной на фиг.1;

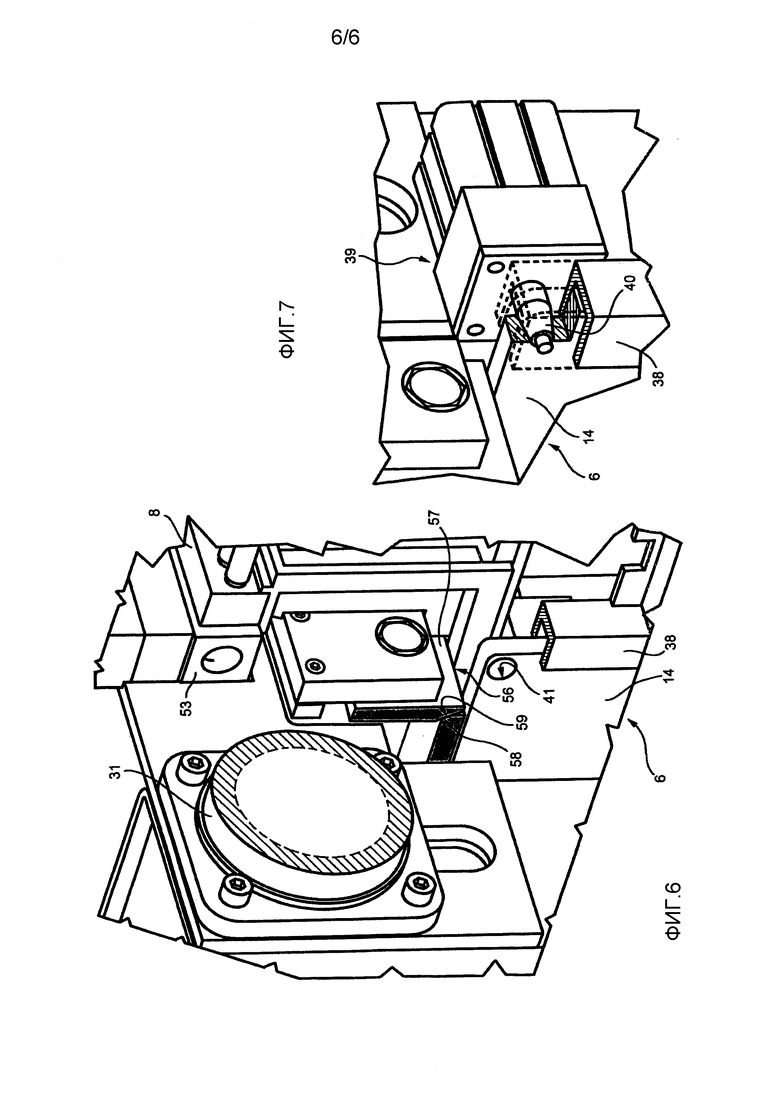

на фиг.6 и 7 - соответствующие блоки машины, представленной на фиг.1, в большем масштабе.

Позицией 1 на фиг.5 обозначен, в целом, формующий узел, содержащий пресс-форму 2, в свою очередь, содержащую две обращенные друг к другу полуформы 3 и 4, определяющие камеру 5 для формования вспененного пластикового материала. Формующий узел 1 также содержит раму 6, присоединенную интегрально к полуформе 3 посредством ряда трубчатых стяжек 7 и, в свою очередь, содержащую: первый ряд верхних передних соединителей 8, присоединенных к формующей камере 5 посредством части трубчатых стяжек 7, для подачи пластикового материала для формования в формующую камеру 5; и второй ряд боковых передних соединителей 9, присоединенных к формующей камере 5 посредством дополнительной части трубчатых стяжек 7, для подачи рабочих текучих сред (сжатого воздуха, воды и т.д.) в формующую камеру 5.

Рама 6 содержит плиту 10, обращенную к полуформе 3 и присоединенную к полуформе 3 посредством трубчатых стяжек 7, расположенную перпендикулярно к продольной оси 11 пресс-формы 2 и содержащую (со стороны, противоположной стороне, обращенной к полуформе 3): ряд армирующих поперечин 12, расположенных подобно оси 11 по существу горизонтально, при использовании; ряд армирующих пластин 13, расположенных перпендикулярно поперечинам 12 и оси 11 и по существу вертикально, при использовании; и два фланца 14, расположенных параллельно пластинам 13 и проходящих вдоль соответствующих боковых краев плиты 10.

Плита 10 снабжена пластиной 15, расположенной вблизи верхнего бокового края плиты 10 и горизонтально при использовании, проходящей между фланцами 14, перпендикулярно плите 10 и фланцам 14, и с ее помощью поддерживают верхние передние соединители 8 на кронштейне 16. В варианте осуществления (не показан) содержится два или большее количество кронштейнов 16, каждый из которых снабжен соответствующим рядом верхних передних соединителей 8. Боковые передние соединители 9 (см. фиг.3), с другой стороны, расположены на наружной поверхности одного из фланцев 14, и сообщены с рядом сквозных отверстий 17, выполненных во фланце 14, на минимальном расстоянии D от свободного края фланца 14.

Наконец, формующий узел 1 содержит ряд запорных пальцев 18, выступающих (параллельно оси 11) от стороны, противоположной стороне полуформы 4, обращенной к полуформе 3.

Рама 6 представляет собой средства сопряжения, с помощью которых пресс-форму 2 присоединяют к формовочной машине 19. Другими словами, пресс-форма 2 является полностью типовой, а рама 6 специально разработана для машины 19 для присоединения пресс-формы 2 к машине 19.

Как показано на фиг.1, машина 19 содержит промежуточный портал 20, расположенный вертикально и содержащий две стойки 21, соединенные верхней поперечиной 22 и промежуточной поперечиной 23. Вместе с верхними частями стоек 21 поперечины 22 и 23 образуют по существу прямоугольное окно 24, имеющее горизонтальную ось 25, перпендикулярную порталу 20, расположенное на заданной высоте H от опорной поверхности машины 19, называемой далее «полом».

Машина 19 также содержит два короба 26, каждый из которых лежит на полу, выступает назад от соответствующей стойки 21 в направлении, перпендикулярном порталу 20 и параллельном оси 25, и определяет вместе с другим коробом 26 и полом проход 27, в котором располагается в фиксированном положении платформа 28 для подъема формующего узла 1 из опущенного положения на полу в поднятое положение на высоту H (и наоборот). Платформа 28 уже прохода 27, и между ней и коробами 26 образуются два прохода заданной ширины на полу.

Порталом 20 и коробами 26 определена стационарная рама 29 машины 19, содержащая также подвижную раму 30, в свою очередь, содержащую две пары гидроцилиндров 31 двухстороннего действия, прикрепленных к порталу 20, к четырем углам параллелограмма соосно оси 25. Более конкретно, в местах перекрещивания с верхней поперечиной 22 и промежуточной поперечиной 23 каждая стойка 21 соединена с проходящими насквозь стационарными промежуточными корпусами соответствующей пары гидравлических цилиндров 31; и каждый гидравлический цилиндр 31 каждой пары содержит сквозной поршень 32, задний конец которого, расположенный над соответствующим коробом 26, соединен с задним концом другого поршня 32 по существу вертикальной штангой 33, параллельной стойке 21. Передние концы всех четырех поршней 32 соединены с соответствующими углами прямоугольной плиты 34 соосно с осью 25, которая при использовании присоединена, с возможностью отсоединения, известным образом (не показано) к полуформе 4 посредством пальцев 18.

Подвижная рама 30 содержит также перемещающее устройство 35, перемещаемое поршнями 32 в рабочем направлении 36, параллельном оси 25, из выдвинутого положения, в котором перемещающее устройство 35 принимает и поддерживает формующий узел 1, в переднее положение, в котором перемещающее устройство 35 высвобождает формующий узел 1, укладывая его на стационарную раму 29 около окна 24.

Каждая штанга 33 перемещающего устройства 35 содержит: два кронштейна 37, жестко соединенных со штангой 33, расположенных между соответствующими поршнями 32 и параллельно им, и проходящих от штанги 33 к порталу 20; и вертикальную направляющую 38, выполненную интегрально со свободными концами соответствующих кронштейнов 37, расположенную параллельно штанге 33 и имеющую U-образное поперечное сечение, определяющее продольную канавку, вогнутая сторона которой обращена к порталу 20, и глубина которой самое большее равна расстоянию D, а ширина приближается к толщине фланцев 14, но не меньше их толщины. Направляющие 38 расположены симметрично относительно оси 25 и имеют, по меньшей мере, ту же длину, что и фланцы 14; а продольные оси их канавок расположены друг от друга на том же расстоянии, что и средние плоскости фланцев 14.

Каждая направляющая 38 снабжена на каждом ее конце электромеханическим запорным устройством 39, содержащим конический болт 40, расположенный в поперечном направлении к оси 25, который перемещают сквозь продольную канавку соответствующей направляющей 38 для сопряжения с соответствующим сквозным отверстием 41 в соответствующем фланце 14 и для прикрепления формующего узла 1 к соответствующей направляющей 38.

Как показано на фиг. 2 и 3, платформа 28 содержит: плоское основание, покоящееся на полу и прикрепленное к нему; верхнюю плиту 43, имеющую верхнюю опорную поверхность 44; и гидравлически выдвигаемую складываемую гармошкой раму 45 для перемещения плиты 43 из опущенного положения, при котором она лежит на основании 42, в поднятое положение, по существу на уровне нижних концов направляющих 38 (и наоборот), для удерживания опорной поверхности 44 все время в положении, перпендикулярном направляющим 38, т.е. в горизонтальном положении.

Как показано на фиг. 2 и 3, формовочная машина 19 содержит также: тележку 46, содержащую опорную плиту 47 постоянной толщины, снабженную сверху элементами 48 для поперечного и продольного базирования, взаимодействующими с конкретным формующим узлом 1 и определяющими его заданное первое положение на тележке 46. Опорная плита 47 снабжена снизу, по меньшей мере, четырьмя колесами 49 (по меньшей мере, два из которых являются поворотными самоориентирующимися колесами), достаточно высокими, чтобы поверхность опорной плиты 47 была выше опорной поверхности 44 при опущенном положении плиты 43.

Опорная плита 47 шире платформы 28 и уже прохода 27 и выполнена с возможностью охвата платформы 28 колесами 49, опирающимися на пол внутри боковых проходов, ограниченных платформой 28 внутри прохода 27.

Формовочную машину 19 можно загружать выборочно рядом пресс-форм, подобных описанной пресс-форме 2, при условии, что каждая пресс-форма снабжена соответствующей рамой 6 для сопряжения. Рамы 6 очевидно отличаются в зависимости от той или иной используемой пресс-формы количеством и расположением трубчатых стяжек 7, но одинаковы в отношении общих размеров, расположения и размеров фланцев 14 и расположения верхних и боковых передних соединителей 8 и 9, для обеспечения правильной припасовки формующего узла 1 к формовочной машине 19.

Когда формующие узлы 1 не используют, каждый из них хранят на соответствующей тележке 46, специально предназначенной для формующего узла 1 и составляющей интегральную часть формующего узла 1. Тележкой 46 в действительности фактически определяется позиционирующая и загрузочная платформа для соответствующего формующего узла 1, и ее базирующие элементы расположены относительно опорной плиты 47 таким образом, чтобы посредством простого позиционирования тележки 46 в заданное второе положение, при котором колеса тележки располагаются по обе стороны платформы 28, при контакте ее переднего края со стационарным базирующим элементом 50 (см. фиг. 3), расположенным на верхней плите 43 платформы 28, фланцы 14 могут быть расположены непосредственно под направляющими 38 и очень точно выставлены относительно направляющих 38. Следует отметить, что заданные первое и второе положения сочетаются для определения в любое время предварительно выбранного положения формующего узла (1) относительно машины (19) при загрузке пресс-формы (2) в машину (19).

Каждый формующий узел 1, когда его не используют, хранят не только на его собственной тележке 46, но также в подготовленном к использованию состоянии, т.е. в таком состоянии, при котором верхние и боковые передние соединители 8 и 9 соединены потокопроводами 51 (см. фиг. 1) с формующей камерой 5.

Полуформы 3 и 4, когда их не используют, а также, как это пояснено ниже, во время части этапа загрузки формующего узла 1 в формовочную машину 19 скреплены как одно целое друг с другом крепежными винтами 52 (см. фиг. 1), пропущенными сквозь плиту 10 и извлекаемыми снаружи.

Для подготовки формовочной машины 19 к изготовлению заданной части соответствующий формующий узел 1 выводят на соответствующей тележке 46 из резерва; и тележку 46, все еще стоящую на полу, при том, что колеса тележки располагаются по обе стороны опущенной платформы 28, упирают в базирующий элемент 50.

Как было сказано ранее, когда тележка 46 находится в этом положении, а перемещающее устройство 35 находится в выдвинутом положении, фланцы 14 рамы 6 располагаются непосредственно под направляющими 38 и точно выставлены относительно направляющих 38.

На формовочной машине 19 всю работу, требующую большой затраты времени по балансировке и установке формующего узла 1 (которая составляет, грубо говоря, 9/10 времени полной замены пресс-формы), таким образом, выполняют «вне машины», т.е. в то время, пока формовочная машина 19 работает с использованием другой пресс-формы.

Затем активизируют платформу 28 для вертикального подъема верхней плиты 43 вместе с формующим узлом 1 и тележкой 46 для установки формующего узла (1) соосно с окном (24), и при этом свободные задние края фланцев 14 скользят вдоль направляющих 38. Так как верхняя плита 43 удерживает фланцы 14 очень точно в положении, параллельном направляющим 38, и остается параллельной сама себе и перпендикулярной относительно направляющих 38 в течение всего пути ее перемещения вверх, фланцы 14 скользят точно вдоль направляющих 38 вверх до высоты Н, т.е. до их остановки по сигналу датчиков положения (не показаны), в положении, в котором отверстия 41 во фланцах 14 совмещаются с болтами 40 соответствующих запорных устройств 39, которые затем активизируют для прикрепления формующего узла 1 к перемещающему устройству 35. После этого платформа 28 может быть отведена вниз от формующего узла 1, подвешенного на перемещающем устройстве 35, для опускания тележки 46 на пол.

В это время активизируют гидравлические цилиндры 31 для перемещения подвижной рамы 30 в рабочем направлении 36 и, таким образом, перемещают перемещающее устройство 35 в переднее положение и одновременно отсоединяют плиту 34 от портала 20. Когда перемещающее устройство 35 находится в переднем положении, формующий узел 1 с пресс-формой 2, все еще закрытой и скрепленной с помощью крепежных средств 52, находится в промежуточном положении, в котором он еще физически и функционально не присоединен к формовочной машине 19, но просто пропущен через окно 24, и при этом верхние передние соединители 8 обращены к выпускам 53 и по существу контактируют с выпусками 53 емкостей 54 для гранулированного пластикового материала, прикрепленных к верхней поперечине 22 портала 20, а боковые передние соединители 9 обращены к выпускам 55 и по существу контактируют с выпусками 55 для подачи рабочей текучей среды, расположенным на одной из стоек 21 портала 20. В этом промежуточном положении формующий узел 1 может быть безопасно освобожден от перемещающего устройства 35 и оставлен на стационарной раме 29 посредством извлечения болтов 40.

Формующий узел 1 перемещают в рабочем направлении 36 в его конечное положение, присоединяют физически и функционально к формовочной машине 19 посредством активизирования запорного устройства 56, прикрепленного к порталу 20 и содержащего две горизонтальные балки 57. Эти балки подвешены на верхней и промежуточной поперечинах 22 и 23 вдоль верхнего и нижнего краев окна 24 соответственно, и их перемещают, сближая друг с другом и отдаляя друг от друга с помощью гидравлических цилиндров, и каждая из них имеет скошенный боковой край 58 (см. фиг. 6), который при перемещении одной балки 57 к другой балке 57 в закрытое положение, когда формующий узел 1 находится в промежуточном положении, взаимодействует с соответствующей скошенной поверхностью 59 рамы 6 для перемещения формующего узла 1 в его конечное переднее положение, и в то же время прикрепляют формующий узел 1 к порталу 20 и присоединяют верхние передние соединители 8 к выпускам 53, а боковые передние соединители 9 присоединяют к выпускам 55.

Затем активизируют гидравлические цилиндры 31 для возвращения перемещающего устройства 35 в выдвинутое положение посредством отсоединения направляющих 38 в поперечном направлении от фланцев 14 и перемещения плиты 34 к пресс-форме 2 для присоединения плиты 34 известным образом к полуформе 4 с помощью пальцев 18.

В это время крепежные средства 52 удаляют и вводят формовочную машину 19 в готовое к работе состояние.

Формующий узел 1 выгружают из формовочной машины 19 посредством осуществления описанных выше операций в обратном порядке, только с той разницей, что в этом случае формующий узел 1 перемещают из его конечного положения, в котором он присоединен к формовочной машине 19, в его промежуточное положение посредством болтов 40, которые (так как они являются коническими) могут быть сопряжены с отверстиями 41 во фланцах 14 даже тогда, когда формующий узел 1 находится в крайнем переднем положении, и при их продвижении внутрь отверстий 41 можно перемещать формующий узел 1 в его промежуточное положение, в котором его присоединяют к перемещающему устройству 35.

Формующий узел 1 присоединяют и отсоединяют в две стадии, как описано выше, для обеспечения плавного, точного присоединения к формовочной машине 19 и отсоединения от нее.

Пресс-форму (2) выгружают из машины (19) путем отсоединения формующего узла (1) от рабочего положения посредством высвобождения первых запорных средств (56) и посредством активизирования вторых запорных средств (39), которые постепенно сопрягают с формующим узлом (1) для прикрепления формующего узла (1) к направляющим (38).

Преимущества способа загрузки пресс-формы 2 в машину, например в формовочную машину 19, и выгрузки пресс-формы 2 из машины должны быть понятны из приведенного выше описания.

Во-первых, пресс-форму 2 загружают и выгружают полностью автоматически, и при этом не требуется регулирование для позиционирования или балансировки пресс-формы 2 при ее перемещении в формовочную машину 19 и из нее, и, помимо прочего, при ее перемещении в вертикальном направлении внутри формовочной машины 19.

Во-вторых, тележка 46 вместе с рамой 6 составляет интегральную часть пресс-формы 2, и, за исключением операции переноса пресс-формы 2 на перемещающее устройство 35, с ее помощью поддерживают пресс-форму 2 в безопасном состоянии все время, таким образом, защищая от повреждений от ударов или сотрясений при обращении с ней. Посредством самой формовочной машины 19 одновременно принимают пресс-форму 2 и тележку 46, выгружают пресс-форму 2 с тележки 46, сгружают пресс-форму 2 на тележку 46, поддерживают тележку 46 в точном положении все время, пока пресс-форму 2 отсоединяют от тележки 46, и осуществляют одновременную выгрузку пресс-формы 2 и тележки 46.

Помимо повышения безопасности благодаря указанным выше преимуществам, также существенно сокращается время полной замены пресс-формы, которое обычно занимает, по меньшей мере, одну рабочую смену при использовании обычных способов, и замена может быть выполнена меньше чем за полчаса при использовании способа, описанного здесь на примере. При использовании относительно высокоскоростной машины, например формовочной машины 19, при работе в среднем в течение двух рабочих дней без полной замены пресс-формы применение изобретения позволяет по существу удвоить выпуск продукции.

Тщательный анализ описанного способа загрузки и выгрузки показывает, что указанные выше преимущества достигаются за счет:

- использования тележки 46 (с формующим узлом 1, заранее установленным на ней в фиксированном положении) для перемещения формующего узла 1 по полу в предварительно определенное положение относительно формовочной машины 19; и

- использования платформы 28 для подъема формующего узла 1 с пола на высоту Н соосно с окном 24 и опускания на пол.

Фактически с помощью тележки 46 обеспечивают возможность полного вывода формующего узла 1 из машины; а с помощью платформы 28 (которая, как только тележка 46 установлена для удерживания формующего узла 1 в установленном положении на опорной плите 47, когда ось 11 расположена параллельно нижней поверхности опорной плиты 47) обеспечивают возможность:

- исключения любых ошибок и потерь времени на их исправление в расположении пресс-формы 2, вызванных дефектами пола или тележки 4 6, посредством простого подъема тележки 46 с пола вместе с формующим узлом 1; и

- одновременного подъема и опускания тележки 46 и формующего узла 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНАЯ МАШИНА ДЛЯ ФОРМОВАНИЯ ЧАСТЕЙ ИЗ ВСПЕНЕННЫХ ПЛАСТИКОВ | 2011 |

|

RU2703232C2 |

| Машина для изготовления литейных форм | 1975 |

|

SU661995A3 |

| Машина для изготовления безопочных форм | 1984 |

|

SU1232359A1 |

| Многопозиционная формовочная машина для изготовления литейных форм | 1976 |

|

SU741784A3 |

| Формовочная машина для изготовлениябЕзОпОчНыХ лиТЕйНыХ фОРМ | 1973 |

|

SU818468A3 |

| ОПОКА ДЛЯ ФОРМОВОЧНОЙ МАШИНЫ И СПОСОБ ФОРМОВКИ С ИСПОЛЬЗОВАНИЕМ ОПОКИ | 2005 |

|

RU2354491C2 |

| Формовочная машина для изготовления разовых литейных форм | 1985 |

|

SU1276430A1 |

| ПРЕСС ДЛЯ ЛИТЕЙНОЙ МАШИНЫ И ЛИТЕЙНАЯ МАШИНА | 2018 |

|

RU2760427C1 |

| Автомат для литья в вакуумно-пленочные формы | 1985 |

|

SU1247151A1 |

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

Изобретение относится к способу загрузки и выгрузки пресс-форм на формовочной машине для формования частей из вспененных пластиков. Техническим результатом изобретения является сокращение времени загрузки и выгрузки пресс-форм и повышение производительности. Технический результат достигается способом загрузки пресс-формы в формовочную машину для формования частей из вспененных пластиков и выгрузки пресс-формы из машины, содержащей стационарную раму с окном для введения пресс-формы и размещения на более высоком уровне от опорной поверхности машины. Загрузка пресс-формы в машину включает первый этап, на котором устанавливают и присоединяют к пресс-форме раму для сопряжения, с помощью которой сопрягают машину и пресс-форму для образования формующего узла, содержащего: пресс-форму и соответствующую раму для сопряжения, и ряд впусков для подачи пластикового материала для формования и рабочей текучей среды. Второй этап, на котором осуществляют продвижение формующего узла к стационарной раме. Третий этап, на котором осуществляют подъем формующего узла на уровень окна. Четвертый этап, на котором загружают формующий узел в рабочее положение для обеспечения физического и функционального сопряжения со стационарной рамой около окна и прикрепляют формующий узел к стационарной раме посредством первых запорных средств. При этом второй этап включает подэтапы, на которых позиционируют формующий узел в заданном первом фиксированном положении на опорной плите тележки и перемещают тележку в положение, при котором колеса тележки располагаются по обе стороны платформы, которой определяется горизонтальная опорная поверхность для опорной плиты тележки. Третий этап включает подъем формующего узла, находящегося на тележке, и содержит следующие подэтапы. Осуществляют подъем платформы таким образом, чтобы вертикальные фланцы рамы для сопряжения, расположенной в заданном первом положении на тележке, сопрягались со скольжением с соответствующими вертикальными направляющими машины. Прикрепляют фланцы к соответствующим направляющим с помощью вторых запорных средств при установке формующего узла соосно с окном. И высвобождают формующий узел на направляющих посредством опускания платформы и тележки для отсоединения тележки от формующего узла. 7 з.п. ф-лы, 7 ил.

1. Способ загрузки пресс-формы (2) в формовочную машину (19) для формования частей из вспененных пластиков и выгрузки пресс-формы (2) из машины (19), содержащей стационарную раму (29) с окном (24) для введения пресс-формы (2) и размещения на более высоком уровне (H) от опорной поверхности машины (19), в котором:

- загрузка пресс-формы (2) в машину (19) включает:

- первый этап, на котором устанавливают и присоединяют к пресс-форме (2) раму (6) для сопряжения, с помощью которой сопрягают машину (19) и пресс-форму (2) для образования формующего узла (1), содержащего: пресс-форму (2) и соответствующую раму (6) для сопряжения; и ряд впусков (8, 9) для подачи пластикового материала для формования и рабочей текучей среды;

- второй этап, на котором осуществляют продвижение формующего узла (1) к стационарной раме (29);

- третий этап, на котором осуществляют подъем формующего узла (1) на уровень (H) окна (24); и

- четвертый этап, на котором загружают формующий узел (1) в рабочее положение для обеспечения физического и функционального сопряжения со стационарной рамой (29) около окна (24); и прикрепляют формующий узел (1) к стационарной раме (29) посредством первых запорных средств (56);

отличающийся тем, что:

- второй этап включает подэтапы, на которых

- позиционируют формующий узел (1) в заданном первом фиксированном положении на опорной плите (47) тележки (46); и

- перемещают тележку (46) в положение, при котором колеса тележки располагаются по обе стороны платформы (28), которой определяется горизонтальная опорная поверхность (44) для опорной плиты (47) тележки (46);

- а третий этап включает подъем формующего узла (1), находящегося на тележке (46), и содержит подэтапы, на которых:

- осуществляют подъем платформы (28) таким образом, чтобы вертикальные фланцы (14) рамы (6) для сопряжения, расположенной в заданном первом положении на тележке (46), сопрягались со скольжением с соответствующими вертикальными направляющими (38) машины (19);

- прикрепляют фланцы (14) к соответствующим направляющим (38) с помощью вторых запорных средств (39) при установке формующего узла (1) соосно с окном (24); и

- высвобождают формующий узел (1) на направляющих (38) посредством опускания платформы (28) и тележки (46) для отсоединения тележки (46) от формующего узла (1).

2. Способ по п.1, в котором заданное, упомянутое, первое положение определяют посредством базирующих элементов (48), расположенных на тележке (46) и специально размещенных для конкретного формующего узла (1).

3. Способ по п.1, в котором тележку (46), при расположении ее колес по обе стороны платформы (28), размещают относительно платформы (28) в заданном втором положении, определяемом посредством базирующих средств (50), расположенных на платформе (28); причем заданные, первое и второе, положения сочетаются для определения, в любое время, предварительно выбранного положения формующего узла (1) относительно машины (19) при загрузке пресс-формы (2) в машину (19).

4. Способ по одному из предыдущих пунктов, в котором четвертый этап включает два подэтапа, на первом из которых формующий узел (1) прикрепляют к направляющим (38), а на втором из которых формующий узел (1) высвобождают от направляющих (38) и поддерживают посредством стационарной рамы (29).

5. Способ по п.4, в котором на первом подэтапе четвертого этапа формующий узел (1) прикрепляют к направляющим (38) с помощью вторых запорных средств (39), а направляющие (38) перемещают к окну (24) в горизонтальном рабочем направлении (36).

6. Способ по п.5, в котором на втором подэтапе четвертого этапа формующий узел (1) высвобождают от направляющих (38) посредством высвобождения вторых запорных средств (39) и подвергают дополнительному перемещению вперед в рабочем направлении (36) в рабочее положение.

7. Способ по п.6, в котором упомянутое дополнительное перемещение вперед осуществляют посредством активизирования первых запорных средств (56) и посредством их постепенного сопряжения с формующим узлом (1).

8. Способ по п.6 или 7, в котором выгрузка пресс-формы (2) из машины (19) включает этап отсоединения формующего узла (1) от рабочего положения посредством высвобождения первых запорных средств (56) и посредством активизирования вторых запорных средств (39), которые постепенно сопрягают с формующим узлом (1) для прикрепления формующего узла (1) к направляющим (38).

| Устройство для сравнения чисел с допусками | 1980 |

|

SU968805A1 |

| US 5186958 A, 16.02.1993 | |||

| DE 3801032 A1, 27.07.1989 | |||

| US 20100112109 A1, 06.05.2010 | |||

| WO 1994026509 A1, 24.11.1994 | |||

| US 5017121 A1, 21.05.1991 | |||

| US 20080113057 A1, 15.05.2008 | |||

| СПОСОБ ТЕРМИЧЕСКОГО ФОРМОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ, ИМЕЮЩИХ ОСНОВАНИЕ ИЗ ЛИСТА ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2080262C1 |

Авторы

Даты

2016-06-20—Публикация

2011-07-08—Подача