(54) МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ

гами, для формовочной рамки, которые могут качаться туда н обратно на 180 . Качающийся рычаг, несущий нижнюю полуформу, может поворачиваться вокруг сво-, ей горизонтальной оси на 18О 2J,

Мащина обладает теми же недостатками, т.е. закладка стержней и контроль Дефектов для верхней части формы затруднен. Кроме того, здесь также нужно считаться с очень малой рабочей скороьтью, так как для каждой телескопической койонны предусмотрен т;олько один качающийся рычаг. Установка более чем одногокачающегося рычага невозможна иэ-за предусмотренного расположения станции заполнения смеси и ее уплотнения и нап-. равляющих. .

Недостатком мащин является то, что они непригодны для изготовления форм, состоящих из трех или -более фасонных деталей..

feBetiTiia также машина для изготовления литейных форм, содержащая два формовочных узла для изготовления нижних и верхних полуформ, каждь1й из которых имеет поворотное вокруг вертикальной беи средство с установленнь1ми на нем с вбзмбжностью поворота относительно горизонтальной оси опоками, устройства для подачи и уплотнения формовочной смеси и подмодельную плиту, причем, оси враШёНйя rtoBbpOTHbix расположены друг otTtpyfa на раССтояний, равном Диаметру окружности, проходящей через цент ры опок з1. Недостаток - мащины в том, что .ее поворотное средство, выполненное как одно целое, не позволяет работать мащине с большой скоростью. Целью изобретений Является йовьшенйе производительности машины. Указанная цель достигается за счет тогор что поворотное средство выполнено в виде, по меньшей мере, трех равномерно cMetfleHjfeiRi&i4aroB, установленных с возможностью независимого друг от друга перемещения в вертикальной плоскости причем привод поворотного средства выполнен в виде установленной на вертикаль ной оси поворотной втуйкл с вертикальными направляющими, смонтированными на ее фланцах, и с опорными плитами, на каждой из которых установлены с врэможнойтью Вращения вокруг горизонталинойОси ПО одному из. рычагов, а каждая опорная плита размещена на соответствуюших в тнкальных направляющих с возможностью перемещения ее в вертикальной плоскости.

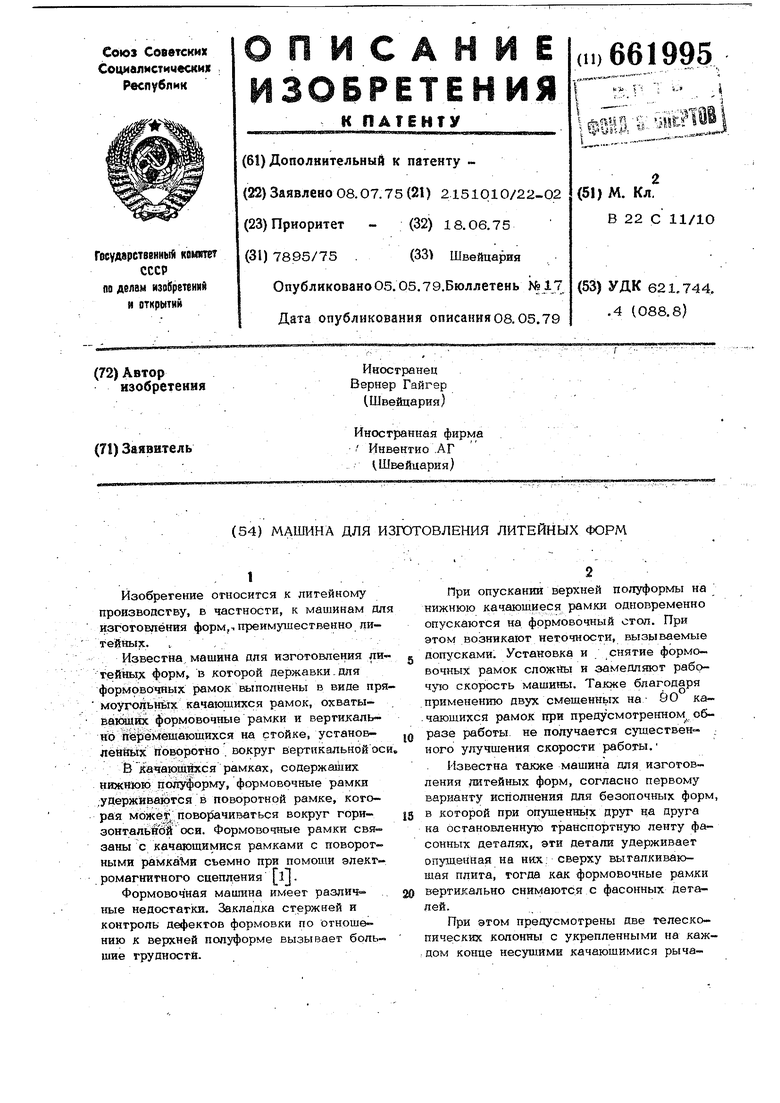

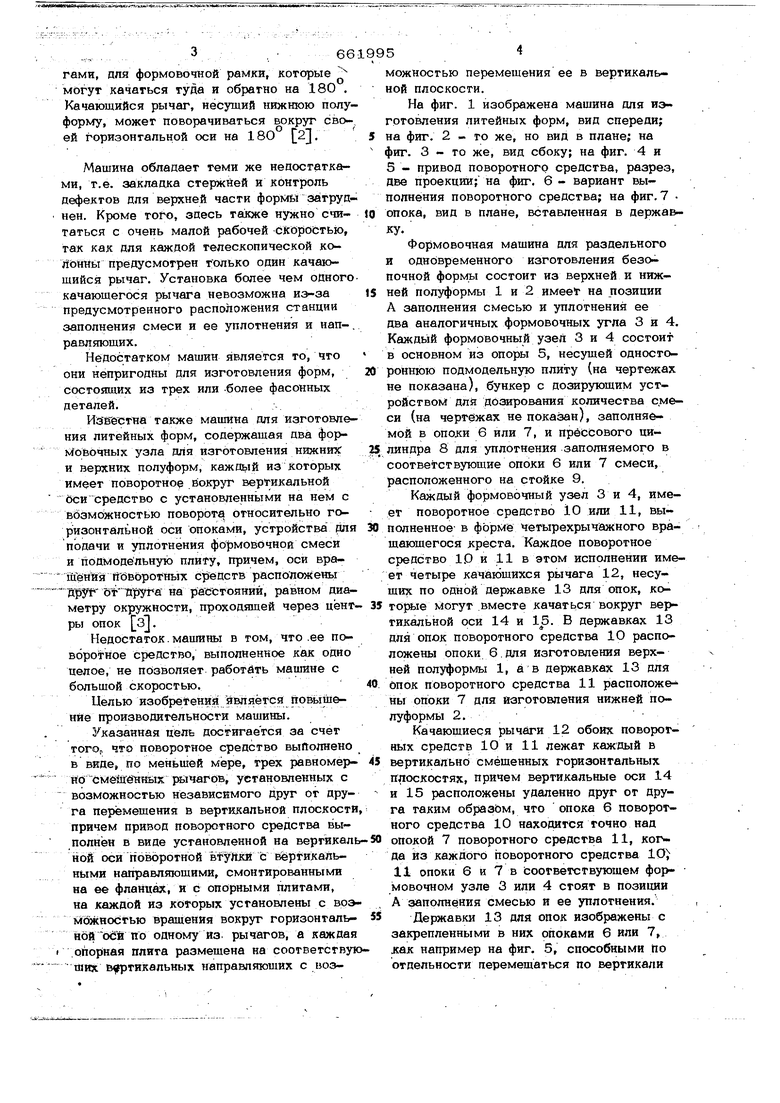

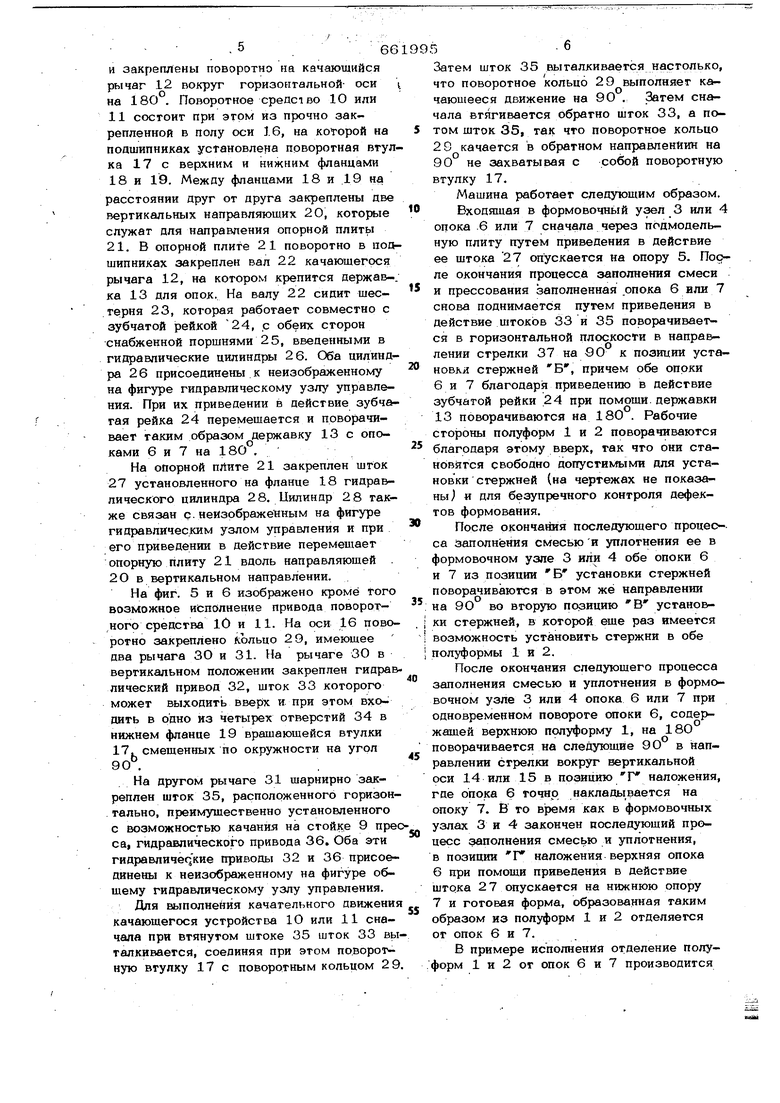

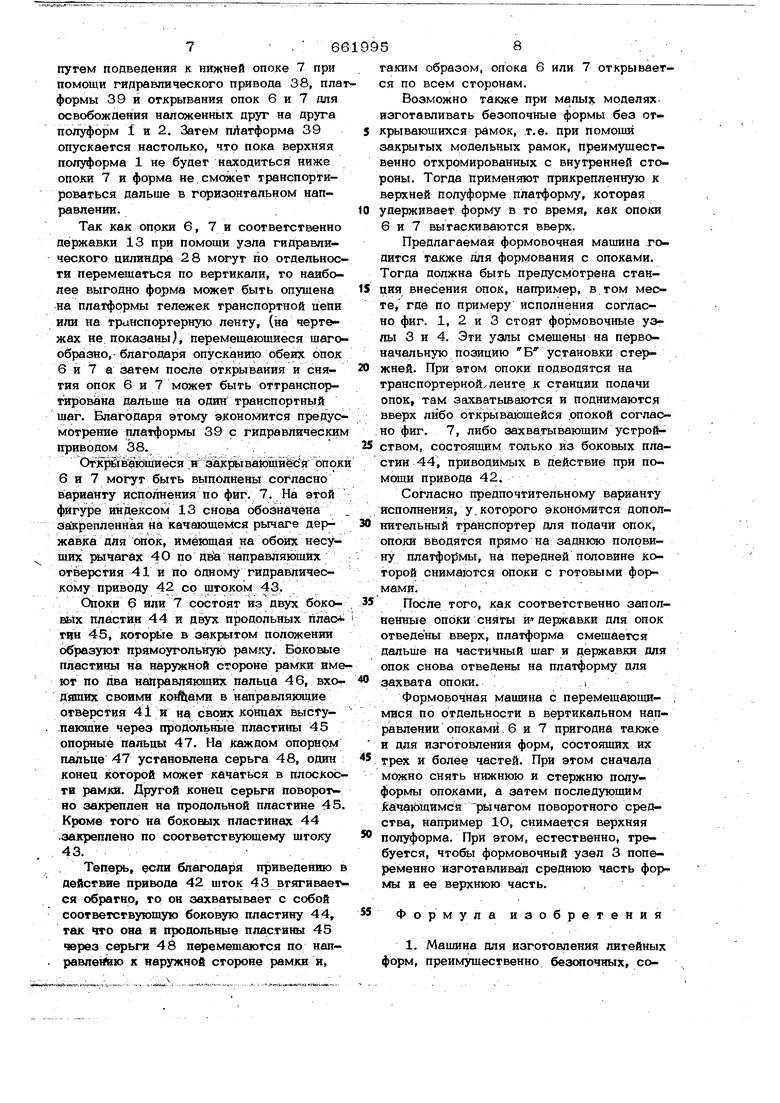

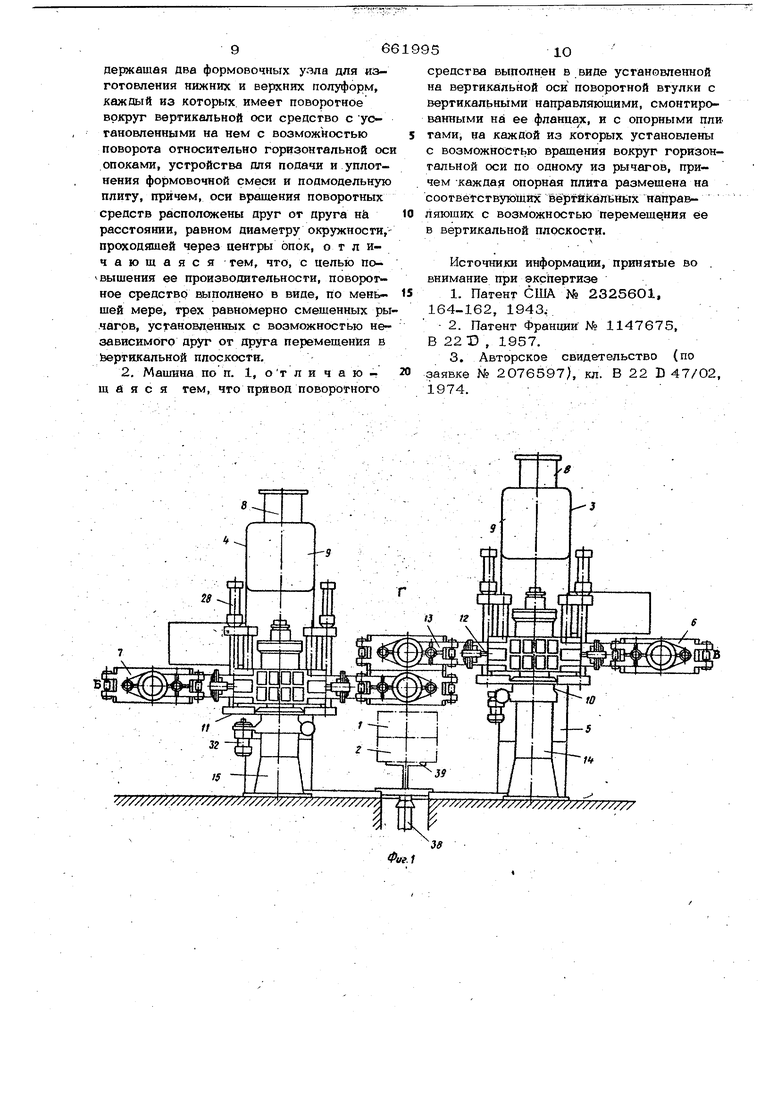

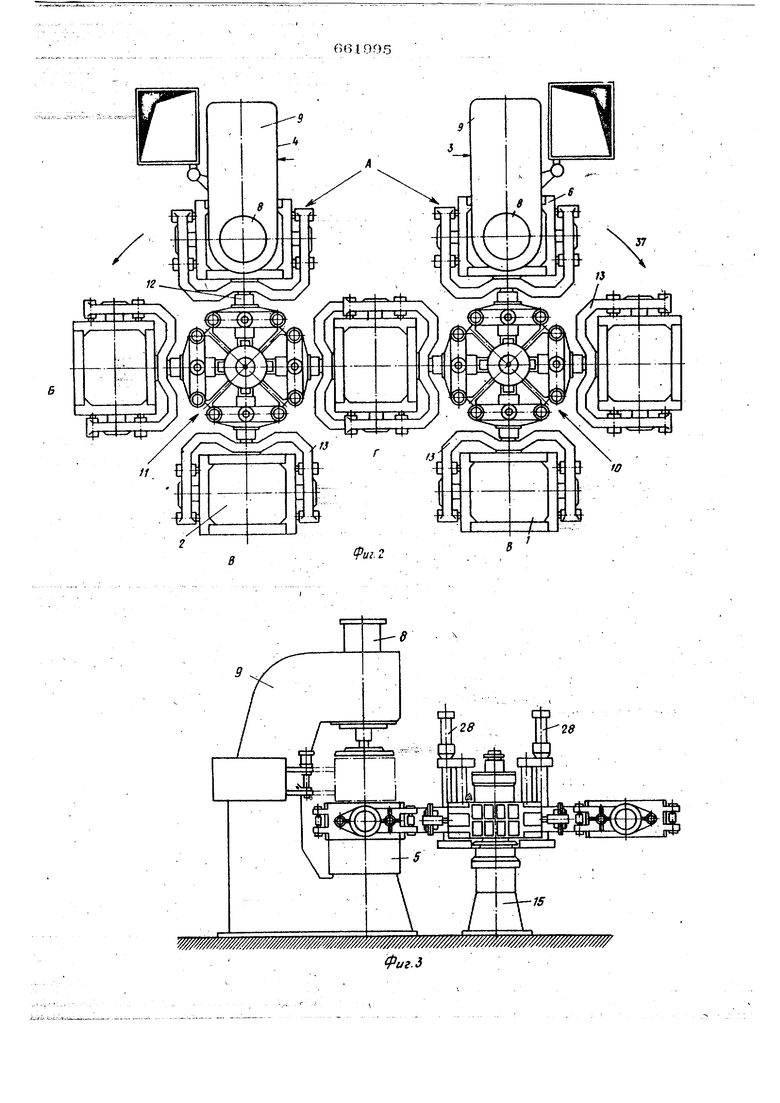

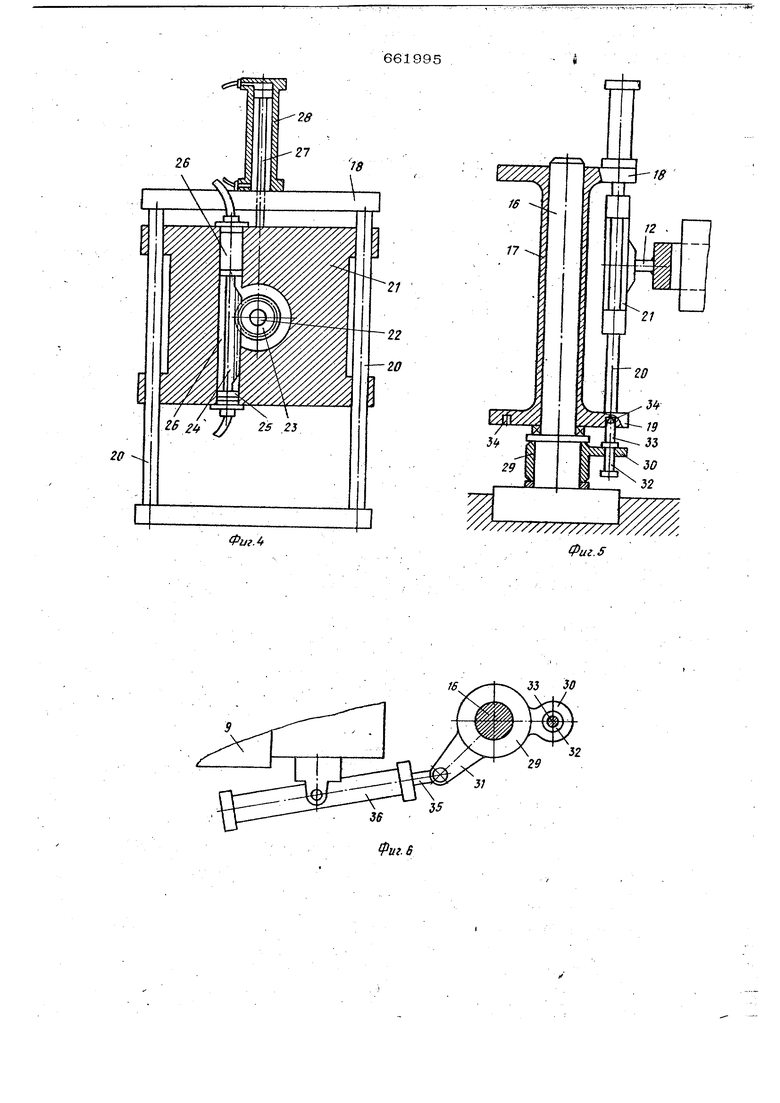

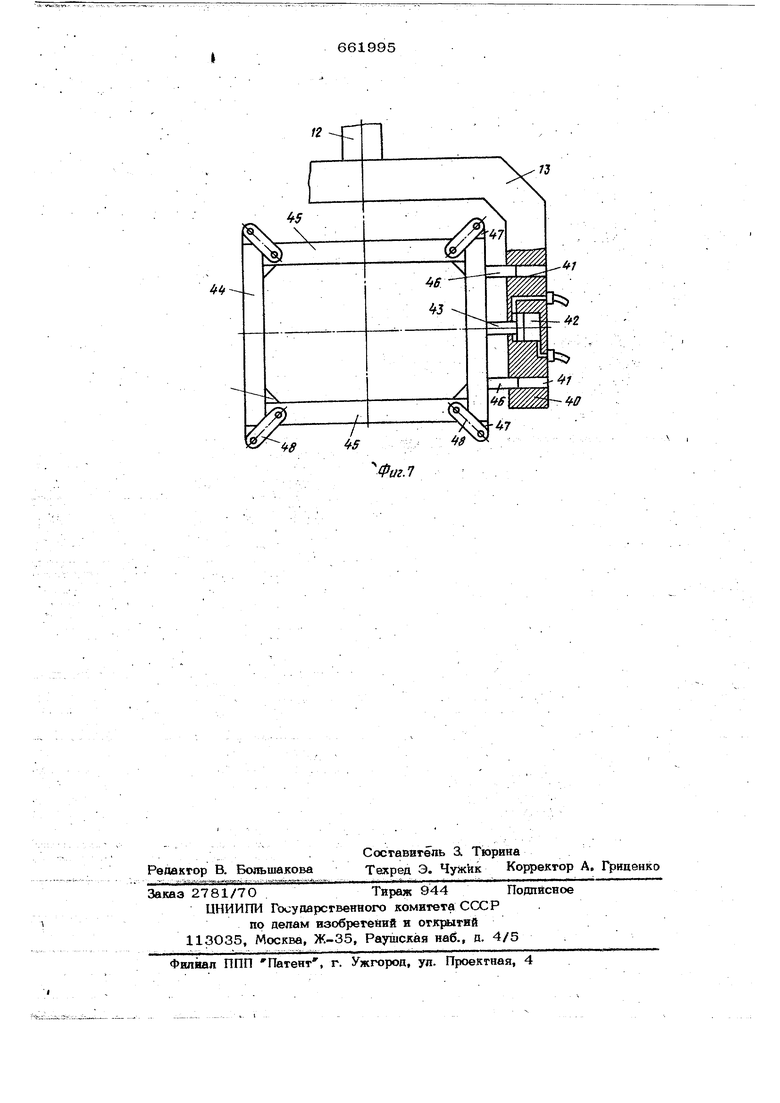

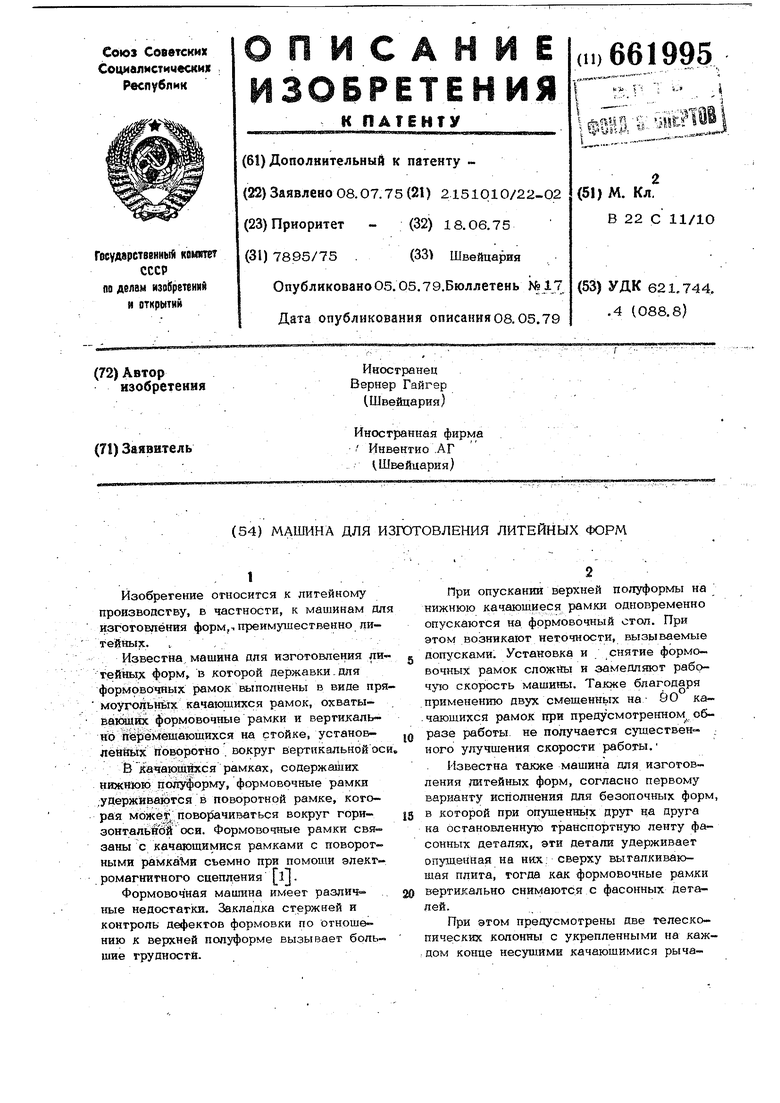

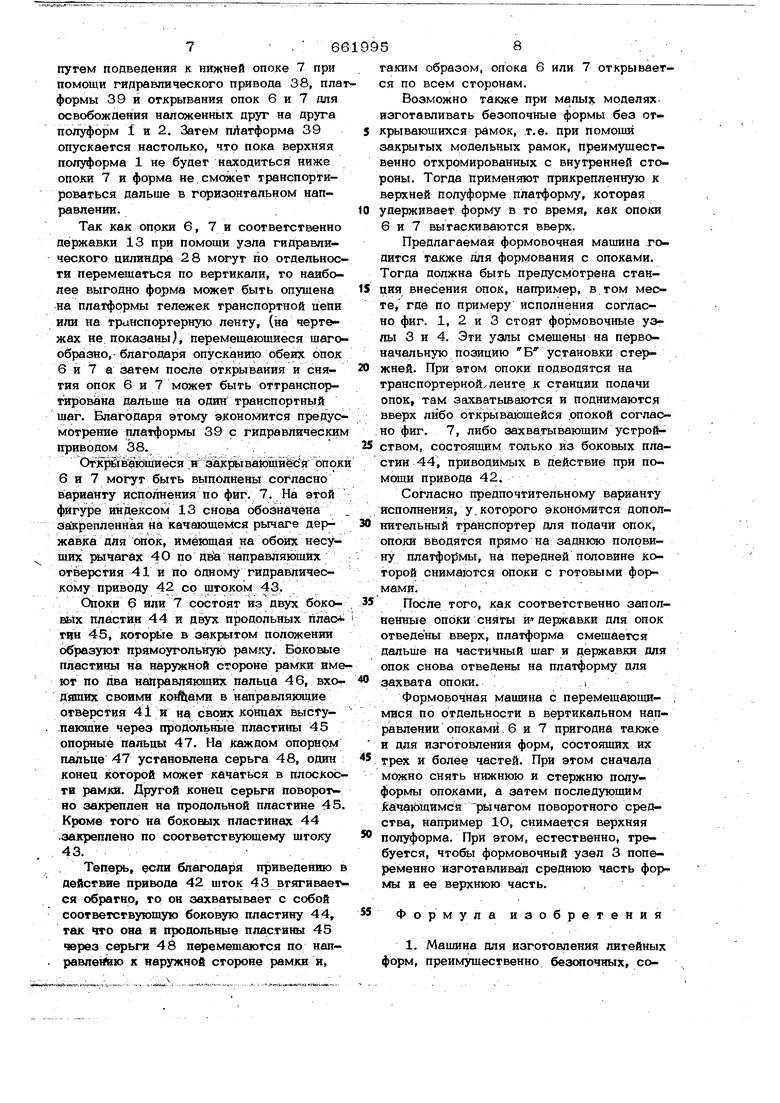

На фиг. 1 изображена машина для нэготовления литейных форм, вид спереди; на фиг. 2 - то же, но вид в плане; на фиг. 3 - то же, вид сбоку; на фиг. 4 и 5 - привод поворотного средства, разрез, две проекции; на фиг. 6- вариант выполнения поворотного средства; на фиг. 7

опока, вид в плане, вставленная в державку.

Формовочная мащина для раздельного и одновременного изготовления безопочной формы состоит из верхней и нижней полуформы 1 и 2 имее на позиции А заполнения смесью и уплотнения ее два аналогичных формовочных угла 3 и 4. КаждьШ формовочный узел 3 и 4 состоит

в основном из опоры 5, несущей одностороннюю подмодельную плиту (на чертежах не показана), бункер с дозирующим устройством для дозирования количества смеси (на чертежах не показан), заполняемой в опоки 6 или 7, и прессового цилиндра 8 для уплотнения заполняемого в соответствующие опоки 6 или 7 смеси, расположенного на стойке 9.

Каждый формовочный узел 3 и 4, имеет поворотное средство 10 или 11, выполненное в форме Четырехрычажного вращающегося креста. Каждое поворотное средство 10 и 11 в этом исполнении имеет Четыре качающихся рычага 12, несущих по одной Державке 13 для опок, могут вместе качаться вокруг вертикальной оси 14 и ip. В державках 13 для опок поворотного средства 10 расположены опоки 6.для Изготовления верхней полуформы 1, а в державках 13 для бпок поворотного средства 11 располож& ны опоки 7 для изготовления нижней полуформь 2. Качающиеся рычаги 12 обоих поворотных средств 10 и 11 лежат каждый в вертикально смещенных горизонтальных плоскостях, причем вертикальные оси 14 и 15 расположены удаленно друг от друга таким образЬм, что опока 6 поворотного средства 10 находится точно над опокой 7 поворотного средства 11, когда из кажДогО поворотного средства 10 11 опоки 6 и 7 в соответствующем формовочном узле 3 или 4 стоят в позиции А заполнения смесью и ее уплотнения. Державки 13 для опок изображены с закрепленными в них опоками 6 или 7, jcaK например на фиг. 5, способными по отдельности перемещаться по вертикали .5 66 и закреплены поворотно на качающийся рычаг 12 вокруг горизонтальной- оси на 18О . Поворотное средст во 1О или 11 состоит при этом из прочно закрепленной в полу оси 16, на которой на подшипниках установлена поворотная втул ка 17 с верхним и нижним фланцами 18 и 19. Между фланцами 18 и 19 на расстоянии друг от друга закреплены две вертикальных направляющих 20, которые служат для направления опорной плиты 21. В опорной плите 21 поворотно в под шипниках закреплен вал 22 качающегося рычага 12, на котором крепится державка 13 для опок. На валу 22 сидит щестерня 23, которая работает совместно с зубчатой рейкой 24, с обеих сторон снабженной порщнями 25, введенными в гидравлические цилиндры 26. Оба цилиндра 26 присоединены к неизображенному на фигуре гидравлическому узлу управления. При их приведении в действие зубчатая рейка 24 перемещается и поворачивает таким образом державку 13 с опоками 6 и 7 на 180 . На опорной пЛите 21 закреплен щток 27 установленного на фланце 18 гидравлического цилиндра 28. Цилиндр 28 также связан с. неизображе ным на фигуре гидравличес.ким узлом управления и при его приведении в действие перемещает опорную плиту 21 вдоль направляющей . 2 О в вертикальном направлении. На фиг. 5 и 6 изображено кроме того возможное исполнение привода поворотного средства 10 и 11. На оси 16 поворотно закреплено Кольцо 29, имеющее два рычага 30 и 31. На рычаге 30 в вертикальном положении закреплен гидрав лический привод 32, шток 33 которого может выходить вверх и при этом входить в одно из четырех отверстий 34 в нижнем фланце 19 вращающейся втулки 17. смещенных по окружности на угол 90. На другом рычаге 31 щарнирно закреплен шток 35, расположенного горизонтально, преимущественно установленного с возможностью качания на стойке 9 прес са, гидравлического привода 36. Оба эти гидравличео кие приводы 32 и 36 присоединены к неизображенному на фигуре общему гидравлическому узлу управления. Для выполнения качательного движения качающегося устройства 10 или 11 сначала при втянутом штоке 35 шток 33 вь1талкивается, соединяя при этом поворотную втулку 17 с поворотным кольцом 29 5 б Затем шток 35 выталкиваегся насголько, что поворотное кольцо 29 выполняет качаюшееся движение на 90 . Затем сначала втягивается обратно шток 33, а потом шток 35, так что поворотное кольцо 29 качается в обратном каправленйин на 90 не захватывая с собой поворотную втулку 17. Машина работает следующим образом. Входящая в формовочный узел 3 или 4 опока .6 или 7 сначала через подмодельную плиту путем приведения в действие ее щтока 27 опускается иа опору 5. Посуле окончания процесса заполнения смеси и прессования заполненная .опока 6 или 7 снова поднимается путем приведения в действие щтоков 33 и 35 поворачивается в горизонтальной плоскости в направлении стрелки 37 на 80 к позиции установкл стержней Б, причем обе опоки 6 и 7 благодаря приведению в действие зубчатой рейки 24 при помощи, державки 13 поворачиваются на 180 . Рабочие стороны полуформ 1 и 2 поворачиваются благодаря этому вверх, так что они становятся свободно допустимыми для установки стержней (на чертежах не показаны и для безупречного контроля дефектов формования. После окончания последующего процесса Заполнения смесью и уплотнения ее в формовочном узле 3 или 4 обе опоки 6 и 7 из позиции Б установки стержней поворачиваются в этом же направлении на 9О во вторую позицию В установки стержней, в которой еще раз имеется возможность установить стержни в обе полуформы 1 в 2. После окончания следующего процесса з 1полнения смесью и уплотнения в формовочном узле 3 или 4 опока 6 или 7 при одновременном повороте опоки 6, содержащей верхнюю полуформу 1, на 180 поворачивается на следующие 9 О в направлении стрелки вокруг вертикальной оси 14 или 15 в позицию Г наложения, где опока 6 точно накладывается на опоку 7. В то время как в формовочных узлах 3 и 4 закончен последующий процесс заполнения смесью и уплотнения, в позиции Г наложения верхняя опока 6при помощи приведения в действие штока 2 7 опускается на нижнюю опору 7и готовая форма, образованная таким образом из полуформ 1 и 2 отделяется от опок 6 и 7. В примере исполнения отделение полуформ 1 и 2 от опок 6 и 7 производится 6 путем подведения к нижней опоке 7 при помощи гидравлического привода 38, пла формы 39 и открывания опок 6 и 7 для освобождения наложенных друг на друга полуформ 1 и 2, Затем платформа 39 опускается настолько, что пока верхняя полуформа 1 не будет находиться ниже опоки 7 и форма не сможет транспортироваться дальше в горизонтальном направлении. Так как опоки 6, 7 и соответственно державки 13 при помощи узла гидравлического цилиндра 28 могут по отдельнос ти перемещаться по вертикали, то наиболее выгодно форма может быть опущена на платформы тележек транспортной цепи или на транспортерную ленту, (на черте жах не показаны , перемещающиеся шаго образно,- благодаря опусканию обеих опок 6 и 7 а затем после открывания и снятия опок 6 и 7 может быть оттранспортировайа Дальше на один транспортнь1й шаг. Благодаря этому экономится преДус мотрениё платформы 39 с гидравлически приводом 38, ОтхрГёйадиеся X эШ ваШшё 6 и 7 могут быть выполнены согласно варианту исполнения по фиг. 7. На этой фигуре индексом 13 снова обозначена закрепленная на качающе1М ся рычаге державка для опок, имеющая на обоих несущих рычагах 40 по направляющих отверстия 41 и по одному гидравлическому приводу 42 со штоком 43. Опоки 6 или 7 состоят из двух боковЫх пластин 44 и двух продольных плао тин 45, которые в зак1ытом пОлсжении образуют прямоугольну1о рамку. Боковые пластины на наружной стороне рамки име ют по два направляющих пальца 46, входяших своими копками в направляющие отверстия 41 и на своих концах высту.пающие через продольвъю пластины 45 опорные пальцы 47, На каждом опорном пальие 47 установлена серьга 48, один конец которой может качаться в плоскос ти рамки. Другой конец серьги поворот но закреплен на продольной пластине 45 Кроме того на боковых пластинах 44 .закреплено по соответствующему щтоку 43. Теперь, если благодаря приведению действие привода 42 шток 43 втягивае ся обратно, то он захватывает с собой соответствующую боковую пластину 44, так что она и продольные пластины 45 через серьги 48 перемещаются по направле1 ю к наружной стороне рамки и. 58. таким образом, опока 6 или 7 открывается по всем сторонам. Возможно также при малых моделях изготавливать безопочные формы без открываюшихся рамок, т.е. при помощи закрытых модельных рамок, преимущественно отхромированных с внутренней стороны. Тогда применяют прикрепленную к верхней полуформе платформу, которая удерживает форму в то время, как опоки 6 и 7 вытаскиваются вверх. Предлагаемая формовочная машина .годится также для формования с опоками. Тогда должна быть предусмотрена станция внесения опок, например, в том месте, где по примеру исполнения согласно фиг. 1, 2 и 3 стоят формовочные узлы 3 и 4. Эти узлы смещены на первоначальную ПОЗИЦИЮ Б установки стержней. При этом опоки подводятся на транспортерной/ленте к станции подачи опок, там захватьюаются и поднимаются вверх либо открывающейся опокой согласно фиг, 7, либо захватывающим устройством, СОСТОЯЩЕМ только из боковых пластин 44, приводимых в действие при помощи привода 42. Согласно предпочтительному варианту исполнения, у.которого экономится дополнительный транспортер для подачи опок, опоки вводятся прямо на заднюю половину платформы, на передней половине которой снимаются опоки с готовыми формами.. После того, как соответственно заполненные опоки сняты и державки для опок отведены вверх, платформа смещается дальше на частиздый шаг и державки для опок снова отведены на платформу для захвата опоки. Формовочная машина с перемещающимися по отдельности в вертикальном направлении опоками. 6 и 7 пригодна также н для изготовления форм, состоящих их трех и более частей. При этом сначала можно снять нижнюю и стержню полуформы опоками, а затем последующим Качающимсй pbi чагом поворотного средства, например Ю, снимается верхняя полуформа. При этом, естественно, требуется, чтобы формовочный узел 3 попеременно изготавливал среднюю часть форн мы и ее верхнюю часть. ф ормула изобретения 1, Машина для изготовления литейных форм, преимущественно безопочных, содержащая два формовочных узла для изготовления нижних и верхних полуформ, каждый из которых имеет поворотное вокруг вертикальной оси средство с установленными на нем с возможностью поворота относительно горизонтальной оси опоками, устройства для подачи и уплотнения формовочной смеси и подмодельную плиту, причем, оси вращения поворотных средств расположены друг от друга ни расстоянии, равном диаметру окружности,продсодяшей через центры опок, отличающаяся тем, что, с целью по вышения ее производительности, поворотное средство выполнено в виде, по меньщей мере, трех равномерно смешенных ры чагов, установленных с возможностью независимого друг от друга перемещения в Ьертшсальной плоскости. 2. Машина по п. 1, от л и ч а ю щ а я с я тем, что привод поворотного 66 51О средства выполнен в виде установленной на вертикальной оси поворотной втулки с вертикальными направляющими, смонтированными на ее фланца х, и с опорными пли тами, на каждой из которых установлены с возможностЕ ю вращения вокруг горизонтальной оси по одному из рычагов, причем каждая опорная плита размешена на соответствук)щйх вёргйкалБйЫх направляюших с возможностью перемещения ее в вертикальной плоскости. Источники информации, принятые во . внимание при экспертизе 1. Патент США № 23256О1, 164-162, 1943;. - 2. Патент Франции № 1147675, В 2215 , 1957. 3. Авторское свидетельство (по заявке № 2076597), кл. В 22 D 47/02, 1974..

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочная линия для изготовления литейных форм | 1985 |

|

SU1424725A3 |

| Машина для изготовления безопочных форм | 1975 |

|

SU697041A3 |

| Формовочная машина для изготовлениябЕзОпОчНыХ лиТЕйНыХ фОРМ | 1973 |

|

SU818468A3 |

| ОПОКА ДЛЯ ФОРМОВОЧНОЙ МАШИНЫ И СПОСОБ ФОРМОВКИ С ИСПОЛЬЗОВАНИЕМ ОПОКИ | 2005 |

|

RU2354491C2 |

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| Формовочный автомат для изготовления литейных полуформ | 1982 |

|

SU1066727A1 |

| Устройство для безопочной формовки | 1977 |

|

SU682318A1 |

| Автомат безопочной стопочной формовки | 1980 |

|

SU944749A1 |

| Установка для поточного литьяпО ВАКууМ-пРОцЕССу | 1979 |

|

SU852445A1 |

| Автоматическая линия для безопочной формовки | 1976 |

|

SU651887A1 |

Фиг.

ff

f6

17

21

20

S

19 33

Ж

i

Ш

50 Ъ2

/////////////////. Фиг.5

JJ 0

J5

ФигЛ

Авторы

Даты

1979-05-05—Публикация

1975-07-08—Подача