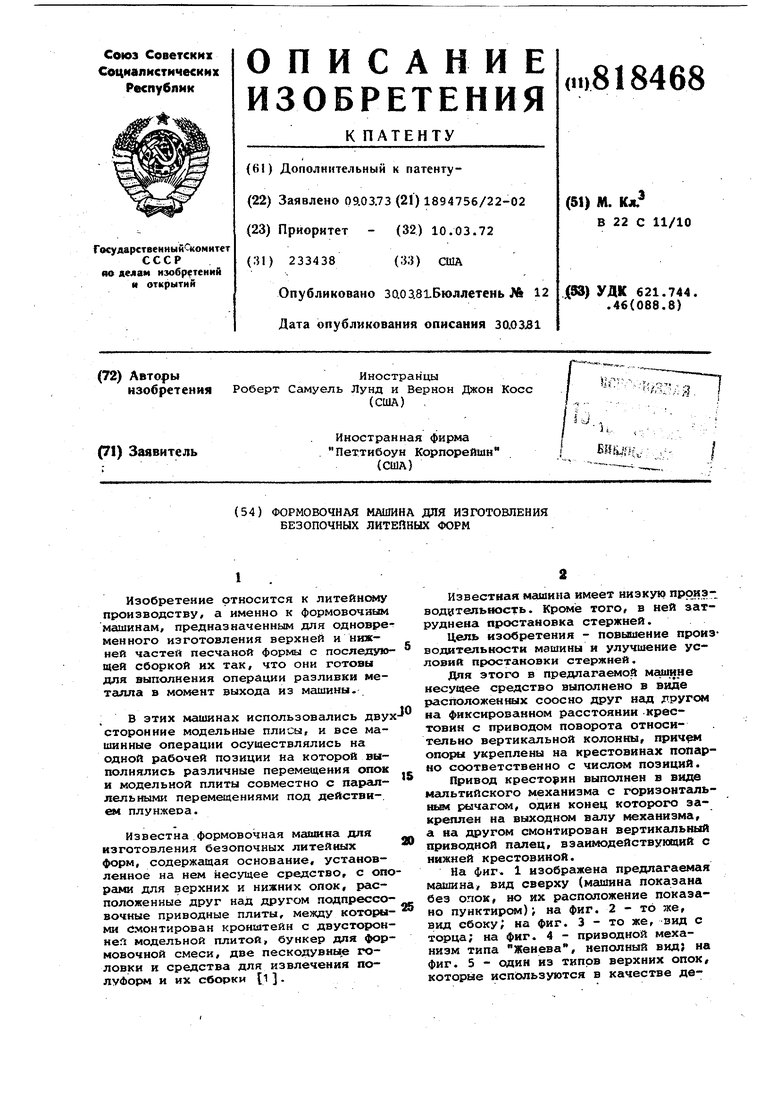

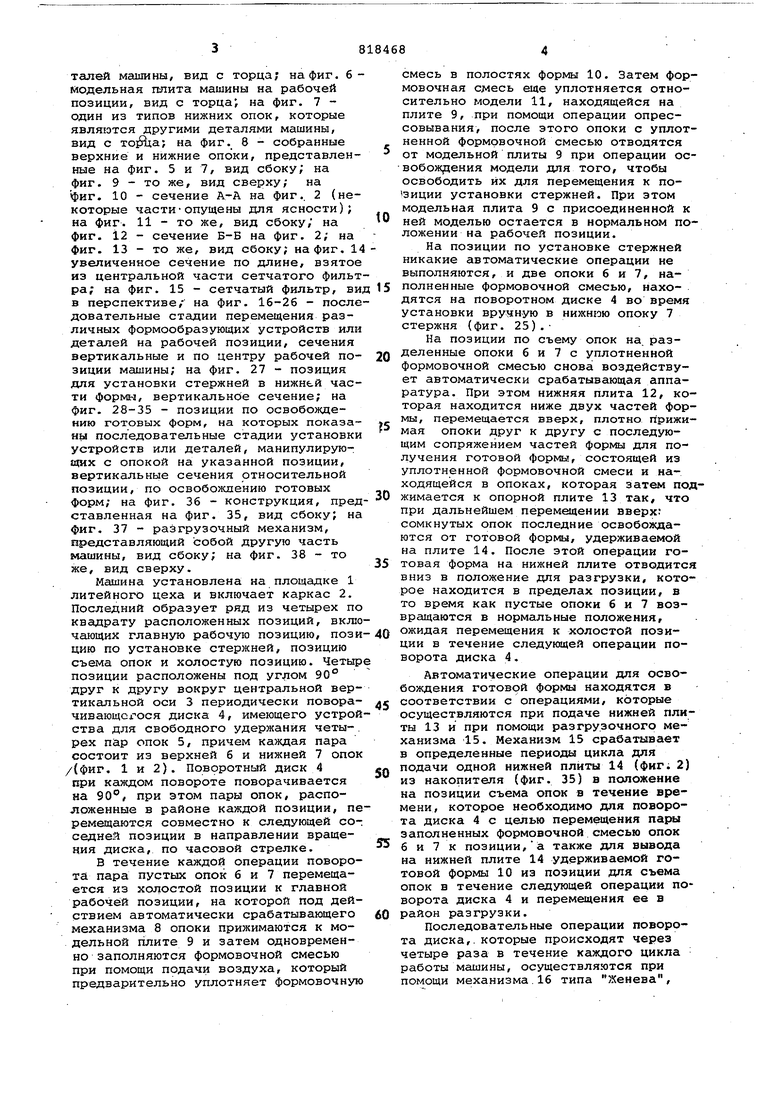

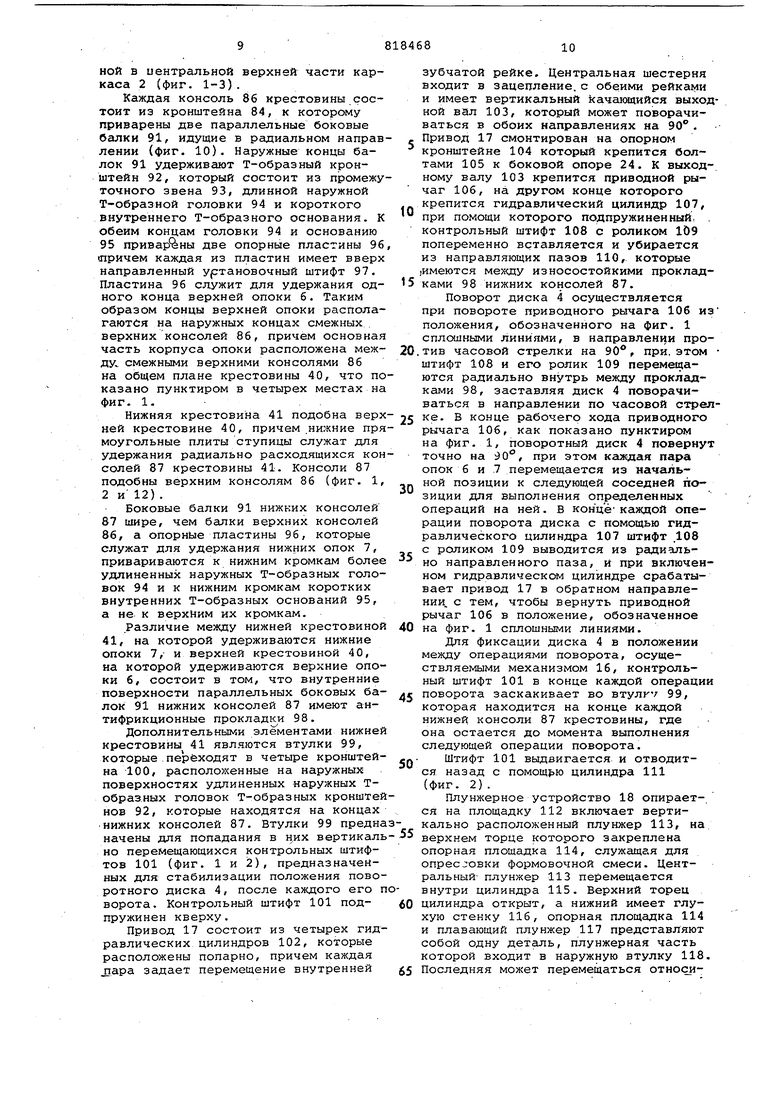

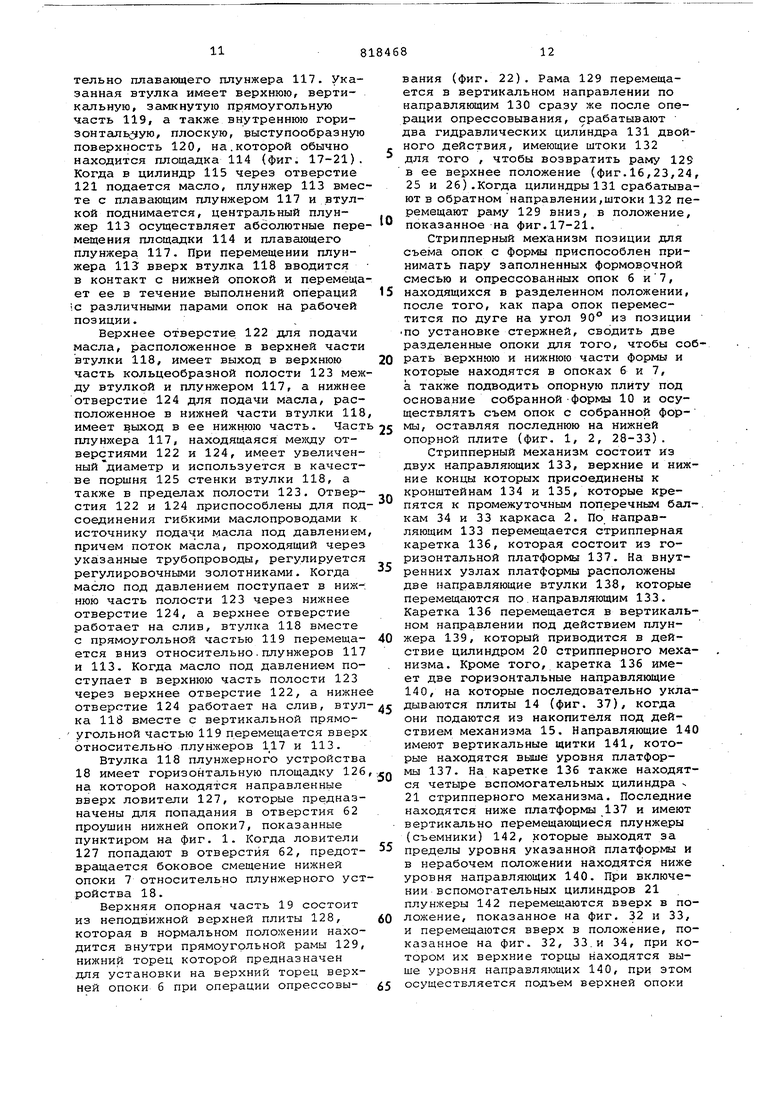

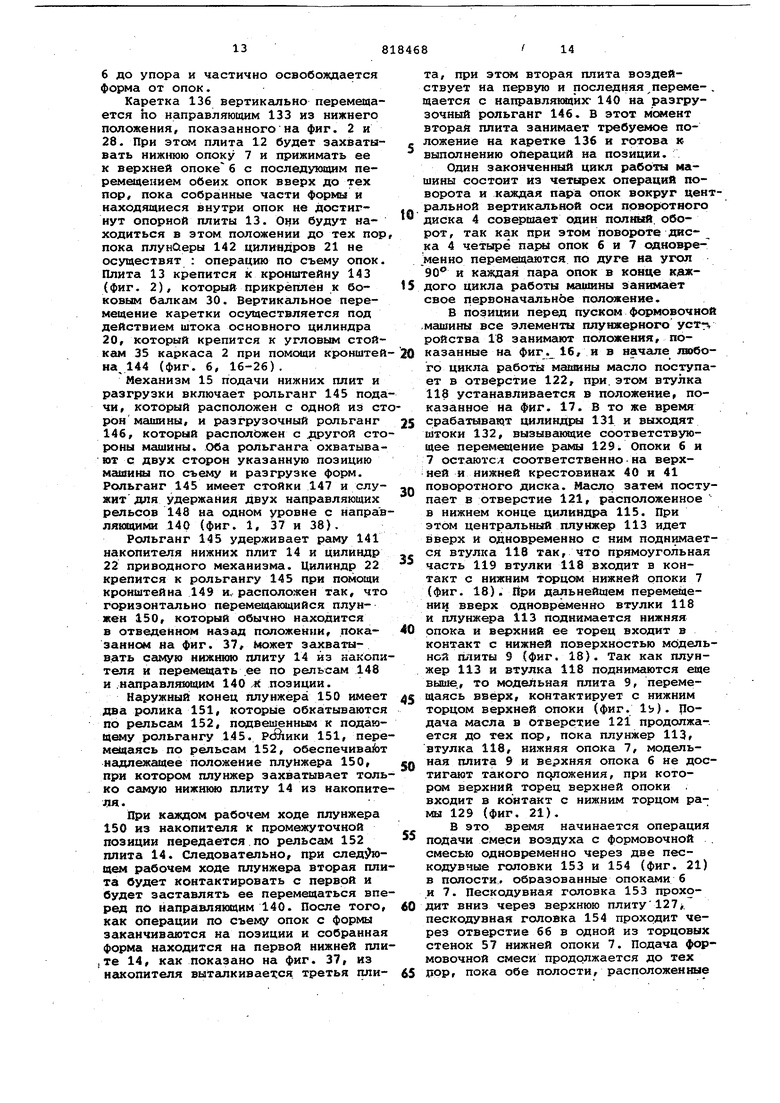

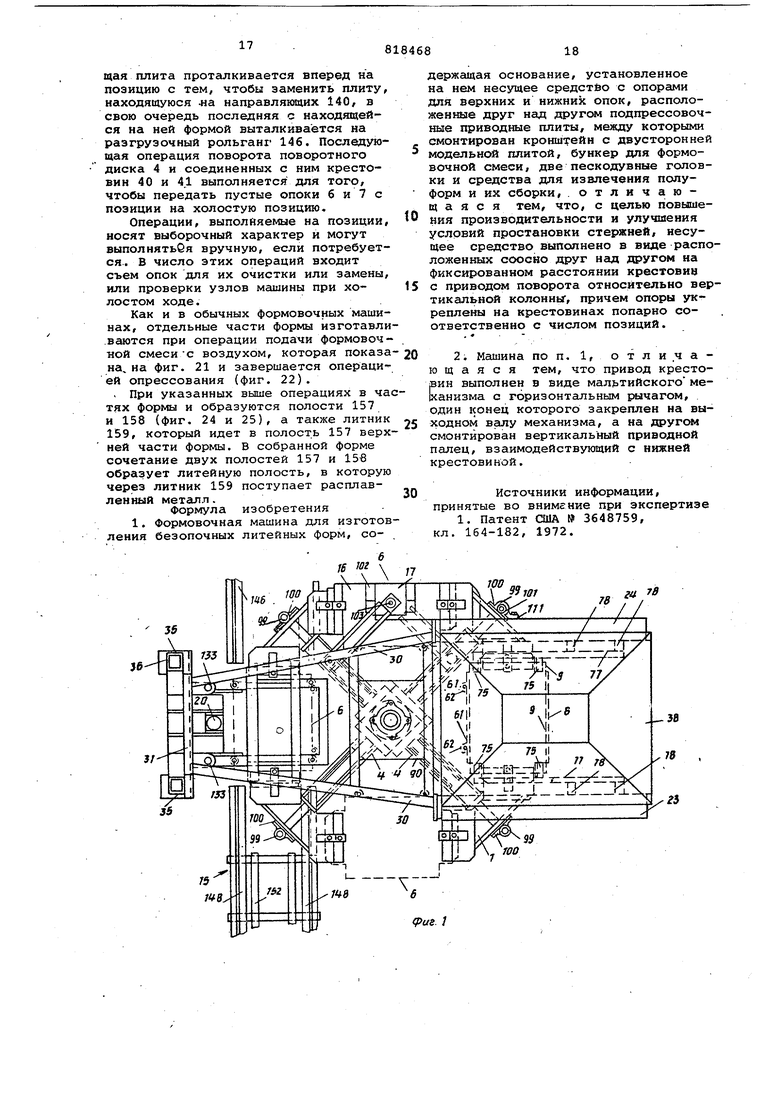

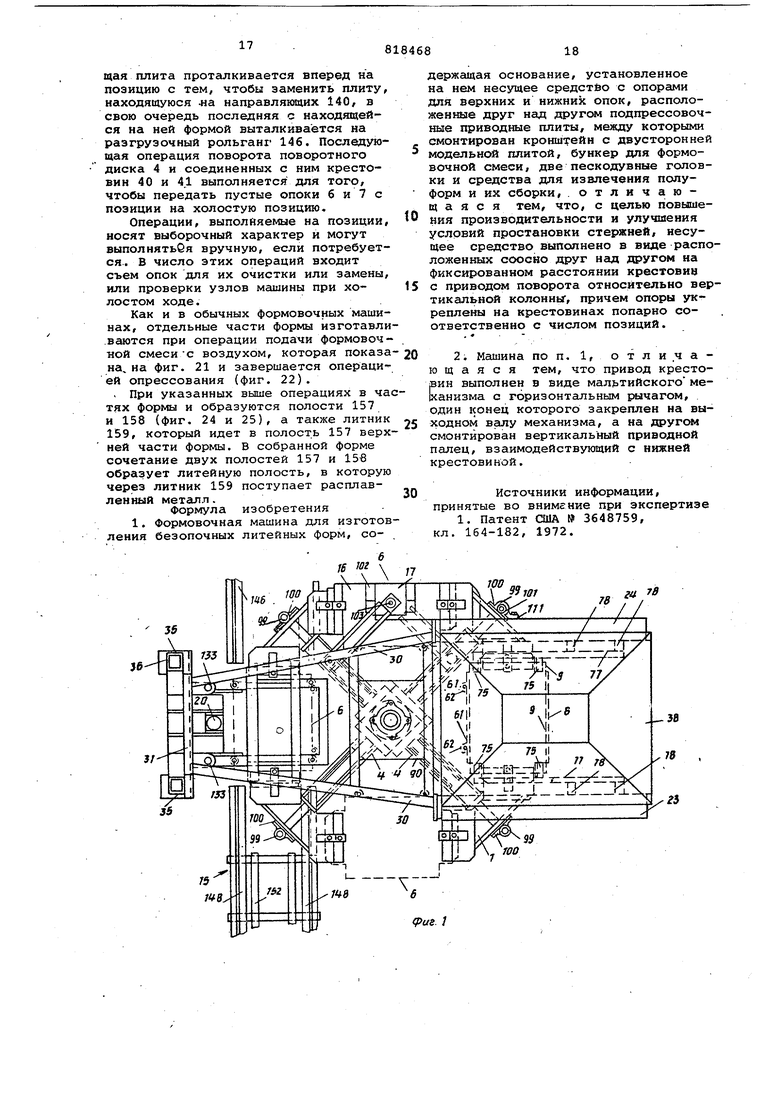

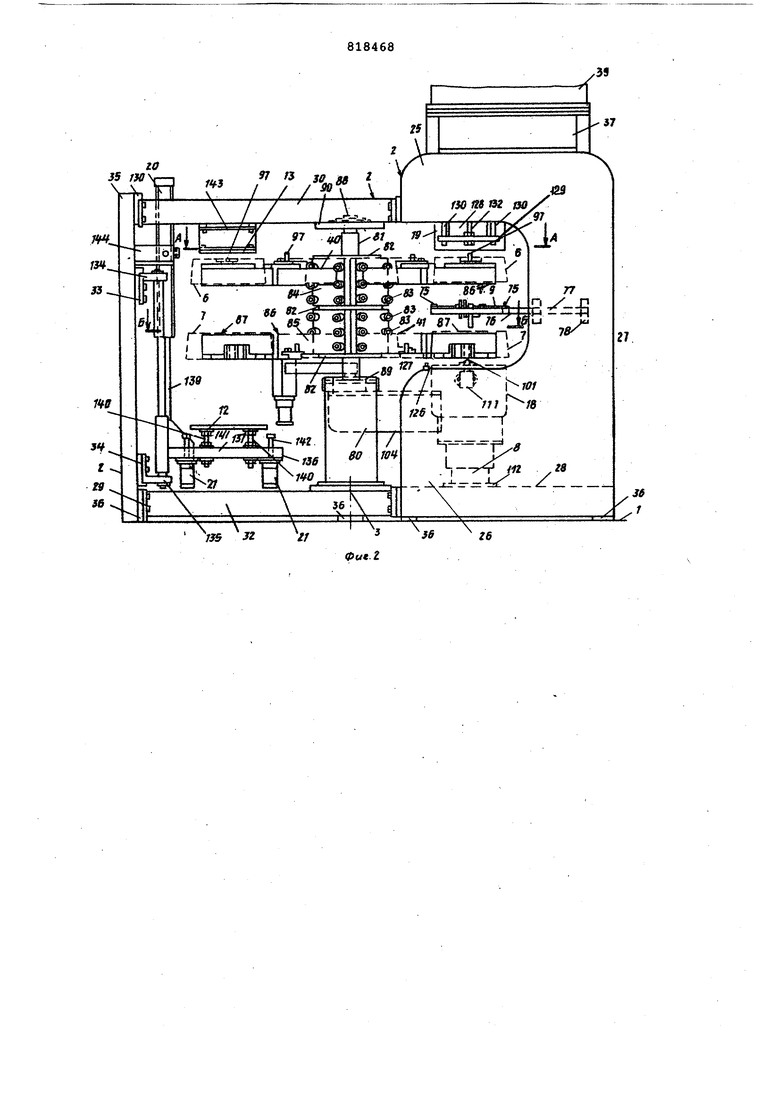

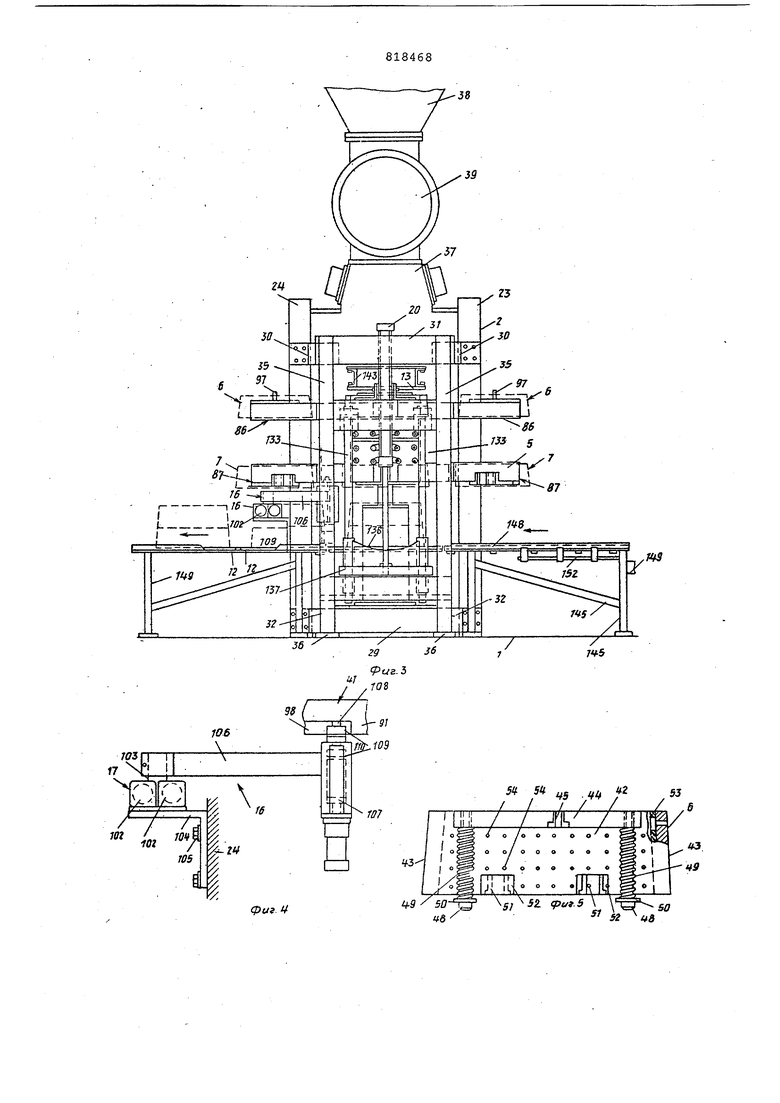

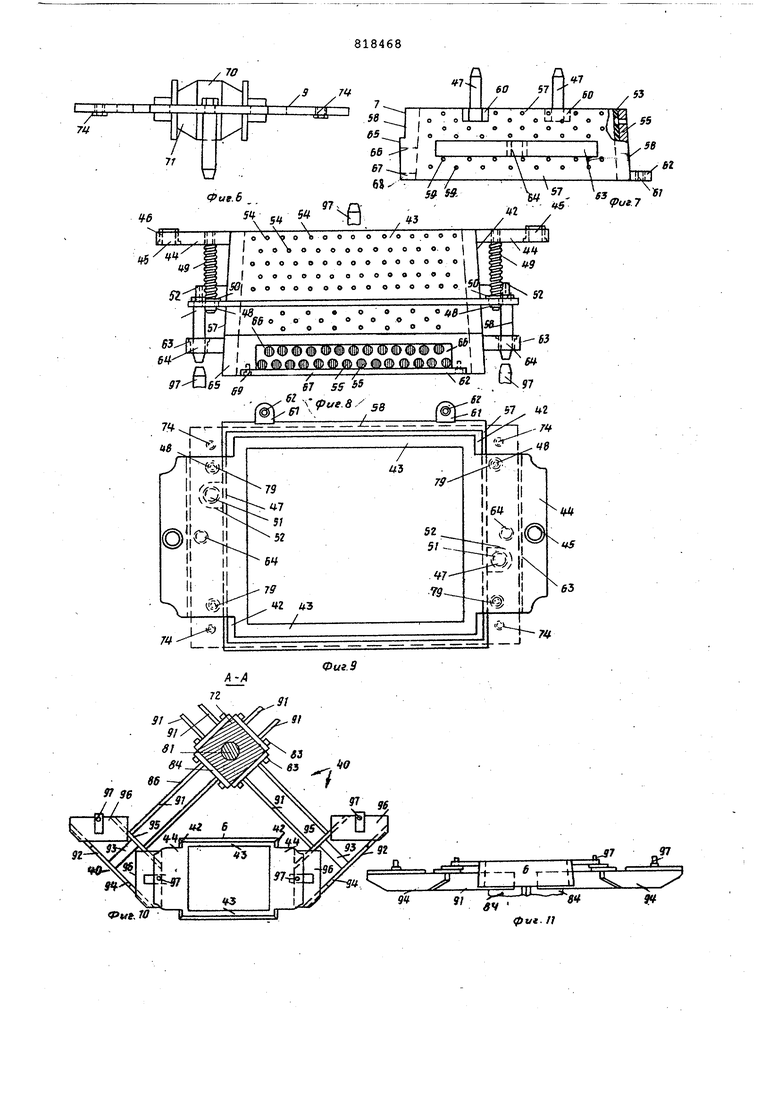

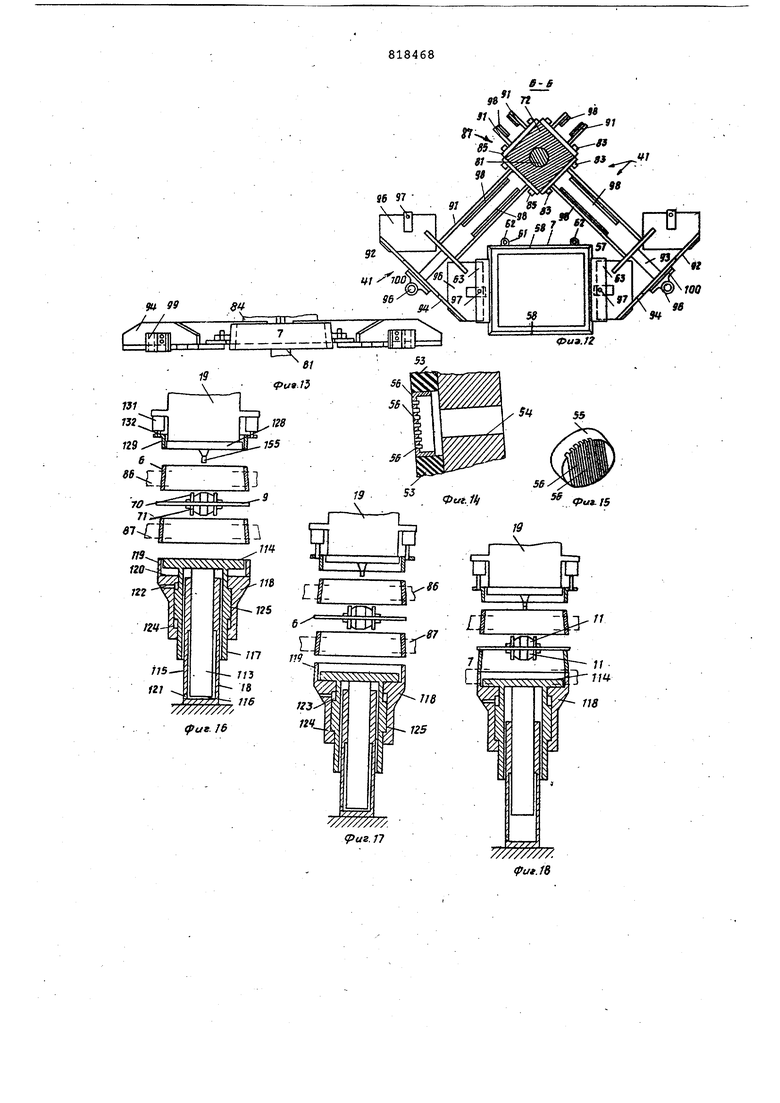

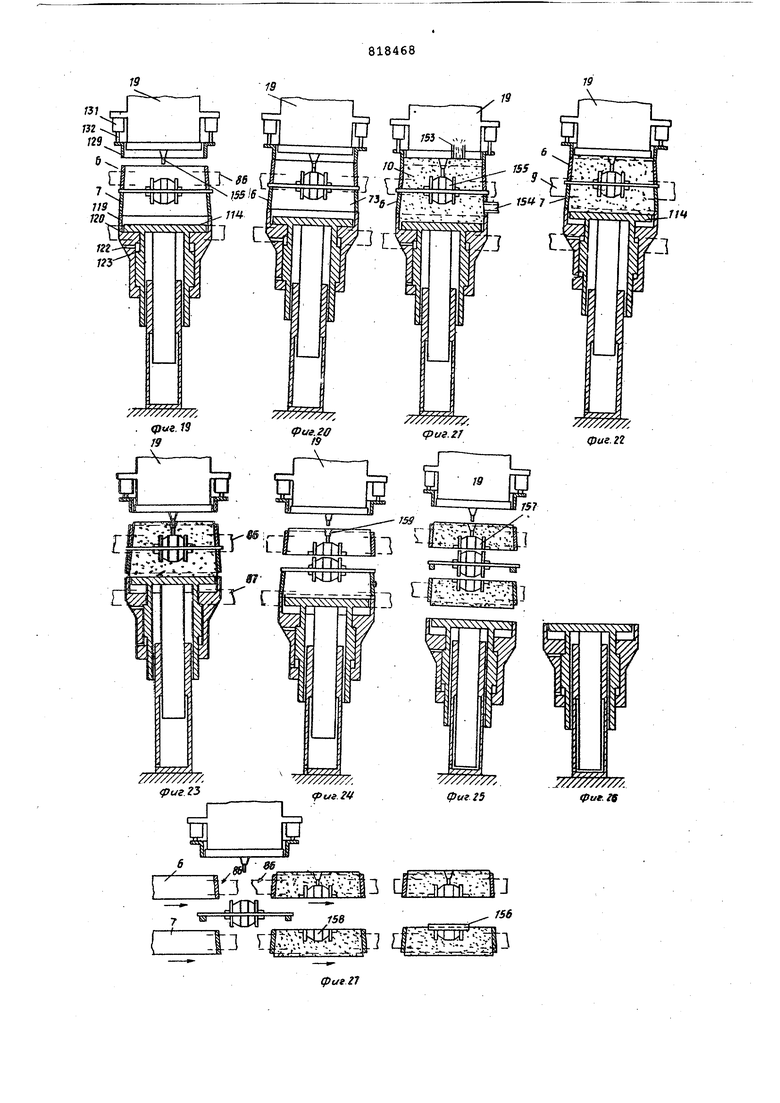

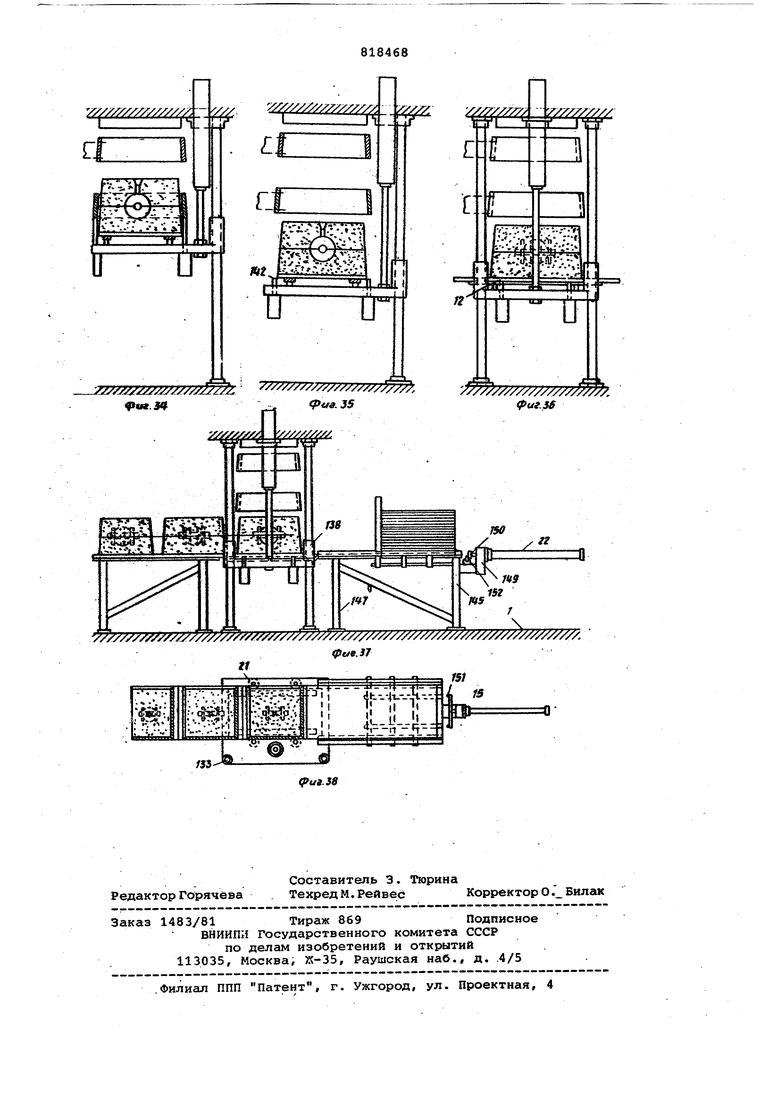

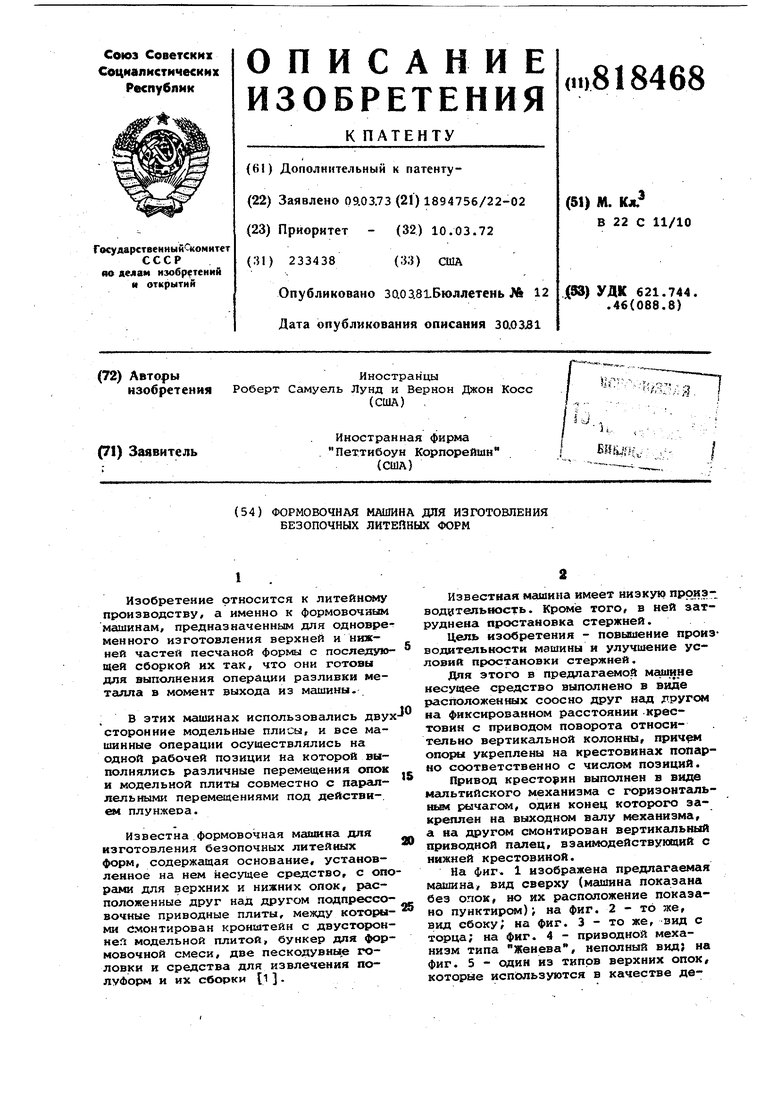

Изобретение относится к литейН С 1у производству, а именно к формовочным машинам, предназначенным для одновре менного изготовления верхней и нижней частей песчаной формы с последующей сборкой их так, что они готовы для выполнения операции разливки металла в момент выхода из машины. . В этих машинах использовались дву сторонние модельные плисы, и все машинные операции осуществлялись на одной рабочей позиции на которой выполнялись различные перемещения опок и модельной плиты совместно с параллельными перемещениями под действи-. ем плунжера. Известна формовочная машина для изготовления безопочных литейных форм, содержащая основание, установленное на нем несущее средство, с опо рами для верхних и нижних опок, расположенные друг над другом подпрессовочные приводные плиты, между которыми с.монтирован кронштейн с двустороннеп модельной плитой, бункер для формовочной смеси, две пескодувные головки и средства для извлечения полуФорм и их сборки 1. Известная машина имеет низкую водвтельность. Кроме того, в ней затруднена простановка стержней. Цель изобретения - повышение производительности машины и улучшение условий простановки стержней. Для этого в предлагаемой мгииине несущее средство выполнено в виде расположен шлх соосно друг над другом на фиксированном расстоянии крестовин с приводом поворота относительно вертикальной колонны, прич опары укреплены на крестовинах попарно соответственно с числом позиций. Привод крестовин выполнен в виде мальтийского механизма с горизонтальшал рычагом, один конец которого закреплен на выходном валу механизма, а на другом смонтирован вертикальный приводной палец, взаимодействующий с нижней крестовиной. На фиг. 1 изображена предлагаемая машина, вид сверху (машина показана без опок, но их расположение показано пунктиром); на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, вид с торца; на фиг. 4 - приводной механизм типа Женева, неполный вид} на фиг. 5 - один из типов верхних опок, которые используются в качестве двталей машины, вид с торца; на фиг, 6модельная плита машины на рабочей позиции, вид с торцаJ на фиг, 7 один из типов нижних опок г которые являются другими деталями машины, вид с на фиг, 8 - собранные верхние и нижние опоки, представленные на фиг, 5 и 7, вид сбоку; на фиг. 9 - то же, вид сверху; на фиг. 10 - сечение А-А на фиг,. 2 (некоторые части-опущены для ясности); на фиг, 11 - то же, вид сбоку, на фиг. 12 - сечение Б-Б на фиг, 2; на фиг. 13 - то же, вид сбоку; на фиг, 14 увеличенное сечение по длине, взятое из центральной части сетчатого фильтра; на фиг, 15 - сетчатый фильтр, вид в перспективе/ на фиг, 16-26 - последовательные стадии перемещения различных формообразующих устройств или детсшей на рабочей позиции, сечения вертикальные и по центру рабочей позиции машины; на фиг, 27 - позиция для установки стержней в нижней части формы, вертикальнс)е сечение; на фиг, 28-35 - позиции по освобождению готовых форм, на которых показаны последовательные стадии установки устройств или деталей, манипулирующих с опокой на указанной позиции, вертикальные сечения относительной позиции, по освобождению готовых форм; на фиг, 36 - конструкция, представленная на фиг, 35, вид сбоку; на фиг, 37 - разгрузочный механизм, представляющий собой другую часть машины, вид сбоку; на фиг, 38 - то же, вид сверху.

Машина установлена на площадке 1 итейного цеха и включает каркас 2, Последний образует ряд из четырех по квадрату расположенных позиций, включающих главную рабочую позицию, позицию по установке стержней, позицию съема опок и холостую позицию. Четыре позиции расположены под углом 90° руг к другу вокруг центральной вертикальной оси 3 периодически поворачивающегося диска 4, имеющего устройства для свободного удержания четы-. рех пар опок 5, причем каждая пара состоит из верхней 6 и нижней 7 опок {фиг. 1 и 2), Поворотный диск 4 при каждом повороте поворачивается на 90, при этом пары опок, распооженные в районе каждой позиции, перемещаются совместно к следующей сот седней позиции в направлении вращения диска, по часовой стрелке,

В течение каждой операции поворота пара пустых опок 6 и 7 перемещается из холостой позиций к главной рабочей позиции, на которой под действием автоматически срабатывающего еханизма 8 опоки прижимаются к моельной плите 9 и затем одновременно заполняются формовочной смесью при помощи подачи воздуха, который предварительно уплотняет формовочную

смесь в полостях формы 10, Затем формовочная смесь еще уплотняется относительно модели 11, находящейся на плите 9, при помощи операции опрессовывания, после этого опоки с уплотненной формовочной смесью отводятся от модельной плиты 9 при операции освобожрения модели для того, чтобы освободить их для перемещения к позиции установки стержней. При этом модельная плита 9 с присоединенной к ней моделью остается в нормальном положении на рабочей позиции.

На позиции по установке стержней никакие автоматические операции не выполняются, и две опоки 6 и 7, наполненные формовочной смесью, находятся на поворотном диске 4 во время установки вручную в нижнюю опоку 7 стержня (фиг, 25),На позиции по съему опок на разделенные опоки 6 и 7 с уплотненной формовочной смесью снова воздействует автоматически срабатывающая аппаратура. При этом нижняя плита 12, которая находится ниже двух частей формы, перемещается вверх, плотно г(рижимая опоки друг к другу с последующим сопряжением частей формы для получения готовой формы, состоящей из уплотненной формовочной смеси и находящейся в опоках, которая затем поджимается к опорной плите 13 так, что при дальнейшем перемещении вверх; сомкнутых опок последние освобождаются от готовой формы, удерживаемой на плите 14, После этой операции готовая форма на нижней плите отводится вниз в положение для разгрузки, которое находится в пределах позиции, в то время как пустые опоки 6 и 7 возвращаются в нормсшьные положения, ожидая перемещения к холостой позиции в течение следующей операции поворота диска 4,

Автоматические операции для освобождения готовой формы находятся в соответствии с операциями, которые осуществляются при подаче нижней плиты 13 и при помощи разгрузочного механизма 15, Механизм 15 срабатывает в определенные периоды цикла для подачи одной нижней плиты 14 (фиг; 2) из накопителя (фиг, 35) в положение на позиции съема опок в течение времени, которое необходимо для поворота диска 4 с целью перемещения пары заполненных формовочной смесью опок б и 7 к позиции,а также для вывода на нижней плите 14 удерживаемой готовой формы 10 из позиции дпя съема опок в течение следующей операции поворота диска 4 и перемещения ее в район разгрузки.

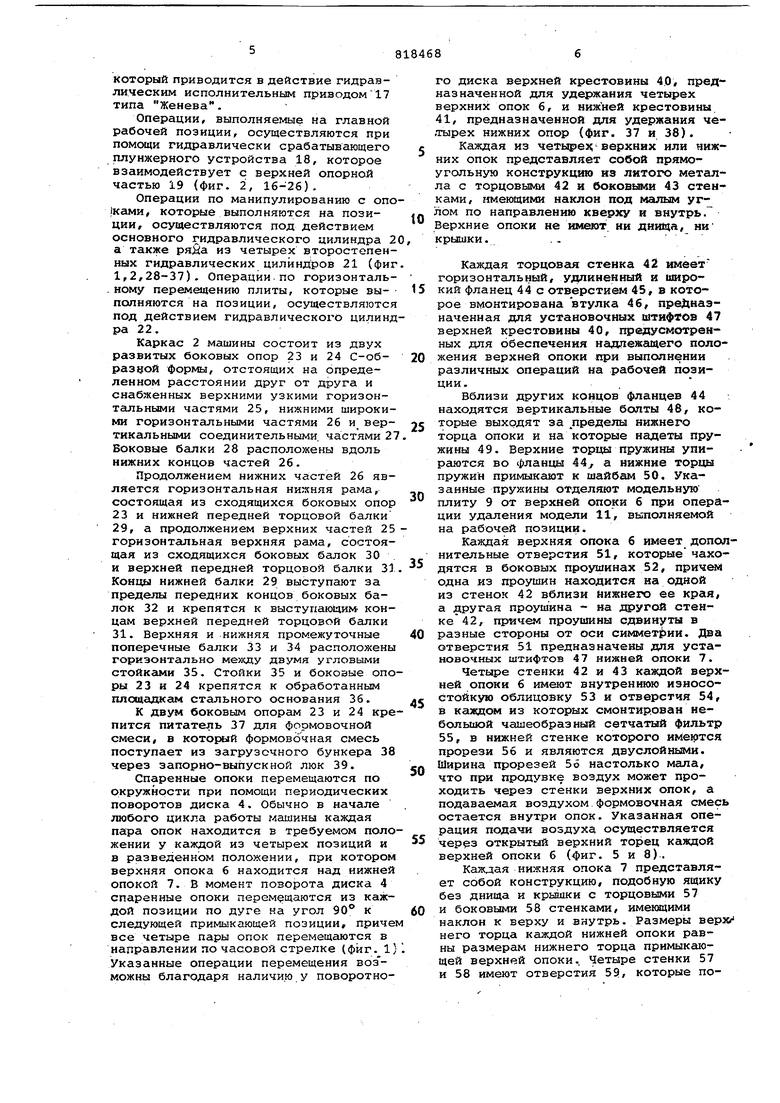

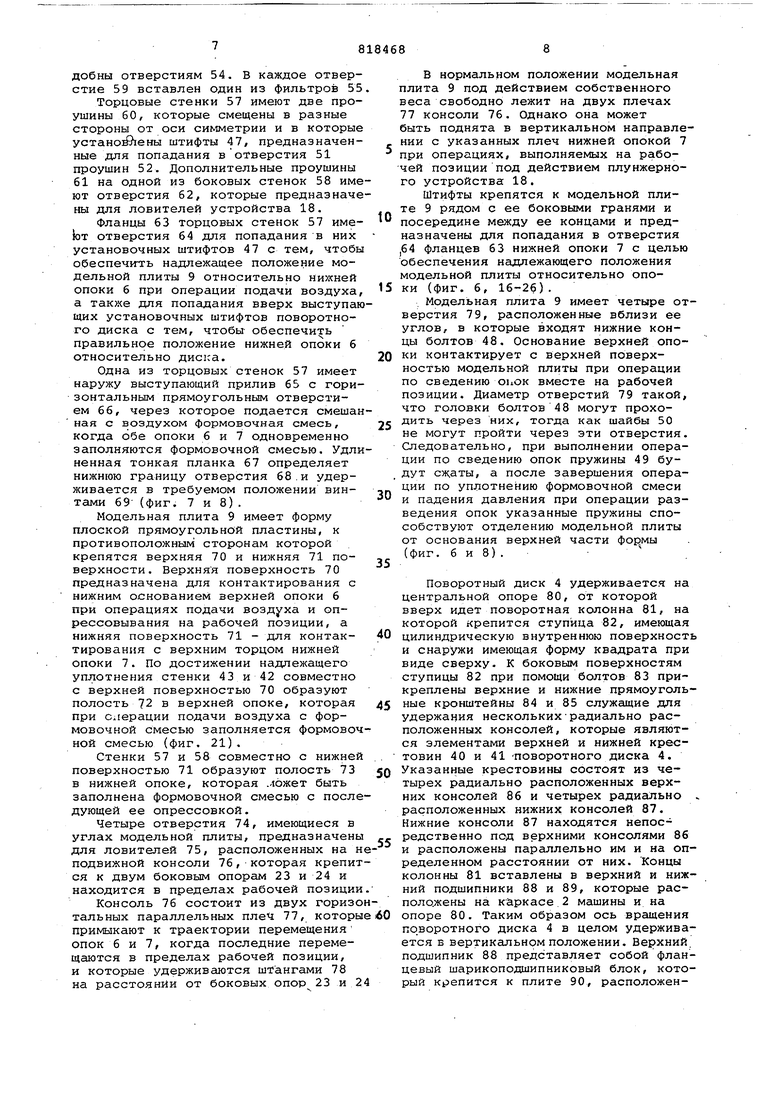

Последовательные операции поворота диска,, которые происходят через четыре раза в течение каждого цикла работы машины, осуществляются при помощи механизма.16 типа Женева, который приводится в действие гидравлическим исполнительным приводом 17 типа Женева. Операции, выполняемые на главной рабочей позиции, осуществляются при помощи гидравлически срабатывающего плунжерного устройства 18, которое взаимодействует с верхней опорной частью 19 (фиг. 2, 16-26). Операции по манипулированию с опо |ками, которые выполняются на позиции, осуществляются под действием основного гидравлического цилиндра 2 а также ряйа из четырех второстепенных гидравлических цилиндров 21 (фиг 1,2,28-37). Операции по горизонталь.ному перемещению плиты, которые выполняются на позиции, осуществляются под действием гидравлического цилинд ра 22. Каркас 2 машины состоит из двух развитых боковых опор 23 и 24 С-образ{|ой формы, отстоящих на определенном расстоянии друг от друга и снабженных верхними узкими горизонТсшьными частями 25, нижними широкими горизонтальными частями 26 и вертикальными соединительными, частями 2 Боковые балки 28 расположены вдоль нижних концов частей 26. Продолжением нижних частей 26 является горизонтальная нижняя рама, состоящая из сходящихся боковых опор 23 и нижней передней торцовой балки 29, а продолжением верхних частей 25 горизонтальная верхняя рама, состоящая из сходящихся боковых балок 30 и верхней передней торцовой балки 31 Концы нижней балки 29 выступают за пределы передних концов боковых балок 32 и крепятся к выступающим концам верхней передней торцовой балки 31. Верхняя и нижняя промежуточные поперечные балки 33 и 34 расположены горизонтально между двумя угловыми стойками 35. Стойки 35 и боковые опо ры 23 а 24 крепятся к обработанным площадкам стального основания 36. К двум боковым опорам 23 и 24 кре пится питатель 37 для формовочной смеси, в который формовочная смесь поступает из загрузочного бункера 38 через запорно-выпускной люк 39. Спаренные опоки перемещаются по окружности при помощи периодических поворотов диска 4. Обычно в начале любого цикла работы машины каждая пара опок находится в требуемом поло жении у каждой из четырех позиций и в разведенном положении, при котором верхняя опока 6 находится над нижней опокой 7. В момент поворота диска 4 спаренные опоки перемещаются из каждой позиции по дуге на угол 90° к следующей примыкающей позиции, приче все четыре пары опок перемещаются в направлении по часовой стрелке (фиг. 1 Указанные операции перемещения воз можны благодаря наличию у поворотного диска верхней крестовины 40, предназначенной для удержания четырех верхних опок 6, и нижней крестовины 41, предназначенной для удержания челырех нижних опор (фиг. 37 и 38). Каждая из четырех верхних или нижних опок представляет собой прямоугольную конструкцию из литого металла с торцовыми 42 и боковьши 43 стенками, имеющими наклон под малым угом по направлению кверху и внутрьГ Верхние опоки не шлеют ни днища, ни крышки. Каждая торцовгш стенка 42 имеет горизонтальный, удлиненный и широкий фланец 44 с отверстием 45, в которое вмонтирована втулка 46, прейнаэначенная дли установочных штифтов 47 верхней крестовины 40, предусмотренных для обеспечения надлежащего положения верхней опоки при выполнении различных операций на рабочей позиции. Вблизи других концов фланцев 44 находятся вертикальные болты 48, которые выходят за пределы нижнего торца опоки и на которые надеты пружины 49. Верхние торцы пружины упираются во фланцы 44у а нижние торцы пружин примыкс1ЮТ к шайбам 50. Указанные пружины отделяют модельную плиту 9 от верхней опоки 6 при операции удсшения модели 11, вьзполняемой на рабочей позиции. Каждая верхняя опока б имеет дополнительные отверстия 51, которые находятся в боковых про ш1инах 52, причетй одна из проушин находится на одной из стенок 42 вблизи Нижнего ее края, а другая проушина - на другой стенке 42, прячем проушины сдвинуты в разные стороны от оси симметрии. Два отверстия 51 предназначены для установочных штифтов 47 нижней опоки 7. Четыре стенки 42 и 43 каждой верхней опоки 6 имеют внутреннюю износостойкую облицовку 53 и отверстия 54, в каждом из которых смонтирован небольшой чашеобразный сетчатый фильтр 55, в нижней стенке которого име1ртся прорези 56 и являются двуслойными. Ширина прорезей 56 настолько мала, что при продувке воздух может проходить через стенки верхних опок, а подаваемая воздухом формовочная смесь остается внутри опок. Указанная операция подачи воздуха осуществляется через открытый верхний торец каждой верхней опоки 6 (фиг. 5 и 8). Каждая нижняя опока 7 представляет собой конструкцию, подобную ящику без днища и крышки с торцовыми 57 и боковыми 58 стенками, имеющими наклон к верху и внутрь. Размеры верх/ него торца каждой нижней опоки равны размерам нижнего торца примыкающей верхней опоки., Четыре стенки 57 и 58 имеют отверстия 59, которые подобны отверстиям 54. В каждое отверстие 59 вставлен один из фильтров 55 Торцовые стенки 57 имеют две проушины 60, которые смещены в разные стороны от оси симметрии и в которые устано ены штифты 47, предназначенные для попадания в отверстия 51 проушин 52. Дополнительные проушины 61 на одной из боковых стенок 58 име ют отверстия 62, которые предназначе ны для ловителей устройства 18. Фланцы 63 торцовых стенок 57 имеk)T отверстия 64 для попадания в них установочных штифтов 47 с тем, чтобы обеспечить надлежащее положение модельной плиты 9 относительно нижней опоки 6 при операции подачи воздуха а также для попадания вверх выступа щих установочных штифтов поворотного диска с тем, чтобы обеспечить правильное положение нижней опоки 6 относительно диска. Одна из торцовых стенок 57 имеет наружу выступающий прилив 65 с гори зонтальным прямоугольным отверстием 66, через которое подается смеша ная с воздухом формовочная смесь, когда обе опоки 6 и 7 одновременно заполняются формовочной смесью. Удл ненная тонкая планка 67 определяет нижнюю границу отверстия 68.и удерживается в требуемом положении винтами 69- (фиг. 7 и 8) . Модельная плита 9 имеет форму плоской прямоугольной пластины, к противоположным сторонам которой крепятся верхняя 70 и нижняя 71 поверхности. Верхняя поверхность 70 предназначена для контактирования с нижним основанием верхней опоки 6 при операциях подачи воздуха и опрессовывания на рабочей позиции, а нижняя поверхность 71 - для контактирования с верхним торцом нижней опоки 7. По достижении надлежащего уплотнения стенки 43 и 42 совместно с верхней поверхностью 70 образуют полость 72 в верхней опоке, которая при слерации подачи воздуха с формовочной смесью заполняется формовоч ной смесью (фиг. 21). Стенки 57 и 58 совместно с нижней поверхностью 71 образуют полость 73 в нижней опоке, которая .ложет быть заполнена формовочной смесью с после дующей ее опрессовкой. Четыре отверстия 74, имеющиеся в углах модельной плиты, предназначены для ловителей 75, расположенных на н подвижной консоли 76, которая крепит ся к двум боковым опорам 23 и 24 и находится в пределах рабочей позиции Консоль 76 состоит из двух горизо тальных параллельных плеч 77, которы примыкают к траектории перемещения опок 6 и 7, когда последние перемещаются в пределах рабочей позиции, и которые удерживаиотся штангами 78 на расстоянии от боковых опор 23 и 2 В нормальном положении модельная плита 9 под действием собственного веса свободно лежит на двух плечах 77 консоли 76. Однако она может быть поднята в вертикальном направлении с указанных плеч нижней опокой 7 при операциях, выполняемых на рабочей позиции под действием плунжерного устройства 18. Штифты крепятся к модельной плите 9 рядом с ее боковыми гранями и посередине между ее концами и предназначены для попадания в отверстия |64 фланцев 63 нижней опоки 7 с целью обеспечения надлежающего положения модельной плиты относительно опоки (фиг. 6, 16-26). Модельная плита 9 имеет четыре отверстия 79, расположенные вблизи ее углов, в которые входят нижние концы болтов 48. Основание верхней опоки контактирует с верхней поверхностью модельной плиты при операции по сведению оьок вместе на рабочей позиции. Диаметр отверстий 79 такой, что головки болтов 48 могут проходить через них, тогда как шайбы 50 не могут пройти через эти отверстия. Следовательно, при выполнении операции по сведению опок пружины 49 будут сжаты, а после завершения операции по уплотнению формовочной смеси и падения давления при операции разведения опок указанные пружины способствуют отделению модельной плиты от основания верхней части форумы (фиг. 6 и 8). Поворотный диск 4 удерживается на центральной опоре 80, от которой вверх идет поворотная колонна 81, на которой крепится ступица 82, имеющая цилиндрическую внутреннюю поверхность и снаружи имеющая форму квадрата при виде сверху. К боковым поверхностям ступицы 82 при помощи болтов 83 прикреплены верхние и нижние прямоугольные кронштейны 84 и 85 служащие для удержания несколькихрадиально расположенных консолей, которые являются элементами верхней и нижней крестовин 40 и 41 -поворотного диска 4. Указанные крестовины состоят из четырех радиально расположенных верхних консолей 86 и четырех радиально расположенных нижних консолей 87. Нижние консоли 87 находятся непосредственно под верхними консолями 86 и расположены параллельно им и на определенном расстоянии от них. Концы колонны 81 вставлены в верхний и нижний подшипники 88 и 89, которые расположены на каркасе 2 машины и на опоре 80. Таким образом ось вращения поворотного диска 4 в целом удерживается в вертикальном положении. Верхний подшипник 88 представляет собой фланцевый шарикоподшипниковый блок, который крепится к плите 90, расположенной в центральной верхней части каркаса 2 (фиг. 1-3).

Каждая консоль 86 крестовины состоит из кронштейна 84, к которому приварены две параллельные боковые Салки 91, идущие в радиальном направлении (фиг. 10). Наружные концы балок 91 удерживают Т-обраэный кронштейн 92, который состоит из промежуточного звена 93, длинной наружной Т-образной головки 94 и короткого внутреннего Т-образного основания. К обеим концам головки 94 и основанию 95 привар ны две опорные пластины 96 причем каждая из пластин имеет вверх направленный установочный штифт 97. Пластина 96 служит для удержания одного конца верхней опоки 6. Таким образом концы верхней опоки располагаются на наружных концах смежных верхних консолей 86, причем основная часть корпуса опоки расположена между, смежными верхними консолями 86 на общем плане крестовины 40, что показано пунктиром в четырех местах на фиг. 1.

Нижняя крестовина 41 подобна верхней крестовине 40, причем .нижние прямоугольные плиты ступицы служат для удержания радиально расходящихся консолей 87 крестовины 41. Консоли 87 подобны верхним консолям 86 (фиг. 1, 2 и 12) .

Боковые балки 91 нижних консолей 87 шире, чем балки верхних консолей 86, а опорные пластины 96, которые служат для удержания нижних опок 7, привариваются к нижним кромкам более удлиненных наружных Т-образных головок 94 и к нижним кромкам коротких внутренних Т-образных оснований 95, а не к верхним их кромкам.

Различие между нижней крестовиной 41, на которой удерживаются нижние опоки 7,- и верхней крестовиной 40, на которой удерживаются верхние опоки б, состоит в том, что внутренние поверхности параллельных боковых балок 91 нижних консолей 87 имеют антифрикционные прокладкой 98.

Дополнительными элементами нижней крестовины 41 являются втулки 99, которые переходят в четыре кронштейна 100, расположенные на наружных поверхностях удлиненных наружных Тобразных головок Т-образных кронштейнов 92, которые находятся на концах нижних консолей 87. Втулки 99 предна начены для попадания в н,их вертикально перемещающихся контрольных штифтов 101 (фиг. 1 и 2), предназначенных для стабилизации положения поворотного диска 4, после каждого его п ворота. Контрольный штифт 101 подпружинен кверху.

Привод 17 состоит из четырех гидравлических цилиндров 102, которые расположены попарно, причем каждая jiapa задает перемещение внутренней

зубчатой рейке. Центральная шестерня входит в зацепление,с обеими рейками и имеет вертикальный качаквдийся выходной вал 103, который может поворачиваться в обоих направлениях на 90. Привод 17 смонтирован на опорном кронштейне 104 который крепится болтами 105 к боковой опоре 24. К выходному валу 103 крепится приводной рычаг 106, на другом конце которого крепится гидравлический цилиндр 107,

0 при помощи которого подпружиненный, . контрольный штифт 108 с роликом 109 попеременно вставляется и убирается из направляющих пазов 110, которые )Имеются между износостойкими проклад5ками 98 нижних консолей 87.

Поворот диска 4 осуществляется при повороте приводного рычага 106 из положения, обозначенного на фиг. 1 сплошными линиями, в направлении про. тив часовой стрелки на 90, при, этом

0 штифт 108 и его ролик 109 перемещаются радиально внутрь между проклгшками 98, заставляя диск 4 поворачиваться в направлении по часовой стрелке. В конце рабочего хода приводного

5 рычага 106, как показано пунктиром на фиг. 1, поворотный диск 4 повернут точно на 90°, при этом каяшая пара опок 6 и 7 перемещается из начальной позиции к следующей соседней по0зиции для выполнения определенных операций на ней. В кон це каждой операции поворота диска с помощью гидравлического цилиндра 107 штифт .108 с роликом 109 выводится из радиаль5но направленного паза, и при включенном гидравлическом цилиндре срабатывает привод 17 в обратном направлении, с тем, чтобы вернуть приводной рычаг 106 в положение, обозначенное

0 на фиг. 1 сплошными линиями.

Для фиксации диска 4 в положении между операциями поворота, осуществляемыми механизмом 16, контрольный штифт 101 в конце каждой операции поворота заскакивает во втулк/ 99,

5 которая находится на конце каждой нижней консоли 87 крестовины, где она остается до момента выполнения следующей операции поворота.

Штифт 101 выдвигается и отводит0ся назад с помощ ю цилиндра 111 (фиг. 2) .

Плунжерное устройство 18 опирается на площадку 112 включает вертикально расположенный плунжер 113, на

5 верхнем торце которого закреплена опорная площадка 114, служащая для onpecjOBKH формовочной смеси. Центральный- плунжер 113 перемещается внутри цилиндра 115. Верхний торец

0 цилиндра открыт, а нижний имеет глухую стенку 116, опорная площадка 114 и плавающий плунжер 117 представляют собой одну деталь, плунжерная часть которой входит в наружную втулку 118. Последняя может перемещаться относи5тельно плаванлдего плунжера 117. Указанная втулка имеет верхнюю, вертикальную, замкнутую прямоугольную часть 119, а также внутреннюю горизонталь ую, плоскую, рыступообразную поверхность 120, на.которой обычно находится площадка 114 (фиг. 17-21). Когда в цилиндр 115 через отверстие 121 подается масло, плунжер 113 вмес те с плавающим плунжером 117 и втулкой поднимается, центральный плунжер 113 осуществляет абсолютные пере мещения площадки 114 и плавающего плунжера 117. При перемещении плунжера US вверх втулка 118 вводится в контакт с нижней опокой и перемеща ет ее в течение выполнений операций с различными парами опок на рабочей позиции. Верхнее отверстие 122 для подачи масла, расположенное в верхней части втулки 118, имеет выход в верхнюю часть кольцеобразной полости 123 меж ду втулкой и плунжером 117, а нижнее отверстие 124 для подачи масла, расположенное в нижней части втулки 118 имеет выход в ее нижнюю часть. Част плунжера 117, находящаяся меяоду отверстиями 122 и 124, имеет увеличенный диаметр и используется в качестве поршня 125 стенки втулки 118, а также в пределах полости 123. Отверстия 122 и 124 приспособлены для под соединения гибкими маслопроводами к источнику подачи масла под давлением причем поток масла, проходящий через указанные трубопроводы, регулируется регулировочными золотниками. Когда масло под давлением поступает в нижнюю часть полости 123 через нижнее отверстие 124, а верхнее отверстие работает на слив, втулка 118 вместе с прямоугольной частью 119 перемещается вниз относительно.плунжеров 117 и 113. Когда масло под давлением поступает в верхнюю часть полости 123 через верхнее отверстие 122, а нижне отверстие 124 работает на слив, втул ка 118 вместе с вертикальной прямоугольной частью 119 перемещается вверх относительно плунжеров 117 и 113. Втулка 118 плунжерного устройства 18 имеет горизонтальную площадку 126 на которой находятся направленные вверх ловители 127, которые предназначены для попадания в отверстия 62 проушин нижней опоки7, показанные пунктиром на фиг. 1. Когда ловители 127 попадают в отверстия 62, предотвращается боковое смещение нижней опоки 7 относительно плунжерного уст ройства 18. Верхняя опорная часть 19 состоит из неподвижной верхней плиты 128, которая в нормальном положении находится внутри прямоугольной рамы 129, нижний торец которой предназначен для установки на верхний торец верхней опоки б при операции опрессовывания (фиг. 22). Рама 129 перемещается в вертикальном направлении по направляющим 130 сразу же после операции опрессовывания, срабатывают два гидравлических цилиндра 131 двойного действия, имеющие штоки 132 для того , чтобы возвратить раму 129 в ее верхнее положение (фиг.16,23,24, 25 и 26).Когда цилиндры 131 срабатывают в обратном направлении,штоки 132 перемещают раму 129 вниз, в положение, показанное на фиг.17-21. Стрипперный механизм позиции для съема опок с формы приспособлен принимать пару заполненных формовочной смесью и опрессова.нных опок 6 и 7, находящихся в разделенном положении, после того, как пара опок переместится по дуге на угол 90° из позиции по установке стержней, сводить две разделенные опоки для того, чтобы собрать верхнюю и нижнюю части формы и которые находятся в опоках 6 и 7, а также подводить опорную плиту под основание собранной-формы 10 и осуществлять съем опок с собранной формы, оставляя последнюю на нижней опорной плите (фиг. 1, 2, 28-33) . Стрипперный механизм состоит из двух направляющих 133, верхние и нижние концы которых присоединены к кронштейнам 134 и 135, которые крепятся к промежуточным поперечным бал-. кам 34 и 33 каркаса 2. По направляющим 133 перемещается стрипперная каретка 136, которая состоит из горизонтальной платформы 137. На внутренних узлах платформы расположены две направляющие втулки 138, которые перемещаются по направляющим 133. Каретка 136 перемещается в вертикальном направлении под действием плунжера 139, который приводится в действие цилиндром 20 стрипперного механизма. Кроме того, каретка 136 имеет две горизонтальные направляющие 140, на которые последовательно укладываются плиты 14 (фиг. 37), когда они подаются из накопителя под действием механизма 15. Направляющие 140 имеют вертикальные щитки 141, которые находятся выше уровня платформы 137. На каретке 136 также находятся четыре вспомогательных цилиндра s 21 стрипперного механизма. Последние находятся ниже платформы 137 и имеют вертикально перемещающиеся плунжеры (съемники) 142, которые выходят за пределы уровня указанной платформы и в нерабочем положении находятся ниже уровня направляющих 140. При включении вспомогательных цилиндров 21 плунжеры 142 перемещаются вверх в положение, показанное на фиг. 32 и 33, и перемещаются вверх в положение, показанное на фиг. 32, 33.и 34, при котором их верхние торцы находятся выше уровня направляющих 140, при зтом осуществляется подъем верхней опоки

6 ДО упора и частично освобождается форма от опок.

Каретка 136 вертикально перемещается по направляющим 133 из нижнего положения, показанного на фиг. 2 и 28. При этсял плита 12 будет захватывать нижнюю опоку 7 и прижимать ее к верхней опоке6 с последующим перемещением обеих опок вверх до тех пор, пока собранные части формы и находящиеся внутри опок не достигнут опорной плиты 13. Они будут находиться в этом положении до тех пор пока плунжеры 142 цилиндров 21 не осуществят : операцию по съему опок. Плита 13 крепится к кронштейну 143 (фиг. 2), который прикреплен к боковым балкс1м 30. Вертикальное перемещение каретки ос Ф1ествляется под действием штока основного цилиндра 20, который крепится к угловым стойкам 35 каркаса 2 при помощи кронштейна, 144 (фиг. 6, 16-26).

Механизм 15 подачи нижних плит и разгрузки включает рольганг 145 подачи, который расположен с одной из ст рон машины, и разгрузочный рольганг 146, который расположен с (ругой стороны машины. Оба рольганга охватывают с двух сторон указанную позицию машины по съему и разгрузке форм. Рольганг 145 имеет стойки 147 и служит для удержания двух направляющих рельсов 148 на одном уровне с направлякяцими 140 (фиг. 1, 37 и 38).

Рольганг 145 удерживает раму 141 накопителя нижних плит 14 и цилиндр 22 приводного механизма. Цилиндр 22 крепится к рольгангу 145 при помощи кронштейна 149 и, расположен так, что горизонтально перемещакнцийся плунжен 150, который обычно находится в отведенном назад положении, показанном на фиг. 37, Может захватывать самую нижнюю плиту 14 из накопителя и перемещать ее по рельсам 148 и .направляющим 140 /К позиции.

Наружный конец плунжера 150 имеет два ролика 151, которые обкатываются по рельсам 152, подвешенным к подающа 1У рольгангу 145. Рсйики 151, перемещаясь по рельсам 152, обеспечива от надлежащее положение плунжера 150, при котором плунжер захватывает только самую нижнюю плиту 14 из накопителя .

При каждом рабочем ходе плунжера 150 из накопителя к промежуточной позиции передается по рельсам 152 плита 14. Следовательно, при рабочем ходе плунжера вторая плита будет контактировать с перврй и будет заставлять ее перемещаться вперед по направлякяцим 140. После того, как операции по съему опок с формы заканчиваются на позиции и собранная форма находится на первой нижней пли;те 14, как показано на фиг. 37, из накопителя выталкивается, третья плита, при этом вторая плита воздействует на первую и последняя переме- . щается с направляквдих- 140 на разгрузочный рольганг 146. В этот мсмент вторая плита занимает требуемое положение на каретке 136 и готова к выполнению операций на позиции.

Один законченный цикл работы машины состоит из четырех операций поворота и каждая пара опок вокруг центральной вертикальной оси поворотного

O диска 4 совершает один полный, оборот, так как при этом повороте диска 4 четыре пара опок 6 и 7 ояновреWeHHO перемещаются по дуге на угол 90 и каждая пара опок в конце КАЖ5ДОГО цикла работы мгшшны занимает свое первоначальное полсикение.

В пози1(ии перед пуском формовочной .машины все элементы плунжерного устп ройства 18 занимают положения, показанные на фиг. 16, и в начале любо0го цикла работы машины масло поступает в отверстие 122, при. этом втулка 118 устанавливается в положение, показанное на фиг. 17. В то же время срабатывают цилиндры 131 и выходят

5 штоки 132, вызывающие соответствующее перемещение рамы 129. Опоки 6 и 7 остаются соответственно на верхней и нижней крестовинах 40 и 41 поворотного диска. Масло затет посту0пает в отверстие 121, расположенное в нижнем конце цилиндра 115. При этом центральный плунжер 113 идет вверх и одновременно с ним поднимается втулка 118 так, что прямоугольная

5 часть 119 втулки 118 входит в контакт с нижним торцом нижней опоки 7 (фиг. 18). При дальнейшем перемедении вверх одновременно втулки 118 и плунжера 113 поднимается нижняя

0 опока и верхний ее торец входит в контакт с нижней поверхностью мбдельной плиты 9 (фиг. 18). Так как плунжер 113 и втулка 118 поднимаются еще вьпае., то модельная плита 9, перемещаясь вверх, контактирует с нижним

5 торцом верхней опоки (фиг. 1;). Подача масла в отверстие 121 продолжа-. ется до тех пор, пока плунжер 113, втулка 118, нижняя опока 7, модельная плита 9 и верхняя опока 6 не дос0тигают такого положения, при которам верхний торец верхней опоки . входит в ко«такт с нижним торцом рамы 129 (фиг. 21).

В это время начинается операция

5 подачи смеси воздуха с формовочной смесью одновременно через две пескодувные головки 153 и 154 (фиг. 21) в полости, образованные опоками 6 и 7. Пескодувная головка 153 проходит вниз через верхнюю плиту12 7 .

О пескодувная головка 154 проходит через отверстие 66 в одной из торцовых стенок 5 7 нижней опоки 7. Подача формовочной смеси продолжается до тех ярр, пока обе полости, расположенные

5 внутри двух опок, не заполняются, и формовочная смесь в них не уплотняет ся. После того, как полости в обеих опоках заполняются уплотненной формо вочной %месью, давление масла, прохо дящего через отверстие 122, понижает ся, в то же время давление масла в гидравлических цилиндрах 131 также понижается. В это время перемещающиеся вверх плунжер 113 и нижняя опо ная площадка 114 производят дополнительное опрессовывание формовочной смеси в полости, ограниченной нижней опокой и модельной плитой 9, которая в свою очередь дополнительно опрессовывает формовочную смесь в полости ограниченной верхней опокой и верхне опорной плитой 128. Тем самым осу адествляется операция опрессовывания и окончательного изготовления стержн 155 (фиг. 1-26) делается обычный лит ник, проходящий к верхней части форПосле вышеупомянутой операции опрессовывания срабатывают цилиндры 131, 129 перемывается вверх (фиг. 23) и осуществляется операция по удалению модели, при которой давление масла у отверстия 121 пгшает, в то время как в отверстие 124 масло поступает под давлением. При этом втулка 118 отводится назад, вниз относительно опорной площадки 114, и плунжер 113 с опорной площадкой 114 и плавающим плунжером 117 перемещаются вниз, опуская обе опоки 6 и 7 с частями формы вниз от верхней плиты 128. При перемещении плунжера 113 вниз верхняя опока 6 и часть форма, находящаяся в опоке, занимает требуемое положение на смежных консолях 80 вер ней крестовины, показанное на фиг. 24 тогда как нижняя опока с другой част формы продолжает опускаться. При дгьп нейшем перем цении плунжера 113 вниз модельная плита 9 занимает требуемое положение на консоли 76 (фиг. 24 При еще большем перемещении вниз нижняя опока 7 занимает требуемое положение на консолях 87 нижней крестови ны. Таким образом различные элементы опок и плунжерного устройства занимают положения, показанные на фиг. 25. В конце первой четверти цикла работы машины и после того, как части формы и опоки поданы на позицию по установке стержней, нет никаких автоматических операций; на указанной позиции имеется площещка, на которой, если требуется, может быть вруч ную установлен стержень 156 в нижнюю часть формы; а если опоки находятся на позиции, то верхняя опока 6 находится в поднятом состоянии относительно нижней опоки 7 (фиг. 27). На фиг. 28 представлены положения узлов машины в начале третьей четверти цикла ее работы. В этот момент платформа 137 вертикально перемещакицейся каретки 136 находится в своем крайнем нижнем положении, причем нижняя плита 12 лежит на направляющих 140, в то время как опоки 6 и 7 находятся в своих положениях на консолях 86 и 87 верхней и нижней крестовин. Операция по съему опок с формы начинается на позиции с подачи масла в цилиндр 20 стрипперного механизма с тем, чтобы плунжер 139 пошел вверх. При этом платформа 137 поднимается вверх и нижняя плита 12 входит в контакт с нижней частью формы (фиг. 29) При Дсшьнейшем перемещении платформы 137 вверх нижняя плита 12 подыма-, |ет нижнюю опоку 7 и последняя плотно поднимается к верхней опоке 6. При этом части фррмы оказываются собранными и образуют собранную форму (фиг. 30). При еще большем перемещении платформы 137 вверх верхний торец собранной формы входит в контакт с опорной плитой 13 (фиг. 31). Когд платформа 137 находится в положении, показанном на фиг. 31, собранная форма обжимается под очень низким давлением между плитами 12 и 13. В этот момент в четыре вспомогательные цилиндра 21 стрипперного механизма подается масло и начинают выходить плунжеры 142, которые с усилием перемещают опоки 7 и 6 вверх, снимая их с формы (фиг. 32). После этого срабатывает главный цилиндр 20 с тем, чтобы опустить платформу 137 с выдвинутыми плунжерами 142 (фиг. 33)Как только верхняя опока 6 достигает уровня консолей 86 на позиции, она остается на них, а платформа 137, нижняя опока 7 и форма продолжают опускаться (фиг. 34). Когда нижняя опока 7 достигает уровня смежной пары консолей 87 нижней крестовины, оно также занимает на них требуемое положение, тогда как платформа с формой опускается вниз до тех пор, пока, плунжер 139 не опускается на всю величину хода, а узлы не занимают положения, показанные на фиг. 35 и 36. В этот момент нижняя плита, находящаяся на платформе 137, занимает положение на одном уровне с самой нижней плитой накопителя. Операции по разгрузке осуществляются в то время, когда платформа 137 и собранная форма, находящаяся на ней, занимают свои крайние положения (фиг. 36 и 38). Разгрузка осуществляется при включении цилиндра 22 и срабатывании плунжера 150, при этом самая нижняя плита 12 накопителя перемещается на рельсам 14.8 до требуемого положения. При указанном перемещении нижней плиты 12 предыдущая плита проталкивается вперед на позицию с тем, чтобы заменить плиту, находящуюся а направляющих 140, в свою очередь последняя с находящейся на ней формой выталкивается на разгрузочный рольганг 146. Последующая операция поворота поворотного диска 4 и соединенных с ним крестовин 40 и 41 выполняется для того, чтобы передать пустые опоки б и 7 с позиции на холостую позицию.

Операции, выполняемые на позиции, носят выборочный характер и могут выполнятьОя вручную, если потребуется. В число этих операций входит съем опок для их очистки или замены, или проверки узлов машины при холостом ходе.

Как и в обычных формовочных машинах, отдельные части формы изготавли.ваются при операции подачи формовочной смеси/с воздухом, которая показана, на фиг. 21 и завершается операцией опрессования (фиг. 22).

. При указанных выше операциях в ча тях формы и образуются полости 157 и 158 (фиг. 24 и 25), а также литник 159, который идет в полост.ь 157 верхней части формы. В собранной форме сочетание двух полостей 157 и 156 образует литейную полость, в которую через литник 159 поступает расплавленный металл.

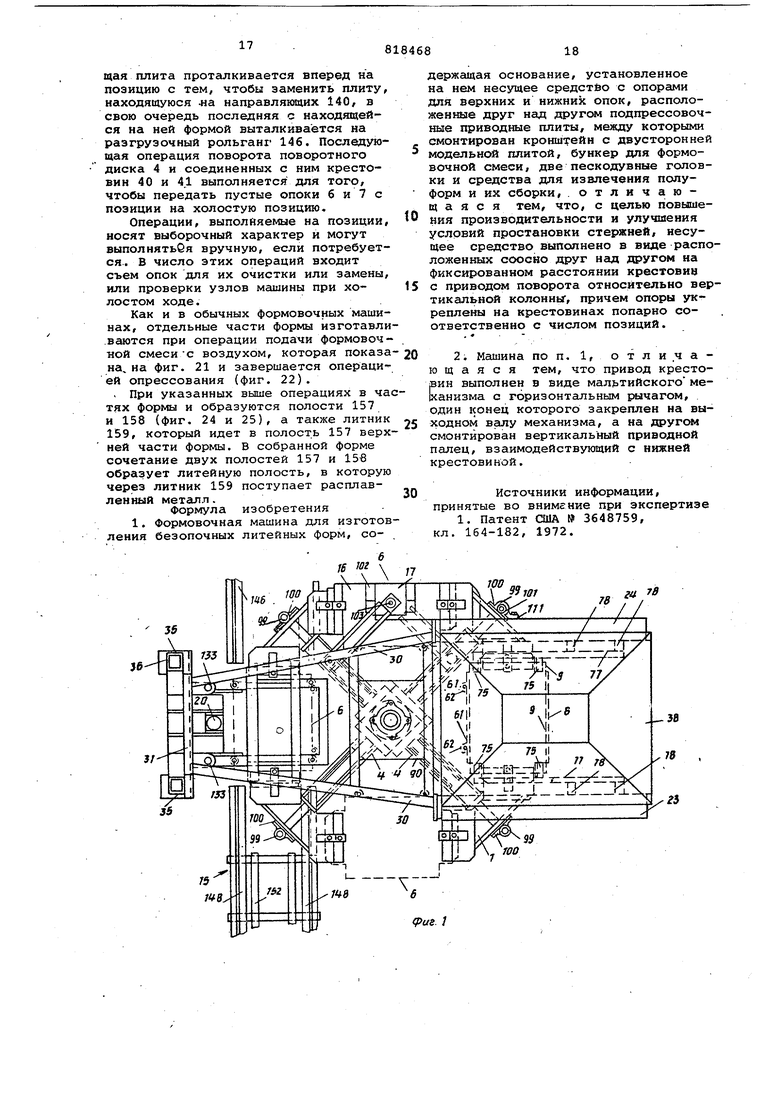

Формула изобретения

1. Формовочная машина для изготовления безопочных литейных форм, соSv

держаицая основание, установленное на нем несущее средство с опорс1ми для верхних и нижних опок, расположенгше друг над другом подпрессовочные приводные плиты, между которыми смонтирован кронштейн с двусторонней модельной плитой, бункер для формовочной смеси, две пескодувные головки и средства для извлечения полуформ и их сборки, .отличающаяся тем, что, с целью повышеoния производительности и улучшения условий простановки стержней, несущее средство выполнено в виде расположенных соосно друг нёщ другом на фиксированном расстоянии крестовин

5 с приводом поворота относительно вертикальной КОЛОННЫ , причем опоры укреплены на крестовинах попарно соответственно с числом позиций.

-

0

2. Машина по п. 1, отличающаяся тем, что привод крестовин выполнен в виде мальтийскогоме(ханизма с горизонтальным рычагом, один конец которого закреплен на вы5ходном валу механизма, а на другом смонтирован вертикальный приводной палец, взаимодействующий с нижней крестовиной.

0

Источники информации, принятые во внимсние при экспертизе

1. Патент США 3648759, кл. 164-182, 1972. i , л г т / //yr k/ / / г / / ./,i .01 f :1 -CTIl F- -dL-L I &.m . 5 г f/

37

2S tSOKi&2 0 . у 7У y. Ljfl .1. ...m-J Г .«a gy r--:S T--7 . f wv , S га fl П p -- У /e M Z.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционная формовочная машина для изготовления литейных форм | 1976 |

|

SU741784A3 |

| Автомат для литья в вакуумно-пленочные формы | 1985 |

|

SU1247151A1 |

| Прессово-формовочный автомат про-ХОдНОгО ТипА | 1979 |

|

SU806233A1 |

| Формовочная машина | 1981 |

|

SU1030092A1 |

| Встряхивающая формовочная машина | 1927 |

|

SU42507A1 |

| Многопозиционный прессово-формовочный автомат проходного типа | 1979 |

|

SU978461A1 |

| ОПОКА ДЛЯ ФОРМОВОЧНОЙ МАШИНЫ И СПОСОБ ФОРМОВКИ С ИСПОЛЬЗОВАНИЕМ ОПОКИ | 2005 |

|

RU2354491C2 |

| Формовочная машина для изготовления разовых литейных форм | 1985 |

|

SU1276430A1 |

| Формовочный автомат карусельного типа | 1986 |

|

SU1400763A1 |

| Устройство для поворота опок формовочной машины | 1975 |

|

SU677639A3 |

фиг-Ч

Г г у / /

55

L .ь

50- с/ 5SL gJuf.S V

so

51

/

52 а

-rdSuvz , N 0 e ооо о о/ооооо I о о в о ОООООООО ОС ооооооооо оооооо ОООООО ОООООООО v| ооооо оооо оооооо о о а о S6 о о 00 о о о ЧР№ ФЖ® Ф Ф ( Ф Ф Ф ЧВ (1Ф()б)® 1МЗ«1&Ф(11$(1(ф(Ш.)Ш 57 Sff 5 7.II ( 11 -Ф л i «lf 11 ,«ll

Фиг 9

/1-xl

91

.91

«г б

J

9Z ИО-96,

С

97

nJ7 ИГд ..

l--g . I

-,.-4 V . ,11- Jnil ,

ЗГ

5 у/ h:

v

фыя.П

Риг. /7

//////////. fuf. 16 - /jy/ /J i /j /y/y/f///y/, fj j/ j //// ///////// фиг. .32 Ы / /y///j /j y / /. pvt.n

У/7///7/У 7

3L. -III,,,, fJ-Д-,

:f Z aZZ Ztr777/y S SZ /v v/x y/yX /xy/vi / /x/V «e.W

h-TV; :. 1 Г-1.--. - . JL.

W//////////////// ///77//////////////

/7/j / / /y /jry//y//// j фав.ЗТ

I . Ьaji - - %--Pt - n- -4 -41- -f

-.-.V 1 1 it--4v---Tt--- : eiti «tia 1 ti M

-Ш :; jLlLn...

.ffJ.

..:::ji 4fДli -P- ff - - - . 1lOi jieaaL Ю

/ /// /// //////7/7/7/7.

.ja

Авторы

Даты

1981-03-30—Публикация

1973-03-09—Подача