Область техники, к которой относится изобретение

Настоящее изобретение относится к опоке формовочной машины для формовки литейной формы из формовочной смеси и к способу для формовки литейной формы с использованием опоки согласно изобретению.

Уровень техники изобретения

Известны безопочные формовочные машины типа предложенных в публикации японского патента №7-16705, с датой подачи 2 июля, 1993 г., принадлежащего настоящему заявителю. В безопочных формовочных машинах применяют способ безопочной формовки, в соответствии с которым формованную литейную форму извлекают из пары опок (верхней опоки и нижней опоки) и на ее боковые стороны надевают жакеты литейной формы, при необходимости, чтобы затем выполнять заливку данной формы.

В традиционных опоках формовочной машины, как показано в вышеупомянутой публикации, спаренные верхняя и нижняя опоки опираются консольно так, что они соединяются одна с другой только по одной из сторон. По данной причине возможно появление нежелательного зазора между верхней опокой и нижней опокой на стороне, которая противоположна стороне соединения, когда добиваются их совмещения, и возможно появление зазора между ними на стороне соединения, когда извлекают модель. Это приводит к тому, что опорную поверхность литейной формы невозможно расположить параллельно сопрягаемой опорной поверхности опоки, и, следовательно, возникает сдвиг литейной формы. Сдвиг литейной формы мешает вертикальному удалению литейной формы из модели и, следовательно, создает такие проблемы, как обсыпание литейной формы.

Хотя верхняя опока и нижняя опока с содержащейся в них литейной формой совмещаются с использованием, в частности, любого выравнивающего устройства для литейной формы, тем не менее, достаточно сложно обеспечить точность совмещения.

Сущность изобретения

Соответственно, одной целью настоящего изобретения является создание опоки, которая не допускает сдвига литейной формы и обсыпания литейной формы. В соответствии с настоящим изобретением предлагается также способ формовки с использованием опоки.

В соответствии с настоящим изобретением предлагается опока для размещения формовочной смеси. Опока содержит:

корпус, который имеет проем, в котором должна формоваться песчаная литейная форма, при этом корпус содержит впускное отверстие для засыпки упомянутой формовочной смеси в проем; и

установочный элемент, соединенный с корпусом, для установки упомянутой опоки на множество соединительных кронштейнов, который выполнен с возможностью соединения в одно целое одной опоки с другой опокой, так что две опоки находятся напротив одна другой и разнесены, когда они опираются на соединительные кронштейны.

В соответствии с настоящим изобретением пара упомянутых опок выполнена как один блок опок. Одна опока блока имеет форму, которая идентична форме другой опоке блока опок или может отличаться от нее.

Блок опок, который состоит из опок в соответствии с настоящим изобретением, если модельная плита содержит модели на ее обеих поверхностях, может быть встроен в безопочную формовочную машину.

Таким образом, в соответствии с настоящим изобретением предлагается также способ формовки литейной формы безопочной формовочной машиной с использованием вышеописанных опок. Способ содержит следующие этапы:

ограничивают пару формообразующих объемов вставкой каждого прессового средства в каждый проем пары опок, которые составляют блок опок;

засыпают упомянутую формовочную смесь в пару формообразующих объемов через впускные отверстия и

формуют две полуформы прессованием упомянутой засыпанной формовочной смеси прессовыми элементами.

В предпочтительном варианте способ дополнительно содержит этап, состоящий в том, что перемещают блок опок между положением, в котором выполняют этап ограничения, и положением, в котором выполняют этап засыпки. В данном случае, этап прессования может выполняться при движении по траектории, по которой перемещают подвижный блок опок. Способ дополнительно содержит этап, на котором перемещают пару полуформ в блоке опок в положение, в котором стержень должен быть установлен в формованную литейную форму после этапа прессования.

Безопочная формовочная машина, в которой может быть использован способ в соответствии с настоящим изобретением, предпочтительно содержит поворотную раму для перемещения блока опок между положением, в котором выполняют этап ограничения, и положением, в котором выполняют этап засыпки, и пару приводных средств для приведения в движение пары прессовых элементов, соответственно. В данном случае, приводные средства могут перемещаться согласованно с поворотной рамой. В качестве альтернативы, приводные средства могут находиться в неподвижном положении. В последнем случае, жесткость поворотной рамы может быть сведена к минимуму. В качестве альтернативы, одно из пары приводных средств перемещается согласованно с поворотной рамой, а другое приводное средство находится в неподвижном положении. В данном случае можно уменьшить жесткость поворотной рамы.

На этапе ограничения возможно одновременное ограничение пары формообразующих объемов. Данное решение подходит для случая, когда высота верхней опоки равна высоте нижней опоки.

В качестве альтернативы, на этапе ограничения возможно ограничение одного формообразующего объема и другого формообразующего объема в разное время. Данное решение подходит для случая, когда высота верхней опоки отличается от высоты нижней опоки.

Этап ограничения может завершаться до этапа засыпки, чтобы можно было повысить скорость формовки.

Если всего одно ограничение все еще приводит к недостаточной засыпке формовочной смеси, этап засыпки может содержать, по меньшей мере, один дополнительный этап ограничения для корректировки засыпки формовочной смеси.

В соответствии с настоящим изобретением предлагается также способ формовки литейной формы опочной формовочной машиной с использованием вышеописанного блока опок. Способ содержит следующие этапы:

ограничивают верхний формообразующий объем и нижний формообразующий объем закреплением модельной плиты между блоком верхней опоки и блоком нижней опоки и вставкой упомянутых верхнего и нижнего прессовых элементов в каждый проем, который находится напротив модельной плиты, соответственно, верхней и нижней опок на формовочной машине;

устанавливают верхнюю и нижнюю опоки и модельную плиту в их вертикальные положения и направляют вверх впускные отверстия;

засыпают формовочную смесь через впускные отверстия в каждый формообразующий объем;

повторно устанавливают верхнюю и нижнюю опоки и модельную плиту в их горизонтальные положения, при этом дальше вставляют верхний и нижний прессовые элементы в каждый проем для прессования формовочной смеси в каждом формообразующем объеме;

выгружают модельную плиту из верхней и нижней опок для выноса упомянутой модельной плиты из формовочной машины;

совмещают упомянутую верхнюю опоку с нижней опокой для ограничения рабочей полости;

переносят упомянутый блок верхней опоки и блок нижней опоки на разливочное средство для заливки и для переноса залитых блоков верхней и нижней опок на средство разборки для их разборки, на котором их разбирают; и

отправляют разобранные упомянутые блоки верхней и нижней опок на опочную формовочную машину.

В вариантах осуществления настоящего изобретения предпочтительная формовочная смесь представляет собой свежеприготовленную формовочную смесь с использованием бентонита в качестве связующего.

Вышеупомянутые и остальные детали и существо настоящего изобретения более понятны из нижеследующего описания предпочтительных вариантов осуществления со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

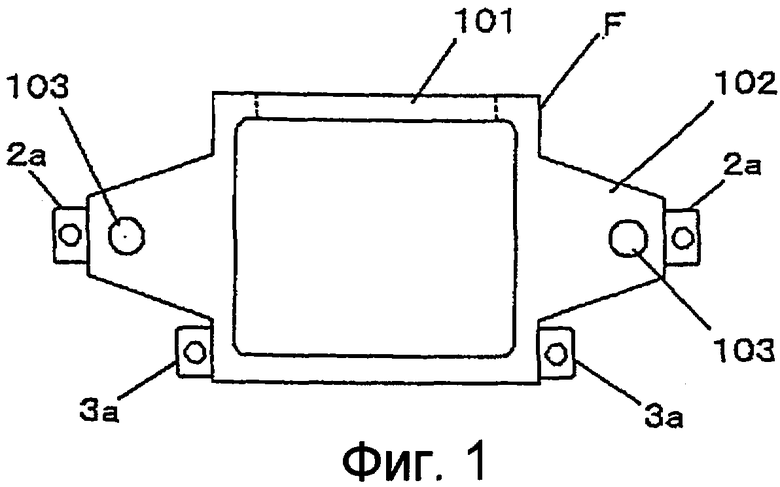

Фиг.1 - вид сверху опоки в соответствии с настоящим изобретением.

Фиг.2 - схематичный вид сбоку, с местным разрезом, блока опок, состоящего из пары опок в соответствии с настоящим изобретением.

Фиг.3 - вид, аналогичный виду на Фиг.2, на котором двухсторонняя модельная плита зажата между верхней опокой и нижней опокой.

Фиг.4 - вид спереди, с местным разрезом, формовочной машины, которая применима для реализации способа в соответствии с настоящим изобретением.

Фиг.5 - вид по стрелкам А-А на Фиг.4, где двухсторонняя модельная плита зажата между верхней опокой и нижней опокой блока опок.

Фиг.6 - вид сверху формовочной машины, показанной на Фиг.4.

Фиг.7 - иллюстрация рабочей последовательности формовочной машины, показанной на Фиг.4, для этапа засыпки формовочной смеси в блоки опок.

Фиг.8 - блок-схема, которая схематично иллюстрирует последовательность операций способа формовки литейной формы в соответствии с настоящим изобретением на формовочной линии, при участии безопочной формовочной машины.

Фиг.9 - блок-схема, которая схематично иллюстрирует последовательность операций альтернативного способа формовки литейной формы в соответствии с настоящим изобретением на формовочной линии, при участии безопочной формовочной машины.

Фиг.10 - принципиальная блок-схема формовочной линии, которая включает в себя опочную формовочную машину, которая применима для реализации способа формовки в соответствии с настоящим изобретением.

Фиг.11 - вид спереди опочной формовочной машины формовочной линии, показанной на Фиг.10.

Фиг.12 - вид спереди блока опок, применяемого в опочной формовочной машине, показанной на Фиг.11.

Фиг.13 - вид слева спереди блока опок, показанного на Фиг.12.

Фиг.14 - вид справа спереди блока опок, показанного на Фиг.12.

Фиг.15 - иллюстрация рабочей последовательности формовочной машины, показанной на Фиг.11, для этапа засыпки формовочной смеси в блоки опок.

Описание предпочтительного варианта осуществления

На Фиг.1 представлена опока F в соответствии с настоящим изобретением, и на Фиг.1 две опоки F приведены к совмещению. Верхняя опока F снабжена зацепляющими элементами 2а, а нижняя опока F снабжена зацепляющими элементами 3а. Другие приспособления верхней опоки идентичны приспособлениям нижней опоки.

Каждая опока F содержит неразъемные внешние стенки (или корпус), которые ограничивают проем. Одна боковая сторона внешних стенок содержит, по меньшей мере, одно впускное отверстие 101 для засыпки формовочной смеси в проем.

Фланцы (установочные элементы) 102 соединены с наружными поверхностями пары противоположных стенок из внешних стенок опоки F. Одно сквозное отверстие выполнено сквозь каждый фланец 102 так, что два отверстия находятся напротив одно другому через проем опоки.

Фланцы 102 могут быть выполнены одним целым с корпусом опоки F. В альтернативном варианте, фланцы 102 могут быть изготовлены отдельно от корпуса таким образом, чтобы их можно было механически соединить с корпусом. Например, опока F в соответствии с настоящим изобретением может быть выполнена из существующей опоки для выполнения последней функции корпуса, с фланцами 102, которые крепятся к корпусу. В данном случае, зацепляющие элементы 2а, 3а опоки F предпочтительно формованы одним целым с фланцами 102. Назначение зацепляющих элементов 2а, 3а поясняется ниже.

Как показано на Фиг.2 и 3, блок опок содержит верхнюю опоку 104 и нижнюю опоку 105. Каждая опока содержит приспособления, которые идентичны приспособлениям опоки F в соответствии с настоящим изобретением. Поскольку профиль верхней опоки 104 не обязательно должен быть идентичен профилю нижней опоки 105, они могут различаться.

Соединительные стержни 106 предназначены для соединения верхней опоки 104 с нижней опокой 105. Соединительные стержни 106 вставлены с возможностью скольжения в отверстия 103 спаренных верхней и нижней опок 104 и 105. Во время реального процесса формовки спаренные верхняя и нижняя опоки 104 и 105 перемещаются вверх и вниз по соединительным стержням 106 для зажима двухсторонней модельной плиты 107 между ними в состояние готовности к формовке.

Опока и, следовательно, блок опок в соответствии с настоящим изобретением могут быть использованы вместе с безопочной формовочной машиной в том смысле, что опоки снимаются после формовки литейной формы. В альтернативном варианте, их можно также использовать вместе с опочной формовочной машиной в том смысле, что опоки не требуется снимать даже после формовки литейной формы, и, вследствие этого, опоки, содержащие форму, транспортируются на формовочную линию.

На Фиг.4, 5 и 6 представлен пример безопочной формовочной машины, для которой можно использовать блок опок, показанный на Фиг.2 и 3. В безопочной формовочной машине ограничивающая станция Р для ограничения формообразующего объема, станция S засыпки смеси и станция W установки стержней/извлечения литейной формы смонтированы в одно целое во внутреннем пространстве прямоугольной станины 1. Блок опок можно переносить на каждую станцию, то есть данный блок не закреплен механически на неподвижном участке формовочной машины.

На ограничивающей станции Р размещены две пары спаренных верхних и нижних опок 2 и 3, с впускным отверстием в каждой опоке для засыпки формовочной смеси со стороны боковой стенки опоки. Ограничивающая станция Р содержит несущее приспособление 4 для введения/выведения двухсторонней модельной плиты 5 в положение/из положения между спаренными верхними и нижними опоками 2 и 3 двух пар упомянутых опок, и прессовую машину 9. Каждая верхняя опока 2, каждая нижняя опока 3 и двухсторонняя модельная плита 5 являются идентичными, соответственно, вышеописанным верхней опоке 104, нижней опоке 105 и двухсторонней модельной плите 107. Данные элементы выполнены как блок опок.

Прессовая машина 9 снабжена верхней прессовой плитой 6 и нижней прессовой плитой 7, которые выполнены с возможностью вставки в соответствующие проемы верхней опоки 2 и сопряженной ей нижней опоки 3 и извлечения из упомянутых проемов. Упомянутые проемы расположены напротив двухсторонней модельной плиты, которая зажата между парой верхней и нижней опок 2 и 3. Прессовая машина 9 установлена с возможностью поворота на опорной штанге 8, которая стоит на станине 1. Таким образом, прессовая машина 9 установлена с возможностью реверсивного поворота вокруг опорной штанги 8 в нормальной плоскости. Прессовая машина обладает диапазоном поворота между положением, в котором пара верхней и нижней опок 2, 3 и двухсторонняя модельная плита 5, зажатая между ними, находятся в их вертикальных положениях, и положением, в котором они находятся в их горизонтальных положениях. Ограничивающая станция Р содержит также горизонтальный цилиндр 10 для реверсивного поворота прессовой машины 9.

Станция S засыпки смеси содержит устройство 11 засыпки смеси для засыпки формовочной смеси в спаренные верхнюю и нижнюю опоки 2 и 3, которые установлены в вертикальном положении выдвижным ходом цилиндра 10, сквозь впускные отверстия опок.

Станция W установки стержней/извлечения литейной формы содержит приспособление 12 для извлечения литейной формы для извлечения верхней полуформы и нижней полуформы из спаренных верхней и нижней опок 2 и 3, которые уже установлены в их горизонтальные положения и которые совмещены одна с другой таким образом, что они содержат верхнюю полуформу и нижнюю полуформу. Станция W установки стержней/извлечения литейной формы содержит также поворотное несущее приспособление 13 для независимого и прерывистого поворота двух пар горизонтальных верхней и нижней опок 2 и 3 (каждая пара состоит из одной горизонтальной верхней опоки 2 и одной горизонтальной нижней опоки 3), по одной за раз. Поворотное несущее приспособление 13 обладает диапазоном поворота между прессовой машиной 9, которая находится в ее горизонтальном положении, и приспособлением 12 для извлечения литейной формы. Во время этого движения одна пара горизонтальных верхней и нижней опок и другая пара горизонтальных верхней и нижней опок расположены взаимно параллельно по вертикальному направлению. Приспособление 12 для извлечения литейной формы может быть также введено в зацепление с каждой верхней опокой 2 для ее перемещения вверх и вниз.

В каждой паре верхней и нижней опок 2 и 3 обеих пар, как показано на Фиг.4, пара соединительных стержней 14 расположена вертикально и вставлена с возможностью скольжения в переднюю сторону и заднюю сторону верхней опоки 2. Нижняя опока 3 опирается вертикально и с возможностью скольжения на соединительные стержни 14 с другой стороны. Нижние концы соединительных стержней 14 могут быть соединены с нижней опокой 3. Каждая пара из верхней и нижней опок 2, 3 считается блоком опок вместе с двухсторонней модельной плитой, подлежащей зажатию между ними в процессе формовки.

Вышеописанные зацепляющие элементы 2а и 3а могут опираться на поворотное несущее приспособление 13. Например, зацепляющие элементы 2а прикреплены к центральным местам противоположных сторон верхней опоки 2, тогда как зацепляющие элементы 3а прикреплены к концам противоположных сторон нижней опоки 3, когда данная опока находится в прессовой машине 9. В данном варианте осуществления, как показано на чертежах, каждый зацепляющий элемент 2а или 3а имеет выпуклую форму с отверстием для вмещения штифта (не показанного) для соединения с сопрягающимся верхним зацепляющим элементом 37 или сопрягающимся нижним зацепляющим элементом 39 (описанными ниже) поворотного несущего приспособления 13. Каждый из зацепляющих элементов 2а или 3а может быть любой формы, которая подходит для подсоединения или прикрепления к сопрягающемуся верхнему зацепляющему элементу 37 или сопрягающемуся нижнему зацепляющему элементу 39 поворотного несущего приспособления 13. Например, вышеупомянутый элемент может иметь вогнутую форму. Каждый зацепляющий элемент 2а или 3а может быть прикреплен к фланцам 102 (Фиг.1) или может быть прикреплен к корпусу опоки.

Как показано на Фиг.4, несущее приспособление 4 для переноса двухсторонней модельной плиты содержит кольцевой элемент 15, который посажен на опорную штангу 8 прессовой машины 9, и цилиндр 16, который шарнирно соединен с устройством 11 засыпки смеси. Конец поршневого штока цилиндра 16 шарнирно соединен с участком кольцевого элемента 15. Несущее приспособление 4 содержит также пару консольных рычагов 17, несущие концы которых соединены с кольцевым элементом 15. Выдвижной и втягивающий ходы цилиндра 16 вынуждают спаренные консольные рычаги 17 поворотно перемещаться вверх и вниз для перемещения двухсторонней модельной плиты в положение и из положения между горизонтальной верхней опокой 2 и горизонтальной нижней опокой 3 в прессовой машине.

В прессовой машине 9, как показано на Фиг.4, поворотная рама 18 установлена с возможностью поворота на приблизительно центральном участке опорной штанги 8, которая установлена в центре верхней поверхности станины 1. Поэтому поворотную раму 18 можно реверсивно поворачивать в вертикальной плоскости. Правая сторона поворотной рамы 18 снабжена парой вертикальных удлиненных направляющих 19. Направляющие 19 расположены сзади и спереди по отношению одна к другой с обеспечением заданного расстояния между ними.

Верхняя вертикально-подвижная рама 20 обратной L-образной формы и вертикально-подвижная рама 21 обратной L-образной формы установлены вертикально и с возможностью скольжения, соответственно, на верхних и нижних участках двух направляющих 19 при посредстве держателей, каждый из которых выполнен одним целым с соответствующей рамой 20 или 21. Верхняя вертикально-подвижная рама 20 и нижняя вертикально-подвижная рама 21 могут сдвигаться вплотную и раздвигаться одна от другой посредством выдвижного и втягивающего ходов обращенного вверх цилиндра 22 и обращенного вниз цилиндра 23, соответственно. Данные цилиндры 22, 23 установлены на поворотной раме.

Верхняя вертикально-подвижная рама 20 снабжена множеством цилиндров 24 для выдвижения и отведения верхней прессовой плиты 6, тогда как нижняя вертикально-подвижная рама 21 снабжена множеством цилиндров 25 для выдвижения и отведения нижней прессовой плиты 7. Горизонтальная поверхность каждой прессовой плиты 6 или 7 имеет сечение, которое является достаточным для прессования соответствующей верхней или нижней опоки 2 или 3.

В данном варианте осуществления, цилиндры (приводные средства) для привода прессовых плит (прессовых средств) взаимодействуют для перемещения согласованно с поворотной рамой 18. В альтернативном варианте, цилиндры могут быть неподвижно установлены на неподвижных участках. Кроме того, одна группа цилиндров прессовой плиты 6 или 7 может совместно перемещаться согласованно с поворотной рамой, а другая группа цилиндров соответствующей прессовой плиты может быть неподвижно установлена на неподвижном участке.

Устройство 11 засыпки смеси, которое смонтировано на верху станины 1 (вблизи левой стороны на фигуре), содержит два бака 27 разрыхления для раздельной засыпки формовочной смеси в верхнюю опоку 2 и нижнюю опоку 3, когда засыпающаяся формовочная смесь делается свободно текучей или псевдоожиженной («псевдоожиженной и засыпающейся формовочной смесью») сжатым воздухом с низким давлением.

Псевдоожиженная и засыпающаяся формовочная смесь с приданием текучести (псевдоожижением) формовочной смеси с использованием сжатого воздуха с низким давлением описана, например, в патенте США №6749003 В2, принадлежащем автору настоящего изобретения. Установлено, что оптимальные давления воздуха низкого давления находятся в пределах от 0,05 до 0,18 МПа. Однако подходящий способ засыпки, который применим для настоящего изобретения, не ограничен способом засыпки с псевдоожижением. В качестве альтернативы, в настоящем изобретении можно применить пескодувный способ засыпки с использованием сжатого воздуха более высокого давления, причем с понижением или без понижения давления.

Приспособление 12 для извлечения литейной формы содержит выталкивающую плиту 28, которую можно вставлять в совмещенные горизонтальные верхнюю и нижнюю опоки 2 и 3 и выводить из них. Выталкивающая плита 28 прикреплена к нижнему концу поршневого штока обращенного вниз цилиндра 29, который установлен на крыше станины 1. Выталкивающая плита 28 может перемещаться вертикально при выдвижном и втягивающем ходах цилиндра 29. Непосредственно под выталкивающей плитой 28 расположен приемный стол 30 для приема верхней полуформы и нижней полуформы, подлежащих извлечению из, соответственно, верхней опоки 2 и нижней опоки 3. Приемный стол 30 можно перемещать вертикально пантографом 32, который можно выдвигать и отводить при выдвижном и втягивающем ходах цилиндра 31 (см. Фиг.5).

В поворотном несущем приспособлении 13 вертикально удлиненная поворотная ось 33 установлена горизонтально и с возможностью поворота на станине 1. Верхний конец поворотной оси 33 присоединен к выходному валу электродвигателя 34, который установлен на верху станины 1. Поворотную ось 33 можно реверсивно поворачивать в пределах 180° диапазона углов поворота приведением в движение 34.

Диапазон поворота 180° представляет собой всего лишь пример диапазонов углов поворота поворотной 33 для переноса формованной литейной формы поворотным механизмом 13 с рабочего места, на котором литейную форму формуют, к приспособлению 12 для извлечения. Поскольку упомянутый диапазон углов поворота задают с учетом местоположения, где установлено приспособление 12 для извлечения, диапазон не ограничен углом 180°. Приспособление 12 для извлечения может быть установлено в любом месте, с учетом требуемого диапазона углов поворота оси.

Верхний участок поворотной оси 33 снабжен несущим элементом 35, от которого подвешены вниз две пары направляющих стержней 36. Направляющие стержни 36 расположены сзади и спереди по отношению друг к другу с обеспечением заданного расстояния между ними, так что упомянутые стержни находятся один напротив другого относительно поворотной оси 33, которая расположена по центру между ними. Верхний зацепляющий элемент 37 установлен вертикально и с возможностью скольжения на каждую пару направляющих стержней 36 для зацепления с зацепляющими элементами 2а. Верхний зацепляющий элемент 37 соединен с дистальным концом поршневого штока цилиндра 38, который установлен на поворотной оси 33. Поэтому верхний зацепляющий элемент 37 можно вертикально перемещать при выдвижном и втягивающем ходах цилиндра 38. Нижние концы двух пар направляющих стержней 36 соединены с нижним зацепляющим элементом 39, который может входить в зацепление с зацепляющими элементами 3а двух нижних опок 3.

Одной из функций выталкивателя 40 литейной формы является сталкивание верхней и нижней полуформ, которые извлекаются из верхней и нижней опок 2 и 3, с приемного стола 30.

Ниже приведено описание способа формовки в соответствии с настоящим изобретением. Во-первых, пару формообразующих объемов ограничивают вставкой пары прессовых элементов (прессовых плит 6 и 7 в варианте осуществления, показанном на Фиг.4) в проемы одного блока опок. Затем засыпают формовочную смесь в формообразующие объемы. Прессовые элементы вжимают в формовочную смесь для формовки двух полуформ (см. Фиг.8).

В способе формовки в соответствии с настоящим изобретением блок опок может быть перенесен между положением, в котором ограничивают формообразующие объемы, и положением, в котором засыпают формовочную смесь в формообразующие объемы. В данном случае, засыпанную формовочную смесь в формообразующих объемах можно прессовать при движении по траектории, по которой переносят блок опок (см. Фиг.9).

Ниже приведено более подробное описание способа формовки, изображенного на Фиг.9, с использованием вышеописанного блока опок и безопочной формовочной машины, из состояния, показанного на Фиг.4, с формовкой верхней и нижней полуформ, ни одна из которых не содержит опоки.

Во-первых, на ограничивающей станции Р двухстороннюю модельную плиту 5 вносят между спаренными горизонтальными верхней и нижней опоками 2 и 3 посредством спаренных рычагов 17 выдвижным ходом цилиндра 16 несущего приспособления 4.

Затем верхнюю опоку 2 и нижнюю опоку 3 сближают одну с другой посредством верхней и нижней вертикально-подвижных рам 20 и 21 втягивающими ходами, соответственно, обращенного вверх цилиндра 22 и обращенного вниз цилиндра 23 прессовой машины. В данном состоянии верхняя и нижняя опоки 2 и 3 с двухсторонней модельной плитой 5 составлены как блок опок, который собран в одно целое соединительными стержнями 14.

Множество цилиндров 24, 25 прессовой машины выдвинуто на заданную длину, пока двухсторонняя модельная плита 5 удерживается между спаренными верхней и нижней опоками 2 и 3. Затем ограничивают верхний формообразующий объем и нижний формообразующий объем вставкой верхней прессовой плиты 6 и нижней прессовой плиты 7 в, соответственно, верхнюю опоку 2 и нижнюю опоку 3 на заданные длины, когда цилиндр 10 выдвинут. Поворачивают прессовую машину 9 на опорной штанге в направлении по часовой стрелке, чтобы установить спаренные верхнюю и нижнюю опоки 2, 3 и двухстороннюю модельную плиту 5 в их вертикальные положения и поднять впускные отверстия для формовочной смеси (см. Фиг.4).

Если высота верхней опоки 2 равна высоте нижней опоки 3, то спаренные формообразующие объемы можно ограничивать одновременно. В альтернативном варианте, если высота верхней опоки 2 отличается от высоты нижней опоки, то два формообразующих объема можно ограничивать по отдельности в разное время.

Затем, на станции S засыпки смеси устройство 11 засыпки смеси засыпает формовочную смесь в спаренные верхний и нижний формообразующие объемы через впускные отверстия, с использованием любого подходящего способа засыпки, например засыпки с воздушным разрыхлением сжатым воздухом, который имеет низкое давление (ниже атмосферного давления).

На ограничивающей станции Р спаренные верхняя и нижняя опоки 2, 3 и двухсторонняя модельная плита 5 возвращаются в их горизонтальные положения. Во время данного перемещения верхнюю прессовую плиту 6 и нижнюю прессовую плиту 7, которые вставлены, соответственно, в верхнюю опоку 2 и нижнюю опоку 3, еще дальше вводят в соответствующие опоки для прессования формовочной смеси в верхнем формообразующем объеме и нижнем формообразующем объеме. Перемещающийся вверх цилиндр 22 и перемещающийся вниз цилиндр 23 выдвигают, чтобы верхняя вертикально-подвижная рама 20 и нижняя вертикально-подвижная рама 21 были разнесены друг с другом.

Если всего одно ограничение каждого формообразующего объема обуславливает какую-либо недостаточную засыпку формовочной смеси, то, по меньшей мере, одно дополнительное ограничение каждого формообразующего объема можно выполнить на этапе засыпки для корректировки засыпки формовочной смеси. Конечно, ограничение формообразующих объемов предпочтительно завершать до этапа засыпки для повышения скорости формовки.

На станции W установки стержней/извлечения литейной формы верхнюю опоку 2, которая содержит полуформу, которая получена прессованием формовочной смеси, поднимают посредством верхнего зацепляющего элемента 37 для отделения ее от двухсторонней модельной плиты 5 выдвижением цилиндра 38 поворотного несущего приспособления 13. Нижняя опока 3 расположена на нижнем зацепляющем элементе 39 поворотного несущего приспособления 13. Затем двухстороннюю модельную плиту 5 выводят из положения между верхней опокой 2 и нижней опокой 3 посредством спаренных рычагов 17 втягиванием цилиндра 16.

Электродвигатель 34 поворотного несущего приспособления 13 приводят в движение для поворота поворотной оси 33 в заданном диапазоне поворота, чтобы перенести спаренные верхнюю и нижнюю опоки 2, 3, которые содержат литейную форму, в приспособление 12 для извлечения литейной формы. Затем, при необходимости, устанавливают стержень в каждую литейную форму. Затем цилиндр 38 втягивают, чтобы опустить верхнюю опоку 2, которая содержит литейную форму, посредством зацепляющего элемента 37, чтобы совместить верхнюю опоку 2 с нижней опокой 3.

Затем цилиндр 31 приспособления 12 для извлечения литейной формы выдвигают для подъема на приемный стол 30 так, чтобы нижняя опока 2 располагалась на приемном столе 30. Цилиндр 41 выдвигают так, чтобы спаренные верхняя и нижняя опоки 2, 3, которые содержат полуформы, располагались на приемном столе 30. Затем цилиндр 29 приспособления 12 для извлечения выдвигают так, чтобы выталкивающая плита 28 контактировала с полуформой в верхней опоке 2. Затем цилиндр 31 втягивают для скоординированного взаимосвязанного снижения выталкивающей плиты 28 и приемного стола 30, чтобы извлечь полуформы из спаренных верхней и нижней опок 2, 3. Затем цилиндр 31 втягивают до уровня, на котором полуформы должны быть вытолкнуты, чтобы выталкиватель 40 столкнул спаренные верхнюю и нижнюю полуформы с приемного стола 30.

В вышеописанном способе желательно, чтобы стержень устанавливался в каждую формованную полуформу, при необходимости. Если эта необходимость существует, стержень устанавливают в каждую формованную полуформу до того, как верхняя опока 2 и нижняя опока 3, каждая из которых содержит формованную полуформу, повернуты и, тем самым, перенесены к приспособлениям 12 для извлечения. Затем выполняют совмещение спаренных верхней и нижней опок 2, 3 между собой для выталкивания полуформ, как описано выше.

Хотя в настоящем варианте осуществления применяются две пары верхних и нижних опок 2, 3, можно использовать всего одну пару верхней и нижней опок. Если используют спаренные верхнюю и нижнюю опоки, то первую (верхнюю) и вторую (нижнюю) прессовые плиты для верхней опоки 2 и нижней опоки 3 перемещают по отдельности вплотную к соответствующим опокам и от них при движении по траектории. Движением по траектории является, по существу, перенос спаренных опок из положения, в котором формовочную смесь засыпают в формообразующие объемы, в положение, в котором формообразующие объемы заполнены.

Следовательно, формовочную смесь можно тем самым прессовать для сокращения времени, которое необходимо для способов формовки. На упомянутой траектории первую прессовую плиту для верхней опоки 2 и вторую прессовую плиту для нижней опоки 3 извлекают из соответствующих опок по отдельности. Поскольку описанное решение приводит к повышению скорости формовки, то можно получить достаточное время на установку стержней.

Если двухсторонняя модельная плита 5 или 107 содержит модели на ее обеих поверхностях, то для изготовления модельной плиты можно применить любой подходящий способ. Например, модельная плита, которая содержит модель на ее стороне, соответствующей верхней опоке, и модельная плита, которая содержит модель на ее стороне, соответствующей нижней опоке, могут быть собраны или возвращены на повторное использование и использованы в полученной в результате двухсторонней модельной плите таким их объединением, чтобы их задние стороны располагались противоположно друг другу.

Далее приведено описание варианта осуществления, в котором способ формовки в соответствии с настоящим изобретением применен к опочной формовочной машине. Как схематически показано на Фиг.10, формовочная линия на основе опочной формовочной машины содержит опочную формовочную машину 51, разливочную линию 52, устройство 53 разборки формы для разборки литейных форм и возвратное устройство 54 для возврата опок. Опочная формовочная машина 51 формует верхнюю литейную форму с опокой и нижнюю литейную форму с опокой. Разливочная линия 52 производит разливку для заполнения полостей в формованных верхней и нижней литейных формах. Устройство 53 разборки выталкивает формованные формы из верхней и нижней опок. Возвратное устройство 54 переносит блоки 46 верхней и нижней опок (см. Фиг.11 и 12 с нижеприведенным описанием) из устройства разборки 53 в формовочную машину 51.

Как показано на Фиг.11-14, формовочная машина 51 содержит прямоугольную станину 1 с внутренним пространством. Во внутреннее пространство вмещается множество пар блоков 46 верхней и нижней опок. В каждом блоке опок верхняя опока 2 и нижняя опока 3, каждая из которых содержит впускное отверстие для засыпки формовочной смеси на боковой стенке опоки, соединены одна с другой с возможностью сближения и отдаления. Верхняя опока 2, нижняя опока 3 и каждый блок 46 опок аналогичны соответствующим объектам в предыдущих вариантах осуществления. Модельная плита, например двухсторонняя модельная плита 5, которая содержит модели на обеих ее поверхностях, зажата между верхней опокой 2 и нижней опокой 3 одного блока 46 опок из множества блоков верхних и нижних опок. Модельная плита или двухсторонняя модельная плита 5 может быть введена в положение и выведена из положения между соответствующими опоками несущим приспособлением 4а. Однако поскольку модельная плита не ограничена двухсторонней модельной плитой 5, она может быть модельной плитой с моделью всего на одной поверхности из ее верхней и нижней поверхностей.

Прессовая машина 9, которая находится во внутреннем пространстве станины 1, содержит верхнюю прессовую плиту 6 и нижнюю прессовую плиту 7. Обе упомянутые плиты можно вставлять в соответствующие проемы соответствующих опок и извлекать из данных проемов. Данные проемы противоположны двухсторонней модельной плите, которая удерживается между верхней опокой 2 и нижней опокой 3. Как и в предыдущих вариантах осуществления, прессовая машина 9 содержит опорную штангу 8 на станине 1. Прессовая машина 9 также служит поворотной опорой для верхней опоки 2, нижней опоки 3 и расположенной между ними двухсторонней модельной плиты 5. Поэтому их могут реверсивно поворачивать вокруг опорной штанги 8 в нормальной плоскости между положением, в котором они находятся в их вертикальных положениях, и положением, в котором они находятся в их горизонтальных положениях.

Внутреннее пространство станины 1, которое представляет собой такое же пространство, как и в предыдущих вариантах осуществления, вмещает горизонтальный цилиндр 10 (поворотно-приводной механизм) для реверсивного поворота или вращения прессовой машины 9 и устройство 11 засыпки смеси для засыпки формовочной смеси в спаренные верхнюю и нижнюю опоки 2, 3, которые установлены в их вертикальные положения при выдвижном ходе цилиндра 10, сквозь впускные отверстия данных опок. Внутреннее пространство станины 1 вмещает также поворотное несущее приспособление 13 для разновременного и прерывистого поворота двух пар горизонтальных блоков 46 верхней и нижней опок и для зацепления и вертикального перемещения верхней опоки 2.

Вблизи правой стороны поворотного несущего приспособления 13, вместо приспособления 12 для извлечения, применяемого в предыдущих вариантах осуществления, расположено альтернативное приспособление, то есть передаточный механизм 12а для переноса блоков 46 верхней и нижней опок. Основные агрегаты поворотного несущего приспособления 13, по существу, идентичны таковым в других вариантах осуществления. Однако поворотное несущее приспособление 13 обладает диапазоном поворота между прессовой машиной 9, в которой спаренные верхняя и нижняя опоки расположены в их горизонтальных положениях, и передаточным механизмом 12а.

В каждой паре верхней и нижней опок 2 и 3 множества пар блоков верхней и нижней опок, как показано на Фиг.12, пара соединительных стержней 14 продолжается вертикально вниз от передней стороны и задней стороны верхней опоки 2. Нижняя опока 3 опирается вертикально и с возможностью скольжения на соединительные стержни 14 с другой стороны. Нижние концы соединительных стержней 14 могут быть сцеплены с нижней опокой 3. Зацепляющие элементы (хотя и не показанные на Фиг.12, но идентичные зацепляющим элементам 2а и 3а на Фиг.1, например каждый зацепляющий элемент имеет выпуклую форму с отверстием) прикреплены к центральным местам противоположных сторон верхней опоки 2 и прикреплены к концам противоположных сторон нижней опоки 3, когда данная опока находится в прессовой машине 9.

Как показано на Фиг.11, несущий механизм 4 для переноса двухсторонней модельной плиты содержит кольцевой элемент 15, который посажен на опорную штангу 8 прессовой машины 9, и цилиндр (хотя и не показанный на Фиг.11, но, по существу, идентичный цилиндру 16 в вариантах осуществления с безопочной формовочной машиной), поршневой шток которого на его конце шарнирно соединен с устройством с участком кольцевого элемента 15. Несущий механизм содержит также пару консольных рычагов 17, которые поворачиваются в боковом направлении выдвижным и втягивающим ходами цилиндра, и подвесной транспортер 45, который установлен с возможностью бокового перемещения вместе с двухсторонней модельной плитой 5, установленной на нем.

В прессовой машине 9 поворотная рама 18 установлена с возможностью поворота на приблизительно центральном участке опорной штанги 8, которая установлена в центре верхней поверхности станины 1. Поэтому поворотную раму 18 можно реверсивно поворачивать в вертикальной плоскости. Правая сторона поворотной рамы 18 снабжена парой вертикальных удлиненных направляющих 19. Направляющие 19 расположены в соответствующих передней и задней позициях с обеспечением заданного расстояния между ними. Верхняя вертикально-подвижная рама 20 обратной L-образной формы и вертикально-подвижная рама 21 обратной L-образной формы установлены с возможностью скольжения, соответственно, на верхних участках и нижних участках двух направляющих 19 при посредстве держателей, каждый из которых выполнен одним целым с соответствующей рамой 20 или 21.

Верхняя и нижняя вертикально-подвижные рамы 20 и 21 могут сдвигаться вплотную и раздвигаться одна от другой посредством выдвижного и втягивающего ходов перемещающегося вверх цилиндра и перемещающегося вниз цилиндра (ни один из которых не показан на Фиг.11. Однако данные цилиндры, по существу, идентичны перемещающемуся вверх цилиндру 22 и перемещающемуся вниз цилиндру 23 в вариантах осуществления для безопочной формовочной машины), которые установлены на поворотной раме.

Верхняя вертикально-подвижная рама 20 снабжена множеством цилиндров 24 для выдвижения и отведения верхней прессовой плиты 6, тогда как нижняя вертикально-подвижная рама 21 снабжена множеством цилиндров 25 для выдвижения и отведения нижней прессовой плиты 7. Горизонтальная поверхность каждой вертикально-подвижной рамы 20 или 21 имеет сечение, которое является достаточным для прессования соответствующей верхней или нижней опоки 2 или 3.

В предпочтительном варианте устройство 11 засыпки смеси представляет собой пару устройств засыпки с воздушным разрыхлением, которые раздельно засыпают формовочную смесь в верхнюю опоку 2 и нижнюю опоку 3, когда данное устройство делает формовочную смесь свободно текучей или псевдоожиженной («псевдоожиженная засыпка») сжатым воздухом с низким давлением (предпочтительно 0,05-0,18 МПа). Два устройства засыпки с воздушным разрыхлением обеспечивают возможность их независимого управления и работы, одновременной работы или одинакового управления.

Как показано на Фиг.11, поворотное несущее приспособление 13 содержит вертикальную поворотную ось 33, которая установлена горизонтально и с возможностью поворота на станине 1. Верхний конец поворотной оси 33 присоединен к выходному валу электродвигателя 34, который установлен на крыше станины 1, так что поворотную ось 33 можно реверсивно поворачивать в пределах 180° диапазона углов поворота приведением в движение электродвигателя 34. Верхний участок поворотной оси 33 снабжен несущим элементом 35, от которого подвешены вниз две пары направляющих стержней 36, расположенных сзади и спереди по отношению друг к другу с обеспечением заданного расстояния между ними, так что упомянутые стержни находятся напротив один другого относительно поворотной оси 33, которая расположена по центру между ними. На каждую пару направляющих стержней 36 установлен верхний зацепляющий элемент 37, который может вертикально скользить по данным стержням для зацепления с зацепляющими элементами 2а. Каждый верхний зацепляющий элемент 37 соединен с соответствующим дистальным концом поршневого штока цилиндра (не показанного), который установлен на поворотной оси 33. Поэтому верхний зацепляющий элемент 37 можно вертикально перемещать выдвижным и втягивающим ходами цилиндра. Нижние концы двух пар направляющих стержней 36 соединены с нижним зацепляющим элементом 39, который может входить в зацепление с зацепляющими элементами двух нижних опок 3.

Ниже приведено описание способа формовки, использующего вышеописанный блок опок и опочной формовочной машины, из состояния, показанного на Фиг.10, для формовки верхней и нижней полуформ и, следовательно, для формовки литейной формы.

Во-первых, несущее приспособление 4 переносит двухстороннюю модельную плиту 5 транспортером 45 в положение между горизонтальной верхней опокой 2 и горизонтальной нижней опокой 3 блоков 46 верхней и нижней опок. Затем верхнюю опоку 2 и нижнюю опоку 3 сближают одну с другой посредством верхней и нижней вертикально-подвижных рам 20 и 21 при втягивающем ходе, соответственно, перемещающегося вверх цилиндра и перемещающегося вниз цилиндра прессовой машины 9. Множество цилиндров 24, 25 прессовой машины выдвинуто на заданную длину, пока двухсторонняя модельная плита 5 удерживается между спаренными верхней и нижней опоками 2 и 3. Затем ограничивают верхний формообразующий объем и нижний формообразующий объем вставкой верхней прессовой плиты 6 и нижней прессовой плиты 7 в, соответственно, верхнюю опоку 2 и нижнюю опоку 3 на заданные длины. Поворачивают прессовую машину 9 на опорной штанге 8 в направлении по часовой стрелке выдвижными и втягивающими ходами цилиндра 10, чтобы установить спаренные верхнюю и нижнюю опоки 2, 3 и двухстороннюю модельную плиту 5 в их вертикальные положения. Одновременно впускные отверстия для формовочной смеси поднимаются настолько, что приходят в контакт с нижним торцом устройства 11 засыпки смеси (см. Фиг.15).

Затем устройство 11 засыпки смеси засыпает формовочную смесь в спаренные верхний и нижний формообразующие объемы через впускные отверстия. Затем спаренные верхняя и нижняя опоки 2, 3 и двухсторонняя модельная плита 5 возвращаются в их горизонтальные положения. Во время данного перемещения верхнюю прессовую плиту 6 и нижнюю прессовую плиту 7 еще дальше вводят в соответствующие опоки для прессования формовочной смеси в верхнем формообразующем объеме и нижнем формообразующем объеме. Перемещающийся вверх цилиндр и перемещающийся вниз цилиндр выдвигают, чтобы верхняя вертикально-подвижная рама 20 и нижняя вертикально-подвижная рама 21 были разнесены друг с другом. Верхнюю опоку 2, которая содержит полуформу, которая получена прессованием формовочной смеси, поднимают посредством верхнего зацепляющего элемента 37 для отделения данной опоки от двухсторонней модельной плиты 5 выдвижением цилиндра поворотного несущего приспособления 13. Нижняя опока 3 расположена на нижнем зацепляющем элементе 39 поворотного несущего приспособления 13.

Затем двухстороннюю модельную плиту 5 выводят из положения между верхней опокой 2 и нижней опокой 3 посредством транспортера 45 втягиванием цилиндра 16 (после чего выполняется установка стержней в каждую формованную полуформу, при необходимости). Затем цилиндр втягивают, чтобы опустить верхнюю опоку 2, которая содержит полуформу, посредством зацепляющего элемента 37, чтобы совместить верхнюю опоку 2 с нижней опокой. Электродвигатель 34 поворотного несущего приспособления 13 приводят в движение для поворота или вращения поворотной оси 33 в заданном диапазоне поворота, чтобы перенести спаренные верхнюю и нижнюю опоки 2, 3, каждая из которых содержит полуформу, в передаточный механизм 12а. Возвратное устройство 54 подает блоки 46 верхней и нижней опок, по очереди, в формовочную машину 51, разливочную линию 52 и устройство 53 разборки формы посредством передаточного механизма 12а. Затем блоки 46 опок возвращаются на повторное использование через формовочную машину.

Вышеописанные варианты осуществления предназначены только для иллюстрации и не предполагают никакого ограничения. Соответственно, в вышеприведенные варианты осуществления можно вносить различные изменения, не выходящие за пределы объема изобретения, определенного прилагаемой формулой изобретения.

Хотя настоящее изобретение можно применять к безопочной формовочной машине или опочной формовочной машине, конструкция по изобретению не ограничена конструкцией, представленной на прилагаемых чертежах. Хотя в вариантах осуществления прессовые средства формовочных машин изображены в виде прессовых плит 6 и 7, данные плиты могут быть заменены верхним и нижним прессовыми основаниями, которые можно перемещать вертикально посредством привода. В качестве источников привода прессовых средств пригодны гидравлические цилиндры, если требуется высокая мощность. Если же данное требование отсутствует, то, возможно, целесообразно применение пневматических цилиндров. Кроме того, может также оказаться предпочтительным применение электродвигателей, поскольку последние не нуждаются в гидравлической трубопроводной системе и, следовательно, допускают большую свободу выбора места установки формовочной машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для изготовления безопочных форм прессованием | 1981 |

|

SU977101A1 |

| Формовочная машина | 1982 |

|

SU1065074A1 |

| Линия для изготовления литейных форм | 1981 |

|

SU1131588A1 |

| Способ изготовления литейных форм | 1982 |

|

SU1052314A1 |

| Способ изготовления литейных форм | 1980 |

|

SU910317A1 |

| Автомат безопочной стопочной формовки | 1980 |

|

SU944749A1 |

| Автоматический формовочный блок | 1984 |

|

SU1202694A1 |

| Установка для горизонтально-стопочной безопочной формовки | 1978 |

|

SU738749A1 |

| Способ безопочной формовки и сборки | 1981 |

|

SU1061911A1 |

| Способ изготовления литейных форм | 1977 |

|

SU1119768A1 |

Изобретение относится к области литейного производства. Блок опок содержит две опоки и пару стержней, выполненных с возможностью соединения одной опоки с другой опокой в блок и разнесения их на расстояние друг от друга. Каждая опока содержит корпус, ограничивающий проем для формования песчаной литейной формы, с впускным отверстием для засыпки формовочной смеси в проем и два установочных элемента, соединенных с корпусом для установки опоки на стержни. Корпус или установочный элемент каждой из опок содержит зацепляющий элемент для зацепления за исполнительный орган, находящийся снаружи опоки, и передачи усилия от исполнительного органа к опоке. Блок может быть использован для получения литейных форм на опочных и безопочных формовочных машинах. Достигается предотвращение сдвига опок относительно друг друга. 3 н. и 14 з.п. ф-лы, 15 ил.

1. Блок опок для формовочной машины для одновременного изготовления верхней и нижней форм, содержащий две опоки, выполненные с возможностью поворота в вертикальной плоскости, во время их сближения или отдаления друг от друга, при этом каждая опока содержит корпус, ограничивающий проем для формования песчаной литейной формы и содержащий впускное отверстие для засыпки формовочной смеси в проем, два установочных элемента, соединенных с корпусом, для установки опоки на пару стержней, выполненных с возможностью соединения одной опоки с другой опокой в блок и разнесения их на расстояние друг от друга при опоре на соединительные стержни, причем корпус или установочный элемент каждой из опок содержит зацепляющий элемент, выполненный с возможностью зацепления за исполнительный орган, находящийся снаружи опоки, для передачи усилия от исполнительного органа к опоке.

2. Способ формовки литейной формы на безопочной формовочной машине с использованием блока опок по п.1, включающий ограничение пары формообразующих объемов путем введения в проем каждой из опок прессового средства, засыпку формовочной смеси в формообразующие объемы через впускные отверстия, формовку двух полуформ путем прессования засыпанной формовочной смеси прессовыми элементами и удаление литейной формы из блока опок.

3. Способ по п.2, в котором осуществляют перемещение блока опок между позицией ограничения формообразующих объемов и позицией засыпки формовочной смеси в формообразующие объемы.

4. Способ по п.3, в котором прессование формовочной смеси осуществляют во время движения по траектории перемещения блока опок.

5. Способ по п.4, в котором прессование формовочной смеси осуществляют во время движения по траектории перемещения блока опок до окончания перемещения.

6. Способ по любому из пп.2-5, в котором после прессования осуществляют перемещение блока опок на позицию установки стержня в каждую полуформу.

7. Способ по любому из пп.2-5, в котором осуществляют перемещение пары полуформ сформированных в блоке опок на позицию извлечения литейной формы.

8. Способ по любому из пп.2-5, в котором перемещение блока опок между позицией ограничения формообразующих объемов и позицией засыпки формовочной смеси осуществляют посредством поворотной рамы безопочной формовочной машины, при этом пару прессовых элементов приводят в движение посредством пары приводных средств.

9. Способ по п.8, в котором приводные средства перемещают согласованно с поворотной рамой.

10. Способ по п.8, в котором приводные средства устанавливают в неподвижных положениях.

11. Способ по п.8, в котором одно из пары приводных средств перемещают согласованно с поворотной рамой, а другое устанавливают в неподвижном положении.

12. Способ по любому из пп.2-5, в котором ограничение пары формообразующих объемов осуществляют одновременно.

13. Способ по любому из пп.2-5, в котором ограничение пары формообразующих объемов осуществляют в разное время.

14. Способ по любому из пп.2-5, в котором ограничение пары формообразующих объемов завершают до засыпки формовочной смеси.

15. Способ формовки литейной формы на опочной формовочной машине с использованием блока опок по п.1, включающий ограничение верхнего и нижнего формообразующих объемов путем закрепления модельной плиты между верхней и нижней опоками и введения верхнего и нижнего прессовых элементов в проемы верхней и нижней опок, находящиеся напротив модельной плиты, установку верхней и нижней опок с модельной плитой в вертикальное положение с размещением впускных отверстий наверху, засыпку формовочной смеси в формообразующие объемы через впускные отверстия, установку верхней и нижней опок с модельной плитой в горизонтальное положение, введение верхнего и нижнего прессовых элементов в проемы верхней и нижней опок для прессования формовочной смеси в формообразующих объемах, удаление модельной плиты из верхней и нижней опок для удаления модельной плиты из формовочной машины, совмещение верхней опоки с нижней опокой для ограничения рабочей полости литейной формы, перенос блока опок с опочной формовочной машины на разливочное средство для заливки, перенос залитого блока опок на средство разборки, перенос разобранного блока опок на опочную формовочную машину.

16. Способ по п.15, в котором перемещение модельной плиты в положение и из положения между верхней и нижней опоками осуществляют первым средством переноса, при этом для поддержки верхней и нижней опок и модельной плиты используют прессовое средство, выполненное с возможностью реверсивного поворота между положением, в котором опоки и модельная плита находятся в горизонтальном положении, и положением, в котором опоки и модельная плита находятся в вертикальном положении, и содержащее верхний и нижний прессовые элементы и приводное средство для реверсивного поворота прессового средства, при этом засыпку формовочной смеси в верхнюю и нижнюю опоки, которые приведены в вертикальное положение поворотом приводного средства, осуществляют средством засыпки, а перемещение блока верхней и нижней опок в прессовое средство и из него, а также подъем и перемещение верхней опоки осуществляют вторым средством переноса.

17. Способ по п.16, в котором верхний и нижний прессовые элементы вводят в соответствующие проемы верхней и нижней опок, которые находятся напротив модельной плиты, когда она зажата между верхней и нижней опоками.

Приоритет по пунктам:

27.12.2004 по пп.1-3, 9-14;

20.01.2004 по пп.4-7;

20.05.2004 по пп.8, 15-17.

| DE 3312539 С1, 29.03.1984 | |||

| JP 56151140 А, 24.11.1981 | |||

| Звукопривод ультразвуковой линии задержки | 1972 |

|

SU468355A1 |

| DE 3334151 А, 04.04.1985 | |||

| Формовочная линия для изготовления литейных форм | 1985 |

|

SU1424725A3 |

Авторы

Даты

2009-05-10—Публикация

2005-01-20—Подача