Изобретение относится к винтовым героторным гидромашинам, применяемым в качестве винтовых двигателей, вращение ротора с долотом в которых осуществляется насосной подачей текучей среды, для бурения нефтяных и газовых скважин, а также в качестве винтовых насосов для добычи нефти, мультифазных насосов для перекачки газожидкостных смесей и может быть использовано для винтовых двигателей или насосов общего назначения.

Известен патент №2202694 «Героторный механизм винтовой гидромашины» опубликованный 20.04.2003 г., авторы Андоскин В.Н., Астафьев С.П., Глинкин А.С, Пушкарев М.А.

В героторном механизме винтовой гидромашины по данному патенту циклоидальные профили одной половины зуба ротора и одной половины зуба статора в торцевом сечении очерчены эквидистантой укороченной циклоиды, а корригированные профили другой половины зуба ротора и другой половины зуба статора в торцевом сечении получены как огибающие исходного контура инструментальной рейки, образованного сопряжением дуг окружностей, при обкатке исходных контуров без скольжения по соответствующим инструментальным диаметрам. Радиус одной из окружностей, образующих исходный контур, равен радиусу эквидистанты, радиус другой определен математическим выражением. Повышаются энергетические характеристики, надежность, долговечность винтовой гидромашины.

Недостатком упомянутой конструкции является искажение оптимального профиля зубьев обкладки статора, появляющееся при их изгибе в рабочем режиме гидромашины. Искажение оптимального профиля зубьев при их работе не позволяет достигнуть более высоких рабочих характеристик гидромашины: рабочего момента и КПД при работе в режиме двигателя и рабочего давления и КПД при работе в насосном режиме.

Ближайшим техническим решением принятым за прототип предлагаемого изобретения является устройство для использования в скважине по патенту US 8888474 В2 (HOHL CARSTEN), 18.11.2014, F01C 1/10, первоначальный патентообладатель Бейкер Хьюз Инкорпорейтед. Гидромашина, выполненная по этому патенту, включает ротор, установленный в статоре. Контур зубьев ротора выполнен асимметричным, при этом одна сторона зубьев ротора выполнена с возможностью обеспечения поверхности нагружения, а другая сторона выполнена с возможностью обеспечить уплотнительную поверхность. При этих условиях зубья статора также выполнены с асимметричным профилем. Контур зубьев ротора соответствует контуру зубьев статора, а профили сторон зубьев ротора и статора представляют собой трохоиды.

Недостатки данного технического решения проявляются в рабочем режиме этой гидромашины при изгибе эластичных зубьев обкладки статора, вызывающем искажение оптимального для зацепления профиля зубьев. При изгибе зубьев обкладки статора, контактная поверхность зубьев ротора и статора разрывается, происходит интенсивная утечка части потока текучей среды между полостью высокого давления и полостью низкого давления, резко снижающая КПД гидромашины.

Недостатки присутствуют и при остановке этой гидромашины в скважине. В текучей среде, проходящей через винтовую гидромашину, присутствуют частицы песка или, например, частицы материалов для борьбы с поглощением бурового раствора. При остановке гидромашины перепад гидростатического давления между полостями незначителен и на порядок меньше, чем в рабочем режиме. Линии уплотнения полостей остаются закрытыми. Возникает проблема закупоривания полостей гидромашины песком или материалами для борьбы с поглощением бурового раствора. Концентрация частиц в текучей среде во время остановки двигателя или насоса станет такой высокой, что становится невозможно без разрушения эластомера зубьев статора вновь запустить двигатель или насос после простаивания в скважине. При отсутствии зазоров в уплотнениях полостей при остановке двигателя или насоса в скважине винтовая гидромашина действует как фильтр для осаждающихся частиц.

Задачей предлагаемого изобретения является увеличение КПД гидромашины, применяемой в рабочем режиме двигателя или насоса, увеличение долговечности гидромашины. Задачей также является увеличение надежности запуска гидромашины после ее остановки в скважине.

Указанная задача решается тем, что в винтовой гидромашине, содержащей статор, представляющий собой трубчатый корпус с закрепленной в нем обкладкой из упругоэластичного материала с внутренними винтовыми зубьями, и эксцентрично расположенный внутри статора ротор с наружными винтовыми зубьями, число которых на единицу меньше числа зубьев обкладки, ходы винтовых зубьев обкладки и ротора пропорциональны их числам зубьев, при этом в средней части обкладки статора вершина профиля любого зуба обкладки имеет смещение относительно прямой, пересекающей перпендикулярно ось обкладки и проходящей через середину основания этого зуба, срединная ось профиля зуба обкладки имеет острый угол наклона к этой прямой, при этом смещение и угол наклона выполнены навстречу наибольшему давлению текучей среды, действующему при работе винтовой гидромашины.

При этом указанная задача решается и при выполнении обкладки статора из резины.

Задача решается и тогда, когда угол наклона срединной оси профиля зуба обкладки статора выполнен постоянным, при этом срединная ось на участке, ближнем к вершине зуба, прямолинейна.

Указанная задача решается также и тогда, когда угол наклона срединной оси профиля зуба обкладки статора выполнен переменным, при этом срединная ось на участке, ближнем к вершине зуба, представляет дугу, вогнутую навстречу наибольшему давлению текучей среды, действующему при работе винтовой гидромашины.

Отличительными признаками предлагаемой винтовой гидромашины является следующее.

Во-первых, в винтовой гидромашине, содержащей статор, представляющий собой трубчатый корпус с закрепленной в нем обкладкой из упругоэластичного материала с внутренними винтовыми зубьями, и эксцентрично расположенный внутри статора ротор с наружными винтовыми зубьями, число которых на единицу меньше числа зубьев обкладки, ходы винтовых зубьев обкладки и ротора пропорциональны их числам зубьев, при этом в средней части обкладки статора вершина профиля любого зуба обкладки имеет смещение относительно прямой, пересекающей перпендикулярно ось обкладки и проходящей через середину основания этого зуба, срединная ось профиля зуба обкладки имеет острый угол наклона к этой прямой, при этом смещение и угол наклона выполнены навстречу наибольшему давлению текучей среды, действующему при работе винтовой гидромашины.

При таком выполнении зубьев обкладки статора, в связи с выпрямлением срединных осей профилей зубьев при достижении рабочего давления текучей средой, происходит образование близких к оптимальным для зацепления профилей зубьев. Наклонные срединные оси предварительно искаженных наклоном профилей зубьев обкладки статора выпрямляются при работе гидромашины. Боковые стороны профиля каждого зуба обкладки при рабочем давлении текучей среды становятся близки к симметричности. Это возникает при уравновешивании сил давления текучей среды и противодействующих им упругих сил, возникающих в материале зубьев обкладки статора, при их изгибе в установившемся рабочем режиме гидромашины. Близкие к оптимальным профили зацепления зубьев обкладки статора и ротора при работе гидромашины обеспечивают увеличенный рабочий момент и КПД двигателя, рабочее давление и КПД винтового насоса. Увеличивается долговечность гидромашины. Оптимальная величина смещения вершины профиля зуба обкладки статора и угол наклона его срединной оси при нескольких влияющих факторах (твердость резины по ШОР, толщина, высота и количество зубьев обкладки статора, перепад давления между камерами гидромашины для различных условий бурения или добычи) для каждого габарита двигателя или насоса выбирается в зоне, близкой к максимальному КПД гидромашины, при использовании испытательного стенда для снятия фактических стендовых характеристик гидромашины.

Во-вторых, при выполнении обкладки статора из резины такой технический результат также достигается.

В-третьих, при выполнении угла наклона срединной оси профиля зуба обкладки статора постоянным, когда при этом срединная ось на участке, ближнем к вершине зуба, прямолинейна, также происходит выпрямление срединной оси профиля каждого зуба при достижении рабочего давления текучей средой. Боковые стороны профиля каждого зуба обкладки при рабочем давлении текучей среды становятся близки к симметричности. Близкие к оптимальным профили зацепления зубьев статора и ротора при работе двигателя обеспечивают увеличенный рабочий момент и КПД двигателя, а при работе в насосном режиме увеличивают рабочее давление и КПД насоса.

В-четвертых, за счет того, что угол наклона срединной оси профиля зуба обкладки статора выполнен переменным, при этом срединная ось на участке, ближнем к вершине зуба, представляет дугу, вогнутую навстречу наибольшему давлению текучей среды, действующему при работе винтовой гидромашины, также происходит выпрямление срединной оси профиля каждого зуба при подаче и достижении рабочего давления текучей средой. Боковые стороны профиля каждого зуба обкладки при рабочем давлении текучей среды становятся наиболее близки к симметричности. Близкие к оптимальным профили зацепления зубьев статора и ротора при работе двигателя обеспечивают увеличенный рабочий момент и КПД двигателя, а при работе в насосном режиме увеличивают рабочее давление и КПД насоса.

Заявляемая гидромашина поясняется чертежами.

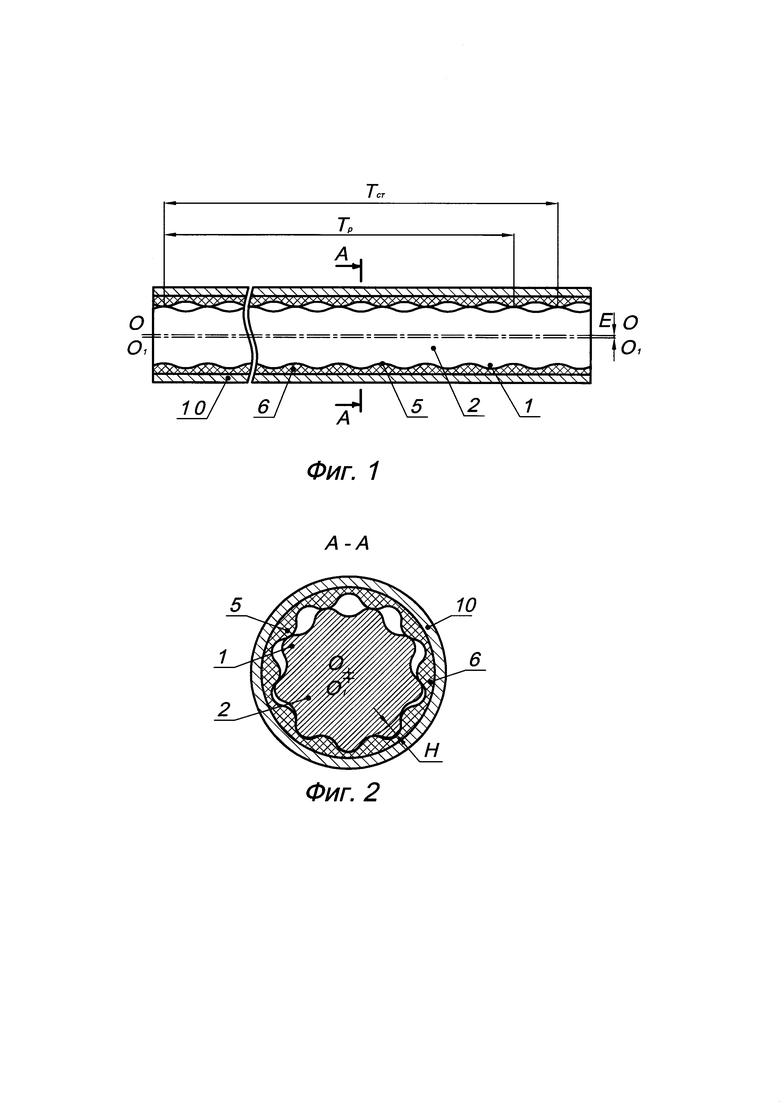

На фиг. 1 показано продольное сечение статора и ротора. Статор представляет собой трубчатый корпус с закрепленной в нем обкладкой из упругоэластичного материала с внутренними винтовыми зубьями. Внутри статора эксцентрично расположен ротор с наружными винтовыми зубьями. Ходы винтовых зубьев обкладки и ротора пропорциональны их числам зубьев.

На фиг. 2 показано поперечное сечение статора и ротора по плоскости А-А на фиг. 1. Гидромашина с высотой зубьев Н имеет число зубьев ротора на единицу меньше числа зубьев обкладки статора.

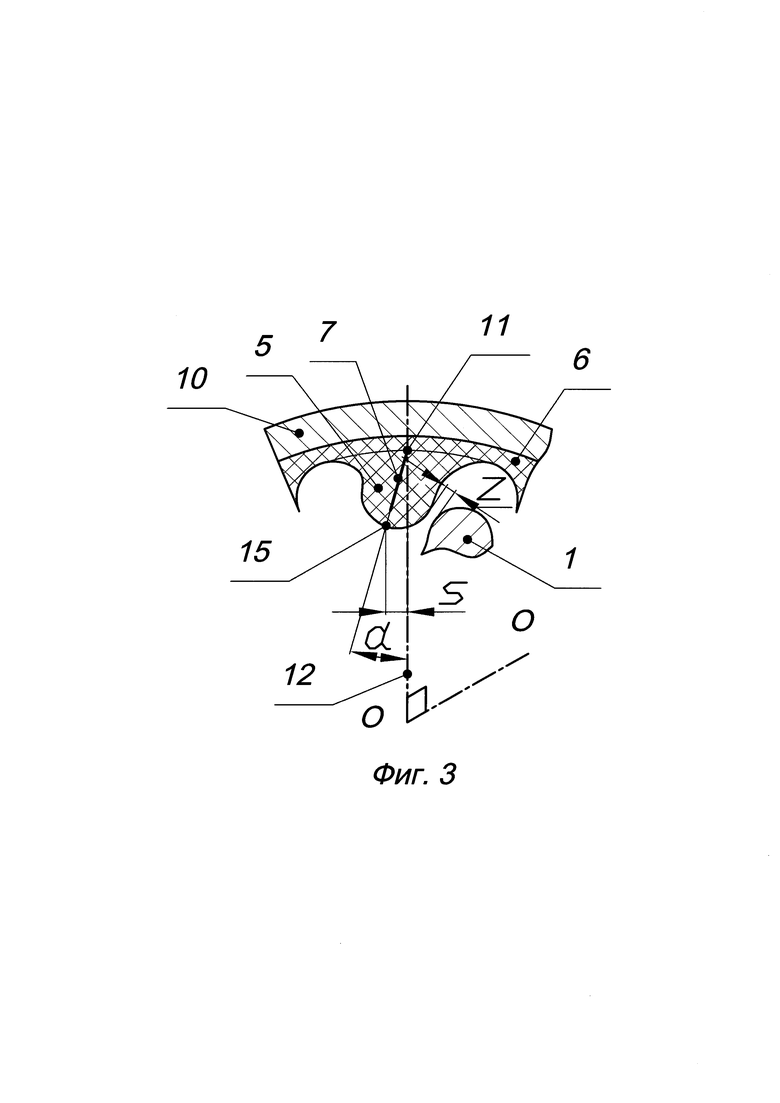

На фиг. 3 показано нормальное сечение зуба обкладки и зуба ротора в положении, когда левая сторона зуба ротора находится рядом с правой стороной зуба обкладки статора. При этом угол наклона срединной оси профиля зуба обкладки статора выполнен постоянным, а срединная ось профиля этого зуба прямолинейна.

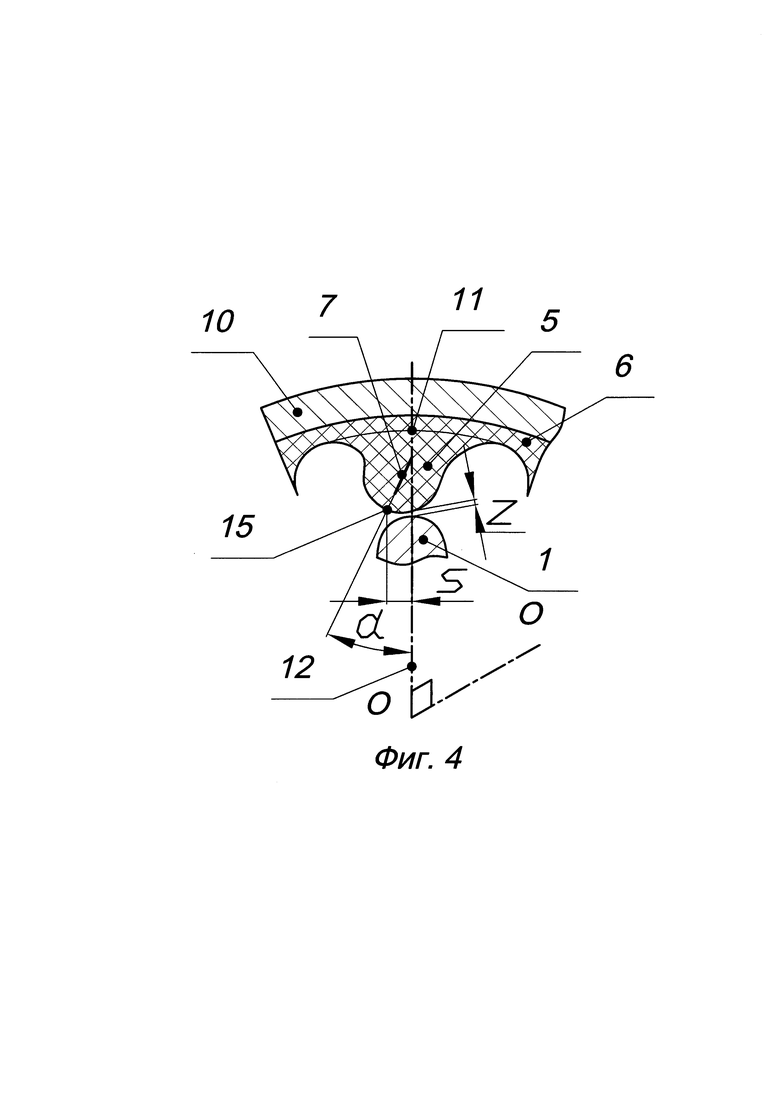

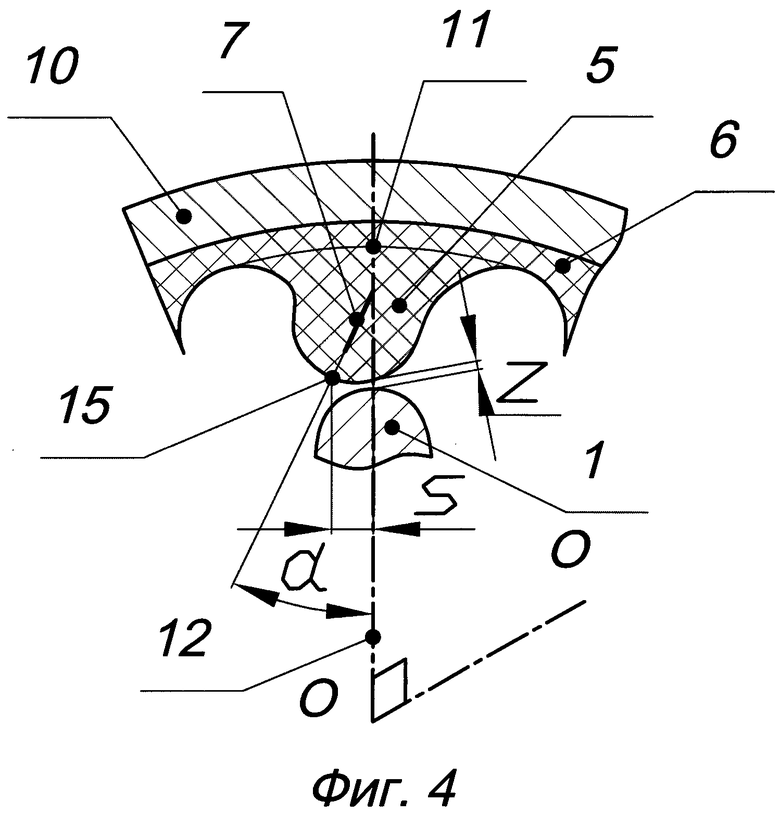

На фиг. 4 показано нормальное сечение зуба обкладки и зуба ротора в положении, когда зубья ротора и статора находятся напротив друг друга. При этом угол наклона срединной оси профиля зуба обкладки статора выполнен постоянным, а срединная ось профиля зуба на участке, ближнем к вершине зуба, прямолинейна.

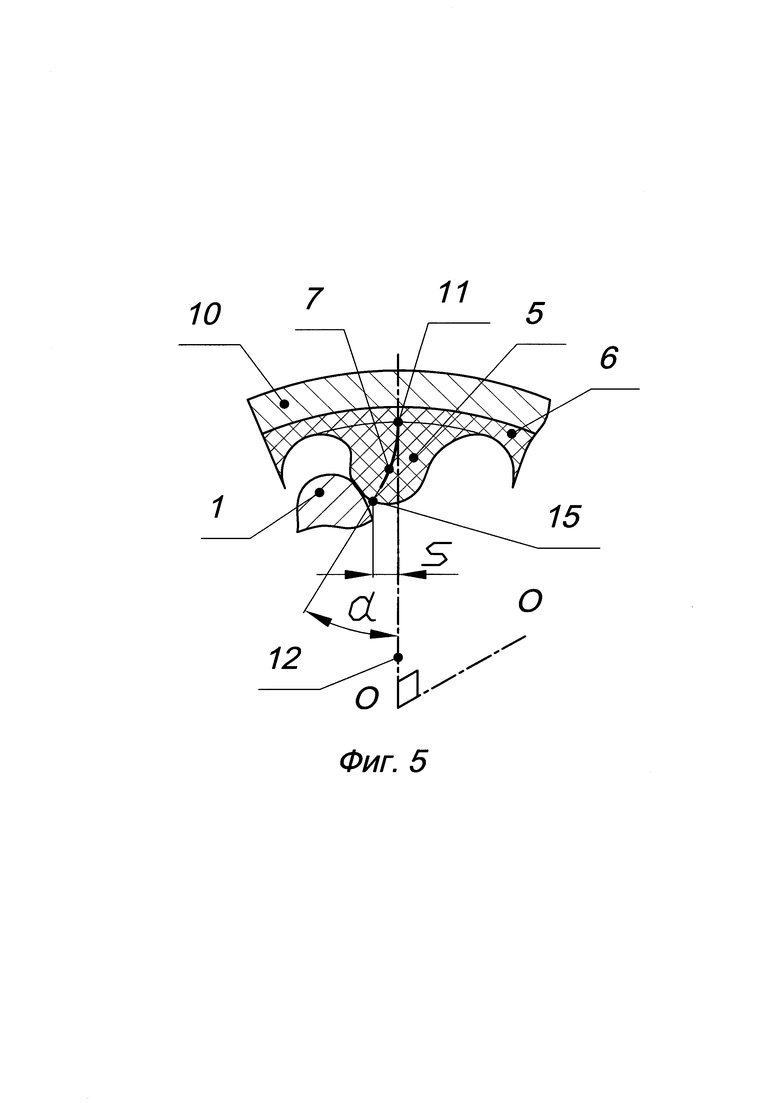

На фиг. 5 показано нормальное сечение зуба обкладки статора и зуба ротора в положении, когда правая сторона зуба ротора находится рядом с левой стороной зуба обкладки статора. При этом угол наклона срединной оси профиля зуба обкладки статора выполнен переменным, а срединная ось на участке, ближнем к вершине зуба, представляет дугу, вогнутую навстречу наибольшему давлению текучей среды, действующему при работе винтовой гидромашины.

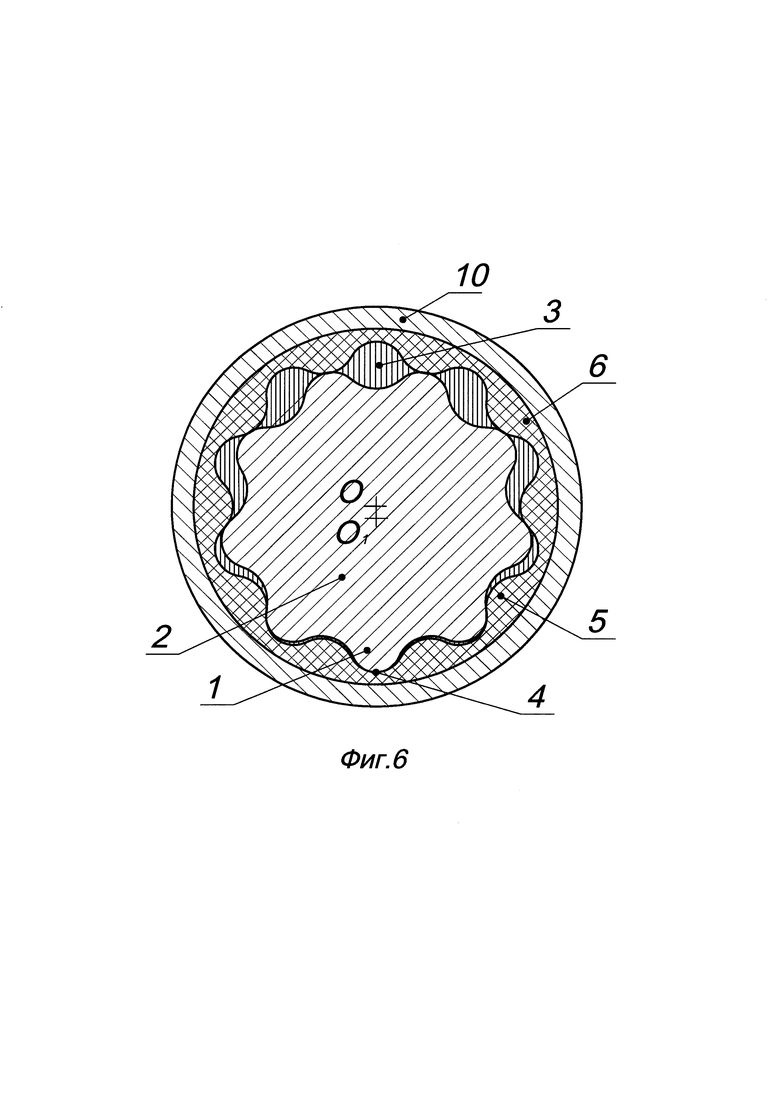

На фиг. 6 показано поперечное сечение статора и ротора при рабочем давлении гидромашины.

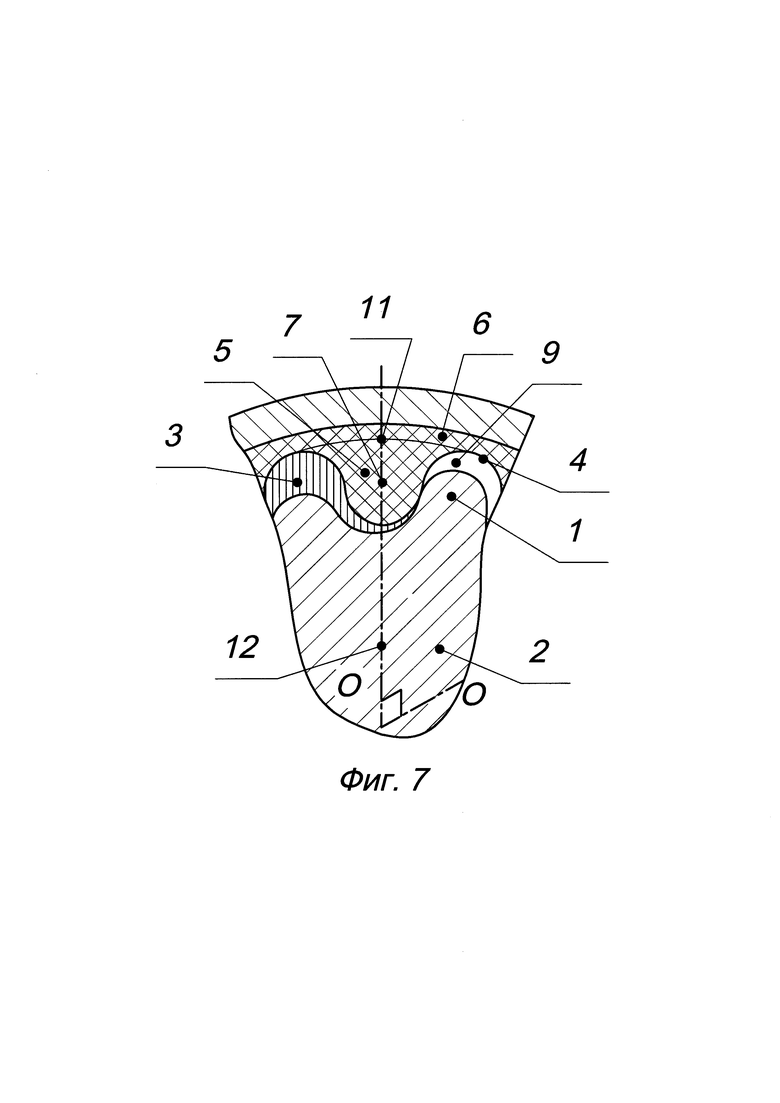

На фиг. 7 показано нормальное сечение зуба обкладки статора и зуба ротора при рабочем давлении гидромашины в положении, когда левая сторона зуба ротора находится рядом с правой стороной зуба обкладки статора.

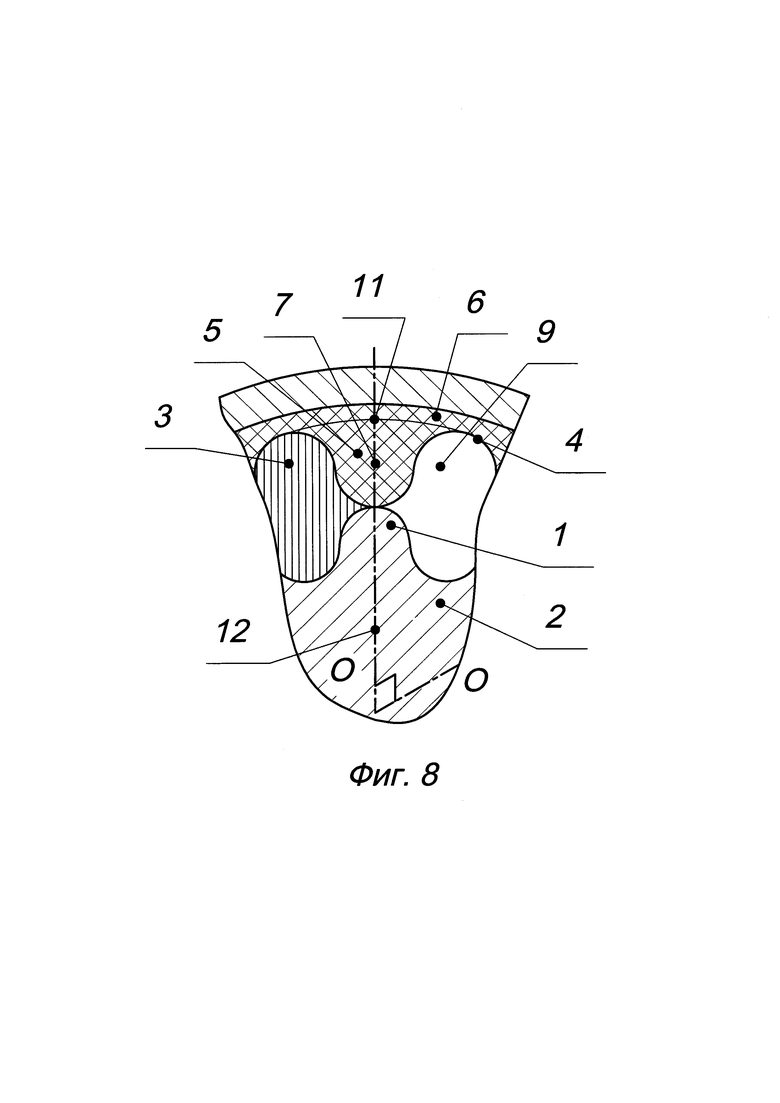

На фиг. 8 показано нормальное сечение зуба обкладки статора и зуба ротора при рабочем давлении гидромашины в положении, когда зубья ротора и статора находятся напротив друг друга.

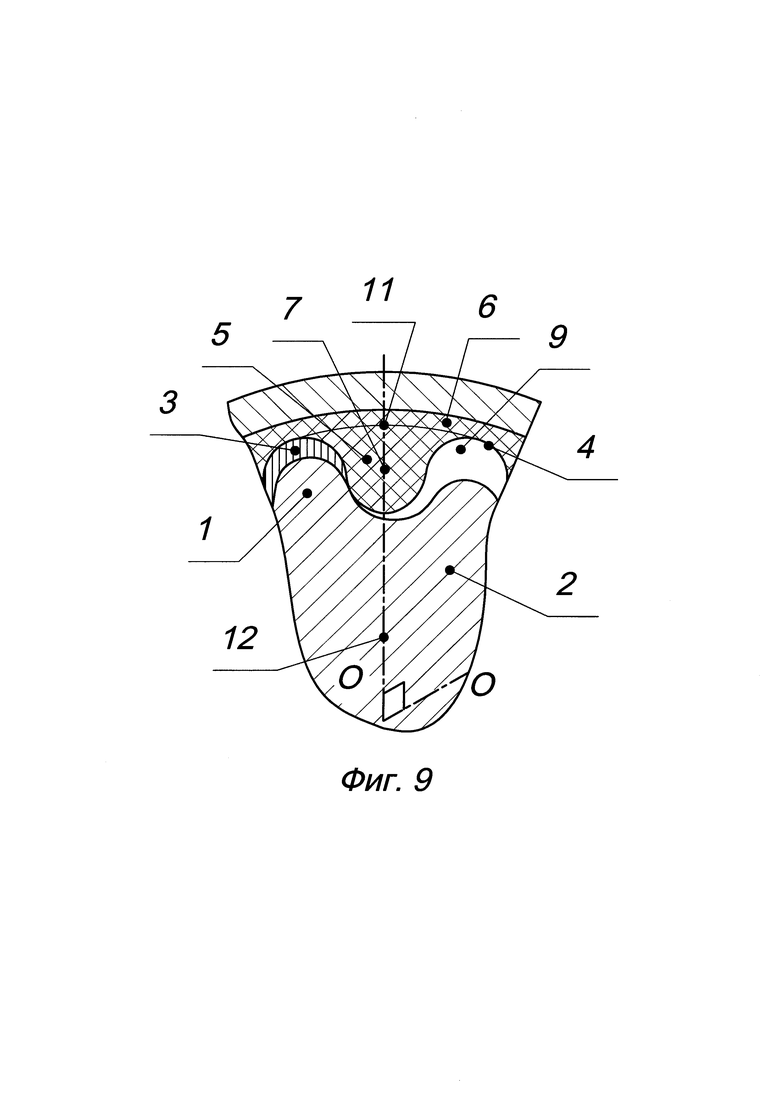

На фиг. 9 показано нормальное сечение зуба обкладки статора и зуба ротора при рабочем давлении гидромашины в положении, когда правая сторона зуба ротора находится рядом с левой стороной зуба обкладки статора.

Винтовая гидромашина (фиг. 1) содержит статор, представляющий собой трубчатый корпус 10 с закрепленной в нем обкладкой 6 из упругоэластичного материала, с внутренними винтовыми зубьями 5, и эксцентрично, с эксцентриситетом Е, расположенный внутри статора ротор 2 с наружными винтовыми зубьями 1 (фиг. 2), число которых на единицу меньше числа зубьев 5 обкладки 6. Ходы Тр., Тст. винтовых зубьев 1, 5 обкладки 6 и ротора 2 пропорциональны их числам зубьев 1,5. В средней части обкладки 6 статора вершина 15 профиля (фиг. 3, 4, 5) любого зуба 5 обкладки 6 имеет смещение S относительно прямой 12, пересекающей перпендикулярно ось O-O обкладки 6 и проходящей через середину 11 основания зуба 5, при этом срединная ось 7 профиля зуба 5 имеет острый угол α наклона к этой прямой 12, смещение S и угол α наклона выполнены навстречу наибольшему давлению текучей среды, действующему при работе винтовой гидромашины.

Угол α наклона срединной оси 7 профиля зуба 5 обкладки 6 статора выполнен постоянным (фиг. 3), при этом срединная ось 7 на участке, ближнем (фиг. 4) к вершине зуба, прямолинейна.

Угол α наклона срединной оси 7 профиля зуба 5 обкладки 6 статора выполнен переменным (фиг. 5), при этом срединная ось 7 на участке, ближнем к вершине зуба, представляет дугу, вогнутую навстречу наибольшему давлению текучей среды, действующему при работе винтовой гидромашины.

Описание работы приведено для винтовой гидромашины с левым направлением зубьев.

При работе гидромашины в качестве винтового двигателя работа происходит следующим образом: поток текучей среды под давлением по колонне бурильных труб (не показаны) подается в винтовые полости 3 (фиг. 6), образованные винтовыми зубьями 5 обкладки 6 статора и винтовыми зубьями 1 ротора 2. При воздействии рабочего давления текучей среды (фиг. 7, 8, 9) на левые боковые стороны зубьев 1 ротора 2 и поверхность зубьев 5 обкладки 6 статора (при направлении взгляда со стороны входа текучей среды) образуется перепад давления между левыми и правыми сторонами зубьев 1 ротора 2 и между левыми и правыми сторонами зубьев 5 обкладки 6. Под действием неуравновешенных гидравлических сил ротор 2 приводится во вращение, при этом его ось O1-O1 (фиг. 2) вращается вокруг оси О-О обкладки 6 против часовой стрелки по окружности радиусом, равным эксцентриситету Е, а сам ротор 2 поворачивается относительно своей оси О1-O1 по часовой стрелке с уменьшенной в число зубьев 1 ротора 2 раз угловой скоростью.

При работе гидромашины в качестве винтового насоса работа происходит следующим образом: ротор 2 (фиг. 2) принудительно приводится во вращение в направлении против часовой стрелки (при направлении взгляда со стороны выхода текучей среды) относительно статора, например через колонну штанг (не показаны). Винтовые полости 3 (фиг. 6) ,образованные винтовыми зубьями 5 обкладки 6 статора и винтовыми зубьями 1 ротора 2, при вращении ротора 2 перемещаются вдоль статора в сторону дневной поверхности, при этом перемещая перекачиваемую текучую среду вдоль статора. Ось O1-O1 ротора 2 в этом случае вращается по часовой стрелке вокруг оси О-О обкладки 6, с увеличенной в число зубьев 1 ротора 2 раз угловой скоростью относительно угловой скорости вращения ротора. В винтовых полостях 3 при вращении ротора 2 создается рабочее давление текучей среды, при этом также (как и в режиме двигателя) образуется перепад давления между левыми и правыми (фиг. 7, 8, 9) сторонами зубьев 5 обкладки 6 (при направлении взгляда со стороны выхода текучей среды) и перепад давления между левыми и правыми сторонами зубьев 1 ротора 2.

При работе винтовой гидромашины как в качестве двигателя, так и в качестве насоса, при перепаде давления между левыми и правыми сторонами зубьев 1 ротора 2 и между левыми и правыми сторонами зубьев 5 обкладки 6 каждый зуб 5 обкладки 6 статора взаимодействует с зубьями 1 ротора 2 следующим образом.

Вершины зубьев 1 ротора 2 (фиг. 6) под действием сложения инерционных сил, связанных с вращением оси O1-O1 ротора 2 вокруг оси О-O обкладки 6, и гидравлических сил, возникающих от рабочего давления текучей среды в полостях 3 гидромашины, самоустанавливаются во впадины 4 зубьев 5 обкладки 6 статора. Впадины 4 зубьев 5 обкладки 6 статора сформированы боковыми сторонами оснований зубьев 5 обкладки 6 статора, имеющими в основании наибольшую толщину и соответственно наибольшую изгибную жесткость. Впадины 4 зубьев 5 обкладки 6 статора постоянно ориентируют зубья 1 ротора 2 в угловом положении в процессе работы гидромашины.

Далее (фиг. 7) при повороте ротора 2 в положение левой стороны зуба 1 ротора 2 рядом с правой стороной зуба 5 обкладки 6 статора гибкий зуб 5 обкладки 6 статора выпрямляется под рабочим давлением текучей среды в полости 3. Наклонная срединная ось 7 предварительно искаженного наклоном профиля зуба 5 обкладки 6 статора выпрямляется при рабочем давлении гидромашины. Боковые стороны профиля каждого зуба 5 обкладки 6 при рабочем давлении текучей среды становятся близки к симметричности. Смещение S вершины 15 профиля зуба 5 относительно прямой 12, пересекающей перпендикулярно ось O-O обкладки 6 и проходящей через середину 11 основания зуба 5, стремится к нулю. Профиль зуба 5 становится близок к оптимальному, взаимоогибаемому с профилем зуба 1 ротора 2, профилю зацепления. Это возникает при уравновешивании сил давления текучей среды, действующих на левую сторону зуба 5, и противодействующих им упругих сил, возникающих в материале зубьев 5 обкладки 6 статора, при их выпрямлении в установившемся рабочем режиме гидромашины. При этом контакт зубьев 1, 5 стремится к линейному. Трение скольжения между зубьями 5 обкладки 6 статора и зубьями 1 ротора 2 значительно уменьшается. Увеличивается долговечность гидромашины.

При положении (фиг. 8) вершин зубьев 1, 5 напротив друг друга гибкий зуб 5 обкладки 6 статора также выпрямляется давлением текучей среды. Вершины зубьев 1, 5 обкладки 6 статора и ротора 2 соприкасаются. Контактная линия зубьев 1, 5 не разрывается. Утечка текучей среды между камерами 3, 9 значительно уменьшается.

При положении (фиг. 9) правой стороны зуба 1 ротора 2 рядом с левой стороной зуба 5 обкладки 6 статора гибкий зуб 5 обкладки 6 статора под действием упругих сил, возникающих в материале зуба 5, прижимается к зубу 1 ротора 2. Силы от давления текучей среды, отжимающие гибкий зуб 5 обкладки 6 статора от зуба 1 ротора 2, и упругие силы, возникающие в материале зуба 5, при его выпрямлении уравновешиваются. Контактная поверхность зубьев 1, 5 не разрывается. Утечка текучей среды уменьшается. При снижении утечек между камерами при работе гидромашины значительно увеличивается рабочий момент и КПД в рабочем режиме двигателя и рабочее давление и КПД в рабочем режиме насоса.

При остановке гидромашины в скважине или холостой работе гидромашины в качестве двигателя, в режиме промывки скважины при снятии нагрузки с долота, перепад давления между полостями 3, 9 незначителен. Изгиб зубьев 5 обкладки 6 статора перепадом давления текучей среды, на противоположных сторонах зубьев, минимален. Зубья 5 обкладки 6 сохраняют несимметричные боковые стороны профиля (фиг. 3, 4, 5). Срединные оси 7 профилей зубьев 5 обкладки 6 статора сохраняют угол α наклона. Вершины 15 зубьев 5 остаются смещенными на величину S. Линии уплотнения полостей 3, 9 остаются разорванными (фиг. 3, 4). Большинство частиц песка, частиц материалов для борьбы с поглощением бурового раствора проходят через зазоры Z (фиг. 3. 4) в уплотнениях полостей гидромашины. При этом увеличивается надежность запуска гидромашины при снижении закупоривания (зашламовывания) полостей 3, 9 между (фиг. 8) зубьями 1 ротора 2 и зубьями 5 обкладки 6 статора, после остановки гидромашины в скважине.

Изобретение относится к винтовым героторным гидромашинам. Винтовая гидромашина содержит статор, представляющий собой трубчатый корпус 10 с закрепленной в нем обкладкой 6 из упругоэластичного материала с внутренними винтовыми зубьями 5. Внутри статора эксцентрично расположен ротор 2 с наружными винтовыми зубьями 1, число которых на единицу меньше числа зубьев 5 обкладки 6. Ходы винтовых зубьев 5 и 1 обкладки 6 и ротора 2 пропорциональны их числам зубьев. Вершины зубьев 5 обкладки 6 статора имеют смещение навстречу наибольшему давлению текучей среды, действующему при работе гидромашины. Срединные оси 7 профилей зубьев 5 имеют наклон в ту же сторону. Изобретение направлено на увеличение рабочего момента и КПД гидромашины, применяемой в рабочем режиме двигателя, и рабочего давления и КПД при работе в качестве насоса, на увеличение надежности запуска гидромашины после остановки ее в скважине и на увеличение долговечности гидромашины. 3 з.п. ф-лы, 9 ил.

1. Винтовая гидромашина, содержащая статор, представляющий собой трубчатый корпус с закрепленной в нем обкладкой из упругоэластичного материала с внутренними винтовыми зубьями, и эксцентрично расположенный внутри статора ротор с наружными винтовыми зубьями, число которых на единицу меньше числа зубьев обкладки, ходы винтовых зубьев обкладки и ротора пропорциональны их числам зубьев, при этом в средней части обкладки статора вершина профиля любого зуба обкладки имеет смещение относительно прямой, пересекающей перпендикулярно ось обкладки и проходящей через середину основания этого зуба, отличающаяся тем, что срединная ось профиля зуба обкладки имеет острый угол наклона к этой прямой, при этом смещение и угол наклона выполнены навстречу наибольшему давлению текучей среды, действующему при работе винтовой гидромашины.

2. Винтовая гидромашина по п. 1, отличающаяся тем, что обкладка статора выполнена из резины.

3. Винтовая гидромашина по п. 1, отличающаяся тем, что угол наклона срединной оси профиля зуба обкладки статора выполнен постоянным, при этом срединная ось на участке, ближнем к вершине зуба, прямолинейна.

4. Винтовая гидромашина по п. 1, отличающаяся тем, что угол наклона срединной оси профиля зуба обкладки статора выполнен переменным, при этом срединная ось на участке, ближнем к вершине зуба, представляет дугу, вогнутую навстречу наибольшему давлению текучей среды, действующему при работе винтовой гидромашины.

| US 8888474 B2, 18.11.2014 | |||

| МОДУЛЯТОРЫ КИНАЗЫ НА ОСНОВЕ ПРОИЗВОДНЫХ ПИРРОЛОПИРИДИНА | 2005 |

|

RU2389728C2 |

| US 5114325 A, 19.05.1992 | |||

| Электролит для нанесения стальных покрытий | 1960 |

|

SU132474A1 |

| ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОЙ ГИДРОМАШИНЫ | 2002 |

|

RU2202694C1 |

Авторы

Даты

2016-06-20—Публикация

2015-05-26—Подача