Настоящее изобретение относится к способу обработки газообразного водорода, выделяющегося при растворении металла кислотой или щелочью. Изобретение также относится к нагревательному устройству.

При растворении металла кислотой или щелочью выделяется газообразный водород. При стандартной температуре и давлении газообразный водород представляет собой не имеющий цвета, запаха и вкуса легкогорючий двухатомный газ. Он вступает в реакцию с любым окисляющим средством. Газообразный водород вступает в активную высокоэкзотермическую реакцию с кислородом, в результате которой образуется вода. При комнатной температуре он также вступает в спонтанную и бурную реакцию с хлором и фтором, в результате которой образуются соответствующие галогеноводороды, являющиеся потенциально опасными кислотами. Высокая воспламеняемость и взрываемость газообразного водорода делают его опасным побочным продуктом множества процессов.

Технеций-99m является радиоактивным металлом, наиболее широко применяемым в медицине в целях диагностики и лечения. Тс-99m образуется при распаде Мо-99 на так называемые генераторы Тс-99m. Такой генератор обычно представляет собой водный раствор Мо-99, который загружают в адсорбент (обычно окись алюминия). После распада Мо-99 и образования Тс-99m с более низким сродством к окиси алюминия он может быть элюирован, обычно с использованием солевого раствора. Соответственно, для получения генераторов Тс-99m важен источник Мо-99 с высокой степенью чистоты.

Мо-99 с высокой специфической активностью обычно получают путем нейтронного деления целевого U-235. U-235 обычно содержится в виде целевого объекта в урановой металлической фольге или изделиях из U и Al (например, сплаве урана и алюминия). В результате реакции деления часть U-235 преобразуется в Мо-99, но при этом в продукте на выходе реактора содержится ряд примесей. В наиболее известных технологиях получения Мо-99 применяется растворение облучаемого целевого объекта кислотой или щелочью с последующим очищением Мо-99. Помимо твердых и жидких примесей, которые включают Cs, Sr, Ru, Zr, Те, Ba, Al и щелочные и щелочноземельные металлы, в результате реакции также образуется газообразный водород. Из-за высокой воспламеняемости и взрываемости газообразного водорода одним из основных способов обработки отходящего газа в процессе получения Мо-99 является окисление газообразного водорода в воду:

В большинстве известных процессов получения Мо-99 окисление газообразного водорода осуществляется в присутствии окиси меди(II) (CuO) в ходе следующей необратимой реакции:

CuO+H2→Cu0+H2O.

Этот процесс, который был впервые разработан Sameh и Ache в 1987 г. (Sameh и Ache, 1987 Radiochim. Acta 41, 65), осуществляется в так называемой "медноокисной печи", которая представляет собой химический реактор с неподвижным слоем. После растворения облучаемых целевых объектов выделяющийся водород пропускают через горячий CuO в медноокисной печи с целью окисления водорода в воду. Затем конденсируют водяной пар. Эта реакция является типичной реакцией в твердой/газообразной фазе, в ходе которой фронт реакции перемещается через реактор до расходования всего CuO.

Типичный слой CuO в реакторе весит преимущественно более 10 кг, а реакция протекает при температуре 360-400°C (при заданной температуре реакции 385°C). Нагрев слоя CuO традиционно осуществляется посредством нагревательной пластины, находящейся внизу медноокисной печи. Достижение устойчивого состояния в течение 24 часов не является оптимальным. Предполагается, что слой CuO в реакторе полностью расходуется после растворения определенного числа целевых объектов (или производственных циклов). В случае более крупной мощности по производству Мо-99, например, обеспечивающей переработку более 6 целевых объектов за один цикл, срок службы этого медноокисного реактора сокращается до меньшего числа циклов, например, до 8 циклов.

Соответственно, существует потребность в создании реактора с более длительным сроком службы для обработки газообразного водорода. В заявке US 2005/0220689 А1 описан способ обработки газообразного гелия путем извлечения водорода и других примесей из потока газообразного гелия. Способ включает 1) подачу потока газа через первый каталитический адсорбирующий модуль, содержащий смесь Cu-CuO, в котором происходит окисление водорода и окиси углерода до образования воды и двуокиси углерода, соответственно, и восстановление CuO до Cu, 2) подачу полученного на стадии 1) потока газа вместе с газообразным кислородом в катализатор окисления с целью преобразования метана и/или трития в двуокись углерода и/или воду, соответственно, и 3) подачу полученного на стадии 2) потока газа, который содержит избыток кислорода, во второй каталитический адсорбирующий модуль, содержащий смесь Cu-CuO, в котором газообразный кислород используется с целью окисления Cu до CuO. После расходования CuO в первом каталитическом адсорбере порядок, в котором первый и второй каталитические адсорберы соединены друг с другом на пути потока газа, меняют местами, и CuO, который образуется во втором адсорбере, используется для окисления водорода и окиси углерода, а Cu в первом адсорбере используется для удаления избытка кислорода из потока очищенного газообразного гелия.

Тем не менее, этот способ касается извлечения водорода из потока газа, содержащего ряд других компонентов, и требует применения двух отдельных реакторов, содержащих смеси Cu-CuO, что увеличивает расходы. Кроме того, аналогично газообразному водороду (т.е. ′Н) тритий является газом повышенной взрывоопасности. Добавление кислорода в поток газа, содержащий тритий, может являться потенциально опасным. Соответственно, существует потребность в создании простого способа обработки водорода с использованием окислителя, в котором восстанавливают окислитель, чтобы продлить его использование.

Согласно первой особенности настоящего изобретения предложен способ обработки газообразного водорода, выделяющегося при растворении металла кислотой или щелочью, включающий стадию подачи, выделяющегося газообразного водорода через реактор, содержащий окислитель для окисления газообразного водорода до образования воды, а затем стадию восстановления окислителя. В одном из предпочтительных вариантов осуществления стадию восстановления окислителя осуществляют после каждой стадии окисления. Путем частого осуществления стадии восстановления окислителя, например, после каждой стадии окисления может быть уменьшено количество окислителя, изначально содержащееся в реакторе. Соответственно, может быть уменьшена вместимость реактора, например, до около 11 или 12 кг для окисления такого же количества газообразного водорода. За счет уменьшения размера реактора не только облегчается операция загрузки/выгрузки, но также сокращается время нагрева реактора до достижения устойчивого состояния от 24 часов в настоящее время до около 3 часов и тем самым снижаются затраты.

Одним из дополнительных преимуществ способа согласно настоящему изобретению является то, что реакция окисления газообразного водорода потенциально может осуществляться при более низких температурах, таких как около 200°C, при этом восстановление также происходит при температуре около 200°C. Это, в частности, имеет место при использовании тонкодисперсного окислителя, такого как упоминаемые в описании катализаторы BASF. Такие тонкодисперсные системы являются более активными, чем системы, используемые в известных способах. В некоторых вариантах осуществления реакция окисления, используемая для восстановления окислителя, является высокоэкзотермичной. Соответственно, тепло, отдаваемое реакцией восстановления, может использоваться для нагрева реактора или поддержания температуры в реакторе. Тем самым дополнительно снижаются расходы.

В некоторых вариантах осуществления окислителем является окись металла, такая как окись меди, окись меди(II), которая при осуществлении способа преобразуется в медь.

Окись меди, такая как окись меди(II), присутствует на поверхности инертного носителя в виде общей массы или в тонкодисперсном виде, как в катализаторах Puristar® R3-11G и R3-17 компании BASF (BASF SE, Людвигсхафен, Германия). Кроме того, окислитель, такой как окись меди, может быть разбавлен (в виде общей массы или в тонкодисперсном виде) инертным, теплопроводящим разбавителем, таким как гранулы нержавеющей стали. Разбавитель помогает предотвращать неуправляемый нагрев слоя окислителя теплом, отдаваемым экзотермической реакцией. Одним из дополнительных преимуществ применения тонкодисперсных окислителей, таких как упомянутые выше окислители BASF, является достижение более высоких выходов в процессе восстановления, чем в случае окиси металла в виде общей массы (например, CuO). В некоторых вариантах осуществления стадия восстановления окислителя включает подачу содержащего кислород газа через реактор, содержащий окислитель для восстановления. Например, может использоваться воздух или воздух в сочетании с газообразным азотом.

За счет того, что содержащий кислород газ, используемый на стадии восстановления, не смешивается с газообразным водородом, в настоящем изобретении обеспечивается сведение к минимуму потенциальных угроз, создаваемых присущей газообразному водороду высокой взрываемостью.

В некоторых вариантах осуществления металл, при растворении которого выделяется газообразный водород, содержит уран, необязательно в сочетании с одним или несколькими другими металлами, например, сплав урана и алюминия.

В некоторых вариантах осуществления реактор, содержащий окислитель, по меньшей мере частично погружен в ванну с окисью алюминия. Реактор необязательно полностью погружен в ванну с окисью алюминия.

Термин "ванна с окисью алюминия" означает сосуд, содержащий определенное количество окиси алюминия (Al2O3), которая может использоваться в качестве средства регулирования температуры в погруженном в нее реакторе. Ванна может представлять собой преимущественно цилиндрический или имеющий кубическую форму контейнер. Наружные стенки ванны предпочтительно изготовлены из металла, например, нержавеющей стали или алюминия. Окись алюминия может служить внутренней облицовкой контейнера и образовывать полость, в которой может помещаться реактор.

В одном из частных вариантов осуществления ванна с окисью алюминия снабжена одним или несколькими необязательно внешними нагревательными элементами. Относительно высокая теплопроводность окиси алюминия позволяет теплу нагревательных элементов эффективно поступать в реактор, погруженный в ванну. Точно также, во время стадий высокоэкзотермичного преобразования H2 и восстановления окись алюминия помогает отводить тепло от реактора и тем самым предотвращать его перегрев. Независимо от того, применяется ли ванна с окисью алюминия, как описано выше, реактор также (или в качестве альтернативы) может нагреваться одним или несколькими нагревательными элементами, находящимися в контакте с реактором. Нагревательные элементы (в контакте с реактором или относящиеся к ванне с окисью алюминия) могут представлять собой традиционные электрические нагревательные элементы.

Согласно второй особенности настоящего изобретения предложено устройство для осуществления способа согласно первой особенности, содержащее реактор с окислителем для окисления газообразного водорода с получением воды, при этом реактор по меньшей мере частично погружен в ванну с окисью алюминия.

В одном из предпочтительных вариантов осуществления ванна с окисью алюминия снабжена одним или несколькими нагревательными элементами. Нагревательные элементы предпочтительно расположены вне ванны с окисью алюминия.

В некоторых вариантах осуществления окислителем является окись меди, такая как окись меди(II) в виде общей массы или в тонкодисперсном виде на поверхности инертного носителя, как в катализаторах Puristar® R3-11G и R3-17 компании BASF. Окислитель может быть разбавлен (в виде общей массы или в тонкодисперсном виде) инертным, теплопроводящим разбавителем, таким как гранулы нержавеющей стали.

Согласно третьей особенности настоящего изобретения предложено нагревательное устройство, содержащее ванну с окисью алюминия, которая снабжена одним или несколькими необязательно внешними нагревательными элементами, при этом ванна с окисью алюминия образует полость, в которой в процессе применения может помещаться сосуд для нагрева.

Согласно четвертой особенности настоящего изобретения предложен способ обработки газообразного водорода, выделяющегося при растворении металла кислотой или щелочью, включающий стадию подачи выделившегося газообразного водорода через реактор, содержащий окислитель для окисления газообразного водорода до образования воды, при этом окислитель содержит окись металла, которая находится в виде тонкой дисперсии на инертном носителе и/или разбавлена инертным теплопроводящим разбавителем. В одном из предпочтительных вариантов осуществления окись металла представляет собой окись меди, такую как окись меди(II). Более предпочтительно окись меди, которая находится в виде тонкой дисперсии на инертном носителе, представляет собой катализаторы Puristar® R3-11G и/или R3-17 компании BASF. Инертный разбавитель может содержать гранулы нержавеющей стали.

Как упоминалось выше, выгода применения тонкодисперсного окислителя, такого как указанные продукты компании BASF, состоит в возможности осуществления реакции окислении при более низкой температуре (около 200°C). Если R3-11 может применяться при температурах 200°C или выше, R3-17 согласно указаниям изготовителя рассчитан на применение (в различных областях) при температурах не выше 100°C. Было обнаружено, что R3-17 может без ущерба для него применяться в способах согласно настоящему изобретению при температуре около 200°C.

В некоторых вариантах осуществления способ дополнительно включает стадию восстановления окислителя согласно первой особенности настоящего изобретения.

Одной из дополнительных выгод применения тонкодисперсных окислителей является достижение в процессе восстановления более высоких выходов, чем в случае окиси металла в виде общей массы (например, CuO).

Изобретение будет подробнее описано далее лишь в качестве примера и со ссылкой на следующие чертежи, на которых:

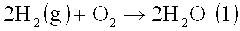

на фиг. 1 показана блок-схема одного из примеров способа получения Мо-99 согласно изобретению,

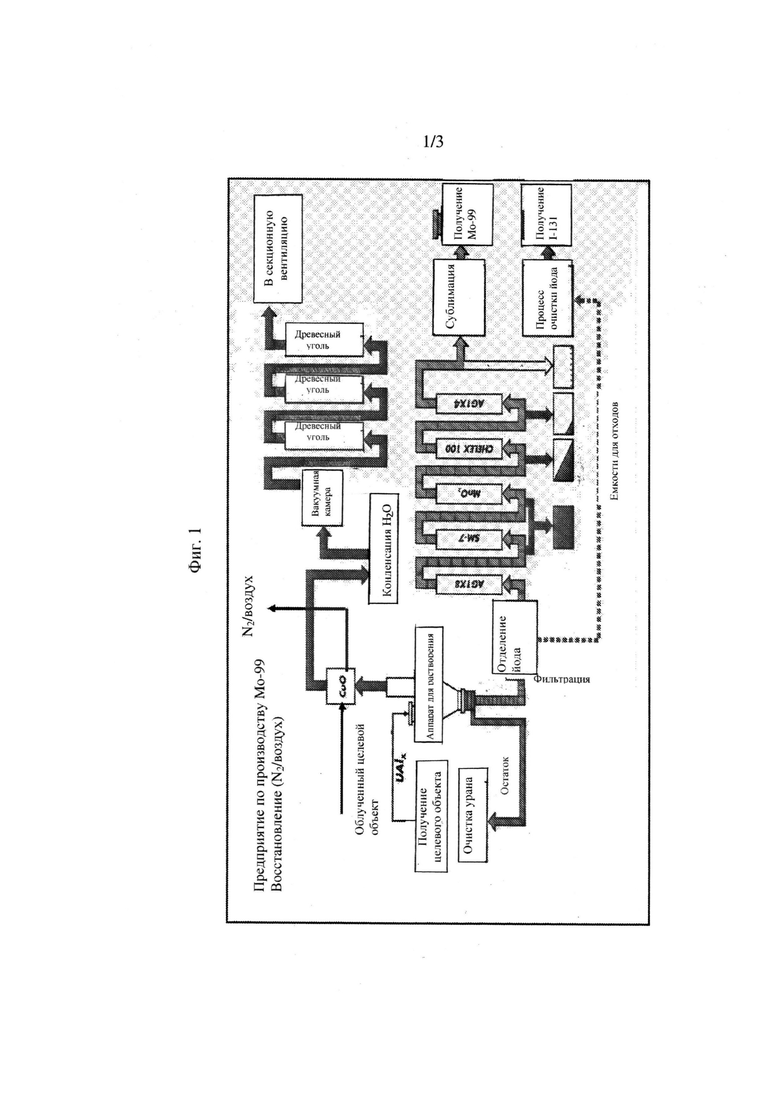

на фиг. 2 показана блок-схема теплообмена между нагревательным устройством ванны с окисью алюминия и реактором с окислителем для окисления газообразного водорода с получением воды, и

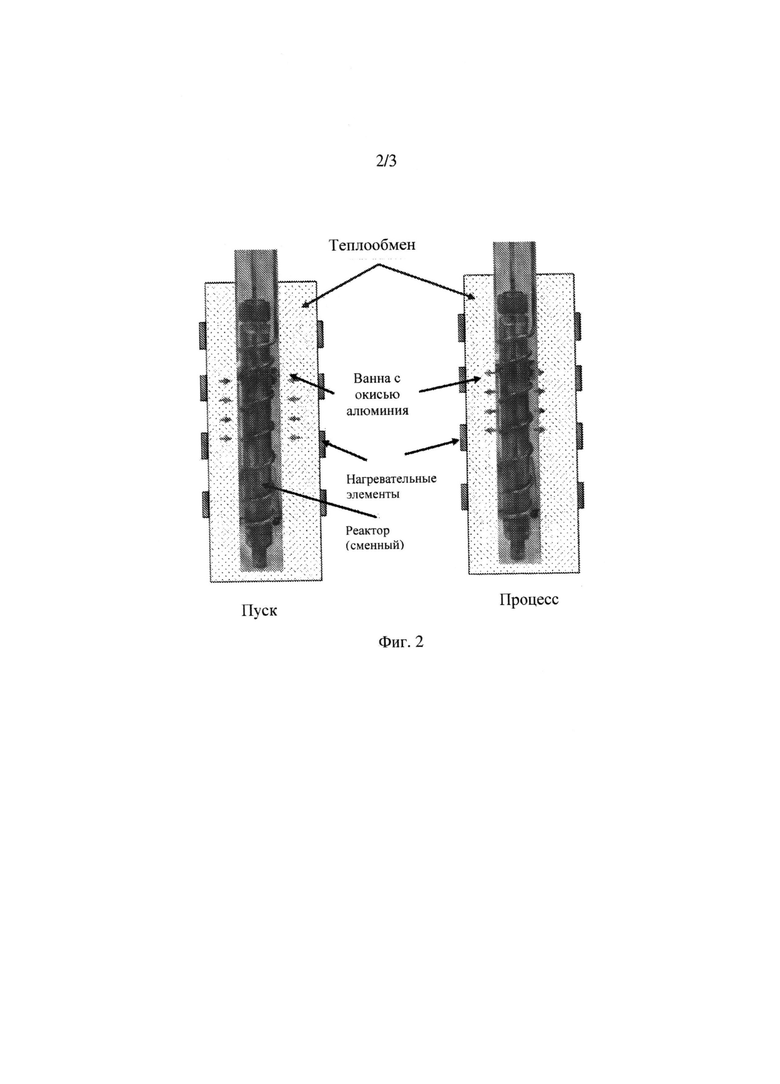

на фиг. 3 показан схематический вид в разрезе устройства для осуществления способа согласно изобретению, в котором реакционный сосуд с окислителем (в данном случае CuO) нагревают непосредственно с помощью зажимов/поясов с электрическим нагревом.

Как показано на фиг. 1, после растворения облучаемого целевого сплава урана и алюминия газообразный водород, выделяющийся в аппарате для растворения, поступает в медноокисный реактор, в котором газообразный водород окисляется до образования воды, а CuO преобразуется в Cu. После каждой стадии окисления (и до начала следующего цикла окисления) в медноокисный реактор подают поток содержащего воздух газообразного азота (N2/воздух) для окисления Cu с целью восстановления CuO.

Медноокисный реактор может нагреваться с использованием нагревательного устройства согласно настоящему изобретению, как показано на фиг. 2. Такое нагревательное устройство способно улучшать теплообмен в процессе работы реактора. Медноокисный реактор может быть погружен в ванну с окисью алюминия, снабженную одним или несколькими внешними нагревательными элементами (смотри фиг. 2). Нагревательные элементы могут представлять собой один или несколько кожухов или рубашек вокруг ванны или нагревательную спираль. Нагревательные элементы предпочтительно являются электрическими. Ванна с окисью алюминия действует как теплообменник. Сначала ванна нагревает реактор до желаемой температуры (смотри "Пуск" на фиг. 2). Тем не менее, поскольку реакции преобразования Н2 и окисления Cu являются высокоэкзотермичными, в ходе этих реакций ванна также действует как охладитель (исчерпание и восстановление заряда), предотвращающий перегрев реактора (смотри "Процесс" на фиг. 2). Когда в ходе реакции преобразования Н2 выделяющегося тепла недостаточно для нагрева реактора до оптимальной рабочей температуры, нагревательная функция ванны возобновляется для поддержания температуры в реакторе в желаемом диапазоне (смотри "Пуск" на фиг. 2).

В качестве альтернативы применению ванны с окисью алюминия, как показано на фиг. 2, реактор может нагреваться непосредственно с использованием одной или нескольких нагретых зажимов или поясов в контакте с реактором. На фиг. 3 в качестве иллюстрации показана такая конструкция с тремя нагревательными поясами. Следует учесть, что пояса могут представлять собой единый спиральный пояс, проходящий вдоль по меньшей мере части реактора. Как показано в левой части фиг. 3 (окисление Н2), по первому трубопроводу подают образующийся в результате растворения металла газообразный Н2, по которому он достигает дна реактора (как показано). Газ проходит через слой CuO и вступает с ним в реакцию, в результате которой образуется газообразная вода. Газообразная вода выходит через выпускной трубопровод, ведущий в направлении верха реактора (как показано). Как показано в правой части фиг. 3 (окисление Cu), по первому трубопроводу подают смесь воздуха и азота. Кислород воздуха вступает в реакцию с полностью или частично израсходованным слоем CuO и повторно окисляет содержащуюся в нем медь. Отработанный газообразный азот выходит из реактора через выпускной трубопровод.

Было осуществлено несколько циклов преобразования Н2 и восстановления окислителя способом согласно изобретению. Циклы осуществлялись с использованием твердого алюминия в качестве целевого металла для растворения. Было осуществлено 20 циклов с растворением общего количества Al, эквивалентного свыше 200 целевых объектам U-Al. В экспериментальном испытании имитировалась существующая технологическая линия на предприятии по производству Мо-99. Число целевых объектов Al, растворенных в ходе каждого цикла, было эквивалентно максимальному количеству целевых объектов, допустимому на предприятии.

Начальная температура в медноокисной реакторе составляла 200°C. Максимальная температура в медноокисной реакторе во время реакций преобразования и восстановления находилась в пределах, считающихся в существующих технологиях приемлемыми для 75% удаления. Реактор нагревали непосредственно с использованием нагревательных элементов в виде окружающих реактор поясов. Количество CuO составляло около 11 кг. Кроме того, нижняя 1,5-кг часть слоя CuO была на 50% по весу разбавлена гранулами нержавеющей стали

Средний показатель преобразования Н2 на протяжении 20 циклов составлял >95%. Средний показатель восстановления слоя CuO на стадии восстановления составлял >90%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 2-(2-ТРЕТ.БУТИЛАМИНО-ЭТОКСИ)-ЭТАНОЛА (ТРЕТ.БУТИЛАМИНОДИГЛИКОЛЯ, TBADG) | 2011 |

|

RU2592847C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2009 |

|

RU2469998C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-МЕТИЛАНИЛИНА | 1995 |

|

RU2066679C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕЛОЧНЫХ СОЛЕЙ КАРБОНОВЫХКИСЛОТ | 1968 |

|

SU222267A1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С КЕРАМИЧЕСКИМ АНОДОМ | 2003 |

|

RU2323506C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛНОГО ОКИСЛЕНИЯ ЛЕТУЧИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2001 |

|

RU2279314C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2190468C2 |

| Катализатор для глубокого окисления органических соединений | 1983 |

|

SU1113162A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ | 2007 |

|

RU2443469C2 |

| СПОСОБ ПРОИЗВОДСТВА ОКИСИ ПРОПИЛЕНА | 2006 |

|

RU2397977C2 |

Изобретение относится к способу и устройству обработки газообразного водорода, выделяющегося при растворении металла кислотой или щелочью. Способ включает подачу выделяющегося газообразного водорода через реактор, содержащий окислитель для окисления газообразного водорода в воду, а затем восстановление окислителя. При этом окислитель разбавлен инертным разбавителем. Устройство содержит реактор с окислителем, при этом реактор по меньшей мере частично погружен в ванну с окисью алюминия. Обеспечивается снижение расходов и продление срока использования окислителя. 3 н. и 15 з.п. ф-лы, 3 ил.

1. Способ обработки газообразного водорода, выделяющегося при растворении металла кислотой или щелочью, отличающийся тем, что включает стадию подачи выделяющегося газообразного водорода через реактор, содержащий окислитель для окисления газообразного водорода в воду, а затем стадию восстановления окислителя, при этом окислитель разбавлен инертным разбавителем.

2. Способ по п. 1, в котором стадию восстановления окислителя осуществляют после каждой стадии окисления.

3. Способ по п. 1 или 2, в котором окислитель содержит окись металла в виде общей массы или тонкодисперсном виде на поверхности инертного носителя.

4. Способ по п. 1, в котором инертный разбавитель содержит гранулы нержавеющей стали.

5. Способ по п. 1, в котором окислитель содержит окись меди.

6. Способ по п. 1, в котором стадия восстановления окислителя включает подачу содержащего кислород газа через реактор, содержащий окислитель для восстановления.

7. Способ по п. 1, в котором металл, при растворении которого выделяется газообразный водород, содержит уран.

8. Способ по п. 7, в котором металлом является сплав урана и алюминия.

9. Способ по п. 1, в котором реактор по меньшей мере частично погружен в ванну с окисью алюминия.

10. Способ по п. 9, в котором ванна с окисью алюминия снабжена одним или несколькими нагревательными элементами.

11. Устройство для осуществления способа по любому из пп. 1-10, содержащее реактор с окислителем для окисления газообразного водорода в воду, при этом реактор по меньшей мере частично погружен в ванну с окисью алюминия.

12. Устройство по п. 11, в котором ванна с окисью алюминия снабжена одним или несколькими внешними нагревательными элементами.

13. Устройство по п. 11, в котором окислитель содержит окись металла в виде общей массы или окись металла в тонкодисперсном виде на поверхности инертного носителя.

14. Устройство по п. 11, в котором инертный разбавитель содержит гранулы нержавеющей стали.

15. Устройство по п. 11, в котором окислитель содержит окись меди.

16. Способ обработки газообразного водорода, выделяющегося при растворении металла кислотой или щелочью, отличающийся тем, что включает стадию подачи выделяющего газообразного водорода через реактор, содержащий окислитель для окисления газообразного водорода в воду, при этом окислитель содержит окись металла в виде тонкой дисперсии на инертном носителе и/или разбавленную инертным разбавителем.

17. Способ по п. 16, дополнительно включающий стадию восстановления окислителя.

18. Способ по п. 16 или 17, в котором окись металла содержит окись меди.

| US 4696768 A, 29.09.1987 | |||

| US 3630596 A, 28.12.1971 | |||

| US 5354928 A, 11.10.1994 | |||

| Устройство для контроля отклонений от соосности двух отверстий относительно общей оси | 1981 |

|

SU1158861A1 |

| Устройство для контроля отклонений от соосности двух отверстий относительно общей оси | 1981 |

|

SU1158861A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ГАЗООБРАЗНЫХ ОТХОДОВ, ЗАГРЯЗНЕННЫХ ВОДОРОДОМ ИЛИ ЕГО ИЗОТОПОМ | 2000 |

|

RU2203216C2 |

Авторы

Даты

2016-06-27—Публикация

2012-01-11—Подача