Изобретение относится к порошку комплексного оксида металла, содержащему по крайней мере два металлических элемента, который используют в качестве исходного порошка оксидной керамики, которую используют в качестве конструктивного материала, который используют в диспергированном состоянии в качестве наполнителя или пигмента или в качестве исходного порошка для получения монокристалла или покрытия, нанесенного методом пламенного распыления, и к способу его получения.

Известен порошок комплексного оксида металла, содержащий по крайней мере два металлических элемента, порошок иттрий-алюминиевого граната, и способ получения порошка комплексного оксида металла, включающего по крайней мере два металлических элемента, см. а.с. СССР №544614. Однако с известными порошками возникают проблемы образования агломератов, широкого распределения по крупности в продукте, необходимость удаления примесей, регулирования крупности частиц и т.д. Кроме того, известный способ получения вызывает проблемы, связанные с реакционными условиями, например с использованием сложных методик и трудного регулирования, проблемы с аппаратурой, стоимостью сырья и т.д.

Известен способ получения порошка комплексного оксида металла, включающего по крайней мере два металлических элемента, отличающийся тем, что осуществляют обжиг смеси по крайней мере двух порошков оксида металла и/или порошков предшественника оксида металла или порошка предшественника оксида металла, содержащего по крайней мере два металлических элемента, в атмосфере, содержащей по крайней мере один газ, выбранный из группы, состоящей из галогенида водорода, компонента, полученного из молекулярного галогена и водяного пара, и молекулярного галогена, см. патент РФ №2137715.

Недостатками данного способа, принятого за прототип, является высокая температура термообработки оксидных прекурсоров, большие энергозатраты, а также сильная агломерация частиц граната.

Задачей изобретения является понижение температуры синтеза, снижение энергозатрат и улучшение морфологических характеристик продукта (увеличение однородности порошка и уменьшение степени агломерациии частиц).

Согласно изобретению способ термического синтеза наноразмерных частиц иттрий-алюминиевого граната в среде органических растворителей характеризуется тем, что смесь хлорида иттрия, хлорида алюминия и изопропилата алюминия подвергают термической обработке при интенсивном перемешивании в дифенилоксиде, олеиновой кислоте, стеариновой кислоте и олеиламине при температуре 250-300°С в атмосфере аргона в течение от 8 до 24 ч, после чего образовавшийся осадок фильтруют на воронке Бюхнера и тщательно промывают бензолом.

Заявленное решение характеризуется рядом факультативных признаков, а именно: смесь хлорида иттрия, хлорида алюминия и изопропилата алюминия готовят при соотношении компонентов 3:1:4.

Технический результат, обеспечиваемый при реализации заявленной совокупности существенных признаков, заключается в понижении температуры синтеза на 500-600°С, что ведет к почти двукратному уменьшению энергозатрат на процесс получения иттрий-алюминиевого граната.

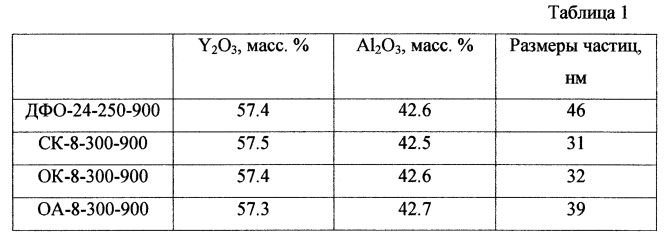

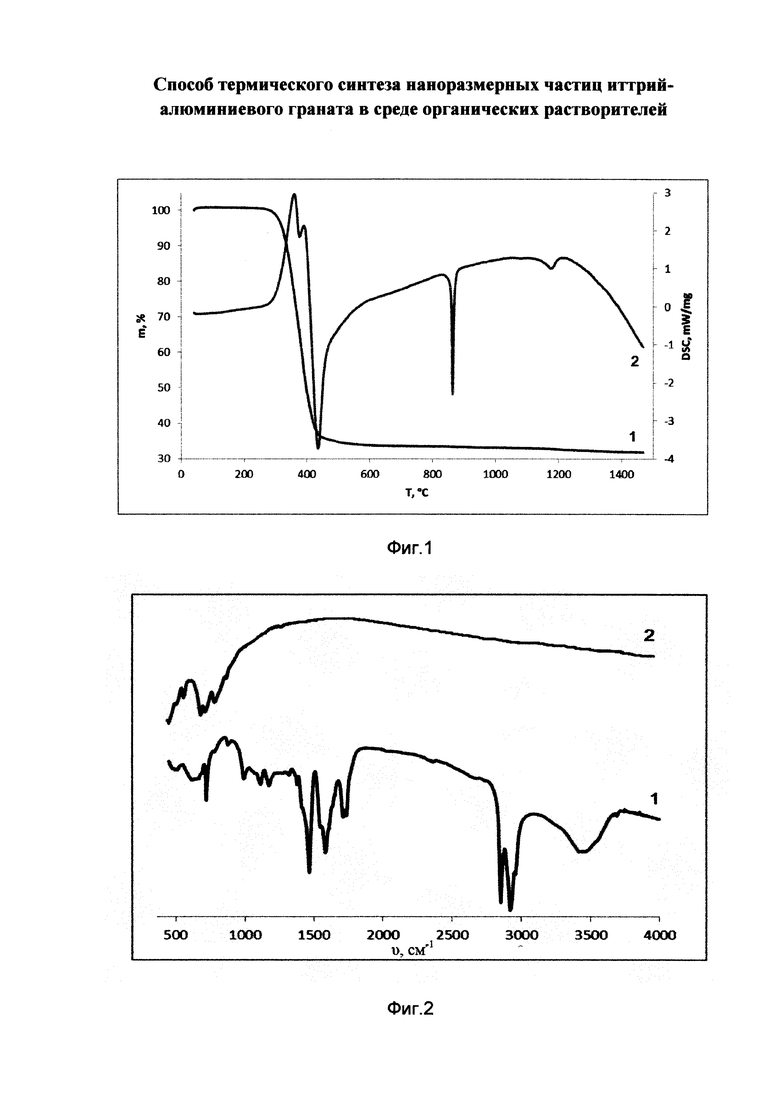

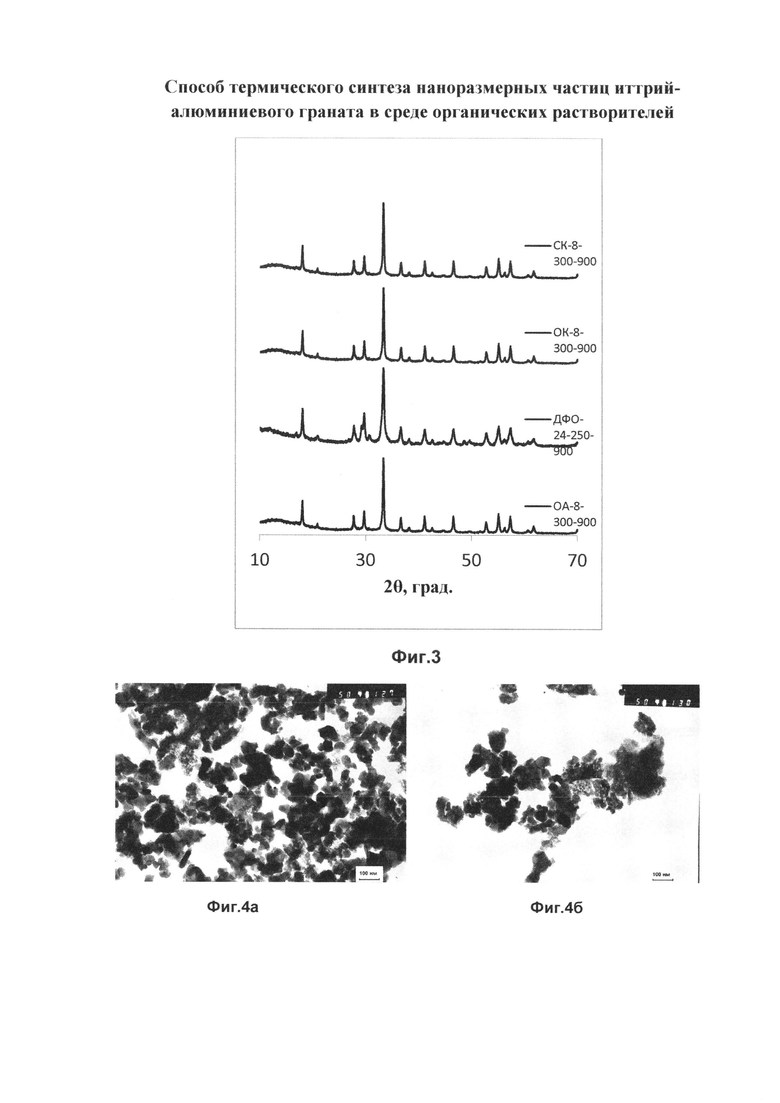

Сущность изобретения поясняется чертежами, где на фиг. 1 представлены кривые термоанализа образца СК-8-300, а именно: 1 - термогравиметрическая кривая; 2 - кривая дифференциального термического анализа; m, % - потеря массы образца; DSC, мВт/мг - величина термоэффекта (положительная величина - эндоэффект, отрицательная - экзоэффект); Т, °С - температура), на фиг. 2 - ИК-спектры образцов СК-8-300 (1) и СК-8-300-900 (2), υ, см-1 - частота колебаний связей и групп, на фиг. 3 - рентгенограммы образцов ДФО-24-250-900, ОА-8-300-900, ОК-8-300-900 и СК-8-300-900, на фиг. 4 - электронные микрофотографии образцов ДФО-8-250-900 (Фиг. 4а) и СК-8-300-900 (Фиг. 4б).

Заявленный способ осуществляют следующим образом.

В зависимости от использованных органических соединений, температуры и продолжительности синтеза образцы обозначены XX-Y-ZZZ-SSS, где XX - ОК (олеиновая кислота), СК (стеариновая кислота), ДФО (дифенилоксид), OA (олеиламин); Y - продолжительность синтеза, час; ZZZ - температура термообработки прекурсоров ИАГ, °С, SSS - температура прокаливания.

Использованные органические растворители предварительно очищали с помощью перегонки в вакууме водоструйного насоса (10-15 мм рт. ст.).

Полученные образцы исследовались методами ИК-спектроскопии, рентгенофазового, термического и элементного анализа. ИК-спектры исходных порошков и продуктов их термообработки записаны на фурье-спектрометре СФ-1202.

Рентгенофазовый анализ проводили на дифрактометрах ДРОН-3 и Bruker Advance D8 (CuKα-излучение). Размер ОКР (область когерентного рассеяния) определяли по уширению самой интенсивной в рентгенограмме линии дифракции (420) с использованием формулы Дебая-Шеррера:

где d - средний размер ОКР, λ - длина волны использованного излучения, λ(CoKα)=1.79026  , β - ширина пика на половине высоты, θ - угол дифракции, k=0.9. Термический анализ выполнен на приборе STA 429 CD фирмы NETZSCH (скорость нагревания 20°С/мин, масса навески ~10 мг). Элементный состав образцов определяли методом энергодисперсионного микрорентгеноспектрального анализа с помощью микрозондовой приставки OxfordLink к сканирующему электронному микроскопу АВТ-55. Электронные микрофотографии снимали на приборе JEOL JEM-107.

, β - ширина пика на половине высоты, θ - угол дифракции, k=0.9. Термический анализ выполнен на приборе STA 429 CD фирмы NETZSCH (скорость нагревания 20°С/мин, масса навески ~10 мг). Элементный состав образцов определяли методом энергодисперсионного микрорентгеноспектрального анализа с помощью микрозондовой приставки OxfordLink к сканирующему электронному микроскопу АВТ-55. Электронные микрофотографии снимали на приборе JEOL JEM-107.

На фиг. 1 представлены кривые комплексного термического анализа образца СК-8-300. На первом участке кривой потери массы (от 250 до 400°С) происходит эндотермическое удаление следов влаги и сорбированной органической кислоты, на втором участке (от 400 до 600°С) - выгорание продуктов деструкции органических соединений. Этому соответствуют эндо- и экзотермические эффекты на кривой ДТА при аналогичных температурных интервалах. На кривой ДТА имеется узкий пик, соответствующий фазовому переходу системы в ИАГ (820-850°С). Выше этой температуры начинается рост кристаллов (слабый экзотермический эффект) с незначительной потерей массы за счет удаления остаточных газовых включений и углеродсодержащих частиц.

Малая ширина этого пика кристаллизации ИАГ свидетельствует о высокой однородности образца по размерам частиц. Важно отметить, что образование ИАГ происходит при температуре почти на 100°С ниже, чем при использовании гидротермального и золь-гель методов, что делает разработанный нами метод синтеза ИАГ одним из самых низкотемпературных.

На фиг. 2. представлены ИК-спектры систем СК-8-300 и СК-8-300-900, на которых хорошо видны полосы поглощения, соответствующие колебаниям функциональных групп остаточных органических растворителей, связей Y-O, Al-O и гидроксильным группам, которые появляются в продуктах в процессе их промывки и подготовки к прокаливанию (однако их количество весьма незначительно). Спектры образца СК-8-300-900 демонстрируют отсутствие примесей влаги и остатков следов органических веществ и содержат исключительно полосы поглощения при 789 (колебания связей Al-O), 723, 569 и 478 (Y-О) см-1, характерных для ИАГ, что хорошо согласуется с данными термического анализа.

Подтверждение этих данных дает рентгенофазовый анализ полученных порошков ИАГ. На фиг. 3 показаны рентгенограммы образцов ДФО-8-250-900, ОА-8-300-900, ОК-8-300-900 и СК-8-300-900. Только в случае ДФО образцы еще содержат фазу иттрий-алюминиевого перовскита (YAlO3), исчезающую при прокаливании образцов до 1100°С. С использованием данных ширины пика дифракции (420) были рассчитаны параметры наночастиц (таблица), которые хорошо согласуются с данными на микрофотографиях (фиг. 4). Размеры кристаллитов составляют 40-80 нм.

На фиг. 4 приведены микрофотографии полученных образцов ДФО-24-250-900 и СК-8-300-900. Из этих рисунков также видно, что при нагревании порошков до 900°С уже образуются хорошо сформированные кристаллы ИАГ. Морфология продуктов зависит от способа синтеза. Использование более полярных растворителей приводит к формированию более неоднородных по размеру порошков иттрий-алюминиевого граната.

Размеры частиц и результаты элементного анализа синтезированных образцов ИАГ приведены в таблице 1.

В таблице представлены данные элементного анализа ИАГ, полученного в разных условиях. Содержание Y и Al в пересчете на Al2O3 и Y2O3 хорошо коррелирует с расчетными значениями, что также свидетельствует о чистоте полученных продуктов.

Разработанный способ термического синтеза наноразмерных частиц иттрий-алюминиевого граната в высококипящих органических растворителях дает возможность получить монофазный продукт иттрий-алюминиевого граната при температуре 850°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нанопорошка иттрий-алюминиевого граната | 2020 |

|

RU2741733C1 |

| Способ получения нанопорошка иттрий-алюминиевого граната | 2021 |

|

RU2761324C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИТТРИЙ-АЛЮМИНИЕВОГО ГРАНАТА ТВЕРДОФАЗНЫМ МЕТОДОМ | 2021 |

|

RU2785105C1 |

| Способ получения прозрачной керамики иттрий-алюминиевого граната | 2018 |

|

RU2685305C1 |

| Способ получения мало агломерированного наноразмерного прекурсора для синтеза твердых растворов иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2697562C1 |

| Способ получения малоагломерированных высокостехиометричных наноразмерных порошков прекурсора на основе иттрий-алюминиевого граната с катионами редкоземельных элементов | 2018 |

|

RU2699500C1 |

| Комплексный способ получения малоагломерированных высокостехиометричных наноразмерных порошков прекурсора на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2019 |

|

RU2721548C1 |

| Способ получения высокостехиометричного наноразмерного прекурсора для синтеза твердых растворов иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2707840C1 |

| Способ уменьшения размеров частиц и степени агломерации на стадии синтеза исходных прекурсоров при получении алюмоиттриевого граната | 2018 |

|

RU2700074C1 |

| Способ получения высокостехиометричных наноразмерных материалов на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2689721C1 |

Изобретение относится к технологии получения нанопорошка иттрий-алюминиевого граната, который используют в качестве исходного порошка оксидной керамики, в диспергированном состоянии в качестве наполнителя или пигмента или в качестве исходного порошка для получения монокристалла или покрытия, нанесенного методом пламенного распыления. Способ термического синтеза наноразмерных частиц иттрий-алюминиевого граната в среде органических растворителей характеризуется тем, что смесь хлорида иттрия, хлорида алюминия и изопропилата алюминия при соотношении 3:1:4 подвергают термической обработке при интенсивном перемешивании в дифенилоксиде, олеиновой кислоте, стеариновой кислоте или олеиламине при температуре 250-300°С в атмосфере аргона в течение от 8 до 24 ч, после чего образовавшийся осадок фильтруют на воронке Бюхнера и тщательно промывают бензолом. При этом понижается температура синтеза на 500-600°С, что ведет к почти двукратному уменьшению энергозатрат на процесс получения иттрий-алюминиевого граната. Заявленный способ дает возможность получить монофазный продукт иттрий-алюминиевого граната. 1 з.п. ф-лы, 4 ил., 1 табл.

1. Способ термического синтеза наноразмерных частиц иттрий-алюминиевого граната в среде органических растворителей, отличающийся тем, что смесь хлорида иттрия, хлорида алюминия и изопропилата алюминия подвергают термической обработке при интенсивном перемешивании в дифенилоксиде, олеиновой кислоте, стеариновой кислоте или олеиламине при температуре 250-300°С в атмосфере аргона в течение от 8 до 24 ч, после чего образовавшийся осадок фильтруют на воронке Бюхнера и тщательно промывают бензолом.

2. Способ по п. 1, отличающийся тем, что смесь хлорида иттрия, хлорида алюминия и изопропилата алюминия готовят при соотношении компонентов 3:1:4.

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ОКСИДОВ МЕТАЛЛОВ | 2009 |

|

RU2407705C1 |

| Клавишный музыкальный инструмент | 1929 |

|

SU14779A1 |

| CN 102924073 A, 13.02.2013. | |||

Авторы

Даты

2016-06-27—Публикация

2015-03-18—Подача