Область техники

Заявляемое изобретение относится к области получения прозрачного материала на основе соединений редкоземельных элементов. Точнее к способу получения порошка иттрий-алюминиевого граната твердофазным методом.

Изобретение может быть использовано при изготовлении рабочих тел твердотельных лазеров и в качестве люминофоров в оптических системах.

Предшествующий уровень техники

Известен способ, описанный в патенте РФ на изобретение №2137715 «Порошок комплексного оксида металла, порошок иттрий-алюминиевого граната (варианты) и способ получения порошка комплексного оксида металла», МПК: C01F 17/00, C01B 13/32, C01G 49/00, С30В 29/22, С30В 29/28; приоритет от 11.08.1994 г., опубликовано 16.02.1995, авторы: Масахиде Мохри (JP), Хиронобу Койке (JP), Тецу Умеда (JP).

Способ заключается в том, что порошок иттрий-алюминиевого граната получают обжигом оксида иттрия и/или предшественника оксида иттрия, который генерирует оксид иттрия при нагревании и оксида алюминия и/или предшественника оксида алюминия, который генерирует оксид алюминия при нагревании в атмосфере, содержащей по крайней мере один газ, выбранный из группы, состоящей из: галогенида водорода, компонента, полученного из молекулярного галогена и водяного пара, и молекулярного галогена. Температура обработки колеблется от 600°С до 1400°С. Описан способ получения ИАГ из смеси оксидов иттрия и оксида алюминия, полученной смешиванием оксидов в стехио-метрическом соотношении в изопропиловом спирте, вакуумной сушкой, предварительной прокалке порошка в среде азота при температуре 400°С и с последующим обжигом в атмосфере хлорис того водорода при температуре 900°С в течение 1 часа.

Признаками, совпадающими с существенными признаками заявляемого изобретения, являются порошок иттрий-алюминиевого граната получают обжигом оксида иттрия и/или предшественника оксида иттрия, который генерирует оксид иттрия при нагревании и оксида алюминия и/или предшественника оксида алюминия, который генерирует оксид алюминия при нагревании.

Недостатком этого способа является то, что обжиг прекурсоров осуществляется в среде галагенводорода или молекулярного галогена, что требует дополнительного оборудования для регенерации газов. Кроме того, процедура обжига в галогенсодержащей среде требует специального термического оборудования.

Известен способ, на который получен патент Кореи на изобретение №101013146 «Rapid solid-phase synthesis method of yttrium aluminum garnet yellow-emitting phosphors using a combustion synthesis method (Метод быстрого твердофазного синтеза иттрий-алюминиевого граната желтого люминофора с использованием метода горения)», МПК C09K 11/80. опубликовано 28.01.2011 г., авторы Won, Hyung Il (KO), Nersisyan Hayk (KO).

Синтез иттрий-алюминиевого граната желтого люминофора (ИАГ:Се) с использованием метода горения осуществляется по следующей технологии: приготовление смеси оксида иттрия, алюминия, церий содержащего материала (оксид, нитрид, галогенид или ацетат), неорганический окислитель - хлорат или перхлорат металлов, углерод-содержащий материал и флюс; прокаливание смеси в инертной атмосфере и очистка от продуктов горения дистиллированной водой.

Признаками, совпадающими с существенными признаками заявляемого изобретения, являются приготовление смеси, состоящей из оксида иттрия.

К недостаткам метода можно отнести использования углеродсодержащих материалов, а также неорганических флюсов, следы которых могут присутствовать в конечном продукте.

В качестве прототипа способа была выбрана статья Tsai M.-S., Fu W.-C, Liu G.-M. «Effect of pre-aging pH on the formation of yttrium aluminum garnet powder (YAG) via the solid state reaction method» // Journal of Alloys and Compounds, 440, 2007, p.309-314.

Способ основывается на том, что отбирают навески оксида иттрия, смесь оксида иттрия, хлорида церия и бемита (AlOOH), обрабатывают дистиллированной водой до образования суспензии, а далее понижают рН суспензии до 1-3 с использованием 1М раствора азотной кислоты. Полученную смесь сушат при температуре 110°С в течение 8-12 часов (в течение ночи) и помещают в печь, нагревают до температуры 900°С. 1200°С, 1500°С со скоростью нагрева 10°/мин и экзотермически выдерживают в течение 1-5 часов. Чистый однофазный ИАГ образуется при температуре 1500°С с выдержкой 1 ч с рН изначальной суспензии равной 1. Смесь остужают на воздухе, размалывают монофазный ИАГ в ступке.

Признаками, совпадающими с существенными признаками заявляемого изобретения, являются отбор навески оксида иттрия, изготовление смеси для синтеза, ее термическую обработку до получения монофазного иттрий-алюминиевого граната, его остывание и помол.

Недостатком данного способа является многостадийность. длительность времени обработки, высокие температуры, что требует для синтеза дорогостоящего оборудования. Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является разработка ускоренного и низкотемпературного способа изготовления монофазного иттрий-алюминиевого граната.

Технический результат заключается в сокращении количества подготовительных операций за счет реакционного синтеза порошка, то есть одновременного разложения прекурсоров и синтеза иттрий-алюминиевого граната, при котором полностью расходуются исходные вещества, синтез идет одностадийно, без образования промежуточных фаз.

Технический результат достигается тем, что в способе получения порошка иттрий-алюминиевого граната твердофазным методом, содержащем отбор навески оксида иттрия, изготовление смеси для синтеза, ее термическую обработку до получения монофазного ИЛГ. его остывание и помол согласно изобретению, дополнительно отбирают навески нитрата алюминия, которые смешивают с навеской оксида иттрия, размалывают смесь навесок до однородного состояния, переносят смесь в тигель, который помещают в заранее нагретую до температуры 900 градусов печь, и термически обрабатывают смесь.

Совокупность существенных признаков обеспечивает получение технического результата - сокращение количества подготовительных операций за счет реакционного синтеза порошка, одновременного разложения прекурсоров и синтеза иттрий-алюминиевого граната, полностью расходуются исходные вещества, синтез идет одностадийно, без образования промежуточных фаз. Это позволяет решить задачу ускоренного и низкотемпературного синтеза монофазного иттрий-алюминиевого граната.

Смесь навесок можно размалывать в шаровой планетарной мельнице до однородного состояния смеси. Это позволяет полностью расходовать исходные вещества, при этом синтез идет одностадийно.

Термически обрабатывать смесь можно не менее двух часов. Это позволяет получить технический результат - полноту расходования исходных веществ без образования промежуточных фаз.

Достигаемый результат обеспечивается не только наличием известных и отличительных признаков, но зависит от взаимодействия их с другими существенными признаками заявляемого способа. Это позволяет расширить функциональные возможности способа, обеспечить решение задачи. Расширенная функция, обеспечиваемая известными и отличительными признаками, и получение неочевидного результата от использования этих признаков в виде снижения температуры в процессе изготовления монофазного иттрий-алюминиевого граната в совокупности с другими признаками, свидетельствует о соответствии предлагаемого технического решения критерию "изобретательский уровень". Краткое описание фигур чертежа

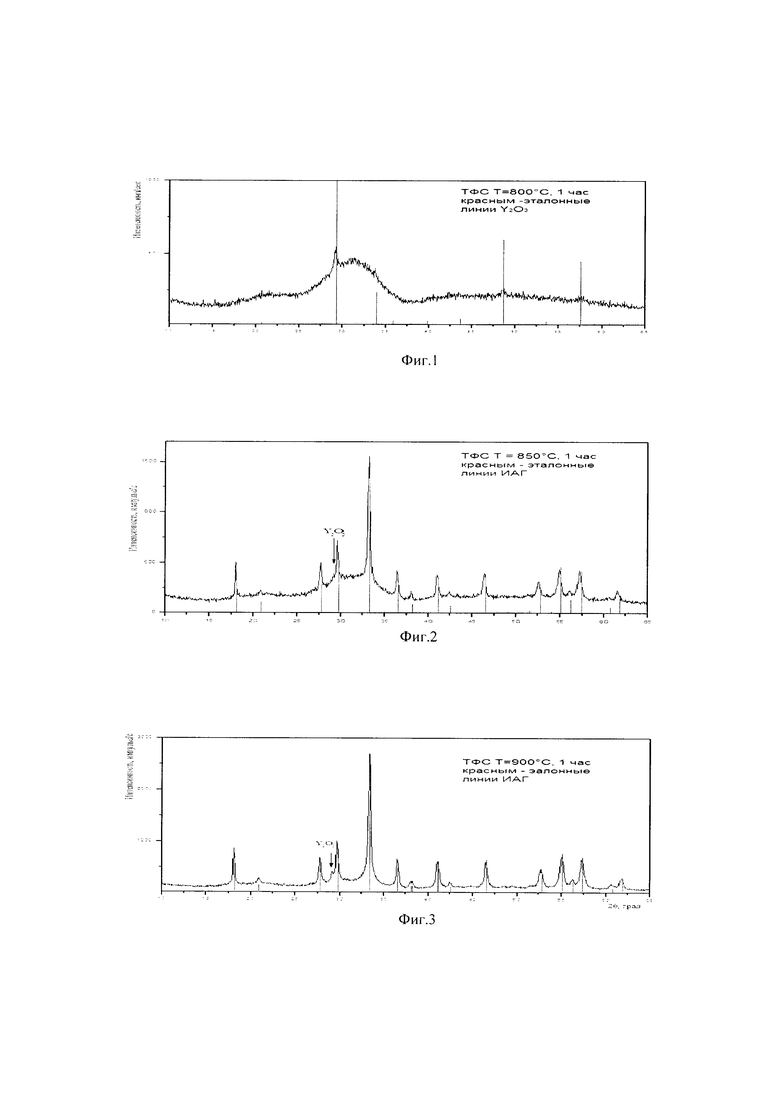

На фиг. 1-3 показаны дифрактограммы образцов, полученных после прокаливания смеси в течение 1 часа при температурах: 800°С, 850°С, 900°С.

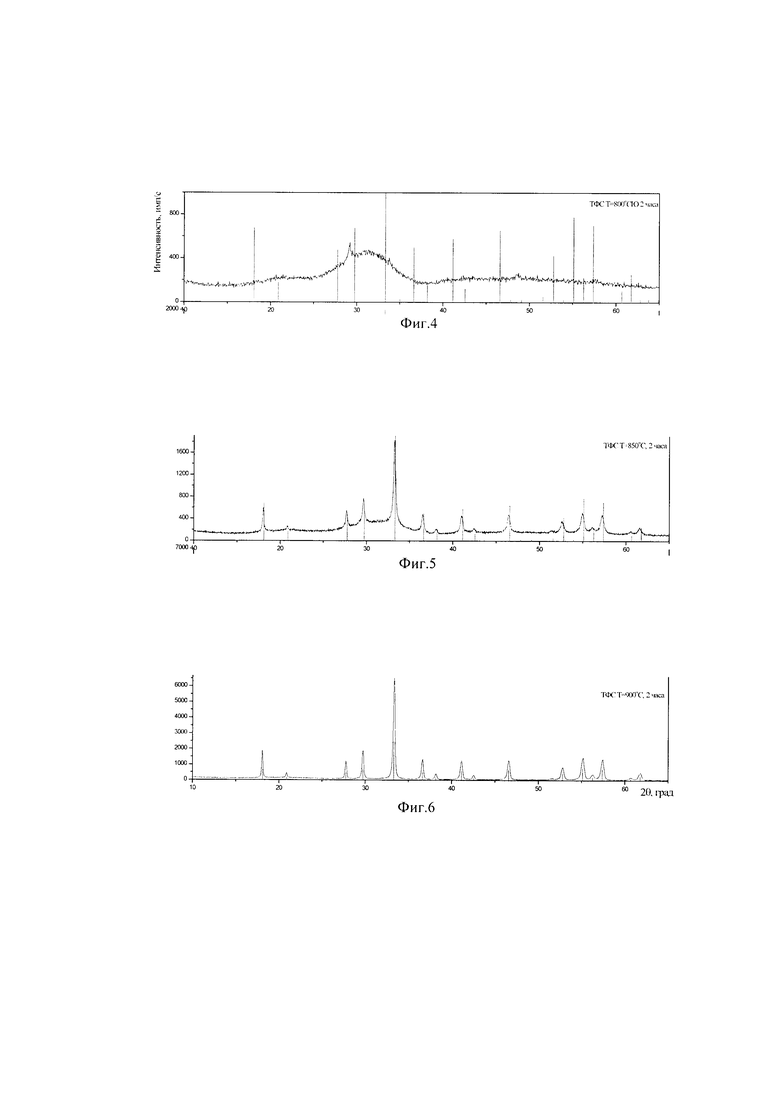

На фиг. 4-6 показаны дифрактограммы образцов, полученных после прокаливания смеси в течение 2 часов при температурах: 800°С, 850°С, 900°С.

Варианты осуществления изобретения

Способ получения иттрий-алюминиевого граната твердофазным методом осуществляют следующим образом. Навески нитрата алюминия девятиводного и оксида иттрия смешивают в механической планетарной мельнице до получения смеси однородной массы.

Это приводит к тому, что в процессе дальнейшего синтеза хорошо перемешанные исходные вещества полностью расходуются. Кроме того, по сравнению с прототипом сокращается количество и продолжительность подготовительных операций за счет использования другой рецептуры. В прототипе присутствуют такие операции как обработка механической смеси раствором азотной кислотой и последующая сушка в инертной среде. В предлагаемом решении этих операций нет.

Образующуюся смесь переносят в тигель, который помещают в муфельную печь, ранее нагретую до температуры 800°С-900°С. Обжигают смесь в муфельной печи при температуре 800°С-900°С в течение 2 часов.

В процессе обжига смеси происходит реакционный синтез порошка иттрий-алюминиевого граната за счет одновременного разложения нитрата алюминия и ускорения диффузионных процессов внедрения оксида алюминия в кристаллическую решетку оксида иттрия. Это приводит к получению иттрий-алюминиевого граната.

Классический твердофазный синтез идет в три стадии с образованием

2Y2O3+Al2O3→Y4Al2O9 (950-1000°С) - иттрий-алюминиевый перовскит (ИАП)

Y4Al2O9+Al2O3→4YAlO3 (1100°С) - иттрий-алюминиевый моноклинный (ИАМ)

3YAlO3+Al2O3→Y3Al5O12 (1250-1400°С) - иттрий-алюминиевый гранат (ИАГ).

В скобках указаны температуры начала образования фазы.

В прототипе синтез идет в течение 1-5 часов при температуре 1500°С. В предлагаемом решении реакционный синтез позволяет получать иттрий-алюминиевый гранат, минуя стадии образования промежуточных фаз ИАП и ИАМ. В заявляемом изобретении синтез идет одностадийно. Это приводит к ускорению синтеза с 5 до 2 часов.

По сравнению с прототипом, где температура синтеза достигает 1500°С, в заявляемом изобретении синтез происходит при температуре 900°С. Температура синтеза по сравнению с прототипом уменьшается на 600°С. Это можно объяснить изменением скорости диффузионных процессов и кристаллизации образующихся веществ. Такое понижение температуры явилось неожиданным эффектом в процессе проведения экспериментов.

Для определения оптимальной температуры и продолжительности синтеза были проведены эксперименты с изменением продолжительности и температуры синтеза, результаты которых приведены на фиг. 1-6. Как показано на фиг. 1, при прокаливании смеси в течение I часа при температуре 800°С смесь порошков представляет собой аморфный порошок с наличием кристаллической фазы Y2O3, увеличение температуры прокаливания исходной смеси с 800 до 850°С (фиг. 2) приводит к появлению характеристических линий ИАГ в виде пиков на дифрактограмме. что свидетельствует о начале кристаллизации ИАГ. Увеличение температуры с 850 до 900°С (фиг. 3) приводит к увеличению интенсивности характеристических линий на дифрактограмме, что свидетельствует об укрупнении частиц порошка ИАГ. Однако полной кристаллизации не происходит, о чем свидетельствует тот факт, что аморфное гало не исчезает. Также присутствуют рефлексы оксида иттрия на дифрактограмме, что свидетельствует о не полном взаимодействии исходных веществ.

Как показано на фиг. 4, увеличение продолжительности прокаливания смеси при температуре 800°С до 2 часов не приводит к изменению фазового состава смеси - аморфный порошок с наличием кристаллической фазы Y2O3, увеличение температуры прокаливания исходной смеси до 850°С с выдержкой 2 часа (фиг. 5) приводит к появлению частиц порошка иттрий-алюминиевого граната, однако на дифратктограмме присутствует аморфное гало При прокаливании смеси при температуре 900°С с выдержкой 2 часа (фиг. 6) происходит полная кристаллизация смеси, исчезает на дифрактограмме аморфное гало, которое присутствует при температурах 800°С и 850°С. Отсутствие посторонних рефлексов на дифрактограмме свидетельствует о монофазности полученного продукта иттрий-алюминиевого граната. Вертикальные линии на фиг. 1 и фиг. 4 - эталон соединения оксида иттрия. Вертикальные линии на фиг. 2, фиг. 3, фиг. 5 и фиг. 6 - эталон соединения иттрий-алюминиевого граната.

При проведении анализа уровня техники, включающего поиск по патентным и научно-техническим источникам информации, и выявлении источников, содержащих сведения об аналогах заявленного изобретения, не обнаружено аналогов, характеризующихся признаками, тождественными всем существенным признакам данного изобретения. Следовательно, заявленное изобретение соответствует условию «новизна».

Промышленная применимость

Предложенный способ может быть использован для изготовления оптически прозрачных керамических материалов в лазерной и космической технике, где предъявляются высокие требования по обеспечению термостойкости и оптической прозрачности элементов изделий. Предложенный вариант осуществления способа может быть реализован на существующем в настоящее время оборудовании с использованием имеющихся материалов. Это доказывает работоспособность и подтверждает промышленную применимость способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОГО СИНТЕЗА НАНОРАЗМЕРНЫХ ЧАСТИЦ ИТТРИЙ-АЛЮМИНИЕВОГО ГРАНАТА В СРЕДЕ ОРГАНИЧЕСКИХ РАСТВОРИТЕЛЕЙ | 2015 |

|

RU2588227C1 |

| Комплексный способ получения малоагломерированных высокостехиометричных наноразмерных порошков прекурсора на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2019 |

|

RU2721548C1 |

| Способ получения высокостехиометричных наноразмерных материалов на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2689721C1 |

| Способ получения прозрачной керамики иттрий-алюминиевого граната | 2018 |

|

RU2685305C1 |

| Способ получения малоагломерированных высокостехиометричных наноразмерных порошков прекурсора на основе иттрий-алюминиевого граната с катионами редкоземельных элементов | 2018 |

|

RU2699500C1 |

| Способ получения высокостехиометричного наноразмерного прекурсора для синтеза твердых растворов иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2707840C1 |

| Однофазный поликристаллический иттрий-алюминиевый гранат, активированный эрбием, иттербием, и способ его получения | 2018 |

|

RU2705848C1 |

| Способ получения мало агломерированного наноразмерного прекурсора для синтеза твердых растворов иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2697562C1 |

| Способ получения нанопорошка иттрий-алюминиевого граната | 2020 |

|

RU2741733C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНОЙ КЕРАМИКИ АЛЮМОИТТРИЕВОГО ГРАНАТА | 2015 |

|

RU2584187C1 |

Изобретение относится к технологии получения порошка иттрий-алюминиевого граната. Способ получения порошка иттрий-алюминиевого граната твердофазным методом включает отбор навесок оксида иттрия и нитрата алюминия, которые смешивают с образованием смеси для синтеза, после образования смеси ее размалывают до однородного состояния, переносят в тигель, который помещают в печь, заранее нагретую до температуры 900°С, и термически обрабатывают смесь в течение не менее 2 ч до получения монофазного иттрий-алюминиевого граната с последующим его остыванием и помолом. Смесь для синтеза до однородного состояния может быть размолота в шаровой планетарной мельнице. Технический результат - сокращение количества подготовительных операций за счет реакционного синтеза порошка, при котором полностью расходуются исходные вещества, одностадийность синтеза без образования промежуточных фаз. 1 з.п. ф-лы. 6 ил.

1. Способ получения порошка иттрий-алюминиевого граната твердофазным методом, включающий отбор навески оксида иттрия и алюминийсодержащей навески, которые смешивают с образованием смеси для синтеза, ее термическую обработку до получения монофазного иттрий-алюминиевого граната, его остывание и помол, отличающийся тем, что в качестве алюминийсодержащей навески используют нитрат алюминия, после образования смеси ее размалывают до однородного состояния, переносят в тигель, который помещают в печь, заранее нагретую до температуры 900°С, и термически обрабатывают смесь в течение не менее 2 ч.

2. Способ по п. 1, отличающийся тем, что смесь для синтеза до однородного состояния размалывают в шаровой планетарной мельнице.

| TSAI M | |||

| S | |||

| et al., Effect of pre-aging pH on the formation of yttrium aluminum garnet powder (YAG) via the solid state reaction method, "Journal of alloys and compounds", 2007, Vol | |||

| Способ обогащения руд | 1915 |

|

SU440A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНЕСЦЕНТНОГО МАТЕРИАЛА ДЛЯ СОЗДАНИЯ РЕЗУЛЬТИРУЮЩЕГО БЕЛОГО СВЕТА В СВЕТОДИОДАХ | 2013 |

|

RU2553868C2 |

| US 7022262 B2, 04.04.2006. | |||

Авторы

Даты

2022-12-02—Публикация

2021-07-20—Подача