Настоящее изобретение относится к устройству и способу сборки шин для колес транспортных средств.

Шина для колес транспортных средств, как правило, содержит каркасный конструктивный элемент, который содержит, по меньшей мере, один слой каркаса, который имеет соответственно взаимно противоположные концевые клапаны, которые введены в контактное взаимодействие с соответствующими кольцевыми удерживающими конструктивными элементами, как правило, называемыми «сердечниками бортов», встроенными в зонах, обычно называемых «бортами», которые имеют внутренний диаметр, который по существу соответствует так называемому «посадочному диаметру» шины на соответствующем монтажном ободе. Шина дополнительно содержит коронный конструктивный элемент, который содержит, по меньшей мере, одну брекерную ленту, расположенную в радиальном направлении снаружи по отношению к слою каркаса, и протекторный браслет, радиально наружный по отношению к брекерной ленте. Между протекторным браслетом и брекерной (-ыми) лентой (-ами) может быть размещен так называемый «подслой», который выполнен из эластомерного материала со свойствами, адаптированными для гарантирования стабильного соединения брекерной (-ых) ленты (лент) с тем же протекторным браслетом. Кроме того, соответствующие боковины, выполненные из эластомерного материала, наложены на боковые поверхности каркасного конструктивного элемента, при этом каждая из боковин проходит от одного из боковых краев протекторного браслета до соответствующего кольцевого удерживающего конструктивного элемента в бортах. В шинах «бескамерного» типа слой каркаса покрыт внутри слоем эластомерного материала, предпочтительно на основе бутила, который обычно называют «герметизирующим слоем», который имеет оптимальные характеристики непроницаемости по отношению к воздуху и который проходит от одного из бортов до другого.

Следует отметить, что для целей настоящего описания и приложенной формулы изобретения термин «эластомерный материал» используется для обозначения композиции, которая содержит, по меньшей мере, один эластомерный полимер и, по меньшей мере, один активный наполнитель. Подобная смесь предпочтительно дополнительно содержит добавки, например, такие как сшивающий агент и/или пластификатор. Благодаря наличию сшивающего агента подобный материал может быть подвергнут сшиванию посредством нагрева для образования конечного изготовленного изделия.

В настоящем описании и в приложенной формуле изобретения термин «компонент» шины означает любой функциональный компонент шины (например, слой, расположенный под герметизирующим слоем, герметизирующий слой, слой или слои каркаса, наполнительные шнуры в зоне борта, слой (-и) брекера, вставки боковин в самонесущих шинах, антиабразивные вставки, подслой, протекторный браслет, текстильные или металлические усилители, усилительные элементы, выполненные из эластомерного материала, и т.д.) или его часть.

В настоящем описании и в приложенной формуле изобретения термин «полуфабрикат» означает удлиненный элемент, выполненный только из эластомерного материала или содержащий дополнительные конструктивные элементы, который подают на формообразующий барабан для образования компонента шины. Полуфабрикат предпочтительно образован непрерывным удлиненным элементом в виде ленты. Указанный полуфабрикат предпочтительно отрезан по размеру и имеет сплющенное поперечное сечение. Указанный полуфабрикат выполнен из эластомерного материала, в который предпочтительно заделаны один или более текстильных или металлических армирующих кордов. Подобные текстильные или металлические армирующие корды расположены параллельно друг другу в продольном направлении указанного удлиненного элемента, или они имеют наклон относительно указанного продольного направления. Указанный непрерывный удлиненный элемент предпочтительно подают в направлении вдоль окружности на формообразующий барабан, например, с бобины или из экструдера.

В публикации WO 2013/011396 раскрыто устройство для сборки шин для колес транспортных средств, в котором формообразующий барабан загружают на транспортную тележку, которая может перемещаться по направляющей вдоль линии наложения. Транспортная тележка перемещается по направляющей в двух направлениях перемещения для ее подвода к станциям подачи полуфабрикатов, которые размещены на, по меньшей мере, некоторых станциях наложения, расположенных в соответствии с некоторой последовательностью в пространстве вдоль линии наложения. На каждой из станций подачи, по меньшей мере, один полуфабрикат накладывают на поверхность, радиально наружную по отношению к формообразующему барабану, удерживаемому на транспортной тележке, для образования, по меньшей мере, одного компонента шины. Транспортную тележку перемещают по направляющей в соответствии с последовательностью, отличающейся от последовательности расположения станций наложения в пространстве вдоль линии наложения.

В патенте США № 3841941 раскрыто устройство для подачи элементов для сборки шины к барабану для изготовления покрывающих каркасов шин. Устройство содержит множество конвейеров, расположенных друг над другом. Промежуточный или вспомогательный барабан вводится в контакт в соответствии с предварительно установленной последовательностью с элементами, расположенными на конвейерах, и обеспечивает их перемещение к барабану для сборки шин.

Было установлено в результате наблюдений, что устройство, описанное в патенте США № 3841941, имеет ограничения, которые связаны с низкой гибкостью производства и с длительностями цикла, которые являются большими и несовместимыми с требованиями к современному производству. Более точно, в данном документе раскрыты системы перемещения, которые обеспечивают подачу различных полуфабрикатов к формообразующему барабану, который остается неподвижным (за исключением вращения вокруг его собственной главной оси для обеспечения возможности намотки тех же полуфабрикатов). Действительно, подающие устройства и конвейеры, которые обеспечивают перемещение полуфабрикатов к барабану, должны обладать способностью к перемещению и/или к изменению их конфигурации для изменения типа полуфабриката, подлежащего наложению на барабан. Это влечет за собой предопределенное ограничение, связанное с числом и типом перемещаемых полуфабрикатов, и/или значительную сложность конструкции указанных подающих устройств и/или конвейеров.

Кроме того, было установлено в результате наблюдений, что устройство, описанное и проиллюстрированное в публикации WO 2013/011396, может быть усовершенствовано в ряде аспектов, в частности, в отношении пространства, занимаемого им, и в отношении уменьшения длительностей сборки, на которые существенное влияние оказывает протяженность самогó устройства в пространстве. Подобная протяженность действительно обязательно подразумевает перемещения формообразующего барабана, выполненного с возможностью приема полуфабрикатов, вдоль траекторий, которые по существу не ограничены, и с длительностями перемещения, которые являются довольно большими (которые отрицательно влияют на общую длительность цикла).

В этой связи предлагается повысить гибкость установок для изготовления шин при одновременном ограничении пространства, необходимого для размещения производственного оборудования, и уменьшении длительностей сборки.

В частности, важно уменьшить площадь пола, занимаемую производственным оборудованием, и ограничить длительности сборки для обеспечения возможности повышения эффективности производства за счет использования преимущества от ограниченных пространств, в частности, существующих производственных помещений без необходимости увеличивать или изменять производственные площади.

Также, можно собирать шины, которые являются различными по конструкции, без модификации установки, а просто за счет модификации конструктивной схемы и обеспечения возможности на одной и той же установке осуществлять наложение полуфабрикатов в разных радиальных и/или аксиальных положениях на формообразующие барабаны в соответствии с указанной конструктивной схемой для обеспечения возможности изготовления отличающихся друг от друга партий шин и изготовления новых типов шин.

Таким образом, для решения поставленных задач необходимо использовать вертикальный размер доступного пространства для размещения полуфабрикатов, предназначенных для намотки на формообразующий барабан, и обеспечения собирания указанных полуфабрикатов указанным формообразующим барабаном за счет его перемещения в трехмерном пространстве.

В заключение, было обнаружено, что при объединении конвейеров (которые выполнены с возможностью обеспечения опоры для полуфабрикатов и перемещения полуфабрикатов) в группы, каждая из которых содержит множество указанных конвейеров, расположенных друг над другом так, что их завершающие концы будут размещены в определенном порядке на множестве уровней, и при выборе манипуляционного устройства, работающего в декартовой системе координат с тремя осями для перемещения формообразующего барабана, можно преодолеть недостатки, разъясненные выше, и обеспечить компактность, производительность и гибкость соответствующего сборочного устройства. Действительно, манипуляционное устройство способно легко, быстро и точно достичь всех концов указанных конвейеров, с которых следует собрать полуфабрикаты для намотки их на формообразующий барабан.

Более конкретно, в соответствии с первым аспектом настоящее изобретение относится к способу сборки шин для колес транспортных средств, который включает образование компонентов шины на формообразующем барабане.

Компоненты предпочтительно образуют за счет извлечения формообразующего барабана посредством захватного устройства.

Указанные компоненты предпочтительно образуют посредством перемещения захватного устройства в пространстве с тремя измерениями для его подвода к завершающим концам, по меньшей мере, двух конвейеров, которые принадлежат одной или более станциям подачи полуфабрикатов, при этом, по меньшей мере, два из указанных завершающих концов расположены друг над другом.

Указанные компоненты предпочтительно образуют посредством подачи указанных полуфабрикатов на соответствующие верхние транспортирующие поверхности указанных конвейеров вплоть до указанных завершающих концов.

Указанные компоненты предпочтительно образуют посредством приближения формообразующего барабана, переносимого захватным устройством, к, по меньшей мере, некоторым из транспортирующих поверхностей до тех пор, пока поверхность, радиально наружная по отношению к формообразующему барабану, не войдет в контакт с полуфабрикатом, опирающимся на соответствующий завершающий конец.

Компоненты предпочтительно образуют посредством вращения формообразующего барабана вокруг его оси симметрии для намотки полуфабриката на указанную радиально наружную поверхность.

В соответствии с дополнительным аспектом настоящее изобретение относится к устройству для сборки шин для колес транспортных средств.

Предпочтительно имеется, по меньшей мере, один формообразующий барабан.

Предпочтительно имеется манипуляционное устройство, имеющее, по меньшей мере, одно захватное устройство, которое выполнено с конфигурацией, позволяющей обеспечить опору для указанного формообразующего барабана и обеспечить его вращение вокруг его продольной оси симметрии.

Предпочтительно имеется, по меньшей мере, одна станция для подачи полуфабрикатов, которая содержит, по меньшей мере, два конвейера, которые имеют транспортирующие поверхности для соответствующих полуфабрикатов, которые могут перемещаться вдоль соответствующих направлений подачи.

Завершающие концы указанных конвейеров предпочтительно направлены к манипуляционному устройству.

Предпочтительно имеется блок управления, который функционально соединен, по меньшей мере, с указанным манипуляционным устройством.

Указанный блок управления предпочтительно выполнен с конфигурацией, позволяющей обеспечить перевод захватного устройства в положение над каждым из указанных завершающих концов и прилегание формообразующего барабана к соответствующему полуфабрикату, который опирается на соответствующую транспортирующую поверхность.

Указанный блок управления предпочтительно выполнен с конфигурацией, позволяющей обеспечить вращение формообразующего барабана для намотки указанного полуфабриката на поверхность, радиально наружную по отношению к формообразующему барабану.

Манипуляционное устройство предпочтительно выполнено с конфигурацией, обеспечивающей возможность перемещения захватного устройства в пространстве с тремя измерениями.

Указанные, по меньшей мере, два конвейера предпочтительно расположены друг над другом, и соответствующие завершающие концы расположены на разных высотах.

Полагается, что устройство и способ в соответствии с изобретением обеспечивают возможность оптимизации схемы расположения всей установки (действительно, площадь пола, занятая конвейерами, может быть резко уменьшена) и длительностей циклов (уменьшенное расстояние между всеми полуфабрикатами, подлежащими наложению, обеспечивает возможность ограничения длительностей поступательного перемещения формообразующего барабана), необходимых для сборки компонентов шины (например, каркасного конструктивного элемента) и/или шины в целом.

Кроме того, размещение конвейеров в определенном порядке на нескольких уровнях обеспечивает возможность придания гибкости устройству и установке, поскольку добавление одного или более уровней/конвейеров является довольно простым при одновременном сохранении той же площади производственного помещения, занимаемой устройством.

Кроме того, подаваемые полуфабрикаты всегда опираются на что-либо во время всего этапа подачи и намотки (или на конвейеры, или на поверхность, радиально наружную по отношению к формообразующему барабану), и это гарантирует очень высокую точность и повторяемость размещения в заданном положении во время намотки и, следовательно, высокий уровень качества и однородности изготавливаемых шин.

В заключение, устройство и способ в соответствии с настоящим изобретением особенно адаптированы для сборки шин для автотранспортных средств, которые изготавливают более ограниченными партиями, чем шины для транспортных средств, и, таким образом, существует необходимость в более частой замене типа и/или числа полуфабрикатов, требуемых для их изготовления. Устройство и способ в соответствии с настоящим изобретением также особенно пригодны для сборки каркасных конструктивных элементов шин.

Настоящее изобретение, по меньшей мере, в одном из вышеупомянутых аспектов может иметь один или более из предпочтительных отличительных признаков, которые описаны ниже.

Формообразующий барабан предпочтительно приближают к транспортирующим поверхностям в направлении сверху вниз.

Устройство предпочтительно содержит, по меньшей мере, две станции подачи. Указанные, по меньшей мере, две станции подачи предпочтительно расположены рядом друг с другом.

Каждая станция подачи предпочтительно содержит, по меньшей мере, два конвейера, которые расположены друг над другом.

Указанные конвейеры предпочтительно взаимно параллельны.

Указанные конвейеры предпочтительно представляют собой ленточные конвейеры, которые имеют верхнюю транспортирующую поверхность, которая может перемещаться вдоль направления подачи, предпочтительно с возможностью перемещения как в направлении перемещения вперед к манипуляционному устройству, так и в противоположном направлении отвода.

Каждая станция подачи предпочтительно содержит опорную раму для соответствующих транспортирующих поверхностей, и указанная опорная рама предпочтительно является неподвижной (по меньшей мере, во время рабочего цикла устройства).

Завершающие концы конвейеров (за исключением перемещения вперед или отвода конвейерной ленты) предпочтительно являются неподвижными, по меньшей мере, во время рабочего цикла устройства. Таким образом, захватное устройство обеспечивает перемещение формообразующего барабана для его подвода к каждому концу в то время, когда указанный конец остается расположенным в заданном положении.

Завершающие концы конвейеров одной и той же станции подачи, расположенных друг над другом, предпочтительно смещены друг относительно друга в вертикальном направлении.

Нижний завершающий конец предпочтительно выступает по направлению к манипуляционному устройству в большей степени, чем один верхний завершающий конец, который принадлежит той же станции подачи.

Формообразующий барабан предпочтительно приближают к нижнему завершающему концу, который выступает по направлению к манипуляционному устройству в большей степени, чем верхний завершающий конец.

Завершающие концы двух конвейеров, расположенных друг над другом, предпочтительно расположены друг относительно друга так, чтобы обеспечить возможность прилегания формообразующего барабана к нижнему концу без задевания верхнего конца для каждого типа выбранного барабана. Данная конфигурация обеспечивает возможность перемещения формообразующего барабана между указанными двумя концами (вплоть до его перевода в положение над каждым из них) при малом числе перемещений и без риска того, что он или манипуляционное устройство столкнется с компонентами устройства для сборки шин.

Транспортирующие поверхности на завершающих концах предпочтительно наклонены сверху вниз при перемещении в направлении продвижения вперед. Другими словами, транспортирующая поверхность каждого конвейера имеет концевую часть, которая наклонена по направлению к манипуляционному устройству. Подобная геометрия облегчает перемещение для приближения к формообразующему барабану и его прилегание к соответствующему полуфабрикату.

Каждая станция подачи предпочтительно содержит устройство для подачи, по меньшей мере, одного полуфабриката для каждого конвейера. Другими словами, на каждый конвейер подается, по меньшей мере, один полуфабрикат, источником которого является соответствующее подающее устройство.

Указанное подающее устройство предпочтительно представляет собой экструдер.

Указанное подающее устройство предпочтительно представляет собой опору, которая предназначена для бобины и которая выполнена с возможностью обеспечения опоры для указанного полуфабриката, намотанного на бобину.

По меньшей мере, одно из подающих устройств предпочтительно размещено в опорной раме с возможностью съема.

По меньшей мере, одно из подающих устройств предпочтительно может быть вставлено в указанную опорную раму и извлечено из указанной опорной рамы в боковом направлении относительно направления подачи.

Станция подачи предпочтительно содержит, по меньшей мере, одну тележку, которая обеспечивает опору для соответствующего съемного подающего устройства. Подобные отличительные признаки обеспечивают возможность более легкой замены используемого полуфабриката, когда он заканчивается и/или для изменения его типа для изготовления отличающейся шины.

Станция подачи предпочтительно содержит, по меньшей мере, одно резальное устройство, которое взаимодействует с соответствующим конвейером.

Каждый конвейер предпочтительно взаимодействует с соответствующим резальным устройством. Полуфабрикат, источником которого является подающее устройство, отрезают по размеру посредством резального устройства на основе длины окружности поверхности, радиально наружной по отношению к формообразующему барабану, и затем наматывают на указанный формообразующий барабан.

Резальное устройство предпочтительно расположено перед наклонной концевой частью соответствующего конвейера по ходу перемещения.

Каждый конвейер предпочтительно скомбинирован с вспомогательным конвейером, который размещен под соответствующей транспортирующей поверхностью и выполнен с конфигурацией, обеспечивающей возможность сбора и удаления любых обрезков.

Вспомогательный конвейер предпочтительно представляет собой ленточный конвейер.

В одном варианте осуществления вспомогательный конвейер имеет один конец, который выступает за завершающий конец соответствующего конвейера.

В отличающемся варианте осуществления вспомогательный конвейер выполнен с возможностью перемещения между первым положением, в котором один его конец выступает за завершающий конец соответствующего конвейера, и вторым положением, в котором его конец отведен под завершающий конец соответствующего конвейера.

Вспомогательный конвейер предпочтительно параллелен соответствующему конвейеру.

Любые обрезки предпочтительно собираются и удаляются посредством вспомогательного конвейера, который расположен под соответствующей транспортирующей поверхностью каждого конвейера.

Сбор и удаление предпочтительно включают перемещение вспомогательного конвейера в направлении транспортирования, противоположном по отношению к направлению подачи соответствующего конвейера.

Когда необходимо удалить часть полуфабриката, имеющегося на конвейере (которая не должна быть наложена на барабан), обеспечивают перемещение транспортирующей поверхности конвейера вперед, пока барабан находится в дистальном положении и конец вспомогательного конвейера выступает. Таким образом, часть, подлежащая отбраковке, падает на вспомогательный конвейер и удаляется.

Вспомогательный конвейер предпочтительно перемещают в направлении транспортирования, противоположном по отношению к направлению подачи соответствующего конвейера. Часть, подлежащая отбраковке, переводится в зону под конвейером, с которого она поступает, и обеспечивается падение данной части в подходящий контейнер.

Захватное устройство предпочтительно может совершать поступательное перемещение вдоль первой горизонтальной оси, второй горизонтальной оси, ортогональной к первой горизонтальной оси, и вертикальной оси.

Формообразующий барабан предпочтительно перемещают посредством его поступательного перемещения вдоль первой горизонтальной оси и/или второй горизонтальной оси, ортогональной к первой горизонтальной оси, и/или вертикальной оси.

Вторая горизонтальная ось ориентирована по существу параллельно продольному направлению протяженности конвейеров.

Первая горизонтальная ось проходит от одной станции подачи до другой рядом с ними.

Для перемещения формообразующего барабана между одним завершающим концом и другим завершающим концом предпочтительно обеспечивают поступательное перемещение захватного устройства, по меньшей мере, вдоль вертикальной оси.

Для перемещения формообразующего барабана между одним завершающим концом и другим завершающим концом одной и той же станции подачи предпочтительно обеспечивают поступательное перемещение захватного устройства, по меньшей мере, вдоль вертикальной оси и вдоль второй горизонтальной оси.

Для перемещения формообразующего барабана между завершающими концами двух станций подачи, расположенных рядом друг с другом, предпочтительно обеспечивают поступательное перемещение захватного устройства, по меньшей мере, вдоль первой горизонтальной оси и второй вертикальной оси или, по меньшей мере, вдоль первой горизонтальной оси и вертикальной оси.

Формообразующий барабан предпочтительно приближают к верхним транспортирующим поверхностям и/или удаляют от верхних транспортирующих поверхностей вдоль направления, перпендикулярного к указанным поверхностям, за счет комбинирования поступательного перемещения вдоль вертикальной оси с поступательным перемещением вдоль второй горизонтальной оси. Таким образом, отсутствует проскальзывание между полуфабрикатом, подлежащим намотке, и поверхностью, радиально наружной по отношению к формообразующему барабану, и между наматываемым полуфабрикатом и завершающим концом, с которого он был захвачен.

Поверхность, радиально наружную по отношению к формообразующему барабану, предпочтительно размещают в контакте с полуфабрикатом, который прилегает к соответствующему завершающему концу, в зоне указанного завершающего конца, которая не изменяется при изменении диаметра формообразующего барабана. Перемещение вдоль второй горизонтальной оси обеспечивает возможность прилегания поверхности, радиально наружной по отношению к формообразующему барабану, всегда в одной и той же точке конвейера независимо от размера барабана. Следовательно, отсутствует необходимость регулирования положения передней части полуфабриката в продольном направлении в зависимости от прилегания.

Манипуляционное устройство предпочтительно содержит устройства для обеспечения перемещения, которые подняты относительно указанной, по меньшей мере, одной станции подачи и которые несут захватное устройство.

Захватное устройство предпочтительно перемещают посредством устройств, предназначенных для обеспечения перемещения, которые подняты относительно указанной, по меньшей мере, одной станции подачи.

Захватное устройство предпочтительно подвешено к указанным устройствам, предназначенным для обеспечения перемещения.

Манипуляционное устройство предпочтительно ограничивает пространство для маневрирования захватного устройства.

Манипуляционное устройство предпочтительно содержит периферийный каркас, который обеспечивает опору для поднятых устройств, предназначенных для обеспечения перемещения, и ограничивает под указанными устройствами, предназначенными для обеспечения перемещения, пространство для маневрирования, в котором может перемещаться захватное устройство.

Захватное устройство предпочтительно перемещают в пространстве для маневрирования, ограниченном периферийным каркасом, который служит опорой для указанных устройств, предназначенных для обеспечения перемещения.

Завершающие концы указанных конвейеров предпочтительно по меньшей мере частично размещены в пространстве для маневрирования. Таким образом, формообразующий барабан может быть свободно перемещен в пространстве для маневрирования для его подвода к указанным завершающим концам и/или к другим устройствам, имеющимся в указанном пространстве для маневрирования или рядом с указанным пространством для маневрирования.

Устройства, предназначенные для обеспечения перемещения, предпочтительно содержат, по меньшей мере, одну горизонтальную направляющую, которая проходит вдоль первого направления, горизонтальное звено, которое проходит вдоль второго направления, при этом горизонтальное звено удерживается указанной горизонтальной направляющей и выполнено с возможностью перемещения вдоль данного первого направления, вертикальное звено, которое проходит вдоль третьего направления, при этом вертикальное звено удерживается горизонтальным звеном, выполнено с возможностью перемещения вдоль данного второго направления и имеет нижний конец, несущий захватное устройство, при этом захватное устройство выполнено с возможностью перемещения вдоль данного третьего направления.

Вертикальное звено предпочтительно образует одно целое с горизонтальным звеном при его перемещении вдоль второго направления.

Устройства, предназначенные для обеспечения перемещения, предпочтительно содержат тележку, которая установлена между горизонтальным звеном и вертикальным звеном и которая может перемещаться по горизонтальному звену вдоль второго направления.

Вертикальное звено предпочтительно может перемещаться на тележке вдоль третьего направления.

Устройства, предназначенные для обеспечения перемещения, предпочтительно содержат две параллельные горизонтальные направляющие, и горизонтальное звено проходит между указанными двумя горизонтальными направляющими.

Периферийный каркас предпочтительно содержит множество вертикальных стоек, которые обеспечивают опору для горизонтальной (-ых) направляющей (-их), при этом пространство для маневрирования ограничено между указанными вертикальными стойками.

Периферийный каркас предпочтительно содержит четыре вертикальные стойки, расположенные в углах пространства для маневрирования.

Станции подачи предпочтительно расположены в определенном порядке с одной стороны пространства для маневрирования.

Станции подачи предпочтительно расположены в определенном порядке с нескольких сторон пространства для маневрирования.

Станции подачи предпочтительно расположены в определенном порядке с противоположных сторон пространства для маневрирования. Станции подачи расположены рядом с манипуляционным устройством или вокруг манипуляционного устройства, при этом их завершающие концы расположены в указанном пространстве для маневрирования так, чтобы они были достижимы для захватного устройства.

Устройство предпочтительно содержит оборудование для установки кольцевых удерживающих конструктивных элементов, при этом указанное оборудование расположено по меньшей мере частично в указанном пространстве для маневрирования. Указанное оборудование предпочтительно расположено с противоположной стороны пространства для маневрирования по отношению к станции (-ям) подачи.

Захватное устройство предпочтительно перемещают в пространстве для маневрирования для подвода формообразующего барабана к оборудованию, предназначенному для размещения кольцевых удерживающих конструктивных элементов в определенном положении.

После намотки полуфабрикатов на формообразующий барабан у конвейеров указанный барабан, по-прежнему опирающийся на захватное устройство, подводят к указанному оборудованию и отпускают там для размещения кольцевых удерживающих конструктивных элементов в заданном положении и заворота концевых клапанов вокруг указанных кольцевых удерживающих конструктивных элементов.

Дополнительные признаки и преимущества станут более очевидными из нижеследующего подробного описания предпочтительного, но не исключительного варианта осуществления устройства и способа в соответствии с настоящим изобретением.

Такое описание будет приведено ниже со ссылкой на прилагаемые чертежи, которые представлены только в целях иллюстрации, а не в целях ограничения. На чертежах:

фиг.1 - схематический вид в плане устройства для сборки шин для колес транспортных средств в соответствии с настоящим изобретением;

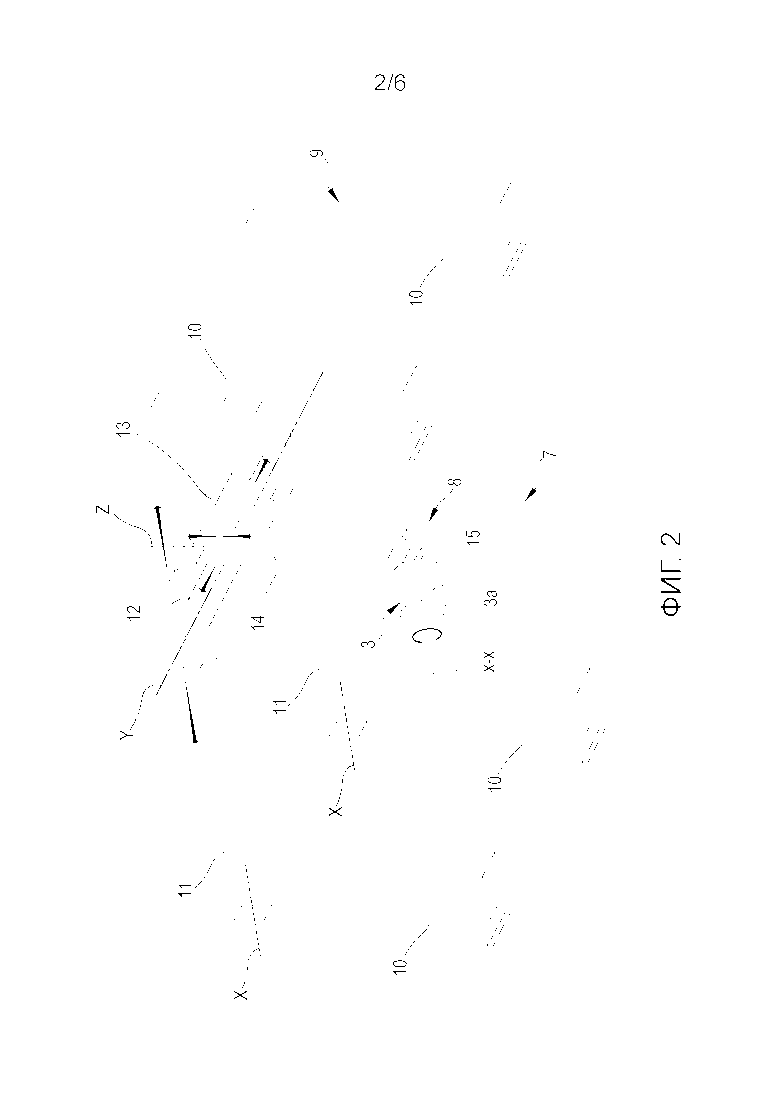

фиг.2 - вид в перспективе элемента устройства с фиг.1;

фиг.3 - вид сбоку части устройства с фиг.1, включающей в себя элемент с фиг.2;

фиг.4 - вертикальный вид спереди части с фиг.3;

фиг.5 - радиальное полусечение шины для автотранспортных средств, которая была собрана посредством устройства с фиг.1; и

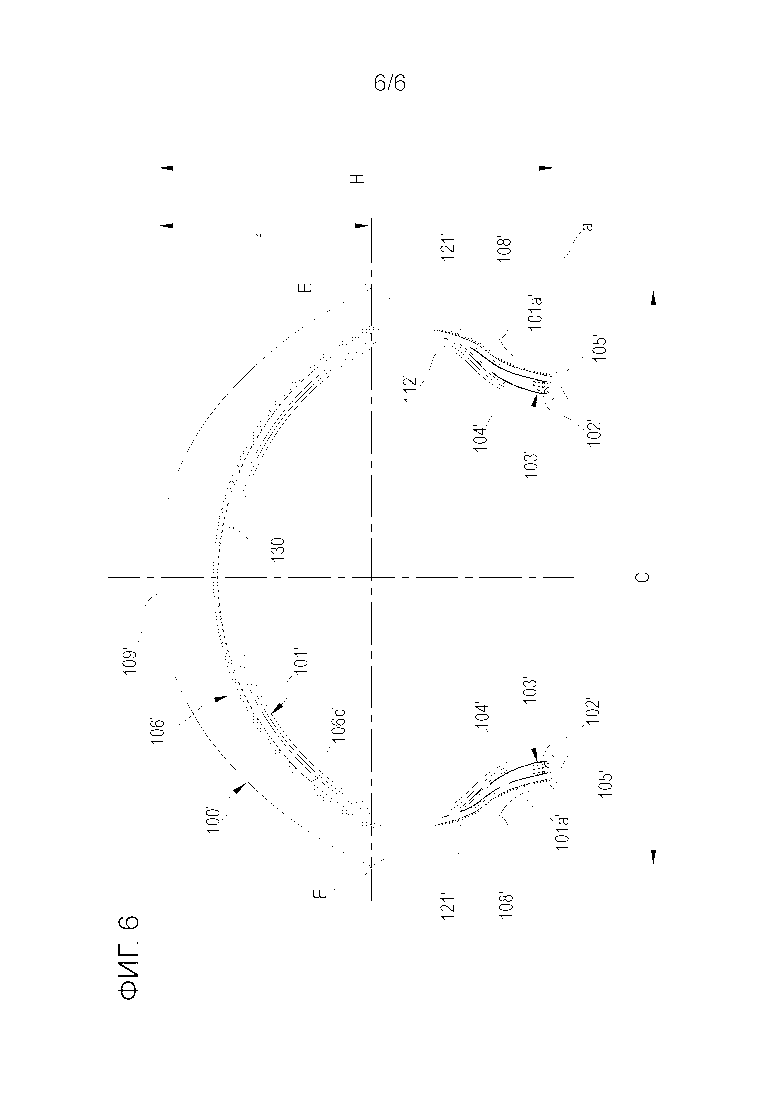

фиг.6 - радиальное сечение шины для автотранспортных средств, которая была собрана посредством устройства с фиг.1.

На фиг.1 ссылочная позиция 1 обозначает в целом устройство для изготовления шин 100 для колес транспортных средств в соответствии с настоящим изобретением.

Шина 100 для автотранспортных средств, которая была изготовлена на указанном устройстве 1 и в соответствии со способом согласно настоящему изобретению, проиллюстрирована на фиг.5 и содержит, по меньшей мере, один каркасный конструктивный элемент, который содержит, по меньшей мере, один слой 101 каркаса, который имеет соответственно взаимно противоположные концевые клапаны, которые введены в контактное взаимодействие с соответствующими кольцевыми удерживающими конструктивными элементами 102, известными как сердечники бортов, которые могут быть соединены с вставкой 104, представляющей собой наполнительный шнур. Та зона шины, которая содержит кольцевой удерживающий конструктивный элемент 102 и вставку 104, представляющую собой наполнительный шнур, образует бортовой конструктивный элемент 103, который предназначен для удерживания шины на соответствующем непоказанном монтажном ободе. Каждый бортовой конструктивный элемент соединен со слоем или слоями каркаса посредством загибания взаимно противоположных боковых краев данного, по меньшей мере, одного слоя 101 каркаса вокруг кольцевых удерживающих конструктивных элементов 102 для образования так называемых заворотов 101а слоя каркаса. Антиабразивный элемент 105, выполненный из эластомерного материала, может быть размещен снаружи каждого бортового конструктивного элемента 103. Каркасный конструктивный элемент соединен с брекером 106, который содержит один или более слоев 106а, 106b брекера, которые размещены с наложением их в радиальном направлении друг на друга и относительно каркасного конструктивного элемента и имеют текстильные или металлические армирующие корды. Подобные армирующие корды могут иметь ориентацию с перекрещиванием относительно направления протяженности шины 100 вдоль окружности. Направление «вдоль окружности» представляет собой направление, которое в общем «направлено» в направлении вращения шины. В радиальном направлении снаружи по отношению к слоям 106а, 106b брекера может быть наложен, по меньшей мере, один усилительный слой 106с с кордами, расположенными под углом, составляющим ноль градусов, относительно направления вдоль окружности, широко известный как «брекер с нулевым углом», который, как правило, включает в себя множество армирующих кордов, как правило, текстильных или металлических кордов, которые ориентированы по существу в направлении вдоль окружности, в результате чего они образуют угол, составляющий несколько градусов (например, угол от приблизительно 0° до приблизительно 6°), относительно определяемой в аксиальном направлении, средней линии шины, и покрыты эластомерным материалом. В радиальном направлении снаружи по отношению к брекеру 106 наложен протекторный браслет 109, который выполнен из эластомерного материала подобно другим полуфабрикатам, которые образуют шину 100. Кроме того, соответствующие боковины 108, выполненные из эластомерного материала, наложены в аксиальном направлении снаружи на боковые поверхности каркасного конструктивного элемента, при этом каждая из боковин 108 проходит от одного из боковых краев протектора 109 до соответствующего бортового конструктивного элемента 103. В радиальном направлении снаружи протекторный браслет 109 имеет поверхность 109а качения, которая предназначена для входа в контакт с грунтом. Окружные канавки, которые соединены поперечными бороздками так, чтобы образовать множество блоков различных форм и размеров, распределенных по поверхности 109а качения, как правило, выполнены на данной поверхности 109а, которая для обеспечения простоты фиг.5 показана гладкой. Если требуется, подслой 111 может быть размещен между брекером 106 и протекторным браслетом 109. Если требуется, элемент, образованный эластомерным материалом 110, широко известный как «минибоковина», может присутствовать в зоне соединения между боковинами 108 и протекторным браслетом 109, при этом данную минибоковину, как правило, получают совместной экструзией с протекторным браслетом 109, и данная минибоковина обеспечивает возможность улучшения механического взаимодействия между протекторным браслетом 109 и боковинами 108. Концевая часть боковины 108 предпочтительно непосредственно закрывает боковой край протекторного браслета 109. Для шин без воздушной камеры слой эластомерного материала 112, как правило, образованный на основе бутила и общеизвестный как «герметизирующий слой», обеспечивает необходимую непроницаемость по отношению к воздуху, которым накачана шина, и предусмотрен в радиальном направлении внутри по отношению к данному, по меньшей мере, одному слою 101 каркаса. Жесткость боковины 108 может быть повышена посредством выполнения бортового конструктивного элемента 103 с дополнительным усилительным элементом 120, а именно лентообразной вставкой, общеизвестной как «крыльевая лента». «Крыльевая лента» 120 представляет собой усилительный элемент, который намотан вокруг соответствующего кольцевого удерживающего конструктивного элемента 102 и вокруг вставки 104, представляющей собой наполнительный шнур, так, чтобы окружить их по меньшей мере частично, при этом указанный усилительный элемент расположен между данным, по меньшей мере, одним слоем 101 каркаса и бортовым конструктивным элементом 103. Обычно «крыльевая лента» находится в контакте с указанным, по меньшей мере, одним слоем 101 каркаса и указанным бортовым конструктивным элементом 103. «Крыльевая лента» 120, как правило, содержит множество металлических или текстильных кордов (например, выполненных из арамида или вискозы), заделанных в сшитый эластомерный материал. Бортовой конструктивный элемент 103 может содержать дополнительный защитный элемент, который общеизвестен как «бортовая лента» или защитная лента и назначение которого состоит в повышении жесткости и улучшении целостности бортового конструктивного элемента 103. «Бортовая лента» 121 обычно содержит множество кордов, заделанных в сшитый эластомерный материал. Корды, как правило, выполнены из текстильных материалов (например, арамида или вискозы) или из металлических материалов (например, стальные корды).

Шина 100ʹ для автотранспортных средств, изготовленная на указанном устройстве 1 и в соответствии со способом согласно настоящему изобретению, проиллюстрирована на фиг.6. Элементы подобной шины 100ʹ для автотранспортных средств, которые соответствуют элементам, описанным выше для шины по фиг.5, обозначены теми же ссылочными позициями и апострофом. Брекер 106ʹ такой шины 100ʹ для автотранспортных средств образован слоем 106сʹ, который имеет множество окружных витков, которые расположены рядом друг с другом в аксиальном направлении и образованы обрезиненным кордом. Проиллюстрированная шина 100ʹ содержит слой, выполненный из эластомерного материала 130ʹ, который размещен между ее каркасным конструктивным элементом и указанным брекером 106ʹ. Прямое сечение шины 100ʹ для автотранспортных средств отличается большой кривизной в поперечном направлении. В частности, шина 100ʹ для автотранспортных средств имеет высоту ʺHʺ профиля сечения, которую измеряют по определяемой в аксиальном направлении, средней линии между вершиной протекторного браслета 109ʹ и окружностью, которая соответствует посадочному диаметру и которая обозначена базовой линией ʺaʺ, проходящей через бортовые конструктивные элементы 103ʹ шины 100ʹ. Кроме того, шина 100ʹ для автотранспортных средств имеет ширину ʺCʺ, которая определяется расстоянием между концами ʺEʺ протекторного браслета 109ʹ, противоположными в боковом направлении, и кривизну, которая определяется конкретной величиной отношения между расстоянием ʺfʺ от вершины протекторного браслета 109ʹ до линии, проходящей через концы ʺEʺ протекторного браслета 109ʹ, которое измеряется на определяемой в аксиальном направлении, средней линии шины 100ʹ, и вышеупомянутой шириной ʺCʺ. Шины с большой кривизной представляют собой шины, которые имеют отношение f/C, определяющее кривизну, которое составляет не менее 0,2, и предпочтительно f/C≥0,25, например, равно 0,28. Подобное отношение f/C, определяющее кривизну, предпочтительно не превышает 0,8, и предпочтительно f/C≤0,5. Шины для автотранспортных средств предпочтительно имеют особенно низкие боковины. Другими словами, шины с низкими или низкопрофильными боковинами представляют собой шины, в которых отношение (H-f)/H, соответствующее высоте боковины, составляет менее 0,7 и более предпочтительно составляет менее 0,65, например, 0,6. Отношение (f/C), определяющее кривизну в поперечном направлении, предпочтительно может составлять по существу от 0,35 до 0,70 и еще более предпочтительно - от 0,35 до 0,60. Отношение (Н/С) общей высоты к ширине предпочтительно составляет по существу от 0,6 до 1.

Вышеупомянутые компоненты шин 100, 100ʹ, описанные выше, предпочтительно изготавливают на одном или более формообразующих барабанах посредством перемещения указанных барабанов между различными станциями подачи полуфабрикатов, при этом на каждой из указанных станций адаптированные устройства обеспечивают наложение вышеупомянутых полуфабрикатов на формообразующий барабан или формообразующие барабаны.

Устройство 1, которое схематически проиллюстрировано в целом на сопровождающей фиг.1, содержит линию 2 для сборки каркасных конструктивных элементов, на которой формообразующие барабаны 3 перемещаются между различными станциями 4 подачи полуфабрикатов, которые выполнены с возможностью образования - например, на каждом формообразующем барабане 3 - каркасного рукавного элемента, который содержит, например, слой или слои 101, 101ʹ каркаса, герметизирующий слой 112, 112ʹ, кольцевые удерживающие конструктивные элементы 102, 102ʹ, «крыльевые ленты» 120, «бортовые ленты» 121, 121ʹ и, возможно, по меньшей мере, одну часть боковин 108, 108ʹ.

В то же время на линии 5 для сборки наружных рукавных элементов один или более вспомогательных барабанов, которые не показаны, перемещаются между различными непоказанными рабочими станциями, которые выполнены с возможностью образования - на каждом вспомогательном барабане - наружного рукавного элемента, который содержит, по меньшей мере, брекер 106, 106ʹ, протекторный браслет 109, 109ʹ, антиабразивные элементы 105 и, возможно, по меньшей мере, одну часть боковин 108, 108ʹ.

Устройство 1 дополнительно содержит станцию 6 сборки, на которой наружный рукавный элемент соединяют с каркасным рукавным элементом для образования собранной невулканизированной шины 100, 100ʹ.

В завершение, собранные невулканизированные шины 100, 100ʹ перемещают к, по меньшей мере, одному непоказанному устройству для формования в пресс-форме и вулканизации.

Линия 2 для сборки каркасных конструктивных элементов содержит манипуляционное устройство 7, имеющее, по меньшей мере, одно захватное устройство 8, которое выполнено с конфигурацией, позволяющей обеспечить опору для, по меньшей мере, одного формообразующего барабана 3 и транспортирование, по меньшей мере, одного формообразующего барабана 3 за раз и обеспечить его вращение вокруг его продольной оси ʺx-xʺ симметрии.

Манипуляционное устройство 7 содержит периферийный каркас 9, который образован четырьмя вертикальными стойками 10, которые расположены в углах по существу прямоугольной (на виде в плане по фиг.1) зоны для маневрирования. Каждая стойка 10 имеет основание, опирающееся на пол цеха, и верхний конец, который служит опорой для горизонтальной балки, которая образует горизонтальную направляющую 11. В частности, в показанном варианте осуществления манипуляционное устройство 7 содержит две взаимно параллельные горизонтальные направляющие 11, каждая из которых опирается на две стойки 10. Горизонтальные направляющие 11 проходят вдоль первого направления ʺXʺ.

Две горизонтальные направляющие 11 несут горизонтальное звено 12, которое проходит между указанными двумя горизонтальными направляющими 11 вдоль второго направления ʺYʺ, которое перпендикулярно к первому направлению ʺXʺ. Горизонтальное звено 12 смонтировано на горизонтальных направляющих 11 посредством механизмов, которые сами по себе известны и, следовательно, не описаны подробно и которые обеспечивают возможность его поступательного перемещения при приведении его в движение посредством одного или более непоказанных двигателей по направляющим 11 и вдоль первого направления ʺXʺ.

Тележка 13 смонтирована на горизонтальном звене 12 посредством механизмов, которые сами по себе известны и, следовательно, не описаны подробно и которые обеспечивают возможность ее поступательного перемещения при приведении ее в движение посредством одного или более непоказанных двигателей на указанном горизонтальном звене 12 и вдоль второго направления ʺYʺ.

Вертикальное звено 14 проходит вдоль третьего направления ʺZʺ, которое перпендикулярно к первым двум направлениям ʺXʺ, ʺYʺ, и смонтировано на тележке 13 посредством механизмов, которые сами по себе известны и, следовательно, не описаны подробно и которые обеспечивают возможность его поступательного перемещения при приведении его в движение посредством одного или более непоказанных двигателей на указанной тележке 13 и вдоль третьего направления ʺZʺ. Нижний конец вертикального звена 14 несет захватное устройство 8. Горизонтальные направляющие 11, горизонтальное звено 12, тележка 13 и вертикальное звено 14 вместе с соответствующими непоказанными двигателями образуют поднятые устройства, предназначенные для обеспечения перемещения захватного устройства 8, которое остается подвешенным к указанным устройствам 11, 12, 13, 14, предназначенным для обеспечения перемещения.

Периферийный каркас 9 манипуляционного устройства 7 ограничивает пространство для маневрирования, в котором захватное устройство 8 перемещается в трех измерениях.

Захватное устройство 8 содержит непоказанные соединительные устройства, которые выполнены с возможностью удерживания формообразующего барабана 3, обеспечения опоры для него и обеспечения его вращения вокруг его собственной продольной оси ʺx-xʺ симметрии, которая проходит параллельно первому направлению ʺXʺ. В частности, формообразующий барабан 3 удерживается консольно захватным устройством 8 и соединен с указанным захватным устройством 8 в радиально внутренней соединительной части 15, расположенной на конце, определяемом в аксиальном направлении относительно барабана 3. Подобная соединительная часть 15 выполнена с конфигурацией, обеспечивающей возможность ее соединения с захватным устройством 8 с возможностью отсоединения, например, посредством зажима.

Линия 2 для сборки каркасных конструктивных элементов содержит две станции 4 подачи полуфабрикатов, которые расположены рядом друг с другом и частично расположены в пространстве для маневрирования.

Каждая станция 4 подачи содержит опорную раму 16, опирающуюся на пол цеха. На опорной раме 16 и в поднятом положении относительно пола цеха смонтирован нижний конвейер 17, который образован первой конвейерной лентой 18, намотанной на соответствующие ролики 20, и последующей второй конвейерной лентой 19, намотанной на соответствующие ролики 20. Первый ленточный конвейер 18 имеет верхнюю ветвь, которая является по существу горизонтальной, и второй ленточный конвейер 19 имеет верхнюю ветвь, которая наклонена сверху вниз, начиная от первого ленточного конвейера 18, по направлению к нижнему завершающему концу 21 нижнего конвейера 17. Один или более роликов 20 каждого ленточного конвейера 18, 19 функционально соединены с непоказанным двигателем, который выполнен с конфигурацией, обеспечивающей перемещение верхних ветвей первого и второго ленточных конвейеров 18, 19 вдоль первого направления подачи и в первом направлении ʺF1ʺ подачи, которое обеспечивает перемещение конвейерной ленты по направлению к нижнему завершающему концу 21. Перед первым ленточным конвейером 18 по отношению к первому направлению ʺF1ʺ подачи расположена первая тележка 22, на которой размещена опора 23 для бобины, выполненная с возможностью обеспечения опоры для первого полуфабриката 24, намотанного на бобину. Первый полуфабрикат 24, разматываемый с бобины, направляется посредством непоказанных адаптированных направляющих к верхней ветви первого ленточного конвейера 18. Следовательно, первая тележка 22 содержит устройство (бобину) для подачи первого полуфабриката 24, взаимодействующее с нижним конвейером 17. Верхние ветви первого и второго ленточных конвейеров 18, 19 образуют транспортирующую поверхность для соответствующего полуфабриката. Между первым ленточным конвейером 18 и вторым ленточным конвейером 19 расположено первое резальное устройство 25, назначение которого состоит в отрезании по размеру первого полуфабриката 24, перемещаемого вперед на нижнем конвейере 17.

Под вторым ленточным конвейером 19 расположен первый вспомогательный конвейер 26, который также образован конвейерной лентой 27, намотанной на два ролика 28. Верхняя ветвь первого вспомогательного конвейера 26 является наклонной и по существу параллельна верхней ветви второго ленточного конвейера 19. Один или более из роликов 28 первого вспомогательного конвейера 26 функционально соединены с непоказанным двигателем, который выполнен с конфигурацией, обеспечивающей перемещение соответствующей верхней ветви в первом направлении ʺT1ʺ транспортирования, противоположном по отношению к первому направлению ʺF1ʺ подачи. Первый конец 29 первого вспомогательного конвейера 26 расположен под завершающим концом 21 нижнего конвейера 17 и выступает за указанный завершающий конец 21. Контейнер 31 расположен под вторым концом 30 первого вспомогательного конвейера 26, который является противоположным по отношению к первому концу 29.

Верхний конвейер 32 смонтирован на опорной раме 16 и в поднятом положении относительно нижнего конвейера 17. Верхний конвейер 32 содержит соответствующую первую конвейерную ленту 33, намотанную на соответствующие ролики 34, и последующую вторую конвейерную ленту 35, намотанную на соответствующие ролики 34. Первый ленточный конвейер 33 имеет верхнюю ветвь, которая является по существу горизонтальной, и второй ленточный конвейер 35 имеет верхнюю ветвь, которая наклонена сверху вниз, начиная от первого ленточного конвейера 33, по направлению к верхнему завершающему концу 36 верхнего конвейера 32. Один или более из роликов 34 каждого ленточного конвейера 33, 35 функционально соединены с непоказанным двигателем, который выполнен с конфигурацией, обеспечивающей перемещение верхних ветвей первого и второго ленточных конвейеров 33, 35 вдоль второго направления подачи и во втором направлении ʺF2ʺ подачи, которое обеспечивает перемещение конвейерной ленты по направлению к верхнему завершающему концу 36. Верхняя ветвь второго ленточного конвейера 35, принадлежащего верхнему конвейеру 32, по существу параллельна верхней ветви второго ленточного конвейера 19, принадлежащего нижнему конвейеру 17.

Верхний завершающий конец 36 смещен в вертикальном направлении от нижнего завершающего конца 21. В частности, верхний завершающий конец 36 смещен назад относительно нижнего завершающего конца 21 по отношению к первому или ко второму направлению ʺF1ʺ, ʺF2ʺ подачи, так что над указанным нижним завершающим концом 21 остается свободное пространство, которое адаптировано для обеспечения возможности приближения формообразующего барабана 3, удерживаемого захватным устройством 8.

Перед первым ленточным конвейером 33 верхнего конвейера 32 по отношению ко второму направлению ʺF2ʺ подачи расположена вторая тележка 37, на которой размещена опора 38 для бобины, выполненная с возможностью обеспечения опоры для второго полуфабриката 39, намотанного на бобину. Второй полуфабрикат 39, разматываемый с бобины, направляется посредством непоказанных адаптированных направляющих к верхней ветви первого ленточного конвейера 33 верхнего конвейера 32. Следовательно, вторая тележка 37 содержит устройство (бобину) для подачи второго полуфабриката 39, взаимодействующее с верхним конвейером 32. Верхние ветви первого и второго ленточных конвейеров 33, 35 образуют транспортирующую поверхность для соответствующего второго полуфабриката 39. Между первым конвейером 33 и вторым конвейером 35 верхнего конвейера 32 расположено второе резальное устройство 40, назначение которого состоит в отрезании по размеру второго полуфабриката 39, перемещаемого вперед на указанном верхнем конвейере 32. Как можно видеть на фиг.3, верхний конвейер 32 проходит над первой тележкой 22, и опорная рама 16 ограничивает в такой зоне пространство для размещения указанной первой тележки 22. Первая тележка 22 выполнена с возможностью извлечения в направлении, поперечном по отношению к направлениям ʺF1ʺ, ʺF2ʺ подачи, из опорной рамы 16 в соответствии со стрелкой ʺEʺ, показанной на фиг.4. Вторая тележка 37 также выполнена с возможностью извлечения, то есть она может быть удалена из опорной рамы 16.

Под вторым ленточным конвейером 35 верхнего конвейера 32 (и над вторым ленточным конвейером 19 нижнего конвейера 17) расположен второй вспомогательный конвейер 41, который также образован конвейерной лентой 42, намотанной на два ролика 43. Верхняя ветвь второго вспомогательного конвейера 41 является наклонной и по существу параллельна верхней ветви второго ленточного конвейера 35 верхнего конвейера 32. Один или более из роликов 43 второго вспомогательного конвейера 41 функционально соединены с непоказанным двигателем, который выполнен с конфигурацией, обеспечивающей перемещение соответствующей верхней ветви во втором направлении ʺT2ʺ транспортирования, противоположном по отношению ко второму направлению ʺF2ʺ подачи. Первый конец 44 второго вспомогательного конвейера 41 расположен под верхним завершающим концом 36 и выступает за указанный верхний завершающий конец 36. Контейнер 46 расположен под вторым концом 45 второго вспомогательного конвейера 41, который является противоположным по отношению к первому концу 44.

Как можно лучше видеть на фиг.1, верхние завершающие концы 36 и нижние завершающие концы 21 обеих станций 4 подачи находятся в пределах пространства для маневрирования, ограниченного периферийным каркасом 9, и направлены к манипуляционному устройству 7, в то время как остальные части указанных станций 4 подачи остаются снаружи/вне пространства для маневрирования. Кроме того, в показанном варианте осуществления направления подачи на обеих станциях 4 подачи параллельны второму направлению ʺYʺ.

Устройство 1 дополнительно содержит оборудование 47 для установки кольцевых удерживающих конструктивных элементов 102, при этом подобное оборудование 47 расположено частично в указанном пространстве для маневрирования и со стороны, которая противоположна по отношению к стороне, с которой находятся верхние и нижние концы 36, 21 обеих станций 4 подачи (фиг.1).

Блок ʺCUʺ управления функционально соединен с датчиками и двигателями/исполнительными механизмами устройства 1 для управления его работой. В частности блок ʺCUʺ управления соединен с манипуляционным устройством 7, с захватным устройством 8, с двигателями нижнего конвейера 17 и верхнего конвейера 32, с первым резальным устройством 25 и со вторым резальным устройством 40, с двигателями первого вспомогательного конвейера 26 и второго вспомогательного конвейера 41. Блок ʺCUʺ управления выполнен с конфигурацией, обеспечивающей управление перемещением захватного устройства 8 в пространстве для маневрирования вдоль трех направлений ʺXʺ, ʺYʺ, ʺZʺ, вводом формообразующих барабанов 3 в контактное взаимодействие с захватным устройством 8 и их выводом из контактного взаимодействия с захватным устройством 8, вращением формообразующего барабана 3, удерживаемого захватным устройством 8, вокруг его собственной оси ʺx-xʺ симметрии, перемещением конвейерных лент 18, 19, 33, 35 вдоль направлений подачи в направлениях ʺF1ʺ, ʺF2ʺ подачи и, возможно, в противоположных по отношению к ним направлениях отвода, приведением в действие резальных устройств 25, 40 и перемещением конвейерных лент 27, 42 соответствующих вспомогательных конвейеров 26, 41.

В соответствии со способом согласно настоящему изобретению и для образования компонентов шины 100, 100ʹ на формообразующем барабане 3 манипуляционное устройство 7 посредством захватного устройства 8 захватывает с адаптированной станции формообразующий барабан 3 за раз и обеспечивает его перемещение в трехмерном пространстве для его подвода к, по меньшей мере, некоторым из верхних и/или нижних завершающих концов 36, 21 станций 4 подачи. На каждом из указанного нижнего завершающего конца 21 и указанного верхнего завершающего конца 36 расположена часть соответствующего полуфабриката 24 и 39, который был ранее размотан с соответствующей опоры 23, 38 для бобины, отрезан по размеру посредством соответствующего резального устройства 25, 40 в соответствии с определяемой в направлении вдоль окружности протяженностью поверхности 3а, радиально наружной по отношению к указанному формообразующему барабану 3, и подан на транспортирующую поверхность до соответствующего нижнего завершающего конца 21 и верхнего завершающего конца 36. Блок ʺCUʺ управления выдает такую команду манипуляционному устройству 7, что последнее обеспечивает приближение формообразующего барабана 3, переносимого захватным устройством 8, к транспортирующей поверхности у нижнего завершающего конца 21 и верхнего завершающего конца 36 до тех пор, пока поверхность 3а, радиально наружная по отношению к формообразующему барабану 3, не войдет в контакт с соответствующим полуфабрикатом 24, 39, прилегающим к соответствующему нижнему завершающему концу 21 или верхнему завершающему концу 36. Посредством захватного устройства 8 обеспечивается вращение формообразующего барабана 3 вокруг его собственной оси ʺx-xʺ симметрии, в то время как полуфабрикат 24, 39 подается вперед на соответствующем втором ленточном конвейере 19, 35 для его намотки на указанную радиально наружную поверхность 3а.

Формообразующий барабан 3 приближают сверху вниз к нижним завершающим концам 21, которые принадлежат нижним конвейерам 17, и к верхним завершающим концом 36, которые принадлежат верхним конвейерам 32. За исключением перемещения второй конвейерной ленты 19, 35, которое необходимо для «следования» за намоткой полуфабриката на формообразующий барабан 3, нижний завершающий конец 21 и верхний завершающий конец 36 соответственно нижнего конвейера 17 и верхнего конвейера 32 являются неподвижными, и именно формообразующий барабан 3 перемещается между ними посредством манипуляционного устройства 7. В частности, захватное устройство 8 и посредством него формообразующий барабан 3 могут совершать поступательное движение вдоль первой горизонтальной оси ʺXʺ, которая соответствует первому направлению ʺXʺ, определяемому горизонтальными направляющими 11, вдоль второй горизонтальной оси ʺYʺ, которая соответствует второму направлению ʺYʺ, определяемому горизонтальным звеном 12, и вдоль вертикальной оси ʺZʺ, которая соответствует третьему направлению ʺZʺ, определяемому вертикальным звеном 14.

В качестве примера и как показано на фиг.4, формообразующий барабан 3 сначала приближают к нижнему завершающему концу 21 левой станции 4 подачи (показано пунктирными линиями), где он получает первый полуфабрикат 24 (который образует, например, герметизирующий слой 112, 112ʹ), затем его переводят вверх и приближают к верхнему завершающему концу 36 той же левой станции 4 подачи (показано непрерывными линиями), где он получает второй полуфабрикат 39 (например, слой 101, 101ʹ каркаса), затем его переводят вправо и вниз и приближают к нижнему завершающему концу 21 правой станции 4 подачи, где он получает третий полуфабрикат (например, второй слой 101, 101ʹ каркаса). Верхний конвейер 32 правой станции 4 подачи в данном примере остается неиспользуемым.

В соответствии с предпочтительным вариантом осуществления способа и благодаря перемещениям, разъясненным выше, формообразующий барабан 3 приближают к нижнему завершающему концу 21 и верхнему завершающему концу 36 и/или удаляют от нижнего завершающего конца 21 и верхнего завершающего конца 36 вдоль направления, перпендикулярного к транспортирующим поверхностям, за счет совмещения поступательного перемещения вдоль вертикальной оси ʺZʺ с поступательным перемещением вдоль второй горизонтальной оси ʺYʺ.

Кроме того, в предпочтительном варианте осуществления способа и благодаря перемещениям, разъясненным выше, вышеупомянутую поверхность 3а, радиально наружную по отношению к формообразующему барабану 3, приближают к передней части полуфабриката 24, 39, которая находится на соответствующем нижнем завершающем конце 21 или верхнем завершающем конце 36 в заданной зоне указанного нижнего завершающего конца 21 или верхнего завершающего конца 36, которая всегда остается одной и той же независимо от диаметра формообразующего барабана 3. Следовательно, передняя часть полуфабриката 24, 39 предпочтительно всегда будет «останавливаться» в одной и той же точке для соединения ее с формообразующим барабаном 3.

После завершения намотки полуфабрикатов 24, 39 на станциях 4 подачи и формирования каркасного рукавного элемента формообразующий барабан 3 посредством захватного устройства 8 подводят к оборудованию 47 для установки кольцевых удерживающих конструктивных элементов 102, 102ʹ, на котором происходит размещение указанных кольцевых удерживающих конструктивных элементов 102, 102ʹ в заданном положении на взаимно противоположных в аксиальном направлении клапанах рукавного элемента, а также заворот концевых клапанов слоев 101, 101ʹ каркаса.

После этого формообразующий барабан 3, несущий законченный каркасный рукавный элемент, перемещают к станции 6 сборки.

Если во время производственного цикла или между одним циклом и следующим необходимо удалить полуфабрикат 24, 39 (например, вследствие того, что он является бракованным), который расположен соответственно на нижнем конвейере 17 или на верхнем конвейере 32, обеспечивают перемещение второй конвейерной ленты 19, 35 вперед в то время, когда формообразующий барабан 3 удерживают на расстоянии от нижнего завершающего конца 21 или от верхнего завершающего конца 36, для обеспечения падения бракованного полуфабриката 24, 39 соответственно на первый вспомогательный конвейер 26 или на второй вспомогательный конвейер 41, который, в свою очередь, обеспечивает его перемещение и падение внутрь соответствующего контейнера 31, 46.

Изобретение относится к способу сборки шин для колес транспортных средств. Техническим результатом является уменьшение площади пола, занимаемой производственным оборудованием, уменьшение длительности сборки и повышение гибкости производственного оборудования при изготовлении различных типов шин. Технический результат достигается способом сборки шин для колес транспортных средств, который включает: образование компонентов шины (100, 100’) на формообразующем барабане (3). При этом компоненты образуют захватом формообразующего барабана (3) посредством захватного устройства (8), перемещением захватного устройства (8) в пространстве с тремя измерениями (Х, Y, Z) для его подвода к завершающим концам (21, 36) конвейеров (17, 32), которые принадлежат одной или более станциям (4), предназначенным для подачи полуфабрикатов (24, 39). При этом указанные завершающие концы (21, 36) расположены друг над другом. Затем подают полуфабрикаты (24, 39) на соответствующие верхние транспортирующие поверхности конвейеров (17, 32) вплоть до завершающих концов (21, 36). Приближают формообразующий барабан (3), переносимый захватным устройством (8), к некоторым из транспортирующих поверхностей до тех пор, пока поверхность (3а), радиально наружная по отношению к формообразующему барабану (3), не будет размещена в контакте с полуфабрикатом (24, 39), опирающимся на соответствующий завершающий конец (21, 36). Вращают формообразующий барабан (3) вокруг его оси (х-х) симметрии для намотки полуфабриката (24, 39) на радиально наружную поверхность (3а). 2 н. и 29 з.п. ф-лы, 6 ил.

1. Способ сборки шин для колес транспортных средств, который включает: образование компонентов шины (100, 100’) на формообразующем барабане (3), при этом указанные компоненты образуют посредством:

захвата формообразующего барабана (3) посредством захватного устройства (8);

перемещения захватного устройства (8) в пространстве с тремя измерениями (Х, Y, Z) для его подвода к завершающим концам (21, 36), по меньшей мере, двух конвейеров (17, 32), которые принадлежат одной или более станциям (4), предназначенным для подачи полуфабрикатов (24, 39), при этом, по меньшей мере, два из указанных завершающих концов (21, 36) расположены друг над другом;

подачи указанных полуфабрикатов (24, 39) на соответствующие верхние транспортирующие поверхности конвейеров (17, 32) вплоть до завершающих концов (21, 36);

приближения формообразующего барабана (3), переносимого захватным устройством (8), к, по меньшей мере, некоторым из транспортирующих поверхностей до тех пор, пока поверхность (3а), радиально наружная по отношению к формообразующему барабану (3), не будет размещена в контакте с полуфабрикатом (24, 39), опирающимся на соответствующий завершающий конец (21, 36);

вращения формообразующего барабана (3) вокруг его оси (х-х) симметрии для намотки полуфабриката (24, 39) на радиально наружную поверхность (3а).

2. Способ по п.1, при котором захватное устройство (8) перемещают посредством устройств (11, 12, 13, 14), предназначенных для обеспечения перемещения, которые подняты относительно указанной, по меньшей мере, одной станции (4) подачи, при этом захватное устройство (8) подвешено к устройствам (11, 12, 13, 14), предназначенным для обеспечения перемещения.

3. Способ по п.2, при котором захватное устройство (8) перемещают в пространстве для маневрирования, ограниченном периферийным каркасом (9), который служит опорой для устройств (11, 12, 13, 14), предназначенных для обеспечения перемещения.

4. Способ по любому из пп.1-3, при котором формообразующий барабан (3) перемещают посредством его поступательного перемещения вдоль первой горизонтальной оси (Х) и/или второй горизонтальной оси (Y), ортогональной к первой горизонтальной оси (X), и/или вертикальной оси (Z).

5. Способ по п.4, при котором для перемещения формообразующего барабана (3) между одним завершающим концом (21, 36) и другим завершающим концом одной и той же станции (4) подачи обеспечивают поступательное перемещение захватного устройства (8), по меньшей мере, вдоль вертикальной оси (Z) и вдоль второй горизонтальной оси (Y).

6. Способ по любому из пп.1-5, при котором формообразующий барабан (3) приближают к нижнему завершающему концу (21), который выступает по направлению к манипуляционному устройству (7) в большей степени, чем верхний завершающий конец (36).

7. Способ по любому из пп.1-6, при котором для перемещения формообразующего барабана (3) между завершающими концами (21, 36) двух станций (4) подачи, расположенных рядом друг с другом, обеспечивают поступательное перемещение захватного устройства (8), по меньшей мере, вдоль первой горизонтальной оси (Х) и второй вертикальной оси (Y) или, по меньшей мере, вдоль первой горизонтальной оси (X) и вертикальной оси (Z).

8. Способ по любому из пп.1-7, при котором формообразующий барабан (3) приближают к транспортирующим поверхностям в направлении сверху вниз.

9. Способ по любому из пп.1-8, при котором завершающие концы (21, 36) конвейеров (17, 32) являются неподвижными.

10. Способ по любому из пп.1-9, при котором поверхность (3а), радиально наружную по отношению к формообразующему барабану (3), размещают в контакте с полуфабрикатом (24, 39), который прилегает к соответствующему завершающему концу (21, 36), в зоне завершающего конца (21, 36), которая не изменяется при изменении диаметра формообразующего барабана (3).

11. Способ по любому из пп.1-10, включающий сбор и удаление любых обрезков посредством вспомогательного конвейера (26, 41), который размещен под соответствующей транспортирующей поверхностью каждого конвейера (17, 32), при этом сбор и удаление включают перемещение вспомогательного конвейера (26, 41) в направлении (Т1, Т2) транспортирования, противоположном по отношению к направлению (F1, F2) подачи соответствующего конвейера (17, 32).

12. Способ по любому из пп.1-11, включающий перемещение захватного устройства (8) в пространстве для маневрирования для подвода формообразующего барабана (3) к оборудованию (47), предназначенному для размещения кольцевых удерживающих конструктивных элементов (102, 102’) в заданном положении.

13. Устройство для сборки шин для колес транспортных средств, содержащее:

по меньшей мере, один формообразующий барабан (3);

манипуляционное устройство (7), имеющее, по меньшей мере, одно захватное устройство (8), которое выполнено с возможностью обеспечения опоры для формообразующего барабана (3) и обеспечения его вращения вокруг его продольной оси (х-х) симметрии;

по меньшей мере, одну станцию (4) для подачи полуфабрикатов (24, 39), которая содержит, по меньшей мере, два конвейера (17, 32), которые имеют транспортирующие поверхности, предназначенные для соответствующих полуфабрикатов (24, 39), которые могут перемещаться вдоль соответствующих направлений подачи, при этом завершающие концы (21, 36) конвейеров (17, 32) направлены к манипуляционному устройству (7);

блок (CU) управления, который функционально соединен, по меньшей мере, с манипуляционным устройством (7) и выполнен с возможностью:

- перевода захватного устройства (8) в положение над каждым из завершающих концов (21, 36) и прилегания формообразующего барабана (3) к соответствующему полуфабрикату (24, 39), опирающемуся на соответствующую транспортирующую поверхность; и

- вращения формообразующего барабана (3) для намотки полуфабриката (24, 39) на поверхность (3а), радиально наружную по отношению к формообразующему барабану (3);

причем манипуляционное устройство (7) выполнено с возможностью перемещения захватного устройства (8) в пространстве с тремя измерениями (Х, Y, Z);

при этом указанные, по меньшей мере, два конвейера (17, 32) расположены друг над другом, и соответствующие завершающие концы (21, 36) расположены на разных высотах.

14. Устройство по п.13, в котором завершающие концы (21, 36) конвейеров (17, 32) одной и той же станции (4) подачи, расположенных друг над другом, смещены друг относительно друга в вертикальном направлении.

15. Устройство по п.13 или 14, в котором нижний завершающий конец (21) выступает по направлению к манипуляционному устройству (7) в большей степени, чем один верхний завершающий конец (36), который принадлежит той же станции (4) подачи.

16. Устройство по любому из пп.13-15, в котором транспортирующая поверхность каждого конвейера (17, 32) имеет концевую часть, которая наклонена по направлению к манипуляционному устройству (7).

17. Устройство по любому из пп.13-16, содержащее, по меньшей мере, две станции (4) подачи, расположенные рядом друг с другом.

18. Устройство по любому из пп.13-17, в котором завершающие концы (21, 36) конвейеров (17, 32) являются неподвижными.

19. Устройство по любому из пп.13-17, в котором каждая станция (4) подачи содержит устройство для подачи, по меньшей мере, одного полуфабриката (24, 39) для каждого конвейера (17, 32), причем, по меньшей мере, одно из подающих устройств размещено в опорной раме (16) с возможностью съема.

20. Устройство по п.19, в котором, по меньшей мере, одно из подающих устройств может быть вставлено в опорную раму (16) и извлечено из опорной рамы (16) в боковом направлении относительно направления подачи.

21. Устройство по п.19 или 20, в котором станция (4) подачи содержит, по меньшей мере, одну тележку (22, 37), несущую соответствующее съемное подающее устройство.

22. Устройство по любому из пп.13-21, в котором каждый конвейер (17, 32) взаимодействует с вспомогательным конвейером (26, 41), который размещен под соответствующей транспортирующей поверхностью и выполнен с возможностью сбора и удаления любых обрезков.

23. Устройство по п.22, в котором вспомогательный конвейер (26, 41) имеет один конец (29, 44), который выступает за завершающий конец (21, 36) соответствующего конвейера (17, 32), или вспомогательный конвейер (26, 41) выполнен с возможностью перемещения между первым положением, в котором один его конец (29, 44) выступает за завершающий конец (21, 36) соответствующего конвейера (17, 32), и вторым положением, в котором его конец (29, 44) отведен под завершающий конец (21, 36) соответствующего конвейера (17, 32).

24. Устройство по п.23, в котором вспомогательный конвейер (26, 41) перемещается в направлении транспортирования, противоположном по отношению к направлению (F1, F2) подачи соответствующего конвейера (17, 32).

25. Устройство по любому из пп.13-24, в котором захватное устройство (8) выполнено с возможностью поступательного перемещения вдоль первой горизонтальной оси (Х), второй горизонтальной оси (Y), ортогональной к первой (X), и вертикальной оси (Z).

26. Устройство по любому из пп.13-25, в котором манипуляционное устройство (7) содержит устройства (11, 12, 13, 14), предназначенные для обеспечения перемещения, которые подняты относительно указанной, по меньшей мере, одной станции (4) подачи и которые несут захватное устройство (8), и захватное устройство (8) подвешено к устройствам (11, 12, 13, 14), предназначенным для обеспечения перемещения.

27. Устройство по п.26, в котором манипуляционное устройство (7) содержит периферийный каркас (9), который обеспечивает опору для поднятых устройств (11, 12, 13, 14), предназначенных для обеспечения перемещения, и ограничивает под устройствами (11, 12, 13, 14), предназначенными для обеспечения перемещения, пространство для маневрирования, в котором может перемещаться захватное устройство (8).

28. Устройство по любому из пп.13-27, в котором устройства (11, 12, 13, 14), предназначенные для обеспечения перемещения, содержат:

по меньшей мере, одну горизонтальную направляющую (11), которая проходит вдоль первого направления (Х);

горизонтальное звено (12), которое проходит вдоль второго направления (Y), при этом горизонтальное звено (12) удерживается горизонтальной направляющей (11) и выполнено с возможностью перемещения вдоль первого направления (X);

вертикальное звено (14), которое проходит вдоль третьего направления (Z), причем вертикальное звено (14) удерживается горизонтальным звеном (12), выполнено с возможностью перемещения вдоль второго направления (Y) и имеет нижний конец, несущий захватное устройство (8), при этом захватное устройство (8) выполнено с возможностью перемещения вдоль третьего направления (Z).

29. Устройство по п.27 или 28, в котором завершающие концы (21, 36) конвейеров (17, 32) по меньшей мере частично размещены в пространстве для маневрирования.

30. Устройство по любому из пп.27-29, в котором станции (4) подачи расположены только с одной стороны пространства для маневрирования.

31. Устройство по п.30, содержащее оборудование (47) для установки кольцевых удерживающих конструктивных элементов (102, 102’), при этом оборудование (47) расположено по меньшей мере частично в пространстве для маневрирования, причем оборудование (47) расположено со стороны пространства для маневрирования, которая противоположна по отношению к станции (-ям) (4) подачи.

| DE 102011001559 A1, 27.09.2012 | |||

| WO 2013011396 A1, 24.01.2013 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2331518C2 |

| Линия для сборки покрышек пневматических шин | 1977 |

|

SU666743A1 |

| US 3802982 A1, 09.04.1974. | |||

Авторы

Даты

2019-07-01—Публикация

2015-06-26—Подача