Настоящее изобретение относится к бетоноотделочной машине и к способу выравнивания оснований пола.

Конкретнее, изобретение касается улучшенной бетоноотделочной машины для выравнивания оснований пола, содержащей две гусеничные ленты, параллельные друг другу, которые поддерживают и двигают в двух направлениях раму или шасси, на котором установлен шарнирный рычаг, несущий вращающийся инструмент; более того, электронная система автоматической регулировки позволяет осуществлять непрерывный контроль высоты по отношению к плоскости, образованной посредством лазерного прожектора таким образом, что точность плоскости, выполненной с непрерывным контролем высоты, является такой, что не влияет на основной эффект непрерывности выполненной плоскости, несмотря на последовательность нескольких смежных работ по укладке бетона.

Полы по существу состоят из песочного или бетонного слоев и они могут быть выполнены вместе с основанием или без него.

В частности, полы с основанием размещены на цементной стяжке основания (также называемой «бесшовной цементной стяжкой»), которую размещают и разглаживают на слое, который будет положен на пол, и которая обычно является полувлажной смесью песка, цемента и воды, в которой концентрация цемента является низкой, и вода дозирована в соответствии с требованиями для получения смеси, имеющей малоподвижную консистенцию (смесь влажного песка), с получением продукта с четко определенными геометрическими характеристиками, также избегая возникающих особенностей пластичности, которые имеют место там, где смесь была дозирована слишком с большим объемом воды, и что создаст нежелательные движения смеси во время и после укладки на пол, и, следовательно, нежелательные изменения качества и линейных размеров плоскости пола во время и после высушивания.

Вышеуказанные смеси производят с применением предварительно смешанных продуктов или они дозированы вручную оператором.

Смесь, уложенная на незавершенный пол здания, толщиной приблизительно 3-15 см и разглаженная для получения обработанной поверхности, формирует закладку основания, на которой размещают все виды покрытий, такие как керамика, мрамор, паркет, ковровое покрытие, смолы и т.д.; дополнительной целью цементной стяжки является также предоставление пространства для установки водопроводных труб, электрических кабелей и/или кабелей других служб.

Малоподвижные смеси имеют толщину 3-15 см в пастообразном состоянии, имеют предел прочности при сжатии от 0,05 до 0,15 кг/см2, и операция разравнивания указанной смеси в основном состоит из следующих этапов.

Прежде всего, на первом этапе определяют высоту и ориентацию плоскости посредством определения по меньшей мере трех точек, пересекающих плоскость, которая будет выполнена; во время этой операции с целью получения указанных выше контрольных точек необходимо определить плоскость, которая будет выполнена, при этом заранее установленную высоту, установленную управленческим персоналом строительной площадки, расположенную на каждом полу здания и применяемую всеми специалистами (электриками, сантехниками, плотниками, укладчиками пола и т.д.) в качестве контрольной точки для установки различных устройств, применяют в качестве эталона.

Небольшие островки или точки, выполненные с применением тех же материалов цементной стяжки, разнесены таким образом, что алюминиевый стержень или пруток подходящей длины расположен по меньшей мере на двух указанных островках и таким образом, что их горизонтальная поверхность размещена по отношению к вертикальной линии (линии отвеса) на предопределенном расстоянии от контрольной высоты, определенной но строительной площадке.

Во время второго рабочего этапа параллельные полосы (называемые маяками), размещенные с интервалами подходящим образом, выполнены из той же смеси материала и получены вручную с применением стержня, таким образом создавая непрерывную плоскость между точками, которые были предварительно определены.

Во время третьего рабочего этапа смешанный материал размещают внутри параллельных полос или маяков, которые были предварительно выполнены, в то время, как во время четвертого рабочего этапа выполняют так называемую операцию выравнивания, т.е. операцию, в соответствии с которой оператор, стоя на коленях, перемещает стержень по маякам для удаления избыточного материала, размещенного между маяками во время предыдущего этапа, с целью создания таким образом единой и непрерывной плоскости.

Такая операция выравнивания может также быть выполнена с помощью подходящего соответствующего механического оборудования, такого как бетоноотделочные машины типа, описанного, например, в документе EP 1163408 B1, в котором соответствующие каретки двигаются вперед по боковым направляющим и соединены с двумя секциями, расположенными на мостовой конструкции, которые скользят друг на друге, и одна из которых соединена с механической структурой, поддерживающей фрезу; подходящая комбинация движения вращения фрезера (который вращается в направлении, зависящем от направления боковых кареток) и движения каретки, поддерживающей фрезу, и боковых кареток машины, позволяет получать автоматическое смещение и сжатие цементной стяжки до подходящего оптимального выравнивания.

На дополнительном обрабатывающем этапе представляется возможным посредством ручного мастерка или посредством подходящего механического оборудования, трамбовать основание, и разглаживать, и выравнивать цементную стяжку, для того, чтобы получить однородную и выровненную поверхность (которая позволяет получить цементную стяжку, которая является менее пористой и которая может поглощать меньше адгезива во время этапа укладки покрывающего материала).

Тем не менее, ранее известные операции, которые могут быть выполнены для выравнивания цементной стяжки, имеют несколько недостатков, включающих недостатки, состоящие в необходимости размещения бетоноотделочной машины в соответствии с цементной стяжкой, которую будут выравнивать, для каждой части основания, которая должна быть обработана.

Кроме того, такие операции, являются ли они ручными или реализуются посредством известных бетоноотделочных машин, тем не менее, предоставляют цементную стяжку, которая не является идеально плоской, но волнистой, при этом та же плоскость, на которую опирается машина или ручной мастерок, является единственным эталоном для оператора.

Целью настоящего изобретения является, следовательно, преодоление вышеуказанных технических недостатков и, в частности, предоставление бетоноотделочной машины для выравнивания оснований пола, которая может быть перемещена просто и быстро непосредственно на цементную стяжку основания без предварительно выполненных поддерживающих направляющих или маяков для всей поверхности, которую будут выравнивать, когда материал цементной стяжки еще находится в смеси, и, в любом случае, перед началом отверждения за счет высыхания.

Другой целью настоящего изобретения является предоставление бетоноотделочной машины для выравнивания оснований пола, которая позволяет получить, просто и посредством единственной операции, поверхностный слой цементной стяжки, который является гладким, соответствующим образом сжатым и идеально выровненным в плоскости, без выполнения операции трамбования по всей поверхности, по которой будут ходить или которая будет выстлана, для каждого типа материала, применяемого в качестве основания.

Другой целью настоящего изобретения является предоставление бетоноотделочной машины для выравнивания оснований пола, которая позволяет значительно уменьшить время обработки и затраты на установку пола, в соответствии с известным уровнем техники.

Дополнительной целью изобретения является предоставление способа изготовления оснований под пол, которые предоставляются посредством вышеуказанной машины.

Эта и другие цели, которые станут очевидны из последующего описания, достигаются посредством бетоноотделочной машины для выравнивания оснований пола в соответствии с пунктом 1 прилагаемой формулы изобретения и посредством способа выравнивания оснований пола в соответствии с пунктом 6 прилагаемой формулы изобретения; дополнительные подробные технические особенности также содержатся в зависимых пунктах формулы.

Преимущественно достаточным является размещение смеси цементной стяжки на всей обрабатываемой поверхности и управление бетоноотделочной машиной для того, чтобы получить посредством единственного этапа обработки и независимо от размера и линейных размеров поверхности, слой цементной стяжки, имеющий желаемую толщину, плотный, идеально выровненный и плоский, так что последующая укладка пола является идеально плоской и/или не содержит неровности, разъединения, трещины или впадины.

Более того, размер бетоноотделочной машины обеспечивает ее прохождение через все внутренние двери квартир, и эта особенность позволяет не поднимать и не двигать машину вручную, чтобы пройти через комнаты, а обеспечивает продолжение выполнения работы при прохождении через проем дверей и по коридорам непрерывно.

Дополнительные характеристики и преимущества бетоноотделочной машины для выравнивания оснований пола, которая является целью настоящего изобретения, станут понятными из описания предпочтительных и иллюстративных, но не ограничивающих, вариантов осуществления машины и из приведенных в подтверждение графических материалов, где:

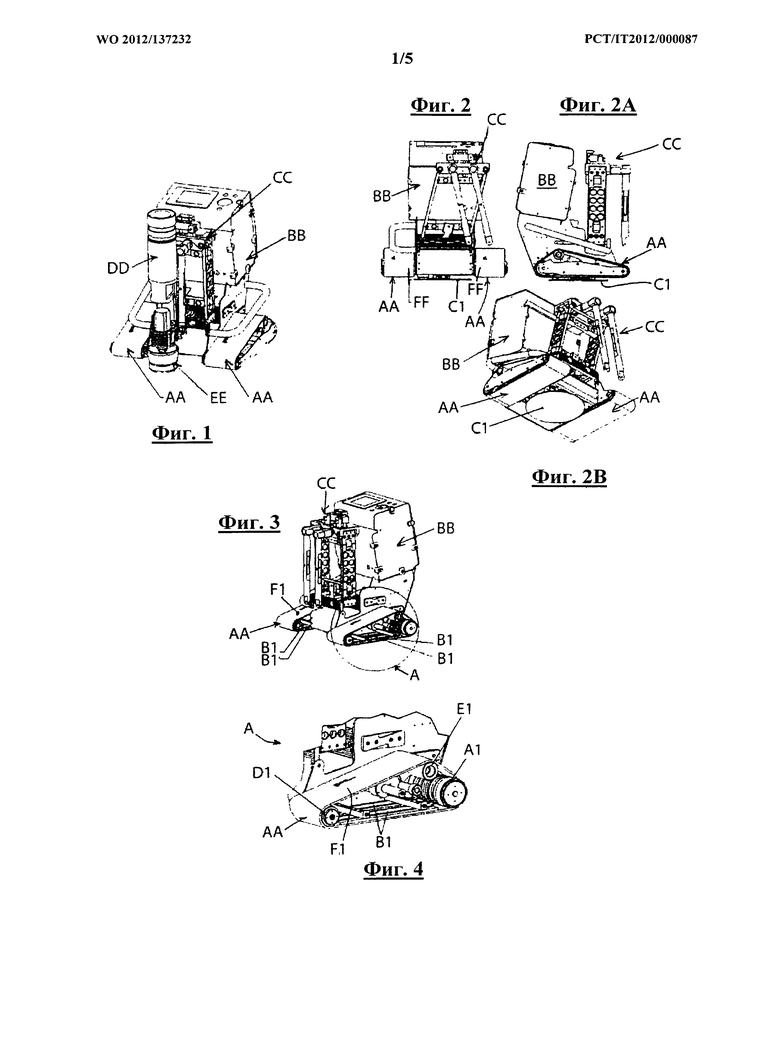

- фиг.1 показывает перспективный вид спереди бетоноотделочной машины для выравнивания оснований пола в первом рабочем положении в соответствии с настоящим изобретением;

- фиг.2, 2A и 2B показывают соответственно два частичных вида сбоку и частичный перспективный вид снизу машины по фиг.1 в соответствии с настоящим изобретением;

- фиг.3 показывает частичный перспективный вид машины по фиг.1;

- фиг.4 показывает увеличенную деталь А по фиг.3 в соответствии с настоящим изобретением;

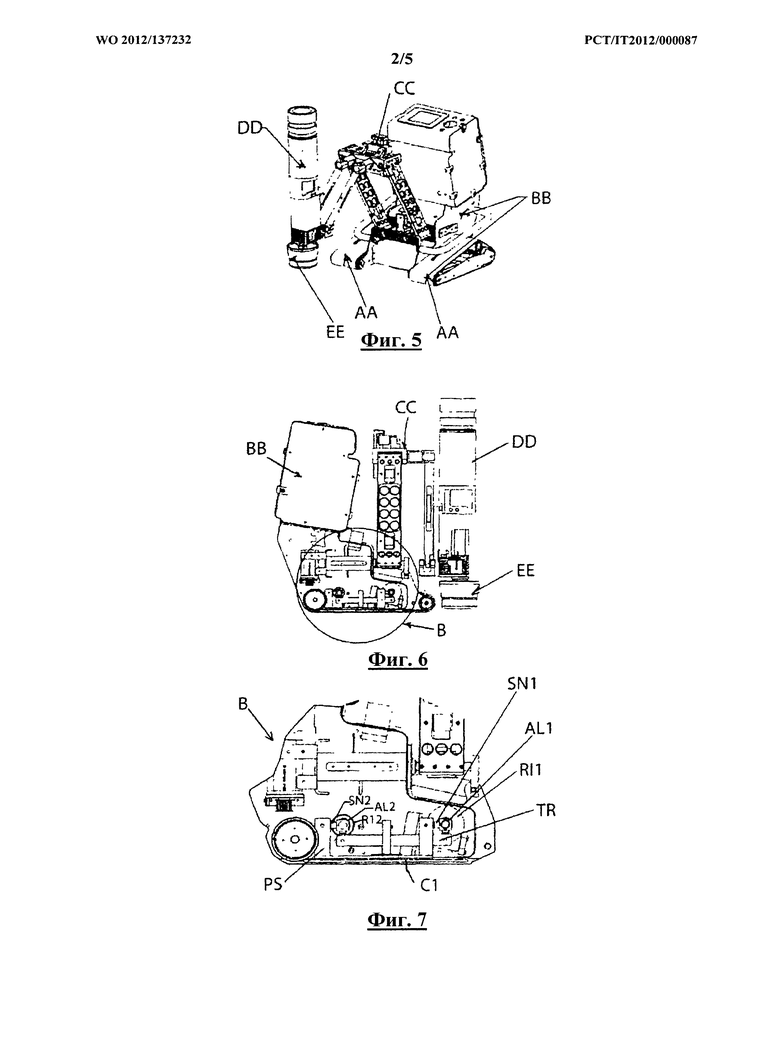

- фиг.5 показывает перспективный вид спереди машины по фиг.1 во втором рабочем положении;

- фиг.6 представляет общий вид сбоку машины по фиг.5;

- фиг.7 показывает увеличенную деталь В по фиг.6 в соответствии с настоящим изобретением;

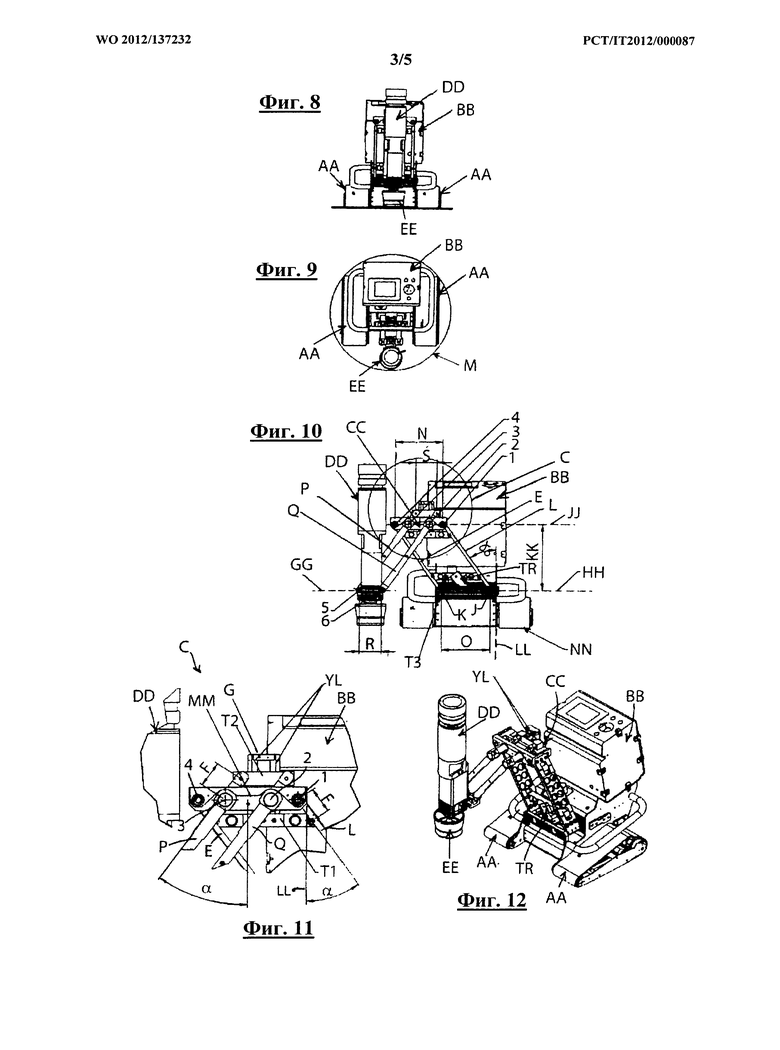

- фиг.8 является видом спереди машины по фиг.1 в соответствии с настоящим изобретением;

- фиг.9 является видом сверху машины по фиг.1 в соответствии с изобретением;

- фиг.10 показывает схематическую диаграмму в дополнительном рабочем положении машины в соответствии с настоящим изобретением;

- фиг.11 показывает увеличенную деталь С по фиг.10 в соответствии с настоящим изобретением;

- фиг.12 является перспективным видом сверху машины по фиг.1 в рабочем положении, показанном на фиг.10, в соответствии с настоящим изобретением;

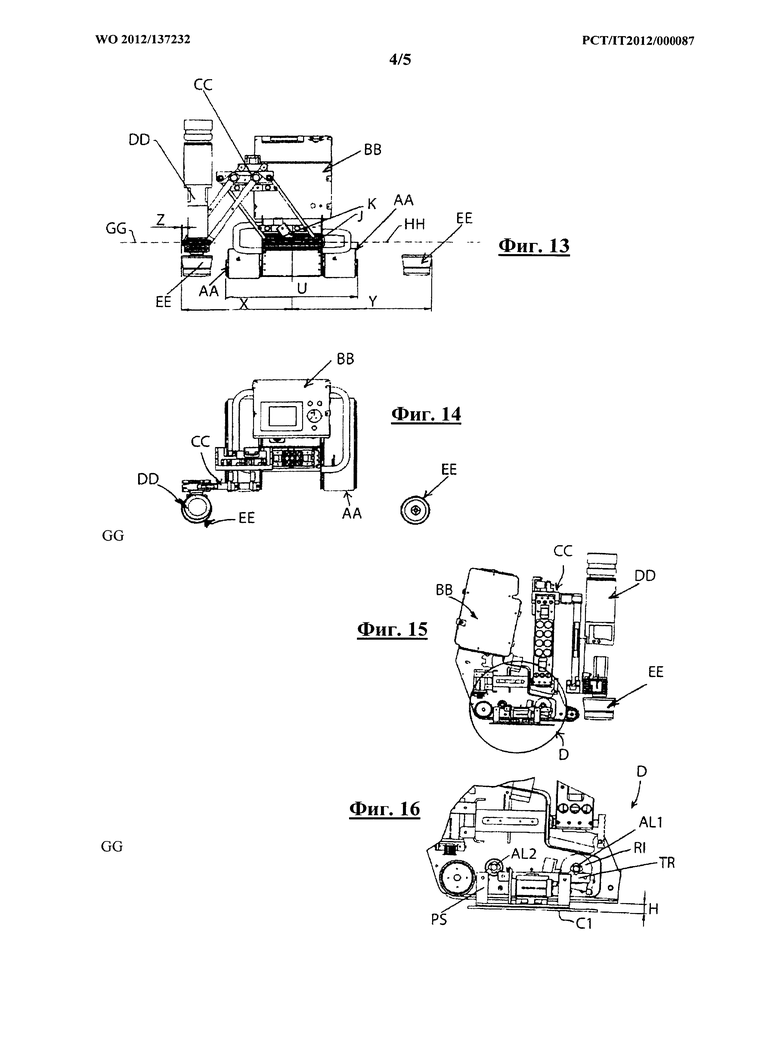

- фиг.13 и 14 показывают дополнительные технологические схемы машины в соответствии с изобретением;

- фиг.15 является частичным видом сбоку машины, показанной на фиг.5, в соответствии с настоящим изобретением;

- фиг.16 показывает увеличенную деталь D по фиг.15 в соответствии с настоящим изобретением;

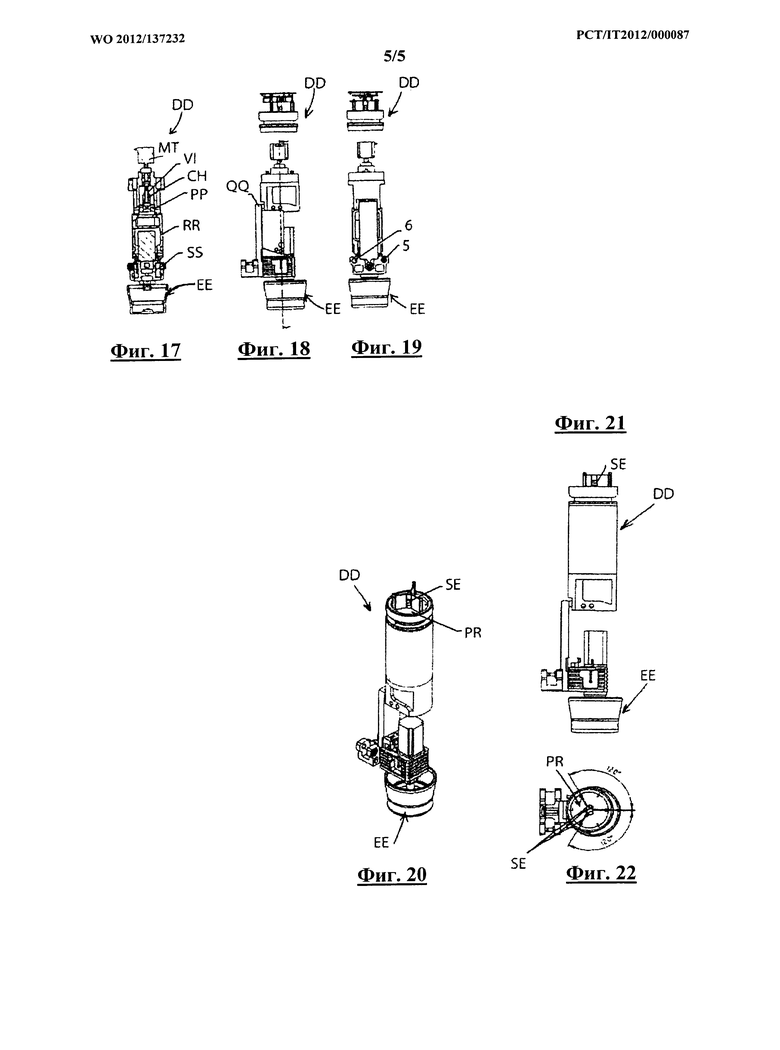

- фиг.17, 18, 19, 20 и 21 показывают перспективные покомпонентные виды и виды в разрезе части машины, показанной на фиг.5, в соответствии с настоящим изобретением;

- фиг.22 является видом в плане сверху части машины, показанной на фиг.17-21, в соответствии с настоящим изобретением.

Со ссылкой на указанные фигуры бетоноотделочная машина для выравнивания оснований пола, которая является целью настоящего изобретения, содержит две гусеничные ленты АА, параллельные друг другу, которые непосредственно двигаются по цементной стяжке для выравнивания, и которые поддерживают и двигают по меньшей мере в двух направлениях машины раму или шасси ВВ, на которых установлен шарнирный рычаг СС; более того, поворотное устройство или регулирующее устройство DD связано, в свою очередь, с указанным шарнирным рычагом СС и содержит в качестве концевого элемента вращающийся инструмент ЕЕ.

Во время движения машины вперед и назад общий вес указанной машины, действует на цементную стяжку в соответствии с общей площадью гусеничных лент АА, каждая из которых опирается на скользящие блоки B1, которые двигаются посредством приводного ролика А1, а также содержат неприводной ролик D1, натяжной ролик Е1 и ленту F1 (как показано на фиг.1, 3, 4 и 5).

Приводной ролик А1 придает движение ленте F1, которая вращается на неприводном ролике D1 и на натяжном ролике Е1, и опирается на скользящие блоки В1, так что касательная приводного ролика А1 является продолжением касательной неприводного ролика D1 (фиг.3-4); кроме того, быстрое смещение неприводного ролика D1 упрощает операции монтажа и демонтажа для технического обслуживания и/или замены ленты F1.

В частности, размер контактной поверхности ленты F1 каждой гусеничной ленты АА между скользящими блоками В1 является таким, что гусеничная лента АА создает определенное давление на цементную стяжку ниже, по меньшей мере, значения от 0,05 до 0,15 кг/см2, поскольку пастообразные малоподвижные смеси, которые образуют цементные стяжки, имеющие различные толщины от 3 до 15 см, имеют сопротивление сжатию между значениями 0,05 и 0,15 кг/см2; это позволяет машине непосредственно двигаться на цементной стяжке также, как это делает такая же машина без погружения в подложку под цементную стяжку и/или не оставляя следов на цементной стяжке.

Машина также содержит плиту С1, расположенную под рамой ВВ машины и между гусеничными лентами АА (фиг.2, 2A, 2B), размер которой является таким, что определенное давление, оказываемое на цементную стяжку, является меньшим, чем по меньшей мере значение в диапазоне 0,05-0,15 кг/см2; плита С1 может также быть перемещена, проходя за пределы плоскости, определенной посредством гусеничных лент АА предопределенных измерений FF для того, чтобы поднять всю раму ВВ машины и чтобы отодвинуть нижнюю поверхность ленты F1 гусеничных лент АА от поверхности цементной стяжки во время изменения направления машины (на самом деле изменение направления происходит посредством выполнения механического вращения рамы ВВ машины, которая во время подъема не создает никакого давления и/или зачистки материала на обработанной цементной стяжке).

Более того, машиной чрезвычайно просто управлять, так как, из-за того, что ось вращения плиты С1 проходит через центр тяжести рамы ВВ машины, опускание указанной плиты С1 ниже нижней поверхности гусеничных лент АА и последующее механическое вращение рамы ВВ машины позволяет направлять указанную выше машину во всех направлениях, включая возможность выполнения полного вращения самой машиной.

Плита С1 связана с первым редуктором RI2, который, в свою очередь, установлен на подъемном мосте PS; более того, подъемный мост PS связан с двумя шарнирными соединениями SN1, SN2, установленными на соответствующих валах AL1, AL2, так что второй редуктор RI1 вращает первый вал AL1, который через соединительный стержень TR производит вращение с такой же угловой скоростью второго вала AL2.

Таким образом, вращение вала AL1 посредством редуктора RI1 приводит к смещению шарниров SN1, SN2, которые, в свою очередь, двигают подъемный мост PS и последовательно плиту С1, пока редуктор RI2 вызывает вращение плиты С1 и затем ориентацию корпуса ВВ машины и всей машины (см., в частности, фиг.6, 7, на которых плита С1 находится в исходном положении, и фиг.15, 16, на которых плита С1 движется в вертикальном направлении на величину Н для контакта с цементной стяжкой).

Шарнирный рычаг СС в состоянии двигать регулирующее поворотное устройство DD и присоединенный инструмент ЕЕ по прямой линии GG, которая параллельна линии НН, при этом последняя соединяет шарниры J, K, которые соединяют шарнирный рычаг СС с рамой ВВ машины (фиг.13-14).

Движение шарнирного рычага СС, начиная из исходного положения, в соответствии с которым габаритные размеры рычага СС регулирующего поворотного устройства DD и инструмента ЕЕ, описывают цилиндр М, в который включена вся машина (фиг.8-9), позволяет инструменту ЕЕ проходить расстояние вдоль линии GG, которое равно расстоянию X+Y, перемещая вес инструмента ЕЕ, регулирующего поворотного устройства DD и такого же шарнирного рычага СС рядом с центром тяжести рамы ВВ машины (фиг.13-14); расстояния X, Y и X+Y являются регулируемыми и в любом случае расстояние X+Y больше, чем вся ширина U рамы ВВ машины, тогда как инструмент ЕЕ имеет габаритные размеры больше, чем любое другое механическое устройство для поддержки регулирующего поворотного устройства DD (которое, таким образом, имеет ширину меньше, чем габаритные размеры инструмента ЕЕ, по меньшей мере, на величину Z).

Кроме того, шарнирный рычаг СС сформирован посредством двух параллелограммов, имеющих стороны соответственно Е, L, N, О и Р, Q, R, S, где длины рычагов Е, L, Р и Q являются равными, длина О равняется длине N, длина R равняется длине S, и шарниры 1, 2, 3 и 4 рычагов Е, L, P, Q размещены на той же прямой линии JJ; при таких условиях прямая линия GG проходит через шарниры 5 и 6 рычагов Р и Q на поворотном устройстве DD, всегда параллельна линии НН, проходящей через шарниры J, К рычагов Е, L на раме ВВ машины, и расстояние КК между линиями JJ и НН изменяется, когда угол а меняется (а является углом между рычагом Е или L и прямой линией LL, перпендикулярной линиям JJ и НН), так как KK=cos α (см. фиг.10, 11 и 12 для подробностей).

Поперечина Т1 шарнирного рычага СС связана с рычагами Е, L на расстоянии F от шарниров 1 и 4 шарнирной поперечины ММ, и поперечина Т2 связана с рычагами Р и Q на том же расстоянии F от шарниров 2 и 3 шарнирной поперечины ММ, пока стойка G шарнирного рычага СС связана с поперечиной Т1 и оборудована линейной направляющей YL, на которой скользит поперечина Т2.

Угловое изменение α между рычагами Е, L и прямой линией LL, которая является перпендикулярной соединяющей поперечине Т2, приводит к смещению поперечины Т1 по отношению к шарнирной поперечине ММ, и поперечина Т1 сообщает поперечине Т2 через направляющую YL такое же смещение.

Тем не менее, так как поперечина Т2 связана с рычагами Р и Q, такая же поперечина Т2 вызывает на указанных рычагах Р и Q угловое смещение, которое равно указанному углу α изменения; фактически угловое движение на предопределенный угол α рычагов Е, L вызывает такое же угловое движение на такой же угол α рычагов Р и Q и, следовательно, прямая линия DD является пространственно параллельной линии НН (тогда как плоскость, содержащая прямую линию НН, является параллельной поверхности NN контакта гусеничных лент АА на цементной стяжке).

Наконец, угловое движение рычагов Е, L создается угловым движением тяги TR, которая связана с поперечиной Т3 шарнирного рычага СС, указанная поперечина ТЗ параллельна поперечинам Т1 и Т2, и шарнирной поперечине ММ; так как тяга TR углового перемещения приводится в движение редукторным двигателем, движение всего шарнирного рычага СС может быть остановлено в любом положении, включая полезное положение, которое отвечает условиям, касающимся исходного положения и перемещения общего веса инструмента ЕЕ регулирующего поворотного устройства DD и рычага СС рядом с центром тяжести рамы ВВ машины.

Регулирующее поворотное устройство или устройство DD обеспечивает непрерывный контроль высоты инструмента ЕЕ согласно плоскости, образованной посредством лазерного проектора известного типа, и точность плоскости, реализуемая посредством указанного непрерывного контроля высоты, является такой, чтобы не оказывать существенное влияние на непрерывность цементной стяжки, несмотря на то, что бетоноотделочная машина способна выполнять более смежные действия.

Контроль высоты выполняется посредством применения по меньшей мере 3 датчиков SE, размещенных на той же плоскости PR и ориентированных, разнесенных друг от друга на 120°, которые способны принимать излучение, создаваемое лазерным источником, исходящее из любого направления (как показано подробно на фиг.20-21-22).

Так как лазерные проекторы обычного типа создают плоскость, которая имеет различную толщину (от 2 до 10 мм), в зависимости от расстояния между лазерным источником и точкой считывания (в отличие от идеальной плоскости, которая должна иметь нулевую толщину) регулирующее поворотное устройство DD позволяет достигнуть значительных уровней точности (порядка десятых долей миллиметра) для выполнения основания пола (для выполнения основания пола нельзя принять отклонения 2-10 мм между множеством точек, являющихся прилегающими и/или находящихся рядом друг с другом) с применением вышеуказанных датчиков SE.

На самом деле, каждый датчик SE измеряет изменение интенсивности лазерного излучения по толщине плоскости, созданной посредством известного лазерного проектора, и диаграмма интенсивности V излучения в качестве функции высоты W имеет форму, которая обнаруживается инструментально.

Следовательно, посредством анализа пика излучения и посредством разработки системы вычисления, способной вычислить две полу-области AR1, AR2 пика, возможным является получить направление, в соответствии с которым датчик SE будет подвинут посредством вычисления переменной W высоты (реагирующей на пик излучения), предполагая, что AR1=AR2, и принимая во внимание тот факт, что интенсивность V излучения, направление движения датчика SE и переменная W высоты появляются в интегральном расчете областей AR1 и AR2.

Таким образом, система не зависит ни от толщины плоскости излучения, созданной лазером, ни от интенсивности лазерного излучения.

Таким образом, микропроцессорная система управления обрабатывает информацию, исходящую от датчиков SE, и генерирует команду для активации мотора МТ поворотного устройства DD для регулировки непрерывной высоты таким образом, что инструмент ЕЕ выполняет предоставляемую работу и в состоянии создать цементную стяжку, которая является идеально плоской.

В частности, двигатель МТ вращает червячный винт VI, который вращается внутри спирали СН, создавая смещение корпуса РР по отношению к опоре QQ; корпус РР связан посредством средней части корпуса RR и шпинделя SS с инструментом ЕЕ, тогда как опора QQ является составной частью концевых шарниров 5 и 6 рычагов Р и Q на раме поворотного устройства DD (фиг.17-18-19). Следовательно, смещение инструмента ЕЕ всегда относится к плоскости NN контакта между гусеничными лентами АА и цементной стяжкой пола.

Указанная цементная стяжка является, таким образом, по существу выполненной с применением следующего способа.

Во-первых, лазер известного типа, оборудованный опорой, располагают на предварительно заданной высоте и направляют в соответствии с желаемой плоскостью, где будет выполнена цементная стяжка, также в соответствии с плоскостью, определяемой на строительной площадке.

Далее, бетоноотделочная машина согласно настоящему изобретению посредством операции фрезерования, выполняемой посредством объединения скорости вращающегося инструмента ЕЕ, его вращение в обратном направлении и смещения шарнирного рычага СС, а также посредством непрерывного контроля высоты указанного инструмента ЕЕ, который выполнен посредством регулирующего поворотного устройства DD, в состоянии создать плоскость, всегда параллельную контрольной плоскости, предварительно определенной лазерным источником.

Скорость вращения инструмента ЕЕ, которая является программируемой в соответствии с изобретением, создает относительную скорость между указанным инструментом ЕЕ (ротационное резальное устройство) и цементной стяжкой таким образом, чтобы получить обработанную поверхность, точность которой предельно выше, чем та, которую можно было получить посредством ручной или механической операции трамбования.

Следовательно, применяя машину согласно изобретению, реализация параллельных маяков, которые позволяют создать непрерывную плоскость в соответствии с уровнем техники, не является обязательной, так же как и нет необходимости в распределении смешанного материала в маяках, так как операция наполнения заменена простой подачей смеси на цементную стяжку в необходимых количествах.

Более того, операция фрезерования, выполняемая бетоноотделочной машиной, заменяет обычную операцию выравнивания основания пола, таким образом значительно улучшая точность плоскостности цементной стяжки.

Наконец, поскольку применяя машину в соответствии с изобретением отделочную операция выполняют одновременно с операцией фрезерования, и всегда обеспечивают непрерывный контроль в определении плоскости, представляется возможным полностью избежать всех неточностей, возникающих в результате механической или выполняемой в ручную отделочной операции; кроме того, геометрия резального устройства создает крутящие моменты силы, равнодействующие которых создают локализованное прессование цементной стяжки, одновременно смещая смешанный материал во время обработки цементной стяжки.

Изобретение, задуманное таким образом, допускает многочисленные модификации и вариации, все из которых подпадают под объем прилагаемой формулы изобретения; также все детали могут быть заменены другими элементами, которые являются технически эквивалентными, и, наконец, применяемые материалы, при условии что они совместимы со специфическим применением, так же как и измерения, могут быть любыми в соответствии с требованиями и в соответствии с уровнем техники.

Там, где упомянутые признаки и методы в любом пункте формулы изобретения сопровождаются ссылочными позициями, указанные ссылочные позиции были включены только с единственной целью повышения понимания формулы изобретения и, соответственно, такие ссылочные позиции не ограничивают понимание каждого элемента, который идентифицирован в качестве примера посредством таких ссылочных позиций.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕТОНООТДЕЛОЧНАЯ МАШИНА ДЛЯ ВЫРАВНИВАНИЯ ОСНОВАНИЙ ПОЛА | 2012 |

|

RU2589776C2 |

| СПОСОБ СОЗДАНИЯ СТЯЖКИ ПОЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2024 |

|

RU2838178C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМИРОВАНИЯ СТРУЖЕЧНО-ЦЕМЕНТНЫХ ПЛИТ | 2003 |

|

RU2263025C2 |

| БЕТОНООГДЕЛОЧНАЯ МАШИНА | 1967 |

|

SU196928A1 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОГО ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ОБЪЕКТА | 2007 |

|

RU2424904C2 |

| МАШИНА ДЛЯ ПОДКОПА ТРУБОПРОВОДА И ГУСЕНИЧНОЕ ХОДОВОЕ УСТРОЙСТВО | 1996 |

|

RU2114253C1 |

| ПОДЪЕМНИК ДЛЯ АВТОМОБИЛЕЙ | 2000 |

|

RU2184074C1 |

| УСТАНОВКА ДЛЯ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 1997 |

|

RU2201858C2 |

| МАШИНА ДЛЯ ВСКРЫТИЯ ТРУБОПРОВОДА И РАБОЧИЙ ОРГАН | 1997 |

|

RU2112841C1 |

| УСТРОЙСТВО И СПОСОБ КОНТРОЛЯ ШИН | 2017 |

|

RU2728848C2 |

Бетоноотделочная машина для выравнивания оснований пола, содержащая раму или шасси (ВВ), к которым присоединены средства (АА) опоры и перемещения рамы (ВВ) машины в по меньшей мере двух направлениях, и средства (СС) опоры и перемещения устройства (DD) для фрезерования; при этом устройство (DD) для фрезерования содержит в качестве концевого элемента вращающийся инструмент (ЕЕ) для выравнивания и разглаживания субстрата цементной стяжки для получения обработанной поверхности, на которую положат пол. В частности, устройство (DD) для фрезерования содержит контрольные средства для контроля высоты указанного вращающегося инструмента (ЕЕ) относительно поверхности цементной стяжки и относительно плоскости, созданной лазерным источником. 2 н. и 2 з.п. ф-лы, 22 ил.

1. Бетоноотделочная машина для выравнивания оснований пола, содержащая опорную раму или корпус (BB), средства (AA) опоры и транспортировки рамы (BB) по меньшей мере в двух направлениях, соединенные с указанной рамой (BB), и средства (AA) опоры и транспортировки для сдвига по меньшей мере одного устройства (DD) для фрезерования, которые также прикреплены к указанной раме (BB), при этом указанное устройство (DD) для фрезерования содержит в качестве концевой части по меньшей мере один вращающийся инструмент (EE) для выравнивания и разглаживания основания пола для того, чтобы получить обработанную поверхность с возможностью размещения на ней по меньшей мере одного типа покрывающей поверхности, где указанное устройство (DD) для фрезерования содержит контрольные средства для контроля высоты указанного вращающегося инструмента (EE) относительно поверхности основания пола и относительно плоскости, созданной лазерным источником, и где указанный вращающийся инструмент или резальное устройство (EE) имеет программируемую скорость вращения, которая создает относительную скорость между указанным инструментом (EE) и указанной поверхностью основания пола для получения высокоточной обработанной поверхности, при этом скорость вращения вращающегося инструмента (EE) объединена со смещением опорных и транспортировочных средств (CC), а также с контролем высоты указанного вращающегося инструмента (EE), выполняемым посредством контрольных средств, для создания плоскости, всегда параллельной контрольной плоскости, предварительно созданной лазерным источником, отличающаяся тем, что указанные контрольные средства содержат по меньшей мере три датчика (SE), установленные на плоскости (PR), разнесенные друг от друга и ориентированные в разных направлениях на 120°, при этом указанные датчики (SE) способны принять в любом направлении излучение, создаваемое указанным лазерным источником, при этом каждый из датчиков (SE) способен измерять изменение интенсивности лазерного излучения по толщине указанной плоскости, созданной указанным лазерным источником, и изменение интенсивности излучения (V) относительно высоты (W) указанного датчика (SE) и указанного вращающегося инструмента (EE), получая направление движения указанного датчика (SE).

2. Бетоноотделочная машина по меньшей мере по п.1, отличающаяся тем, что электронная система управления обрабатывает информацию, поступающую от указанных датчиков (SE), и создает команду для управления мотором (MT), выполняющим непрерывную регулировку высоты указанного устройства (DD) для фрезерования и указанного вращающегося устройства (EE).

3. Бетоноотделочная машина по меньшей мере по одному из предыдущих пунктов, отличающаяся тем, что указанный двигатель (TM) приводит в движение червячный винт (VI), который вращается внутри гайки (CH) винтовой передачи, создавая движение первого корпуса (PP), связанного посредством по меньшей мере одного шпинделя (SS) с указанным вращающимся инструментом (EE), относительно опорного второго корпуса (QQ), который является составной частью указанных средств (AA) опоры и транспортировки устройства (DD) для фрезерования, так что движение указанного вращающегося инструмента (EE) всегда происходит относительно плоскости (NN) контакта между указанными средствами (AA) опоры и транспортировки рамы или корпуса (BB) машины и поверхностью основания пола.

4. Способ выравнивания и разглаживания оснований полов, включающий следующие этапы:

- размещение лазерного источника на заданной высоте и ориентирование указанного лазерного источника в соответствии с заданной плоскостью, на которой будет выполнено основание пола;

- измерение с помощью по меньшей мере трех датчиков (SE), установленных на плоскости (PR), разнесенных друг от друга и ориентированных в разных направлениях на 120° и которые способны принимать излучение, создаваемое указанным лазерным источником, в любом направлении и измерять изменение интенсивности указанного излучения по толщине указанной заданной плоскости, созданной указанным лазерным источником;

- измерение интенсивности (V) излучения, получаемого указанными датчиками (SE) и создаваемого указанным лазерным источником, в зависимости от положения по меньшей мере одного из указанных датчиков (SE), при этом указанное положение определяют в том же направлении высоты (W) указанного вращающегося инструмента (EE), при этом указанная высота (W) равна расстоянию между указанным вращающимся инструментом (EE) и плоскостью поверхности основания пола;

- анализ пика указанной интенсивности (V) излучения;

- вычисление областей (AR1, AR2), смежных с указанным пиком интенсивности (V) излучения;

- вычисление указанного положения по меньшей мере одного из указанных датчиков (SE) на указанной высоте (W), при этом указанное положение соответствует указанному пику интенсивности (V) излучения, и указанное вычисление выполняют, предполагая, что AR1=AR2, и зная указанную интенсивность (V) излучения в зависимости от положения указанного по меньшей мере одного датчика (SE) и длину вдоль указанной высоты (W) указанного по меньшей мере одного датчика (SE);

- получение направления движения указанного по меньшей мере одного датчика (SE) для достижения указанного положения, соответствующего максимальной интенсивности излучения, тем самым получая плоскость, всегда параллельную указанной заданной плоскости, созданной указанным лазерным источником,

отличающийся тем, что включает следующие этапы:

- программирование скорости вращения вращающегося устройства (EE) для создания заданной относительной скорости между вращающимся инструментом (EE) и основанием пола и

- объединение указанной заданной относительной скорости с вращением в обратном направлении вращающегося инструмента (EE) и с высотой (W) указанного вращающегося инструмента (EE) для получения плоскости, всегда параллельной контрольной плоскости, ранее созданной лазерным источником.

| US 20080031687 A1, 07.02.2008 | |||

| DE 4243269 A1, 23.06.1994 | |||

| Автоматический станок для изготовления секундных стрелок | 1937 |

|

SU53825A1 |

| Штукатурная станция | 1990 |

|

SU1783094A1 |

Авторы

Даты

2016-06-27—Публикация

2012-03-26—Подача