Область техники

Настоящая заявка относится к абразивным изделиям и в частности к склеенным абразивным изделиям, подходящим для осуществления операций высокоскоростного шлифования.

Уровень техники

Абразивные инструменты, в целом, изготавливают таким образом, чтобы внутри связующего материала содержались абразивные зерна, обеспечивающие удаление материала. В таких абразивных инструментах можно применять суперабразивные зерна (например, алмаза или кубического нитрида бора (КНБ)) или полученные с использованием затравки (или даже без нее) абразивные зерна спеченного золя-геля оксида алюминия, также называемые абразивными зернами микрокристаллического альфа-оксида алюминия (МСА). Связующий материал может представлять собой органические материалы, такие как смола, или неорганический материал, такой как стекло или стекловидный материал. В частности, склеенные абразивные инструменты, в которых используют стекловидный связующий материал, содержащий зерна МСА или суперабразивные зерна, относятся к коммерчески значимым шлифующим инструментам.

Для изготовления определенных склеенных абразивных инструментов, в частности тех, в которых используют стекловидный связующий материал, требуются высокотемпературные процессы, часто проводимые при температурах, составляющих порядка 1100°C или более, что может оказывать отрицательное воздействие на абразивные зерна МСА. Фактически, было обнаружено, что при указанных повышенных температурах, необходимых для изготовления абразивного инструмента, связующий материал может вступать во взаимодействие с абразивными зернами, в частности с зернами МСА, и повреждать целостность абразива, что приводит к снижению заострения зерен и рабочих характеристик. Соответственно, в промышленности стараются снижать температуры изготовления, требуемые для получения связующего материала, для ограничения высокотемпературного разложения абразивных зерен во время процесса изготовления.

Например, для снижения уровня взаимодействия зерен МСА и стекловидного связующего материала в патенте США №4543107 предложена связующая композиция, подходящая для обжига при температуре до примерно 900°C. В качестве альтернативного подхода в патенте США №4898597 предложена связующая композиция, содержащая по меньшей мере 40% спеченных материалов, подходящая для обжига при температуре до примерно 900°C. Другие подобные склеенные абразивные изделия, в которых используют связующие материалы, которые можно получать при температурах ниже 1000°C, включают изделия, предложенные в патенте США №5203886, патенте США №5401284, патенте США №5536283 и патенте США №6702867. Таким образом, в промышленности по-прежнему существует потребность в улучшении характеристик указанных склеенных абразивных изделий.

Приведенные выше стекловидные материалы не всегда подходят для операций высокоскоростного шлифования. Как правило, для операций высокоскоростного шлифования требуются абразивные изделия, изготовленные при температурах спекания, превышающих 1100°C, за счет чего абразивное изделие может выдерживать нагрузку, возникающую во время операций высокоскоростного шлифования. В промышленности сохраняется потребность в усовершенствованных склеенных абразивных изделиях.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение станет более понятным, а его многочисленные признаки и преимущества станут понятны специалистам в данной области техники при ознакомлении с прилагаемыми чертежами.

На ФИГ. 1 приведен график зависимости средней мощности (кВт) от скорости удаления материала (мм3/с/мм) для традиционных склеенных абразивных изделий и абразивного изделия согласно одному из вариантов реализации.

На ФИГ. 2 приведен график зависимости G-отношения (объем удаляемого материала/уровень износа круга) от скорости удаления материала (мм3/с/мм) для традиционных склеенных абразивных изделий и абразивного изделия согласно одному из вариантов реализации.

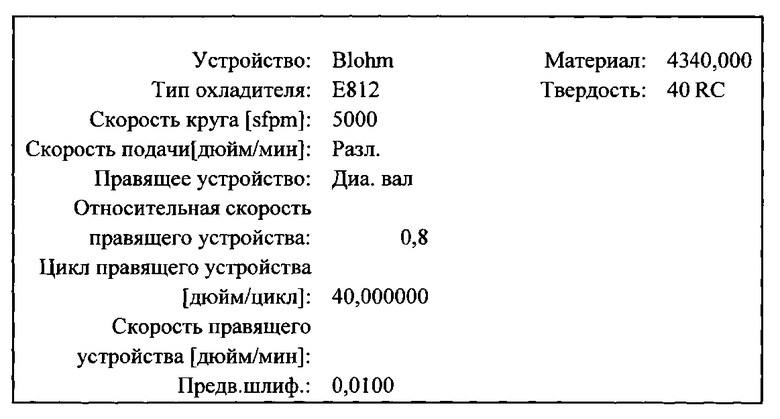

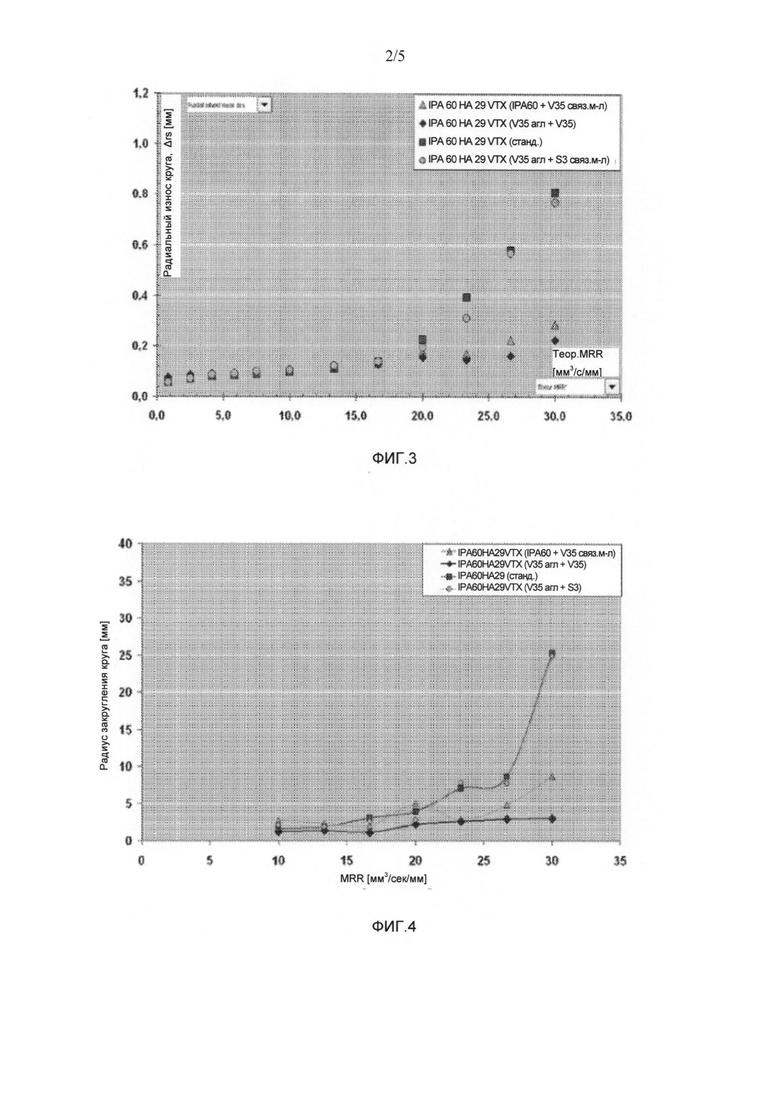

На ФИГ. 3 приведен график зависимости радиального износа круга (Δrs в мм) от скорости удаления материала (мм3/с/мм) для традиционных склеенных абразивных изделий и абразивного изделия согласно одному из вариантов реализации.

На ФИГ. 4 приведен график зависимости радиуса закругления кромки (мм) от скорости удаления материала (мм3/с/мм) для традиционных склеенных абразивных изделий и абразивного изделия согласно одному из вариантов реализации.

На ФИГ. 5 и 6 проиллюстрирована потеря формы традиционных склеенных абразивов и абразивного изделия согласно одному из вариантов реализации.

На ФИГ. 7 приведен график зависимости фактической скорости удаления материала от теоретической скорости удаления материала для традиционных склеенных абразивных изделий и абразивного изделия согласно одному из вариантов реализации.

На ФИГ. 8 приведен график зависимости шероховатости поверхности (Ra) от скорости удаления материала для традиционных склеенных абразивных изделий и абразивного изделия согласно одному из вариантов реализации.

На ФИГ. 9 приведена столбчатая диаграмма, на которой изображена максимальная скорость удаления материала (дюйм3/мин/дюйм) для традиционных склеенных абразивных изделий и абразивного изделия согласно одному из вариантов реализации.

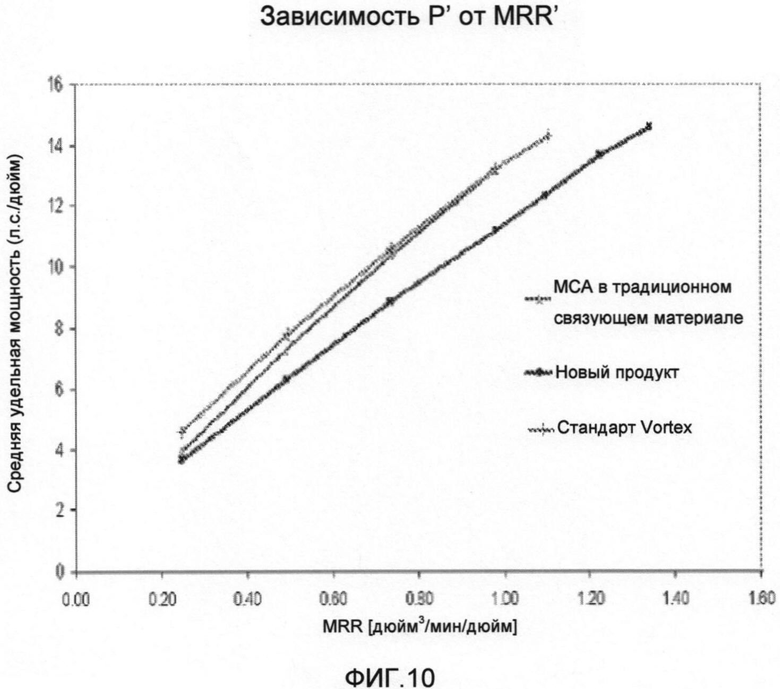

На ФИГ. 10 приведен график зависимости средней удельной мощности (л.с./дюйм) от скорости удаления материала (дюйм3/мин/дюйм) для традиционных склеенных абразивных изделий и абразивных изделия согласно одному из вариантов реализации.

Использование одинаковых условных символов на разных чертежах указывает на схожие или идентичные элементы.

ПОДРОБНОЕ ОПИСАНИЕ

Следующее описание относится к склеенным абразивным изделиям, которые могут подходить для шлифования и придания формы заготовкам. Следует отметить, что склеенные абразивные изделия согласно вариантам реализации настоящего изобретения могут включать абразивные частицы, расположенные в связующем материале. Подходящие способы применения склеенных абразивных изделий согласно вариантам реализации настоящего изобретения включают операции шлифования, включая, например, бесцентровое шлифование, цилиндрическое шлифование, шлифование коленчатых валов, различные операции плоского шлифования, операции шлифования втулок подшипников или зубчатых колес, глубинное шлифование и различные применения для инструментов.

Согласно одному из вариантов реализации способ изготовления склеенного абразивного изделия согласно одному из вариантов реализации начинают с получения смеси подходящих соединений и компонентов для образования связующего материала. Связующий материал можно получать из неорганического материала, такого как оксидные соединения. Например, один из подходящих оксидов может включать оксид кремния (SiO2). Согласно одному из вариантов реализации связующий материал можно получать из оксида кремния, содержание которого составляет не более чем примерно 62 масс. % от общей массы связующего материала. В других вариантах реализации содержание оксида кремния может быть более низким, например, не более чем примерно 60 масс. %, не более чем примерно 59 масс. % или даже не более чем примерно 58 масс. %. Кроме того, в конкретных вариантах реализации связующий материал можно получать из оксида кремния, содержание которого составляет по меньшей мере примерно 45 масс. %, по меньшей мере примерно 47 масс. %, по меньшей мере примерно 48 масс. % или даже по меньшей мере примерно 49 масс. %, по меньшей мере примерно 50 масс. %, по меньшей мере примерно 52 масс. % от общей массы связующего материала. Следует понимать, что количество оксида кремния может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Связующий материал также может включать определенное количество оксида алюминия (Al2O3). Например, связующий материал может включать по меньшей мере примерно 9 масс. % оксида алюминия от общей массы связующего материала. В других вариантах реализации количество оксида алюминия может составлять по меньшей мере примерно 10 масс. %, по меньшей мере примерно 11 масс. % или даже примерно 12 масс. %. В определенных случаях связующий материал может содержать оксид алюминия в количестве не более чем примерно 20 масс. %, не более чем примерно 18 масс. %, не более чем примерно 16 масс. % или даже не более чем примерно 15 масс. % от общей массы связующего материала. Следует понимать, что количество оксида алюминия может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

В определенных случаях связующий материал можно получать при конкретном соотношении количества оксида кремния, измеренного в массовых процентах, и количества оксида алюминия, измеренного в массовых процентах. Например, соотношение оксида кремния и оксида алюминия можно описать как результат деления содержания оксида кремния в массовых процентах на содержание оксида алюминия в массовых процентах, входящих в состав связующего материала. Согласно одному из вариантов реализации соотношение оксида кремния и оксида алюминия может составлять не более чем примерно 5. В других случаях соотношение оксида кремния и оксида алюминия в связующем материале может составлять не более чем примерно 4,8, не более чем примерно 4,6, не более чем примерно 4,5. Кроме того, связующий материал можно получать таким образом, чтобы соотношение содержания оксида кремния в массовых процентах и оксида алюминия в массовых процентах составляло по меньшей мере примерно 1,8, например, по меньшей мере примерно 2, по меньшей мере примерно 2,2 или даже по меньшей мере примерно 2,5. Следует понимать, что общее количество оксида алюминия и оксида кремния может находиться в диапазоне между любым минимальным и максимальным значениями, отмеченными выше.

Согласно одному из вариантов реализации связующий материал можно получать из определенного количества оксида бора (В2О3). Например, связующий материал может содержать не более чем примерно 20 масс. % оксида бора от общей массы связующего материала. В других случаях количество оксида бора может быть более низким, таким как не более чем примерно 19 масс. %, не более чем примерно 18 масс. %, не более чем примерно 17 масс. % или даже не более чем примерно 16 масс. %. Кроме того, связующий материал можно получать из оксида бора, количество которого составляет по меньшей мере примерно 10 масс. %, например, по меньшей мере примерно 12 масс. %, по меньшей мере примерно 13 масс. % или даже по меньшей мере примерно 14 масс. % от общей массы связующего материала. Следует понимать, что количество оксида бора может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Согласно одному из вариантов реализации связующий материал можно получать таким образом, чтобы общее содержание (т.е. сумма) оксида бора в массовых процентах и оксида кремния в массовых процентах в связующем материале составляло не более чем примерно 80 масс. % от общей массы связующего материала. В других случаях общее содержание оксида кремния и оксида бора может составлять не более чем примерно 78 масс. %, например, не более чем примерно 76 масс. % или даже не более чем примерно 74 масс. %. Согласно одному конкретному варианту реализации общее содержание оксида кремния и оксида бора в массовых процентах может составлять по меньшей мере примерно 60 масс. %, например, по меньшей мере примерно 66 масс. %, по меньшей мере примерно 68 масс. % или даже по меньшей мере примерно 70 масс. % от общей массы связующего материала. Следует понимать, что общее содержание оксида кремния и оксида бора в массовых процентах в связующем материале может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Кроме того, в определенных случаях количество оксида кремния в связующем материале, измеренное в массовых процентах, может превышать количество оксида бора. Следует отметить, что количество оксида кремния может быть по меньшей мере примерно в 1,5 раза выше, по меньшей мере примерно в 1,7 раза выше, по меньшей мере примерно в 1,8 раза выше, по меньшей мере примерно в 1,9 раза выше, по меньшей мере примерно в 2,0 раза выше или даже по меньшей мере примерно в 2,5 раза выше количества оксида бора. Кроме того, в одном из вариантов реализации содержание оксида кремния в связующем материале может быть не более чем примерно в 5 раз выше, например, не более чем примерно в 4,5 раза выше или даже не более чем примерно в 4 раза выше содержания оксида бора. Следует понимать, что разница содержания оксида кремния и оксида бора может находиться в диапазоне от любого минимального до любого максимального значения, отмеченного выше.

Согласно одному из вариантов реализации связующий материал можно получать по меньшей мере из одного оксидного соединения щелочного металла (R2O), где R представляет собой металл, выбранный из элементов группы IA Периодической таблицы элементов. Например, связующий материал можно получать из оксидного соединения щелочного металла (R2O), выбранного из группы соединений, включающей оксид лития (Li2O), оксид натрия (Na2O), оксид калия (K2O) и оксид цезия (Cs2O), и их комбинации.

Согласно одному из вариантов реализации связующий материал можно получать из оксидных соединений щелочных металлов, общее содержание которых может составлять не более чем примерно 20 масс. % от общей массы связующего материала. В других склеенных абразивных изделиях согласно вариантам реализации, описанным в настоящей заявке, общее содержание оксидных соединений щелочных металлов может составлять не более чем примерно 19 масс. %, не более чем примерно 18 масс. %, не более чем примерно 17 масс. %, не более чем примерно 16 масс. % или даже не более чем примерно 15 масс. %. Кроме того, в одном из вариантов реализации общее содержание оксидных соединений щелочных металлов в связующем материале может составлять по меньшей мере примерно 5 масс. %, например, по меньшей мере примерно 7 масс. %, по меньшей мере примерно 9 масс. %, по меньшей мере примерно 11 масс. % или даже по меньшей мере примерно 12 масс. %. Следует понимать, что общее содержание оксидных соединений щелочных металлов в связующем материале может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Согласно одному конкретному варианту реализации связующий материал можно получать не более чем примерно из 4 различных оксидных соединений щелочных металлов (R2O), отмеченных выше. Фактически, связующие материалы могут содержать не более чем примерно 3 оксидных соединений щелочных металлов. В одном конкретном варианте реализации связующий материал можно получать по меньшей мере из 2 оксидных соединений щелочных металлов.

Согласно одному конкретному варианту реализации содержание оксида натрия может превышать содержание (в массовых процентах) оксида лития или оксида калия. В более конкретных случаях общее содержание оксида натрия, измеренное в массовых процентах, может превышать суммарное содержание оксида лития и оксида калия, измеренное в массовых процентах. Кроме того, в одном из вариантов реализации количество оксида лития может превышать содержание оксида калия.

Согласно одному из вариантов реализации общее содержание оксидных соединений щелочных металлов, измеренное в массовых процентах, в получаемом связующем материале может быть меньше содержания (измеренного в массовых процентах) оксида бора в связующем материале. Фактически, в определенных случаях соотношение общего содержания оксидных соединений щелочных металлов в массовых процентах и содержания оксида бора в массовых процентах (R2O/B2O3) в связующем материале может находиться в диапазоне от примерно 0,7 до примерно 1,5, например, в диапазоне от примерно 0,7 до примерно 1,3 или даже в диапазоне от примерно 0,7 до примерно 1,1.

Связующий материал можно получать из определенного количества соединений щелочноземельных металлов (RO), где R представляет собой элемент группы IIA Периодической таблицы элементов. Например, связующий материал может содержать оксидные соединения щелочноземельных металлов, такие как оксид кальция (CaO), оксид магния (MgO), оксид бария (BaO) или даже оксид стронция (SrO).

Согласно одному из вариантов реализации связующий материал можно получать из не более чем примерно 3 масс. % оксидных соединений щелочноземельных металлов от общей массы связующего материала. В других случаях связующий материал можно получать из более низкого количества оксидных соединений щелочноземельных металлов, такого как не более чем примерно 2,8 масс. %, не более чем примерно 2,2 масс. %, не более чем примерно 2 масс. %, не более чем примерно 1,8 масс. %, не более чем примерно 1,3 масс. % или даже не более чем примерно 1 масс. %. Кроме того, согласно одному из вариантов реализации содержание одного или более оксидных соединений щелочноземельных металлов в связующем материале может составлять по меньшей мере примерно 0,2 масс. %, например, по меньшей мере примерно 0,3 масс. %, по меньшей мере примерно 0,5 масс. % или даже по меньшей мере примерно 0,6 масс. % от общей массы связующего материала. Следует понимать, что количество оксидных соединений щелочноземельных металлов в связующем материале может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Согласно одному из вариантов реализации связующий материал можно получать не более чем из 3 различных оксидных соединений щелочноземельных металлов. Фактически, связующий материал может содержать не более чем 2 различных оксидных соединения щелочноземельных металлов или даже не более чем примерно 1 оксидное соединение щелочноземельного металла.

В одном из вариантов реализации связующий материал может содержать оксид кальция в количестве, превышающем количество оксида магния. Кроме того, количество оксида кальция в связующем материале может превышать содержание любого другого оксидного соединения щелочноземельного металла в связующем материале.

Связующий материал можно получать из комбинации оксидных соединений щелочных металлов (R2O) и оксидных соединений щелочноземельных металлов (RO) таким образом, что общее их содержание составляет не более чем примерно 20 масс. % от общей массы связующего материала. В других вариантах реализации общее содержание оксидных соединений щелочных металлов и оксидных соединений щелочноземельных металлов в связующем материале может составлять не более чем примерно 19 масс. %, например, не более чем примерно 18 масс. % или даже не более чем примерно 17 масс. %. Тем не менее, в конкретных вариантах реализации общее содержание оксидных соединений щелочных металлов и соединений щелочноземельных металлов в связующем материале может составлять по меньшей мере примерно 7 масс. %, например, по меньшей мере примерно 8 масс. %, по меньшей мере примерно 10 масс. %, по меньшей мере примерно 11 масс. % или даже по меньшей мере примерно 12 масс. %. Следует понимать, что общее содержание оксидных соединений щелочных металлов и соединений щелочноземельных металлов в связующем материале может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Согласно одному из вариантов реализации связующий материал можно получать таким образом, чтобы общее содержание оксидных соединений щелочных металлов в связующем материале превышало общее содержание оксидных соединений щелочноземельных металлов. В одном конкретном варианте реализации связующий материал можно получать таким образом, чтобы соотношение общего содержания (в массовых процентах) оксидных соединений щелочных металлов и общего содержания оксидных соединений щелочноземельных металлов в массовых процентах (R2O:RO) находилось в диапазоне от примерно 5:1 до примерно 18:1. В других вариантах реализации соотношение общего содержания оксидных соединений щелочных металлов в массовых процентах и общего содержания оксидных соединений щелочноземельных металлов в массовых процентах в связующем материале может находиться в диапазоне от примерно 6:1 до примерно 17:1, например, в диапазоне от примерно 7:1 до примерно 17:1 или даже в диапазоне от примерно 8:1 до примерно 17:1.

Согласно одному из вариантов реализации связующий материал можно получать из оксида фосфора, количество которого составляет не более чем примерно 3 масс. % от общей массы связующего материала. В других определенных случаях связующий материал может содержать не более чем примерно 2,5 масс. %, например, не более чем примерно 2 масс. %, не более чем примерно 1,5 масс. %, не более чем примерно 1 масс. %, не более чем примерно 0,8 масс. %, не более чем примерно 0,5 масс. % или даже не более чем примерно 0,2 масс. % оксида фосфора от общей массы связующего материала. Фактически, в определенных случаях связующий материал может по существу не содержать оксид фосфора. Подходящее содержание оксида фосфора может улучшать определенные характеристики и свойства шлифования, описанные в настоящей заявке.

Согласно одному из вариантов реализации связующий материал можно получать из композиции, содержащей не более чем примерно 1 масс. % определенных оксидных соединений, включая, например, оксидные соединения, такие как MnO2, ZrSiO2, CoAl2O4 и MgO. Фактически, в конкретных вариантах реализации связующий материал может по существу не содержать оксидные соединения, выбранные из группы, включающей MnO2, ZrSiO2, CoAl2O4 и MgO.

В дополнение к введению связующего материала в состав смеси способ получения склеенного абразивного изделия может дополнительно включать введение определенного абразивного дисперсного материала. В определенных случаях смесь, применяемая для изготовления абразивного изделия, может включать комбинацию различных типов абразивных дисперсных материалов, включая, например, комбинацию неагломерированных абразивных частиц и абразивных агломератов. Неагломерированные абразивные частицы могут представлять собой дисперсный материал, отличающийся и отделенный от абразивных агломератов. Неагломерированные абразивные частицы могут представлять собой отдельные абразивные частицы, определяющие кристаллический или поликристаллический материал. Абразивные агломераты могут представлять собой агрегаты абразивных частиц, связанных вместе, и содержащихся внутри связующего вещества.

Неагломерированные абразивные частицы могут включать оксид, карбид, нитрид, борид и их комбинацию. Абразивные частицы могут представлять собой суперабразивный материал. Одним из типовых оксидных материалов, подходящих для применения в качестве неагломерированных абразивных частиц, является оксид алюминия. Согласно конкретному варианту реализации неагломерированные абразивные частицы могут состоять по существу из оксида алюминия и более конкретно состоят по существу из микрокристаллического оксида алюминия. Неагломерированные абразивные частицы могут состоять из того же материала, что и абразивные частицы абразивных агломератов.

Средний размер неагломерированных абразивных частиц может составлять не более чем примерно 1050 микрон. В других вариантах реализации средний размер неагломерированных абразивных частиц может быть более мелким, таким как не более чем 800 микрон, не более чем примерно 600 микрон, не более чем примерно 400 микрон, не более чем примерно 250 микрон, не более чем примерно 200 микрон, не более чем примерно 175 микрон, не более чем примерно 150 микрон или даже не более чем примерно 100 микрон. Кроме того, средний размер неагломерированных абразивных частиц может составлять по меньшей мере примерно 1 микрон, например, по меньшей мере примерно 5 микрон, по меньшей мере примерно 10 микрон, по меньшей мере примерно 20 микрон, по меньшей мере примерно 30 микрон, по меньшей мере примерно 50 микрон, по меньшей мере примерно 60 микрон, по меньшей мере примерно 70 микрон или даже по меньшей мере примерно 80 микрон. Следует понимать, что средний размер неагломерированных абразивных частиц может находиться в диапазоне от любого минимального до любого максимального значения, отмеченного выше.

Согласно дополнительному описанию неагломерированных абразивных частиц, в которых используют микрокристаллический оксид алюминия, следует понимать, что микрокристаллический оксид алюминия может состоять из зерен (т.е. кристаллитов), имеющий средний размер в субмикронном диапазоне. Фактически, средний размер зерен микрокристаллического оксида алюминия может составлять не более чем примерно 1 микрон, например, не более чем примерно 0,5 микрон, не более чем примерно 0,2 микрон, не более чем примерно 0,1 микрон или даже не более чем примерно 0,08 микрон. Кроме того, в одном случае средний размер зерен может составлять по меньшей мере примерно 0,01 микрон.

Что касается абразивных агломератов, неагломерированные абразивные частицы можно объединять с абразивными агломератами с образованием абразивного изделия. Абразивные агломераты содержат абразивные частицы в связующем веществе. Абразивные частицы абразивных агломератов могут представлять собой оксид, карбид, нитрид, борид и их комбинацию. Абразивные частицы абразивных агломератов могут представлять собой суперабразивный материал. В одном случае абразивные частицы абразивных агломератов могут включать оксид алюминия и могут состоять по существу из оксида алюминия, более конкретно, могут состоять по существу из микрокристаллического оксида алюминия.

Согласно одному конкретному варианту реализации абразивные агломераты можно получать путем образования смеси, содержащей связующее вещество и абразивные частицы. В зависимости от выбора связующего вещества смесь можно обрабатывать с образованием абразивных агломератов. Например, в случае связующего вещества, содержащего неорганический материал, такой как материал на основе оксида (например, стекловидный материал), дополнительная обработка смеси может включать тепловую обработку и в частности обработку на вращающейся печи с образованием абразивных агломератов. Материал, полученный в результате обработки, можно измельчать до достижения требуемого размера частиц и формы абразивного агломерата.

В типовом и неограничивающем варианте реализации абразивные агломераты могут содержать не более чем примерно 80 об. % абразивных частиц от общего объема абразивного агломерата. В других случаях абразивные агломераты можно получать таким образом, чтобы они содержали не более чем примерно 70 об. %, не более чем примерно 65 об. %, не более чем примерно 60 об. %, не более чем примерно 55 об. % или даже не более чем примерно 50 об. % абразивных частиц от общего объема абразивных агломератов. Кроме того, в определенных случаях абразивные агломераты можно получать таким образом, чтобы они включали по меньшей мере примерно 10 об. %, например, по меньшей мере примерно 20 об. %, по меньшей мере примерно 25 об. % или даже по меньшей мере примерно 30 об. % абразивных частиц от общего объема абразивных агломератов. Следует понимать, что содержание абразивных частиц в абразивных агломератах может находиться в диапазоне от любого минимального до любого максимального значения, отмеченного выше.

Кроме того, в одном из вариантов реализации средний размер абразивных частиц абразивных агломератов может составлять по меньшей мере примерно 10 микрон. В других агломератах согласно вариантам реализации, описанным в настоящей заявке, средний размер абразивных частиц может составлять по меньшей мере примерно 20 микрон, например, по меньшей мере примерно 50 микрон. Кроме того, размер абразивных частиц может составлять не более чем примерно 250 микрон, не более чем примерно 200 микрон или даже не более чем примерно 180 микрон. Следует понимать, что средний размер абразивных частиц абразивных агломератов может находиться в диапазоне от любого минимального до любого максимального значения, отмеченного выше.

Абразивные частицы абразивного агломерата могут включать микрокристаллический оксид алюминия, средний размер зерен которого может быть таким, как описано в вариантах реализации настоящего изобретения.

Абразивные агломераты могут иметь определенный размер. Например, средний размер абразивного агломерата, который определяется наибольшим геометрическим размером агломерата, может составлять по меньшей мере примерно 50 микрон, например, по меньшей мере примерно 80 микрон, по меньшей мере примерно 100 микрон, по меньшей мере примерно 150 микрон, по меньшей мере примерно 200 микрон, по меньшей мере примерно 250 микрон, по меньшей мере примерно 500 микрон или по меньшей мере примерно 600 микрон. Кроме того, согласно одному конкретному варианту реализации средний размер абразивных агломератов может составлять не более чем примерно 2 мм, например, не более чем примерно 1 мм или даже не более чем примерно 0,8 мм. Следует понимать, что средний размер агломератов может находиться в диапазоне от любого минимального до любого максимального значения, отмеченного выше.

Согласно настоящему описанию абразивные частицы абразивного агломерата могут содержаться в связующем веществе. Согласно одному неограничивающему варианту реализации связующее вещество может представлять собой неорганический материал, органический материал и их комбинацию. Некоторые типовые связующие вещества включают стекловидный материал, органический материал, кристаллический материал и их комбинацию. В одном конкретном случае связующее вещество может представлять собой стекловидный материал на основе оксида, имеющий определенный состав, облегчающий получение абразивного изделия согласно вариантам реализации, описанным в настоящей заявке.

Согласно одному из вариантов реализации связующее вещество можно получать из оксида кремния (SiO2), и в частности, оно может содержать не более чем примерно 62 масс. % оксида кремния от общей массы связующего вещества. В других вариантах реализации связующее вещество можно получать из оксида кремния, количество которого составляет не более чем примерно 60 масс. %, не более чем примерно 59 масс. % или даже не более чем примерно 58 масс. %. Кроме того, в определенных вариантах реализации связующее вещество можно получать из оксида кремния, количество которого составляет по меньшей мере примерно 45 масс. %, например, по меньшей мере примерно 50 масс. % или даже по меньшей мере примерно 52 масс. % от общей массы связующего вещества. Следует понимать, что количество оксида кремния может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Связующее вещество также может включать определенное количество оксида алюминия (Al2O3), такое как по меньшей мере примерно 9 масс. %, по меньшей мере примерно 10 масс. % или даже примерно 12 масс. % от общей массы связующего вещества. В определенных случаях связующее вещество может включать оксид алюминия в количестве, составляющем не более чем примерно 20 масс. %, не более чем примерно 16 масс. % или даже не более чем примерно 14 масс. % оксида алюминия. Следует понимать, что количество оксида алюминия может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

В определенных случаях связующее вещество можно получать при определенном соотношении количества оксида кремния, измеренного в массовых процентах, и количества оксида алюминия, измеренного в массовых процентах. Например, соотношение оксида кремния и оксида алюминия можно описать как результат деления содержания оксида кремния в массовых процентах на содержание оксида алюминия в массовых процентах в связующем веществе. Согласно одному из вариантов реализации соотношение оксида кремния и оксида алюминия может составлять не более чем примерно 5 или не более чем примерно 4,5. Кроме того, связующее вещество можно получать таким образом, что соотношение содержания оксида кремния в массовых процентах и содержания оксида алюминия в массовых процентах составляет по меньшей мере примерно 1,8, например, по меньшей мере примерно 2,2 или даже по меньшей мере примерно 2,5. Следует понимать, что общее количество оксида алюминия и оксида кремния может находиться в диапазоне от любого минимального до любого максимального значения, отмеченного выше.

Согласно одному из вариантов реализации связующее вещество можно получать из определенного количества оксида бора (В2О3). Например, связующее вещество можно получать из не более чем примерно 20 масс. % оксида бора, например, не более чем примерно 18 масс. % от общей массы связующего вещества. Кроме того, связующее вещество можно получать из по меньшей мере примерно 10 масс. % или даже по меньшей мере примерно 12 масс. % оксида бора от общей массы связующего вещества. Следует понимать, что количество оксида бора может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Согласно одному из вариантов реализации связующее вещество можно получать таким образом, что общее содержание (т.е. сумма) оксида бора в массовых процентах и оксида кремния в массовых процентах в связующем веществе составляет не более чем примерно 80 масс. % от общей массы связующего вещества. В других случаях общее содержание оксида кремния и оксида бора может составлять не более чем примерно 78 масс. %, например, не более чем примерно 76 масс. %. Согласно одному конкретному варианту реализации общее содержание оксида кремния и оксида бора в массовых процентах может составлять по меньшей мере примерно 55 масс. %, например, по меньшей мере примерно 58 масс. % или даже по меньшей мере примерно 62 масс. % от общей массы связующего вещества. Следует понимать, что общее содержание оксида кремния и оксида бора в массовых процентах в связующем веществе может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Кроме того, в определенных случаях количество оксида кремния в связующем веществе, измеренное в массовых процентах, может быть выше количества оксида бора. Следует отметить, что количество оксида кремния может быть по меньшей мере примерно в 1,5 раза выше, по меньшей мере примерно в 1,7 раза выше, по меньшей мере примерно в 1,8 раза выше или даже по меньшей мере примерно в 2,5 раза выше количества оксида бора. Кроме того, в одном из вариантов реализации связующее вещество может включать количество оксида кремния, которое менее чем примерно в 5 раз выше, например, не более чем примерно в 4,5 раза выше или даже не более чем примерно в 4 раза выше количества оксида бора. Следует понимать, что разница количества оксида кремния и количества оксида бора может находиться в диапазоне от любого минимального до любого максимального значения, отмеченного выше.

Согласно одному из вариантов реализации связующее вещество можно получать по меньшей мере из одного оксидного соединения щелочного металла (R2O), где R представляет собой металл, выбранный из элементов группы IA Периодической таблицы элементов. Например, связующее вещество можно получать из оксидного соединения щелочного металла (R2O), выбранного из группы соединений, включающей оксид лития (Li2O), оксид натрия (Na2O), оксид калия (K2O) и оксид цезия (Cs2O), и их комбинации.

Согласно одному из вариантов реализации связующее вещество можно получать таким образом, чтобы общее содержание оксидных соединений щелочных металлов составляло не более чем примерно 20 масс. % от общей массы связующего вещества. В других агломератах согласно вариантам реализации, описанным в настоящей заявке, общее содержание оксидных соединений щелочных металлов может составлять не более чем примерно 19 масс. %, не более чем примерно 18 масс. %, не более чем примерно 17 масс. %, не более чем примерно 16 масс. % или даже не более чем примерно 15 масс. %. Кроме того, в одном из вариантов реализации общее содержание оксидных соединений щелочных металлов в связующем веществе, входящем в состав агломератов, может составлять по меньшей мере примерно 5 масс. %, например, по меньшей мере примерно 7 масс. % или даже по меньшей мере примерно 9 масс. %. Следует понимать, что общее содержание оксидных соединений щелочных металлов в связующем веществе может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Согласно одному конкретному варианту реализации связующее вещество можно получать из не более чем примерно 4 различных оксидных соединений щелочных металлов (R2O), отмеченных выше. Фактически, в определенных связующих веществах можно применять не более чем примерно 3 оксидных соединения щелочных металлов, например, 2 оксидных соединения щелочных металлов.

Согласно одному конкретному варианту реализации количество оксида натрия, содержащегося в связующем веществе агломератов может быть выше содержания (в массовых процентах) оксида лития или оксида калия. В более конкретных случаях общее содержание оксида лития, измеренное в массовых процентах, может превышать суммарное содержание оксида лития и оксида калия, измеренное в массовых процентах. Кроме того, в одном из вариантов реализации количество оксида лития может быть выше содержания оксида калия.

Согласно одному из вариантов реализации общее количество оксидных соединений щелочных металлов, измеренное в массовых процентах, в составе связующего вещества может быть ниже количества (измеренного в массовых процентах) оксида бора, входящего в состав связующего вещества. Фактически, в определенных случаях соотношение общего содержания в массовых процентах оксидных соединений щелочных металлов и общего содержания оксида бора в массовых процентах (R2O/B2O3) в связующем веществе может находиться в диапазоне от примерно 0,7 до примерно 1,5, например, в диапазоне от примерно 0,7 до примерно 1,3 или даже в диапазоне от примерно 0,7 до примерно 1,1.

Связующее вещество абразивных агломератов можно получать из определенного количества соединений щелочноземельных металлов (RO), где R представляет собой элемент группы IIA Периодической таблицы элементов. Например, связующее вещество может содержать оксидные соединения щелочноземельных металлов, такие как оксид кальция (CaO), оксид магния (MgO), оксид бария (BaO) или даже оксид стронция (SrO).

Согласно одному из вариантов реализации связующее вещество можно получать из оксидных соединений щелочноземельных металлов, общее количество которых составляет не более чем примерно 3 масс. % от общей массы связующего вещества. В других случаях связующее вещество можно получать из меньшего количества оксидных соединений щелочноземельных металлов, например, составляющего не более чем примерно 2,8 масс. %, не более чем примерно 2,2 масс. %, не более чем примерно 2 масс. %, не более чем примерно 1,8 масс. %, не более чем примерно 1,3 масс. % или даже не более чем примерно 1 масс. %. Кроме того, согласно одному из вариантов реализации общее содержание одного или более оксидных соединений щелочноземельных металлов в связующем веществе может составлять по меньшей мере примерно 0,2 масс. % или даже по меньшей мере примерно 0,6 масс. % от общей массы связующего вещества. Следует понимать, что количество оксидных соединений щелочноземельных металлов в связующем веществе может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Согласно одному из вариантов реализации связующее вещество абразивных агломератов, можно получать из не более чем примерно 3 различных оксидных соединений щелочноземельных металлов, например, не более чем 2 различных оксидных соединений щелочноземельных металлов или даже не более чем 1 оксидного соединения щелочноземельного металла.

В одном из вариантов реализации связующее вещество может содержать количество оксида кальция, превышающее количество оксида магния. Кроме того, количество оксида кальция в связующем веществе может быть выше содержания любых других оксидных соединений щелочноземельных металлов в связующем веществе.

Связующее вещество можно получать из комбинации оксидных соединений щелочных металлов (R2O) и оксидных соединений щелочноземельных металлов (RO) таким образом, что их общее содержание составляет не более чем примерно 20 масс. % от общей массы связующего вещества. В других вариантах реализации общее содержание оксидных соединений щелочных металлов и оксидных соединений щелочноземельных металлов в связующем веществе может составлять не более чем примерно 19 масс. %, например, не более чем примерно 18 масс. % или даже не более чем примерно 17 масс. %. Тем не менее, в определенных вариантах реализации общее содержание оксидных соединений щелочных металлов и соединений щелочноземельных металлов в связующем веществе может составлять по меньшей мере примерно 7 масс. %, например, по меньшей мере примерно 8 масс. %, по меньшей мере примерно 9 масс. % или даже по меньшей мере примерно 10 масс. %. Следует понимать, что общее содержание оксидных соединений щелочных металлов и соединений щелочноземельных металлов в связующем веществе может находиться в диапазоне от любого минимального до любого максимального значения, отмеченного выше.

Согласно одному из вариантов реализации связующее вещество абразивных агломератов можно получать таким образом, чтобы общее содержание оксидных соединений щелочных металлов в связующем веществе превышало общее содержание оксидных соединений щелочноземельных металлов. В одном конкретном варианте реализации связующее вещество можно получать таким образом, чтобы соотношение общего содержания (в массовых процентах) оксидных соединений щелочных металлов и общего содержания оксидных соединений щелочноземельных металлов в массовых процентах (R2O:RO) находилось в диапазоне от примерно 5:1 до примерно 25:1. В других вариантах реализации соотношение общего содержания в массовых процентах оксидных соединений щелочных металлов и общего содержания в массовых процентах оксидных соединений щелочноземельных металлов в связующем веществе может находиться в диапазоне от примерно 6:1 до примерно 23:1, например, в диапазоне от примерно 7:1 до примерно 22:1 или даже в диапазоне от примерно 8:1 до примерно 20:1.

Согласно одному из вариантов реализации связующее вещество можно получать из оксида фосфора, общее содержание которого составляет не более чем примерно 3 масс. % от общей массы связующего вещества. В определенных других случаях связующее вещество может содержать не более чем примерно 2,5 масс. %, например, не более чем примерно 2 масс. %, не более чем примерно 1,5 масс. %, не более чем примерно 1 масс. %, не более чем примерно 0,8 масс. %, не более чем примерно 0,5 масс. % или даже не более чем примерно 0,2 масс. % оксида фосфора от общей массы связующего вещества. Фактически, в определенных случаях связующее вещество может по существу не содержать оксид фосфора. Подходящее содержание оксида фосфора может улучшать определенные характеристики и свойства шлифования, описанные в настоящей заявке.

Абразивные агломераты могут содержать определенное количество связующего вещества для облегчения изготовления абразивного тела на основе связующего согласно вариантам реализации, описанным в настоящей заявке. Например, количество связующего вещества может составлять не более чем примерно 20 об. % от общего объема абразивного агломерата. В других случаях количество связующего вещества может составлять не более чем примерно 18 об. %, не более чем примерно 15 об. %, не более чем примерно 12 об. %, не более чем примерно 10 об. %, не более чем примерно 8 об. %, не более чем примерно 5 об. %, не более чем примерно 4 об. % или даже не более чем примерно 3 об. %. Кроме того, согласно одному конкретному варианту реализации получаемые абразивные агломераты могут включать по меньшей мере примерно 0,5 об. %, по меньшей мере примерно 0,8 об. %, по меньшей мере примерно 1 об. % или даже по меньшей мере примерно 1,3 об. % связующего вещества от общего объема абразивного агломерата. Следует понимать, что количество связующего вещества абразивных агломератов может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Абразивные агломераты могут иметь определенный объем пор для облегчения изготовления абразивного тела на основе связующего согласно вариантам реализации, описанным в настоящей заявке. Например, поры абразивных агломератов могут составлять по меньшей мере примерно 15 об. % от общего объема абразивного агломерата. В другом варианте реализации поры могут составлять по меньшей мере примерно 18 об. %, по меньшей мере примерно 20 об. %, по меньшей мере примерно 25 об. %, по меньшей мере примерно 30 об. %, по меньшей мере примерно 40 об. %, по меньшей мере примерно 45 об. %, по меньшей мере примерно 50 об. %, по меньшей мере примерно 55 об. % или даже по меньшей мере примерно 57 об. %. Кроме того, согласно конкретным вариантам реализации поры абразивных агломератов могут составлять не более чем примерно 85 об. %, не более чем примерно 80 об. %, не более чем примерно 75 об. % или даже не более чем примерно 70 об. % от общего объема абразивных агломератов.

Получаемые абразивные агломераты могут иметь определенную форму. Например, определенные абразивные агломераты могут иметь аспектное соотношение, представляющее собой отношение длины (т.е. наибольшего размера) к ширине (наименьшему размеру, измеряемому перпендикулярно длине), составляющее не более чем примерно 3:1. В других случаях аспектное соотношение абразивных агломератов может составлять не более чем примерно 2:1, не более чем примерно 1,7:1, не более чем примерно 1,5:1 или даже не более чем примерно 1,3:1. В одном конкретном варианте реализации абразивное изделие включает абразивные агломераты, представляющие собой по существу равноосные частицы.

Кроме того, абразивное тело на основе связующего можно получать из смеси, включающей добавку, включая, например, один или более неорганических материалов, включая, например, оксиды, и в частности абразивное изделие может включать кристаллические или аморфные фазы оксида циркония, оксида кремния, оксида титана и их комбинации.

В определенных случаях добавка может включать один или более порообразующих агентов. Некоторые подходящие порообразующие агенты могут включать органические материалы, природные материалы, полимерные материалы, неорганические материалы и их комбинацию. Согласно одному из вариантов реализации тело можно получать из одного или более порообразующих агентов, таких как вспененный оксид алюминия, вспененный муллит, полые стеклянные сферы, полые керамические сферы, полые полимерные сферы, полимеры, органические соединения, волокнистые материалы, нафталин, пара-дихлорбензол (PDB), скорлупа, древесина, и их комбинации. В более конкретных случаях абразивное тело на основе связующего можно получать из комбинации по меньшей мере 2 различных порообразующих агентов, где тело получено из комбинации вспененного материала и порообразующего агента на органической основе. Порообразующий агент на органической основе может представлять собой скорлупу грецкого ореха.

В конкретных вариантах реализации абразивное тело на основе связующего можно получать из порообразующего агента, количество которого составляет по меньшей мере примерно 1 масс. % от общей массы смеси. В других случаях содержание порообразующего агента в смеси, из которой изготавливают абразивное тело на основе связующего, может составлять по меньшей мере примерно 2 масс. %, например, по меньшей мере примерно 3 масс. %, по меньшей мере примерно 4 масс. % или даже по меньшей мере примерно 5 масс. %. Кроме того, общее содержание порообразующего агента, используемого для изготовления абразивного тела на основе связующего, может составлять не более чем примерно 15 масс. %, не более чем примерно 12 масс. %, не более чем примерно 10 масс. %, не более чем примерно 9 масс. % от общей массы смеси. Следует понимать, что приведенные выше количества могут представлять собой количество вспененного оксида алюминия, входящего в состав смеси, используемой для изготовления абразивного тела на основе связующего. Кроме того, следует понимать, что общее содержание порообразующего агента в смеси, используемой для изготовления абразивного тела на основе связующего, может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

После получения подходящей смеси ей можно придавать форму. Подходящие способы придания формы могут включать отливку, литье, прессование, экструзию и их комбинацию. В определенных случаях формование включает операции прессования и/или операции литья и их комбинацию. Например, в одном из вариантов реализации смесь можно формовать путем холодного прессования смеси в форме с образованием необработанного тела.

После получения подходящей необработанного тела его можно обжигать при определенной температуре для облегчения изготовления абразивного изделия, содержащего подходящий связующий материал. Следует отметить, что в вариантах реализации, где применяют связующий материал со стекловидной фазой, операцию обжига можно проводить при температуре обжига, составляющей менее чем примерно 1000°C. В конкретных вариантах реализации температура обжига может составлять менее чем примерно 980°C, например, менее чем примерно 950°C и в частности может находиться в диапазоне от примерно 800°C до примерно 950°C. Следует понимать, что при использовании указанных выше связующих компонентов можно применять достаточно низкие температуры обжига, избегая тем самым использования чрезмерно высоких температур, что, таким образом, ограничивает разложение абразивных частиц в процессе получения.

Согласно одному конкретному варианту реализации абразивное тело на основе связующего содержит связующий материал, содержащий материал со стекловидной фазой. В определенных случаях связующий материал может представлять собой однофазный стекловидный материал.

Получаемая в результате абразивное тело на основе связующего может иметь определенное содержание связующего материала, абразивных частиц и пор, которые могут облегчать достижение улучшенных характеристик. Например, абразивное тело на основе связующего может иметь поры, составляющие по меньшей мере примерно 42 об. % от общего объема абразивного тела на основе связующего. В других вариантах реализации объем пор может быть более высоким, например, составляет по меньшей мере примерно 43 об. %, по меньшей мере примерно 44 об. %, по меньшей мере примерно 45 об. %, по меньшей мере примерно 46 об. %, по меньшей мере примерно 48 об. %, по меньшей мере примерно 50 об. % или даже по меньшей мере примерно 52 об. % от общего объема абразивного тела на основе связующего. Согласно одному из вариантов реализации абразивное тело на основе связующего может иметь поры, составляющие не более чем примерно 70 об. %, например, не более чем примерно 65 об. %, не более чем примерно 63 об. %, не более чем примерно 60 об. %, не более чем примерно 58 об. % от общего объема абразивного тела на основе связующего. Следует понимать, что абразивное тело на основе связующего может иметь поры в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Кроме того, в определенных случаях часть пор абразивного тела на основе связующего может представлять собой взаимосвязанные поры, где взаимосвязанные поры определяют как взаимосвязанную сеть каналов, расположенных внутри тела, и имеющую выход на внешней поверхности абразивного тела на основе связующего. Согласно одному из вариантов реализации по меньшей мере примерно 5% от общего объема пор составляют взаимосвязанные поры. В других случаях содержание взаимосвязанных пор может быть более высоким, например, составляет по меньшей мере примерно 10%, по меньшей мере примерно 20%, по меньшей мере примерно 30%, по меньшей мере примерно 40% или даже по меньшей мере примерно 50% от общего объема пор. Кроме того, в конкретных вариантах реализации содержание взаимосвязанных пор может составлять не более чем примерно 95%, например, не более чем примерно 90% или не более чем примерно 85% от общего объема пор. Следует понимать, что содержание взаимосвязанных пор в абразивном теле на основе связующего может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

В одном из вариантов реализации абразивное тело на основе связующего может иметь минимальное содержание связующего материала (об. %) по сравнению с уровнем пор и содержанием абразивных частиц. Например, абразивное тело на основе связующего может содержать не более чем примерно 15 об. % связующего материала от общего объема абразивного тела на основе связующего. В других случаях абразивное тело на основе связующего можно получать таким образом, чтобы она содержала не более чем примерно 12 об. %, не более чем примерно 10 об. % или даже не более чем примерно 9 об. %, не более чем примерно 8 об. %, не более чем примерно 7 об. % или даже не более чем примерно 6,5 об. % связующего материала от общего объема абразивного тела на основе связующего. В одном конкретном случае абразивное тело на основе связующего может содержать по меньшей мере 1 об. %, например, по меньшей мере 2 об. %, по меньшей мере примерно 3 об. % или даже по меньшей мере 4 об. % связующего материала от общего объема абразивного тела на основе связующего. Следует понимать, что содержание связующего материала в абразивного тела на основе связующего может находиться в диапазоне от любого минимального до любого максимального значения, отмеченного выше.

Абразивное тело на основе связующего может иметь определенное содержание абразивного дисперсного материала, которое может облегчать достижение улучшенных характеристик. Абразивный дисперсный материал может включать неагломерированные абразивные частицы, абразивные агломераты и вторичные абразивные материалы и наполнители.

Согласно одному из вариантов реализации общее содержание абразивного дисперсного материала в абразивного тела на основе связующего может составлять по меньшей мере примерно 35 об. % от общего объема абразивного тела на основе связующего. В определенных других случаях общее содержание абразивного дисперсного материала может быть более высоким, например, составляет по меньшей мере примерно 37 об. %, по меньшей мере примерно 39 об. %, по меньшей мере примерно 40 об. %, по меньшей мере примерно 42 об. % или даже по меньшей мере примерно 44 об. %. Согласно другому конкретному варианту реализации абразивное тело на основе связующего можно получать таким образом, чтобы она содержала не более чем примерно 55 об. %, не более чем примерно 54 об. %, не более чем примерно 52 об. %, не более чем примерно 50 об. %, не более чем примерно 48 об. % или даже не более чем примерно 46 об. % абразивного дисперсного материала от общего объема абразивного тела на основе связующего. Следует понимать, что содержание абразивного дисперсного материала в абразивного тела на основе связующего может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

В одном конкретном случае содержание (об. %) абразивных агломератов может быть выше содержания (об. %) неагломерированных абразивных частиц. Например, тело можно получать исключительно из абразивных агломератов, чтобы она не содержала неагломерированных абразивных частиц. В качестве альтернативы количество (об. %) абразивных агломератов может быть ниже содержания (об. %) неагломерированных абразивных частиц. Кроме того, в другом конкретном варианте реализации количество (об. %) абразивных агломератов может быть по существу одинаковым (разница не более 5%) с содержанием (об. %) неагломерированных абразивных частиц.

В определенных типовых абразивных телах на основе связующего количество абразивных агломератов и неагломерированных абразивных частиц можно описать при помощи соотношения абразивных частиц (АЧч:АЧагл), находящегося в диапазоне от 3:1 до примерно 1:3, где АЧч представляет собой количество (об. %) абразивных частиц в теле, а АЧагл представляет собой количество (об. %) абразивных агломератов в теле. В других случаях соотношение абразивных частиц (АЧч:АЧагл) может находиться в диапазоне от примерно 2,8:1 до примерно 1:2,8, например, в диапазоне от примерно 2,6:1 до примерно 1:2,6, в диапазоне от примерно 2,4:1 до примерно 1:2,4, в диапазоне от примерно 2,2:1 до примерно 1:2,2, в диапазоне от примерно 2:1 до примерно 1:2, в диапазоне от примерно 1,8:1 до примерно 1:1,8, в диапазоне от примерно 1,6:1 до примерно 1:1,6 или даже в диапазоне от примерно 1,4:1 до примерно 1:1,4.

Согласно конкретному варианту реализации содержание абразивных агломератов в теле может составлять по меньшей мере примерно 10 об. % от общего объема тела. Кроме того, содержание абразивных агломератов может быть более высоким, например, составляет по меньшей мере примерно 15 об. %, по меньшей мере примерно 20 об. %, по меньшей мере примерно 25 об. %, по меньшей мере примерно 30 об. % или даже по меньшей мере примерно 32 об. % от общего объема тела. Тем не менее, в одном конкретном случае абразивные агломераты могут содержаться в количестве, составляющем не более чем примерно 80 об. %, например, не более чем примерно 70 об. %, не более чем примерно 65 об. %, не более чем примерно 60 об. %, не более чем примерно 55 об. %, не более чем примерно 50 об. %, не более чем примерно 45 об. % или даже не более чем примерно 42 об. %. Следует понимать, что содержание абразивных агломератов в абразивного тела на основе связующего может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

В одном из вариантов реализации содержание неагломерированных абразивных частиц в теле может составлять по меньшей мере примерно 10 об. % от общего объема тела. Кроме того, содержание неагломерированных абразивных частиц может быть более высоким, например, составляет по меньшей мере примерно 15 об. %, по меньшей мере примерно 20 об. %, по меньшей мере примерно 25 об. %, по меньшей мере примерно 30 об. % или даже по меньшей мере примерно 32 об. % от общего объема тела. Тем не менее, в одном конкретном случае неагломерированные абразивные частицы могут содержаться в количестве, составляющем не более чем примерно 80 об. %, например, не более чем примерно 70 об. %, не более чем примерно 65 об. %, не более чем примерно 60 об. %, не более чем примерно 55 об. %, не более чем примерно 50 об. %, не более чем примерно 45 об. % или даже не более чем примерно 42 об. %. Следует понимать, что содержание неагломерированных абразивных частиц в абразивного тела на основе связующего может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Очевидно, следует понимать, что общее содержание составляющих компонентов (например, абразивного дисперсного материала, пор, связующего материала, наполнителей и т.д.) в абразивного тела на основе связующего составляет 100%, но не превышает это значение.

В целом, содержание фаз в традиционных склеенных абразивных изделиях является ограниченным, как правило, максимальный объем пор находится в диапазоне от примерно 40 об. % до 51 об. %, содержание абразивных частиц составляет от примерно 42 об. % до 50 об. %, а содержание связующего материала составляет от примерно 10 до 20 об. %. Максимальный объем пор в традиционных склеенных абразивных изделиях, как правило, составляет 50 об. % или менее, так как для применения для шлифования требуются абразивные тела на основе связующего, обладающие достаточной прочностью, чтобы выдерживать избыточные нагрузки, возникающие при высокоскоростном шлифовании, и до настоящего времени высокопористые абразивные тела на основе связующего не могли выдерживать указанные нагрузки.

Принято считать, что высокоскоростное шлифование проводят с рабочими скоростями 60 м/с или более. Используемый в настоящем описании термин «операции шлифования с ультравысокой скоростью удаления материала (UHMRR)» представляют собой операции шлифования, которые проводят со скоростью удаления материала, составляющей по меньшей мере примерно 1,6 дюйм3/мин/дюйм [17,3 мм3/с/мм], в отсутствие повреждений (например, выгорания) обрабатываемого объекта. Другие параметры шлифования, используемые в операциях UHMRR шлифования, будут очевидными после изучения описания.

Абразивные тела на основе связующего согласно вариантам реализации, описанным в настоящей заявке, могут иметь определенные характеристики, отличающие их от традиционных высокоскоростных склеенных абразивных изделий. В частности, склеенные абразивные изделия, описанные в настоящей заявке, могут иметь определенную комбинацию фаз, облегчающую достижение улучшенных характеристик, в частности в рамках осуществления операций UHMRR шлифования.

Описание производительности шлифования абразивного тела на основе связующего может относиться к операциям шлифования, таким как бесцентровое шлифование, цилиндрическое шлифование, шлифование коленчатых валов, различные операции плоского шлифования, операции шлифования втулок подшипников или зубчатых колес, глубинное шлифование и шлифование различных инструментов. Кроме того, заготовки, подходящие для операций шлифования, могут включать неорганические или органические материалы. В определенных случаях обрабатываемый объект может включать металл, металлический сплав, пластик или природный материал. В одном из вариантов реализации заготовка может включать черный металл, цветной металл, металлический сплав, металлический суперсплав и их комбинацию. В другом варианте реализации обрабатываемый объект может включать органический материал, включая, например, полимерный материал. В других случаях заготовка может представлять собой природный материал, включая, например, древесину.

Следует отметить, что в определенных случаях абразивное тело на основе связующего позволяет проводить шлифование заготовок с ультравысокой скоростью удаления материала. Например, в одном из вариантов реализации абразивное тело на основе связующего может обеспечивать операцию шлифования со скоростью удаления материала, составляющей по меньшей мере примерно 1,60 дюйм3/мин/дюйм [17,3 мм3/с/мм], например, 1,7 дюйм3/мин/дюйм [18,4 мм3/с/мм], по меньшей мере примерно 1,8 дюйм3/мин/дюйм [19,4 мм3/с/мм], по меньшей мере примерно 1,9 дюйм3/мин/дюйм [20,5 мм3/с/мм] или даже по меньшей мере 2,0 дюйм3/мин/дюйм [21,6 мм3/с/мм]. Кроме того, скорость удаления материала, обеспечиваемая определенными абразивными телами на основе связующего, может составлять не более чем примерно 5,0 дюйм3/мин/дюйм [54 мм3/с/мм], например, не более чем примерно 4,5 дюйм3/мин/дюйм [48,6 мм3/с/мм], во время операции шлифования с ультравысокой скоростью удаления материала (UHMRR). Следует понимать, что абразивные тела на основе связующего согласно настоящему изобретению могут обеспечивать шлифование заготовки со скоростью удаления материала в диапазоне от любого минимального до любого максимального значения, отмеченного выше.

Следует отметить, что абразивное тело на основе связующего позволяет проводить шлифование заготовок с ультравысокой скоростью удаления материала с ограниченным износом. Например, в одном из вариантов реализации абразивное тело на основе связующего может иметь относительную скорость износа, составляющую не более чем примерно 90%, где относительную скорость износа рассчитывают как изменение радиуса круга после осуществления операции UHMRR шлифования согласно одному из вариантов реализации. В других вариантах реализации относительная скорость износа абразивного тела на основе связующего может быть более низкой, например, составляет не более чем примерно 85%, не более чем примерно 80%, не более чем примерно 70%, не более чем примерно 60% или не более чем примерно 40%, при осуществлении операции UHMRR шлифования. Кроме того, в одном конкретном случае абразивные тела на основе связующего могут иметь относительную скорость износа, составляющую по меньшей мере примерно 5% или даже по меньшей мере примерно 10% при осуществлении операции UHMRR шлифования. Следует понимать, что абразивные тела на основе связующего согласно настоящему изобретению могут иметь скорость износа в диапазоне от любого минимального до любого максимального уровня в процентах, отмеченного выше.

Кроме того, абразивное тело на основе связующего может обеспечивать шлифование обрабатываемых объектов с ультравысокой скоростью удаления материала с удельной энергией шлифования. Например, в одном из вариантов реализации абразивное тело на основе связующего может иметь удельную энергию шлифования, измеренную как коэффициент наклона кривой зависимости мощности от скорости удаления материала, составляющую не более чем примерно 11 л.с./дюйм3·мин (30 Дж/мм3) при осуществлении операции шлифования с ультравысокой скоростью удаления материала (UHMRR). В других случаях склеенные абразивные изделия согласно вариантам реализации, описанным в настоящей заявке, могут иметь удельную энергию шлифования, составляющую не более чем примерно 10,9 л.с./дюйм3·мин (29,4 Дж/мм3), не более чем примерно 10,8 л.с./дюйм3·мин (29,1 Дж/мм3) или даже не более чем примерно 10,7 л.с./дюйм3·мин (28,8 Дж/мм3) при осуществлении операции шлифования с ультравысокой скоростью удаления материала (UHMRR). Кроме того, согласно одному из вариантов реализации удельная энергия шлифования может составлять по меньшей мере примерно 5 л.с./дюйм3·мин (13,5 Дж/мм3) или даже по меньшей мере примерно 7 л.с./дюйм3·мин (18,9 Дж/мм3) при осуществлении операции шлифования с ультравысокой скоростью удаления материала (UHMRR). Следует понимать, что абразивные тела на основе связующего согласно настоящему изобретению могут иметь удельную энергию шлифования при осуществлении операций UHMRR шлифования в диапазоне от любого минимального до любого максимального значения, отмеченного выше.

Кроме того, абразивное тело на основе связующего можно изготавливать для осуществления операций шлифования с ультравысокой скоростью удаления материала с улучшенной эффективностью. Например, в одном из вариантов реализации абразивное тело на основе связующего может иметь удельную пороговую мощность, которая является мерой (или экстраполированным значением) мощности, используемой при скорости удаления материала 0, определяемой по коэффициенту наклона кривой зависимости мощности от скорости удаления материала. Согласно одному из вариантов реализации удельная пороговая мощность может составлять не более чем примерно 1,2 л.с./дюйм, например, не более чем примерно 1,1 л.с./дюйм, не более чем примерно 1,0 л.с./дюйм или даже не более чем примерно 0,9 л.с./дюйм. Кроме того, согласно одному из вариантов реализации удельная пороговая мощность может составлять по меньшей мере примерно 0,1 л.с./дюйм или даже не более чем примерно 0,3 л.с./дюйм. Следует понимать, что абразивные тела на основе связующего согласно настоящему изобретению могут иметь удельную пороговую мощность в диапазоне от любого минимального до любого максимального значения, отмеченного выше.

Отмечалось, что в случае определенных операций шлифования абразивные тела на основе связующего согласно настоящему изобретению могут осуществлять операцию UHMRR шлифования с определенной средней глубиной резания (DOC). Например, глубина резания, достигаемая при помощи абразивного тела на основе связующего, может составлять по меньшей мере примерно 0,003 дюйма (0,0762 мм). В других случаях абразивное тело на основе связующего может обеспечивать глубину резания во время операций высокоскоростного шлифования, составляющую по меньшей мере примерно 0,007 дюйма (0,117 мм), например, по меньшей мере примерно 0,01 дюйма (0,254 мм) или даже по меньшей мере примерно 0,015 дюйма (0,381 мм). Кроме того, средняя глубина резания при определенных операциях UHMRR шлифования, в которых используют абразивные тела на основе связующего согласно настоящему изобретению, могут составлять не более чем примерно 0,05 дюйма (1,27 мм) или не более чем примерно 0,03 дюйма (0,762 мм). Следует понимать, что средняя глубина резания может находиться в диапазоне от любого минимального до любого максимального значения, отмеченного выше.

Следует отметить, что в других вариантах реализации абразивное тело на основе связующего может обеспечивать шлифование заготовки с максимальной мощностью, составляющей не более чем примерно 10 л.с. (7,5 кВт), во время операций UHMRR шлифования. В других вариантах реализации максимальная мощность во время операций высокоскоростного шлифования может составлять не более чем примерно 9 л.с. (6,8 кВт), например, не более чем примерно 8 л.с. (6,0 кВт) или даже не более чем примерно 7,5 л.с. (5,6 кВт).

Абразивные тела на основе связующего согласно вариантам реализации, описанным в настоящем изобретении, можно применять в операции UHMRR шлифования со скоростью не более 55 м/с. В других случаях скорость абразивного тела на основе связующего во время операции UHMRR шлифования может быть более высокой, например, составляет не более чем примерно 50 м/с, не более чем примерно 45 м/с или не более чем примерно 40 м/с. В определенных случаях абразивное тело на основе связующего может обеспечивать шлифование заготовки при операции UHMRR шлифования со скоростью, составляющей по меньшей мере примерно 5 м/с, например, по меньшей мере примерно 10 м/с, по меньшей мере примерно 20 м/с или даже по меньшей мере примерно 30 м/с. Следует понимать, что абразивные тела на основе связующего согласно вариантам реализации, описанным в настоящей заявке, могут осуществлять операции UHMRR шлифования заготовки со скоростью в диапазоне от любого минимального до любого максимального значения, отмеченного выше.

Абразивные тела на основе связующего согласно вариантам реализации, описанным в настоящей заявке, можно изготавливать для осуществления операции UHMRR шлифования при G-отношении, которое является мерой количества материала, удаляемого с заготовки, отнесенного к объему потерь материала при шлифовании обрабатываемого объекта, составляющем по меньшей мере примерно 0,1, например, по меньшей мере примерно 0,13, по меньшей мере примерно 0,16 или даже по меньшей мере примерно 0,2.

Описание производительности шлифования абразивного тела на основе связующего может относиться к операциям шлифования, таким как бесцентровое шлифование, цилиндрическое шлифование, шлифование коленчатых валов, различные операции плоского шлифования, операции шлифования втулок подшипников или зубчатых колес, глубинное шлифование и шлифование различных инструментов. Кроме того, обрабатываемые объекты, подходящие для операций шлифования, могут включать неорганические или органические материалы. В определенных случаях заготовка может включать металл, металлический сплав, пластик или природный материал. В одном из вариантов реализации обрабатываемый объект может включать черный металл, цветной металл, металлический сплав, металлический суперсплав и их комбинацию. В другом варианте реализации обрабатываемый объект может включать органический материал, включая, например, полимерный материал. В других случаях обрабатываемый объект может представлять собой природный материал, включая, например, древесину.

Следует понимать, что согласно вариантам реализации настоящего изобретения можно применять различные типы неагломерированных абразивных частиц. Например, абразивное тело на основе связующего может включать неагломерированные абразивные частицы, включая абразивный материал, включающий карбид, оксид, нитрид, борид, оксикарбид, оксинитрид и их комбинацию. В одном конкретном случае абразивное тело на основе связующего может включать неагломерированные абразивные частицы, включая карбид кремния. Неагломерированные абразивные частицы могут представлять собой суперабразивный материал, такой как кубический нитрид бора или алмаз.

Согласно другому варианту реализации неагломерированные абразивные частицы могут представлять собой формованные абразивные частицы. Формованные абразивные частицы могут иметь четкое и регулярное (т.е. неслучайное) расположение граней и сторон, что, таким образом, позволяет выявлять определенную форму. Например, формованная абразивная частица может иметь форму многоугольника, если рассматривать плоскость, определяемую любыми двумя размерами, выбранными из длины, ширины и высоты. Некоторые типовые многоугольные формы могут представлять собой треугольник, четырехугольник (например, прямоугольник, квадрат, трапецию, параллелограмм), пятиугольник, шестиугольник, семиугольник, восьмиугольник, девятиугольник, десятиугольник и т.д. Кроме того, формованная абразивная частица может иметь трехмерную форму, определяемую как форма многогранника, такую как призма и т.д. Кроме того, абразивные частицы могут иметь искривленные грани и/или поверхности, таким образом, формованные абразивные частицы могут иметь выпуклые, вогнутые, эллипсоидные формы.

Формованные абразивные частицы могут быть определены любыми буквенно-цифровыми символами, например, 1, 2, 3 и т.д., А, В, С и т.д. Кроме того, формованные абразивные частицы могут быть определены символом греческого алфавита, современной латиницы, старой латиницы, русского алфавита, любого другого алфавита (например, символами японского алфавита) и любой их комбинацией.

Формованная абразивная частица может иметь форму, определяемую длиной (l), высотой (h) и шириной (w), где длина равна высоте или больше нее, а высота равна ширине или больше нее. Кроме того, согласно конкретному аспекту форма частицы может иметь главное отношение геометрических размеров, определяемое как соотношение длина:высота, составляющее по меньшей мере примерно 1:1. Тело также может иметь вертикальную ориентацию с вероятностью, составляющей по меньшей мере примерно 50%. Согласно другому аспекту формованная абразивная частица может иметь форму, имеющую длину (l), ширину (w) и высоту (h), где длина, ширина и высота могут соответствовать продольной оси, поперечной оси и вертикальной оси, соответственно, а продольная ось, поперечная ось и вертикальная ось могут определять три перпендикулярных плоскости. Согласно этому аспекту частица может иметь асимметричную геометрию в любой из трех перпендикулярных плоскостей.

Согласно другому аспекту формованная абразивная частица может иметь форму со сложной трехмерной геометрией, включая тройную симметрию в трех перпендикулярных плоскостях, определяемых продольной осью, поперечной осью и вертикальной осью. Кроме того, частица может включать отверстие, расположенное вдоль всей внутренней поверхности частицы по одной из осей, выбранной из продольной оси, поперечной оси или вертикальной оси.

Согласно другому аспекту формованная абразивная частица может иметь форму со сложной трехмерной геометрией, определяемой длиной (l), шириной (w) и высотой (h). Частица также может иметь центр масс и геометрический центр. Центр масс может быть отделен от геометрического центра на расстояние (Dh), составляющее по меньшей мере примерно 0,05 (h) вдоль вертикальной оси частицы, определяющей ее высоту.

Согласно другому аспекту формованная абразивная частица может иметь форму, определяемую длиной (l), шириной (w) и высотой (h). Частица может включать основание и верхнюю поверхность. Кроме того, форма поперечного сечения основания отличается от формы поперечного сечения верхней поверхности.

Согласно другому аспекту формованная абразивная частица может иметь форму, которая имеет в целом плоское основание и куполовидную верхушку, исходящую из в целом плоского основания.

Согласно другому аспекту формованная абразивная частица может иметь форму, определяемую длиной (l), шириной (w) и высотой (h). Длина, ширина и высота могут соответствовать продольной оси, поперечной оси и вертикальной оси, соответственно. Кроме того, частица может быть скручена вдоль продольной оси, определяющей длину частицы, таким образом, что основная поверхность вращается относительно верхней поверхности, образуя угол закручивания.

Согласно другому аспекту формованная абразивная частица может иметь форму, включающую первую торцевую сторону и вторую торцевую сторону, по меньшей мере три смежных боковых стороны, расположенные между первой торцевой стороной и второй торцевой стороной, и краевые структуры, расположенные между каждой из пар смежных боковых сторон.

Согласно другому аспекту формованная абразивная частица может иметь форму, имеющую центральный фрагмент и по меньшей мере три радиальных «плеча», отходящие наружу из центрального фрагмента, вдоль всей длины центрального фрагмента.

Примеры

Пример 1

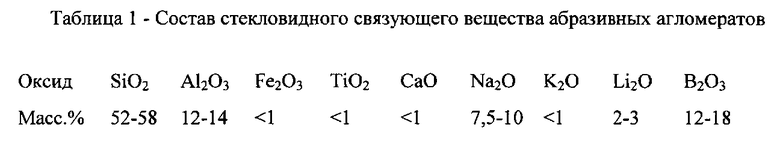

Изготавливали четыре образца абразивных тел на основе связующего. Образец S1, который получали согласно вариантам реализации, описанным в настоящей заявке, имел объем пор примерно от 52 об. % до примерно 58 об. %, содержание абразивного дисперсного материала находилось в диапазоне от примерно 34 об. % до 40 об. %, из которых абразивные агломераты составляли от 34 об. % до 40 об. %, а неагломерированные абразивные частицы составляли от примерно 0 об. % до примерно 5 об. %. Абразивные агломераты содержали примерно от 70 об. % до 90 об. % абразивных частиц оксида алюминия, от 1 об. % до 4 об. % связующего вещества, оставшийся объем занимали поры. Состав стекловидного связующего вещества абразивных агломератов, приведен ниже в Таблице 1. Содержание стекловидного связующего материала в образце S1 абразивного тела на основе связующего составляло от примерно 3 об. % до 8 об. %. Состав связующего материала приведен ниже в Таблице 2. Образец S1 дополнительно содержал вспененный оксид алюминия в диапазоне от примерно 4 об. % до 6 об. %.

Образец S1 изготавливали из смеси, которую сначала подвергали холодному прессованию с образованием кругов и обжигали при температуре примерно от 900°C до 1250°C с использованием стекловидного связующего материала.

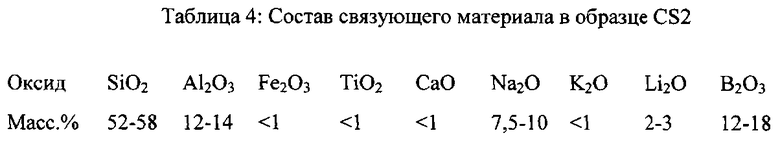

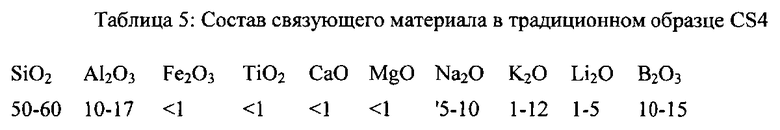

Два традиционных образца CS1 и CS2, которые получали в Saint-Cobain Abrasives, Inc., коммерчески доступны как Vortex Bonded Abrasive Wheels (абразивные круги, склеенные по технологии Vortex) [Структуры D28, D29, соответственно]. Образцы CS1 и CS2 имели одинаковую структуру с образцом S1, то есть поры составляли примерно от 52 об. % до 58 об. %, содержание абразивных агломератов от 34 об. % до 40 об. % и содержание стекловидного связующего материала от примерно 3 об. % до 8 об. %. Абразивные агломераты содержали примерно от 70 об. % до 90 об. % абразивных частиц оксида алюминия, от 1 об. % до 4 об. % связующего вещества, остальной объем составляли поры. Состав стекловидного связующего вещества абразивных агломератов приведен ниже в Таблице 3. Состав связующего материала приведен ниже в Таблице 4. Образцы CS1 и CS2 не содержали вспененный оксид алюминия или неагломерированные абразивные частицы.

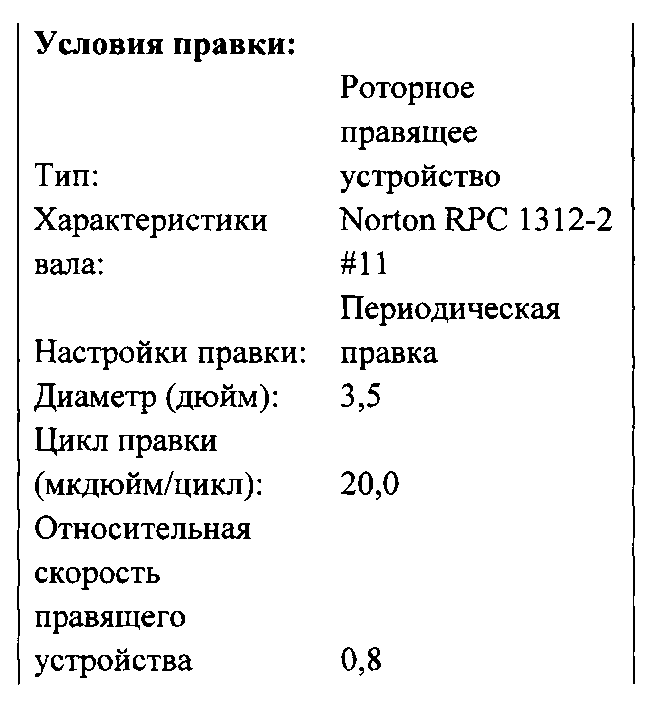

Каждый из образцов испытывали в тесте глубинного UHMRR шлифования в соответствии со следующими параметрами. Скорость подачи имела следующие значения: 100, 300, 500, 700, 900, 1200, 1600, 2000, 2400, 2800, 3200 и 3600 мм/мин. Средняя глубина резания составляла 0,5 мм, для каждой заданной глубины резания скорость подачи постепенно увеличивали. Ширину получаемых пазов устанавливали на уровне 10 мм. Скорость удаления материала изменяли от 0,83 до 30 мм3/с/мм, использовали обрабатываемые объекты Inconel. Скорость круга составляла примерно 35 м/с. Также использовали охлаждающую 3% эмульсию (Oel-Held).

Абразивные тела правили в следующих условиях.

На ФИГ. 1 приведен график зависимости средней мощности (кВт) от скорости удаления материала (мм3/с/мм). На иллюстрации видно, что мощность, вырабатываемая каждым из образцов (S1, CS1 и CS2), была относительно схожей.