Изобретение относится к черной металлургии, в частности к способу производства богатого ванадийсодержащего шлака, пригодного для получения напрямую товарного феррованадия.

Сейчас все производители получают ванадийсодержащий шлак - основное сырье отечественной ферросплавной промышленности для получения пентаоксида ванадия (путем химической переработки V-шлака). Получаемый технический пентаоксид ванадия содержит 87-90% V2O5, из которого в дальнейшем силикотермическим или алюминотермическим восстановлением получают товарный феррованадий.

Технологические операции химического передела крайне чувствительны к составу V-шлака. Эти требования приводят к тому, что шлак получается в виде вязкой, кашеобразной массы, создающей значительные технологические трудности. При этом химический передел ванадийсодержащего шлака весьма затратный и экологически вредный процесс.

Известен способ производства ванадийсодержащего шлака в ковше на вибростенде, [1]. Ковш емкостью 77-80 т заполняют ванадийсодержащим чугуном, имеющим в среднем 1,22% V.

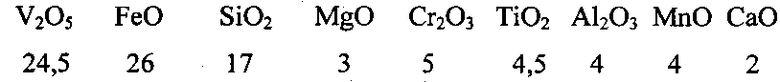

Ванадий в чугуне окисляют газообразным кислородом. Во время продувки с целью снижения и/или регулирования температуры процесса добавляют прокатную окалину и антрацит, не допуская повышения температуры выше 1400°C. Антрацит добавляют в количестве 3000 кг для компенсации потерь приблизительно 2% углерода при его окислении. Для улучшения усреднения температуры и химического состава по объему чугуна ковш подвергается виброколебаниям на специальном стенде. В конце процесса полупродукт отправляют на переработку в конвертере, а получаемый густой по консистенции шлак из ковша «вываливают» в шлаковню (переворачивая ковш вверх дном) и отправляют на дробление и отмагничивание от металлических включений. Произведенный шлак экспортируется. Типичный состав получаемого ванадиевого шлака следующий, %:

Недостатками известного способа являются:

- высокозатратный трехступенчатый процесс, включающий получение V-содержащего передельного чугуна сложным двухступенчатым внедоменным процессом, с последующей деванадацией этого чугуна в ковше на вибростенде для получения ванадиевого шлака;

- высокая вязкость получаемого шлака;

- относительно невысокое содержание пентаоксида ванадия в шлаке;

- безвозвратные потери ванадия со шлаками плавильных печей, содержащими 0,9% V2O5.

Наиболее близким по технической сути и достигаемому эффекту к предлагаемому способу является способ производства ванадийсодержащего шлака при конвертерном переделе ванадиевого низкокремнистого чугуна на НТМК, получаемого при переработке ванадийсодержащих титаномагнетитовых руд [2], заключающийся в том, что ванадиевый низкокремнистый чугун заливают в конвертер емкостью 165 т, затем в конвертер для охлаждения и регулировки окисленности конечного шлака присаживают окислитель-охладитель - прокатную окалину в количестве 70-80 кг/т чугуна. После этого опускают до 1-2 м над уровнем металла водоохлаждаемую фурму и чугун продувают техническим кислородом с расходом 300-400 м3/мин (10-14 м3/т чугуна) в течение 7-9 мин. Продувка чугуна кислородом сопровождается окислением элементов V, Si, Ti, Mn, Fe практически с одинаковой скоростью и очень быстрым ростом температуры.

Процесс деванадации чугуна ведут в интервале от 1230-1260 до 1340-1420°C с оптимумом 1360-1380°C, с продувкой кислородом, как правило, в течение 7-8 мин; после снижения [С] до 3,5-3,8% и [V] менее 0,04-0,06% кислородное дутье отключают и через эту же фурму производят продувку одним аргоном сверху (без погружения в металл) с расходом до 100 м3/мин (100/165=0,6 м3/(т·мин) в течение 1-2 мин. Средний химический состав получаемого товарного ванадиевого шлака по прототипу (производства НТМК) следующий, %:

Шлак полностью удовлетворяет условиям для химической переработки на пентаоксид ванадия высших сортов (ШВд1 и ШВд2 по ТУ 14-11-178-86).

Недостатки способа:

- химический состав шлака обусловливает высокую вязкость и относительно низкое содержание пентаоксида ванадия и позволяет использовать его только для химической переработки в пентаоксид ванадия, что сопровождается высокой стоимостью и экологическими проблемами при таком переделе;

- относительно низкое содержание пентаоксида ванадия в получаемом шлаке (по прототипу) в сочетании с высоким содержанием оксидов железа и высокой вязкостью не позволяют получать из него напрямую товарный феррованадий.

Так из шлака состава НТМК (состав см. выше) был получен металл содержащий, %, [3]:

В то время как по ГОСТ 27130-94 химический состав товарного, наиболее бедного, феррованадия ФВд40У0,5-1 должен отвечать нижеследующему, %:

Ванадиевый шлак является ключевым продуктом ванадиевого передела, в котором ванадий находится в концентрированном виде.

Стоимость ванадия в шлаке значительно ниже (на 25-30%), чем в пентаоксиде и феррованадии.

Изобретение направлено на получение V-шлака, позволяющего производить из него напрямую товарный феррованадий (типа ФВд40У0,5-ФВд40У1).

Указанная задача решается тем, что в способе производства ванадийсодержащего шлака при деванадации низкокремнистого чугуна, включающего заливку чугуна в сталеплавильный агрегат, нагрев плавки в заданном интервале, присадку окалины, окисление примесей чугуна и формирование V-содержащего шлака, перемешивание аргоном, раздельный выпуск металла (полупродукта) и V-шлака, согласно изобретению деванадацию низкокремнистого чугуна производят в дуговой печи с нагревом и регулированием температуры процесса электрическими дугами, непрерывном глубинным перемешивании плавки продувкой аргоном (через дно или через погружные фурмы) с удельной интенсивностью 0,01-0,03 м3/(т·мин), постепенную порционную присадку окалины в количестве 4-8% от массы чугуна (металла) и соды в количестве 7-10% от массы шлака, обеспечивающих в течение периода окисления элементов чугун в шлаке содержание FeO 10-17% и соотношение (Na2O)/(V2O5) в пределах 0,3-0,5; процесс деванадации заканчивают при отношении в шлаке V/Fe=1,3-2,3 и температуре от 1421 до 1470°C; при температуре 1421 до 1470°C в объем шлака вводят углерод в мелкокусковом или порошковом виде (кокс, графит и др.) до получения в шлаке отношения V/Fe в пределах 1,3-2,3, после чего процесс деванадации чугуна заканчивают (выключают ток).

Ввод тепловой энергии электрическими дугами позволяет полностью реализовать эндотермические процессы окисления элементов чугуна только оксидами железа (FeO и Fe2O3) формирующейся шлаковой фазы. В этом случае, в отличие от окисления элементов чугуна газообразным кислородом, рис. 1, преимущественное развитие получает процесс окисления ванадия оксидами железа шлаковой фазы (отрицательное значение энергии Гиббса в этом случае больше для реакции окисления ванадия, рис. 2, и обеспечивается увеличенное содержание оксидов ванадия в шлаке за счет меньшего разбавления поступающими оксидами Si, Ti, Mn).

Процесс контролируется массопереносом в шлаковой фазе. Поэтому необходимо перемешивание и металла и шлака в процессе деванадации от начала и до конца. При этом глубинная продувка обеспечивает большую энергию перемешивания, в сравнении с поверхностной, при равных расходах газа или позволяет уменьшить расход газа при равной энергии перемешивания. При расходе газа меньшем 0,01 м3/(т·мин) энергии перемешивания недостаточно. При расходе большем 0,03 м3/(т·мин) ухудшается стойкость футеровки печи.

Управление вводимой энергией электрическими дугами обеспечивает протекание процесса деванадации с жидкотекучими шлаками. При работе электрических дуг температура шлака в среднем на 100°C выше, чем у металла. Это способствует снижению вязкости V-шлака.

Ввод в V-шлак Na2O в пределах Na2O/V2O5=0,3-0,5 обеспечивает оптимальную технологическую вязкость на уровне около 0,3 Пз. При Na2O/V2O5<0,3 дальнейшее снижение вязкости незначительно; увеличение отношения Na2O/V2O5>0,5 получают шлаки излишне жидкие, снижающие стойкость футеровки печи.

Прямые измерения вязкости ванадийсодержащих шлаков показывают, что присадки соды (Na2CO3) существенно снижают их вязкость при температуре выше 1420°C. Выше температуры 1470°C снижение вязкости менее заметно и получение излишне жидких шлаков также нежелательно.

Повышение температуры при производстве товарного V-шлака до 1421-1470°C целесообразнее в конце процесса. Это способствует увеличению содержания в шлаке (V2O5) за счет улучшения массообмена между чугуном и шлаком, обеспечивающего высокое среднее значение Lv=~270-300. Повышается коэффициент извлечения ванадия до 98%. В это время целесообразны присадки углерода в шлак, в результате которых происходит селективное восстановление оксидов железа в шлаке и появляется возможность оперативного влияния на получение требуемых содержаний оксидов ванадия и железа в шлаке. При этом увеличивается соотношение в нем V/Fe. Присадки углерода производить желательно до получения в шлаке соотношений V/Fe в пределах от 1,3 до 2,3 (см. ниже рис. 3). Выход за указанные пределы соотношения приводит к снижению в шлаке содержаний V2O5.

Для протекания процесса деванадации фактическое содержание ванадия в металле должно быть выше равновесного [Vp]. Нами определены значения [V]p в чугуне в зависимости от температуры и состава V-шлаков, табл. 1.

Видно, что при увеличении температуры процесса 1470°C, содержания в шлаке (V2O5) и снижении активности (FeO), равновесное со шлаком содержание ванадия в чугуне [V]p возрастает до 530·10-4% (0,053%). Для протекания процесса деванадации необходимо [V]ф≥[V]p. Принимаем наиболее часто получаемое фактическое значение [V]ф=600·10-4%>530·10-4%. Фактический коэффициент распределения ванадия между металлом и шлаком при оптимальной деванадации чугуна известен в пределах Lv=(V)/[V]=248-313, [2]; 270, [4]. С учетом этого содержание ванадия в шлаке (V) должно быть в пределах (V)=Lv·[%V]ф=(248·0,06-313·0,06)=14,9-18,8%, что соответствует содержанию в шлаке 27-32% V2O5.

Опытным путем установлено, рис. 3, что содержание в шлаке 27-32% V2O5 достигается при отношении (V)/(Fe) в интервале 1,3-2,3 (рис. 3).

Опытным путем также установлено, что при использовании шлака с (V2O5) меньше 27% получение феррованадия напрямую с требуемым по стандарту содержанием ванадия (35-48%) даже алюминотермическим процессом в электропечи не удается. Более 32% (V2O5) в шлаке не достигается при деванадации V-содержащих чугунов.

Ввод окалины менее 4% не обеспечивает в процессе деванадации чугуна содержания (FeO)≥10% и окисления такого количества ванадия, которое обеспечивает необходимое соотношение в шлаке Na2O/V2O5 (с учетом значительного расхода окалины и на происходящее окисление углерода). Увеличение количества окалины более 8% от массы металла (чугуна) приводит к чрезмерному содержанию оксидов железа в шлаке (FeO)>15% и к снижению соотношения Na2O/V2O5.

Процесс окисления ванадия по прототипу сопровождается образованием тугоплавких (с tплавл до 1750°C) термодинамически устойчивых ванадийсодержащих шпинелидов [2, с. 113].

Проведенный авторами рентгенофазовый анализ получаемого по предлагаемому способу шлака показал, что ввод в шлак Na2O (на практике в виде кальцинированной соды Na2CO3) с обеспечением соотношения в шлаке Na2O/V2O5 в заданном интервале содержаний и пониженной в шлаке активности (FeO) приводит к образованию шпинели без участия ванадия. Ванадий связывается в соединения типа magnesiopascolite состава Ca2Mg(V10O28) термодинамически легче восстановимого по ванадию (что существенно важно при использовании шлаков для получения напрямую феррованадия металлотермическим способом). Изменению фазового состава шлака в этом направлении способствует и проведенный дополнительный ввод в его состав глинозема (Al2O3) до 7-15%.

Способ осуществляют следующим образом.

Пример 1

V-содержащий чугун при температуре 1250-1270°C заливают в дуговую сталеплавильную печь. Для облегчения и стабилизации зажигания дуги в начале присаживают небольшое количество окалины (можно вместе с окисленными окатышами). Включают ток и начинают перемешивание плавки аргоном (или азотом) с интенсивностью 0,01 м3 (т·мин) непрерывно до самого выпуска; регулируют температуру плавки вводимой электрической мощностью, постепенно повышают ее в конце плавки до 1421-1450°C; по ходу процесса периодически (с интервалами по 5-10 мин) выполняют экспресс-анализ проб шлака на FeO, Na2O и V2O5 и по их результатам порционно постепенно с помощью системы хранения, дозирования и автоматической подачи материалов по расчету присаживают окалину в количестве 8% от массы металла и соду в количестве 10% от массы шлака, поддерживают в шлаке соотношение Na2O к образующемуся V2O5 равным 0,3 и содержание (FeO) 10-13%; при температуре в интервале 1421-1450°C в объем шлака вводят углерод в виде мелкокускового или порошкообразного углерода (кокса, графита и т.п.) порционно до увеличения в шлаке (V)/(Fe)=1,3-1,7; при достижении в шлаке отношения (V)/(Fe)=1,3-1,7 плавку заканчивают (выключают ток). Шлак из печи выпускают (или скачивают) в специальную шлаковню. Металл выпускают отдельно в ковш для дальнейшего передела в сталь.

Состав получаемого шлака, %:

Пример 2

Выполняют также, как и в примере 1, но со следующими особенностями: перемешивание аргоном ведут с интенсивностью 0,03 м3/(т·мин), температуру плавки повышают электрическими дугами до 1421-1470°C, по результатам анализа шлака порционно-постепенно присаживают окалину в суммарном количестве 4% от массы металла и Na2CO3 в количестве, обеспечивающем в шлаке соотношение Na2O к образующемуся V2O5, равное 0,5; при необходимости для повышения в шлаке отношения V/Fe в интервале 1421-1470°C в него вводят постепенно порционно углерод (например, через сводовое отверстие в своде электропечи (с помощью автоматизированной системы дозированных присадок материалов) до достижения отношения в шлаке V/Fe=2,3; при достижении отношения V/Fe=2,3 плавку заканчивают (выключают ток). Шлак и металл выпускают раздельно.

Состав получаемого шлака, %:

Полученные по предлагаемому способу V-содержащие шлаки использованы напрямую для производства феррованадия. Для сравнения были использованы шлаки различного состава, табл. 2.

Результаты использования шлаков известного и предлагаемого способов напрямую для производства товарного феррованадия (методом металлотермического восстановления в электропечи) приведены в табл. 3.

Видно, что в V-сплаве с применением шлака, полученного по предлагаемому способу (шлак №3), содержание ванадия в 1,5-2 раза выше и соответствует требованиям на товарный феррованадий ([V]=35-48%).

Технология производства феррованадия металлотермическим способом в электропечи предусматривает после стадии восстановления ванадия из V-шлака последующее окисление [Si], [Mn] и [Al] в той же электропечи V-шлаком, поученным по предлагаемому способу (присадкой его на поверхность металла после скачивания восстановленного шлака). Поэтому во всех плавках был получен феррованадий с содержанием в пределах требований стандарта не только [V], но и [% Si], [% Mn] и [Al].

Источники информации:

1. Rohrmann J.S. Afr. Inst. Metall. V.85, №5, 1985, S. 141-150.

2. Смирнов Л.А., Дерябин Ю.А., Носов С.К. и др. Конвертерный передел ванадиевого чугуна. - Екатеринбург: Среднеуральское книжное издательство, 2000, с. 165-176.

3. Серегин А.Н. ж. Проблемы черной металлургии и материаловедения, 2010, №2, с. 1-9.

4. Серегин А.Н., Мазуров Е.Ф., Зайцев А.И. ж. Проблемы черной металлургии и материаловедения, 2009, №3, с. 33-38.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ НИЗКОКРЕМНИСТОГО ВАНАДИЙСОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2014 |

|

RU2566230C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2007 |

|

RU2371483C2 |

| КОМПЛЕКСНЫЙ ФЛЮС ДЛЯ ДЕВАНАДАЦИИ ЧУГУНА | 1998 |

|

RU2148654C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2008 |

|

RU2416650C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2008 |

|

RU2385349C2 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА НИКОМ-ПРОЦЕССОМ | 1999 |

|

RU2148088C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 1998 |

|

RU2140458C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ПРИРОДНОЛЕГИРОВАННОГО ВАНАДИЕВОГО ЧУГУНА | 2016 |

|

RU2641436C1 |

| АГЛОМЕРАТ ДЛЯ ОБРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО ЧУГУНА В КОНВЕРТЕРЕ | 2010 |

|

RU2434061C1 |

Изобретение относится к металлургии и может быть использовано в производстве богатых ванадийсодержащих шлаков и товарного феррованадия. В способе осуществляют заливку ванадиевого низкокремнистого чугуна в дуговую сталеплавильную печь, нагревают чугун до температуры деванадации 1421-1470°C, по результатам анализа шлака производят постепенную порционную присадку окалины в количестве 4-8% от массы чугуна и соды (Na2 CO3) в количестве 7-10% от массы шлака, дополнительно вводят углерод с поддержанием в шлаке содержания FeO 10-15% и соотношения (Na2O)/(V2O5) в пределах 0,3-0,5 и при достижении в шлаке отношения V/Fe=1,3-2,3 процесс деванадации чугуна заканчивают, выпускают шлак, содержащий 27-32% V2O5, при этом в процессе деванадации до самого выпуска осуществляют непрерывное глубинное перемешивание металла аргоном или азотом через дно или через погружные фурмы с удельной интенсивностью 0,01-0,03 м3/(т·мин). Изобретение позволяет, минуя стадию дорогого и экологически опасного химического передела в производстве пентаоксида ванадия, получать богатый по содержанию пентаоксида ванадия шлак, пригодный для производства из него напрямую товарного феррованадия. 1 з.п. ф-лы, 3 ил., 3 табл., 2 пр.

1. Способ производства ванадиевого шлака, пригодного для получения из него напрямую товарного феррованадия, включающий заливку ванадиевого низкокремнистого чугуна в сталеплавильный агрегат, присадку окислителей окалины, агломерата и др., формирование окислительного шлака и деванадацию чугуна в заданном температурном интервале, перемешивание вдуванием аргона, раздельный выпуск металла (полупродукта) и V-содержащего шлака, отличающийся тем, что деванадацию низкокремнистого чугуна производят в дуговой печи с нагревом и регулированием температуры процесса электрическими дугами, производят непрерывное глубинное перемешивание плавки продувкой газами (аргоном, азотом через дно или через погружные фурмы) с удельной интенсивностью 0,01-0,03 м3/(мин·т), производят постепенную порционную присадку окалины в количестве 4-8% от массы чугуна (металла) и соды в количестве 7-10% от массы шлака, в течение периода окисления элементов чугуна поддерживают в шлаке 10-15% FeO и соотношение (Na2O)/(V2O5) в пределах 0,3-0,5; при достижении в шлаке отношения V/Fe=1,3-2,3 и температуре в интервале 1421-1470°C процесс деванадации чугуна заканчивают (выключают ток).

2. Способ по п. 1, отличающийся тем, что при температуре в интервале от 1421 до 1470°C в объем шлака вводят углерод в мелкокусковом или порошковом виде (кокс, графит) до получения в шлаке отношения V/Fe в пределах 1,3-2,3.

| Способ обогащения ванадиевого шлака | 1989 |

|

SU1684350A1 |

| Способ обогащения ванадиевого шлака | 1986 |

|

SU1381187A1 |

| Шихта для получения феррованадия | 1990 |

|

SU1806215A3 |

| US 4252560 A, 24.02.1981 | |||

| US 4139371 A, 13.02.1979. | |||

Авторы

Даты

2016-07-10—Публикация

2014-10-29—Подача