Изобретение относится к области получения полимерных сферических гранул, используемых в газовой и жидкостной хроматографии в качестве сорбентов, которые могут быть использованы в различных отраслях промышленности при определении составов многокомпонентных смесей.

К указанным полимерным сферическим частицам предъявляют следующие требования: они должны быть механически прочными, однородными по химическому составу, иметь определенную величину частиц и распределение по размерам.

Известен ряд способов получения сферических полимерных частиц размером 1-10 мк, содержащих 0,5-80% сшивающего агента.

Такие частицы можно получить суспензионной полимеризацией.

Известен способ получения макропористых неионогенных сорбентов суспензионной полимеризацией чистого или технического дивинилбензола в присутствии инициатора радикального типа и порообразователя при нагревании, причем в качестве порообразователя используют азеотропные смеси алифатических и ароматических соединений, имеющих общую температуру кипения не ниже 80°С (заявка RU 93002986, 1996 г.).

Однако указанный способ диспергирования мономера и растворимого в нем инициатора в непрерывной фазе в присутствии стерического стабилизатора позволяет получать сильно сшитые частицы, обладающие широким распределением по размеру.

Сферические частицы сополимеров размером 1-10 мк с узким распределением по размеру получают в одну стадию методом дисперсионной полимеризации.

Согласно этому методу реакция начинается в изначально гомогенном растворе, после чего происходит отделение частиц полимера в отдельную фазу и дальнейший их рост до конечных размеров. Процесс проводят в присутствии стерических стабилизаторов. Однако этот метод не позволяет получать частицы с содержанием сшивающего агента более 10-15% (J. Appl. Polymer Sci. 2008. Vol. 107, N 6. P. 3909-3916).

Частицы с содержанием сшивающего агента более 10-15% можно получить двухстадийным методом зародышевой полимеризации, предложенным Югельстадом, согласно которому заранее полученные зародышевые частицы, стабилизированные в непрерывной фазе, обрабатываются веществом, облегчающим их набухание, и далее сшивающим агентом. После полимеризации образуются частицы, содержащие линейный полимер. Однако такие частицы химически не однородны и в присутствии подходящих растворителей линейный полимер может из них легко извлекаться, образуя макропоры (J. Polymer Sci.: Part A Polymer Chemistry. 1994. Vol. 32. P. 2577-2588). Как следствие, эти частицы уступают по прочности полностью сшитым аналогам и не применимы в тех случаях, когда предъявляются особо высокие требования к их механической устойчивости, например при изготовлении колонок для сверхпроизводительной жидкостной хроматографии (UPLC).

Сильно сшитые монодисперсные частицы, имеющие размер около 1-8 мк, содержащие 45-80% сшивающего агента, могут быть получены методом осадительной полимеризации. Метод заключается в том, что полимеризацию проводят в среде, растворяющей инициатор, мономер и сшивающий агент. На начальном этапе реакции олигомеры образуют отдельную фазу и далее сферические частицы, которые по мере увеличения степени сшивки приобретают коллоидную стабильность за счет механической прочности и сольватации свободных линейных олигомеров растворителем. Согласно данному методу реакцию можно проводить преимущественно в растворителях, которые проявляют свойства не хуже, чем тета-растворители, по отношению к полимеру, и использовать мономеры, содержащие не менее 45% сшивающего агента. Способ позволяет получать химически однородные полимерные частицы, пригодные для использования в качестве матрицы для изготовления сорбентов в таких областях, как UPLC.

Метод осадительной полимеризации описан в ряде работ главным образом на примере полимеризации технического дивинилбензола 55 (DVB-55) или DVB-80, содержащего соответственно 55 или 80% сшивающего агента и его смесей с функционализированными мономерами, такими как 4-хлорметилстирол, глицидилакрилат и другие. В работе (Journal of Polymer Science: Part A: Polymer Chemistry. 2004. Vol. 42. P. 3967-3974) описан способ полимеризации дивинилбензола в ацетонитриле при 70°C в присутствии азоизобутиронитрила. Мономер берется количестве 2-15% от объема растворителя, полимеризация проводится в водяной бане, снабженной шейкером, что позволяет получать монодисперсные частицы диаметром 2,9-3,8 мк в зависимости от соотношения реагентов.

Известен также способ осадительной полимеризации дивинилбензола в ацетонитриле при 30°C, в котором радикальный распад изобутиронитрила инициируется фотохимически (US 20090326081 A1, 2009). Перемешивание смеси осуществляется с помощью специального роторного устройства, вращающего емкости с реакционной массой вокруг собственной горизонтальной оси. Способ позволяет использовать растворы 2-10% мономера от объема растворителя и получать частицы со средним диаметром 1,4-3,9 мк в зависимости от концентрации мономера и инициатора.

Общим недостатком указанных способов полимеризации является невозможность регулирования размера получаемых частиц, поскольку размер частиц тесно связан с остальными параметрами процесса, определяющими в конечном итоге выход полимера. Согласно приведенным в известных способах примерам, размер полимерных частиц уменьшается при уменьшении концентрации мономера и, соответственно, увеличивается при его увеличении. Таким образом, размер частиц оказывается связанным с выходом полимера с единицы объема реакционной смеси, что ухудшает экономические показатели известных способов при получении частиц малых размеров. Аналогично, уменьшения размеров частиц можно добиться уменьшением концентрации инициатора, что также определяет зависимость между выходом полимера и размером частиц.

Известен также способ получения полимерных микросфер на основе дивинилбензола 50 или 80 и его сополимеров, в которых в качестве сомономеров используются функционализированные стиролы, такие как хлорметилстирол и акрилаты, преимущественно глицидилметакрилат. Процесс проводят в ацетонитриле при базовой загрузке мономера 2% от объема реакционной смеси. В качестве инициатора используют 2,2′-азобисизобутиронитрил в концентрации 0-20%, реакционную смесь перемешивают путем плавного вращения емкостей вокруг горизонтальной оси перемешивающего устройства (патент US 5599889, 1997 г.).

В указанном патенте размер частиц предлагается изменять, используя бинарные смеси ацетонитрила и других растворителей как реакционную среду для полимеризации. Однако это затрудняет регенерацию и очистку растворителей при их повторном использовании и, что существенно, приводит к ухудшению распределения частиц по размерам, как это показано на примере смеси ацетонитрила и пропионитрила, ацетонитрила и воды.

Ближайшим аналогом предлагаемого изобретения является способ получения монодисперсных частиц сополимеров дивинилбензола, описанный в (Li K. Functional Crosslinked Polymer Microspheres, 1994; http://digitalcommons.mcmaster.ca/opendissertations/2413, - прототип).

Способ также основан на осадительной полимеризации дивинилбензола и родственных соединений в гомогенном растворе. Типовой процесс предполагает использование раствора 2-4 об. % DVB-55 или DVB-80 в чистом ацетонитриле и в качестве инициатора 2,2′-азобисизобутиронитрила (AIBN) в количестве 2% масс. (по отношению к общему количеству мономера).

Полимеризацию проводят в полимерных емкостях объемом от 30 до 1000 мл при вращении их вокруг продольной оси для предотвращения седиментации формирующихся микросфер и последующей коагуляции. В течение 2-х часов температуру реакции повышают до 70°C и затем поддерживают на уровне 70°C в течение 24 часов. Конверсия составляет от 40 до 60%, что определяется низкими концентрациями мономера и инициатора.

В качестве сомономеров согласно прототипу могут быть использованы замещенные стиролы, преимущественно хлорметилстирол в концентрации 0-20% относительно общего количества мономера; акриловые мономеры, преимущественно глицидилметакрилат в смеси с дивинилбензолом, содержащей не мене 50% сшивающего агента.

В качестве инициаторов могут быть использованы азо-инициаторы, преимущественно 2,2′-азобисизобутиронитрил в концентрации 0-20%, инициаторы пероксидного типа, преимущественно пероксид бензоила.

В качестве растворителя предлагается использовать ацетонитрил и его смеси с водой (в концентрации 1-7% масс. от объема реакционной смеси), с пропионитрилом (в концентрации 1-60% масс. от объема реакционной смеси), с толуолом как порообразующим агентом (в концентрации не более 40% масс. от объема реакционной смеси).

Для уменьшения размера образуемых сшитых частиц сополимеров предлагается использовать полимерные стабилизаторы. Показано, что применение поливинилпирролидона в концентрации от 16 г/л до 48 г/л позволяет уменьшить размер частиц от 2,68 мкм до субмикронного размера при изначальной загрузке мономера 10 масс. % от объема ацетонитрила.

Недостатком способа-прототипа является то, что полимерные стабилизаторы эффективно сорбируются на поверхности частиц, в результате чего скорость их десорбции достаточно мала. Наличие множества центров, способных к передаче цепи, приводит к тому, что стабилизатор внедряется в структуру частиц, что приводит к их химической неоднородности. Влияние прививки стабилизатора на структуру частиц показано на примере полимеризации дивинилбензола в присутствии поли(стирол-блок-4-винилпиридина) (Lee J.M., Saikia P.J., Lee K. // Macromolecules. 2008. Vol 41, N 6. P. 2037-2044).

Целью предлагаемого изобретения является получение монодисперсных сферических частиц сополимеров дивинилбензола заданного размера в диапазоне 0,2-4,0 мкм, содержащих не менее 45% сшивающего агента, в условиях, обеспечивающих максимальный выход целевого продукта с единицы объема реакционной смеси.

Согласно настоящему изобретению указанная и другие цели достигаются при проведении осадительной полимеризации дивинилбензола и его сополимеризации с другими мономерами при температуре 50-82°C в среде ацетонитрила при перемешивании в присутствии инициатора и низкомолекулярного стабилизатора.

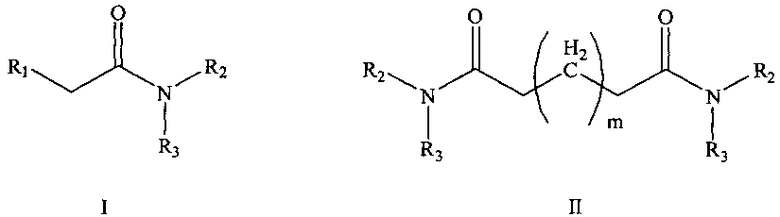

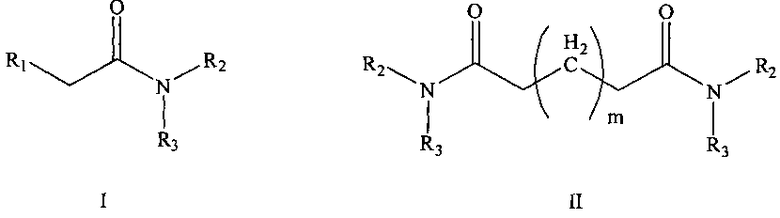

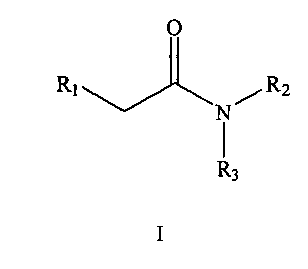

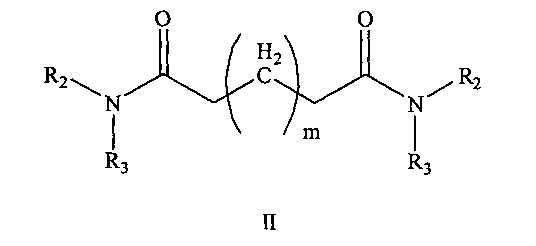

В качестве стабилизатора предложено использовать амиды алифатических карбоновых кислот общей формулы (I) и (II) как низкомолекулярных поверхностно-активных стабилизаторов

где радикал R1 - алкил с числом атомов углерода 5-10, арилалкил с общим числом атомов углерода 7-10;

радикалы R2, R3 - алкил с числом атомов углерода 1-4 либо бирадикал с числом атомов углерода 3-5;

m - общее число атомов углерода в прямой или разветвленной цепи, равное 2-14.

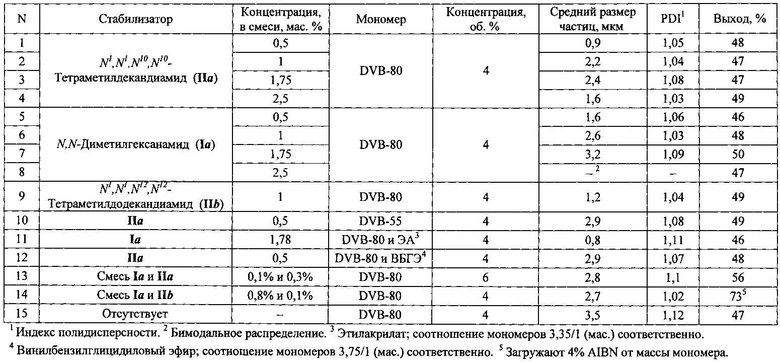

Наиболее эффективными стабилизаторами являются амиды, содержащие 8-14 атомов углерода. Действие стабилизатора во многом определяется его химической природой и зависит главным образом от соотношения между полярной и неполярной частью молекулы. Размер частиц для указанных амидов находится в колоколообразной зависимости от концентрации стабилизатора, поскольку является результатом действия двух факторов - набухания частиц и увеличения коллоидной стабильности системы. Концентрация низкомолекулярного стабилизатора в реакционной смеси согласно настоящему изобретению находится в диапазоне от 2·10-3 моль/л до 0,2 моль/л. При использовании концентраций свыше 0,2 моль/л образуются частицы с бимодальным распределением по размерам.

В качестве мономера согласно данному способу может быть использован технический дивинилбензол, содержащий от 50 до 80% изомерных мета- и пара-дивинилбензолов в смеси с мета- и пара-этилстиролами. Возможно также получение сополимеров, содержащих не менее 45% дивинилбензола, где в качестве сомономера могут быть использованы производные акриловой кислоты, такие как алкилакрилаты, алкилметакрилаты, в частности глицилилакрилат, замещенные стиролы, такие как алкилстиролы, винилбензилхлорид, винилбензилглицидиловый эфир, винилбензилацетат.

Суммарная концентрация мономера в растворе находится в диапазоне от 2 до 15%. Применение концентраций ниже 2% нецелесообразно по причине уменьшения выхода полимера за счет возрастания вероятности рекомбинации радикалов и неэффективного использования инициатора. С повышением концентрации мономера происходит уменьшение стабильности коллоидной системы, и при концентрации свыше 15% наблюдается коагуляция частиц во всем объеме системы.

В качестве инициатора используют инициаторы азо-типа, AIBN в концентрации 0-10% от массы мономера, преимущественно 2-4% от массы мономера.

Перемешивание реакционной массы осуществляют различными методами: кипячением реакционной массы либо использованием верхнеприводной механической мешалки или шейкера. Применение малоинтенсивных способов перемешивания позволяет использовать более высокие концентрации мономера, что позволяет увеличить выход продукта с единицы объема реакционной смеси.

Существенным отличительным признаком предлагаемого способа получения монодисперсных сшитых сферических гранул сополимеров дивинилбензола является проведение процесса в присутствии низкомолекулярного стабилизатора, в качестве которого используют амиды алифатических кислот общей формулы

где радикал R1 - алкил с числом атомов углерода 5-10, арилалкил с общим числом атомов углерода 7-10;

радикалы R2, R3 - алкил с числом атомов углерода 1-4 либо бирадикал с числом атомов углерода 3-5;

m - общее число атомов углерода в прямой или разветвленной цепи, равное 2-14.

Предлагаемый способ позволяет получать монодисперсные сферические частицы сополимеров дивинилбензола заданного размера в диапазоне 0,2-4,0 мкм, содержащие не менее 45% сшивающего агента, в условиях, обеспечивающих максимальный выход целевого продукта с единицы объема реакционной смеси. Согласно настоящему изобретению выход полимера составляет 18-65 г на 1 л смеси при выходе в реакции 47-73%, который определяется только концентрацией компонентов в исходном растворе.

Промышленная применимость предлагаемого способа подтверждается следующими примерами.

Пример 1

В трехгорлый реакционный сосуд, снабженный обратным холодильником и доходящим до дна капилляром, помещают ацетонитрил, мономер с концентраций, составляющей заданный процент от объема реакционной массы, инициатор (AIBN) в 2% от массы мономера и навеску стабилизатора. Содержимое реактора продувают 30 минут азотом для удаления кислорода. Далее реакционную массу погружают в заранее нагретую масляную баню и нагревают при температуре 50-82°С. После завершения реакции и охлаждения реакционной массы полимер фильтруют, промывают тетрагидрофураном и сушат до постоянной массы. Результаты экспериментов с заявляемыми стабилизаторами и их концентрацией в реакционной смеси представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АМИДОМЕТИЛИРОВАННЫХ ВИНИЛАРОМАТИЧЕСКИХ БИСЕРНЫХ ПОЛИМЕРИЗАТОВ | 2019 |

|

RU2797110C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМИДОМЕТИЛИРОВАННЫХ ВИНИЛАРОМАТИЧЕСКИХ БИСЕРНЫХ ПОЛИМЕРИЗАТОВ | 2017 |

|

RU2740285C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОМЕТИЛИРОВАННЫХ БИСЕРНЫХ ПОЛИМЕРИЗАТОВ | 2017 |

|

RU2740210C2 |

| ПРИМЕНЕНИЕ ГРАНУЛИРОВАННЫХ ПОЛИМЕРОВ ПОЛИАЛКИЛ(МЕТ)-АКРИЛАТОВ И ФОРМОВОЧНАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ ЭКСТРУДИРОВАННЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ С МАТОВОЙ ПОВЕРХНОСТЬЮ | 2005 |

|

RU2400500C9 |

| СПОСОБ ПОЛУЧЕНИЯ СШИТЫХ ПОЛИМЕРОВ | 1997 |

|

RU2219189C2 |

| Обратная дисперсия, содержащая катионный полимер и стабилизирующий агент | 2013 |

|

RU2630309C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕЛЕОБРАЗНЫХ КАТИОНИТОВ | 2002 |

|

RU2293061C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО БИСЕРА ОДНОРОДНОГО РАЗМЕРА | 2008 |

|

RU2494110C2 |

| ПОЛИМЕРНЫЕ НАНОЧАСТИЦЫ, ИМЕЮЩИЕ КОНФИГУРАЦИЮ "ЯДРО-ОБОЛОЧКА" И ВКЛЮЧАЮЩИЕ МЕЖФАЗНУЮ ОБЛАСТЬ | 2007 |

|

RU2458084C2 |

| ЗАГУСТИТЕЛЬ, СОДЕРЖАЩИЙ ПО МЕНЬШЕЙ МЕРЕ ОДИН КАТИОННЫЙ ПОЛИМЕР, ПОЛУЧАЕМЫЙ ПУТЕМ ИНВЕРСИОННОЙ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ | 2012 |

|

RU2621711C9 |

Изобретение относится к области получения сорбентов для газовой и жидкостной хроматографии и может быть использовано в различных отраслях промышленности при определении составов многокомпонентных смесей. Используемые в качестве сорбентов монодисперсные сферические гранулы сополимеров дивинилбензола получают осадительной полимеризацией дивинилбензола с замещенными стиролами или производными акриловой кислоты в среде ацетонитрила в присутствии инициатора и стабилизатора при температуре 50-82°C и перемешивании. В качестве низкомолекулярного стабилизатора предложено использовать амиды алифатических карбоновых кислот общей формулы

где R1 - алкил, арилалкил; R2 R3 - алкил либо бирадикал с числом атомов 3-5, m - общее число атомов углерода в прямой или разветвленной цепи, равное 2-14 с концентрацией стабилизатора в реакционной смеси 2·10-3-0,2 моль/л. Способ позволяет получить монодисперсные сферические частицы сополимеров дивинилбензола заданного размера в диапазоне 0,2-4,0 мкм, содержащие не менее 45% сшивающего агента, в условиях, обеспечивающих максимальный выход целевого продукта с единицы объема реакционной смеси. 2 з.п. ф-лы, 1 табл.

1. Способ получения монодисперсных сшитых сферических гранул сополимеров дивинилбензола осадительной полимеризацией дивинилбензола с замещенными стиролами или производными акриловой кислоты в среде ацетонитрила в присутствии инициатора и стабилизатора при повышенной температуре и перемешивании, отличающийся тем, что процесс сополимеризации проводят с использованием низкомолекулярного стабилизатора амидов алифатических карбоновых кислот общей формулы

где радикал R1 - алкил, арилалкил;

радикалы R2, R3 - алкил либо бирадикал с числом атомов углерода, равным 3-5,

m - общее число атомов углерода в прямой или разветвленной цепи, равное 2-14,

с концентрацией стабилизатора в реакционной смеси, равной 2·10-3-0,2 моль/л.

2. Способ по п. 1, отличающийся тем, что в качестве стабилизатора используют N,N-диметилгексанамид, N1,N1,N10,N10-тетраметилдекандиамид, N1,N1,N12,N12-тетраметилдодекандиамид, N,N-диметилоктанамид.

3. Способ по п. 1, отличающийся тем, что процесс проводят при температуре 50-82°C.

| US 5599889 A, 04.02.1997 | |||

| US 20090326081 A1, 31.12.2009 | |||

| Journal of Polymer Science: Part A: Polymer Chemistry | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПЕРЕДАЧИ, ИЗМЕРЕНИЯ И РЕГИСТРАЦИИ МАЛЫХ ДАВЛЕНИЙ | 1924 |

|

SU3967A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ГРАНУЛЬНЫХ СОПОЛИМЕРОВ | 1993 |

|

RU2131890C1 |

| Способ получения микросферического гранульного сополимера | 1983 |

|

SU1110788A1 |

Авторы

Даты

2016-07-10—Публикация

2014-12-10—Подача