Область техники, к которой относится изобретение

Настоящее изобретение относится к способу обжига материала, содержащего, по меньшей мере, один металл из группы, включающей V (ванадий), Мо (молибден) и Ni (никель), а также С (углерод) и S (сера), производимого путем окислительного обжига материала для удаления из него С и S, перед восстановлением указанного материала с помощью восстановителя с целью извлечения, по меньшей мере, одного ценного металла из группы, включающей V, Мо и Ni.

Уровень техники

В котлах, которые используют в качестве топлива нефтяное топливо, например на электростанциях, полученный шлам осаждается в нижней части котла, а котельная зола улавливается пылеуловителями. В котельном шламе и котельной золе в виде оксидов сконденсированы тяжелые металлы, такие как Ni и V. В метаванадате аммония, который получают щелочной обработкой котельной золы, тяжелый металл ванадий конденсируется в виде оксида.

В промышленности, относящейся к переработке нефти, переработке газа и другим отраслям промышленности, в процессе переработки используют катализатор десульфуризации. После использования в этом процессе катализатор десульфуризации также содержит в виде оксидов тяжелые металлы Ni, Мо и V в конденсированной форме. Оксиды, содержащие Ni, Мо и V, желательно извлечь, что способствует более эффективному использованию отходов.

В качестве одного из методов извлечения ценных металлов из указанных материалов, содержащих Ni, Мо и V, предложен способ извлечения ценного металла, включающий стадию обжига материала, содержащего Ni, Мо и V; стадию загрузки в нагревательную камеру материала, содержащего Ni, Мо и V, восстановителя и флюса, и их нагревания для проведения реакций восстановления с получением в результате шлака, содержащего V, и сплава на основе Fe-Mo-Ni; и стадию загрузки восстановителя для шлака, содержащего V, и получения сплава на основе Fe-V и шлака СаО-Al2O3 (см. выложенная заявка JP 2004-285473, пункт 1).

В соответствии со способом извлечения ценного металла, раскрытом в указанном JP 2004-285473, сначала из материала, содержащего V, Мо и Ni, на стадии обжига удаляют в виде окислов С и S и затем используют восстановитель для восстановления материала, содержащего V, Мо и Ni, с получением сплава на основе Fe-Mo-Ni. Это восстановление следует за десульфуризацией и декарбонизацией сплава на основе Fe-Mo-Ni. Проведение десульфуризации и декарбонизации согласуется со стандартами, применяемыми в области технологии стали из сплава на основе Fe-Mo-Ni, которые требуют пониженного содержания серы.

Раскрытие изобретения

Стадия десульфуризации и декарбонизации сплава на основе Fe-Mo-Ni усложнена, поскольку эту стадию осуществляют после проведения дополнительной стадии подачи сплава на основе Fe-Mo-Ni в нагревательную печь, добавления извести, флюса на основе СаО-Al2O3 и флюса на основе СаО-Al2O3-FeO и их перемешивания друг с другом. Кроме того, стадии десульфуризации и декарбонизации включают процесс отвода обессеривающего материала. Эти недостатки обуславливают повышение стоимости процесса извлечения, затрудняя, таким образом, практическую реализацию процесса. Более того, возможности десульфуризации и декарбонизации сплава на основе Fe-Mo-Ni ограничены, вследствие чего иногда сплав не удовлетворяет техническим требованиям к содержанию углерода и серы, находящихся в сплаве на основе Fe-Mo-Ni.

Следовательно, при осуществлении процесса восстановления материала, содержащего V, Мо и Ni, с использованием восстановителей для извлечения ценных металлов важно, чтобы S и С удалялись настолько, насколько это возможно, из материала, содержащего V, Мо и Ni, на стадии обжига, предшествующей стадии восстановления. Кроме того, происходящая в процессе обжига сублимация Мо приводит к снижению степени извлечения Мо. Соответственно, необходимо обратить внимание на имеющую место сублимацию Мо.

Настоящее изобретение было создано в связи с существованием вышеупомянутых проблем, и задача изобретения заключается как раз в создании способа обжига и вращающейся печи для обжига, которые позволяют понизить содержание как С, так и S в исходном сырье до 0,5% или менее и гарантировать степень извлечения Мо порядка 90% или более.

Для того чтобы решить вышеупомянутые проблемы, изобретатели провели эксперименты с различными типами вращающихся печей для обжига. По результатам проведенных экспериментов изобретатели обратили внимание на порядок, в котором происходит десульфуризации и декарбонизации в камере обжига. Иными словами, обратили внимание на тот факт, что десульфуризация будет происходить после декарбонизации, т.е. на самом деле существует небольшая вероятность того, что десульфуризация происходит с такой же продолжительностью, что и декарбонизация (ввиду того, что десульфуризация представляет собой реакцию, осуществляемую в оксидной атмосфере, а поскольку в материале остается С, кислород используется и для декарбонизации). Изобретатели впервые обнаружили, что если обжигаемый материал сначала подвергают окислению С в зоне камеры обжига, находящейся со стороны загрузки материала, а затем окислению S в зоне камеры обжига, проходящей от центральной зоны до стороны выгрузки материала, то время реакции окисления S может быть пролонгировано, что в конечном счете позволяет достигнуть значительной степени удаления из обжигаемого материала как С, так и S.

Настоящее изобретение в качестве одного аспекта фактически обеспечивает способ обжига материала, содержащего, по меньшей мере, один из металлов группы, включающей V, Мо и Ni для удаления из материала S и С посредством окисления и обжига во вращающейся печи С, перед восстановлением этого материала с помощью восстановителя с тем, чтобы извлечь ценный металл, представляющий собой, по меньшей мере, один из металлов группы, содержащей V, Мо и Ni, при этом предложенный способ включает стадии: загрузки материала, содержащего S и С, в камеру обжига со стороны загрузки материала, на которой размещена горелка; и придания потоку кислородсодержащего газа, вводимого в камеру обжига, направления параллельного направлению, вдоль которого перемещается материал в камере обжига.

В качестве другого аспекта настоящее изобретение обеспечивает обжиговую печь для обжига материала, содержащего, по меньшей мере, один из элементов группы, включающей V, Мо и Ni для удаления из материала С и S, путем окисления и обжига С, перед восстановлением этого материала с использованием восстановителя, проводимого с целью извлечения ценного металла, представляющего собой, по меньшей мере, один металл группы, включающей V, Мо и Ni, при этом вращающаяся печь содержит: камеру обжига, в которую в качестве обрабатываемого материала загружают материал, содержащий С и S; горелку, установленную на стороне загрузки материала камеры обжига; и трубопровод, подводящий кислородсодержащий газ в обжиговую печь; при этом направление, вдоль которого перемещается материал в камере обжига, и направление потока кислородсодержащего газа, вводимого в камеру обжига, устанавливают таким образом, чтобы они были параллельны друг другу.

В соответствии с изобретением по п.1 и п.10, т.к. зона, расположенная на стороне загрузки материала камеры обжига, уже находится в атмосфере высокой температуры при загрузке обжигаемого материала в камеру сначала в зоне, расположенной на стороне загрузки материала в обжиговой печи, окисляется С, а затем в зоне, проходящей от центральной зоны до стороны выгрузки материала в обжиговой печи, окисляется S. Следовательно, можно увеличить продолжительность времени реакции окисления S, в результате чего содержания как С, так и S, находящихся в обжигаемом сырье, могут быть уменьшены в значительной степени.

Краткое описание чертежей

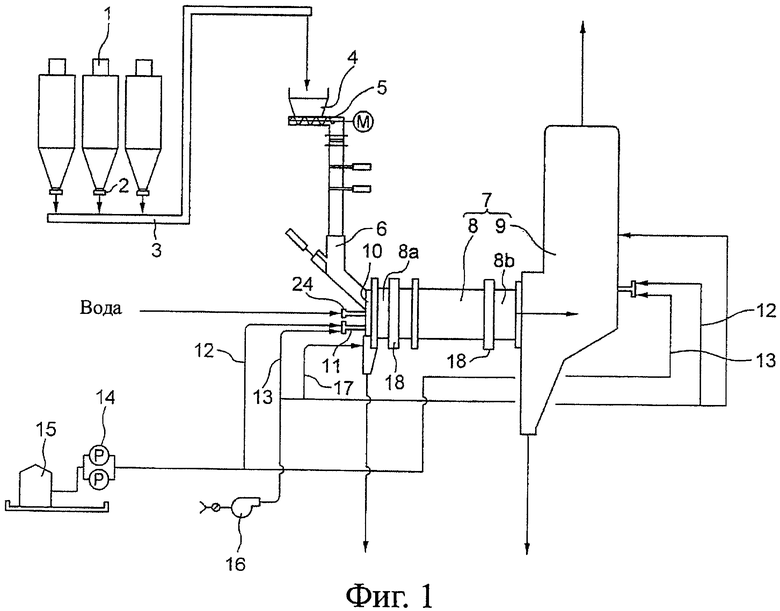

Фиг.1 - схема установки, иллюстративно отображающая общую компоновку оборудования, используемого для практической реализации способа обжига материалов, содержащих V, Мо и Ni, в соответствии с изобретением.

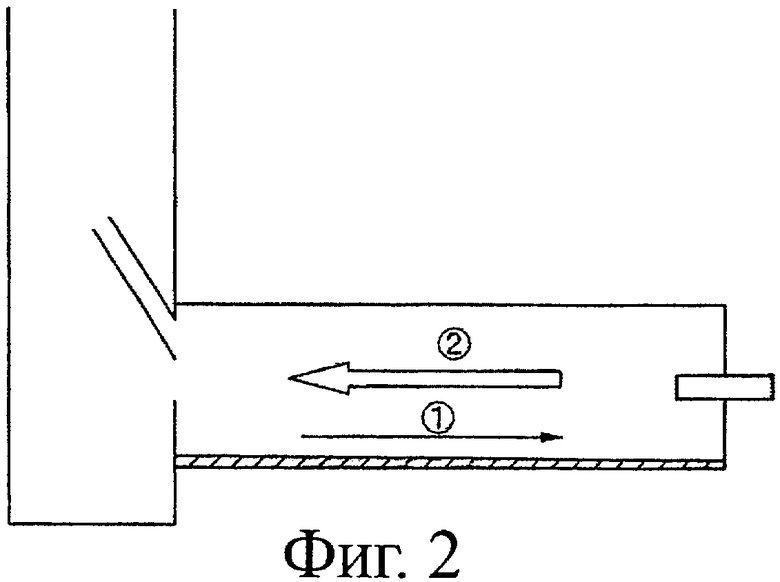

Фиг.2 - схематическое изображение вращающейся печи с противоточным течением в соответствии со сравнительным примером.

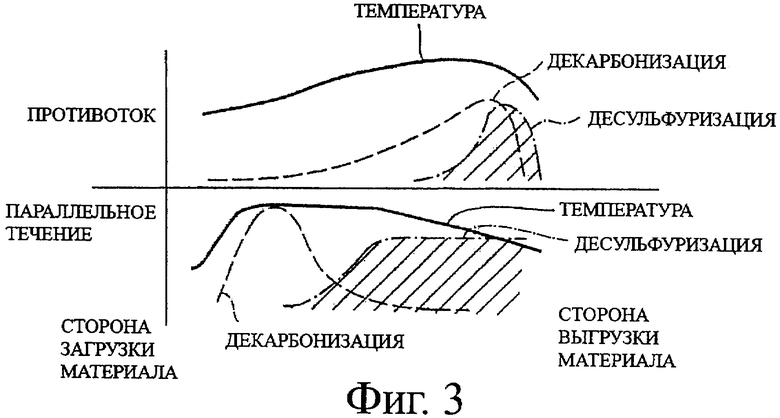

Фиг.3 - график, иллюстрирующий сравнение функционирования вращающейся печи с параллельным течением и вращающейся печи с противоточным течением.

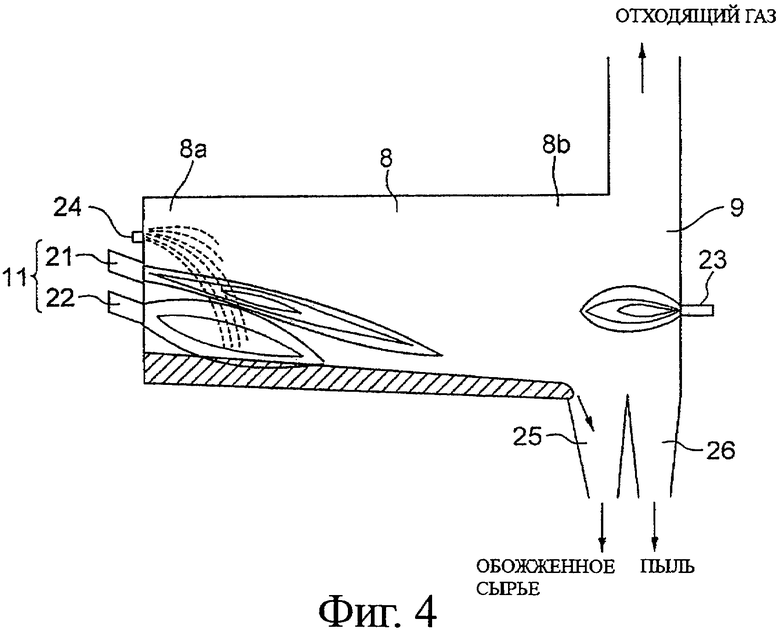

Фиг.4 - схематический вид в разрезе вращающейся обжиговой печи, соответствующей настоящему изобретению.

Фиг.5 - вид в разрезе камеры обжига вращающейся обжиговой печи.

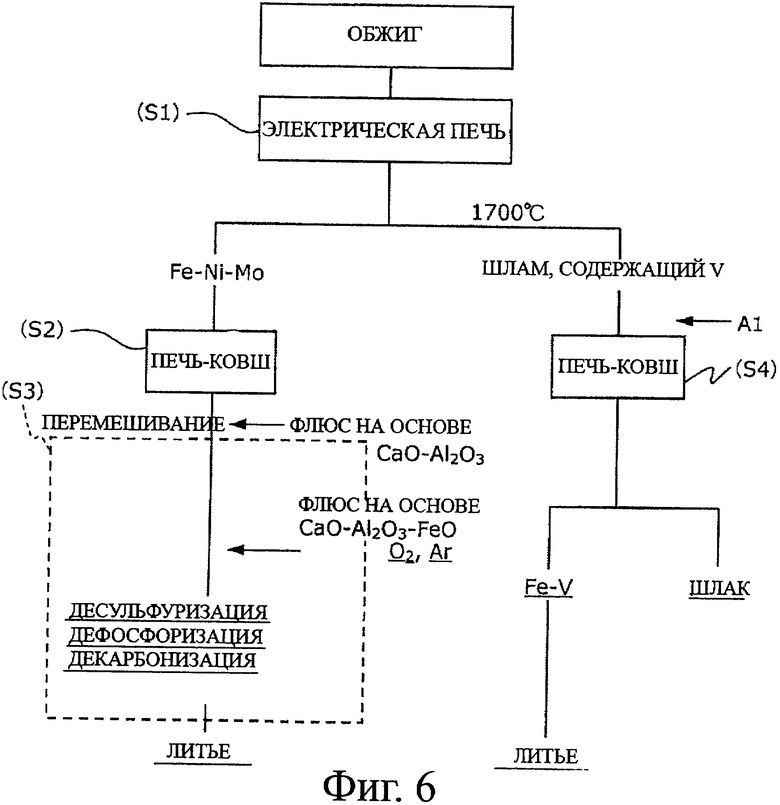

Фиг.6 - блок-схема, иллюстрирующая процесс извлечения ценных металлов.

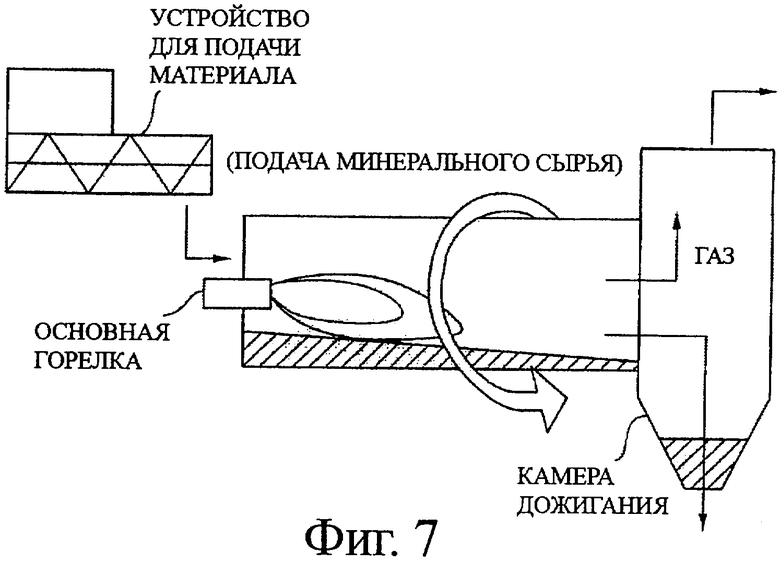

Фиг.7 - вид в разрезе вращающейся печи в соответствии с воплощением изобретения.

Перечень ссылочных позиций

1 - бункер, 2 - объемный питатель, 3 - несущий транспортер, 4 - бункер для приема материала, 5 - питатель, перемешивающий материал, 6 - течка для подачи исходного сырья, 7 - вращающаяся печь, 8 - камера обжига, 8а - сторона загрузки материала, 8b - сторона выгрузки материала, 9 - камера дожигания, 10 - передняя стенка, 11 - горелка, 21 - горелка с длинным факелом пламени, 23 - встречно направленная горелка, 24 - форсунка для охлаждающей воды, 25, 26 - патрубки выгрузки материала.

Осуществление изобретения

Далее будет описано воплощение, соответствующее настоящему изобретению, раскрывающее, каким образом обжигают материал, содержащий V, Мо и Ni. Согласно настоящему изобретению материалом, обрабатываемым посредством обжига, является материал, содержащий V, Мо и Ni. Более конкретно, обжигаемый материал включает в себя, по меньшей мере, один материал из группы, в которую входят отработанный катализатор десульфуризации (катализатор прямой десульфуризации, катализатор косвенной десульфуризации), котельная зола, котельный шлам, сплав на основе никеля, метаванадат аммония и другие материалы, или смесь каких-либо из этих материалов. В таблице 1 приведены примеры состава каждого из обжигаемых материалов.

Как показано в таблице 1, катализатор десульфуризации характеризуется большим процентным содержанием С и S, а также Ni, Mo и V. В котельной золе, к примеру, содержание С составляет 80 мас.%, но отсутствует Mo. Шлам на основе углеродного материала содержит влагу, например, в количестве до 50 мас.%. В качестве примеров обжигаемым материалом могут служить отработанные материалы с различным составом. Такие материалы поступают вместе с тяжелым нефтяным топливом или адгезированной ими влагой.

На фиг.1 представлена схема установки, иллюстрирующая общую компоновку эксплуатационного оборудования, используемого для практической реализации способа обжига материала, содержащего V, Mo и Ni. Различные виды материалов загружают один за другим в бункеры 1 для обрабатываемых материалов. В нижней части каждого бункера 1 установлен объемный питатель 2, который подает предварительно заданный объем каждого материала в несущий транспортер 3. В каждом объемном дозаторе 2 регулируются дозируемые количества каждого материала. Несущий транспортер 3 перемещает подводимый объем материала в бункер 4 для приема материала. Этот бункер 4 для приема материала снабжен в его нижней части перемешивающим питателем 5 материала, который представляет собой шнековый транспортер. Питатель 5 перемешивает материал и подает его в течку 6 для подачи исходного сырья так, чтобы он падал вниз. Течка 6 для подачи исходного сырья принимает падающий материал и направляет его в камеру 8 обжига вращающейся печи 7.

Вращающаяся печь может представлять собой вращающуюся печь вертикального типа, но в настоящем изобретении в качестве вращающейся печи выбрана вращающаяся печь 7 горизонтального типа. В качестве обрабатываемого материала используется материал, находящийся в твердом состоянии, материал в виде глинистой массы или порошкообразного материала, или образованный из смеси указанных форм материала. Смесь почти полностью находится в виде шлама.

Вращающаяся печь 7 имеет вышеупомянутую камеру 8 обжига, предназначенную для проведения окислительного обжига материала, содержащего V, Mo и Ni, и камеру 9 дожигания отработавших газов. Камера 8 обжига имеет цилиндрическую форму, при этом на внешней круговой поверхности камеры установлены зубчатые колеса 18. Указанная камера 8 обжига выполнена с возможностью привода во вращение электродвигателем, который на чертежах не показан. Кроме того, с целью обеспечения перемещения материала в камере 8 обжига от стороны 8а загрузки материала до стороны 8b выгрузки материала камера 8 обжига расположена с некоторым наклоном, таким, что сторона 8b разгрузки материала находится ниже, чем сторона 8а загрузки материала. Камера 8 обжига и камера 9 дожигания соединены друг с другом таким образом, что камера 8 обжига может вращаться с сохранением между камерами обжига и дожигания воздухоплотного соединения. Отработавший газ, отводимый с выхода камеры 8 обжига, направляется в камеру 9 дожигания. После его дожигания в камере 9 отработавший газ обезвреживают путем обработки с помощью известных средств, включающих оборудование для извлечения отработавшей теплоты, оборудование для охлаждения отработавшего газа, оборудование для очистки отработавшего газа и оборудование для пылеулавливания, после чего отработавший газ выбрасывают в атмосферу.

Течка 6 для подачи исходного сырья присоединена к загрузочному отверстию, которое выполнено в передней стенке 10, которая является торцом камеры 8 обжига на стороне 8а загрузки материала. Горелка 11 установлена так, что она проходит через указанную переднюю стенку 10. Тем самым горелка 11 распространяет пламя в камере 8 обжига от передней стенки 10 вниз по потоку. К горелке 11 присоединены топливный трубопровод 12 и трубопровод 13 для подвода воздуха горения. Между топливным резервуаром 15 и трубопроводом 12 размещен топливный насос 14, обеспечивающий подачу топлива, например тяжелого нефтяного топлива, из топливного резервуара 15 к горелке 11. Кроме того, в горелку 11 поступает воздух горения из воздуходувки 1 6 через трубопровод 13.

Сторона 8а загрузки материала камеры 8 обжига соединена с трубопроводом 17 подачи воздуха, служащим в качестве трубопровода для ввода кислородсодержащего газа. Содержащийся в воздухе кислород, который поступает из трубопровода 17 подачи воздуха, используется для окисления С и S. Трубопровод 17 для подачи воздуха является ответвлением трубопровода 13 подачи воздуха горения.

Материал загружают в камеру 8 обжига из течки 6 для подачи исходного сырья. Загружаемый материал в камере 8 немедленно подвергается нагреванию под воздействием горелки 11. В камере 8 обжига материал перемешивается, при этом во время перемешивания материал нагревается и постепенно перемещается от стороны 8а загрузки материала к стороне 8b выгрузки. Поскольку сторона 8а загрузки материала камеры ориентирована в направлении оси трубопровода 17 подачи воздуха, направление перемещения материала и потока воздуха, вводимого в камеру 8 обжига, параллельны друг другу. Вращающуюся печь, функционирующую при таком направлении течения газа, называют "вращающейся печью с параллельными потоками".

В отличие от рассмотренной выше печи, на фиг.2 показана вращающаяся печь, в которой направление (1) движения материала и направление потока (2) воздуха, вводимого в камеру, противоположны друг другу. Такую печь называют "вращающейся печью с противотоком.

На фиг.3 представлены графические зависимости для сравнения вращающейся печи с параллельными потоками и вращающейся печи с противотоком в отношении распределений температуры в камере обжига, уровней десульфуризации и уровней декарбонизации. Во вращающейся печи с параллельными потоками температура в камере становится высокой в зоне, находящейся на стороне 8а загрузки материала, и постепенно уменьшается с приближением к стороне 8b выгрузки материала, т.к. горелка 11 расположена на стороне 8а загрузки материала камеры 8 обжига. В отличие от этой печи, во вращающейся печи с противотоком применяется горелка, расположенная на стороне выгрузки материала камеры обжига, и за счет этого температура в камере более низкая в зоне, находящейся на стороне загрузки материала, и постепенно увеличивается по мере приближения к стороне выгрузки материала.

Внутри камеры 8 обжига из материала удаляются летучие компоненты. В частности, из материала удаляются С и S. Если принимать во внимание только теплообмен с материалом, вращающаяся печь с противотоком превосходит вращающуюся печь с параллельными потоками с точки зрения интенсивности теплообмена. Однако в соответствии с изложенным выше во вращающейся печи с противотоком профиль температуры в камере обжига имеет такой наклон, что температура в зона на стороне 8а загрузки материала более низкая и постепенно увеличивается с приближением к стороне 8b выгрузки материала. Что касается порядка, в котором проходят химические реакции С и S, то, в первую очередь, удаляется С, а затем следует удаление S. Для того чтобы происходила реакция окисления с удалением из материала S, сера должна находиться под воздействием атмосферы с избытком кислорода. Однако до тех пор, пока в материале остается С, атмосфера с избытком кислорода не может быть создана, и поэтому эффективность реакции окисления для S понижена. Во вращающейся печи с противотоком реакция с участием S не происходит до перемещения материала в зону, находящуюся на высокотемпературной стороне выгрузки материала, когда С сгорает и удаляется. В течение интервала времени перемещения материала к зоне, находящейся на стороне выгрузки материала, С не сгорает, так что реакция окисления S не будет происходить. Наконец, после удаления С в зоне на стороне выгрузки материала будет происходить реакция окисления, в результате которой S превращается в SOx. Другими словами, во вращающейся печи с противотоком реакция с удалением S проходит в зоне, расположенной на стороне 8b выгрузки материала, и время реакции сокращается. Следовательно, осуществляется десульфуризация лишь небольшого количества S (см. заштрихованную область графика на фиг.3).

В отличие от печи с противотоком, во вращающейся печи с параллельными потоками материал, поступивший в камеру 8 обжига, входит в атмосферу с высокой температурой и избытком кислорода. Соответственно, происходит реакция горения С, которая начинается на стороне 8а загрузки материала и приводит к снижению содержания С. Затем, по мере продвижения материала в камере 8 обжига вдоль центральной зоны к стороне 8b выгрузки материала реакция окисления S протекает в материале в условиях избытка кислорода. То есть, во вращающейся печи с параллельными потоками материал подвергается химической реакции с удалением S по мере его перемещения в зоне, проходящей от центральной зоны до стороны 8b выгрузки материала, что увеличивает время протекания реакции. В результате, как показано заштрихованной областью на фиг.3, может быть удалено большое количество S.

На фиг.4 показана часть вращающейся печи, выбранной для использования согласно настоящему изобретению. Для того чтобы реализовать высокие температуры на стороне 8а загрузки материала, в камере 8 обжига на указанной стороне 8а загрузки устанавливают горелку 11. Однако только лишь размещение горелки 11 в этом месте приводит к уменьшению температуры в зоне, находящейся на стороне 8b выгрузки материала. При окислении S выделяется теплота. Но эта теплота частично рассеивается, что снижает температуру на стороне выгрузки 8b материала. Соответственно, это создает возможность прекращения реакции окисления S.

Для компенсации рассеивания теплоты, необходимой для осуществления реакции окисления S, согласно настоящему воплощению предложена конструкция, в которой горелка 11 образована из горелки 22 с коротким факелом пламени и горелки 21 с длинным факелом, а на боковой стенке камеры 9 дожигания установлена направленная им навстречу горелка 23. Эти три горелки 21, 22 и 23 регулируются таким образом, чтобы при их функционировании распределение температуры внутри камеры 8 обжига было приблизительно равномерным от стороны 8а загрузки материала до стороны 8b выгрузки материала.

Из этих горелок горелка 22 с коротким факелом пламени, которая размещена для сжигания С, содержащегося в материале, непосредственно после его загрузки в камеру 8, повышает температуру в зоне, находящейся на стороне 8а загрузки материала. Горелка 21 с длинным факелом эмитирует более протяженный факел, чем горелка 22 с коротким факелом пламени, и используется для повышения температуры в центральной зоне камеры 8 обжига. Встречно направленная горелка 23 установлена для распространения пламени в направлении, противоположном распространению пламени, эмитируемого горелками 21 и 22 с длинным факелом и коротким факелом соответственно (т.е. в направлении от стороны 8b выгрузки материала к стороне 8а загрузки материала), и повышает температуру в зоне, находящейся на стороне 8b выгрузки материала в камере 8. В обжиговых печах больших размеров снижение температуры в хвостовой части камеры (т.е. в зоне расположения стороны выгрузки материала) неизбежно даже при регулировании факела пламени горелки 11 до его максимальной величины. С учетом этого обстоятельства для регулирования температуры упомянутой хвостовой части камеры обжига установлена встречно направленная горелка 23. Следует отметить, что присутствующая в воздухе летучая пыль, например котельная зола, может, не сгорая, находиться во взвешенном состоянии в потоке газа в камере 8 обжига и может выгружаться из используемого оборудования. Принимая во внимание также и это обстоятельство, встречно направленная горелка 23 выполняет функцию сжигания летучей пыли в хвостовой части камеры. К встречно направленной горелке 23, как показано на фиг.1, присоединены трубопровод 12 подачи топлива и трубопровод 13 подвода воздуха горения.

Конструкция в соответствии с настоящим воплощением включает форсунку 24 для подачи охлаждающей воды, присоединенную к передней стенке 10 камеры 8 обжига. Цель использования этой форсунки заключается в предотвращении быстрого повышения локальной температуры внутри камеры, связанного с быстрым сгоранием материала при его подаче в камеру. В частности, тенденция быстро повышать локальную температуру в камере присуща отработанным катализаторам, выделяющим большее количество теплоты. Форсунка 24 для охлаждающей воды представляет собой форсунку для двухкомпонентной текучей среды и способна распылять мелкие капли текучей среды, используемые в качестве охлаждающей воды, в направлении стороны 8а загрузки материала в камере 8 обжига.

Обожженное сырье после завершения обжига в камере 8, направляется в камеру 9 дожигания, которая снабжена двумя последовательно расположенными разгрузочными патрубками 25 и 26, предназначенными для выгрузки обожженного сырья (материала). С помощью этих патрубков 25 и 26 обожженное сырье отделяется от взвешенной летучей пыли. Более конкретно, из указанных двух патрубков 25 и 26 разгрузочный патрубок 25 предназначен для выгрузки обожженных материалов и расположен ближе к корпусу камеры 8 обжига, в то время как патрубок 26 предназначен для разгрузки летучей пыли и расположен около боковой стенки камеры 9 дожигания (т.е. размещен на удалении от корпуса камеры 8). Таким образом обожженное сырье достигает разгрузочного патрубка 25 и выгружается через этот патрубок 25. В то же время скорость перемещения летучей пыли в камере 9 дожигания замедляется, в результате чего пыль падает вниз и выгружается через патрубок 26.

Поскольку летучая пыль переносится в потоке газа, время, в течение которого она находится в потоке в камере, сокращается. В результате летучая пыль еще содержит много несгоревших горючих компонент, включая S, с высоким массовым процентным содержанием. Однако экспериментальные результаты показали, что S в обожженном сырье присутствует в меньших количествах, поскольку находится в камере обжига в течение более продолжительного периода времени. Благодаря тому, что патрубки 25 и 26 выгрузки материала выполнены по типу конструкции выпускного патрубка, разделенного на две отдельные части-патрубки, расположенные последовательно одна за другой, летучая пыль может быть собрана отдельно и может быть вновь загружена в печь. Следует отметить, что эта конструкция может быть модифицирована следующим образом. А именно, использование патрубков 25 и 26, образованных конструкцией из двух последовательно расположенных частей, не является ограничением возможного конструктивного выполнения, и поэтому может быть использована иная конструкция, в которую поступают выгружаемые из печи обожженные материалы (а именно, смесь обожженного сырья и летучей пыли) и в которой производится разделение материалов по крупности зерен с помощью такого устройства, как циклонный сепаратор или сепаратор с разделением в потоке воздуха, при этом отделенная летучая пыль вновь загружается в камеру 8 обжига или направляется на окончательное удаление. Отделенные крупные частицы загружаются в нагревательную камеру, как материал, содержащий V, Мо и Ni, используемый при проведении последующего процесса восстановления.

Далее будут описаны рабочие параметры вращающейся печи 7.

При температуре в камере обжига, которую поддерживают равной 800-950°С, материал подвергается окислительному обжигу в течение времени выдержки в камере, составляющего два часа или более. Указанный уровень температур в 800°С или более необходим в связи с тем, что такие температуры являются подходящими для удаления С и тяжелого нефтяного топлива, присоединенного к материалу при его окислении. Вместе с тем, для предотвращения снижения степени извлечения металла вследствие сублимации молибдена температура должны быть равной или менее 950°С. Необходимо, чтобы время выдержки в камере составляло два часа или более, т.к. желательно, чтобы S и С восстанавливались в достаточной степени.

Величина соотношения между количеством воздуха, вводимого во вращающуюся печь 7, и количеством воздуха, необходимого для окисления горючих компонент, содержащихся в материалах (т.е. величина коэффициента избытка воздуха), установлена в пределах от 1,5 до 2,5. Причина, по которой необходимо, чтобы указанное отношение составляло 1,5 или более, заключается в том, что внутри камеры обжига должен быть избыток кислорода для проведения достаточного окислительного обжига материала. Однако если это отношение слишком сильно превысит оптимальную величину, воздух внутри камеры охладиться, и температура в камере значительно упадет, увеличивая таким образом количество отходящего газа. Поэтому величину коэффициента избытка воздуха устанавливают в пределах до 2,5 или менее. Коэффициент избытка воздуха представляет собой соотношение между количеством воздуха, вводимого во вращающуюся печь, и количеством воздуха, необходимом для окисления горючих компонент, содержащихся в материалах, при этом отношение, равное 1,0, соответствует равенству массовых количеств. Следует отметить, что горючими компонентами являются С, Н, N и S.

Как схематически показано на фиг.5, камера 8 обжига должна быть частично загружена материалом. Например, процентная доля поперечного сечения камеры обжига, занятого материалом (степень заполнения), составляет 12% или менее.

С воздухом может контактировать только поверхность материала, введенного в камеру 8 обжига. Поэтому чем больше степень заполнения камеры, тем меньше удельная поверхность материала, что приводит к недостаточному контактированию материала с воздухом. Поэтому предлагается, чтобы степень заполнения была установлена равной или менее 12%. Однако следует избегать задавать крайне малые величины указанной степени заполнения, поскольку в этом случае снижается производительность печи.

Кроме того, желательно, чтобы скорость потока газа внутри камеры 8 обжига была установлена в пределах до 3 м/сек или менее. Пыль, удельный вес которой мал, например котельная пыль, может лететь к пылеулавливателю вместе с потоком отходящего газа, не сгорая при этом в достаточной степени. Следовательно, для смягчения этой проблемы желательно ограничивать скорость течения газа в камере 8 меньшей величиной.

Далее будет описано, каким образом извлекаются ценные металлы, включая V, Мо и Ni. Процесс их извлечения включает нагревание обожженного сырья в нагревательной камере после проведения окислительного обжига и восстановление нагретого обожженного сырья с помощью восстановителей.

На фиг.6 представлена блок-схема, которая раскрывает каким образом извлекаются ценные металлы. Сначала обожженные металлы, восстановители и известь, служащую в качестве флюса, загружают в электрическую печь, используемую в качестве нагревательной печи (стадия S1). В результате нагревания и восстановления в электрической печи образуется шлак, содержащий V, и сплав на основе Fe-Mo-Ni.

Сплав на основе Fe-Mo-Ni отделяют от шлака, содержащего V, после чего сплав на основе Fe-Mo-Ni подвергают десульфуризации, дефосфоризации и декарбонизации. Содержащийся в обрабатываемом материале Р (фосфор) остается в сплаве на основе Fe-Mo-Ni. Поскольку к содержанию S предъявляются строгие технические требования, необходимо проведение десульфуризации. Кроме того, необходимо также проведение декарбонизации, поскольку содержание С вновь повышается за счет электродов. В продолжение этого процесса сплав на основе Fe-Mo-Ni заливают в печь-ковш, служащий в качестве нагревательной емкости (стадия S2). Затем известь, флюс на основе СаО-Al2O3, флюс на основе СаО-Al2O3-FeO и другие флюсы вводят в печь для проведения процессов десульфуризации, дефосфоризации и декарбонизации. Эффективным является вдувание газообразного Ar и О2 (используя барботирование). Вместе с тем, если процесс окислительного обжига позволяет в достаточной степени осуществить декарбонизацию и десульфуризацию, то отдельное проведение указанных процессов десульфуризации, дефосфоризации и декарбонизации может быть исключено. Наконец, сплав на основе Fe-Mo-Ni, который был подвергнут десульфуризации, дефосфоризации и декарбонизации, заливают в форму.

При этом шлак, содержащий V, также заливают в печь-ковш, служащий в качестве нагревательной емкости (стадия S4), В печь-ковш загружают также восстановитель Al, известь и V2O5 для регулирования количества компоненты, содержащей V, так, что из шлака, содержащего V, производят сплав на основе Fe-V и шлак СаО-Al2O3.

В таблице 2 приведены стандарты для конечных продуктов производства.

Необходимо, чтобы сплав на основе Fe-V имел характеристики, которые соответствуют, например, стандартизированным изделиям JIS №.2. Согласно этим стандартам необходимо, чтобы содержание V было установлено до 45-55 мас.%, содержания С, Si, P, S и других компонент понижены, также понижено содержание Ni, Mo и V. В отношении сплава на основе Fe-Mo-Ni могут быть, например, использованы стандарты, применяемые для стали. Следовательно, в соответствии с этими стандартами необходимо, чтобы содержание Р и S было снижено. Кроме того, необходимо, чтобы было снижено содержание S в алюминате кальция.

Пример

В качестве сырья, подлежащего обработке, были перемешаны в отношении, приведенном в таблице 3, катализатор непосредственной десульфуризации, катализатор косвенной десульфуризации, котельная зола, котельный шлам и Ni. Процентный состав исходной смеси приведен в таблице 4.

Перемешанные исходные материалы затем были подвергнуты испытанию на обжиг во вращающейся печи. Используемая вращающаяся печь представляла собой вращающуюся печь непрерывного действия, показанную на фиг.7.

Вращающаяся печь работала при следующих рабочих параметрах: температура - 900°С, процент заполнения печи материалом (степень заполнения) - 12%, время нахождения материала в печи (т.е. время проведения процесса) - 3 часа, коэффициент избытка воздуха - 2. В результате проведенного испытания, как показано в таблице 5, содержание С и S после обработки понижалось до 0,1 или менее. Как видно из таблицы 6, из обожженного сырья обеспечивался выход продукта, составляющий 95% или более.

Затем с измененными рабочими параметрами было проведено другое испытание на обжиг, в котором, в частности, при каждом выбранном количестве загружаемых материалов степень заполнения печи, время обработки исходного сырья и температуру изменяли с тем, чтобы измерить содержание Мо, С и S в обрабатываемых материалах. Результаты этих испытаний приведены в таблице 7.

В процессе обработки удаление S (т.е. окислительный обжиг сернистого соединения) будет начинаться после завершения сжигания С. Следовательно, необходим определенный интервал времени, чтобы продолжительность процесса была равна "времени, необходимому для сжигания С" + "время, необходимое для сжигания S". При снижении процентного содержания S процентное содержание С также понижается. Полученные в результате испытания результаты, приведенные в виде процентного содержания S, могут быть оценены из таблицы 8.

Из таблицы 8 понятно, что для дальнейшего уменьшения процентного содержания S желательно устанавливать не только продолжительность времени проведения процесса в камере до 2 часов или более, но также устанавливать величину коэффициента заполнения сечения камеры до 12% или менее.

Эта заявка основана на заявке на выдачу патента Японии №2005292397 с датой подачи 05.10.2005, полное содержание которой включено в описание посредством ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для обжига углеродных заготовок | 1988 |

|

SU1567856A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Печь для обжига дисперсного материала | 1979 |

|

SU934173A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ОБОЖЖЕННОГО ОКСИДА КАЛЬЦИЯ | 2005 |

|

RU2303759C1 |

| Способ обжига карбонатных марганцевых концентратов | 1981 |

|

SU968091A1 |

| Установка для обжига гранулированного материала | 1982 |

|

SU1032312A1 |

| СПОСОБ ОБЖИГА ИЗВЕСТНЯКА | 1996 |

|

RU2101243C1 |

| Вращающаяся печь для обжига корбонатсодержащих материалов | 1977 |

|

SU705227A1 |

| СПОСОБ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2010 |

|

RU2485424C2 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

Группа изобретений относится к способу обжига материала, содержащего, по меньшей мере, один из металлов группы, включающей V, Мо и Ni, и вращающаяся печь для обжига этого материала. Способ включает удаление из материала С и S путем проведения окислительного обжига материала во вращающейся печи. Затем проводят восстановление этого материала с использованием восстановителя для извлечения ценного металла, содержащего, по меньшей мере, один металл из группы, включающей V, Мо и Ni. При этом проводят загрузку материала, содержащего С и S, в камеру обжига со стороны размещения горелки и придание потоку кислородсодержащего газа, вводимого в камеру обжига, параллельного направления вдоль направления перемещения материала в камере обжига. Вращающаяся печь содержит камеру обжига, в которую в качестве обрабатываемого материала загружают материал, содержащий С и S, горелку, размещенную со стороны загрузки материала камеры обжига, и трубопровод для ввода кислородсодержащего газа в камеру обжига. Причем направление, вдоль которого перемещается материал в камере обжига, и направление потока кислородсодержащего газа, поступающего в камеру обжига, устанавливаются параллельно друг другу. Технический результат заключается в снижении содержания С и S и повышении степени извлечения, по меньшей мере, одного из металлов группы, включающей V, Мо и Ni. 2 н. и 11 з.п. ф-лы, 8 табл., 7 ил.

1. Способ обжига материала, содержащего, по меньшей мере, один из металлов группы, включающей V, Мо и Ni, во вращающейся печи с удалением из материала С и S путем проведения окислительного обжига материала перед восстановлением этого материала с использованием восстановителя для извлечения ценного металла, содержащего, по меньшей мере, один металл из группы, включающей V, Мо и Ni, который включает стадии: загрузки материала, содержащего С и S, в камеру обжига со стороны размещения горелки и придания потоку кислородсодержащего газа, вводимого в камеру обжига, параллельного направления вдоль направления перемещения материала в камере обжига.

2. Способ по п.1, в котором указанный материал окисляют и обжигают при температуре в камере, составляющей от 800 до 950°С включительно, и времени нахождения материала в камере, составляющем 2 ч или более.

3. Способ по п.1, в котором указанная горелка состоит из горелки с коротким факелом пламени, служащей для повышения температуры в зоне, находящейся на стороне загрузки материала в камере обжига, и горелки с длинным факелом пламени, предназначенной для повышения температуры в центральной зоне камеры обжига, и дополнительно вращающаяся печь снабжена встречно направленной горелкой для повышения температуры в зоне, находящейся на стороне выгрузки материала в камере обжига.

4. Способ по п.1, в котором на стороне загрузки материала камеры обжига устанавливают форсунку для охлаждающей воды, предназначенную для распыления воды внутри камеры обжига.

5. Способ по п.1, в котором в качестве кислородсодержащего газа используют воздух, при этом коэффициент избытка воздуха, представляющий собой отношение количества воздуха, вводимого во вращающуюся печь, к количеству воздуха, необходимому для полного сжигания горючей компоненты, содержащейся в материале, устанавливают в интервале от 1,5 до 2,5.

6. Способ по п.1, в котором процент заполнения материалом поперечного сечения - степень заполнения камеры обжига составляет 12% или менее.

7. Способ по п.1, в котором скорость потока газа составляет 3 м/с или менее.

8. Способ по одному из пп.1-7, в котором вращающуюся печь снабжают патрубком выгрузки материала, выполненным из двух последовательно размещенных частей-патрубков, в котором материал разделяют на обожженное сырье и летучую пыль.

9. Способ по одному из пп.1-7, в котором материал, выгружаемый из патрубка для разгрузки вращающейся печи, сортируют по размерам частиц с получением как материалов с частицами крупных размеров, так и материалов с тонкодисперсными частицами, при этом материалы с крупными частицами затем загружают в камеру обжига в качестве материала для проведения процесса восстановления с использованием восстановителя, а материал из тонкодисперсных частиц затем или вновь загружают во вращающуюся печь в качестве обрабатываемого материала для обжига или окончательно удаляют, как отходы производства.

10. Вращающаяся печь для обжига материала, содержащего, по меньшей мере, один из металлов группы, включающей V, Мо и Ni с удалением из материала С и S, путем проведения окислительного обжига материала во вращающейся печи, осуществляемого перед восстановлением этого материала с использованием восстановителя для извлечения ценного металла, содержащего, по меньшей мере, один из металлов группы, включающей V, Мо и Ni, содержащая камеру обжига, в которую в качестве обрабатываемого материала загружают материал, содержащий С и S, горелку, размещенную со стороны загрузки материала камеры обжига, и трубопровод для ввода кислородсодержащего газа в камеру обжига, причем направление, вдоль которого перемещается материал в камере обжига, и направление потока кислородсодержащего газа, поступающего в камеру обжига, устанавливается параллельно друг другу.

11. Вращающаяся печь по п.10, в которой указанная горелка состоит из горелки с коротким факелом пламени, служащей для повышения температуры в зоне, находящейся на стороне загрузки материала в камере обжига, и горелки с длинным факелом пламени, предназначенной для повышения температуры в центральной зоне камеры обжига, и дополнительно вращающаяся печь снабжена встречно направленной горелкой для повышения температуры в зоне, находящейся на стороне выгрузки материала в камере обжига.

12. Вращающаяся печь по п.10 дополнительно содержит форсунку для охлаждающей воды, установленную на стороне загрузки материала камеры обжига для распыления воды внутрь камеры обжига.

13. Вращающаяся печь по любому одному из пп.10-12 дополнительно содержит патрубок выгрузки материала, выполненный из двух последовательно размещенных частей-патрубков, в котором материал разделяется на обожженное сырье и летучую пыль.

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| JP 2005256174, 22.09.2005 | |||

| СПОСОБ ПЕРЕРАБОТКИ МОЛИБДЕНИТОВЫХ КОНЦЕНТРАТОВ И ПРОМПРОДУКТОВ | 2001 |

|

RU2191840C1 |

| Вращающаяся печь для обработки материалов | 1976 |

|

SU638820A1 |

| CA 1070942 A1, 05.02.1980. | |||

Авторы

Даты

2010-09-10—Публикация

2006-02-21—Подача