Изобретение относится к способу улучшения металлического покрытия на стальной ленте или стальном листе по п. 1 формулы изобретения, а также к устройству для нанесения металлического покрытия на стальную ленту, в частности к установке для лужения стальной ленты, по п. 10 формулы изобретения.

При производстве стальных лент с гальваническим покрытием, например при производстве белой жести, известно повышение коррозионной стойкости покрытия посредством оплавления покрытия после стадии гальванического нанесения покрытия. Для этого покрытие, нанесенное на стальную ленту гальваническим способом, нагревают до температуры, превышающей температуру плавления материала покрытия, и затем быстро охлаждают в водяной ванне. За счет оплавления покрытия поверхность покрытия приобретает блестящий внешний вид и снижается пористость покрытия, в результате чего повышается его коррозионная стойкость и снижается проницаемость для агрессивных веществ, например органических кислот.

Оплавление покрытия может быть выполнено, например, посредством индукционного нагрева стальной ленты с покрытием. Из публикации DE 1186158-А известна, например, установка для индукционного нагрева металлических лент для оплавления, в частности, электролитически нанесенных покрытий, например оловянных покрытий на стальных лентах. Эта установка содержит несколько роликов, через которые перемещается лента с покрытием, и несколько расположенных группами друг за другом и перекрывающих движущуюся ленту катушек индуктивности, с помощью которых ленту с покрытием индукционно нагревают до температур, превышающих температуру плавления материала покрытия, для оплавления покрытия. Для того чтобы обеспечить равномерное достижение температуры оплавления по всей ширине ленты, на краях ленты с покрытием размещены дополнительные индукторы с нагревательными элементами, обеспечивающими линейный нагрев. Эта мера должна предотвратить повышение температуры ленты с покрытием до значений, значительно превышающих температуру плавления материала покрытия, чтобы покрытие равномерно оплавлялось по всей ширине ленты. За счет этого также должно быть предотвращено образование промежуточного слоя сплава, состоящего из атомов железа и атомов материала покрытия, например олова.

В известных способах оплавления металлических покрытий на стальных лентах или стальных листах, как правило, всю стальную ленту или весь стальной лист, включая нанесенное покрытие, нагревают до температур, превышающих температуру плавления материала покрытия, и затем, например в водяной ванне, снова охлаждают до нормальной температуры. Для этого необходим значительный расход энергии.

Исходя из этого, задачей настоящего изобретения является осуществление способа и устройства для улучшения металлического покрытия на стальной ленте или стальном листе, которые по сравнению с известными способами и устройствами обеспечили бы энергетически значительно более эффективную обработку стальной ленты с покрытием. Кроме того, способ и устройство должны обеспечить повышенную коррозионную стойкость покрытия, обработанного по настоящему изобретению, даже при тонких слоях покрытия.

Эти задачи решены за счет способа с признаками по п. 1 формулы изобретения и за счет устройства с признаками по п. 10 формулы изобретения. Предпочтительные варианты осуществления способа и устройства по настоящему изобретению указаны в зависимых пунктах формулы изобретения.

В способе по настоящему изобретению металлическое покрытие подходящим образом оплавляют по всей его толщине, посредством нагрева до температуры, превышающей температуру плавления материала покрытия, причем нагрев осуществляют посредством электромагнитной индукции с помощью индукционной печи, содержащей по меньшей мере одну катушку индуктивности или один индуктор. Достигнутую при этом максимальную температуру покрытия далее называют максимальной температурой. После индукционного нагрева температуру покрытия в течение времени выдержки выдерживают на уровне, превышающем температуру плавления материала покрытия, после чего стальную ленту с покрытием быстро охлаждают в охлаждающем устройстве до температуры быстрого охлаждения, лежащей ниже температуры плавления. Под временем выдержки понимают промежуток времени, в течение которого температура покрытия лежит выше температуры плавления материала покрытия. При этом посредством смещения по меньшей мере одной катушки индуктивности относительно охлаждающего устройства время выдержки согласуют с другими технологическими параметрами, в частности с максимальной температурой, скоростью ленты и толщиной покрытия, чтобы полностью расплавить покрытие на всю его толщину вплоть до слоя, граничащего со стальной лентой. За счет этого можно так согласовать друг с другом технологические параметры, что покрытие (по существу точно) оплавляется по всей его толщине вплоть до слоя, граничащего со стальной лентой, без значительного нагрева подлежащей стальной ленты. Предусмотренное по настоящему изобретению смещение по меньшей мере одной индукционной катушки относительно охлаждающего устройства обеспечивает согласование времени выдержки с (предварительно заданной производственным процессом в способе гальванического нанесения покрытия) скоростью движения ленты и толщиной покрытия, нанесенного способом нанесения покрытия. Последнюю подходящим образом определяют в конце установки для нанесения покрытия с помощью подходящих датчиков толщины. Время выдержки, которое предпочтительно следует соблюдать, при характерных скоростях движения в установках для лужения лент (которые лежат в диапазоне от 300 м/мин до 700 м/мин) лежат в диапазоне от 150 мс до 800 мс. Для того чтобы не ухудшить формуемость ленты, предпочтительно устанавливать как можно более короткое время выдержки (однако при этом не следует устанавливать значения максимальной температуры, превышающие 360°С).

Выделение энергии, вызываемое электромагнитной индукцией, в способе по настоящему изобретению предпочтительно происходит по существу в покрытии, подлежащем оплавлению, и в верхних слоях подлежащей стальной ленты. Глубину проникновения индукционного тока при этом можно регулировать за счет рабочей частоты катушки индуктивности или индуктора. При этом диапазон частот, которые можно использовать при необходимых индукционных мощностях, лежит в области высоких частот (от 50 кГц до 1 МГц), причем для достижения глубин проникновения в диапазоне от 10 мкм до 100 мкм частота предпочтительно составляет около 150 кГц.

Показано, что стальные ленты с покрытием обладают особенно хорошими значениями коррозионной стойкости, если металлическое покрытие индукционно нагревают до максимальной температуры, превышающей 310°С, чтобы оплавить покрытие за время выдержки. Особо предпочтительным оказался диапазон максимальных температур от 310°С до 360°С и еще более предпочтительным диапазон от 320°С до 350°С. При нагревании до температур, превышающих 360°С, ухудшается формуемость лент или листов, обработанных по настоящему изобретению, из-за снижения предела текучести.

В сравнительных опытах неожиданно удалось показать, что при поддержании максимальной температуры, превышающей 310°С, по существу независимо от выбранного времени выдержки в пограничном слое между покрытием и стальной лентой или стальным листом образуется тонкий (по сравнению с толщиной покрытия) слой сплава, который состоит из атомов железа и атомов материала покрытия, если покрытие оплавляется полностью на всей толщине вплоть до слоя, граничащего со стальной лентой. В случае луженых стальных полос (белой жести) также образуется, например в пограничном слое оловянного покрытия относительно стали, очень тонкий слой сплава железа и олова (FeSn2).

Посредством измерения значения АТС (от англ.: Alloy Tin Couple), которое в электрохимическом тесте является мерой пористости слоя сплава, было установлено, что слой сплава, образующийся за счет индукционного оплавления, по сравнению с другими слоями сплавов, образующимися в стандартном способе (то есть, при оплавлении покрытия в плавильной печи или посредством нагрева электрическим сопротивлением до температур, немного превышающих температуру плавления олова, равную 232°С), обладает меньшей пористостью и значительно большей плотностью. Поэтому предполагают, что этот тонкий и малопористый слой сплава особенно положительно влияет на коррозионную стойкость. Поэтому способ по п. 2 формулы изобретения рассматривают независимо от признаков отличительной части п. 1 формулы изобретения как самостоятельное изобретение.

Технологические параметры индукционного оплавления покрытия, в частности максимальную температуру и время выдержки, подходящим образом выбирают и согласуют со скоростью движения ленты и толщиной покрытия так, чтобы лишь часть покрытия была легирована атомами железа из стальной ленты или стального листа, и поэтому после оплавления еще существует нелегированное покрытие, а под ним - тонкий слой сплава. Толщина слоя сплава при этом соответствует, в зависимости от выбранных технологических параметров, массе единицы поверхности, или покрытия, равной всего 1,3 г/м2 или менее. В отношении коррозионной стойкости и формуемости особенно подходящими оказались слои сплава, которые тоньше 1,0 г/м2, а особо предпочтительными оказались слои сплава с толщиной в диапазоне от 0,05 г/м2 до 0,6 г/м2. В случае более толстых слоев сплава, соответствующих плотности, превышающей 1,3 г/м2, ухудшается формуемость стальных лент с покрытием, например, при изготовлении банок для напитков или консервных банок.

При использовании способа по настоящему изобретению удалось точно установить, что, например, в случае лужения стального листа даже при тонких слоях олова массой 1,0 г/м2 или менее образуется тонкий и одновременно по существу не содержащий пор и поэтому очень плотный слой сплава при оптически качественной (то есть, блестящей) поверхности покрытия. Очень тонкий по сравнению с толщиной покрытия и одновременно плотный слой сплава приводит к повышенной коррозионной стойкости стали с покрытием и к улучшенному сцеплению покрытия со стальной лентой или стальным листом. По настоящему изобретению это стало возможным за счет того, что при оплавлении покрытия удалось согласовать друг с другом технологические параметры для целенаправленного регулирования толщины образующегося при оплавлении покрытия слоя сплава. В частности, в способе по настоящему изобретению согласно п. 1 формулы изобретения толщина образующегося слоя сплава не зависит от точно установленного в способах согласно предшествующему уровню техники расстояния между плавильным устройством и охлаждающим устройством. Напротив, в способе по настоящему изобретению плавно регулируемым является расстояние между катушкой индуктивности и охлаждающим устройством для задания желаемого значения времени выдержки. За счет согласования времени выдержки с остальными технологическими параметрами, например с максимальной температурой и толщиной осажденного на стальную полосу покрытия, в конечном итоге удается целенаправленно регулировать толщину слоя сплава и за счет этого - свойства материала стальной ленты с покрытием, такие как коррозионная стойкость и формуемость. Наилучшие результаты при этом удавалось получить, когда максимальная температура была выбрана в диапазоне от 310°С до 360°С, а время выдержки было выбрано в диапазоне от 0,1 с до 1,0 с, предпочтительно от 0,2 с до 0,3 с.

Кроме того, задача настоящего изобретения была решена за счет устройства для нанесения металлического покрытия на стальную ленту. В устройстве бесконечная стальная лента с определенной скоростью движения перемещается в направлении движения ленты, и в устройстве для нанесения покрытия на нее электролитически наносят металлическое покрытие. В случае устройства речь может идти, в частности, об установке для лужения лент с электролитическим устройством для нанесения покрытия, в котором стальная лента с определенной скоростью движения перемещается через содержащий олово электролит для осаждения слоя олова на стальную ленту. По направлению движения ленты за устройством для нанесения покрытия расположено устройство для оплавления покрытия, в котором покрытие посредством индукционного нагрева оплавляют при максимальной температуре, превышающей температуру плавления материала покрытия. За устройством для оплавления по направлению движения ленты расположено охлаждающее устройство, в котором стальную ленту с покрытием охлаждают до температуры быстрого охлаждения, лежащей ниже температуры плавления. По настоящему изобретению устройство для оплавления покрытия можно перемещать относительно охлаждающего устройства, для того чтобы можно было устанавливать желаемое значение расстояния между устройством для оплавления покрытия и охлаждающим устройством.

Для этого устройство для оплавления покрытия содержит по меньшей мере одну катушку индуктивности, расположенную так, что ее можно перемещать в направлении движения ленты. Кроме этой подвижной катушки индуктивности, устройство для оплавления покрытия может содержать дополнительные катушки индуктивности, которые расположены друг за другом по направлению движения ленты. Эти дополнительные катушки индуктивности при этом могут быть зафиксированными относительно охлаждающего устройства или также подвижными. Однако предпочтительно, чтобы в последовательности, состоящей из нескольких расположенных друг за другом катушек индуктивности, по меньшей мере последняя катушка индуктивности, расположенная ближе всего к охлаждающему устройству, или вся последовательность катушек была подвижной.

С помощью катушки (или катушек) индуктивности стальную ленту с покрытием можно индукционно нагреть до максимальной температуры с регулируемой скоростью нагрева. Подходящими при этом оказались скорости нагрева в диапазоне от 600 К/с до 1300 К/с, предпочтительно от 900 К/с до 1100 К/с.

Что касается охлаждающего устройства, то речь может идти о резервуаре для быстрого охлаждения, заполненном охлаждающей жидкостью, например водой. Однако может быть использовано и другое охлаждающее устройство, например воздуходувное или газовое охлаждение, в частности воздушное охлаждение.

Далее изобретение будет разъяснено более подробно на основании примера его осуществления со ссылкой на чертежи, на которых изображено следующее:

Фиг. 1 - схематическое изображение установки для нанесения металлического покрытия на стальную ленту;

Фиг. 2 - схематическое изображение устройства для оплавления покрытия и охлаждающего устройства из установки, изображенной на Фиг. 1;

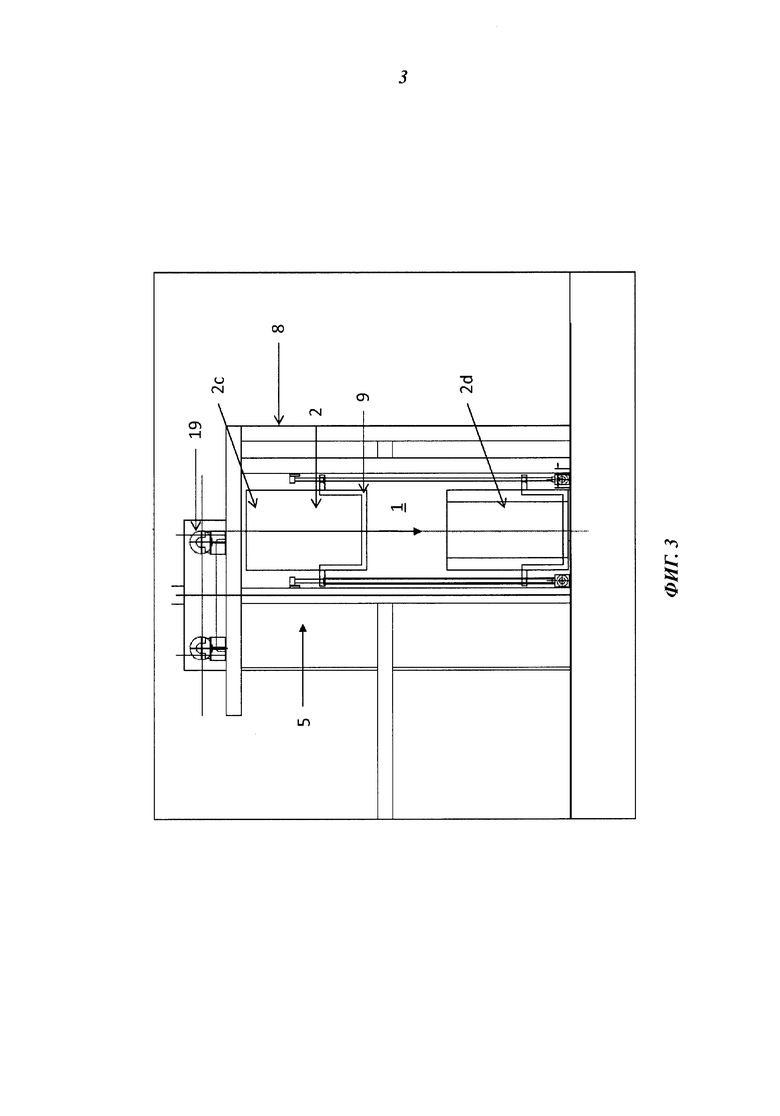

Фиг. 3 - изображение в перспективе подвижного устройства для оплавления покрытия из установки, изображенной на Фиг. 1.

Установка, схематически изображенная на Фиг. 1, может быть, например, установкой для лужения ленты с устройством для нанесения покрытия, в котором на тонкую или особо тонкую жесть осаждают оловянное покрытие, при этом стальную ленту с определенной скоростью движения ленты vB пропускают через содержащий олово электролит. Однако область применения настоящего изобретения не ограничена этим примером осуществления изобретения. Изобретение можно соответствующим образом использовать, например, и в способах электролитического нанесения на стальные ленты покрытий из других металлов, например из цинка, для получения так называемой оцинкованной особо тонкой стали особого назначения. Применение способа по настоящему изобретению также не ограничено нанесением покрытия на стальные ленты в установках для лужения стальных лент, но может быть соответствующим образом использовано, например, при нанесении покрытий на стальные жести в листовой форме способом погружения, в котором металлическое покрытие наносят на стальную ленту неэлектролитическим способом.

Схематически изображенная на Фиг. 1 установка для лужения полосовой стали для электролитического лужения стальной жести содержит узел 10 размотки, в котором стальную ленту, холоднокатаную до тонкой или особо тонкой жести, разматывают с рулона (катушки) и сваривают с получением бесконечной стальной ленты в сварочном устройстве 11. Бесконечную ленту подают в петлевую башню 12 для получения технологического запаса ленты. Технологический запас ленты, извлекаемый из петлевой башни 12, обеспечивает и во время необходимых периодов простоя при сваривании друг с другом или впоследствии при отделении стальных лент с покрытием и разматывании с готовых намотанных катушек непрерывное прохождение ленты через установку для лужения ленты с предварительно заданной скоростью движения ленты. К петлевой башне 12 подключены устройство 13 для предварительной обработки и устройство 4 для нанесения покрытия. В устройстве 13 для предварительной обработки осуществляются более подробно описанные ниже очистка и обезжиривание поверхности стальной ленты, а в устройстве 4 для нанесения покрытия ленту, движущуюся с определенной скоростью движения ленты (vB) через установку для лужения ленты, пропускают через содержащий олово электролит для осаждения слоя олова на стальную ленту. К устройству 4 для нанесения покрытия в направлении движения ленты подключено устройство 5 для оплавления покрытия, в котором нанесенное на стальную ленту покрытие нагревают до температур, превышающих температуру плавления материала покрытия (в случае олова она равна 232°С), для оплавления осажденного покрытия. К устройству 5 для оплавления покрытия подключены охлаждающее устройство 3 и устройство 14 для последующей обработки, а также вторая петлевая башня 15. В заключение стальную ленту с покрытием в узле 16 намотки наматывают на валки (катушки).

Поступающая из первой петлевой башни 12 еще не содержащая покрытия стальная лента вначале в устройстве 13 для предварительной обработки подвергается предварительной обработке, прежде чем в устройстве 4 для нанесения покрытия она будет снабжена слоем олова. В устройстве 13 для предварительной обработки стальную ленту без покрытия вначале обезжиривают и затем протравливают. Для этого еще не содержащую покрытия стальную ленту с определенной скоростью движения ленты (vB) пропускают через щелочную ванну для обезжиривания, содержащую, например, раствор карбоната натрия или гидроксида натрия. Ванну для обезжиривания следует через регулярные промежутки времени освобождать от загрязнений, которые образуются в результате поступления жира и железной пыли. Показано, что для последующего осуществления способа улучшения покрытия по настоящему изобретению обеспечивается достаточная степень чистоты ванны для обезжиривания, если мутность содержимого (экстинкция содержимого) ванны для обезжиривания при оптическом измерении с использованием света с длиной волны, равной 535 нм, меньше 1 (по закону Ламберта-Бера это соответствует ослаблению света менее чем в 10 раз).

После обезжиривания осуществляют первую промывку промывочной жидкостью, после чего стальную ленту протравливают в кислом растворе, например в растворе серной кислоты, и еще раз промывают. Для последующего осуществления способа улучшения покрытия по настоящему изобретению предпочтительно промывать стальную ленту после обезжиривания и протравливания промывочной жидкостью, которая предпочтительно имеет удельную электропроводность менее 29 мкСм/см.

В устройстве 4 для нанесения покрытия, следующем за устройством 13 для предварительной обработки, обезжиренную и протравленную стальную ленту пропускают через содержащую олово электролитическую ванну и в ней подключают как катод и пропускают между двумя рядами оловянных анодов. За счет этого олово из анодов переходит в раствор и осаждается на стальной ленте в виде оловянного покрытия. При этом олово можно нанести в виде слоя любой толщины и, при необходимости, на обе стороны стальной ленты. Толщина нанесенного слоя олова обычно лежит в диапазоне от 1,0 г/м2 до 5,6 г/м2. Однако также возможно нанесение на стальную ленту более тонких или более толстых слоев олова.

Для повышения коррозионной стойкости стальной ленты с покрытием ее после нанесения покрытия обрабатывают в устройстве 4 для нанесения покрытия способом улучшения покрытия по настоящему изобретению. Способ улучшения покрытия осуществляют в устройстве 5 для оплавления покрытия и в следующем за ним в направлении движения ленты охлаждающем устройстве 3. Подробности относительно способа улучшения покрытия по настоящему изобретению и используемых для этого устройств будут описаны ниже со ссылкой на Фиг. 1 и Фиг. 2.

На Фиг. 2 схематически изображены устройство 5 для оплавления покрытия и расположенное за ним по направлению движения ленты охлаждающее устройство 3. Перемещаемую с определенной скоростью движения стальную ленту пропускают через направляющие ролики 19 и направляют в устройство 5 для оплавления покрытия. Между устройством 5 для оплавления покрытия и охлаждающим устройством 3 перемещаемая стальная лента идет по существу в вертикальном направлении сверху вниз, как показано на Фиг. 2. Устройство 5 для оплавления покрытия представляет собой индукционную печь по меньшей мере с одной катушкой 2 индуктивности. Индукционная печь может также содержать несколько расположенных друг за другом в направлении движения ленты катушек индуктивности или индукторов. Далее, индукционная печь будет описана как содержащая только одну катушку 2 индуктивности. Катушка 2 индуктивности питается переменным электрическим током, предпочтительно в диапазоне высоких частот (от 50 кГц до 30 МГц), и стальную ленту 1 с покрытием с определенной скоростью движения ленты (vB) пропускают через катушку 2 индуктивности. При этом в стальной ленте с покрытием индуцируются вихревые токи, которые нагревают стальную ленту с покрытием. Для того чтобы оплавить нанесенное на стальную ленту покрытие, стальную ленту с покрытием нагревают в индукционной печи до температур, превышающих температуру плавления материала покрытия (Ts; в случае олова она равна 232°С). Максимальную температуру, которую при этом достигают, обозначают как максимальную температуру (пиковую температуру металла, ПТМ). Показано, что для осуществления способа улучшения покрытия по настоящему изобретению предпочтительны максимальные температуры, превышающие 310°С и предпочтительно лежащие в диапазоне от 320°С до 350°С. Максимальную температуру можно регулировать за счет мощности катушки 2 индуктивности. Глубину проникновения индукционных токов, вызванных электромагнитной индукцией, под поверхность стальной ленты с покрытием можно регулировать за счет частоты переменного электромагнитного тока, которым питают катушку 2 индуктивности. Мощности катушки 2 индуктивности, необходимые для осуществления способа улучшения покрытия по настоящему изобретению, лежат в диапазоне от 1500 кВт до 2500 кВт.

С помощью индукционной печи стальную ленту с покрытием со скоростями нагрева, лежащими в диапазоне от 600 К/с до 1300 К/с, можно нагреть до температур, превышающих температуру плавления Ts материала покрытия. Предпочтительно скорости нагрева индукционной печи устанавливают в диапазоне от 900 К/с до 1100 К/с.

Устройство 5 для оплавления покрытия (индукционная печь) или катушка 2 индуктивности в направлении движения ленты между входом 2а катушки и выходом 2b катушки имеет длину L, которая предпочтительно лежит в диапазоне от 2 м до 3 м. Эта длина L представляет собой зону эффективного нагрева, в которой стальная лента с покрытием нагревается в устройстве 5 для оплавления покрытия.

К устройству 5 для оплавления покрытия в направлении движения ленты и на некотором расстоянии от устройства 5 для оплавления покрытия примыкает охлаждающее устройство 3. В примере осуществления, изображенном здесь графически, охлаждающее устройство 3 содержит заполненный охлаждающей жидкостью резервуар 6 для быстрого охлаждения. В резервуаре 6 для быстрого охлаждения расположен еще один направляющий ролик 19, через который быстро охлажденная стальная лента выводится из охлаждающего устройства 3. Уровень охлаждающей жидкости обозначен на Фиг. 2 ссылочным обозначением 7. На участке между выходом 2b катушки индуктивности и уровнем 7 жидкости оплавленное покрытие немного охлаждается между устройством 5 для оплавления покрытия и охлаждающим устройством 3 за счет теплопроводности и конвекции. Так как покрытие в устройстве 5 для оплавления покрытия нагревают до температур, значительно превышающих температуру плавления Ts, оплавленное покрытие на пути между устройством 5 для оплавления покрытия и охлаждающим устройством 3 еще остается в расплавленном состоянии. Промежуток времени, за который определенная точка на ленте проходит расстояние между выходом 2b катушки и уровнем 7 охлаждающей жидкости, определяется расстоянием D между выходом 2b катушки и уровнем 7 жидкости, а также скоростью движения ленты (vB) и рассчитывается по формуле tH=D/vB. Этот промежуток времени tH далее будет обозначен как время выдержки.

Когда лента погружается в охлаждающую жидкость, происходит быстрое охлаждение ленты, нагретой в устройстве 5 для оплавления покрытия, до температуры охлаждающей жидкости, которая, как правило, лежит в области комнатной температуры. Вследствие оплавления и быстрого охлаждения покрытия образуется блестящая поверхность ленты с покрытием. Кроме того, вследствие оплавления и быстрого охлаждения повышается сцепление нанесенного покрытия со стальной лентой.

В настоящем изобретении предусмотрено, что все устройство 5 для оплавления покрытия или по меньшей мере одну расположенную в нем катушку 2 индуктивности можно перемещать относительно охлаждающего устройства 3, чтобы обеспечить возможность устанавливать желаемое и подходящее для осуществления способа по настоящему изобретению расстояние D между выходом 2b катушки и входом охлаждающего устройства 3, в частности уровнем 7 жидкости. Для этого все устройство 5 для оплавления покрытия или по меньшей мере одну расположенную в нем катушку 2 индуктивности размещают на подвижном рамном каркасе 8, как показано на Фиг. 3. Предпочтительно все устройство 5 для оплавления покрытия расположено на рамном каркасе 8 таким образом, что его можно плавно перемещать в направлении движения ленты. При использовании устройства 5 для оплавления покрытия с последовательностью катушек индуктивности (состоящей из нескольких предпочтительно расположенных друг за другом в направлении движения ленты катушек индуктивности) предпочтительно, чтобы по меньшей мере последнюю (если смотреть по направлению движения ленты) катушку индуктивности можно было перемещать по направлению движения ленты для обеспечения возможности установки подходящего значения расстояния от нее до соседнего охлаждающего устройства 3. Подходящее расстояние между устройством 5 для оплавления покрытия или (последней) катушкой индуктивности из последовательности катушек индуктивности при этом устанавливают таким, чтобы покрытие оплавлялось на всю его толщину вплоть до слоя, граничащего со стальной лентой, без передачи (за счет электромагнитной индукции) избыточной энергии в покрытие.

На Фиг. 3 изображен рамный каркас 8 с расположенным на нем устройством 5 для оплавления покрытия (индукционной печью). Устройство 5 для оплавления покрытия при этом содержит корпус 9, в котором расположена катушка 2 индуктивности. Корпус 9 может перемещаться на рамном каркасе 8 по рельсовым направляющим между верхним конечным положением 2с и нижним конечным положением 2d. Перемещение рамы 9 предпочтительно осуществляется с помощью моторизованного привода.

При таком расположении можно согласовать время выдержки от оплавления покрытия до быстрого охлаждения оплавленного покрытия в охлаждающем устройстве 3 с другими технологическими параметрами, например такими, как максимальная температура, скорость движения ленты и толщина покрытия, нанесенного в устройстве 4 для нанесения покрытия. При этом можно установить указанные технологические параметры и время выдержки такими, чтобы покрытие оплавлялось в заданных условиях. В частности, это обеспечивает возможность оплавления покрытия (точно) по всей его толщине до слоя, граничащего со стальной лентой. Показано, что оплавление покрытия до слоя, граничащего со стальной лентой, очень выгодно, поскольку при этом в пограничном слое между покрытием и стальной лентой образуется относительно тонкий по сравнению с толщиной покрытия и одновременно очень плотный слой сплава. Этот слой сплава состоит из атомов железа стальной ленты и атомов материала покрытия (так, например, в случае оловянного покрытия - из атомов олова и железа, в стехиометрическом соотношении - FeSn2). Образование этого промежуточного слоя сплава оказывает сильное влияние на свойства стальной ленты с покрытием. В частности, образование слоя сплава повышает коррозионную стойкость стальной ленты с покрытием и улучшает сцепление покрытия со стальной лентой.

В сравнительных опытах удалось показать, что при использовании способа улучшения покрытия по настоящему изобретению особенно стабильный и плотный слой сплава образуется, в частности, если максимальная температура превышает 310°С. Посредством измерения значения АТС удалось показать, что этот слой сплава по сравнению с промежуточными слоями, образующимися при использовании стандартного способа, содержит особенно мало пор и поэтому является плотным. Этот плотный слой сплава со сниженной пористостью приводит к повышению коррозионной стойкости стальной ленты с покрытием.

С целью сравнения были сопоставлены белые жести, полученные стандартным способом, с белыми жестями, улучшенными способом по настоящему изобретению. Для этого белые жести с нанесенным на них оловянным покрытием с массой от 2,0 г/м2 до 8,6 г/м2 обрабатывали по настоящему изобретению, причем в примере осуществления настоящего изобретения при индукционном оплавлении покрытия были установлены скорость нагрева, равная 963°С/с, и максимальная температура (ПТМ), равная 330°С. Расстояние от подвижного устройства для оплавления покрытия до охлаждающего устройства было задано равным D=3,9 м, и ленту со скоростью движения ленты, равной 700 м/мин, пропускали через установку для лужения стальных лент. При этом был получен слой сплава с толщиной, соответствовавшей слою массой 0,8 г/м2. Полученную таким образом белую жесть стандартизованным АТС-способом испытывали на коррозионную стойкость и сравнивали с белой жестью, полученной стандартным способом. Белая жесть, полученная стандартным способом, обнаруживает типичные значения АТС (от англ.: «Аllоу Tin Couple»), равные 0,12 мкА/см2 или более. Белые жести, обработанные по настоящему изобретению, напротив, показали значительно меньшие значения АТС, которые были меньше 0,08 мкА/см2. Способом улучшения покрытия по настоящему изобретению удалось даже получить белые жести, значение АТС у которых составило всего 0,04 мкА/см2. Посредством сравнительных опытов удалось установить, что такие низкие значения АТС, в частности, удавалось получить, если максимальная температура (ПТМ) превышала 310°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА СТАЛЬНОЙ ЛИСТ И СТАЛЬНОЙ ЛИСТ, СНАБЖЕННЫЙ ТАКИМ ПОКРЫТИЕМ | 2014 |

|

RU2583209C2 |

| БЕЛАЯ ЖЕСТЬ, ПОКРЫТАЯ ПОЛИМЕРНЫМ ПОКРЫТИЕМ, И СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2590546C2 |

| СПОСОБ ПОЛУЧЕНИЯ УПАКОВОЧНОЙ СТАЛИ | 2012 |

|

RU2575525C1 |

| СПОСОБ ПАССИВИРОВАНИЯ БЕЛОЙ ЖЕСТИ | 2012 |

|

RU2593248C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЯ СПЛАВА ЖЕЛЕЗО-ОЛОВО НА ТАРОУПАКОВОЧНОЙ СТАЛЬНОЙ ПОДЛОЖКЕ | 2011 |

|

RU2586377C2 |

| СПОСОБ ПРОИЗВОДСТВА ОТРЫВНОЙ КРЫШКИ И ПРИМЕНЕНИЕ ЛИСТОВОЙ СТАЛИ С ЗАЩИТНЫМ СЛОЕМ ДЛЯ ПРОИЗВОДСТВА ОТРЫВНОЙ КРЫШКИ | 2012 |

|

RU2575062C1 |

| ЛИСТОВАЯ СТАЛЬ ДЛЯ ПРИМЕНЕНИЯ В КАЧЕСТВЕ УПАКОВОЧНОЙ СТАЛИ И СПОСОБ ПОЛУЧЕНИЯ УПАКОВОЧНОЙ СТАЛИ | 2012 |

|

RU2586196C2 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ СТАЛЬНОЙ ПОЛОСЫ | 2012 |

|

RU2560468C2 |

| ПОДЛОЖКА С ПОКРЫТИЕМ ДЛЯ УПАКОВОЧНЫХ ПРИМЕНЕНИЙ И СПОСОБ ПОЛУЧЕНИЯ УПОМЯНУТОЙ ПОДЛОЖКИ | 2013 |

|

RU2627076C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ЛИСТА С ПОКРЫТИЕМ ИЗ ОРГАНИЧЕСКОЙ СМОЛЫ | 2007 |

|

RU2396167C1 |

Изобретение относится к нанесению металлического покрытия на стальную ленту (1). Для повышения коррозионной стойкости покрытия проводят оплавление покрытия посредством индукционного нагрева с помощью по меньшей мере одной катушки (2) индуктивности при максимальной температуре (ПТМ), превышающей температуру плавления (Ts) материала покрытия, затем в охлаждающем устройстве (3) охлаждают до температуры (ТА) быстрого охлаждения, лежащей ниже температуры плавления, при этом покрытие в течение времени (th) выдерживают при температуре, превышающей температуру плавления (TS), и что время выдержки (th) посредством перемещения по меньшей мере одной катушки (2) индуктивности относительно охлаждающего устройства (3) согласуют с максимальной температурой (ПТМ) и толщиной покрытия, чтобы полностью расплавить покрытие на всю его толщину вплоть до слоя, граничащего со стальной лентой. 2 н. и 10 з.п. ф-лы, 3 ил.

1. Способ обработки металлического покрытия на стальной ленте (1), включающий оплавление покрытия посредством индукционного нагрева с помощью по меньшей мере одной катушки (2) индуктивности при максимальной температуре (ПТМ), превышающей температуру плавления (Ts) материала покрытия и охлаждение в охлаждающем устройстве (3) быстрого охлаждения до температуры (TA), лежащей ниже температуры плавления, отличающийся тем, что покрытие выдерживают при температуре, превышающей температуру плавления (Ts) в течение времени (th), время которого определяют посредством смещения по меньшей мере одной катушки (2) индуктивности относительно охлаждающего устройства (3) и согласованного с максимальной температурой (ПТМ) и толщиной покрытия для обеспечения оплавления покрытия на всю толщину вплоть до слоя, граничащего со стальной лентой.

2. Способ по п. 1, отличающийся тем, что оплавление покрытия осуществляют при его нагреве до максимальной температуры (ПТМ), превышающей 310°С, и полностью расплавляют покрытие на всю толщину вплоть до слоя, граничащего со стальной лентой.

3. Способ по п. 1 или 2, отличающийся тем, что оплавление покрытия осуществляют при его нагреве до максимальной температуры (ПТМ) в диапазоне от 310°С до 360°С, предпочтительно в диапазоне от 320°С до 350°С.

4. Способ по п. 1, отличающийся тем, что индукционный нагрев покрытия осуществляют со скоростью нагрева в диапазоне от 600 К/с до 1300 К/с, предпочтительно в диапазоне от 900 К/с до 1100 К/с.

5. Способ по п. 1, отличающийся тем, что стальную ленту (1) с покрытием перемещают относительно катушки (2) индуктивности с определенной скоростью движения ленты (vB).

6. Способ по п. 1, отличающийся тем, что расстояние от катушки (2) индуктивности до охлаждающего устройства (3) плавно регулируют для установки необходимого значения времени выдержки (th).

7. Способ по п. 1, отличающийся тем, что время выдержки (th) лежит в диапазоне от 0,1 с до 1,0 с, предпочтительно в диапазоне от 0,2 с до 0,3 с.

8. Способ по п. 1, отличающийся тем, что в пограничном слое между покрытием и стальной лентой образуют тонкий слой сплава, который состоит из атомов железа и атомов материала покрытия.

9. Способ по п. 7, отличающийся тем, что образуют слой сплава толщиной менее 1,3 г/м2, предпочтительно менее 1,0 г/м2.

10. Установка для обработки металлического покрытия на стальной ленте, содержащая устройство (4) для нанесения покрытия, в котором бесконечная стальная лента (1) перемещается с определенной скоростью (vB) с возможностью электролитического нанесения на нее металлического покрытия, за устройством для нанесения покрытия в направлении движения ленты расположено устройство для оплавления (5) металлического покрытия, выполненное в виде, по меньшей мере, одной катушки индуктивности (2) для оплавления покрытия, и охлаждающее устройство (3) быстрого охлаждения, при этом в катушке индуктивности (2) покрытие оплавляется посредством индукционного нагрева при максимальной температуре (ПТМ), превышающей температуру плавления (Ts) материала покрытия, а в охлаждающем устройстве (3) стальная лента (1) с покрытием быстро охлаждается до температуры (TA), лежащей ниже температуры плавления, отличающаяся тем, что катушка индуктивности (2) для оплавления покрытия выполнена с возможностью перемещения относительно охлаждающего устройства (3) для регулирования расстояния между упомянутым устройством (5) и охлаждающим устройством (3) в направлении движения ленты.

11. Установка по п. 10, отличающаяся тем, что упомянутое устройство (5) содержит катушки индуктивности (2), расположенные друг за другом в направлении движения ленты, при этом катушка индуктивности (2), расположенная ближе к охлаждающему устройству (3), выполнена с возможностью перемещения относительно охлаждающего устройства (3).

12. Установка по п. 10, отличающаяся тем, что охлаждающее устройство (3) содержит резервуар (6) для быстрого охлаждения, заполненный охлаждающей жидкостью.

| Дождевальный аппарат | 1984 |

|

SU1186158A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПОЛУЧЕННОЕ ИЗДЕЛИЕ | 2003 |

|

RU2300579C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА ЖЕЛЕЗО-УГЛЕРОДНО-МАРГАНЦЕВОЙ АУСТЕНИТНОЙ СТАЛИ С ПРЕВОСХОДНОЙ СТОЙКОСТЬЮ К ЗАМЕДЛЕННОМУ ТРЕЩИНООБРАЗОВАНИЮ И ИЗГОТОВЛЕННЫЙ ТАКИМ СПОСОБОМ ЛИСТ | 2007 |

|

RU2417265C2 |

| Визирный прибор для определения координат точек разрыва | 1927 |

|

SU12054A1 |

| СПОСОБ ПРОИЗВОДСТВА И КОМПЛЕКС ДЛЯ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ОЦИНКОВАННОЙ И ОТОЖЖЕННОЙ ЛИСТОВОЙ СТАЛИ | 2004 |

|

RU2323266C2 |

Авторы

Даты

2016-07-10—Публикация

2013-01-22—Подача