Настоящее изобретение относится к области повышения ударопрочности листов, полученных из полиакрилата способом полива.

Полиметилметакрилат (PMMA) представляет собой материал, ценный благодаря его превосходным оптическим свойствам (в частности, блеску и высокой прозрачности с пропусканием, по меньшей мере, 90% видимого света). Однако он также представляет собой ломкий чувствительный к удару термопластический материал. Эти свойства относят к тому факту, что температура стеклования PMMA равна приблизительно 110°C, так что в данном материале цепи полимера не способны легко перемещаться при температуре окружающей среды. Для некоторых применений, следовательно, необходимо увеличить ударопрочность PMMA при сохранении его прозрачности.

Ударопрочность PMMA обычно увеличивают посредством введения в акриловую смолу добавки, увеличивающей ударную прочность, известной как добавка типа ядро-оболочка, которую используют в виде многослойных сферических частиц. Данные частицы получают полимеризацией в эмульсии и выделяют в порошковой форме измельчением. Они обычно содержат последовательность "твердых" и "мягких" слоев. Таким образом, можно найти двухслойные (мягкие-твердые) или трехслойные (твердые-мягкие-твердые) частицы. В случае листов, полученных из полиакрилата способом полива, полученных полимеризацией смеси мономеров в форме, ударную добавку предварительно диспергируют в смеси мономеров. В случае экструдированных листов, полученных из полиакрилата, добавку, увеличивающую ударную прочность, смешивают в экструдере с акриловой смолой. В обоих случаях необходимо, чтобы добавка, увеличивающая ударную прочность, была хорошо диспергирована в акриловой смоле для того, чтобы поддерживать неизменяющуюся и однородную степень ударопрочности.

Предшествующий уровень техники

Международная заявка WO 99/29772 описывает повышение ударопрочности полукристаллических термопластичных смол, применяя блочные сополимеры SBM типа (стирол-бутадиен-метилметакрилатные блочные сополимеры).

Международная заявка WO 02/055573 компании заявителя описывает повышение ударопрочности метакрилатного гомо- или сополимера, применяя блочный сополимер ABA типа, в котором B обозначает блок, полученный из диена, например, SBM.

Международная заявка WO 03/062293 компании заявителя описывает способ повышения ударопрочности термопластичной матрицы, применяя B(-A)n блочный сополимер, состоящий из блока B и n разветвлений A и полученной, применяя способ контролируемой радикальной полимеризации. Данный способ применяют для повышения прочности большого количества термопластических материалов (PS, PC, PVDF и т.п.) и, в частности, для получения PMMA листов, полученных способом полива.

Способ WO 03/062293, применяемый для получения листов, полученных способом полива, нельзя применять в промышленном масштабе. Причиной является то, что он обладает недостатком, заключающимся в необходимости стадии удаления растворителя с последующей стадией повторного растворения сополимера. Во-первых, данные две блочные операции, увеличивая суммарное время цикла, влияют на выход процесса. Во-вторых, стадия удаления растворителя также может приводить в результате к образованию гелей в B(-A)n сополимере, которые влияют на его повторное растворение в смеси мономеров и, следовательно, могут снижать прозрачность листа, полученного способом полива.

Кроме того, согласно описанному способу, в частности, в примерах, предпочтительно, в процессе 2-ой стадии инициировать образование разветвлений A одновременно с образованием матрицы. Для этого, мономер A смешивают с двумя типами инициаторов, общепринятым радикальным инициатором и реакционноспособным блоком B. Таким образом, мономер A потребляется одновременно согласно двум конкурентным механизмам радикальной полимеризации, причем каждый обладает своей собственной кинетикой. Контроль данной 2-ой стадии является крайне проблематичным, поскольку он подразумевает согласование скоростей образования блоков A и матрицы. Это подразумевает необходимость регулирования свойств радикального инициатора для блока B и, таким образом, аккуратного регулирования температурного цикла. На практике сталкиваются с противоречащими друг другу требованиями, и возможные компромиссы обычно приводят в результате:

- преждевременному отделению в процессе полимеризации сополимера B(-A)n, который мигрирует к поверхности контакта листа и формы. В данном случае, получают листы, которые невозможно удалить из формы и/или которые частично или полностью непрозрачные;

- к неприемлемому содержанию остаточного метилметакрилата, который невозможно удалить после образования листа.

Улучшение введено в патенте EP 1858939. Время цикла данного патента улучшено по сравнению со временем цикла, описанным в WO 03/062293, поскольку он не требует любой стадии удаления растворителя/повторного растворения.

Однако механические свойства материалов, полученных способами, описанными выше, не являются полностью удовлетворительными, и требуется улучшение свойств, таких как ударопрочность и модуль упругости при изгибе.

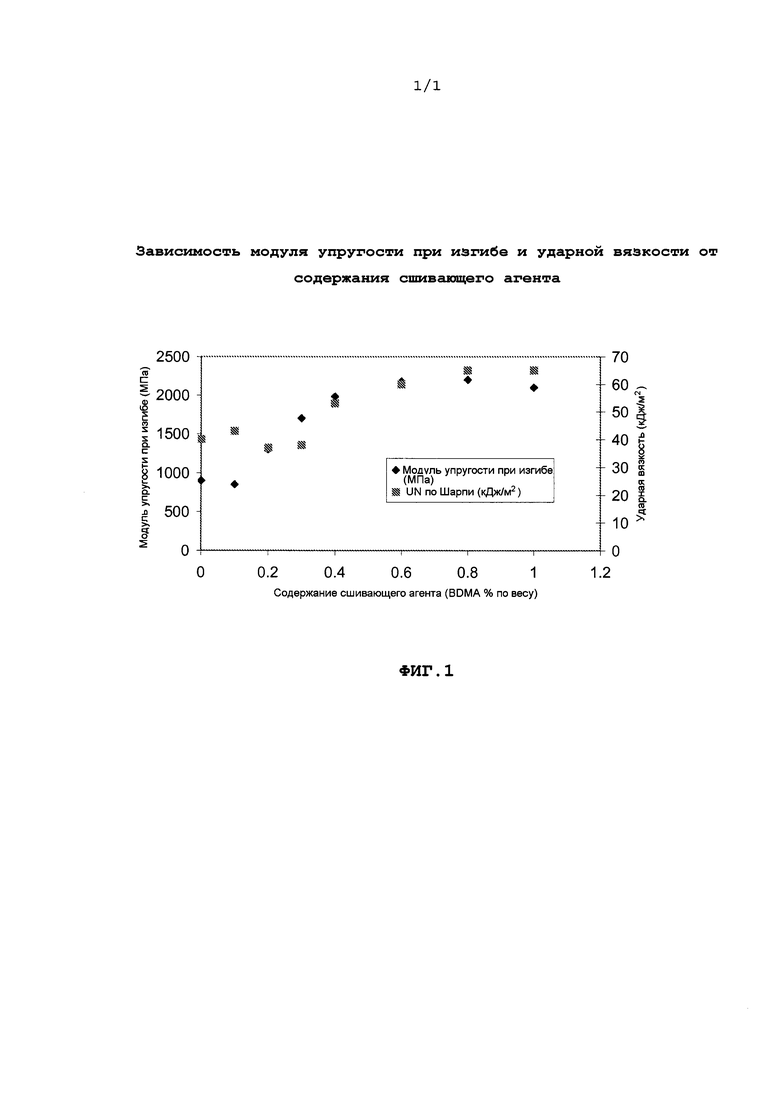

Компания заявителя в настоящее время открыла, что значительные улучшения ударопрочности и модуля упругости при изгибе наблюдаются, когда некоторые композиции содержат сшивающие агенты.

В то время как в указанных выше документах часто упоминается возможное применение сшивающего агента, не даны примеры или не описывают свойства содержащих их композиций, в частности, преимущества, возникающие при применении сшивающего агента с целью комбинированного улучшения модуля упругости при изгибе и ударопрочности.

Краткое описание настоящего изобретения

Настоящее изобретение относится к прозрачной и ударопрочной сшитой акриловой композиции, состоящей из хрупкой матрицы (I), имеющей температуру стеклования, большую чем 0°C, и эластичных доменов, имеющих характеристический размер, меньший чем 100 нм, состоящих из макромолекулярных последовательностей (II), обладающих эластичными свойствами, с температурой стеклования, меньшей чем 0°C, характеризуемых среднечисловым молекулярным весом между 30000 и 500000 г/моль.

Подробное описание

Термин "сшивка" следует понимать как полимер или сополимер, некоторые цепи которого соединены друг с другом ковалентными связями или химическими или физическими взаимодействиями. Данные цепи, соединенные друг с другом, в большинстве своем распределены в 3 направлениях пространства.

Что касается матрицы (I), она обладает суммарной Tg, большей чем 0°C, измеренной ДСК, и является сравнимой с метилметакрилатным гомо- или сополимером.

Матрицу (I) получают из метилметакрилата и необязательно одного или более мономеров, выбранных из:

- акриловых мономеров формулы CH2=CH-C(=O)-O-R1, где R1 обозначает атом водорода или линейную, циклическую или разветвленную C1-C40-алкильную группу, необязательно замещенную атомом галогена или гидроксильной, алкокси-, циано-, амино- или эпоксигруппой, таких как, например, акриловая кислота, метилакрилат, этилакрилат, пропилакрилат, н-бутилакрилат, изобутилакрилат, трет-бутилакрилат, 2-этилгексилакрилат, глицидилакрилат, гидроксиалкилакрилаты или акрилонитрил;

- метакриловых мономеров формулы CH2=C(CH3)-C(=O)-O-R2, где R2 обозначает атом водорода или линейную, циклическую или разветвленную C1-C40-алкильную группу, необязательно замещенную атомом галогена или гидроксильной, алкокси-, циано-, амино- или эпоксигруппой, таких как, например, метакриловая кислота, метилметакрилат, этилметакрилат, пропилметакрилат, н-бутилметакрилат, изобутилметакрилат, трет-бутилметакрилат, 2-этилгексилметакрилат, глицидилметакрилат, гидроксиалкилметакрилаты или метакрилонитрил;

- винилароматических мономеров, таких как, например, стирол или замещенные стиролы, такие как α-метилстирол, монохлорстирол или трет-бутилстирол.

Метилметакрилат является преобладающим. Таким образом, матрица (I) содержит долю метилметакрилата между 50 и 100%, предпочтительно, между 75 и 100% и, предпочтительно, между 90 и 100%.

Что касается макромолекулярных последовательностей (II), обладающих эластичными свойствами, они обладают температурой стеклования, меньшей чем 0°C (обозначенной Tg и измеренной ДСК). Кроме того, среднечисловой вес макромолекулярных последовательностей (II), обладающих эластичными свойствами, с температурой стеклования, меньшей чем 0°C, является большим чем 30000 г/моль, предпочтительно, большим чем 60000 г/моль и, предпочтительно, большим чем 120000 г/моль, но меньшим чем 500000 г/моль. Полидисперсность составляет 1,5-2,5.

Макромолекулярные последовательности (II) получают из одного или более мономеров, выбранных из:

- акриловых мономеров формулы CH2=CH-C(=O)-O-R1, где R1 обозначает атом водорода или линейную, циклическую или разветвленную C1-C40-алкильную группу, необязательно замещенную атомом галогена или гидроксильной, алкокси-, циано-, амино- или эпоксигруппой, таких как, например, акриловая кислота, метилакрилат, этилакрилат, пропилакрилат, н-бутилакрилат, изобутилакрилат, трет-бутилакрилат, 2-этилгексилакрилат, глицидилакрилат, гидроксиалкилакрилаты или акрилонитрил;

- метакриловых мономеров формулы CH2=C(CH3)-C(=O)-O-R2, где R2 обозначает атом водорода или линейную, циклическую или разветвленную C1-C40-алкильную группу, необязательно замещенную атомом галогена или гидроксильной, алкокси-, циано-, амино- или эпоксигруппой, таких как, например, метакриловая кислота, метилметакрилат, этилметакрилат, пропилметакрилат, н-бутилметакрилат, изобутилметакрилат, трет-бутилметакрилат, 2-этилгексилметакрилат, глицидилметакрилат, гидроксиалкилметакрилаты или метакрилонитрил;

- винилароматических мономеров, таких как, например, стирол или замещенные стиролы, α-метилстирол, монохлорстирол или трет-бутилстирол.

Макромолекулярные последовательности (II) не получают из диена. Специалист в данной области знает, как комбинировать данные мономеры так, чтобы регулировать:

- суммарную Tg блока B. Для того чтобы получить блок B с Tg, меньшей чем 0°C, необходимо применять, по меньшей мере, один мономер, обладающий Tg, меньшей чем 0°C, например бутилакрилат или 2-этилгексилакрилат;

- показатель преломления блока B, который должен быть как можно более близок к показателю преломления матрицы (I) для того, чтобы обеспечить наилучшую возможную прозрачностью, когда требуется прозрачность для целевого применения.

Макромолекулярные последовательности (II) могут состоять только из мономера, имеющего Tg, меньшую чем 0°C, например бутилакрилата или 2-этилгексилакрилата.

Макромолекулярные последовательности (II) могут также состоять, по меньшей мере, из одного алкилакрилатного и винилароматического мономера. Предпочтительно, макромолекулярные последовательности (II) состоят из бутилакрилата и стирола с весовым соотношением бутилакрилат/стирол между 70/30 и 90/10, предпочтительно, между 75/25 и 85/15.

Что касается соединений, которые делают возможной сшивку (сшивающий агент), они предпочтительно представляют собой полифункциональные акриловые мономеры, такие как, например, полиакрилаты полиолов, полиакрилаты алкиленгликолей или аллилакрилат, диакрилат этиленгликоля, диакрилат 1,3-бутиленгликоля или диакрилат 1,4-бутиленгликоля, полифункциональные метакриловые мономеры, такие как полиметакрилаты полиолов, полиметакрилаты алкиленгликолей или аллилметакрилат, диметакрилат этиленгликоля, диметакрилат 1,3-бутиленгликоля или диметакрилат 1,4-бутиленгликоля, дивинилбензол или тривинилбензол. Предпочтительно, он представляет собой диметакрилат 1,4-бутиленгликоля (BDMA). Содержание сшивающего агента составляет между 0,1 и 2% по весу относительно сшитых полимерных материалов, которые являются предметом настоящего изобретения.

Предпочтительно, содержание сшивающего агента составляет между 0,4 и 2% по весу относительно сшитых полимерных материалов, которые являются предметом настоящего изобретения, и, более предпочтительно, между 0,6 и 0,8% по весу относительно сшитых полимерных материалы, которые являются предметом настоящего изобретения.

Согласно первому варианту осуществления настоящего изобретения получение листов, полученных способом полива из метилметакрилатного гомо- или сополимера, которые упрочнены при ударе, применяя макромолекулярные последовательности (II), включает следующие стадии:

1. получение макромолекулярных последовательностей (II) смешением с мономером (мономерами), предполагаемым для получения макромолекулярных последовательностей (II), алкоксиамином общей формулы Z(-T)n, в которой Z обозначает поливалентную группу, T обозначает нитроксид и n представляет собой целое, большее чем или равное 2;

2. смешение макромолекулярных последовательностей (II) стадии 1 с метилметакрилатом, сшивающим агентом, необязательно, по меньшей мере, одним сомономером M и, по меньшей мере, одним радикальным инициатором;

3. полив смеси, полученной на стадии 2, в форму и затем нагревание ее согласно температурному циклу для того, чтобы получить лист, полученный способом полива.

Содержание блока B (макромолекулярные последовательности (II)) в листе составляет между 5 и 20% по весу, предпочтительно, между 5 и 15% по весу относительно сшитого полимерного материала, который является предметом настоящего изобретения.

Согласно второму варианту осуществления настоящего изобретения получение листов, полученных способом полива из сшитого метилметакрилатного сополимера, которые являются упрочненными при ударе, применяя блочный сополимер B(-A)n, состоящий из блока B (макромолекулярные последовательности (II)) и разветвлений A (n представляет целое между 1 и 3) включает следующие стадии:

1. получение блока B смешением с мономером (мономерами), предполагаемыми для получения блока B, алкоксиамином общей формулы Z(-T)n, в которой Z обозначает поливалентную группу, T обозначает нитроксид и n представляет собой целое, большее чем или равное 2;

2. получение блочного сополимера B(-A)n смешением блока B, полученного на стадии 1, с мономером (мономерами), предполагаемым для получения разветвлений A; мономеры, предполагаемые для образования разветвлений A, являются идентичными мономерам матрицы 1, то есть метилметакрилатом и, необязательно, по меньшей мере, одним сомономером M, в отсутствии сшивающего агента;

3. смешение блочного сополимера B(-A)n стадии 2 с метилметакрилатом, сшивающим агентом, необязательно, по меньшей мере, одним сомономером M и, по меньшей мере, одним радикальным инициатором;

4. полив смеси, полученной на стадии 3, в форму и затем нагревание ее согласно температурному циклу для того, чтобы получить лист, полученный способом полива.

Содержание блока B (макромолекулярные последовательности (II)) в листе составляет между 5 и 20% по весу, предпочтительно, между 5 и 15% по весу относительно сшитого полимерного материала, который является предметом настоящего изобретения.

Что касается блочного сополимера B(-A)n, последний состоит из нескольких полимерных блоков, соединенных друг с другом ковалентными связями (смотри Kirk-Othmer Encyclopedia of Chemical Technology, 3rd ed., Vol. 6, p. 798). Блок B представляет собой ядро сополимера, и блоки A представляют собой разветвления, соединенные с блоком B. Таким образом, блочный сополимер B(-A)n состоит из блока B и n разветвлений, причем n обозначает целое, большее чем или равное 2, предпочтительно, между 2 и 10 и, предпочтительно, между 2 и 8. Блочный сополимер B(-A)n, хотя и содержит блок B, не имеет ничего общего с агентами, увеличивающими ударную прочность, обычно называемыми агентами типа ядро-оболочка, которые состоят по существу из сферических частиц, полученных полимеризацией в эмульсии.

В контексте настоящего изобретения он может представлять собой триблочный сополимер, в данном случае, с n=2 (центральный блок и 2 разветвления). Примеры триблочного сополимера могут представлять собой:

PMMA-b-поли(н-бутилакрилат)-b-PMMA

PMMA-b-поли(н-бутилакрилат-со-стирол)-b-PMMA

PMMA-b-поли(изобутилакрилат-со-стирол)-b-PMMA

поли(метилметакрилат-со-н-бутилакрилат)-b-поли(н-бутилакрилат-со-стирол)-b-поли(метилметакрилат-со-н-бутилакрилат)

(b: символ, используемый для обозначения блочного сополимера, co: символ, применяемый для обозначения статистического сополимера).

В случае когда n>2, считают, что сополимер представляет собой звездчатый сополимер.

Блочный сополимер B(-A)n получают, как описано выше, применяя алкоксиамин Z(-T)n и мономеры, которые позволяют получить блок B и разветвления A. Предпочтительно, сополимер B(-A)n получают, применяя алкоксиамин Z(-T)n и способ контролируемой радикальной полимеризации. Данным способом разветвления A терминируют нитроксидом, полностью или частично согласно контролю полимеризации.

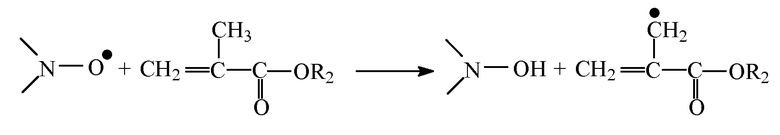

Разветвления можно прерывать частично нитроксидом, когда, например, происходит реакция переноса между нитроксидом и алкилметакрилатом, как показано в реакции ниже:

Блочный сополимер A(-B)n имеет среднечисловой молекулярный вес между 40000 и 1000000 г/моль, предпочтительно, между 100000 и 1000000 г/моль. Коэффициент полидисперсности составляет между 1,5 и 3,0, предпочтительно, между 1,8 и 2,7 и, более предпочтительно, между 1,9 и 2,7.

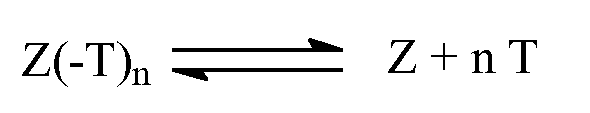

Что касается алкоксиамина, последний описывают общей формулой Z(-T)n, в которой Z обозначает поливалентную группу, T обозначает нитроксид и n обозначает целое большее чем 2, предпочтительно между 2 и 10, предпочтительно между 2 и 8.

n представляет собой функциональность алкоксиамина, то есть количество нитроксидных радикалов T, которые могут высвобождаться алкоксиамином согласно механизму:

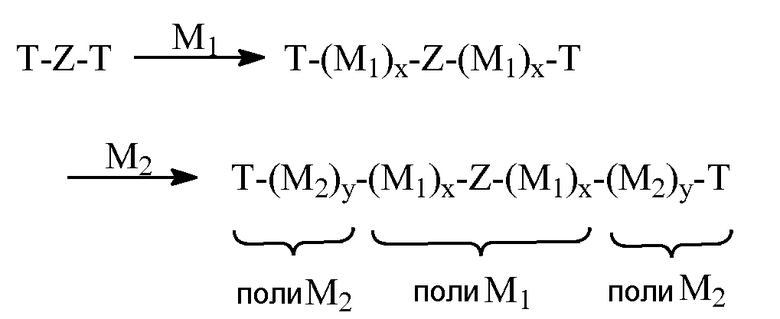

Данная реакция активируется температурой. В присутствии мономера (мономеров), активированный алкоксиамин инициирует полимеризацию. Получение сополимера полиM2-полиM1-полиM2 на основе алкоксиамина, для которого n=2, показано на схеме ниже. Мономер M1 полимеризуется первым после активации алкоксиамина, и затем, когда блок полиM1 завершен, полимеризуется мономер M2

Принцип получения блочных сополимеров остается в силе для n>2.

Z обозначает поливалентную группу, то есть группу, способную высвобождать после активации несколько радикальных сайтов. Указанная активация протекает расщеплением ковалентной связи Z-T.

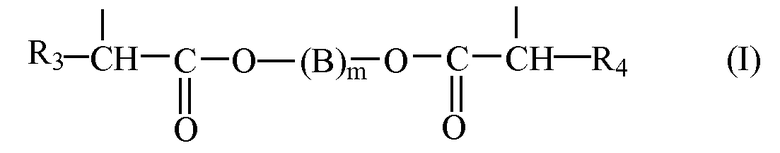

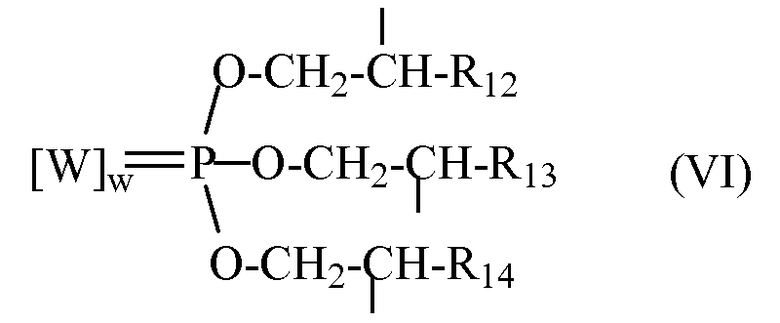

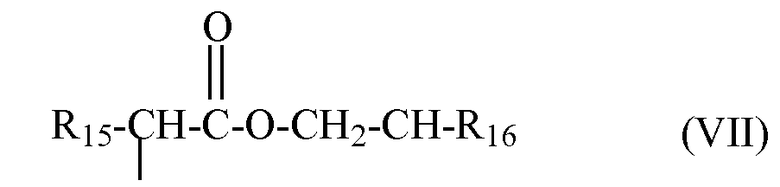

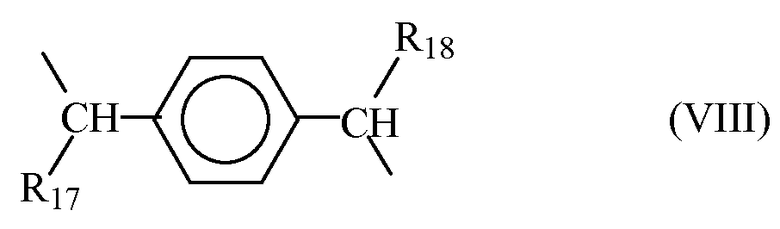

В качестве примера, Z можно выбрать из следующих групп (I)-(VIII):

в которой R3 и R4, которые являются одинаковыми или различными, представляют собой линейный или разветвленный алкильный радикал, содержащий количество атомов углерода в диапазоне 1-10, фенильный или триенильный радикалы, необязательно замещенные атомом галогена, таким как F, Cl или Br, или еще линейным или разветвленным алкильным радикалом, содержащим количество атомов углерода в диапазоне 1-4, или еще нитро-, алкокси-, арилокси-, карбонильным или карбоксильным радикалами; бензильный радикал, циклоалкильный радикал, содержащий количество атомов углерода в диапазоне 3-12, радикал, содержащий один или более сайтов ненасыщенности; B представляет собой линейный или разветвленный алкиленовый радикал, содержащий количество атомов углерода в диапазоне 1-20; m представляет собой целое в диапазоне 1-10;

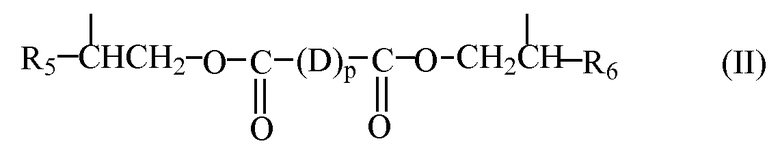

в которой R5 и R6, которые являются одинаковыми или различными, представляют собой арильный, пиридильный, фурильный или триенильный радикалы, необязательно замещенные атомом галогена, таким как F, Cl или Br, или еще линейным или разветвленным алкильным радикалом, содержащим количество атомов углерода в диапазоне 1-4, или еще нитро-, алкокси-, арилокси-, карбонильным или карбоксильным радикалами; D представляет собой линейный или разветвленный алкиленовый радикал, содержащий количество атомов углерода в диапазоне 1-6, фениленовый радикал или циклоалкиленовый радикал; p представляет собой целое в диапазоне 1-10;

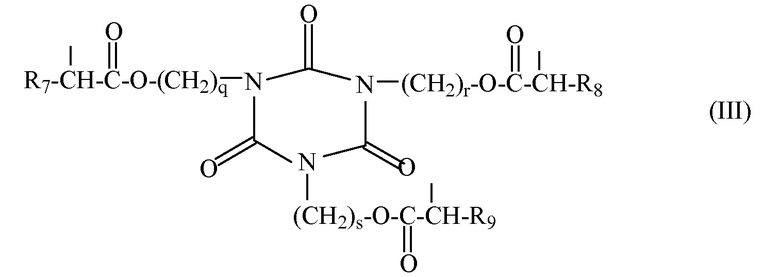

в которой R7, R8 и R9, которые являются одинаковыми или различными, имеют те же значения, как R3 и R4 формулы (I), и q, r и s являются целыми в диапазоне 1-10;

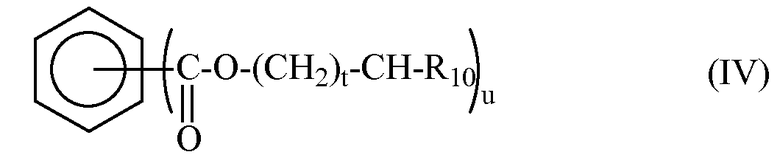

в которой R10 имеет то же значение, как R5 и R6 формулы (II), t представляет собой целое в диапазоне 1-4 и u представляет собой целое 2-6 (ароматическая группа замещена);

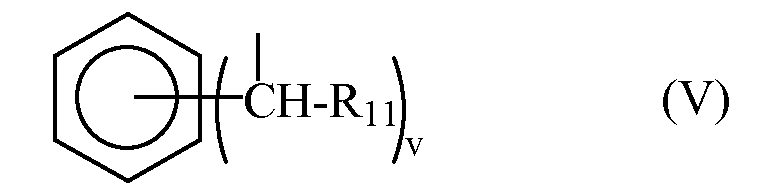

в которой R11 имеет то же значение, как радикал R10 формулы (IV), и v представляет собой целое 2-6;

в которой R12, R13 и R14, которые являются одинаковыми или различными, представляют собой фенильный радикал, необязательно замещенный атомом галогена, таким как Cl или Br, или еще линейным или разветвленным алкильным радикалом, содержащим количество атомов углерода в диапазоне 1-10, W представляет собой атом кислорода, серы или селена, и w равно 0 или 1;

в которой R15 имеет то же значение, как R3 формулы (I), и R16 имеет то же значение, как R5 или R6 формулы (II);

в которой R17 и R18, которые являются одинаковыми или различными, представляют собой атом водорода, линейный или разветвленный алкильный радикал, содержащий количество атомов углерода в диапазоне 1-10, или арильный радикал, необязательно замещенный атомом галогена или гетероатомом.

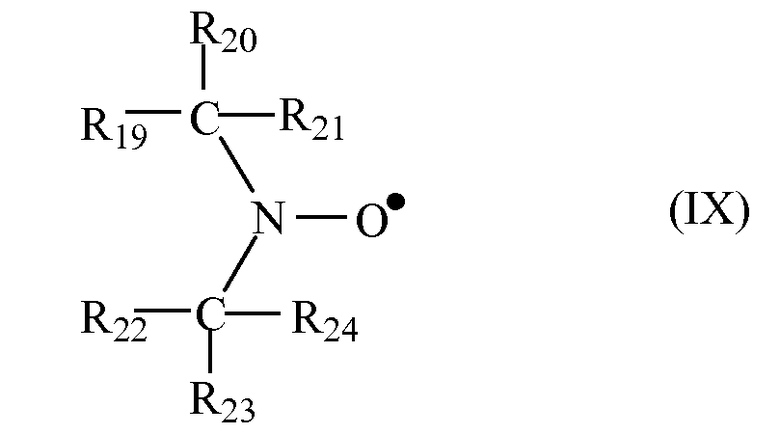

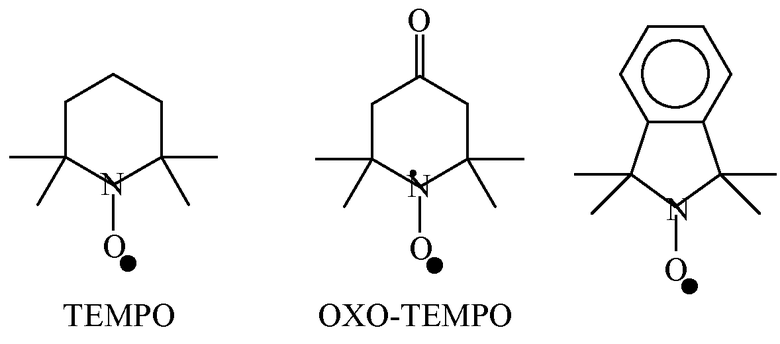

T обозначает нитроксид, который представляет собой стабильный свободный радикал, имеющий =N-O* группу, то есть группу, в которой присутствует неспаренный электрон. Термин "стабильный свободный радикал" обозначает радикал, который является настолько долгоживущим и нереакционноспособным в отношении воздуха и влаги в окружающем воздухе, что его можно обрабатывать и хранить в течение гораздо большего периода времени, чем большинство свободных радикалов (смотри, в связи с этим, Accounts of Chemical Research, 1976, 9, 13-19). Таким образом, стабильный свободный радикал является отличным от свободных радикалов, имеющих короткое время жизни (от нескольких миллисекунд до нескольких секунд), таких как свободные радикалы, образующиеся из обычных инициаторов полимеризации, таких как пероксиды, гидропероксиды или азоинициаторы. Свободные радикалы, которые являются инициаторами полимеризации, имеют тенденцию ускорять полимеризацию, тогда как стабильные свободные радикалы обычно имеют тенденцию замедлять ее. Можно считать, что свободный радикал является стабильным в пределах значения настоящего изобретения, если он не является инициатором полимеризации и если, в обычных условиях настоящего изобретения, среднее время жизни радикала составляет, по меньшей мере, одну минуту.

T представлен структурой:

в которой R19, R20, R21, R22, R23 и R24 обозначают:

- линейные или разветвленные C1-C20, предпочтительно, C1-C10, алкильные группы, такие как метил, этил, пропил, бутил, изопропил, изобутил, трет-бутил или неопентил, которые являются замещенными или незамещенными,

- замещенные или незамещенные C6-C30-арильные группы, такие как бензил или арил(фенил),

- замещенные C1-C30-циклические группы

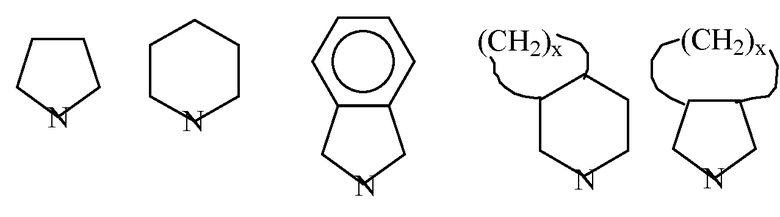

и в которой R19 и R22 группы могут образовывать часть необязательно замещенной циклической структуры R19-CNC-R22, которая может быть выбрана из:

в которых x обозначает целое между 1 и 12.

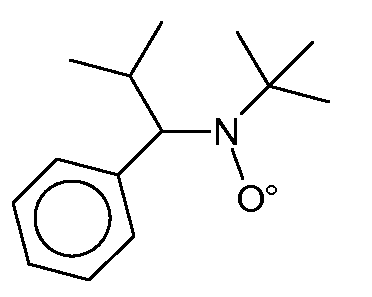

Можно применять, как примеры, следующие нитроксиды:

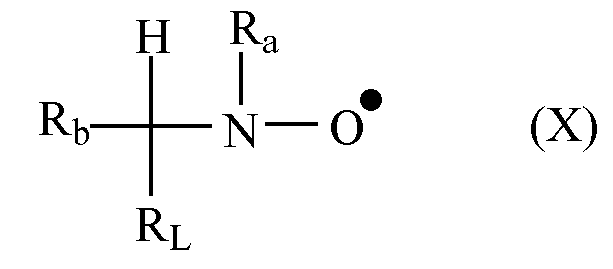

Особенно предпочтительно применять нитроксиды формулы (X) в контексте настоящего изобретения:

Ra и Rb обозначают одинаковые или различные алкильные группы, содержащие 1-40 атомов углерода, которые необязательно соединены друг с другом, так чтобы образовать кольцо, и которые необязательно замещены гидроксильной, алкокси- или амино- группами,

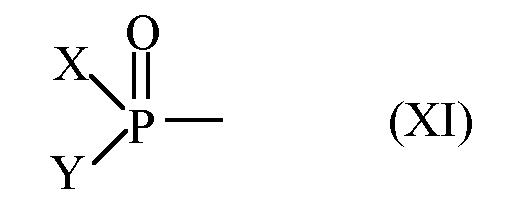

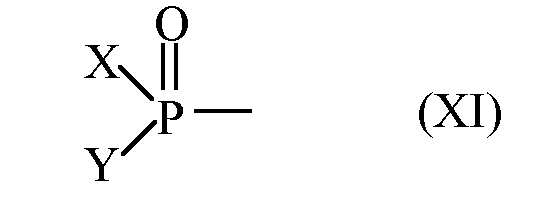

RL обозначает моновалентную группу, имеющую молекулярный вес, больший чем 16 г/моль, предпочтительно, больший чем 30 г/моль. RL группа может, например, иметь молекулярный вес между 40 и 450 г/моль. Она предпочтительно представляет собой фосфорную группу общей формулы (XI):

в которой X и Y, которые могут быть одинаковыми или различными, можно выбрать из алкильных, циклоалкильных, алкоксильных, арилоксильных, арильных, аралкилоксильных, перфторалкильных или аралкильных радикалов и они могут содержать 1-20 атомов углерода; X и/или Y могут также представлять собой атом галогена, такой как атом хлора, брома или фтора.

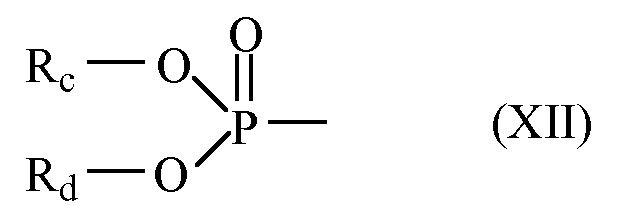

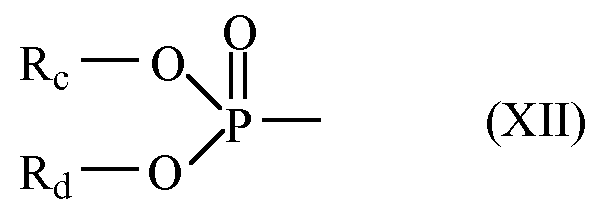

Предпочтительно, RL представляет собой фосфорную группу формулы:

в которой Rc и Rd представляют собой две одинаковые или различные алкильные группы, которые необязательно соединены так, чтобы образовать кольцо, содержащие от 1 до 40 атомов углерода, и которые являются необязательно замещенными или незамещенными.

Группа RL может также содержать, по меньшей мере, одно ароматическое кольцо, такое как фенильный радикал или нафтильный радикал, например, замещенный одним или более алкильными радикалами, содержащими от 1 до 10 атомов углерода.

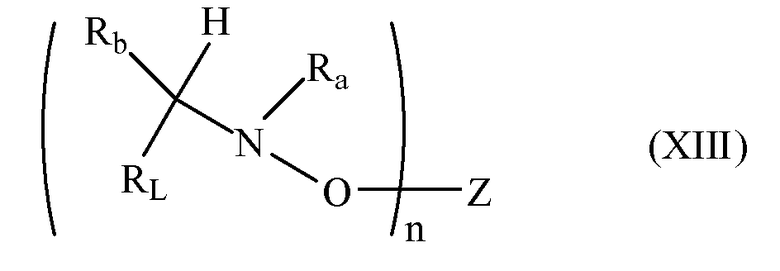

Нитроксиды формулы (X) являются предпочтительными, поскольку они позволяют достичь хорошего контроля радикальной полимеризации (мет)акриловых мономеров, как сообщают в WO 03/062293. Таким образом, алкоксиамины формулы (XIII), содержащие нитроксид формулы (X), являются предпочтительными:

в которых:

Z обозначает поливалентную группу, и n представляет собой целое, большее чем или равное 1;

Ra и Rb обозначают одинаковые или различные алкильные группы, содержащие от 1 до 40 атомов углерода, которые необязательно соединены друг с другом так, чтобы образовывать кольцо, и которые необязательно замещены гидроксильной, алкокси или амино группами,

RL обозначает моновалентную группу, имеющую молярный вес, больший чем 16 г/моль, предпочтительно больший чем 30 г/моль. RL группа может, например, иметь молярный вес между 40 и 450 г/моль. Она предпочтительно представляет собой фосфорную группу общей формулы (XI):

в которой X и Y, которые могут быть одинаковыми или различными, могут быть выбраны из алкильных, циклоалкильных, алкоксильных, арилоксильных, арильных, аралкилоксильных, пентафторалкильных или аралкильных радикалов и могут содержать 1-20 атомов углерода; X и/или Y могут также представлять собой атом галогена, такой как атом хлора, брома или фтора.

Предпочтительно, RL представляет собой фосфорную группу формулы:

в которой Rc и Rd представляют собой две одинаковые или различные алкильные группы, которые необязательно соединены так, чтобы образовать кольцо, содержащие 1-40 атомов углерода, и которые необязательно являются замещенными или незамещенными.

Группа RL может содержать, по меньшей мере, одно ароматическое кольцо, такое как фенильный радикал или нафтильный радикал, например, замещенный одним или более алкильными радикалами, содержащими 1-10 атомов углерода.

Можно упомянуть, в качестве примеров нитроксида формулы (X), который может переноситься алкоксиамином (XIII):

- N-(трет-бутил)-1-фенил-2-метилпропилнитроксид,

- N-(2-гидроксиметилпропил)-1-фенил-2-метилпропилнитроксид,

- N-(трет-бутил)-1-дибензилфосфоно-2,2-диметилпропилнитроксид,

- N-(трет-бутил)-1-ди(2,2,2-трифторэтил)-фосфоно-2,2-диметилпропилнитроксид,

- N-(трет-бутил)-1-диэтилфосфоно-2-метилпропилнитроксид,

- N-(1-метилэтил)-1-циклогексил-1-диэтилфосфононитроксид,

- N-(1-фенилбензил)-1-диэтилфосфоно-1-метилэтилнитроксид,

- N-фенил-1-диэтилфосфоно-2,2-диметилпропилнитроксид,

- N-фенил-1-диэтилфосфоно-1-метилэтилнитроксид,

- N-(1-фенил-2-метилпропил)-1-диэтилфосфонометилэтилнитроксид,

- или также нитроксид формулы

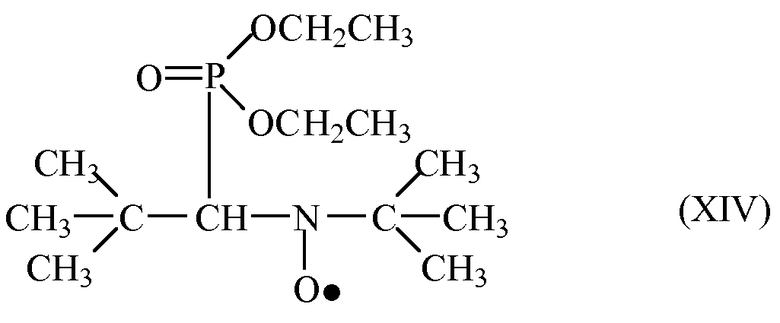

Нитроксид формулы (XIV) является особенно предпочтительным:

Он представляет собой N-(трет-бутил)-1-диэтилфосфоно-2,2-диметилпропилнитроксид, обычно называемый SG1 для простоты.

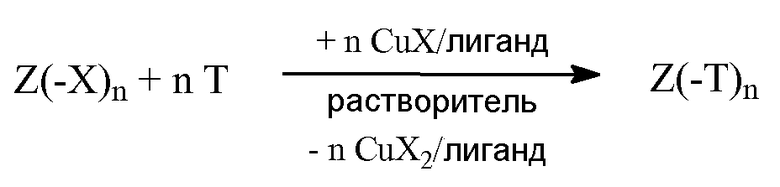

Алкоксиамин (I) и, в частности, алкоксиамин (XIII) можно получить способами, описанными, например, в US 5910549 или в FR99.04405. Один способ, который можно применять, состоит из проведения конденсации радикала на основе углерода с нитроксидом. Конденсацию можно осуществлять исходя из галогенированного производного в присутствии органометаллической системы, такой как CuX/лиганд (X = Cl или Br), согласно реакции ATRA (радикальное присоединение с переносом атома) типа, такой как описано D. Greszta Macromolecules, 1996, 29, 7661-7670.

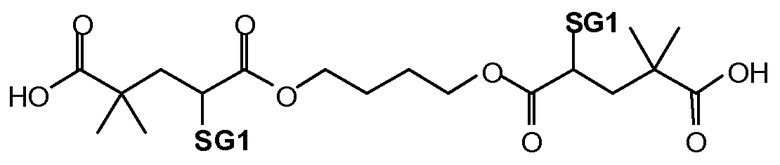

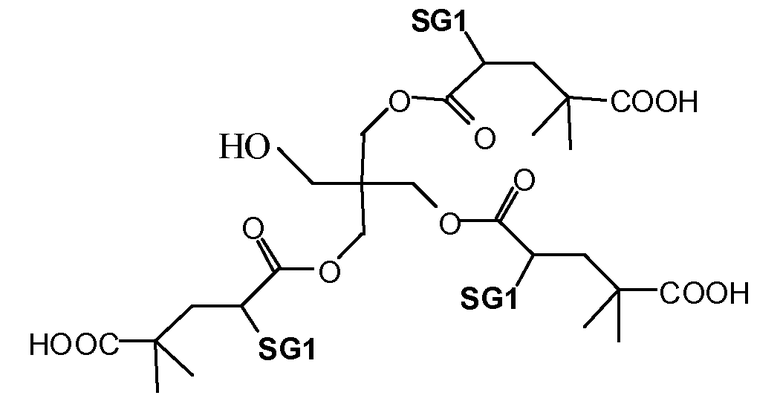

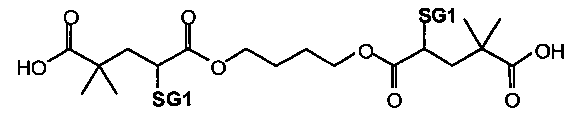

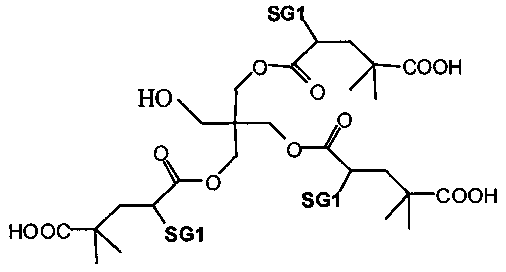

Алкоксиамины, которые можно применять в контексте настоящего изобретения, представлены ниже:

ДИАМИНЫ:

ТРИАМИНЫ

Предпочтительно применять ДИАМИНЫ.

Комбинирование нескольких алкоксиаминов согласно формуле (I), в частности, нескольких алкоксиаминов формулы (XIII), не будет выходить за пределы объема настоящего изобретения. Таким образом, данные смеси могут содержать, например, алкоксиамин, содержащий n1 нитроксидов, соединенный с алкоксиамином, содержащим n2 нитроксидов, соединенным с n1, отличным от n2. Можно также рассматривать комбинирование алкоксиаминов, несущих различные нитроксиды.

Что касается радикального инициатора, его можно выбрать из диацилпероксидов, пероксиэфиров, диалкилпероксидов, пероксиацеталей или азосоединений. Радикальные инициаторы, которые могут быть подходящими, представляют собой, например, изопропилкарбонат, бензоилпероксид, лауроилпероксид, капроилпероксид, дикураилпероксид, трет-бутилпербензоат, трет-бутил пер-2-этилгексаноат, кумилгидропероксид, 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексан, трет-бутилпероксиизобутират, трет-бутилперацетат, трет-бутилперпивалат, амилперпивалат, 1,1-ди-(трет-амилперокси)циклогексан, трет-бутилпероктоат, азодиизобутиронитрил (AIBN), азодиизобутирамид, 2,2'-азобис(2,4-диметилвалеронитрил), 4,4'-азобис-(4-цианопентановая кислота) или 1,1'-азобис(цианоциклогексан). Применение смеси радикальных инициаторов, выбранных из списка выше, не будет выходить за пределы объема настоящего изобретения. Предпочтительным радикальным инициатором является 1,1-ди(трет-амилперокси)циклогексан.

Содержание радикального инициатора относительно мономеров смеси, которую отливают в форму, изменяется от 100 до 2000 частей на миллион по весу, предпочтительно, 200-1000 частей на миллион по весу. Данное содержание может изменяться в зависимости от функции применения и требуемой толщины.

Другие ингредиенты можно необязательно добавлять к смеси, которую отливают в форму (в течение стадии 3 способа согласно настоящему изобретению или стадии 1 альтернативной формы). Можно упомянуть, без подразумеваемого ограничения:

- затемняющие наполнители, такие как TiO2 или BaSO4, обычно применяемые в виде паст, предварительно изготовленных в пластификаторе диалкилфталатного типа;

- цветные органические красители или цветные неорганические пигменты;

- пластификаторы;

- УФ-стабилизирующие добавки, такие как тинувин P Ciba, применяемые в количестве 0-1000 частей на миллион и, предпочтительно, 50-500 частей на миллион относительно смеси, которые отливают в форму;

- светостабилизаторы или термостабилизаторы, такие как, например, тинувин 770;

- антиоксиданты;

- добавки, повышающие огнестойкость, такие как, например, трис(2-хлорпропил)фосфат;

- загустители, такие как, например, бутиратацетат целлюлозы;

- смазки для форм, такие как, например, диоктилсульфосукцинат натрия, применяемый в количестве 0-500 частей на миллион и предпочтительно 0-200 частей на миллион относительно смеси, которую отливают в форму;

- неорганические или органические наполнители (например, полиамид, PTFE или BaSO4), предназначенный для рассеивания света (например, для получения листов, которые могут иметь подсвечиваемые грани).

Другой ингредиент может также (необязательно) представлять собой ограничивающий цепь агент, обычно применяемый в области получения листов способом полива, например γ-терпинен или терпинолен. Предпочтительный ограничивающий цепь агент представляет собой γ-терпинен в количестве 0-500 частей на миллион и предпочтительно 0-100 частей на миллион относительно мономеров смеси, которую отливают в форму.

Ограничивающий цепь агент можно также добавлять перед образованием разветвлений A (в течение стадии 2 второго варианта осуществления согласно настоящему изобретению) в количестве 0-500 частей на миллион и предпочтительно 0-100 частей на миллион относительно мономера (мономеров), предназначенного для получения разветвлений A.

Повышение ударопрочности согласно настоящему изобретению достигается посредством макромолекулярных последовательностей (II), но не исключается добавление добавок, повышающих прочность типа оболочка-ядро в комплексе с сополимером B(-A)n. Данные добавки типа оболочка-ядро являются известными специалисту в данной области техники и могут, например, быть типа мягкая-твердая или твердая-магкая-твердая, в частности добавки, продаваемые под торговыми названиями Durastrength® или Metablend® (например, D320) Arkema. Таким образом, соотношение добавок типа оболочка-ядро/блочного сополимера B(-A)n может составлять 90/10 и 10/90.

Способ настоящего изобретения служит для получения листов способом полива, имеющих толщину 2-30 мм и предпочтительно 2,5-12 мм.

Что касается данного способа, последний включает следующие стадии.

В процессе первой стадии блок B получают смешением алкоксиамина Z(-T)n и мономера (мономеров), предназначенных для получения блока B, и нагреванием смеси, полученной при температуре, достаточной для активации алкоксиамина.

Можно также добавлять нитроксид к смеси для того, чтобы обеспечить лучший контроль полимеризации. Нитроксид, который добавляют, может быть идентичным нитроксиду, который несет алкоксиамин, или отличным. Молярное отношение добавляемого нитроксида к алкоксиамину составляет 0-20%, предпочтительно, 0-10%.

Степень превращения может изменяться между 10 и 100%. Однако предпочтительно, чтобы полимеризацию прекращали при степени превращения между 50 и 100% и, предпочтительно, между 50 и 80%.

Данную стадию можно осуществлять в закрытом реакторе или в открытом реакторе, например, реакторе с режимом «идеальное вытеснение». Предпочтительно, чтобы реактор представлял собой закрытый реактор. Блок B получают при температуре между 80 и 150°C, предпочтительно, между 80 и 130°C. Данная температура относится к применяемым алкоксиамину и мономеру (мономерам). Продолжительность полимеризации может изменяться между 30 минутами и 8 часами, предпочтительно, между 1 и 8 часами, предпочтительно, между 2 и 6 часами. Предпочтительно, избегать присутствия кислорода. Чтобы сделать это, реакционную смесь обычно дегазируют при пониженном давлении, и реактор делают инертным продуванием азотом или аргоном после введения реагентов.

После завершения первой стадии, получают блок B, необязательно смешанный с непотребленным мономером (мономерами). Их можно удалить отгонкой при пониженном давлении при температуре, меньшей чем 80°C. В контексте первого варианта осуществления настоящего изобретения блок B, образующий макромолекулярные последовательности (II), смешивают с метилметакрилатом, сшивающим агентом, необязательно, по меньшей мере, одним сомономером M и, по меньшей мере, одним радикальным инициатором, и затем отливают в форму, которую затем подвергают температурному циклу для того, чтобы получить листы, полученные способом полива. Температурный цикл включает первую стационарную фазу с температурой между 60 и 120°C в течение периода времени, который может изменяться от 2 до 6 часов, с последующей второй стационарной фазой с температурой между 100 и 150°C в течение периода времени, который может изменяться от 1 до 4 часов. Согласно второму варианту осуществления настоящего изобретения блок B, необязательно смешанный с непотребленным мономером (мономерами) из первой стадии, подвергают второй стадии полимеризации в присутствии мономера (мономеров), предназначенных для получения разветвлений A, с исключением сшивающего агента. Данную стадию можно осуществлять в том же реакторе, который применяли для первой стадии, или в другом реакторе. Предпочтительно, чтобы реактор представлял собой тот же закрытый реактор.

Если степень превращения первой стадии является меньшей чем 100%, в смеси может присутствовать не полностью полимеризованный мономер (мономеры) из первой стадии. Таким образом, смесь содержит блок B, мономер (мономеры), предназначенные для получения блока A, который (которые) добавляют и возможно мономер (мономеры), не полностью полимеризованный на первой стадии. Доля блока B в данной смеси составляет между 1 и 20%, предпочтительно, между 5 и 15%.

Разветвления A образуются при температуре между 80 и 150°C, предпочтительно между 80 и 130°C. Продолжительность полимеризации может изменяться между 30 минутами и 8 часами, предпочтительно, между 1 и 4 часами, предпочтительно, между 1 и 2 часами. Как в течение стадии 1, предпочтительно, избегать присутствия кислорода. Чтобы сделать это, реакционную смесь обычно дегазируют при пониженном давлении, и реактор делают инертным продувкой азотом или аргоном после введения реагентов. Также можно предусматривать добавление нитроксида в процессе данной стадии, причем возможно, чтобы данный нитроксид был отличным от нитроксида из алкоксиамина. Доля добавляемого на данной стадии нитроксида составляет между 0 и 20% моль относительно алкоксиамина, предпочтительно, между 0 и 10% моль.

В течение второй стадии степень превращения может изменяться между 10 и 100%. Однако для того, чтобы не получить слишком вязкую смесь, предпочтительно, ограничивать степень превращения 5-50%, предпочтительно, 5-30%, так, чтобы смесь, полученная после окончания второй стадии, содержала блочный сополимер B(-A)n, смешанный с не превратившимся мономером (мономерами). Данную смесь обычно называют "сироп".

В течение третьей стадии, по-прежнему согласно второму варианту осуществления настоящего изобретения, метилметакрилат, сшивающий агент, необязательно, по меньшей мере, один другой мономер M, по меньшей мере, один радикальный инициатор и необязательно ограничивающий цепь агент добавляют к смеси, полученной на второй стадии.

Данную стадию, осуществляемую при температуре окружающей среды, можно осуществлять в другом реакторе или, предпочтительно, в том же реакторе, который применяли на второй стадии. Предпочтительно, тот же закрытий реактор применяют для трех стадий, которые были только что описаны.

В течение четвертой стадии, смесь из третьей стадии заливают в форму и затем нагревают. Данная конечная стадия очень похожа на стадию, которую можно осуществлять в случае уже известных способов получения акриловых листов. Пресс-форма образована двумя листами стекла, разделенными уплотнителем из ПВХ, например. Нагревание может состоять из, например, применения емкости, наполненной водой или вентилируемой печи, в которую пресс-формы с их смесью помещают в ряд и которая имеет температуру, которая изменяется.

Согласно настоящему изобретению нагревание можно осуществлять при постоянной температуре (изотерма) или еще оно может следовать очень точной температурной программе. Температурная программа обычно включает первую стационарную фазу при температуре порядка 70°C с последующей второй стационарной фазой при температуре порядка 120°C. После охлаждения полученный лист удаляют из формы.

Способ настоящего изобретения является применимым для получения промышленных акриловых листов различной толщины. Специалист в данной области техники знает, как приспособить способ получения, в частности, что касается третьей стадии (выбор радикального инициатора и температурной программы), в зависимости от толщины акрилового листа.

Что касается листа, полученного способом полива, последний содержит сшитый метилметакрилатный сополимер, который образует матрицу, в которой гомогенно диспергированы макромолекулярные последовательности (II). Макромолекулярные последовательности (II) имеют тенденцию оседать внутри матрицы, давая гомогенно распределенные домены. Таким образом, матрица образует непрерывную фазу сшитого метилметакрилатного сополимера. Домены, видимые, применяя электронную микроскопию или атомный силовой микроскоп, существуют в виде узелков, имеющих размер, меньший чем 100 нм. Размер доменов оценивают из анализов с помощью атомного силового микроскопа.

Листы, полученные согласно настоящему изобретению, можно применять в качестве окон, снижающих шум стенок, плоских экранов и подобных, или еще можно превратить в различные изделия формованием листовых термопластов, нарезанием, глянцеванием, клеевым соединением или складыванием. Данные листы можно применять в частности для получения санитарно-технического оборудования (ванны, раковины, душевые поддоны и подобные). Для этого листы формуют при высокой температуре способом, известным специалисту в данной области техники.

Молекулярные веса определяют пространственно-эксклюзионной хроматографией (SEC) или гельпроникающей хроматографией (GPC). Полимеры растворяют в 1 г/л THF, стабилизированного BHT. Калибровку осуществляют, применяя монодисперсные полистирольные стандарты.

Дифференциальную сканирующую калориметрию (ДСК) для оценки температуры стеклования Tg осуществляют согласно стандарту ISO 11357-2.

ПРИМЕРЫ

Первая стадия: Получение блока B на основе бутилакрилата и стирола

Следующие компоненты вводят в 2 литровый металлический реактор, снабженный пропеллерной мешалкой, рубашкой для нагревания циркулирующим маслом и вакуумной/азотной линией:

- 616 г бутилакрилата

- 84 г стирола

- 2,4 г диалкоксиамина DIAMS (чистота 94% и свободный SG1 0,35%), т.е. 2,3 г чистого DIAMS

- 0,09 г SG1 с чистотой 85% (т.е. 0,077 г чистого SG1), который представляет собой 5% моль избыток относительно алкокси функциональной группы из DIAMS, принимая во внимание 0,35% свободного SG1, уже присутствующего в DIAMS.

После введения реагентов, реакционную смесь дегазируют три раза в вакууме/азотом. Затем реактор закрывают и затем начинают перемешивание (50 об/мин) и нагревание (начальная температура: 125°C). Температура реакционной смеси составляет 113°C в течение приблизительно 30 минут. Давление стабилизируется равным приблизительно 1,5 бар. Температуру реактора поддерживают постоянной и равной 115°C в течение 522 минут. После охлаждения выделяют 608 г смеси с содержанием твердых веществ 67%. Затем избыток бутилакрилата удаляют упариванием при 70°C при пониженном давлении в течение 3 часов и помещают с 700 г MMA. Таким образом, выделяют 1110 г 37% раствора в MMA "лишенного спаренного электрона" макрорадикала (свободного от его избытка бутилакрилата). Весовое соотношение бутилакрилат:стирол полученного макрорадикала составляет 83:17. GPC анализ блока B дает следующие результаты: Mn: 120000 г/моль; Mw: 252000 г/моль; полидисперсность: 2,1.

Стадия 2

Листы получают из смеси 10% по весу поли(бутилакрилат-со-стирол) макроинициаторной макромолекулярной последовательности, полученной на стадии 1, метилметакрилата, диметакрилата 1,4-бутиленгликоля (BDMA, в количествах, которые могут изменяться в зависимости от рассматриваемого испытания) и 800 частей на миллион 1,1-ди(трет-амилперокси)циклогексана. Затем смесь отливают в форму. Вначале форму греют при температуре приблизительно 90°С в течение приблизительно 3 часов. Затем лист подвергают постполимеризации при температуре приблизительно 130°С в течение приблизительно 2 часов.

Наблюдают, что ударопрочность (ударная вязкость) и модуль упругости при изгибе являются возрастающей функцией содержания сшивающего агента с максимумом вблизи 0,7% (см. фиг. 1).

Изобретение относится к области повышения ударопрочности листов, полученных из полиакрилата способом полива. Прозрачная и ударопрочная сшитая акриловая композиция состоит из хрупкой матрицы (I), имеющей температуру стеклования, большую чем 0°C, и эластичных доменов, имеющих характеристический размер, меньший чем 100 нм, состоящих из макромолекулярных последовательностей (II), обладающих эластичными свойствами, с температурой стеклования, меньшей чем 0°C, характеризующихся среднечисловым молекулярным весом между 30000 и 500000 г/моль, в которой содержание сшивающего агента составляет между 0,1 и 2% по весу относительно сшитой акриловой композиции. Техническим результатом является улучшение модуля упругости при изгибе и ударопрочности. 4 н. и 11 з.п. ф-лы, 1 ил., 1 табл.

1. Прозрачная и ударопрочная сшитая акриловая композиция, состоящая из хрупкой матрицы (I), имеющей температуру стеклования, большую чем 0°C, и эластичных доменов, имеющих характеристический размер, меньший чем 100 нм, состоящих из макромолекулярных последовательностей (II), обладающих эластичными свойствами, с температурой стеклования, меньшей чем 0°C, характеризующихся среднечисловым молекулярным весом между 30000 и 500000 г/моль, в которой содержание сшивающего агента составляет между 0,1 и 2% по весу относительно сшитой акриловой композиции.

2. Композиция по п.1, в которой содержание макромолекулярных последовательностей (II) составляет между 5 и 20% по весу относительно сшитой акриловой композиции.

3. Композиция по п.1 или 2, в которой сшивающий агент выбран из полиакрилатов полиолов, полиакрилатов алкиленгликолей или аллилакрилата, диакрилата этиленгликоля, диакрилата 1,3-бутиленгликоля или диакрилата 1,4-бутиленгликоля, полифункциональных метакриловых мономеров, таких как полиметакрилаты полиолов, полиметакрилаты алкиленгликолей или аллилметакрилат, диметакрилата этиленгликоля, диметакрилат 1,3-бутиленгликоля или диметакрилат 1,4-бутиленгликоля, дивинилбензола или тривинилбензола.

4. Композиция по п.1 или 2, в которой сшивающий агент представляет собой диметакрилат 1,4-бутиленгликоля.

5. Композиция по п.1, в которой макромолекулярные последовательности (II) получают из мономеров, выбранных из акриловых мономеров формулы СН2=СН-С(=O)-O-R1, где R1 обозначает атом водорода или линейную, циклическую или разветвленную C1-C40 алкильную группу, необязательно замещенную атомом галогена или гидроксильной, алкокси-, циано-, амино- или эпоксигруппой, таких как, например, акриловая кислота, метилакрилат, этилакрилат, пропилакрилат, н-бутилакрилат, изобутилакрилат, трет-бутилакрилат, 2-этилгексилакрилат, глицидилакрилат, гидроксиалкилакрилаты или акрилонитрил, метакриловых мономеров формулы СН2=С(СН3)-С(=O)-O-R2, где R2 обозначает атом водорода или линейную, циклическую или разветвленную C1-C40-алкильную группу, необязательно замещенную атомом галогена или гидроксильной, алкокси-, циано-, амино- или эпоксигруппой, таких как, например, метакриловая кислота, метилметакрилат, этилметакрилат, пропилметакрилат, н-бутилметакрилат, изобутилметакрилат, трет-бутилметакрилат, 2-этилгексилметакрилат, глицидилметакрилат, гидроксиалкилметакрилаты или метакрилонитрил, или винилароматических мономеров, таких как, например, стирол или замещенные стиролы, α-метилстирол, монохлорстирол или трет-бутилстирол.

6. Композиция по п.1, в которой макромолекулярные последовательности (II) получают из бутилакрилата и стирола с весовым соотношением бутилакрилат/стирол между 70/30 и 90/10.

7. Композиция по п.1 или 2, в которой макромолекулярные последовательности (II) получают смешением мономера (мономеров), предназначенного(ых) для получения макромолекулярных последовательностей (II), и алкоксиамина общей формулы Z(-T)n, в которой Z обозначает поливалентную группу, Т обозначает нитроксид и n представляет собой целое число, большее чем или равное 2.

8. Композиция по п.3, в которой макромолекулярные последовательности (II) получают смешением мономера (мономеров), предназначенного(ых) для получения макромолекулярных последовательностей (II), и алкоксиамина общей формулы Z(-T)n, в которой Z обозначает поливалентную группу, Т обозначает нитроксид и n представляет собой целое число, большее чем или равное 2.

9. Композиция по п.4, в которой макромолекулярные последовательности (II) получают смешением мономера (мономеров), предназначенного(ых) для получения макромолекулярных последовательностей (II), и алкоксиамина общей формулы Z(-T)n, в которой Z обозначает поливалентную группу, Т обозначает нитроксид и n представляет собой целое число, большее чем или равное 2.

10. Композиция по п.7, в которой алкоксиамин соответствует следующей формуле:

где SG1 представляет собой N-(трет-бутил)-1-диэтилфосфоно-2,2-диметилпропилнитроксид.

11. Композиция по п.7, в которой алкоксиамин соответствует следующей формуле:

где SG1 представляет собой N-(трет-бутил)-1-диэтилфосфоно-2,2-диметилпропилнитроксид.

12. Способ получения прозрачной и ударопрочной сшитой акриловой композиции, состоящей из хрупкой матрицы (I), имеющей температуру стеклования, большую чем 0°С, и эластичных доменов, имеющих характеристический размер, меньший чем 100 нм, состоящих из макромолекулярных последовательностей (II), обладающих эластичными свойствами, с температурой стеклования, меньшей чем 0°С, характеризуемых среднечисловым молекулярным весом между 30000 и 500000 г/моль, в которой содержание сшивающего агента составляет между 0,1 и 2% по весу относительно сшитой акриловой композиции, включающий следующие стадии:

1) получение макромолекулярных последовательностей (II) смешением мономера (мономеров), предназначенных для получения макромолекулярных последовательностей (II), и алкоксиамина общей формулы Z(-T)n, в которой Z обозначает поливалентную группу, Т обозначает нитроксид и n представляет собой целое число, большее чем или равное 2;

2) смешение макромолекулярных последовательностей (II) стадии 1 с метилметакрилатом, сшивающим агентом, необязательно по меньшей мере одним сомономером М и по меньшей мере одним радикальным инициатором;

3) литье смеси, полученной на стадии 2, в форму и затем нагревание ее согласно температурному циклу для того, чтобы получить лист, полученный способом полива.

13. Способ по п.12, в котором к смеси, которую отливают в форму в процессе стадии 3 способа, добавляют другой ингредиент, выбранный из:

- затемняющих наполнителей, таких как TiO2 или BaSO4, обычно применяемых в виде паст, предварительно изготовленных в пластификаторе диалкилфталатного типа;

- цветных органических красителей или цветных неорганических пигментов;

- пластификаторов;

- УФ-стабилизирующих добавок, таких как тинувин Р Ciba, применяемых в количестве 0-1000 частей на миллион и, предпочтительно, 50-500 частей на миллион относительно смеси, которую отливают в форму;

- светостабилизаторов или термостабилизаторов, таких как, например, тинувин 770;

- антиоксидантов;

- добавок, повышающих огнестойкость, таких как, например, трис(2-хлорпропил)фосфат;

- загустителей, таких как, например, бутиратацетат целлюлозы;

- смазок для форм, таких как, например, диоктилсульфосукцинат натрия, применяемых в количестве 0-500 частей на миллион и предпочтительно 0-200 частей на миллион относительно смеси, которую отливают в форму;

- неорганических или органических наполнителей (например, полиамид, PTFE или BaSO4), предназначенный для рассеивания света.

14. Изделие, полученное из композиции по любому из пп.1-11.

15. Применение изделия по п.14 в области окон, снижающих шум стенок, плоских экранов или санитарно-технического оборудования.

| FR 2936524 A1, 02.04.2010 | |||

| FR 2879205 A1, 16.06.2006 | |||

| WO 03062293 A1, 31.07.2003 | |||

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПРОЗРАЧНОГО ХРУПКОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 1991 |

|

RU2050385C1 |

| 0 |

|

SU221268A1 | |

Авторы

Даты

2016-07-10—Публикация

2011-12-22—Подача