Настоящее изобретение относится к обработке металлов давлением и может быть использовано при прокатке трубных заготовок в трехвалковых станах винтовой прокатки.

Из существующего уровня техники известен способ винтовой прокатки в трехвалковых обжимных станах, при котором осуществляется обжатие цилиндрической заготовки вращающимися валками, установленными под углами подачи и раскатки относительно оси прокатки. Благодаря установке валков под углами подачи и раскатки цилиндрическая заготовка в процессе прокатки приобретает поступательное и вращательное движение, то есть каждая точка заготовки движется по винтовой линии. Задача цилиндрической заготовки в трехвалковый обжимной стан осуществляется с помощью вталкивателя, имеющего привод и установленного на входной стороне трехвалкового обжимного стана (В.П. Барабашкин, И.К. Тартаковский «Производство труб на агрегатах с трехвалковым раскатным станом», Металлургия, 1981 г., с.147 с ил.).

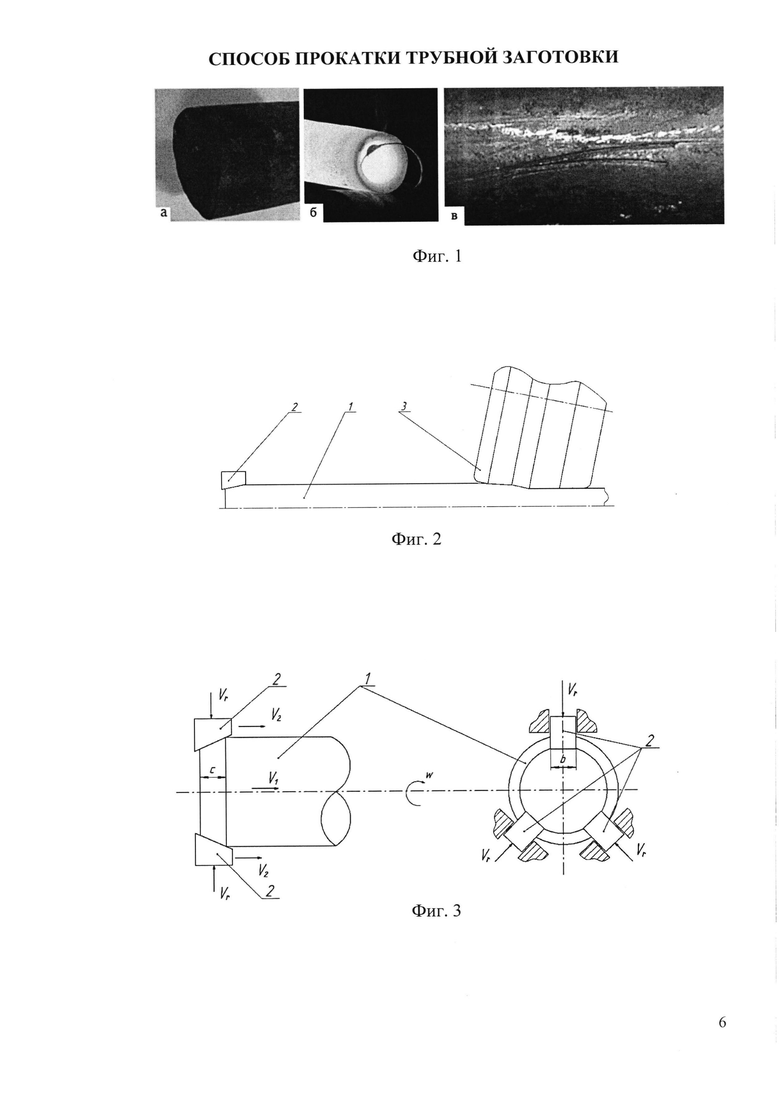

Недостатком такого способа обжатия цилиндрической заготовки является формирование утяжин на концах заготовки. Утяжина на заднем конце заготовки является причиной образования кольцевого отслоения на гильзе, получаемой при прокатке на прошивном стане. При малой толщине кольцевых отслоений происходит их обрыв, попадание в очаг деформации прокатных станов и вдавливание в поверхность трубы. В результате на внутренней и наружной поверхности образуются вмятины, являющиеся причиной брака. На фиг. 1а, б, в показаны утяжина на заднем конце заготовки после обжатия в трехвалковом стане винтовой прокатки, кольцевое отслоение металла на заднем конце гильзы и поверхность трубы с вмятиной.

Количество несоответствующих по вмятинам труб по прототипу составляет 4÷4,5%, что соответствует 12÷13 тыс. тонн труб в год.

Известен способ предварительного формоизменения заднего конца заготовки на ножницах горячей резки (патент RU 2470747 С1, опубл. 27.12.2012), заключающийся в профилировании заднего конца заготовки на ножницах и последующей прокатке ее в трехвалковом обжимном стане винтовой прокатки. Профилирование заготовки осуществляется при смятии штанги при ее резке на мерные длины благодаря специальной калибровке ножей. На основании проведенных экспериментов определена оптимальная форма ножей для резки заготовки с целью профилирования ее конца. Придание специальной формы концам заготовки на ножницах горячей резки перед обжимным станом не требует установки дополнительного оборудования и является экономически эффективным.

Однако у этого способа имеется ряд недостатков: новый способ резки не обеспечивает получение оптимальной формы профилированного конца заготовки, следовательно, не удается предотвратить образование утяжины на заднем конце заготовки при обжатии. Поэтому, применение указанного способа не обеспечивает эффективного уменьшения числа забракованных по вмятинам труб.

Задачей, на решение которой направлено заявляемое изобретение является формирование профилированного конца заготовки оптимальных размеров и минимизация глубины утяжины на заднем конце цилиндрической заготовки при прокатке в трехвалковом стане винтовой прокатки, а также уменьшение числа забракованных по вмятинам труб.

Сущность изобретения поясняется чертежами, на которых изображено:

на фиг. 1 - утяжина на заднем конце заготовки (а), кольцевое отслоение металла на заднем конце гильзы (б), наружная поверхность трубы с вмятинами (в);

на фиг. 2 - схема одновременного обжатия заготовки (1) валками (3) и профилирования ее заднего конца в виде усеченного конуса с помощью инструмента деформации (2);

на фиг. 3 - принципиальная схема формирования усеченного конуса на заднем конце цилиндрической заготовки (1) с помощью инструмента деформации (2) в процессе обжатия в трехвалковом обжимном стане винтовой прокатки.

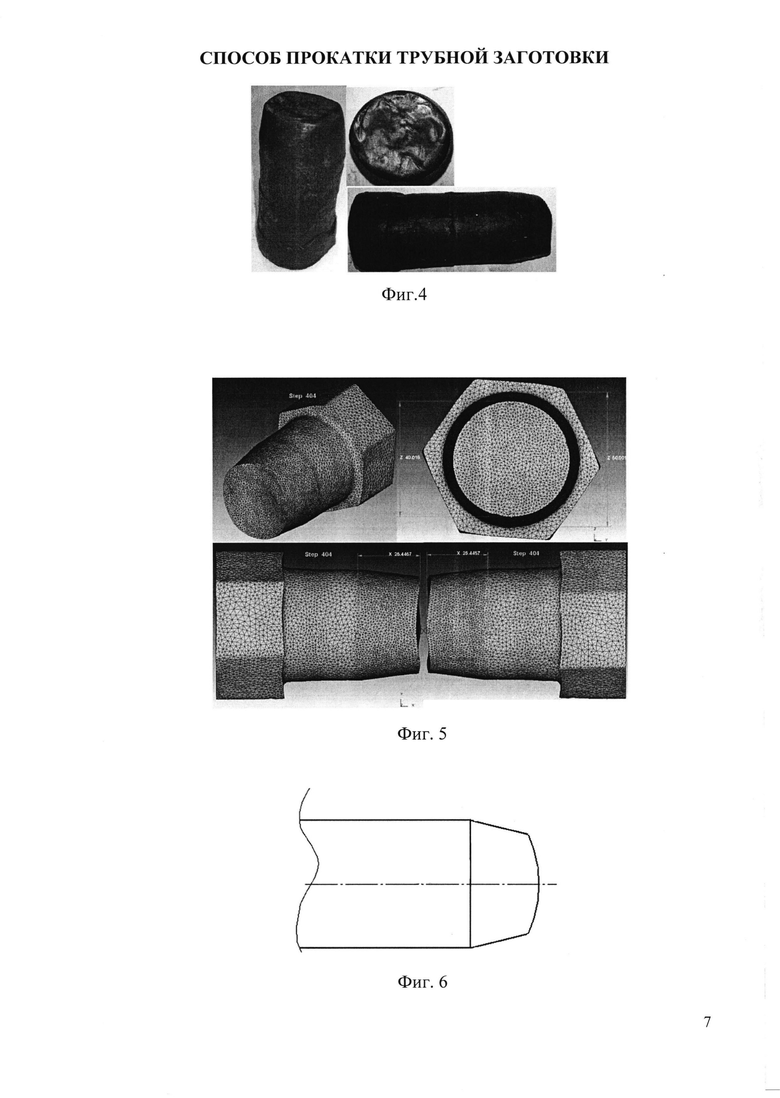

на фиг. 4 - образец с усеченным конусом на конце, полученный при физическом моделировании;

на фиг. 5 - образец с усеченным конусом на конце, полученный при компьютерном моделировании;

на фиг. 6 - форма усеченного конуса, обеспечивающая минимальную глубину утяжины и уменьшение количества дефектов на внутренней и наружной поверхности готовых труб;

на фиг. 7 - развертка кольцевого отслоения на конце гильзы (а) и фото заднего конца гильзы (б).

Способ прокатки трубной заготовки осуществляют следующим образом: в момент захвата заготовка 1 приобретает винтовое движение, затем, когда передний конец заготовки выходит из очага деформации (установившийся процесс прокатки), инструмент деформации входит во входную проводку перед рабочей клетью трехвалкового стана винтовой прокатки, в которой осуществляется процесс профилирования заднего конца заготовки инструментом деформации. Для этого инструменту деформации 2 сообщают радиальную Vr, и осевую V2 скорости перемещения, причем осевые составляющие скорости инструмента и заготовки равны V1=V2 (фиг. 2 и 3). В результате обеспечивается получение на заднем конце заготовки усеченного конуса и уменьшение количества дефектов на внутренней и наружной поверхности готовых труб.

Способ прокатки трубной заготовки был исследован с помощью физического моделирования, включая промышленные опыты, и математического моделирования. Физическое моделирование процесса осуществлялось на образцах из пластилина. Задачей исследования являлось определение рациональной калибровки инструмента деформации и режимов профилирования заднего конца заготовки. На фиг. 4 показан образец с усеченным конусом на конце.

Аналогичные результаты были получены при компьютерном моделировании (фиг. 5).

В результате было показано, что при оптимальной калибровке инструмента деформации и оптимальных режимах профилирования конца заготовки можно получить форму в виде усеченного конуса. Промышленные опыты были направлены на изучение влияния формы заднего конца заготовки на размеры утяжины после обжатия в трехвалковом обжимном стане винтовой прокатки. В результате была найдена рациональная форма усеченного конуса (фиг. 6), обеспечивающая минимальную глубину утяжины и уменьшение количества дефектов на внутренней и наружной поверхности готовых труб.

Кроме того, промышленные эксперименты, проведенные на ТПА-80 ОАО «СинТЗ», по прошивке обжатых заготовок с минимальной глубиной утяжины показали, что кольцевое отслоение металла на заднем конце гильзы имеет толщину в основании более 4 мм, что минимизирует вероятность образования вмятин в процессе прокатки. На фиг. 7 представлена развертка кольцевого отслоения на конце гильзы (а) и фото заднего конца гильзы (б). На фиг. 7а li - высота отслоившегося металла, Si - толщина кольцевого отслоения.

Технический результат, достигаемый применением предлагаемого способа прокатки трубной заготовки, заключается в минимизации глубины утяжины на заднем конце заготовки при ее обжатии в трехвалковом стане винтовой прокатки, за счет предотвращения чрезмерного вытягивания наружных слоев заготовки по отношению к центральным слоям, и уменьшении количества дефектов на внутренней и наружной поверхности готовых труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОФИЛИРОВАНИЯ ЗАДНЕГО КОНЦА ЦИЛИНДРИЧЕСКОЙ ТРУБНОЙ ЗАГОТОВКИ ДЛЯ ПРОКАТКИ В ТРЕХВАЛКОВЫХ СТАНАХ ВИНТОВОЙ ПРОКАТКИ | 2017 |

|

RU2659559C1 |

| Способ получения гильз | 2015 |

|

RU2614231C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048219C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

| СПОСОБ РАСКАТКИ ГИЛЬЗ | 2006 |

|

RU2320433C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТРУБ | 2007 |

|

RU2349401C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| Способ прошивки в стане винтовой прокатки | 2016 |

|

RU2635685C1 |

| Заготовка для винтовой прошивки | 1983 |

|

SU1131568A1 |

| Валок для поперечно-винтовой раскатки труб | 1978 |

|

SU710692A1 |

Изобретение относится к области прокатки трубных заготовок в трехвалковых станах винтовой прокатки. Способ включает профилирование заднего конца заготовки в виде усеченного конуса. Минимизация глубины утяжины на заднем конце заготовки и уменьшение количества дефектов на внутренней и наружной поверхности готовых труб обеспечивается за счет того, что профилирование заднего конца заготовки осуществляют инструментом деформации одновременно с обжатием последней на трехвалковом стане винтовой прокатки. Регламентированные направление и скорость перемещения инструмента деформации позволяет спрофилировать задний конец заготовки в виде усеченного конуса требуемых размеров. 7 ил.

Способ прокатки трубной заготовки, включающий профилирование заднего конца заготовки в виде усеченного конуса и ее обжатие в трехвалковом стане винтовой прокатки, отличающийся тем, что профилирование заднего конца заготовки осуществляют одновременно с ее обжатием, при этом профилирование заднего конца заготовки осуществляют инструментом деформации, выполненным с возможностью радиального и осевого перемещения, с перемещением инструмента деформации в осевом направлении со скоростью V 2 , равной осевой составляющей скорости заготовки V 1 , причем профилирование начинают при установившемся режиме прокатки.

| Способ винтовой прокатки | 1989 |

|

SU1694260A1 |

| СПОСОБ РЕЗКИ ПРОКАТНЫХ ЗАГОТОВОК | 2011 |

|

RU2470747C1 |

| НОЖНИЦЫ ДЛЯ ГОРЯЧЕЙ РЕЗКИ ПРОКАТА КРУГЛОГО И ПРЯМОУГОЛЬНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 1990 |

|

RU2006345C1 |

| Диодно-транзисторный логический элемент | 1971 |

|

SU450363A2 |

Авторы

Даты

2016-07-20—Публикация

2015-01-12—Подача