Настоящее изобретение относится к обработке металлов давлением и может быть использовано при прокатке трубных заготовок в трехвалковых станах винтовой прокатки.

Известные из уровня техники решения, а также сущность заявляемого изобретения поясняются фигурами, на которых изображено:

- на фиг. 1 - утяжина на заднем конце заготовки;

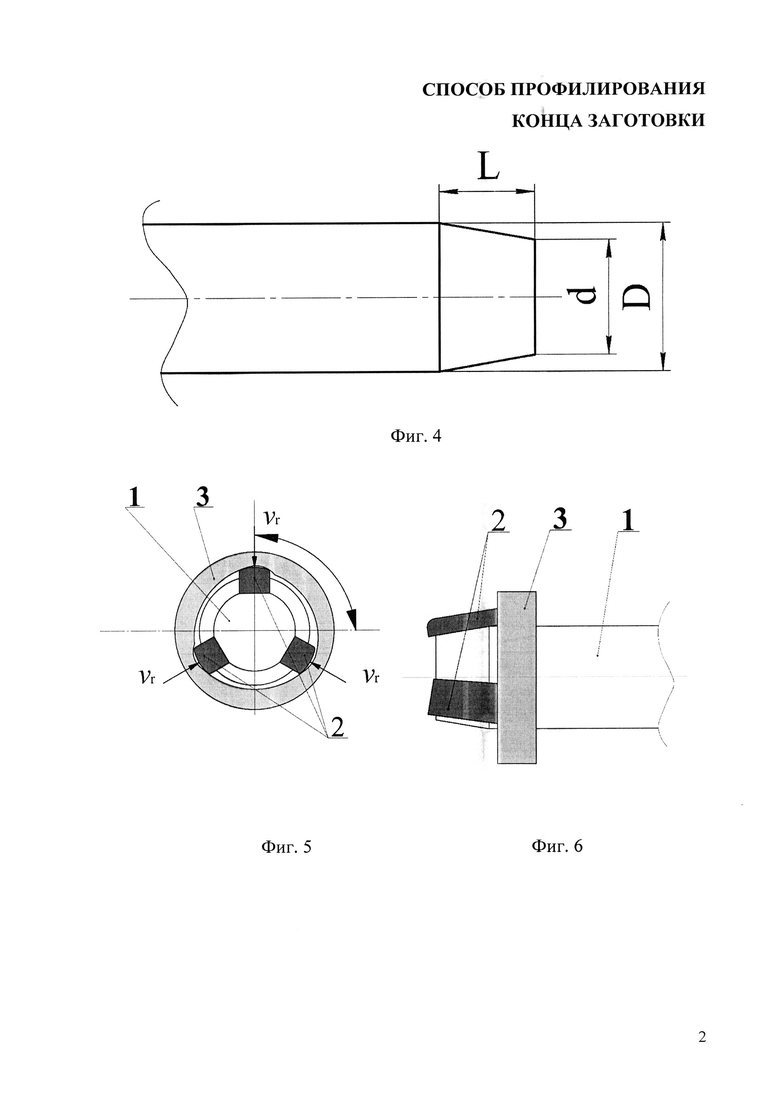

- на фиг. 2 - кольцевое отслоение металла на заднем конце гильзы;

- на фиг. 3 - наружная поверхность трубы с вмятинами;

- на фиг. 4 - принципиальная схема усеченного конуса на конце заготовки;

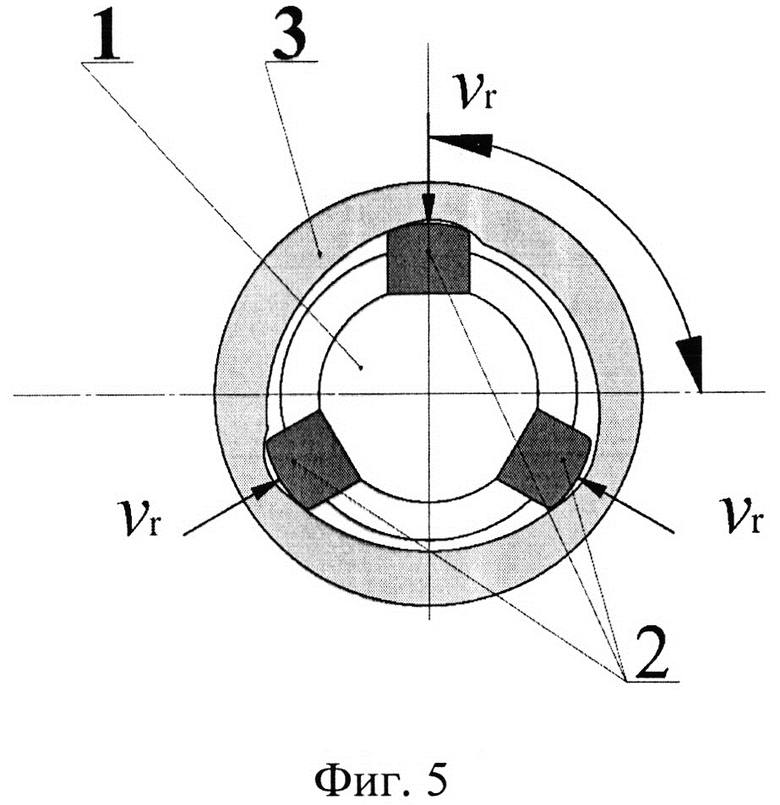

- на фиг. 5 - принципиальная схема формирования усеченного конуса на заднем конце цилиндрической заготовки 1 с помощью инструмента деформации 2 и нажимного устройства 3 (вид спереди);

- на фиг. 6 - принципиальная схема формирования усеченного конуса на заднем конце цилиндрической заготовки 1 с помощью инструмента деформации 2 и нажимного устройства 3 (вид сбоку);

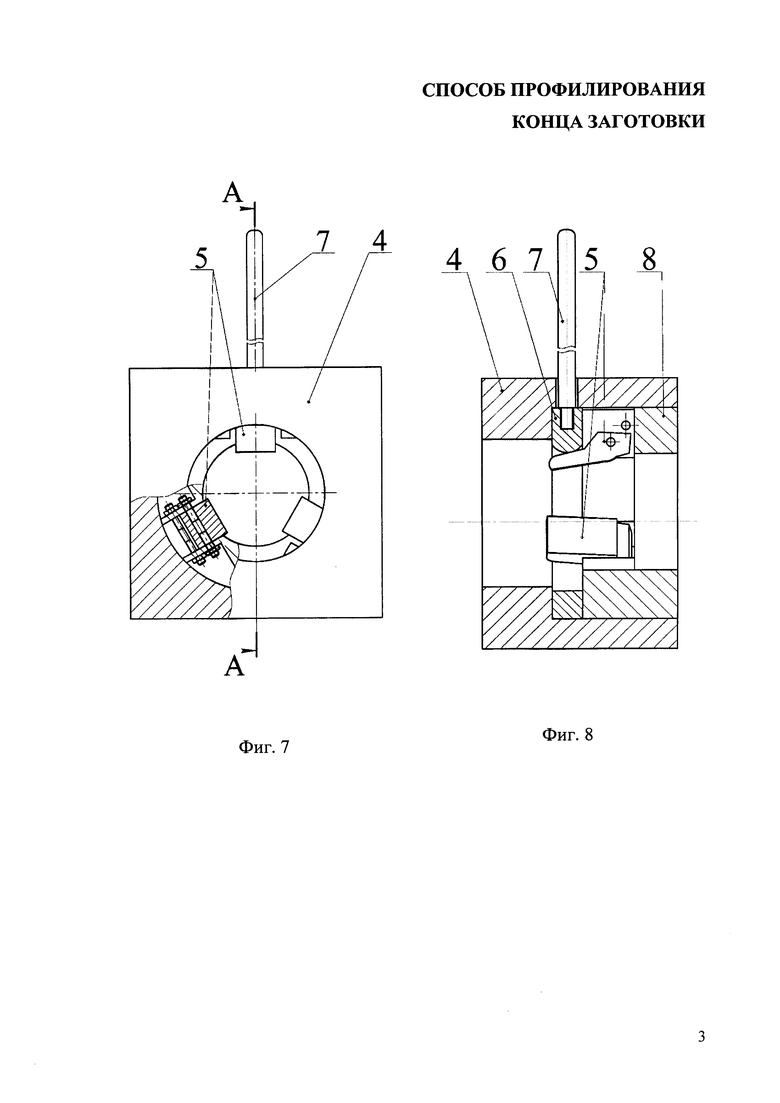

- на фиг. 7 - принципиальная схема устройства для физического моделирования (общий вид), где 4 - корпус; 5 - инструмент деформации; 7 - рычаг поворота нажимного устройства;

- на фиг. 8 - принципиальная схема устройства для физического моделирования (разрез), где 4 - корпус; 5 - инструмент деформации; 6 - нажимное устройство; 7 - рычаг поворота нажимного устройства; 8 - обойма, в которой крепятся оси поворота инструмента деформации

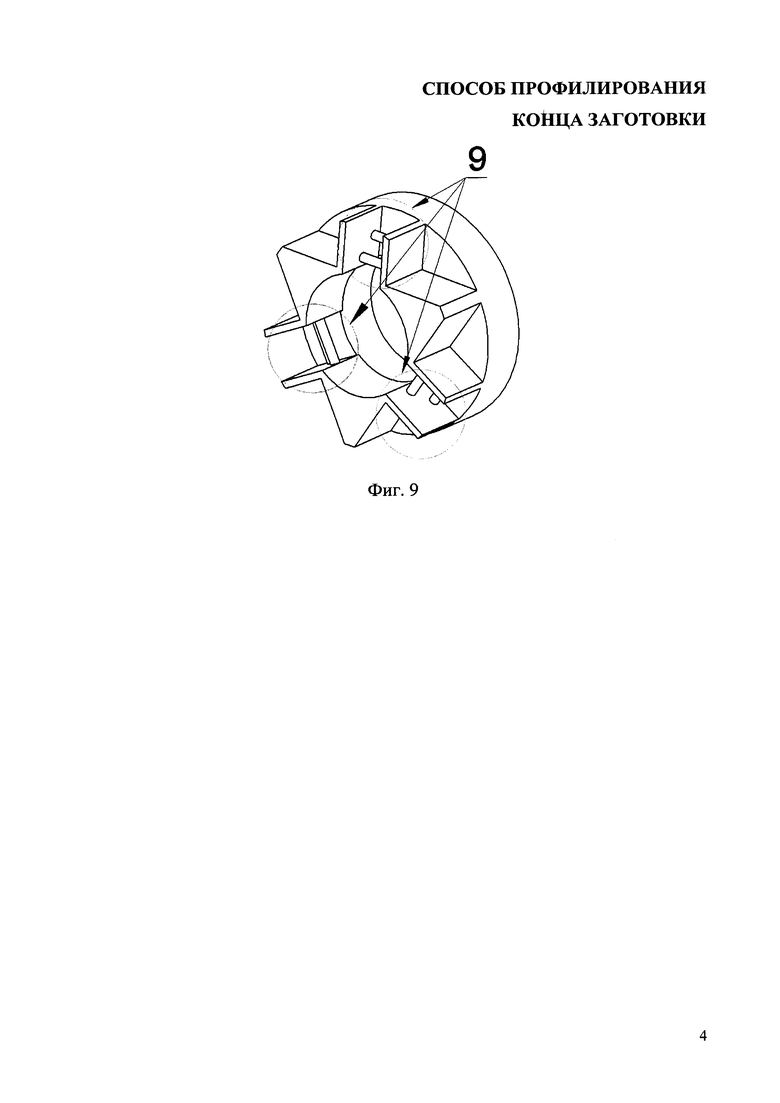

- на фиг. 9 - обойма для закрепления инструмента деформации.

Из существующего уровня техники известен способ винтовой прокатки в трехвалковых станах винтовой прокатки, при котором осуществляется обжатие цилиндрической заготовки вращающимися валками, установленными под углами подачи и раскатки относительно оси прокатки. При этом заготовка в процессе прокатки приобретает винтовое движение (Тетерин П.К. Теория поперечной и винтовой прокатки. М.: Металлургия, 1971. 368 с.).

Недостатком такого способа обжатия цилиндрической заготовки является формирование утяжин на концах заготовки (см. фиг. 1). Формирование утяжины на конце заготовки приводит к образованию кольцевых отслоений на заднем конце гильзы в процессе прошивки (см. фиг. 2). При малой толщине кольцевых отслоений происходит их обрыв. В случае попадания кольцевых отслоений на валки прокатных станов происходит образование вмятин на поверхности трубы, являющихся дефектами (см. фиг. 3). Уменьшить или полностью исключить брак по вмятинам можно путем профилирования заднего конца заготовки в виде усеченного конуса (см. фиг. 4) перед обжатием.

Известен способ прокатки трубной заготовки (патент RU 2591913 С1, опубл. 20.07.2016), включающий профилирование заднего конца заготовки в виде усеченного конуса и ее обжатие в трехвалковом стане винтовой прокатки, отличающийся тем, что профилирование заднего конца заготовки осуществляют одновременно с ее обжатием, при этом профилирование заднего конца заготовки осуществляют инструментом деформации, выполненным с возможностью радиального и осевого перемещения. Перемещение инструмента деформации в осевом направлении осуществляется со скоростью, равной осевой составляющей скорости заготовки, причем профилирование начинают при установившемся режиме прокатки. Качество профилирования заднего конца заготовки зависит от того, насколько точно согласованы осевые составляющие скоростей заготовки и инструмента деформации.

Недостатком указанного способа является то, что при профилировании заднего конца заготовки осевые составляющие скорости заготовки и инструмента деформации не совпадают из-за того, что заготовка приводится в движение валками стана, а инструмент деформации толкателем заготовки. Согласованность осевых составляющих скоростей заготовки и инструмента деформации зависит от условий трения на контактной поверхности валков и заготовки. Значения коэффициента трения зависит от шероховатости инструмента и заготовки, температуры, калибровки валков, угла захвата, наличия смазки, окалины и других факторов, поэтому затруднительно обеспечить равенство осевых составляющих скоростей заготовки и инструмента деформации. Указанные трудности препятствуют стабильному получению рациональной формы заднего конца заготовки (см. фиг. 4) и способствуют образованию утяжин после обжатия заготовки в трехвалковом стане винтовой прокатки, образованию вмятин на поверхности труб и повышению уровня брака после прошивки и раскатки черновой трубы. Кроме того, для реализации способа требуется проведение дорогостоящей реконструкции оборудования входной стороны трехвалкового обжимного стана и связанным с этим простаиванием трубопрокатного агрегата, что сопряжено с большими экономическими затратами. На фиг. 4 обозначены: L - длина усеченного конуса; D - диаметр заготовки; d - наименьший диаметр заготовки в усеченном конусе.

Известен способ резки прокатных заготовок (патент RU 2470747 C1, опубл. 27.12.2012) на ножницах горячей резки, заключающийся в том, что перед обжатием заготовки в трехвалковом стане винтовой прокатки производят ее резку на мерные длины и одновременно профилирование заднего конца в виде усеченного конуса за счет специальной калибровки ножей.

Недостатком указанного способа является то, что он не позволяет стабильно формировать на заднем конце заготовки усеченный конус требуемых размеров. Поэтому, применение указанного способа не обеспечивает существенного уменьшения объема брака труб по вмятинам.

Таким образом, заявляемое изобретение направлено на решение технической проблемы предотвращения образования утяжины на заднем конце заготовки при обжатии на стане винтовой прокатки.

Задачей, на решение которой направлено заявляемое изобретение, является формирование на заднем конце цилиндрической заготовки усеченного конуса рациональной формы (см. фиг. 4) перед прокаткой в трехвалковом стане винтовой прокатки.

Технический результат, достигаемый применением предлагаемого способа прокатки трубной заготовки, заключается в получении на заднем конце заготовки усеченного конуса требуемой формы, а также минимизации глубины утяжины на заднем конце заготовки при ее обжатии в трехвалковом стане винтовой прокатки и уменьшении объема дефектов на поверхности труб.

Задача может быть решена разработкой и использованием способа профилирования конца цилиндрической заготовки, заключающегося в том, что конец заготовки профилируют в виде усеченного конуса синхронным перемещением инструментов деформации (например, бойков) в радиальном направлении с одновременным вращением заготовки без ее перемещения в осевом направлении. При этом обеспечивается минимизация глубины утяжины на конце заготовки при обжатии на стане винтовой прокатки за счет того, что в процессе винтовой прокатки наружные слои заготовки перемещаются с большей осевой скоростью, чем внутренние, и происходит выравнивание заднего торца заготовки.

Способ профилирования конца цилиндрической заготовки осуществляют следующим образом (см. фиг. 5 и 6): заготовке 1 сообщают вращательное движение от индивидуального привода, одновременно осуществляется сведение инструмента деформации 2 (например, бойков) с помощью поворота нажимного устройства 3, при этом осуществляется формирование усеченного конуса на заднем конце заготовки. Профилирование заднего конца заготовки осуществляют без ее перемещения в осевом направлении, что обеспечивает стабильное получение на конце заготовки усеченного конуса требуемой формы.

Работоспособность способа была проверена путем физического моделирования.

Физическое моделирование процесса профилирования конца цилиндрической заготовки при винтовой прокатке осуществлялось на образцах из модельного материала с помощью устройства для физического моделирования (см. фиг. 7 и 8). Задачей исследования являлось получение на заднем конце заготовки усеченного конуса требуемой формы, определение рациональной калибровки инструмента деформации и определение режимов профилирования заднего конца заготовки. Процесс профилирования конца заготовки с помощью устройства для физического моделирования осуществлялся следующим образом: заготовка профилируется с помощью инструмента деформации 5, установленного в обойме 8, закрепленной в корпусе 4. Инструмент деформации сводят с помощью нажимного устройства 6, приводимого от рычага 7. Обойма 8 (фиг. 9) имеет пазы 9, расположенные друг относительно друга под углом 120°, в которых, под воздействием нажимного устройства 6, перемещается инструмент деформации 5 в радиальном направлении. Корпус 4 устройства закрепляется на столе неподвижно относительно привода вращения образца.

В результате моделирования на заднем конце заготовки был получен усеченный конус требуемой формы (см. фиг. 4), а также найдены калибровка инструмента деформации и режим профилирования, обеспечивающие получение требуемой формы заднего конца заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ТРУБНОЙ ЗАГОТОВКИ | 2015 |

|

RU2591913C1 |

| Способ получения гильз | 2015 |

|

RU2614231C1 |

| Технологический инструмент стана винтовой прокатки | 1976 |

|

SU691232A1 |

| Способ прошивки в стане винтовой прокатки | 2016 |

|

RU2635685C1 |

| Способ холодной пилигримовой прокатки профильных труб | 1989 |

|

SU1708454A1 |

| Способ раскатки трубных заготовок | 2019 |

|

RU2722952C1 |

| Технологический инструмент для поперечно-винтовой прокатки | 1983 |

|

SU1138197A1 |

| СПОСОБ РАСКАТКИ ГИЛЬЗ | 2006 |

|

RU2320433C2 |

| Валок для поперечно-винтовой раскатки труб | 1978 |

|

SU710692A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

Настоящее изобретение относится к обработке металлов давлением и может быть использовано при прокатке трубных заготовок в трехвалковых станах винтовой прокатки. Способ позволяет спрофилировать на заднем конце трубной заготовки усеченный конус перед прокаткой в трехвалковом стане винтовой прокатки. Способ профилирования заднего конца цилиндрической трубной заготовки для прокатки в трехвалковых станах винтовой прокатки характеризуется тем, что конец заготовки профилируют в виде усеченного конуса синхронным перемещением инструментов деформации в радиальном направлении с одновременным вращением заготовки без ее перемещения в осевом направлении. 9 ил.

Способ профилирования заднего конца цилиндрической трубной заготовки для прокатки в трехвалковых станах винтовой прокатки, характеризующийся тем, что конец заготовки профилируют в виде усеченного конуса синхронным перемещением инструментов деформации в радиальном направлении с одновременным вращением заготовки без ее перемещения в осевом направлении.

| СПОСОБ ПРОКАТКИ ТРУБНОЙ ЗАГОТОВКИ | 2015 |

|

RU2591913C1 |

| Способ винтовой прошивки | 1982 |

|

SU1069888A1 |

| 0 |

|

SU286940A1 | |

| Диодно-транзисторный логический элемент | 1971 |

|

SU450363A2 |

Авторы

Даты

2018-07-02—Публикация

2017-06-19—Подача