Изобретение относится к машиностроению, в частности, к конструкции антифрикционной прокладки подпятника и подшипника скольжения. Согласно предлагаемой конструкции антифрикционный элемент представляет собой двухслойный композит, состоящий из фторопласта, подвергнутого воздействию коронного разряда, на который нанесен слой стеклоткани, пропитанной эпоксидным составом, который после отверждения обладает высокой адгезией к коронированному фторопласту, когезионной прочностью, усиленной армирующей стеклотканью, и высокой теплостойкостью, на уровне теплостойкости политетрафторэтилена (промышленное название фторопласт-4).

Аналогом заявляемого технического решения является конструкция прокладки подпятника и подшипника скольжения, к основанию которой приклеивают антифрикционный элемент, содержащий пластину фторопласта (патент RU 2492369 С2 от 03.04.2012). Недостатком известного решения является низкая прочность сцепления фторопласта с клеящим составом, поскольку известно, что к фторопласту не имеет адгезии ни один термореактивный полимерный состав, если фторопласт предварительно не подвергнут коронному разряду, и тем более клей на основе фенолформальдегидных смол, который по адгезионной и когезионной прочности в 8-10 раз уступает эпоксидным клеям (особенно на основе смол с высоким содержанием эпоксидных групп, как например, мономерная диокись дициклопентадиена, содержащая 52% эпоксидных групп и условно называемая в промышленности циклоалифатической эпоксидной смолой).

В патенте RU 2126810, C09J 5/02 от 27.02.1999, являющимся ближайшим прототипом заявленного технического решения, предлагается обрабатывать поверхность полиолефинов, в том числе галоидированных, в частности фторопласта-4, коронным (тлеющим) разрядом с последующей приклейкой к различным материалам, например к резине, клеями - изоционатным («лейконатом»), эпоксидным - смола ЭД-20 с полиамидным отвердителем марки Л-20 (низкомолекулярный полиамид на основе димеризованных кислот льняного масла).

Недостатками приведенного решения являются низкая прочность покрытия при воздействии механических нагрузок при межслойном сдвиге, ползучесть при сжатии, низкая теплостойкость, не превышающая +40-+50°C (при применении описанного клея, состоящего из эпоксидной смолы ЭД-20 и отвердителя Л-20), в то время как фторопласт-4 позволяет обеспечивать устойчивость к воздействию температуры +250°C не менее 10 лет и при температуре +300-+320°C - в течение 100 и более часов. Кроме того, активность фторопласта-4, как и других термопластов, подвергнутых воздействию коронных разрядов, сохраняется в течение ограниченного времени, после чего адгезия любых клеев к нему постепенно снижается до исходного состояния.

Целью настоящего изобретения является создание термостойкого высокопрочного покрытия, обеспечивающего устойчивость к длительному воздействию температуры +250°C и не менее 100 часов при +320°C, а также повышение срока сохранения адгезионных свойств фторопласта-4 после воздействия коронного разряда.

Поставленная цель достигается тем, что антифрикционный элемент изготовлен из политетрафторэтилена (фторопласта-4) толщиной от 50 мкм до 1000 мкм, подвергнутого воздействию коронного разряда, на коронированную поверхность которого путем накладывания приклеен препрег, выполненный в виде стеклоткани, пропитанной раствором смеси диокиси дициклопентадиена и эпоксидной диановой смолы в соотношении от 50:50 до 90:10, содержащей в качестве отвердителя продукт взаимодействия в среде органического растворителя фенолформальдегидной смолы с борным ангидридом в соотношении от 5:95 до 30:70, применяемый в количестве от 30 мас.ч. до 150 мас.ч. на 100 мас.ч. эпоксидной составляющей в пересчете на сухие продукты, причем препрег нанесен на коронированную поверхность не позднее 3-х суток после воздействия коронного разряда, полученный таким образом стабильный при хранении двухслойный композит нанесен со стороны препрега на металлическое основание, нагретое до +150-+200°C, с последующей прикаткой валиком или под прессом при удельном давлении от 2 кг/см2 до 20 кг/см2, и выдержан в течение 2-5 минут.

Пример 1.

Получение отвердителя

В реактор с обогревом и мешалкой загружают 100 мас.ч. бутилацетата, после чего вводят 18 мас.ч. порошка борного ангидрида и 82 мас.ч. навалочной фенолформальдегидной смолы марки СФ-о10 (ГОСТ 18694-73), а температуру поднимают до +90°C. После перемешивания в течение 60 мин образуется продукт взаимодействия с молекулярной массой 600 и температурой плавления +120°C, который оставляют в растворенном виде.

Получение двухслойного композита

В ванну пропиточной машины загружают бутил ацетатный раствор смеси мономерной диокиси дициклопентадиена, содержащей 52% эпоксидных групп (ТУ П-462-66), условно называемой циклоалифатической эпоксидной смолой, и эпоксидной смолы ЭД-16 в соотношении 70:30 в пересчете на сухое вещество, смешанный с раствором отвердителя, при соотношении сухих компонентов:смоляная часть:отвердитель - 100:90, и через него протягивают стеклоткань сатинового переплетения марки Т-10 - 80, осуществляя нанос 30% от веса стеклоткани за счет регулирования скорости протяжки. Далее полученный умеренно липкий препрег раскраивают по ширине ленты фторопласта-4 толщиной 800 мкм и накладывают его на фторопласт с небольшим усилием со стороны, подвергнутой воздействию коронного разряда. Двухслойный композит сворачивают в рулон и упаковывают в полиэтиленовую пленку. В таком виде он может храниться при +20°C в течение не менее шести месяцев.

Пропитанный состав впервые разработан авторами и впервые описан в заявляемом изобретении.

Нанесение покрытия

На металлическую поверхность, нагретую до +160°C, извлеченный из упаковки и разрезанный двухслойный композит накладывают со стороны поверхности с препрегом и прижимают с усилием 5 кг/см2. После выдержки в течение 3-х минут двухслойный композит прочно приклеивается к поверхности металла, образуя прочное покрытие.

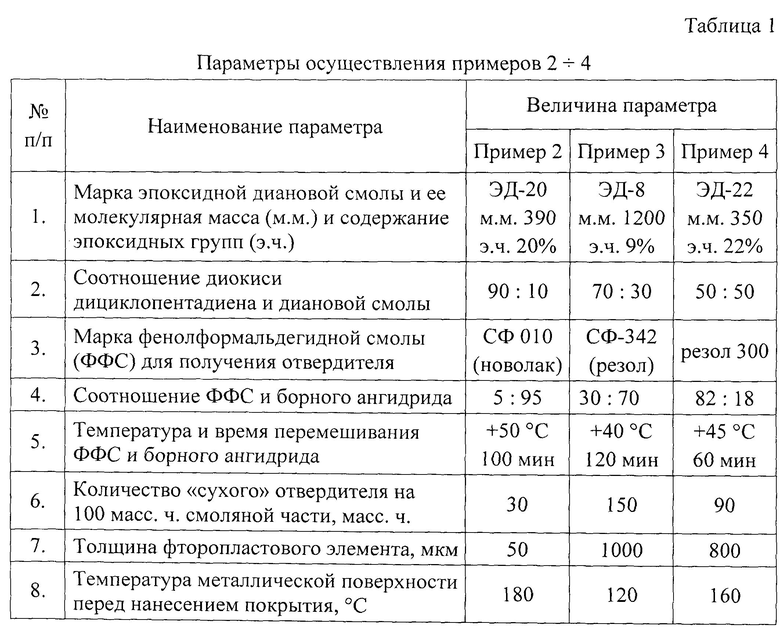

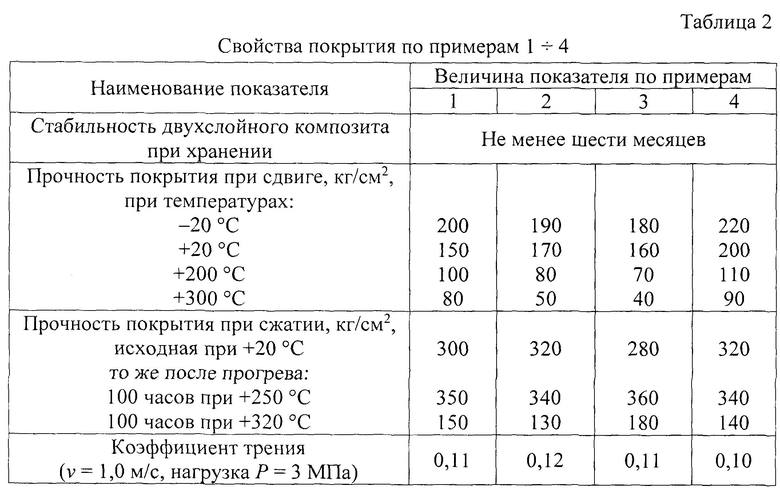

Примеры 2÷4 осуществляют аналогично примеру 1 с изменением параметров согласно таблице 1. Свойства покрытий приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2014 |

|

RU2582695C1 |

| Способ получения препрегов для высокопрочных композитов | 2022 |

|

RU2788749C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПРЕСС-МАТЕРИАЛОВ | 2007 |

|

RU2330051C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВЫСОКОПРОЧНЫХ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2010 |

|

RU2463386C2 |

| Полимерная композиция для получения высокопрочных, термо- и огнестойких сферопластиков | 2021 |

|

RU2764442C1 |

| Способ получения высокопрочных и термостойких пленочных клеев | 2023 |

|

RU2828466C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ МЕТАЛЛОПОЛИМЕРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2178103C1 |

| ПОДПЯТНИКОВЫЙ УЗЕЛ ТЕЛЕЖКИ ВАГОНА | 2012 |

|

RU2493990C1 |

| Способ получения антифрикционных микрокапсул | 2017 |

|

RU2673536C1 |

| ПОДПЯТНИКОВЫЙ УЗЕЛ ТЕЛЕЖКИ ВАГОНА | 2014 |

|

RU2598942C2 |

Изобретение относится к машиностроению, в частности, к конструкции антифрикционной прокладки подпятника и подшипника скольжения. Антифрикционная прокладка подпятника и подшипника скольжения представляет собой содержащий фторопласт антифрикционный элемент, наклеенный на металлическое основание. Антифрикционный элемент изготовлен из политетрафторэтилена (фторопласта-4) толщиной от 50 до 1000 мкм, подвергнутого воздействию коронного разряда, на коронированную поверхность которого путем накладывания приклеен препрег, выполненный в виде стеклоткани, пропитанной раствором смеси диокиси дициклопентадиена и эпоксидной диановой смолы в соотношении от 50:50 до 90:10, содержащей в качестве отвердителя продукт взаимодействия в среде органического растворителя фенолформальдегидной смолы с борным ангидридом в соотношении от 5:95 до 30:70, применяемый в количестве от 30 мас.ч. до 150 мас.ч. на 100 мас.ч. эпоксидной составляющей в пересчете на сухие продукты, причем препрег нанесен на коронированную поверхность не позднее 3-х суток после воздействия коронного разряда, полученный таким образом стабильный при хранении двухслойный композит нанесен со стороны препрега на металлическое основание, нагретое до +150-+200°C, с последующей прикаткой валиком или под прессом при удельном давлении от 2 до 20 кг/см2, и выдержан в течение 2-5 мин. Технический результат - создание термостойкого высокопрочного покрытия, обеспечивающего устойчивость к длительному воздействию температуры +250°C и не менее 100 часов при +320°C, а также повышение срока сохранения адгезионных свойств фторопласта после воздействия коронного разряда. 2 табл., 4 пр.

Антифрикционная прокладка подпятника и подшипника скольжения, представляющая собой содержащий фторопласт антифрикционный элемент, наклеенный на металлическое основание, отличающаяся тем, что антифрикционный элемент изготовлен из политетрафторэтилена (фторопласта-4) толщиной от 50 мкм до 1000 мкм, подвергнутого воздействию коронного разряда, на коронированную поверхность которого путем накладывания приклеен препрег, выполненный в виде стеклоткани, пропитанной раствором смеси диокиси дициклопентадиена и эпоксидной диановой смолы в соотношении от 50:50 до 90:10, содержащей в качестве отвердителя продукт взаимодействия в среде органического растворителя фенолформальдегидной смолы с борным ангидридом в соотношении от 5:95 до 30:70, применяемый в количестве от 30 мас.ч. до 150 мас.ч. на 100 мас.ч. эпоксидной составляющей в пересчете на сухие продукты, причем препрег нанесен на коронированную поверхность не позднее трех суток после воздействия коронного разряда, полученный таким образом стабильный при хранении двухслойный композит нанесен со стороны препрега на металлическое основание, нагретое до +150-+200°C, с последующей прикаткой валиком или под прессом при удельном давлении от 2 кг/см2 до 20 кг/см2, и выдержан в течение 2-5 минут.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛОДОК ПОДПЯТНИКА И ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2492369C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ ПЕРЕД СКЛЕИВАНИЕМ | 1997 |

|

RU2126810C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИТ | 1998 |

|

RU2155198C2 |

| Вкладыш подшипника скольжения | 1990 |

|

SU1709136A1 |

| АНТИФРИКЦИОННАЯ ПРОКЛАДКА | 2000 |

|

RU2171350C1 |

| ШАРНИРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2087763C1 |

Авторы

Даты

2016-07-20—Публикация

2014-12-29—Подача