Изобретение относится к железнодорожному транспорту, в частности к опорам кузова вагона на тележку, и может быть использовано при ремонте и изготовлении тележек вагона.

Ближайшим прототипом заявляемого решения является подпятниковый узел тележки вагона, включающей подпятник и сталеполимерную антифрикционную вставку, состоящую из стальной сердцевины в форме тарели с отверстиями и сплошной оболочки из антифрикционного полимера, например фторопласта (патент RU 2263596 C1).

Недостатками прототипа являются сложная технология нанесения антифрикционного полимера на поверхность стальной сердцевины, требующая применения высоких давлений не менее 100 МПа, использование дорогостоящей оснастки и оборудования, а главное низкая прочность сцепления полимера со стальной сердцевиной, которая обеспечивается только за счет затекания полимера в ее отверстия.

Известно, что антифрикционные термопласты имеют к металлу крайне низкую адгезию, а упоминаемый в прототипе фторопласт совсем не имеет адгезии к металлу. Любой другой полимер в конструкции подпятника будет разрушаться действующими на срез сравнительно небольшими нагрузками.

Целью заявляемого изобретения является подпятник тележки вагона, содержащий сталеполимерную вставку, изготовленную по простейшей технологии - контактным формованием и имеющую высокопрочное антифрикционное покрытие с высокой адгезией к стальной сердцевине вставки.

Поставленная цель достигается тем, что стальная сердцевина подпятника перед нанесением покрытия обработана фосфотирующим составом, а в качестве покрытия методом контактного формования нанесен слой пастообразного эпоксидного композита, приготовленного в производственных условиях и поставленного в виде двух компонентов - первого - смоляной части, состоящей из эпоксидной смолы (А), активного эпоксидного разбавителя (Б), нетоксичной алифатической или ароматической оксикислоты (В) в соотношении А:Б:В от 96:3,9:0,1 до 50:40:10, в которую вводят смесь антифрикционных порошкового (Г) и волокнистого наполнителей (Д) в соотношении Г:Д от 98:2 до 60:40 в количестве (А+Б+В):(Г+Д) от 80:20 до 20:80, и второго - отверждающей части, состоящей из нетоксичного аддукта, полученного взаимодействием алифатического или ароматического ди- или полиамина с эпоксидной диановой смолой с молекулярной массой от 400 до 2500 при 8-20-кратном мольном избытке амина и нетоксичного и нелетучего ди- или многоатомного спирта при соотношении аддукт:спирт от 98:2 до 60:40 смеси тех же наполнителей Г и Д в соотношении (аддукт+спирт):(Г+Д) от 80:20 до 20:80, при этом оба компонента - смоляную часть и отверждающую - за счет регулирования соотношения входящих ингредиентов изготавливают равными по объему и весу с точностью до 5%, которые смешивают непосредственно перед применением и наносят после смешения вручную или на пластикационном оборудовании, оставляя после нанесения отверждаться при температуре от -10°С до +55°С в течение от 2 до 24 часов или при нагреве до 70-100°С от 7 до 8 минут.

Состав композита и методы его использования не описаны и впервые разработаны авторами как часть заявляемого изобретения.

Пример 1.

Получение смоляной части композита.

В реактор, снабженный обогревом и быстроходной мешалкой, загружают 73 мас.ч. эпоксидной диановой смолы марки ЭД-20 (А), 22 мас.ч. активного разбавителя - диглицидинового эфира триэтиленгликоля марки ТЭГ-1 (Б) и 5 мас.ч. безвредной молочной кислоты (В). Смесь перемешивают при температуре 70°С в течение 10 минут при скорости мешалки 500 оборотов в минуту. Полученную смесь охлаждают до температуры производственного помещения (+20°С) и загружают в лопастной Z-образный смеситель. Затем в этот же смеситель добавляют порошок графита (Г) и рубленое высокомодульное полиамидное волокно марки СВС (Д) в соотношении Г:Д=80:20 и соотношением (А+Б+В):(Г+Д)=50:50. После перемешивания в течение 30 минут при 20°С полученную пастообразную смоляную часть расфасовывают и упаковывают в виде плоских прямоугольных образцов весом по 250 г и затем комплектуют с отверждающей частью.

Получение отверждающей части композита.

В другой реактор загружают нагретый до 70°С расплав метафенилендиамина в количестве 90 мас.ч., а затем к нему добавляют постепенно в течение 10 минут 100 мас.ч. расплава эпоксидной диановой смолы марки ЭД-8 с молекулярной массой 1100, т.е при 14-кратном мольном избытке метафенилендиамина по отношению к смоле. После перемешивания в течение 20 минут при 70°С образуется аддукт. К аддукту в количестве 190 мас.ч. добавляют 38 мас.ч. нетоксичного 3-атомного спирта - глицерина (соотношение аддукт:глицерин=80:20). Полученную смесь охлаждают до +20°С и направляют в Z-образный лопастной смеситель для перемешивания с теми же наполнителями (Г+Д), что вводят в смоляную часть при соотношении (аддукт+глицерин):(Г+Д)=50:50.

После перемешивания при +20°С в течение 30 минут полученную отверждающую часть расфасовывают по 250 г и упаковывают в виде плоских прямоугольных образцов в полиэтиленовую пленку с последующей комплектацией со смоляной частью.

Нанесение покрытия из композита

Металлическую поверхность тарели предварительно обрабатывают фосфотирующим модификатором ржавчины на основе ортофосфорной кислоты марки СФ1 (ПТУ 212-002-18817747-2001), после этого комплекты, состоящие из двух равных по весу и объему частей - смоляной и отверждающей, имеющей допустимый срок хранения не менее 6 месяцев, приготавливают к применению.

Перед использованием комплекта с обоих компонентов снимают упаковочную пленку, а затем оба компонента перемешивают путем совместного разминания вручную или на пластификационном оборудовании, вальцах или шнековых машинах в течение 5 минут.

Перемешанная масса сохраняет жизнеспособность в течение 60 минут.

Полученную пастообразную массу наносят на металлическую поверхность тарели шприцем или вручную. За счет экзотерической реакции в начале отверждения масса разогревается и приобретает хорошую растекаемость. Отверждение при 20°С происходит без выделения летучих и с незначительной усадкой - не более 0,05% в течение 3 часов. Прогрев горячим воздухом до 80°С сокращает время отверждения до 3 минут.

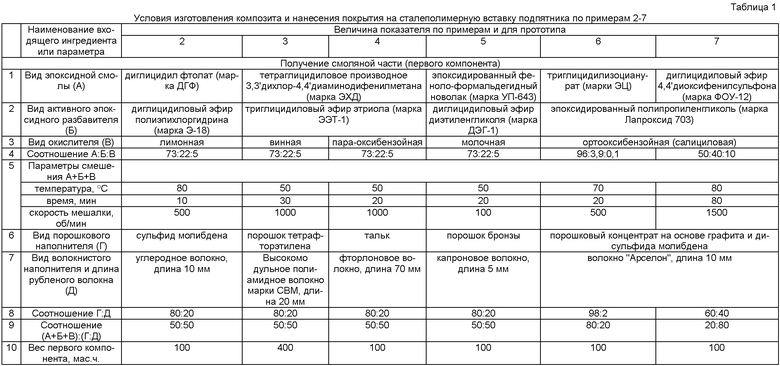

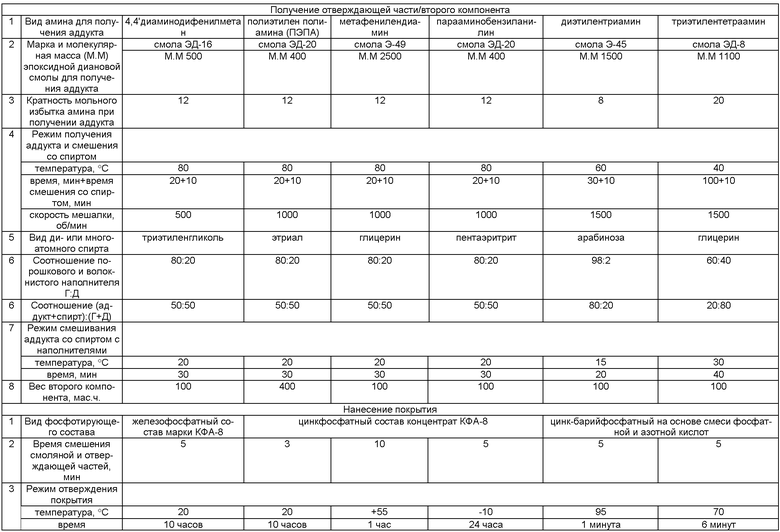

Примеры 2-7 осуществляют аналогично по примеру 1 с изменением параметров и применяемых соединений в соответствии с таблицей 1.

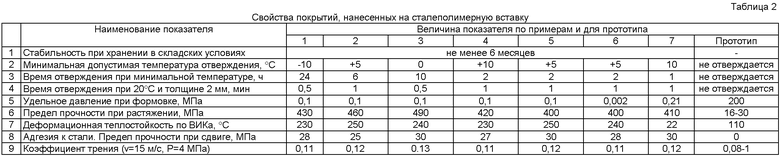

Свойства антифрикционных материалов, полученных по заявленному способу, приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ ВСТАВОК ПОДПЯТНИКА ТЕЛЕЖКИ ВАГОНА | 2012 |

|

RU2501690C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ ДЛЯ БИНАРНЫХ ПОВЕРХНОСТЕЙ | 2012 |

|

RU2487904C1 |

| ПОДПЯТНИКОВЫЙ УЗЕЛ ТЕЛЕЖКИ ВАГОНА | 2014 |

|

RU2598942C2 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА СТАЛЬНУЮ ПОВЕРХНОСТЬ | 2014 |

|

RU2580766C1 |

| АНТИФРИКЦИОННАЯ ПРОКЛАДКА ПОДПЯТНИКА И ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2014 |

|

RU2591952C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА УПОРНЫЕ ПОВЕРХНОСТИ ПЯТНИКОВОГО УЗЛА | 2014 |

|

RU2574548C1 |

| СПОСОБ НАНЕСЕНИЯ 2-СЛОЙНЫХ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ ТРИБОСОПРЯЖЕНИЯ КОЛЕСО-РЕЛЬС | 2010 |

|

RU2461666C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПРЕСС-МАТЕРИАЛОВ | 2007 |

|

RU2330051C1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2008 |

|

RU2402599C2 |

| СТЕКЛОПЛАСТИК | 1994 |

|

RU2074094C1 |

Стальная сердцевина подпятника перед нанесением покрытия обработана фосфотирующим составом. В качестве покрытия методом контактного формования нанесен слой пастообразного эпоксидного композита в виде двух компонентов. Первый компонент состоит из эпоксидной смолы, активного эпоксидного разбавителя, нетоксичной алифатической или ароматической оксикислоты, в которую вводят смесь антифрикционных порошкового и волокнистого наполнителей. Второй компонент состоит из нетоксичного аддукта, полученного взаимодействием алифатического или ароматического ди- или полиамина с эпоксидной диановой смолой и нетоксичного и нелетучего ди- или многоатомного спирта. Оба компонента - смоляную часть и отверждающую часть - изготавливают равными по объему и весу, смешивают непосредственно перед применением и наносят на стальную сердцевину подпятника, оставляя после нанесения отверждаться. Обеспечивается высокопрочное антифрикционное покрытие подпятника. 2 табл.

Подпятниковый узел тележки вагона, включающей подпятник и сталеполимерную антифрикционную вставку, состоящую из стальной сердцевины в форме тарели, имеющую отверстия по всей поверхности и покрытие, отличающийся тем, что его стальная сердцевина перед нанесением покрытия обработана фосфотирующим составом, а в качестве покрытия методом контактного формования нанесен слой пастообразного эпоксидного композита, приготовленного в производственных условиях и поставленного в виде двух компонентов - первого - смоляной части, состоящей из эпоксидной смолы (А), активного эпоксидного разбавителя (Б), нетоксичной алифатической или ароматической оксикислоты (В) в соотношении А:Б:В от 96:3,9:0,1 до 50:40:10, в которую вводят смесь антифрикционных порошкового (Г) и волокнистого наполнителей (Д) в соотношении Г:Д от 98:2 до 60:40 в количестве (А+Б+В):(Г+Д) от 80:20 до 20:80, и второго - отверждающей части, состоящей из нетоксичного аддукта, полученного взаимодействием алифатического или ароматического ди- или полиамина с эпоксидной диановой смолой с молекулярной массой от 400 до 2500 при 8-20-кратном мольном избытке амина и нетоксичного и нелетучего ди- или многоатомного спирта при соотношении аддукт:спирт от 98:2 до 60:40 смесью тех же наполнителей Г и Д в соотношении (аддукт+спирт):(Г+Д) от 80:20 до 20:80, при этом оба компонента - смоляную часть и отверждающую - за счет регулирования соотношения входящих ингредиентов изготавливают равными по объему и весу с точностью до 5%, которые смешивают непосредственно перед применением и наносят после смешения вручную или на пластикационном оборудовании, оставляя после нанесения отверждаться при температуре от -10°С до +55°С в течение от 2 до 24 часов или при нагреве до 70-100°С от 7 до 8 минут.

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЯТНИКОВ | 2005 |

|

RU2288085C1 |

| ПОДПЯТНИК НАДРЕССОРНОЙ БАЛКИ ВАГОННОЙ ТЕЛЕЖКИ | 2002 |

|

RU2240940C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОДПЯТНИКА НАДРЕССОРНОЙ БАЛКИ ТЕЛЕЖКИ ВАГОНА | 1998 |

|

RU2126317C1 |

| Устройство для ориентирования деталей | 1976 |

|

SU654389A1 |

| US 4353311 A, 12.10.1982 | |||

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ОРГАНОВОЛОКНИСТОГО ПРЕСС-МАТЕРИАЛА | 2007 |

|

RU2370504C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПРЕСС-МАТЕРИАЛОВ | 2007 |

|

RU2330051C1 |

| Антифрикционная композиция для покрытия узлов трения скольжения | 1990 |

|

SU1776666A1 |

Авторы

Даты

2013-09-27—Публикация

2012-02-06—Подача