Область техники, к которой относится изобретение

Изобретение относится к области новых комбинированных материалов, объединяющих положительные свойства нескольких разнородных материалов, включенных в состав комбинированного материала в качестве чередующихся слоев. В частности, изобретение относится к области изготовления материалов, имеющих высокие механические параметры композитных материалов, применяемых для изготовления высокопрочных конструкционных изделий, и высокие диэлектрические, теплоизолирующие, герметизирующие свойства и химическую стойкость к агрессивным средам полимеров, и может быть использовано в различных областях техники.

Более конкретно изобретение относится к способам изготовления многослойных комбинированных материалов полимер-композит, включающих предварительную химическую обработку поверхности полимерных материалов с целью повышения адгезионной прочности границы раздела полимер-композит и последующее формирование на обработанных полимерных поверхностях композитных слоев, состоящих из армирующего наполнителя, в качестве которого может выступать любой материал в виде частиц, волокон, нитей, ровинга или ткани, и полимерного связующего, изготовленного из отвержденной в процессе полимеризации смолы.

Уровень техники

Известно, что различные полимеры характеризуются высокими герметизирующими свойствами по отношению к жидким и газообразным средам, коррозионной и химической стойкостью ко многим агрессивным средам и органическим растворителям, низкой истираемостью, высокими диэлектрическими параметрами, такими как крайне низкое удельное электрическое сопротивление и тангенс диэлектрических потерь, хорошей теплоизоляцией вследствие низкой удельной теплопроводности. Однако эти материалы обладают невысокими механическими свойствами, запрещающими их прямое использование в условиях высоких давлений, плохой термической стойкостью из-за низких температур плавления и стеклования. Это сильно ограничивает их применение. В свою очередь, композиты, обладая малым удельным весом и относительно невысокой рыночной стоимостью в сравнении с другими близкими по механическим свойствам материалами, известны своими высокими прочностными характеристиками и способны выполнять функции силовых армирующих конструкций, выдерживающих высокие механические и температурные нагрузки. Однако основными недостатками композитных материалов являются отсутствие стойкости ко многим химическим средам и недостаточные герметизирующие свойства по отношению к жидким и газообразным средам, низкие диэлектрические свойства.

Создание комбинированных материалов, сочетающих положительные свойства полимеров и композитов, включенных в их состав в качестве двух и более чередующихся слоев, имеет хорошие перспективы применения в технике и промышленности. Однако при создании такого комбинированного материала возникает ряд проблем по обеспечению механически прочного соединения между разнородными слоями. Так как известно, что, во-первых, из-за большой разницы коэффициентов температурного расширения полимера и композита (у полимеров этот коэффициент в большинстве случаев более чем в 10 раз выше) при незначительных перепадах температур окружающей среды на границе раздела между ними в комбинированном материале возникают высокие механические напряжения, приводящие к его разрушению из-за расслоения по границам раздела полимер-композит, и, во-вторых, из-за низких значений поверхностной энергии полимеры обладают слабыми адгезионными свойствами при склеивании с другими материалами и отсутствием смачиваемости технологическими растворами при формировании на их поверхности композитных слоев.

Известны способы, приводящие к увеличению межслоевой адгезии полимеров с другими материалами за счет окисления поверхности полимеров с помощью предварительной плазмохимической обработки поверхности полимеров [J. Appl. Polym. Sci. 1992, vol. 44, №2 и J. Appl. Polym. Sci. 1993, vol. 47, №11]. Плазмохимические методы основаны на использовании активных частиц воздушной или кислородной плазмы для окисления поверхности полимерных материалов, т.е. образования полярных кислородсодержащих групп в поверхностном слое полимера. Это позволяет в несколько раз увеличить поверхностную энергию полимера и соответственно увеличить физическую адгезию на границе раздела контактирующих с ним материалов. Использование этих методов увеличивает адгезию между контактирующими поверхностями в 2-5 раз. Однако главным недостатком методов плазмохимического окисления является то, что они не позволяют достичь высоких значений механической прочности границы раздела разнородных слоев в комбинированном материале полимер/композит, достаточных для длительной устойчивости этого материала к климатическим перепадам температур даже в пределах ±10°C. Согласно приведенным выше работам использование плазмохимического окисления позволяет получить механическую прочность адгезионного (клеевого) слоя не более 1 кг/см2.

Известны способы, приводящие к значительному увеличению межслоевой адгезии полимеров с другими материалами за счет окисления поверхности полимеров с помощью предварительного оксифторирования [WO 2004/037905A, US 3647613; US 3862284; US 3865615; US 4020223; US 4081574; US 4142032; US 4296151; US 4508781; US 4536266; US 4557945; US 4764405]. Процесс оксифторирования заключается в обработке поверхности полимеров, содержащих CH2 и/или CH3 группы, в атмосфере, содержащей два основных компонента. В качестве первого компонента среды для осуществления процесса оксифторирования, в присутствии которого на поверхности материала в полимерных цепях протекают первоначальные процессы замещения атомов водорода на фтор, в этих патентах использовали непосредственно газ фтор (F2), либо химически активные соединения фтора, например фториды ксенона (XeF2), хлора (CIF3), брома (BrF5), йода (IF7). В качестве второго компонента среды, для осуществления процесса оксифторирования, в присутствии которого протекают заключительные процессы окисления поверхности полимерного материала, используют кислородсодержащие газовые среды, например чистый кислород, озон, или кислородсодержащие газовые среды, например воздух или оксиды серы, азота, углерода, галогенов. Доля фторсодержащих компонентов в газовой смеси для осуществления процесса оксифторирования может варьироваться в широких пределах от 0,1 до 99,9 об.%. В большинстве способов газовая смесь включала в себя 5-20 об.% фторсодержащего компонента, например F2, и 80-95 об.% кислородсодержащего, например O2 или O3.

В патенте WO 1995035341 заявлен способ изготовления композиционных материалов полимер-металл на основе полиолефинов, приводящий к значительному увеличению межслоевой адгезии полимеров, соединенных через тонкий клеевой промежуточный слой на основе эпоксидного связующего с металлом (стальной пластиной), и позволяющий обеспечить высокую прочность соединения. Этот способ основан на предварительной обработке (окислении) поверхности полимеров с помощью процессов оксифторирования, описанных в патентах, приведенных выше. В качестве газовой смеси фтор/кислород использовалась смесь, состоящая из воздуха при парциальном давлении 10 кПа и смеси фтора с азотом в соотношении примерно 1/5 при парциальном давлении 20-40 кПа, или смесь фтора с кислородом в соотношении 1/9 при общем давлении примерно 50 кПа. Полимерные образцы выдерживались в указанных выше атмосферах при температуре 50°C в течение 30 мин и более. В присутствии молекул F2 на поверхности образца первоначально протекали процессы замещения водорода в CH2 и CH3 группах полимерных цепей на фтор с образованием CF2, CF3 групп. Далее в присутствии кислорода (в виде молекул O2 или O3) следовало окисление фторсодержащих групп с образованием полярных карбонильных групп. Технология оксифторирования, предложенная в данном патенте, позволила обеспечить высокую межслоевую прочность материала, изготовленного из полиолефиновых пластин, приклеенных к металлическим пластинам, с величинами предела прочности границы раздела полимер-металл на сдвиг - от 10 до 14 кг/см2.

Основным недостатком приведенного выше способа оксифторирования является то, что используемый газ F2 относится к самым сильным окислителям среди неметаллов и чрезвычайно ядовит (предельно допустимая концентрация в воздухе 0,5 мкг/л). Фтор бурно взаимодействует почти со всеми веществами и в большинстве случаев с горением и взрывом. В частности, к воспламенению и взрыву приводит контакт фтора с водородом, в атмосфере фтора воспламеняется вода и платина. Все эти факты требуют использования на производстве, потребляющем фтор в больших количествах, специальных мер безопасности. Кроме того, для получения максимально высоких величин механической прочности границы раздела полиэтилена со слоем эпоксидной смолы были выбраны времена обработки от 30 мин до нескольких часов.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является способ изготовления композиционных материалов согласно патенту WO 1995035341, приводящий к значительному увеличению межслоевой адгезии полимеров с другими материалами и позволяющий обеспечить высокую прочность соединения слоев в комбинированном материале, заключающийся в том, что поверхность полимерной пластины окисляют с помощью обработки в химически активной газовой смеси, содержащей в качестве первого компонента фтор или его соединения, и второго - молекулы кислорода. В качестве химически активной газовой смеси используют либо смесь, состоящую из воздуха, при парциальном давлении 10 кПа и смесь фтора с азотом в соотношении примерно 1/5 при парциальном давлении 20-40 кПа, либо смесь фтора с кислородом в соотношении 1/9 при общем давлении примерно 50 кПа. Полимерные образцы выдерживают в указанных выше атмосферах при температуре 50°C в течение 30 мин и более.

Сущность изобретения

Задача настоящего изобретения состоит в создании такого способа изготовления комбинированного материала, состоящего из двух или более чередующихся разнородных слоев различных полимеров с другими материалами, например композитами, который позволят создавать химические связи между контактирующими поверхностями чередующихся слоев полимеров и композитов и тем самым обеспечивает высокую механическую прочность границы раздела разнородных слоев в комбинированном материале, достаточную для длительной работы данного материала в условиях высоких механических нагрузок, криогенных температур до -100°C и высоких температур от +120°C до +200°C, в соответствии с выбранными материалами полимерного и композитного слоев.

Технический результат заявленной группы изобретений заключается в повышении механической прочности границы раздела разнородных слоев в комбинированном материале, достаточной для длительной работы данного материала в условиях высоких механических нагрузок, криогенных температур до -100°C и высоких температур от +120°C до +200°C, в соответствии с выбранными материалами полимерного и композитного слоев.

Технический результат достигается за счет того, что проводят предварительную плазмохимическую обработку поверхности полимерного материала в области отрицательного свечения анормального тлеющего разряда низкотемпературной плазмы с температурой плазмообразующего газа не более 50°С при пониженном давлении, затем формируют на одной или обеих поверхностях полимерного материала слой композиционного материала, при этом в качестве полимерного слоя в комбинированном материале использован полиэтилен, или полипропилен, или фторопласт, или поливинилхлорид, а композиционный материал формируют последовательной укладкой слоев стеклоткани, нанося на каждый слой стеклоткани связующую смолу.

В частном случае реализации заявленного способа предварительную плазмохимическую обработку поверхности полимерного материала проводят в течение 1 минуты при давлении 13 Па в области отрицательного свечения анормального тлеющего разряда низкотемпературной плазмы, смену плазмообразующего газа осуществляют с расходом 50 мл/мин, при этом плотность тока тлеющего анормального разряда равна 0,5 мА/см2.

В частном случае реализации заявленного способа предварительную плазмохимическую обработку поверхности полимерного материала проводят в течение 5 минут при давлении 13 Па в области отрицательного свечения анормального тлеющего разряда низкотемпературной плазмы, смену плазмообразующего газа осуществляют с расходом 10 мл/мин, при этом плотность тока тлеющего анормального разряда равна 0,1 мА/см2.

Технический результат достигается также за счет того, что многослойный комбинированный материал полимер-композит содержит по меньшей мере один слой полимерного материала с высокими адгезионными свойствами к полимерному связующему и слой композиционного материала, сформированного на одной или обеих поверхностях полимерного материала.

В частном случае реализации заявленного материала в качестве полимерного связующего использована полиэфирная смола.

В частном случае реализации заявленного материала в качестве полимерного материала использован полиэтилен, или полипропилен, или поливинилхлорид, или фторопласт.

Краткое описание чертежей

Детали, признаки, а также преимущества настоящего изобретения следуют из нижеследующего описания вариантов реализации заявленного способа с использованием чертежа, на котором показано:

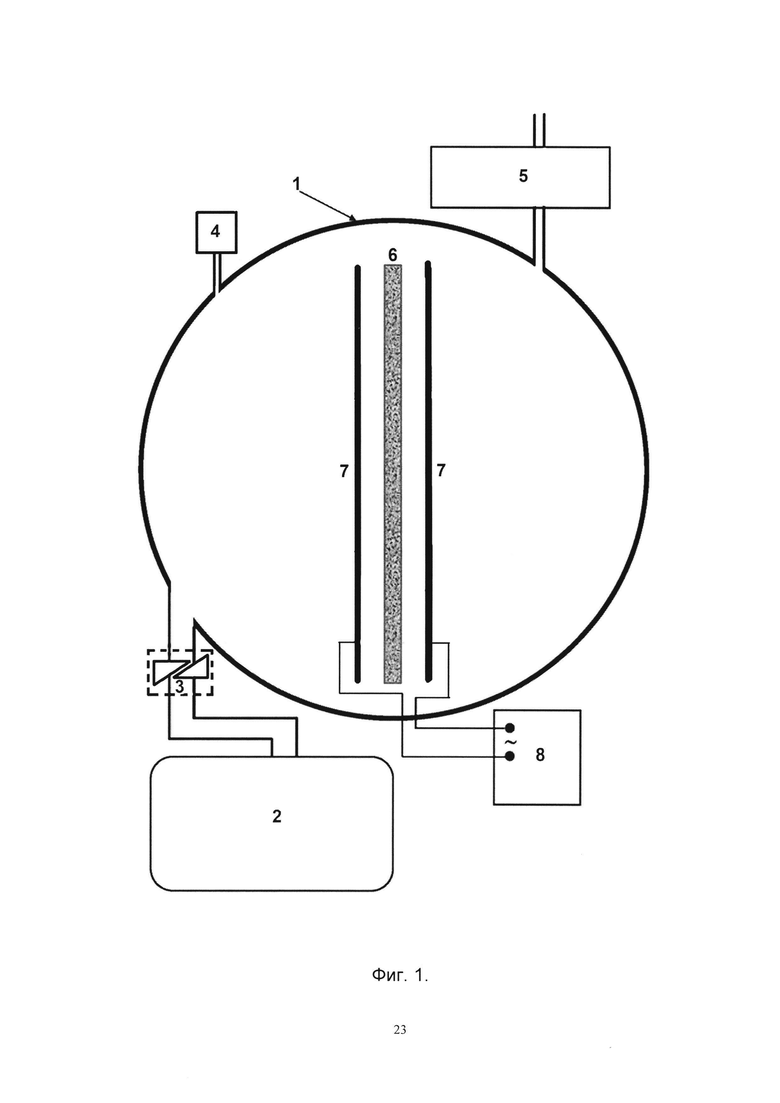

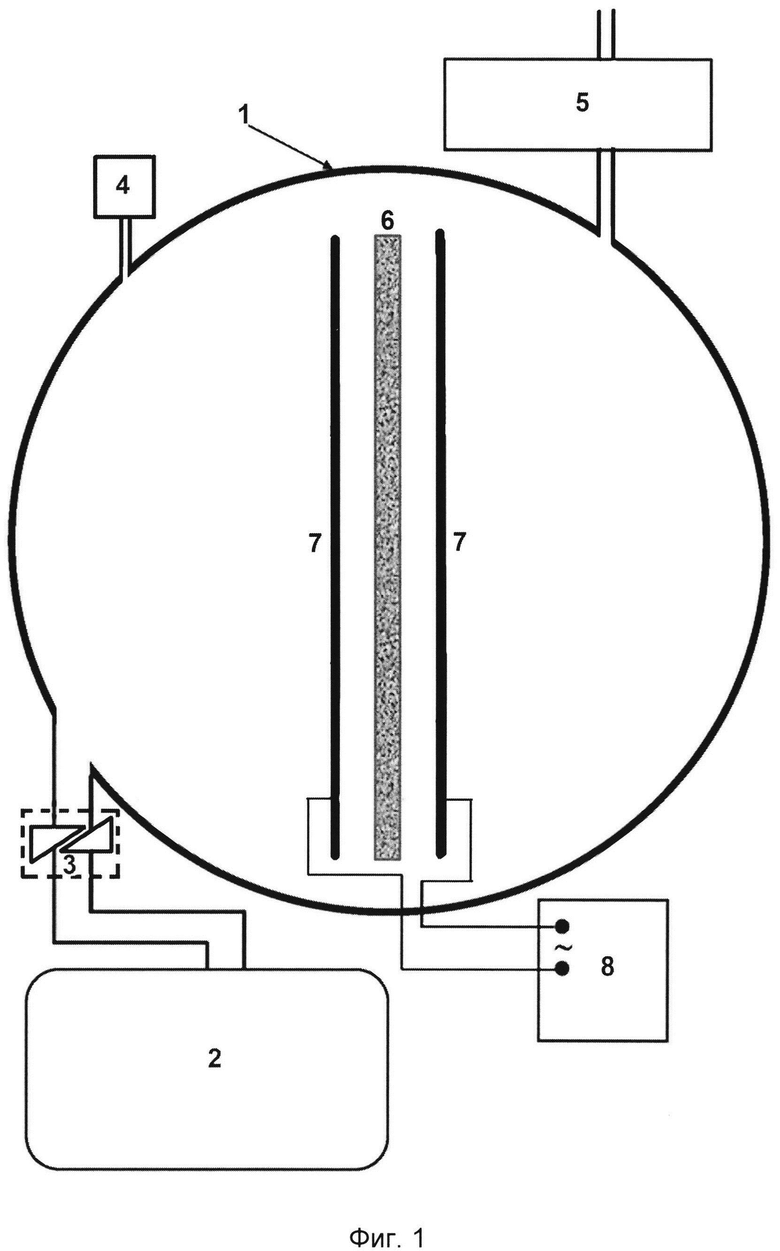

на фигуре 1 представлена схема установки для проведения плазмохимической обработки полимерных пластин.

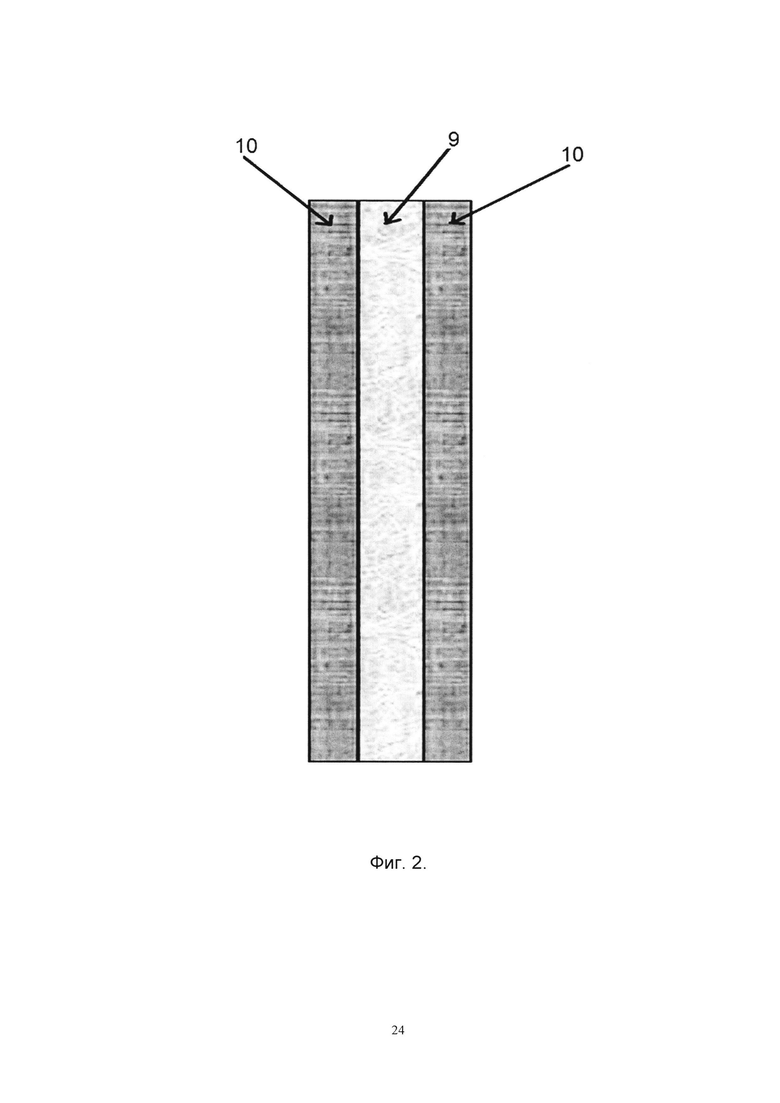

На фигуре 2 представлен многослойный комбинированный материал.

На фигурах цифрами обозначены следующие позиции 1 - вакуумная реакционная камера, 2 - система вакуумирования, 3 - плавно регулируемая заслонка, 4 - система измерения вакуума, 5 - система измерения и регулировки расхода рабочего газа, 6 - образец полимерной пластины, 7 - пара плоскопараллельных металлических электродов, 8 - блок питания разряда; 9 - слой полимерного материала; 10 - слой композиционного материала.

Раскрытие изобретения

Способ изготовления комбинированного материала, состоящего из чередующихся слоев композит-полимер, включающий две основных стадии.

Первая стадия - проведение предварительной плазмохимической обработки поверхности полимерных пластин в низкотемпературной плазме с целью увеличения их адгезионных свойств к полимерному связующему в композите (отвержденной смоле), заключающейся в том, что поверхность полимерной пластины с обеих сторон перед формированием на ней композитных слоев подвергают воздействию низкотемпературной плазмы тлеющего разряда в воздухе (температура плазмообразующего газа не превышает 50°C) при пониженном давлении в области отрицательного свечения анормального тлеющего разряда, характеризующейся наибольшей концентрацией химически активных частиц, а именно электронов с энергиями 15-30 эВ, способных эффективно разрушать химические связи, приводя к образованию высокой концентрации свободных радикалов на поверхности обрабатываемого материала. При выносе на атмосферу часть радикалов имеет высокое время жизни 1-30 сут, а часть гибнет, взаимодействуя с атмосферными парами воды, переходя в пероксидные группы.

Вторая стадия - формирование на одной или обеих поверхностях полимерной пластины слоя композиционного материала. На этой стадии изготовления комбинированного материала долгоживущие свободные радикалы на поверхности полимерной пластины вступают в химическую реакцию с молекулами смолы, выбранной в качестве связующего в композите. Пероксидные группы также могут приводить к образованию химических связей на границе раздела полимер-композит, т.к. они легко распадаются при нагреве в процессе термоотверждения смолы или в присутствии в ее объеме ускорителя полимеризации. В качестве полимерного слоя в комбинированном материале использован полиэтилен, полипропилен, фторопласт, поливинилхлорид.

В отличие от известных способов заявляемый способ состоит в том, что поверхность полимерной пластины с обеих сторон, перед заключительными стадиями изготовления комбинированного материала, подвергают воздействию низкотемпературной плазмы тлеющего разряда в воздухе (температура плазмообразующего газа не превышает 50°C) при пониженном давлении в области отрицательного свечения анормального тлеющего разряда, характеризующейся наибольшей концентрацией химически активных частиц, а именно электронов с энергиями 15-30 эВ, способных эффективно разрушать химические связи, приводя к образованию высокой концентрации свободных радикалов на поверхности обрабатываемого материала. В поверхностном слое полимера после обработки образуются долгоживущие свободные радикалы и химически активные группы, которые в процессе формирования композитных слоев на поверхности полимерных пластин приводят к химическим связям между полимерным связующим (отвержденной смолой) в композитном слое и полимером на границе раздела слоев полимер-композит в комбинированном материале. Способ прост в реализации и экологически чист.

Для доказательства работы предлагаемого способа проводили испытания на образцах комбинированного материала, состоящего из центрального полимерного слоя (полимерной пластины) и двух внешних композитных слоев.

Обработку полимерных пластин в низкотемпературной плазме тлеющего разряда осуществляли следующим образом. В вакуумную реакционную камеру (1), показанную на фигуре 1, помещали полимерную пластину (6) в центральное пространство между двумя плоскопараллельными электродами (7). С помощью системы вакуумирования (2) из камеры откачивался воздух до давления менее 1 Па. Контроль давления в камере осуществлялся через вакуумметр (4). Затем через систему измерения и регулировки рабочего газа (5) подавали поток воздуха с регулируемой скоростью расхода газа 10 мл/мин. С помощью заслонки (3) с плавно регулируемой величиной выходного отверстия производилась настройка скорости откачки воздуха из вакуумной камеры таким образом, чтобы в камере установилось рабочее давление. От блока питания разряда (8) между электродами (7) включалось переменное напряжение 50 Гц, зажигающее тлеющий анормальный разряд. По истечении процесса плазмохимической обработки выключалась подача напряжения и после напуска в камеру воздуха атмосферы камера открывалась и из нее извлекалась обработанная полимерная пластина.

Технология получения комбинированного материала включает следующие операции:

1. Формование

1.1. На металлическую пластину, покрытую фторопластовой пленкой, укладывался первый из заготовленных образцов размером 300×300 мм, вырезанных из рулона стеклоткани. Далее на стеклоткань при помощи кисти наносилась связующая смола. После нанесения и пропитки первого образца на его поверхность укладывался второй лист ткани и процесс нанесения смолы повторялся. Описанные выше операции повторялись до тех пор, пока не изготавливался пакет из пятнадцати слоев ткани, пропитанных связующей смолой.

1.2. На наружную поверхность изготовленного пакета укладывался полимерный образец в форме пластины размером 300×300 мм и толщиной 5 мм, обе поверхности которого подвержены плазмохимической обработке согласно заявляемому способу.

1.3. На внешней (противоположной) поверхности полимерного листа укладывался пакет из пятнадцати слоев стеклоткани, пропитанных связующей смолой, изготовленный по п. 1.1.

1.4. На наружную поверхность изготовленного по п. 1.3 внешнего пакета укладывался лист из фторопластовой пленки, а на него твердая имеющая высокое сопротивление к деформации изгиба наружная металлическая пластина.

1.5. На наружную металлическую пластину помещался груз, обеспечивающий сжимающее внешнее давление 0,2 кг/см2. Образец хранился под внешним давлением в течение времени изготовления образца комбинированного материала, необходимого для проведения всего процесса отверждения (полимеризации) смолы в слоях композита.

2. Отверждение (полимеризация) связующей смолы

Отформованные по п. 1 образцы помещались в программируемый термостат (в печь), в котором по определенной программе последовательно устанавливались необходимые режимы полимеризации, включающие время и температуру (таблица 1).

По окончании процесса отверждения образцы освобождались от фторопластовой пленки. На фигуре 2 представлено схематическое изображение комбинированного материала композит/полимер/композит, состоящего из внутреннего полимерного слоя (9) и внешних слоев композита (10).

Проведение испытаний

Оценку межслоевой адгезионной прочности в объеме образцов комбинированного материала проводили методом нормального отрыва (метод «грибка») на универсальной испытательной машине УТС 110М-100, скорость нагружения 20 мм/мин.

Для проведения испытаний образцы комбинированного материала, полученные в виде пластин 300×300 мм, разрезались с помощью фрезы на круглые образцы диаметром 25 мм. Поверхность круглых образцов и «грибков» и в местах склеивания обрабатывают наждачной бумагой, обеспыливают и обезжиривают этиловым спиртом. Ровным слоем на поверхности образцов и «грибков» наносят клей, прижимают «грибки» к образцу с двух сторон, обеспечивая центровку склеиваемых поверхностей, и выдерживают до отверждения клея не менее 1 суток.

Для проведения испытаний образец комбинированного материала с приклеенными к нему с двух сторон «грибками» помещают в специальные струбцины, закрепленные в нижнем неподвижном и верхнем подвижном захватах испытательной машины. После чего проводят испытания постепенным нарастанием нагрузки до разрушения образца. В момент межслоевого разрушения образца, сопровождающегося отрывом композита от полимера либо разрушением внутри самого композита, фиксируется усилие отрыва. Значение межслоевой адгезионной прочности в объеме образца рассчитывалось как отношение величины усилия отрыва к площади поперечного сечения образца. За показатель величины межслоевой адгезионной прочности принимали среднее значение, полученное при испытаниях 10 образцов.

Оценку температурной стойкости образцов комбинированного материала проводили с помощью последовательного хранения образцов в течение 336 ч в криостате при отрицательной температуре -100°C и в печи при различных положительных температурах +100, +120, +150 и +200°C, с последующими механическими испытаниями при комнатной температуре методом нормального отрыва на разрывной машине.

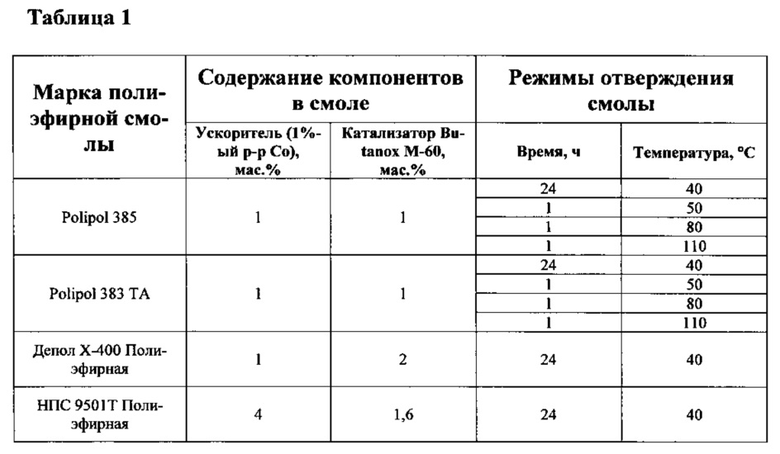

В таблице 1 приведены марка и состав технологических компонентов в смоле, используемой в качестве полимерного связующего в композите, и параметры процессов ее отверждения для различных примеров согласно изобретению.

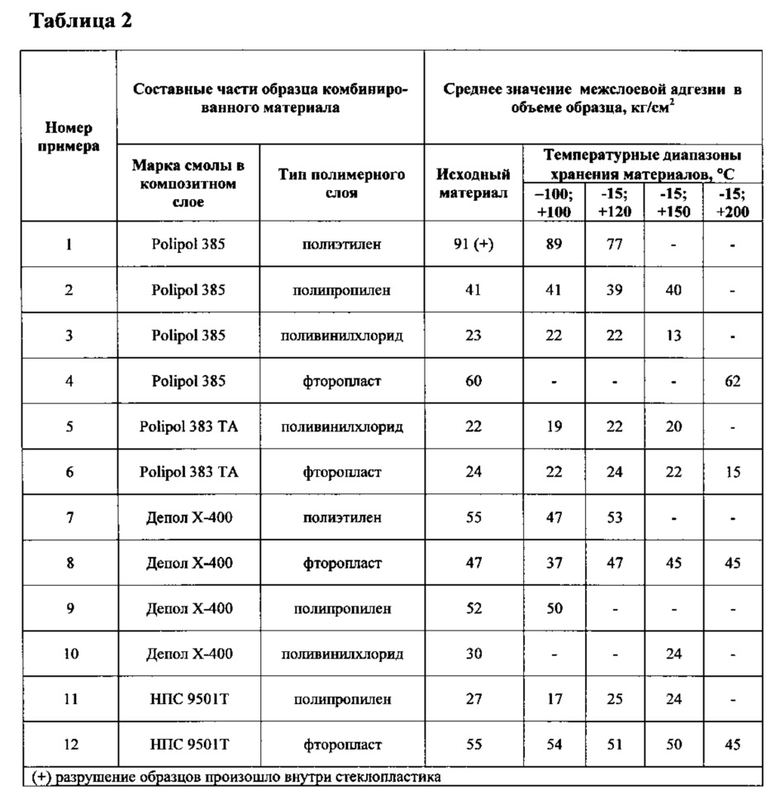

В таблице 2 приведены результаты испытаний межслоевой адгезионной прочности в объеме образцов комбинированного материала, изготовленных на основе различных композитных и полимерных слоев. Испытания проводились с исходными образцами и после их охлаждения, нагрева и хранения в разных режимах согласно примерам, приведенным в изобретении.

Изобретение может быть проиллюстрировано следующими примерами.

Пример 1

В качестве полимерной пластины, предназначенной для плазмохимической обработки, выбирают пластину из полиэтилена. В вакуумную реакционную камеру (1), показанную на фигуре 1, помещается полимерная пластина из полиэтилена (6) в центральное пространство между двумя плоскопараллельными электродами (7). С помощью системы вакуумирования (2) из камеры откачивается воздух до давления менее 1 Па. Контроль давления в камере осуществляется через вакуумметр (4). Затем через систему измерения и регулировки рабочего газа (5) подается поток воздуха с регулируемой скоростью расхода газа 10 мл/мин. С помощью заслонки (3) с плавно регулируемой величиной выходного отверстия производится настройка скорости откачки воздуха из вакуумной камеры таким образом, чтобы в камере установилось рабочее давление 13 Па. От блока питания разряда (8) между электродами (7) включается переменное напряжение 50 Гц и зажигающее тлеющий анормальный разряд с плотностью тока 0,1 мА/см2. По истечении времени обработки 5 мин разряд выключается (выключается подача напряжения на электроды) и после напуска в камеру атмосферы камера открывается, и обработанная полимерная пластина извлекается. Межэлектродное расстояние выбирают исходя из необходимого давления газа в камере и соответственно шире величины катодного темного пространства и таким, чтобы обе стороны полимерной пластины находились в области отрицательного свечения анормального тлеющего разряда. По истечении обработки подачу напряжения прекращают, разряд выключают, систему соединяют с атмосферой и вынимают обработанный образец.

Далее изготавливают комбинированный материал согласно технологии формования, указанной выше. Для изготовления композитных слоев в качестве полимерного связующего выбирают полиэфирную смолу Polipol 385, а наполнителя - стеклоткань на силановом замасливателе сатинового плетения.

В таблице 2 приведены средние значения межслоевой адгезионной прочности образцов комбинированного материала, изготовленных по примеру 1:

- исходных;

- охлажденных и выдержанных при отрицательной температуре -100°C в течение 14 сут и нагретых до +100°C (выдержка при +100°C течение 6 ч);

- выдержанных при отрицательной температуре -15°C в течение 1 сут и нагретых до +120°C (выдержка при максимальной температуре нагрева в течение 2 ч).

Пример 2

В качестве полимерного слоя в комбинированном материале выбирают полипропиленовую пластину. Плазмохимическую обработку полимерной пластины осуществляют аналогично примеру 1. Но в отличие от примера 1 скорость расхода газа выбирают 50 мл/мин, плотность тока разряда составляла 0,5 мА/см2, время обработки 1 мин.

В таблице 2 приведены средние значения межслоевой адгезионной прочности образцов комбинированного материала, изготовленных по примеру 2:

- исходных;

- охлажденных и выдержанных при отрицательной температуре -100°C в течение 14 сут и нагретых до +100°C (выдержка при +100°C течение 6 ч);

- выдержанных при отрицательной температуре -15°C в течение 1 сут и нагретых до температур +120°C и +150°C (выдержка при максимальной температуре нагрева в течение 2 ч).

Пример 3

В качестве полимерного слоя в комбинированном материале выбирают пластину из поливинилхлорида. Плазмохимическую обработку полимерной пластины осуществляют аналогично примеру 2.

В таблице 2 приведены средние значения межслоевой адгезионной прочности образцов комбинированного материала, изготовленных по примеру 3:

- исходных;

- охлажденных и выдержанных при отрицательной температуре -100°C в течение 14 сут и нагретых до +100°C (выдержка при +100°C течение 6 ч);

- выдержанных при отрицательной температуре -15°C в течение 1 сут и нагретых до температур +120°C, +150°C (выдержка при максимальной температуре нагрева в течение 2 ч).

Пример 4

В качестве полимерного слоя в комбинированном материале выбирают пластину из фторопласта. Плазмохимическую обработку полимерной пластины осуществляют аналогично примеру 1.

В таблице 2 приведены средние значения межслоевой адгезионной прочности образцов комбинированного материала, изготовленных по примеру 4:

- исходных;

- выдержанных при отрицательной температуре -15°C в течение 1 сут и нагретых до +200°C (выдержка при +200°C в течение 2 ч).

Пример 5

В качестве полимерного слоя в комбинированном материале выбирают пластину из поливинилхлорида. Плазмохимическую обработку полимерной пластины осуществляют аналогично примеру 1. В отличие от примера 1 композитные слои формируют с использованием полимерного связующего на основе полиэфирной смолы Polipol 383 TA.

В таблице 2 приведены средние значения межслоевой адгезионной прочности образцов комбинированного материала, изготовленных по примеру 5:

- исходных;

- охлажденных и выдержанных при отрицательной температуре -100°C в течение 14 сут и нагретых до +100°C (выдержка при +100°C течение 6 ч);

- выдержанных при отрицательной температуре -15°C в течение 1 сут и нагретых до температур +120°C, +150°C (выдержка при максимальной температуре нагрева в течение 2 ч).

Пример 6

В качестве полимерного слоя в комбинированном материале выбирают фторопластовую пластину. Плазмохимическую обработку полимерной пластины осуществляют аналогично примеру 2. Скорость расхода газа выбирают 50 мл/мин, плотность тока разряда составляла 0,5 мА/см2, время обработки 1 мин. На стадии формования комбинированного материала композитные слои формируют с использованием полимерного связующего на основе полиэфирной смолы Polipol 383 TA.

В таблице 2 приведены средние значения межслоевой адгезионной прочности образцов комбинированного материала, изготовленных по примеру 6:

- исходных;

- охлажденных и выдержанных при отрицательной температуре -100°C в течение 14 сут и нагретых до +100°C (выдержка при +100°C течение 6 ч);

- выдержанных при отрицательной температуре -15°C в течение 1 сут и нагретых до температур +120°C, +150°C и 200°C (выдержка при максимальной температуре нагрева в течение 2 ч).

Пример 7

Плазмохимическую обработку полиэтиленовой пластины осуществляют аналогично примеру 1. Но в отличие от примера 1 скорость расхода газа выбирают 50 мл/мин, плотность тока разряда составляла 0,5 мА/см2, время обработки 1 мин. На стадии формования комбинированного материала композитные слои формируют с использованием полимерного связующего на основе полиэфирной смолы Депол X-400.

В таблице 2 приведены средние значения межслоевой адгезионной прочности образцов комбинированного материала, изготовленных по примеру 7:

- исходных;

- охлажденных и выдержанных при отрицательной температуре -100°C в течение 14 сут и нагретых до +100°C (выдержка при +100°C течение 6 ч);

- выдержанных при отрицательной температуре -15°C в течение 1 сут и нагретых до +120°C (выдержка при +120°C в течение 2 ч).

Пример 8

В качестве полимерного слоя в комбинированном материале выбирают фторопластовую пластину. Плазмохимическую обработку полимерной пластины осуществляют аналогично примеру 1. На стадии формования комбинированного материала композитные слои формируют с использованием полимерного связующего на основе полиэфирной смолы Депол X-400.

В таблице 2 приведены средние значения межслоевой адгезионной прочности образцов комбинированного материала, изготовленных по примеру 8:

- исходных;

- охлажденных и выдержанных при отрицательной температуре -100°C в течение 14 сут и нагретых до +100°C (выдержка при+100°C течение 6 ч);

- выдержанных при отрицательной температуре -15°C в течение 1 сут и нагретых до температур +120°C, +150°C и 200°C (выдержка при максимальной температуре нагрева в течение 2 ч).

Пример 9

В качестве полимерного слоя в комбинированном материале выбирают полипропиленовую пластину. Плазмохимическую обработку полимерной пластины осуществляют аналогично примеру 1. На стадии формования комбинированного материала композитные слои формируют с использованием полимерного связующего на основе полиэфирной смолы Депол X-400.

В таблице 2 приведены средние значения межслоевой адгезионной прочности образцов комбинированного материала, изготовленных по примеру 9:

- исходных;

- охлажденных и выдержанных при отрицательной температуре -100°C в течение 14 сут и нагретых до +100°C (выдержка при +100°C течение 6 ч).

Пример 10

В качестве полимерного слоя в комбинированном материале выбирают пластину из поливинилхлорида. Плазмохимическую обработку полимерной пластины осуществляют аналогично примеру 1. На стадии формования комбинированного материала композитные слои формируют с использованием полимерного связующего на основе полиэфирной смолы Депол X-400.

В таблице 2 приведены средние значения межслоевой адгезионной прочности образцов комбинированного материала, изготовленных по примеру 10:

- исходных;

- выдержанных при отрицательной температуре -15°C в течение 1 сут и нагретых до +150°C (выдержка при +150°C в течение 2 ч).

Пример 11

В качестве полимерного слоя в комбинированном материале выбирают полипропиленовую пластину. Плазмохимическую обработку полимерной пластины осуществляют аналогично примеру 1. На стадии формования комбинированного материала композитные слои формируют с использованием полимерного связующего на основе полиэфирной смолы НПС 9501Т.

В таблице 2 приведены средние значения межслоевой адгезионной прочности образцов комбинированного материала, изготовленных по примеру 11:

- исходных;

- охлажденных и выдержанных при отрицательной температуре -100°C в течение 14 сут и нагретых до +100°C (выдержка при +100°C течение 6 ч);

- выдержанных при отрицательной температуре -15°C в течение 1 сут и нагретых до температур +120°C, +150°C (выдержка при максимальной температуре нагрева в течение 2 ч).

Пример 12

В качестве полимерного слоя в комбинированном материале выбирают фторопластовую пластину. Плазмохимическую обработку полимерной пластины осуществляют аналогично примеру 1. Но в отличие от примера 1 скорость расхода газа выбирают 50 мл/мин, плотность тока разряда составляла 0,5 мА/см2, время обработки 1 мин. На стадии формования комбинированного материала композитные слои формируют с использованием полимерного связующего на основе полиэфирной смолы НПС 9501Т.

В таблице 2 приведены средние значения межслоевой адгезионной прочности образцов комбинированного материала, изготовленных по примеру 12:

- исходных;

- охлажденных и выдержанных при отрицательной температуре -100°C в течение 14 сут и нагретых до +100°C (выдержка при +100°C течение 6 ч);

- выдержанных при отрицательной температуре -15°C в течение 1 сут и нагретых до температур +120°C, +150°C и 200°C (выдержка при максимальной температуре нагрева в течение 2 ч).

Проведенные по примерам 1-12 испытания свидетельствуют том, что предварительная стадия плазмохимической обработки поверхности полимерных пластин, предназначенных для использования в качестве одного из слоев в комбинированных материалах, в указанных в заявленном способе режимах обеспечивает высокий предел прочности границы раздела разнородных слоев в комбинированном материале, состоящем из чередующихся слоев полимер-композит. При этом изготовленные согласно заявленному способу образцы комбинированного материала имеют механическую прочность, достаточную для их работы в условиях высоких температур от +120 до +200°C в соответствии термическими свойствами полимеров, используемых в данном материале.

Способ прост в реализации и экологически чист.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ НАПОРНЫХ ТРУБ | 2016 |

|

RU2635728C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ПАРАМЕТРОВ СТЕКЛОПЛАСТИКА | 2015 |

|

RU2592578C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОРНОЙ КОМБИНИРОВАННОЙ ТРУБЫ | 2012 |

|

RU2488732C1 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ С ЭЛЕКТРОПРОВОДНОСТЬЮ И УСТОЙЧИВОСТЬЮ К РАССЛОЕНИЮ | 2014 |

|

RU2678043C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРПРОЧНОГО ЛЕГКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2419691C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДНЫХ ВОЛОКОН | 2018 |

|

RU2698809C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ФТОРСОДЕРЖАЩЕЙ РЕЗИНЫ | 2014 |

|

RU2580722C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ ПЕРЕД СКЛЕИВАНИЕМ | 1997 |

|

RU2126810C1 |

| КОМПОЗИТ НА ОСНОВЕ СЛОЕВ ОДНОНАПРАВЛЕННЫХ ВОЛОКОН С ВЫСОКОЙ ПРОЧНОСТЬЮ СОЕДИНЕНИЯ ВНАХЛЕСТКУ ПРИ СДВИГЕ И НИЗКИМ ЗНАЧЕНИЕМ ГЛУБИНЫ ОТПЕЧАТКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2615433C2 |

| АНТИФРИКЦИОННАЯ ПРОКЛАДКА ПОДПЯТНИКА И ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2014 |

|

RU2591952C1 |

Изобретение относится к области новых комбинированных материалов и касается многослойного комбинированного материала полимер-композита и способа его изготовления. Способ включает плазмохимическую обработку поверхности полимерного материала в области отрицательного свечения анормального тлеющего разряда низкотемпературной плазмы с температурой плазмообразующего газа не более 50°С при пониженном давлении, формирование на одной или обеих поверхностях полимерного материала слоя композиционного материала. В качестве полимерного слоя используют полиэтилен, полипропилен, фторопласт или поливинилхлорид. Композиционный материал формируют последовательной укладкой слоев стеклоткани, нанося на каждый слой стеклоткани связующую смолу, при этом плазмохимическую обработку поверхности полимерного материала проводят в течение 1 минуты при давлении 13 Па в области отрицательного свечения анормального тлеющего разряда низкотемпературной плазмы, смену плазмообразующего газа осуществляют с расходом 50 мл/мин, при этом плотность тока тлеющего анормального разряда равна 0,5 мА/см2, или плазмохимическую обработку поверхности полимерного материала проводят в течение 5 минут при давлении 13 Па в области отрицательного свечения анормального тлеющего разряда низкотемпературной плазмы, смену плазмообразующего газа осуществляют с расходом 10 мл/мин, при этом плотность тока тлеющего анормального разряда равна 0,1 мА/см2. Изобретение обеспечивает создание материала, обладающего повышенной механической прочностью, достаточной для работы в условиях высоких механических нагрузок, криогенных температур до -100°C и высоких температур от +120°C до +200°C, в соответствии с выбранными материалами полимерного и композитного слоев. 2 н. и 2 з.п. ф-лы, 2 ил., 2 табл.

1. Способ изготовления многослойного комбинированного материала полимер -композит, характеризующийся тем, что на первом этапе предварительно проводят плазмохимическую обработку поверхности полимерного материала в области отрицательного свечения анормального тлеющего разряда низкотемпературной плазмы с температурой плазмообразующего газа не более 50°С при пониженном давлении, затем формируют на одной или обеих поверхностях полимерного материала слой композиционного материала, при этом в качестве полимерного слоя в комбинированном материале использован полиэтилен, или полипропилен, или фторопласт, или поливинилхлорид, а композиционный материал формируют последовательной укладкой слоев стеклоткани, нанося на каждый слой стеклоткани связующую смолу, при этом плазмохимическую обработку поверхности полимерного материала проводят в течение 1 минуты при давлении 13 Па в области отрицательного свечения анормального тлеющего разряда низкотемпературной плазмы, смену плазмообразующего газа осуществляют с расходом 50 мл/мин, при этом плотность тока тлеющего анормального разряда равна 0,5 мА/см2, или плазмохимическую обработку поверхности полимерного материала проводят в течение 5 минут при давлении 13 Па в области отрицательного свечения анормального тлеющего разряда низкотемпературной плазмы, смену плазмообразующего газа осуществляют с расходом 10 мл/мин, при этом плотность тока тлеющего анормального разряда равна 0,1 мА/см2.

2. Многослойный комбинированный материал полимер-композит, изготовленный способом по п. 1, характеризующийся тем, что содержит, по меньшей мере, один слой полимерного материала с высокими адгезионными свойствами к полимерному связующему и слой композиционного материала, сформированного на одной или обеих поверхностях полимерного материала.

3. Материал по п. 2, характеризующийся тем, что в качестве полимерного связующего использована полиэфирная смола.

4. Материал по п. 2, характеризующийся тем, что в качестве полимерного материала использован полиэтилен, или полипропилен, или поливинилхлорид, или фторопласт.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОГО ИЗДЕЛИЯ ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД | 2010 |

|

RU2459996C2 |

| WO 1995035341 A1, 28.12.1995 | |||

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ СТЕКЛОВОЛОКНОНАПОЛНЕННОГО ПОЛИТЕТРАФТОРЭТИЛЕНА | 2010 |

|

RU2446198C1 |

| Приспособление для нанесения воска на поверхности | 1933 |

|

SU36872A1 |

Авторы

Даты

2017-10-03—Публикация

2016-02-09—Подача