Изобретение относится к области композиционных материалов, применяемых для изготовления высокопрочных конструкционных изделий, устойчивых к воздействию водной среды, и может быть использовано в различных областях техники, например в судостроении.

Более конкретно изобретение относится к способам обработки и подготовки стекловолокнистых материалов, содержащих замасливатель "парафиновая эмульсия", перед нанесением полимерного связующего. Подготовленный наполнитель может быть использован для получения препрегов и стеклопластиков на их основе.

Известно, что текстильные замасливатели, наиболее распространенным среди которых является замасливатель "парафиновая эмульсия" (ПЭ), проявляют свойства антиадгезивов, снижающих эксплуатационные характеристики композиционных материалов и, следовательно, подлежат удалению.

Известен целый ряд способов удаления замасливателя ПЭ с целью повышения адгезионной прочности стекловолокнистого наполнителя к полимерному связующему, среди которых наибольшее распространение нашли способы, включающие термическую обработку стекловолокнистого наполнителя, например, при 250-400°С (Г.А.Андриевская, Высокопрочные ориентированные стеклопластики. М: Наука, 1966 г., с.341) или при температуре 330-360°С в атмосфере кислорода (а.с. СССР №292907, кл. С 03 В 39/00, 1969 г.).

Известны способы удаления замасливателя ПЭ кипячением стекловолокнистого наполнителя в воде с последующей обработкой четыреххлористым углеродом в течение суток (а.с. СССР №767039, кл. С 03 С 25/06, 1980 г.) и расшлихтовки стеклянной ткани путем ее обработки хромовой смесью (а.с. СССР №167807, кл. С 03 С 25/00, 1965 г.).

Перечисленные способы не обеспечивают полного удаления замасливателя ПЭ со стекловолокнистого наполнителя, что не позволяет получать на его основе высокопрочные и водостойкие стеклопластики. Кроме того, эти способы удаления замасливателя энергоемки и сопровождаются вредными выбросами в атмосферу.

Практически полное удаление замасливателя ПЭ достигается путем длительной термической обработки при 400-450°С (Б.А.Киселев. Стеклопластики. М: Мосхимиздат, 1961 г., с.27). Недостатком этого способа является ухудшение качества волокна (уменьшение прочности, появление окраски). Кроме того, выгорание замасливателя связано с выделением продуктов сгорания, что ухудшает экологический показатель, а в случае полного удаления замасливателя происходит адсорбирование влаги волокном, что впоследствии сказывается на прочностных показателях композиционных материалов, так как ухудшает адгезию между связующим и наполнителем.

Известен способ удаления замасливателя ПЭ, применяемый при изготовлении электроизоляционных стеклопластиковых изделий, заключающийся в том, что стекловолокнистый ровинг перед пропиткой подвергают воздействию барьерного и/или факельного разрядов в воздухе (а.с. СССР №1807992, кл. С 03 С 25/00, 1993 г.). Этим способом достигается увеличение электрической прочности стеклопластика, но неизвестно влияние такой обработки на его другие показатели, а также неизвестно, возможно ли использовать такой способ для обработки стекловолокнистого наполнителя в виде ткани.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является способ подготовки стекловолокнистого наполнителя к нанесению полимерного связующего, заключающийся в том, что стекловолокнистый наполнитель, содержащий замасливатель "парафиновая эмульсия", подвергают окислению озонированным газом, например воздухом или кислородом, в течение 5-40 мин, расход газовой фазы 2-10 л/мин. После обработки стекловолокнистого наполнителя озонированным воздухом в течение 10 мин содержание замасливателя снижается с 1.3% до 1. 01% (а.с. СССР №491743, С 03 С 25/00, 1976 г.).

Под действием озона органические вещества замасливателя ПЭ окисляются до спиртов, альдегидов и кислот, что способствует повышению адгезии наполнителя к связующему, однако не достигается полного окисления замасливателя (за 20 мин обработки его содержание достигает 0.76%). Можно предположить, что большое остаточное содержание замасливателя будет препятствовать получению высококачественного стеклопластика. Способ сложен в оформлении технологического процесса и является взрывоопасным. В описании способа отсутствует характеристика стеклопластика или препрега, получаемых из обработанного наполнителя. Приведены только сравнительные результаты остаточного содержания замасливателя ПЭ для обработанного и необработанного озоном стекловолокнистого наполнителя в виде ленты без конкретных цифровых данных, характеризующих изменение прочностных показателей получаемого стеклопластика. Не приводятся также данные, подтверждающие образование спиртов, альдегидов и кислот при действии озона на наполнитель.

Задача изобретения состоит в создании такого способа подготовки стекловолокнистого наполнителя к нанесению связующего, который позволил бы использовать наиболее распространенные стекловолокнистые наполнители (около 80% всех стекловолокнистых наполнителей в Российской Федерации производят на замасливателе "парафиновая эмульсия") для получения высокопрочных и водостойких стеклопластиков. При этом не подвергать наполнитель экологически опасным техническим операциям, которые также являются экономически обременительными, а создать условия, при которых можно достичь увеличение адгезии стекловолокнистого наполнителя к полимерному связующему, что привело бы к повышению прочности и водостойкости соответствующих композиционных материалов. Задачей является также расширение арсенала средств, способствующих удалению замасливателя ПЭ.

Задача решается тем, что создан способ подготовки стекловолокнистого наполнителя к нанесению полимерного связующего, заключающийся в том, что стекловолокнистый наполнитель, содержащий замасливатель "парафиновая эмульсия", размещают в области катодного падения и подвергают воздействию тлеющего разряда переменного тока частотой 50 Гц, силой 50-100 мА, при продолжительности экспозиции от 30 до 90 сек, при давлении рабочего газа-воздуха 1-20 Па. В качестве стекловолокнистого наполнителя, в частности, можно использовать стеклоткань, или нетканый нитепрошивной материал, или стеклоленту. Подготовленный стекловолокнистый наполнитель предназначен для создания препрега, из которого в дальнейшем можно получать стеклопластик.

В отличие от известных способов, согласно заявляемому способу, стекловолокнистый наполнитель, содержащий замасливатель ПЭ, перед пропиткой полимерным связующим подвергают воздействию тлеющего разряда переменного тока частотой 50 Гц, силой 50-100 мА при продолжительности экспозиции от 30 до 90 сек, при давлении рабочего газа-воздуха 1-20 Па путем его помещения в области катодного падения.

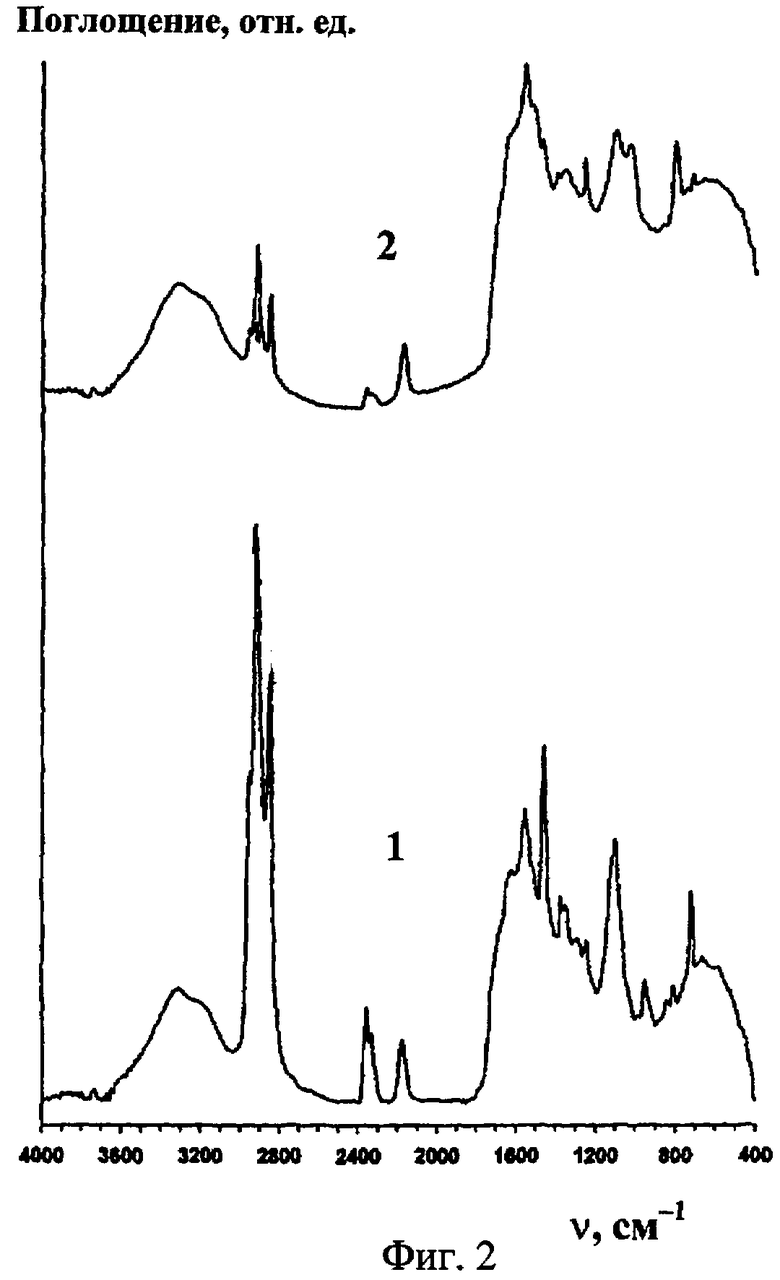

Под воздействием тлеющего разряда происходит ряд физико-химических превращений, в результате которых резко меняются поверхностные свойства стекловолокнистого наполнителя. На стекловолокнах наполнителя образуется пленка, отличающаяся развитой поверхностью и наличием активных функциональных ОН- и NH-групп. Об этом свидетельствуют результаты исследования замасливателя "парафиновая эмульсия", нанесенного на подложку и подвергнутого воздействию тлеющего разряда в условиях параметров процесса обработки по любому из приведенных примеров. На поверхности подложки образуется пленка, характеризующаяся развитой поверхностью (определяемой методом электронной микроскопии, см. фиг.1), имеющая полную поверхностную энергию не менее 70 мДж/м2, в том числе полярный и дисперсионный компоненты не менее 53 и 17 мДж/м2 соответственно, что свидетельствует о ее высоких контактных свойствах. Образующаяся пленка, в отличие от замасливателя "парафиновая эмульсия", не растворяется в дихлорэтане, что свидетельствует об отсутствии замасливателя в его первоначальном виде. Подтверждением этому является существенное уменьшение в ИК-спектрах пленки (фиг.2) интенсивности полос поглощения, отвечающих группам СН3- и СН2- (2960 и 2920 см-1). Эти группы, хотя и являются характерными для парафиновых углеводородов, уже входят в состав вновь образующейся пленки, т.е. "парафиновая эмульсия" не существует в ее первоначальном виде. Об образовании пленки свидетельствует также уширение полос поглощения, характерное для полимеров, синтезированных в плазме (Н.Ясуда. Полимеризация в плазме. М.: Мир, 1987). Одновременно с этим в пленке наблюдается наличие активных функциональных ОН- (3500 см-1) и NH- групп (3400 и 1650 см-1). Таким образом, на стекловолокнистом наполнителе вместо пленки замасливателя ПЭ образуется пленка иного химического состава с развитой поверхностью и новыми функциональными активными группами. Модифицированный таким образом стекловолокнистый наполнитель обеспечивает более прочную его связь с полимерным связующим.

Такое взаимодействие невозможно достичь в случае термообработки стекловолокнистого наполнителя или другими известными способами его подготовки, т.е. за счет новых, не описанных в источниках информации приемов, достигается новый технический результат, заключающийся в том, что заявляемый способ подготовки стекловолокнистого наполнителя, содержащего замасливатель "парафиновая эмульсия", позволяет повысить его адгезию к полимерному связующему и получать водостойкие и высокопрочные стеклопластики на основе наиболее дешевых и распространенных в отечественном производстве стекловолокнистых материалов. Способ прост в реализации и экологически чист.

Использовали стекловолокнистый наполнитель в виде стеклоткани ГОСТ 19170-2001 (марки приведены в табл. 1), или нетканого нитепрошивного материала НПУ-0.5-76 (ТУ 6-19-523-86), или стеклоленты ЛСБ-0.15×20 (ГОСТ 5937-81) (см. табл. 1).

Замасливатель "парафиновая эмульсия" имеет следующий состав:

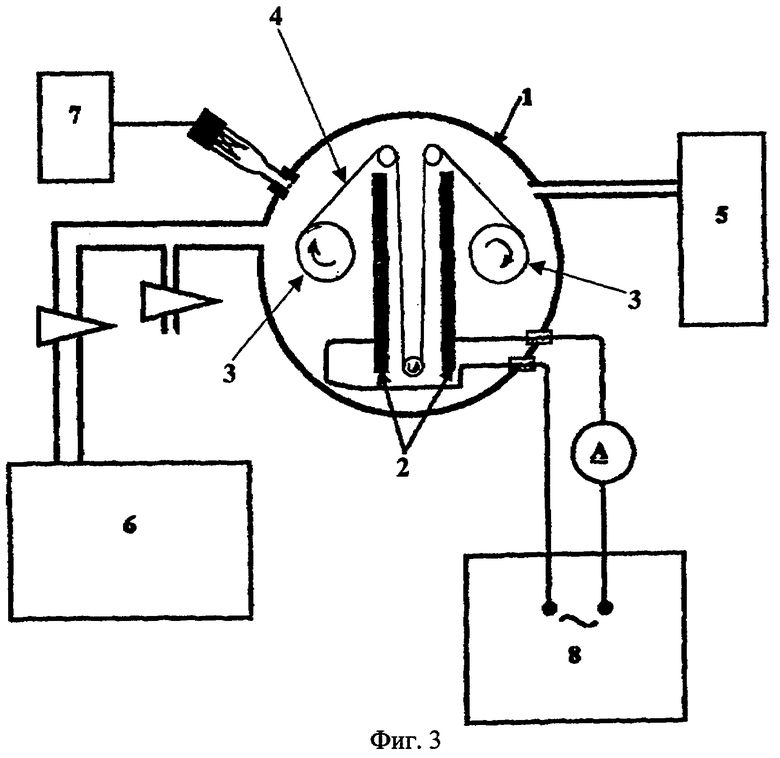

Обработку стекловолокнистого наполнителя в тлеющем разряде осуществляют следующим образом. В изображенную на фиг.3 камеру (1) между металлическими электродами (2), внешняя сторона которых имеет хорошую диэлектрическую изоляцию, с помощью системы перемотки (3) помещают обрабатываемый образец соответствующего стекловолокнистого наполнителя с парафиновым замасливателем (4). Используя систему вакуумирования (6), в камере создают вакуум, который измеряют с помощью измерительной системы (7), а затем через систему напуска (5) напускают рабочий газ (воздух) до рабочего давления. От блока питания разряда (8) подают на электроды напряжение и зажигают разряд с рабочей силой тока. По истечении необходимого для обработки времени подачу напряжения прекращают, разряд выключают, систему соединяют с атмосферой и вынимают обработанный образец стеклоткани.

Температурный режим отверждения при получении стеклопластика на основе обработанного стекловолокнистого наполнителя и соответствующего связующего (эпоксидного, или эпоксиуретанового, или полиэфирного), а также конкретные марки связующих приведены в примерах (см. табл.1).

Технология получения стеклопластика включает следующие операции:

1. Пропитка стекловолокнистого наполнителя ацетоновым раствором указанного связующего на вертикальной пропиточной машине;

2. Сушка пропитанного стекловолокнистого наполнителя (удаление растворителя) на этой же машине;

3. Раскрой пропитанного стекловолокнистого наполнителя (препрега) на заготовки и сбор заготовок;

4. Формование стеклопластика:

4.1. Методом компрессионного прессования по режиму для стеклоткани и нетканого нитепрошивного материала или

4.2. Методом намотки на металлическую оправу для стеклоленты.

Температуры отверждения связующего приведены в табл. 1.

Оценку физико-механических свойств стеклопластиков проводили по разрушающим напряжениям при изгибе (σи) (ГОСТ 4649-96) и при сдвиге (τсдв) (РТМ PC-743-86), измеренным на образцах в обычных условиях (в сухом состоянии) и после воздействия воды в течение 30 суток при температуре 20±2°С.

Падение прочности (в %) после воздействия воды принимали за показатель водостойкости (В, B1 - для σи, В2, - для τсдв).

На фиг.1 представлена микрофотография пленки, образующейся при обработке нанесенного на подложку замасливателя ПЭ в области катодного падения тлеющего разряда в условиях заявленных параметров по примерам согласно изобретению.

На фиг.2 представлены ИК-спектры: 1 - замасливателя ПЭ, нанесенного на подложку, 2 - замасливателя ПЭ, нанесенного на подложку, после обработки в области катодного падения тлеющего разряда в условиях заявленных параметров по примерам согласно изобретению.

На фиг.3 представлена схема установки для предварительной обработки стекловолокнистого наполнителя: 1 - вакуумная реакционная камера, 2 - металлические электроды, 3 - система перемотки, 4 - стекловолокнистый наполнитель в виде ткани, 5 - система напуска рабочего газа, 6 - система вакуумирования (магистрали, клапаны и вакуумный насос), 7 - система измерения вакуума (лампа ПМТ-2, вакууметр ВТ-2А), 8 - блок питания разряда.

Микрофотографии получали с помощью электронного микроскопа JSM-5300LV (Jeol).

ИК-спектры регистрировали с помощью FTIR-спектрофотометра Bruker Equinox 50S.

Поверхностную энергию рассчитывали по формуле Дюпре-Юнга на основании краевых углов смачивания, определенных для бидистиллята и глицерина гониометрическим способом (S. Wu. Polymer Interfaces and Adhesion. N.Y.: Marcel Dekker. 1982).

В таблице 1 приведены параметры процесса подготовки наполнителя - режимы обработки тлеющим разрядом, вид и марка стекловолокнистого наполнителя и вид и состав полимерного связующего, температуры отверждения для различных примеров согласно изобретению.

В таблице 2 приведены характеристики стеклопластиков, получаемых из подготовленных наполнителей для соответствующих примеров согласно изобретению и для сравнительных примеров, в которых стеклопластики изготавливали с использованием наполнителя без какой-либо подготовки (примеры 1а-9а), или термообработанного по известному способу.

Изобретение может быть проиллюстрировано следующими примерами

Пример 1

В вакуумную реакционную камеру (1) между металлическими электродами (2) с диэлектрической изоляцией с помощью системы перемотки (3) помещают образец стеклоткани (4) Т-11 (ГОСТ 19170-2001), пропитанный замасливателем "парафиновая эмульсия", таким образом, чтобы образец при зажигании тлеющего разряда находился в области катодного падения. С помощью системы вакуумирования (6) камеру вакуумируют, затем через систему напуска (5) подают рабочий газ (воздух) до давления 1 Па, которое измеряют с помощью система измерения вакуума (7). От блока питания разряда (8) на электроды подают напряжение и зажигают разряд с частотой тока 50 Гц и силой тока 100 мА. Продолжительность экспозиции в разряде составляет 90 сек. После обработки образца подачу напряжения прекращают, реакционную камеру соединяют с атмосферой и вынимают обработанный образец стеклоткани. Стеклопластик из обработанной таким образом стеклоткани и эпоксидного связующего на основе смолы ЭД-20 (ГОСТ 10587) получают по вышеуказанной технологии. Он обладает физико-механическими характеристиками, представленными в таблице 2.

Примеры 2-9

Подготовку стекловолокнистого наполнителя с замасливателем "парафиновая эмульсия" и получение стеклопластика осуществляют аналогично примеру 1. Условия проведения обработки тлеющим разрядом, марки стекловолокнистого наполнителя и вид связующего приведены в таблице 1. Стеклопластики получали по вышеуказанной технологии. Температуры отверждения приведены в таблице 1. Физико-механические характеристики стеклопластиков, полученных по примерам 2-9, приведены в таблице 2.

Сравнительные примеры 1а-9а

Стеклопластики из образцов стекловолокнистого наполнителя с замасливателем "парафиновая эмульсия" без обработки в тлеющем разряде получают в соответствии с вышеуказанной технологией по примерам 1-9. Вид связующего используют тот же, что и для соответствующих образцов по примерам 1-9 (обработанных разрядом), приведенным в табл. 1. Физико-механические характеристики стеклопластиков по сравнительным примерам представлены в таблице 2.

Данные таблицы 2 свидетельствуют том, что стеклопластики, полученные на основе подготовленного согласно заявленному способу стекловолокнистого наполнителя, обладают высокими прочностными показателями как в сухом состоянии, так и после длительного воздействия воды.

Таким образом, заявляемый способ позволяет использовать для получения высокопрочных и водостойких стеклопластиков стекловолокнистые наполнители, содержащие наиболее распространенный замасливатель "парафиновую эмульсию", без необходимости его удаления и нанесения специального аппрета для обеспечения высокой адгезии наполнителя к связующему. Способ прост в реализации и экологически чист.

Отвердитель ТЭАТ - 16 м.ч. ТУ 6-09-11-2119-93

110-150°С

Перекись метилэтилкетона (ПМЭК) - 6 м.ч. ТУ 6-05-219-86

Нафтенат кобальта (НК) - 3 м.ч. ТУ 6-09-1024-76

40-100°С

ДЭГ-1 - 35 м.ч.

Отвердитель-метафенилендиамин (МФДА) - 40 м.ч. ГОСТ 5826-68

90-130°С

Толуилендиизоцианата (продукт 102Т) - 30 м.ч.

Отвердитель - дихлордиаминобензиланилин (Д-304) - 42 м.ч. ТУ 6-14-7286-83

110-160°С

Отвердитель - диаминодифенилметан (ДАДФМ) - 32 м.ч.

ТУ 6-14-4151-80

100-140°С

Отвердитель ТЭАТ - 16 м.ч.

110-150°С

Перекись метилэтилкетона (ПМЭК) - 6 м.ч.

Нафтенат кобальта (НК) - 3 м.ч.

40-100°С

Отвердитель - дициандиамид (ДЦДА) - 45 м.ч. ТУ 6-09-3967-75

100-160°С

Отвердитель - диаминодифенилметан (ДАДФМ) - 32 м.ч

ТУ 6-14-4151-80

100-140°С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА | 2003 |

|

RU2270208C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ПАРАМЕТРОВ СТЕКЛОПЛАСТИКА | 2015 |

|

RU2592578C1 |

| ЛЕГКИЙ ВЫСОКОПРОЧНЫЙ ВОДОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2618882C2 |

| ВЫСОКОПРОЧНЫЙ ВОДОСТОЙКИЙ ОРГАНОКОМПОЗИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2604621C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2516526C2 |

| Способ получения препрегов для высокопрочных композитов | 2022 |

|

RU2788749C1 |

| Препрег | 1977 |

|

SU642330A1 |

| Стеклопластик | 1981 |

|

SU975749A1 |

| Препрег | 1980 |

|

SU887595A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГА (ВАРИАНТЫ), СВЯЗУЮЩЕЕ ДЛЯ ПРЕПРЕГА (ВАРИАНТЫ), ПРЕПРЕГ И ИЗДЕЛИЕ | 2009 |

|

RU2420547C2 |

Изобретение относится к способу подготовки стекловолокнистого наполнителя, предназначенного для создания препрега. Препрег предназначен для получения стеклопластика, который используют для изготовления высокопрочных конструкционных изделий, устойчивых к воздействию водной среды, которые могут быть использованы в судостроении. Способ подготовки стекловолокнистого наполнителя к нанесению полимерного связующего заключается в том, что стекловолокнистый наполнитель, содержащий замасливатель "парафиновая эмульсия", размещают в области катодного падения и обрабатывают тлеющим разрядом переменного тока частотой 50 Гц, силой 50-100 мА. Продолжительность экспозиции составляет от 30 до 90 сек, давление рабочего газа-воздуха составляет от 1 до 20 Па. Изобретение позволяет получать из препрега высококачественные и водостойкие стеклопластики, не подвергая наполнитель экологически опасным техническим операциям, которые являются экономически обременительными, а также создать условия, при которых возможно достичь увеличение адгезии стекловолокнистого наполнителя к полимерному связующему, что привело бы к повышению прочности и водостойкости соответствующих композиционных материалов. 2 з.п.ф-лы, 2 табл., 3 ил.

| SU 491743 А, 15.11.1975 | |||

| Способ изготовления электроизоляционных стеклопластиковых изделий | 1991 |

|

SU1807992A3 |

| Способ удаления парафинового замасливателя со стекловолокна | 1978 |

|

SU767039A1 |

| БАБАД-ЗАХРЯПИН А.А., КУЗНЕЦОВ Г.Д | |||

| ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА В ТЛЕЮЩЕМ РАЗРЯДЕ | |||

| М.: АТОМИЗДАТ, 1975, с.76 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2073743C1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2006-02-20—Публикация

2003-12-30—Подача