Изобретение относится к получению пористых керамических матриц на основе стабилизированного оксида циркония, которые могут быть использованы для изготовления металл-керамических электродов для электрохимических устройств, таких как топливные элементы, электролизеры, кислородные концентраторы и др., путем импрегнирования в пористую керамическую матрицу соединений металла.

Известен состав шликера для получения пористой керамики на основе диоксида циркония, стабилизированного иттрием (ZrO2 + 8 мол. % Y2O3, далее YSZ), методом литья на ленту (Н. Kim, С. da Rosa, М. Boaro, J.М. Vohs & R.J. Gorte. Fabrication of Highly Porous Yttria Stabilized Zirconia by Acid Leaching Nickel from a Nickel-Yttria-Stabilized Zirconia Cermet/Journal of the American Ceramic Society. 2002. V. 85 (6). P. 1473-1476) [1]. В состав шликера, используемого в данном способе, входит порошок YSZ в количестве 10 г, акриловые эмульсии на водной основе В-1000 и В-1014, 4.8 и 2.4 мл соответственно, в качестве связующего компонента 0.9 мл диспергатора D-3021, а также графит в виде порошка со средним размером частиц 44 мкм, 2 г, в качестве порообразователя. Порообразователь составлял 20% массы YSZ. Время приготовления шликера в статье не указано. Отлитые пластины спекали при температуре 1527°С. Толщина спеченных пластин составила 400 мкм, пористость 33%.

Недостатками данного состава шликера является небольшая пористость спеченной керамики и длительная сушка (время сушки не указано, однако для водных шликеров сушка является продолжительной стадией). Для ряда практических целей требуется более пористая керамика, например, для изготовления термоизоляционных покрытий или металл-керамических электродов.

Для увеличения пористости керамики авторы работы [1] дополнительно вводили в шликер порошок оксида никеля, который после спекания удаляли из керамической матрицы путем выщелачивания азотной кислотой. Это позволило увеличить пористость керамики до 69% при соотношении оксида никеля и керамического порошка в шликере 50:50. Однако, введение в шликер оксида никеля, а затем отмывание его из спеченных образцов увеличивает число технологических операций и отрицательно влияет на производительность.

Известен состав шликера на водной основе с большим содержанием графита в качестве порообразователя для получения пористых пластин YSZ методом литья на ленту (М. Boaro, J. М. Vohs, R.J. Gorte. Synthesis of Highly Porous Yttria-Stabilized Zirconia by Tape-Casting Methods/Journal of the American Ceramic Society. 2003. V. 86 (3). P. 395-400) [2]. Шликер содержит 18.2 г порошка YSZ (TZ-8T), дистиллированную воду (30 г) в качестве растворителя, высокомолекулярные полимеры на водной основе В-1000 (5.73 г) и НА-12 (3.85 г) - в качестве связующего компонента, Duramax 3005 - в качестве диспергатора (1.27 г) и порошок графита со средним размером частиц 44 мкм (10.5 г) в качестве порообразователя. Отношение масс керамического порошка и графита составляло ~ 1.7. Шликер готовили путем смешивания порошков YSZ с порообразователем и диспергатором в дистиллированной воде в течение 1 дня, затем добавляли связующий компонент с последующим дополнительным перемешиванием в течение 9-12 часов. Время перемешивания было выбрано таким образом, чтобы обеспечить однородность шликера. Шликер отливали вручную на майларовую пленку, сушили, разрезали на пластины требуемых размеров с учетом усадки при спекании и спекали при температуре 1550°С в течение 4 часов. Толщина керамики составила 600 мкм, пористость 54.8%.

Недостатком данного состава шликера является большая продолжительность стадий подготовки гомогенного шликера и сушки отлитых лент из-за медленного испарения воды, что приводит к снижению производительности.

Известен также состав шликера для получения пористой керамики YSZ, содержащий кукурузный крахмал в качестве порообразователя (М.Р. Albano, L.A. Genova, L.В. Garrido, K. Plucknett. Processing of porous yttria-stabilized zirconia by tape-casting/ Ceramics International. 2008. 34. P. 1983-1988) [3]. Шликер содержит 5.16 г порошка YSZ, 3 г эмульсии акрилового латекса Duramax В-1000 в качестве связующего, 0.3 г сухого порошка коммерческого раствора полиакрилата аммония Duramax D-3500 в качестве диспегатора и 2.54 г кукурузного крахмала в качестве порообразователя.

Шликер готовили путем ультразвуковой деагломерации порошка YSZ и кукурузного крахмала в деионизированной воде с добавлением полиакрилата аммония, затем вводили латекс с последующим перемешиванием. Значение рН суспензии доводили до 9,0 с помощью аммиака. Шликер отливали вручную на майларовую пленку. Отлитые ленты сушили на воздухе при комнатной температуре, затем медленно нагревали (18°С/мин) до 1000°С для выжигания органических добавок. Далее спекали при температуре 1500°С в течение 2 часов. Пористость керамических образцов составила 44.7%. Недостаток данного метода - длительность сушки отлитых лент из-за медленного испарения воды.

Наиболее близким к заявляемому является состав шликера для получения пористой керамики YSZ, включающий 36 мас. % порошка YSZ, 12.1 мас. % этанола (Merck) и 18.2 мас. % толуола в качестве растворителя, 7.2 мас. % поливинилбутираля В79 в качестве связующего, 7.2 мас. % бутилбензилфталата S-160 в качестве пластификатора, 1.2 мас. % рыбьего жира в качестве диспергатора и графит, 19.5 мас. %, в качестве порообразователя (Palakkathodi Kammampata S. Porous Yttria-Stabilized Zirconia Microstructures for SOFC Anode Fabrication. Calgary: University of Calgary, AB; 2014. 138 p.) [4]. Отношение масс керамического порошка и графита составляло ~ 1.85; размер частиц графитового порошка от 1 до 15 мкм.

Сначала диспергатор (рыбий жир) тщательно перемешивали с растворителями (этанолом и толуолом) с последующим добавлением порошков YSZ и графита, затем смесь измельчали в шаровой мельнице в течение 8 часов с использованием циркониевых шаров диаметром 6 мм. Далее к суспензии добавляли связующее (поливинилбутираль) и пластификатор (бутилбензилфталат), и перемешивали в шаровой мельнице в течение 16 часов. Полученный шликер дегазировали в течение 10 минут под вакуумом и отливали вручную на майларовую пленку с использованием ракельного ножа (Richard Misler Inc.). Толщина сырых пластин составила 130-150 мкм. Сырые пластины ламинировали для набора толщины, необходимой для получения спеченной керамики толщиной 500 мкм. Ламинированные образцы сначала отжигали при температуре 1150°С, затем спекали при 1350°С в течение 2 часов. Пористость керамики составила 52%.

К недостаткам данного шликера относится токсичность входящего в его состав бутилбензилфталата (сложный эфир ортофталевой кислоты и н-бутилового спирта). Эфиры о-фталевой кислоты по воздействию на организм относятся ко 2-му классу опасности по ГОСТ 12.1.007-76. В условиях длительного поступления в организм фталаты способны вызывать хроническую интоксикацию, негативно воздействуют на репродуктивную функцию (И.Е. Шкаева, С.А. Солнцева, О.С.Никулина, А.И. Николаев, С.А. Дулов, А.В. Земляной / Токсичность и опасность фталатов. Токсикологический вестник. 2019. №6 (159). С. 3-9) [5], имеют особенность накапливаться в тканях человеческого тела, что может отразиться на работе эндокринной системы (Steinman D., Epstein S.S. The Safe Shopper's Bible: A Consumer's Guide to Nontoxic Household Products, Cosmetics, and Food. USA: Wiley; 1995. 445 p.) [6].

Другим недостатком данного способа является низкая производительность, связанная с длительностью приготовления шликера. Смешивание керамического порошка, растворителя и диспергатора проводится в течение 8 часов, а после введения в смесь связующего и пластификатора - 16 часов.

Задачей изобретения является повышение производительности процесса изготовления и снижение токсичности шликера для литья керамических матриц.

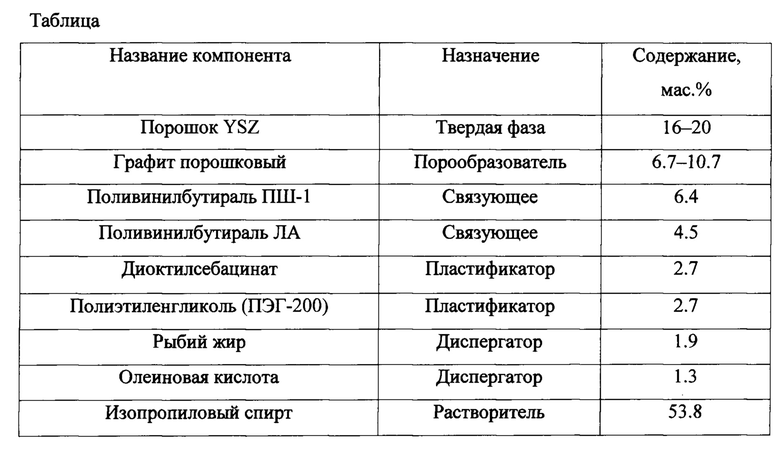

Для этого предложен состав шликера, который, как и прототип, содержит порошок допированного иттрием диоксида циркония, растворитель, рыбий жир - в качестве диспергатора, поливинилбутираль - в качестве связующего, пластификатор, графит - в качестве порообразователя. Новый состав шликера отличается тем, что содержит порошок допированного иттрием диоксида циркония с размером частиц 10-44 мкм, графит порошковый с размером частиц до 44 мкм, с суммарной массовой долей керамического и графитового порошков 26.7 мас. %, рыбий жир и олеиновую кислоту в качестве диспергатора, смесь поливинилбутираля ПШ-1 и поливинилбутираля ЛА в качестве связующего, смесь полиэтиленгликоля ПЭГ-200 и диоктилсебацината в качестве пластификатора, изопропиловый спирт в качестве растворителя при следующем соотношении компонентов, мас. %:

Порошок YSZ с размером частиц 10-44 мкм - 16-20

Графит порошковый с размером частиц до 44 мкм - 6.7-10.7

Рыбий жир - 1.9

Олеиновая кислота - 1.3

Поливинилбутираль ПШ-1 - 6.4

Поливинилбутираль ЛА - 4.5

Полиэтиленгликоль ПЭГ-200 - 2.7

Диоктилсебацинат - 2.7

Изопропиловый спирт - 53.8

В отличие от прототипа, который в качестве растворителя содержит смесь 12.1 мас. % этилового спирта и 18.2 мас. % метилэтилкетона, предложенный состав шликера содержит 53.8 мас. % изопропилового спирта, который без дополнительных компонентов обеспечивает гомогенизацию шликера в процессе перемешивания в планетарной мельнице.

Смесь рыбьего жира и олеиновой кислоты в качестве диспергатора облегчает отделение сырой керамической ленты от лавсановой пленки, а также препятствует агрегации частиц порошка в шликере.

Смесь поливинилбутираля ПШ-1 и поливинилбутираля ЛА в качестве связующего позволяет получить пластичную и прочную сырую керамическую ленту.

Смесь полиэтиленгликоля ПЭГ-200 и диоктилсебацината в качестве пластификатора улучшает пластичность керамической ленты, притом, что диоктилсебацинат имеет 3 класс опасности и его использование более безопасно по сравнению с бензилбутилфталатом.

Графит в качестве порообразователя при высоких температурах сгорает с выделением СО2, что обеспечивает формирование пористой структуры при спекании керамики; содержание в шликере графитового порошка с размером частиц до 44 мкм в количестве от 6.7 до 10.7% позволяет получать высокопористую керамику.

В отличие от прототипа, характеризующегося длительностью процесса приготовления, процесс изготовления заявленного шликера включает 45 минут перемешивания компонентов и 10 минут дегазации.

Новый технический результат, достигаемый изобретением, заключается в сокращении времени приготовления шликера, увеличении пористости полученной из него керамики, а также в исключении из его состава высокотоксичного бутилбензилфталата.

Изобретение иллюстрируется микрофотографией поперечного сечения керамики YSZ с пористостью 65%, полученной из шликера, содержащего 10.7 мас. %. графита, а также таблицей, в которой приведены компоненты состава, их назначение и содержание в мас. %.

Для получения пористой керамики использовали шликер, полученный из компонентов, приведенных в таблице.

Порошок YSZ (92 мол. % ZrO2+8 мол. % Y2O3) получали из водных растворов нитратов солей. С помощью вибрационного рассева отделяли фракцию с размером частиц 10-44 мкм. Мелкую фракцию (до 10 мкм) исключали, поскольку она способствует более плотной упаковке частиц керамического порошка и, соответственно, снижению пористости.

Кроме порошка YSZ использовали следующие компоненты:

Графит порошковый особой чистоты марки ОСЧ 8-4 ГОСТ 23463-79 с размером частиц до 44 мкм

Рыбий жир по ГОСТ 1304-76

Олеиновая кислота по ТУ 2634-144-44493179-11

Поливинилбутираль ПШ-1 по ГОСТ 9439-85

Поливинилбутираль ЛА по ГОСТ 9439-85

Полиэтиленгликоль ПЭГ-200 по ТУ 2483-167-05757587-2000 с изм. 1

Диоктилсебацинат по ГОСТ 8728-88 с изм. 1

Изопропиловый спирт по ТУ 2632-181-44493179-2014

Из графитового порошка выделяли фракцию с размером частиц до 44 мкм с помощью вибрационного рассева. Использование для приготовления шликера керамического и графитового порошков с близким размером частиц способствует их более гомогенному распределению в объеме шликера и повышению качества керамических лент. Все компоненты, указанные в таблице, помещают в барабан планетарной мельницы (Retsch РМ 100) вместе с шарами из диоксида циркония и перемешивают в течение 45 минут со скоростью 400 об./мин.

После перемешивания шликер отделяют от мелющих шаров и помещают в вакуумный смеситель (Twister Evolution, Germany) на 10 минут для дегазации. Затем шликер отливают на лавсановую ленту с использованием установки для литья керамической пленки ЭКОН-УЛКП (Обнинск, Россия) при температуре стола 35°С. Керамические пленки разрезают, отделяют от ленты, ламинируют до набора нужной толщины и спекают при температуре 1400°С в течение 3 часов. При варьировании содержания графита в шликере от 6.7 до 10.7 мас. % пористость спеченной керамики возрастает от 50% до 65%.

Микрофотография поперечного сечения спеченной керамики получена с помощью сканирующего электронного микроскопа (СЭМ). Толщина керамической матрицы составляет около 700 мкм, пористость 65% при содержании графита в шликере 10.7 мас. %).

Таким образом, предложенный состав шликера для получения пористой керамики на основе диоксида циркония отличается меньшей токсичностью за счет замены пластификатора бутилбензилфталата на смесь полиэтиленгликоля и диоктилсебацината, меньшей длительностью процесса его приготовления и, кроме того, позволяет получать более пористую керамику.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав шликера для получения керамического электролита | 2023 |

|

RU2817987C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ЭЛЕКТРОЛИТА НА ОСНОВЕ СТАБИЛИЗИРОВАННОГО ДИОКСИДА ЦИРКОНИЯ | 2014 |

|

RU2592936C2 |

| Способ получения структур для твердооксидных электрохимических устройств | 2021 |

|

RU2779042C1 |

| Шликер для изготовления керамической пленки | 2022 |

|

RU2830425C2 |

| ТРУБЧАТЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА С ТОНКОСЛОЙНЫМ ТВЕРДООКСИДНЫМ ЭЛЕКТРОЛИТОМ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2625460C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ С НИЗКОЙ ТЕМПЕРАТУРОЙ СПЕКАНИЯ НА ОСНОВЕ КУБИЧЕСКОГО ДИОКСИДА ЦИРКОНИЯ | 2014 |

|

RU2570694C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОПЛОТНОЙ КЕРАМИКИ ДЛЯ ЭЛЕМЕНТОВ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2012 |

|

RU2522492C2 |

| Способ изготовления двухслойной анодной подложки с тонкопленочным электролитом для твердооксидного топливного элемента | 2020 |

|

RU2735327C1 |

| ВЫСОКОТЕМПЕРАТУРНОЕ ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО СО СТРУКТУРОЙ С ВЗАИМОСЦЕПЛЕНИЕМ | 2008 |

|

RU2480864C9 |

| УСТОЙЧИВАЯ СУСПЕНЗИЯ ИЗОПРОПАНОЛЬНОГО ШЛИКЕРА НА ПОЛИВИНИЛБУТИРАЛЬНОЙ СВЯЗКЕ ИЗ НАНОПОРОШКА С ДОБАВЛЕНИЕМ ДИСПЕРСАНТА (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2414776C1 |

Изобретение относится к получению пористых керамических матриц на основе стабилизированного оксида циркония, которые могут быть использованы для изготовления металл-керамических электродов для электрохимических устройств, таких как топливные элементы, электролизеры, кислородные концентраторы и др. Состав шликера содержит порошок допированного иттрием диоксида циркония с размером частиц 10-44 мкм, графит порошковый с размером частиц до 44 мкм, с суммарной массовой долей керамического и графитового порошков 26.7 мас.%, рыбий жир и олеиновую кислоту в качестве диспергатора, смесь поливинилбутираля ПШ-1 и поливинилбутираля ЛА в качестве связующего, смесь полиэтиленгликоля ПЭГ-200 и диоктилсебацината в качестве пластификатора, изопропиловый спирт в качестве растворителя при следующем соотношении компонентов, мас.%: порошок YSZ 16-20, графит порошковый 6.7-10.7, рыбий жир 1.9, олеиновая кислота 1.3, поливинилбутираль ПШ-1 6.4, поливинилбутираль ЛА 4.5, полиэтиленгликоль ПЭГ-200 2.7, диоктилсебацинат 2.7, изопропиловый спирт 53.8. Изобретение позволяет сократить время приготовления шликера, увеличить пористость полученной из него керамики, а также исключить из его состава высокотоксичный бутилбензилфталат. 1 табл.

Состав шликера для получения пористой керамики, содержащий порошок допированного иттрием диоксида циркония, растворитель, рыбий жир - в качестве диспергатора, поливинилбутираль - в качестве связующего, пластификатор, графит - в качестве порообразователя, отличающийся тем, что состав содержит порошок допированного иттрием диоксида циркония (YSZ) с размером частиц 10-44 мкм, графит порошковый с размером частиц до 44 мкм, с суммарной массовой долей керамического и графитового порошков 26.7 мас.%, рыбий жир и олеиновую кислоту в качестве диспергатора, смесь поливинилбутираля ПШ-1 и поливинилбутираля ЛА в качестве связующего, смесь полиэтиленгликоля ПЭГ-200 и диоктилсебацината в качестве пластификатора, изопропиловый спирт в качестве растворителя при следующем соотношении компонентов, мас.%:

| PALAKKATHODI KAMMAMPATA S | |||

| "Porous Yttria-Stabilized Zirconia Microstructures for SOFC Anode Fabrication", Calgary, University of Calgary, 2014, p.51 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ЭЛЕКТРОЛИТА НА ОСНОВЕ СТАБИЛИЗИРОВАННОГО ДИОКСИДА ЦИРКОНИЯ | 2014 |

|

RU2592936C2 |

| KR 101351221 B1, 14.01.2014 | |||

| US 5968673 A1, 19.10.1999 | |||

| US 7569304 B2, 04.08.2009. | |||

Авторы

Даты

2023-01-19—Публикация

2021-12-28—Подача