1

Изобретение относится к литью заготовок с последующей обработкой их давлением.

Целью изобретения является повышение качества изделий.

Это достигается тем, что обработка металла давлением осуществляется в момент, когда усилия деформации минимальны, что определяется по скорости прохождения ультразвуковых волн через металл. В способе используется физический эффект изменения скорости распространения ультразвука в зависимости от плотности вещества, которая, в свою очередь, зависит от его температуры. При охлаждении жидкого металла постепенно жидкая фаза заменяется твердой., начинается формирование кристаллической структуры, плотность материала возрастает, скорость прохождения ультразвуковых волн увеличивается.

Наиболее благоприятным периодом для плас гической деформации заготовки является период, когда скорость прохождения ультразвуковых волн составляет 0,85-0,95 скорости распространения этих волн в данном материале при комнатной температуре Для скоростей, меньших 0,85 скорост при комнатной температуре, твердой фазы еще недостаточно и, вследствие этого, невозможно получить изделие заданной формы. Для скоростей, больших 0,95 скорости при комнатной температуре, материал близок к полному затвердеванию, что ведет к образованию литейных дефектов, снижению качества изделий.

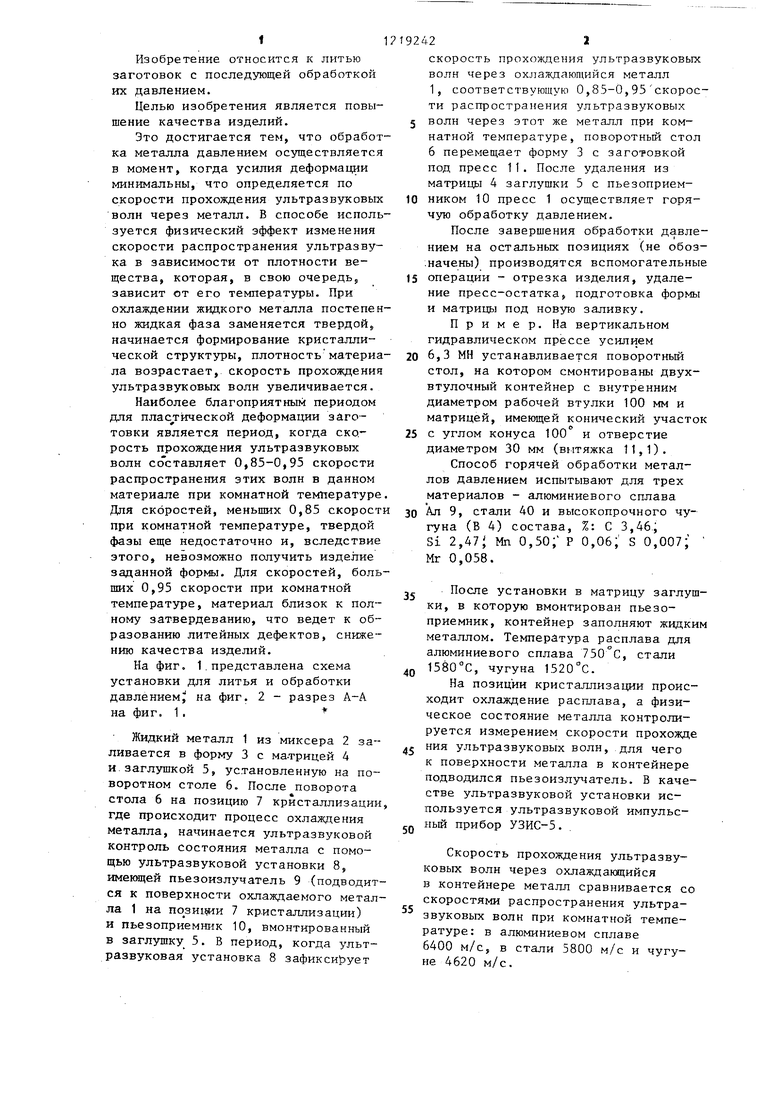

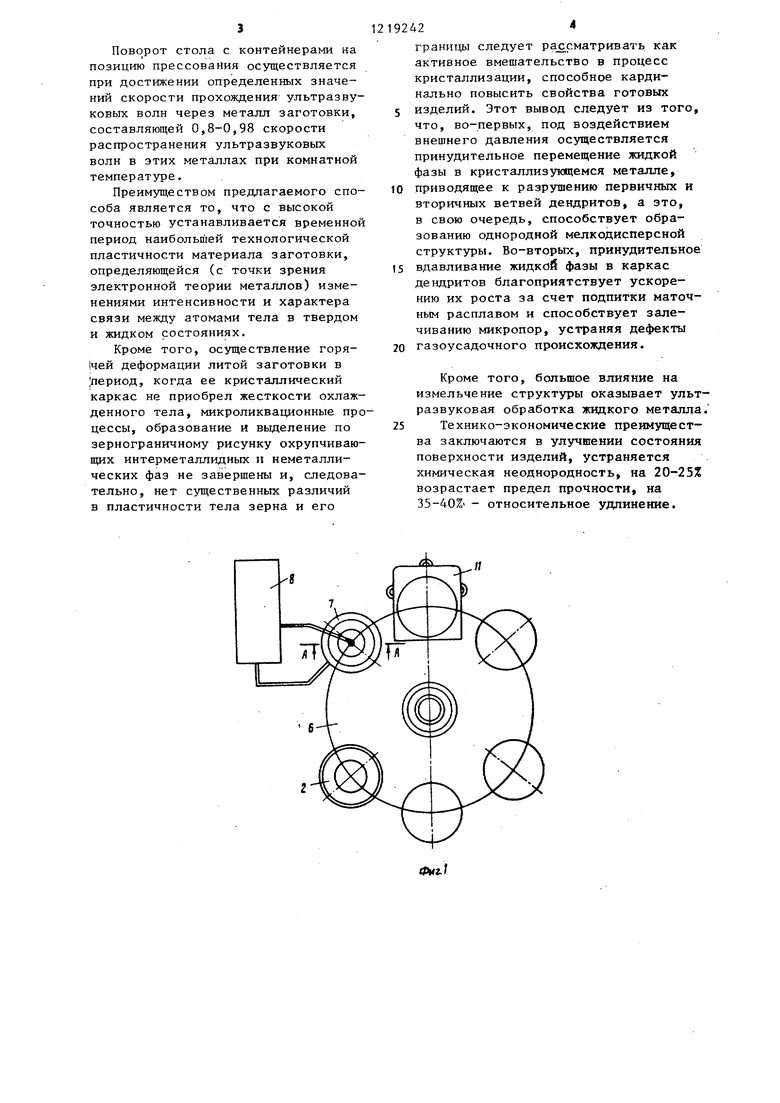

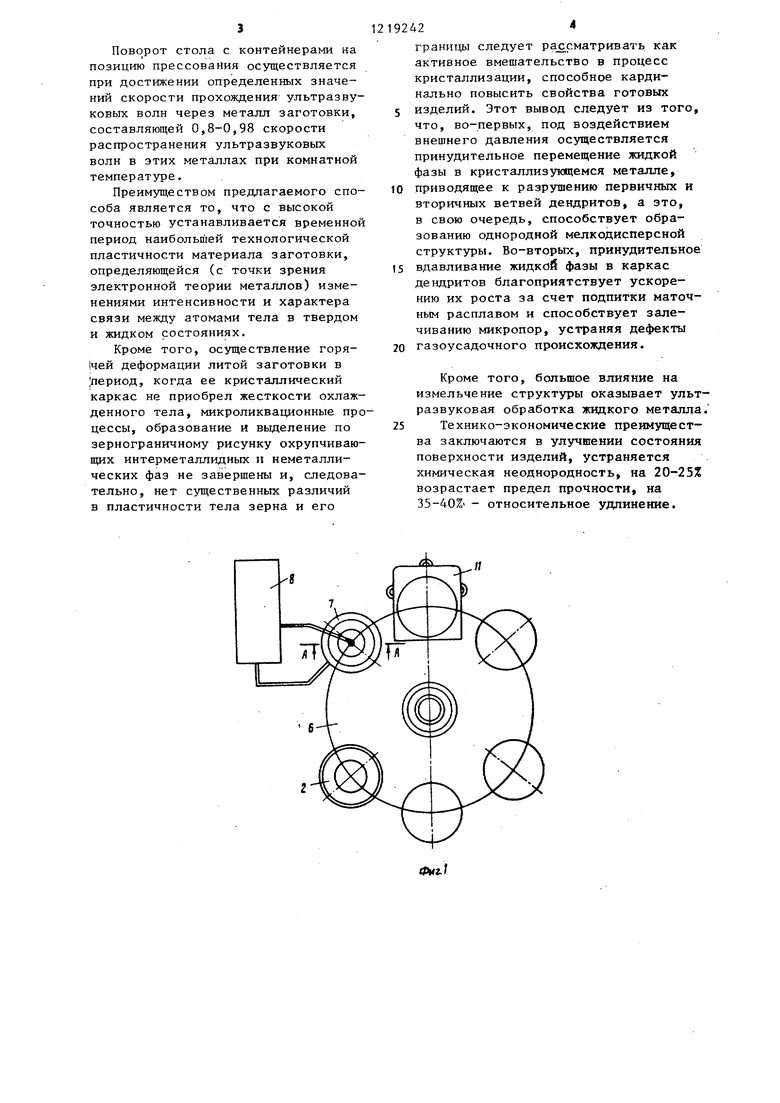

На фиг. 1.представлена схема установки для литья и обработки давлением на фиг. 2 - разрез А-А на фиг, 1.

Жидкий металл 1 из миксера 2 заливается в форму 3 с матрицей 4 и заглушкой 5, установленную на поворотном столе 6. После поворота стола 6 на позицию 7 кристаллизации где происходит процесс охлаждения металла, начинается ультразвуковой контроль состояния металла с помощью ультразвуковой установки 8, имекнцей пьезоизлучатель 9 (подводится к поверхности охлаждаемого металла 1 на 7 кристаллизации) и пьезоприемник 10, вмонтированный в заглушку 5. В период, когда ультразвуковая установка 8 зафикси ует

2422

скорость прохождения ультразвуковых волн через охлаждающийся металл 1, соответствующую 0,85-0,95 скорости распространения ультразвуковых 5 волн через этот же металл при комнатной температуре, поворотный стол 6 перемещает форму 3 с заготовкой под пресс 11. После удаления из матрицы 4 заглушки 5 с пьезоприем10 НИКОМ 10 пресс 1 осуществляет горячую обработку давлением.

После завершения обработки давлением на остальных позициях (не обоз- .начены) производятся вспомогательные

15 операции - отрезка изделия, удаление пресс-остатка, подготовка формы и матрицы под новую заливку.

Пример. На вертикальном гидравлическом прессе усилием

20 6,3 МН устанавливается поворотный стол, на котором смонтированы двух- втулочный контейнер с внутренним диаметром рабочей втулки 100 мм и матрицей, имеющей конический участок

25 с углом конуса 100° и отверстие диаметром 30 мм (вытяжка 11,1).

Способ горячей обработки металлов давлением испытывают для трех материалов - алюминиевого сплава

30 Ал 9, стали 40 и высокопрочного чугуна (В 4) состава, %: С 3,46; Si 2,47 Мп 0,50; Р 0,06; S 0,007; Mr 0,058.

После установки в матрицу заглушки, в которую вмонтирован пьезоприемник, контейнер заполняют жидким металлом. Температура расплава для алюминиевого сплава 750°С, стали

1580°С, чугуна 1520°С.

На позиции кристаллизации происходит охлаждение расплава, а физическое состояние металла контролируется измерением скорости прохожде

ния ультразвуковых волн, для чего к поверхности металла в контейнере подводился пьезоизлучатель. В качестве ультразвуковой установки используется ультразвуковой импульс

ный прибор УЗИС-5.

Скорость прохождения ультразвуковых волн через охлаждающийся в контейнере металл сравнивается со скоростями распространения ультразвуковых волн при комнатной температуре: в алюминиевом сплаве 6400 м/с, в стали 5800 м/с и чугуне 4620 м/с.

Поворот стола с контейнерами на позицию прессования осуществляется при достижении определенных значений скорости прохождения ультразвуковых волн через металл заготовки, составляющей 0,8-0,98 скорости распространения ультразвуковых волн в этих металлах при комнатной температуре.

Преимуществом предлагаемого способа является то, что с высокой точностью устанавливается временной период наибольшей технологической пластичности материала заготовки, определяющейся (с точки зрения электронной теории металлов) изменениями интенсивности и характера связи между атомами тела в твердом и жидком состояниях.

Кроме того, осуществление горя- чей деформации литой заготовки в период, когда ее кристаллический каркас не приобрел жесткости охлажденного тела, микроликвационные процессы, образование и вьщеление по зернограничному рисунку охрупчиваю- щих интерметаллидных и неметаллических фаз не завершены и, следовательно, нет существенных различий в пластичности тела зерна и его

19242«

границы следует рассматривать как активное вмешательство в процесс кристаллизации, способное кардинально повысить свойства готовых

5 изделий. Этот вывод следует из того, что, во-первых, под воздействием внешнего давления осуществляется принудительное перемещение жидкой фазы в кристаллизующемся металле,

10 приводящее к разрушению первичных и вторичных ветвей дендритов, а это, в свою очередь, способствует образованию однородной мелкодисперсной структуры. Во-вторых, принудительное

ts вдавливание жидкс5Й фазы в каркас дендритов благоприятствует ускорению их роста за счет подпитки маточным расплавом и способствует залечиванию микропор, устраняя дефекты газоусадочного происхождения.

20

Кроме того, большое влияние на измельчение структуры оказывает ультразвуковая обработка жидкого металла.

Технико-экономические преимущества заключаются в улучшении состояния поверхности изделий, устраняется химическая неоднородность, на 20-25% возрастает предел прочности, на 35-40% - относительное удлинение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ЖИДКОЙ ШТАМПОВКИ И ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2002 |

|

RU2233728C1 |

| Способ определения параметров деформации при обработке металлов давлением | 1980 |

|

SU890062A1 |

| Способ изготовления двухслойной заготовки металл-дисперсно-упрочненный материал | 1981 |

|

SU990415A1 |

| Способ получения изделий из чугуна | 1981 |

|

SU988398A1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

| Способ получения изделий типа тонкостенных стаканов | 1981 |

|

SU996048A1 |

| Способ обработки кристаллизующегося сплава ультразвуком | 1981 |

|

SU971572A1 |

| Способ изготовления концевого режущего инструмента | 1981 |

|

SU946713A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| Устройство для гидропрессования с противодавлением | 1982 |

|

SU1049153A1 |

(риг. 2

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НЕПОСРЕДСТВЕННО ИЗ ЖИДКОГО МЕТАЛЛА | 1943 |

|

SU80650A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Батьппев А.И | |||

| Штамповка жидкого металла | |||

| М.: Машиностроение, 1979, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

Авторы

Даты

1986-03-23—Публикация

1984-10-31—Подача