Предлагаемое изобретение относится к машиностроению и может быть применено при механизированной и автоматической сварке и наплавке металлических деталей под водой.

Известен способ сварки открытой дугой (см. Ветер В.В. Способ сварки открытой дугой. Авторское свидетельство №1692783, МКИ B23К 9/14 от 23.11.91 г.), при котором в дугу вводят оксиды кальция совместно с фторопластом. Данный способ позволяет увеличить ударную вязкость и пластичность сварного шва за счет удаления азота, водорода и кислорода из сварочной ванны. Однако известный способ обладает применимостью только при сварке открытой дугой в воздушной атмосфере и не может применяться для подводной сварки мокрым способом в водной среде.

Известен активирующий материал для сварки и наплавки (см. Паршин С.Г., Паршин С.С. Активирующий материал для сварки и наплавки. Патент РФ №2226144 от 08.07.2002 г.), состоящий из металлического сердечника с покрытием. Покрытие состоит из смеси активирующего флюса и политетрафторэтилена. Применение активирующего материала позволяет улучшить качество сварных соединений за счет дегазации сварочной ванны и удаления оксидов. Однако указанный материал предназначен для применения при дуговой сварке в среде защитного газа и также не может применяться для подводной сварки мокрым способом в водной среде.

Известна порошковая проволока для дуговой сварки в защитном газе (см. Такаути Хидеаки, Хидака Такеси, Суенага Казуюки и др. Порошковая проволока для дуговой сварки в защитном газе. Патент РФ №2336983 от 27.09.2006 г. Опубликовано 27.10.2008 г.), которая состоит из стальной оболочки с флюсом. Флюс состоит из смеси диоксида титана, фторида щелочного металла и политетрафторэтилена. Указанная проволока позволяет улучшить качество сварных соединений за счет уменьшения содержания остаточного водорода. Однако, указанная проволока предназначена для применения при дуговой сварке в среде защитного газа и также не может применяться для подводной сварки мокрым способом в водной среде.

Известна порошковая проволока для подводной сварки мокрым способом (см. Левченко A.M., Паршин С.Г., Антипов И.С. Порошковая проволока для подводной сварки мокрым способом. Решение о выдаче патента на изобретение по заявке №2013135559/02 (053350) от 28.08.2014 г.), которая принята за прототип.

Указанная порошковая проволока изготавливается из стальной оболочки, внутри которой размещают порошкообразную шихту при следующем содержании компонентов, мас.%: рутиловый концентрат 23-42; гематит 18-27; железный порошок 28-42; ферромарганец 5-9; никель 3-5; комплексный фторид щелочного металла 5-18. Проволока по прототипу позволяет улучшить качество сварных соединений при подводной сварке за счет активных металлургических реакций по связыванию водорода.

Техническим результатом предлагаемого изобретения является улучшение качества сварных соединений, уменьшение образования газовых пор при подводной сварке за счет интенсификации металлургических реакций по связыванию водорода.

Сущность предлагаемого изобретения заключается в том, что порошковую проволоку изготавливают из стальной оболочки, внутри которой размещают порошкообразную шихту, при следующем содержании компонентов, мас.%: рутиловый концентрат 23-42; гематит 18-27; железный порошок 28-42; ферромарганец 5-9; никель 3-5; комплексный фторид щелочного металла 3-15. В отличие от прототипа в состав шихты совместно с комплексным фторидом щелочного металла дополнительно вводят порошок политетрафторэтилена с химической формулой (C2F4)n или тетрафторида углерода CF4, которые являются основой фторопластов (тефлонов).

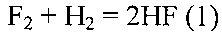

Такое сочетание известных и новых признаков позволяет улучшить качество сварных швов за счет уменьшения количества газовых пор, образующихся в наплавленном металле при подводной сварке. Это становится возможным, поскольку шихта по предлагаемому изобретению имеет высокое содержание комплексного фторида щелочного металла, например гексафторалюмината натрия Na3AlF6, и фторидов углерода, например политетрафторэтилена с химической формулой (C2F4)n или тетрафторида углерода CF4. Фториды при сварке разлагаются с выделением значительного количества фтора. Образование фтора приводит к связыванию водяного пара и водорода в парогазовом пузыре с образованием газообразного фтористого водорода HF, что снижает образование газовых пор в наплавленном металле и улучшает качество сварных соединений. Аналогичное влияние оказывают гексафторалюминаты Li3AlF6, K3AlF6, гексафтортитанаты Na2TiF6, Li2TiF6, K2TiF6, гексафторсиликаты Na2SiF6, Li2SiF6, K2SiF6, гексафторцирконаты Na2ZrF6, Li2ZrF6, K2ZrF6.

Состав шихты имеет кислую шлаковую систему, которая имеет низкую влагопроницаемость (см. Петров Г.Л. Сварочные материалы. М.: Машиностроение, 1972 г. - 280 с). Кислый шлак состоит из рутила TiO2 с плотностью 4,2 г/см3 и гематита Fe2O3 с плотностью 5,24 г/см3, поэтому имеет стекловидное строение повышенной плотности. В расплавленном состоянии плотный шлак закрывает поверхность сварочной ванны и препятствует проникновению воды и водорода в металл сварного шва, что улучшает формирование шва и снижает образование дефектов в наплавленном металле.

Оптимальное содержание рутилового концентрата в шихте составляет, мас.%: 23-42, гематита: 18-27. При уменьшении содержания шлакообразующих компонентов ниже оптимального значения объем образующегося шлака является недостаточным для защиты сварочной ванны от проникновения воды, водорода и кислорода, что ухудшает формирование и качество сварного шва. При увеличении содержания шлакообразующих компонентов выше оптимального значения уменьшается коэффициент наплавки и эффективность тепловложения, что снижает производительность процесса сварки.

Введение в состав шихты железного порошка способствует увеличению коэффициента наплавки и эффективности тепловложения, что увеличивает глубину проплавления и производительность процесса сварки. Оптимальное содержание железного порошка в шихте составляет, мас.%: 28-42. При уменьшении содержания железного порошка ниже оптимального значения снижается коэффициент наплавки и эффективность тепловложения, что вызывает уменьшение глубины проплавления и производительности процесса сварки. При увеличении содержания железного порошка выше оптимального значения ухудшается шлаковая защита сварочной ванны, что ухудшает формирование шва, плотность наплавленного металла и сварочно-технологические свойства порошковой проволоки.

Введение в состав шихты ферромарганца при оптимальном содержании, мас.%: 5-9 способствует восстановлению железа через металлургические реакции раскисления оксидов железа, связыванию загрязнений в виде серы в тугоплавкие сульфиды марганца MnS. Это улучшает плотность наплавленного металла шва и его механические характеристики. При уменьшении содержания ферромарганца ниже оптимального значения ухудшаются механические характеристики сварного шва, а при увеличении содержания ферромарганца выше оптимального значения снижается прозрачность водной среды из-за роста количества выбросов аэрозолей.

Введение в состав шихты никеля при оптимальном содержании, мас.%: 3-5 улучшает механические характеристики сварного шва, способствует увеличению пластичности шва и росту коэффициента наплавки. При уменьшении содержания никеля ниже оптимального значения отсутствует эффект улучшения пластичности металла шва, а при увеличении содержания никеля выше оптимального значения ухудшается формирование шва и плотность наплавленного металла.

Введение в состав шихты комплексного фторида щелочного металла, например гексафторалюмината натрия Na3AlF6 с низким поверхностным натяжением - около 130 мДж/м2, обеспечивает мелкокапельный перенос металла. Этот эффект возникает в результате частичной диссоциации соединения по реакции: Na3AlF6=2NaF+NaAlF4. Тетрафторалюминат натрия NaAlF4 имеет низкую температуру плавления и низкое поверхностное натяжение - около 86,6 мДж/м2, концентрируется в поверхностном слое шлака и способствует уменьшению межфазного натяжения расплавленного металла (см. Лепинских Б.М., Манаков А.И. Физическая химия оксидных и оксифторидных расплавов. М.: Наука, 1977. - 192 с.). В результате этого снижается диаметр капель и увеличивается частота капельного перехода.

В результате разложения и испарения Na3AlF6 вокруг сварочной дуги образуются газообразные соединения NaF, AlF3, AlF2, AlF, которые изменяют химический состав атмосферы парогазового пузыря, образующегося при разложении воды сварочной дугой. Давление газообразных фторидов в парогазовом пузыре увеличивается с ростом концентрации AlF3, который обладает наиболее высокой упругостью пара. Насыщению парогазового пузыря фторидами способствуют реакции соединений NaF, AlF3, AlF2, AlF с двуокисью титана TiO2.

При этом образуются фториды титана TiF4, TiF3, TiF2, которые имеют высокую химическую активность в реакциях по связыванию воды и водорода. Аналогичное действие оказывает введение в состав шихты гексафторалюмината лития Li3AlF6, который при сварке диссоциирует на соединения LiF, AlF3, AlF2, AlF, а также гексафторалюмината калия K3AlF6, который при сварке диссоциирует на соединения KF, AlF3, AlF2, AlF. Аналогичное влияние по связыванию водяного пара и водорода оказывают гексафтортитанаты Na2TiF6, Li2TiF6, K2TiF6, гексафторсиликаты Na2SiF6, Li2SiF6, K2SiF6, гексафторцирконаты Na2ZrF6, Li2ZrF6, K2ZrF6.

Увеличение концентрации активного фтора в атмосфере парогазового пузыря позволяет эффективно связывать водяной пар, молекулы и атомы водорода в нерастворимые в сварочной ванне газообразные соединения фтористого водорода HF.

Основной причиной образования газовых пор является поглощение водорода расплавленным металлом [Походня И.К. Газы в сварочных швах. М.: Машиностроение, 1972 г., 256 с.]. Источником водорода при сварке является водяной пар, который содержится в атмосфере парогазового пузыря и в плазме дуги. Водяной пар в парогазовом пузыре при температуре сварочной дуги диссоциирует по реакции:

2H2O=2H2+O2

При нагреве свыше температуры 2000 К комплексные соли, например Li3AlF6, Na3AlF6 разлагаются с образованием газообразных продуктов по следующим реакциям:

Li3AlF6=3LiF+AlF3

Na3AlF6=3NaF+AlF3

Диссоциация газообразных фторидов щелочных металлов на металл и фтор, в частности LiF, начинается при температуре более 5000 К, NaF - при Т>4000 К.

Термодинамические расчеты констант равновесия металлургических реакций Кр при помощи программы FACT (Facility for the Analysis of Chemical Thermodynamics) показывают, что диссоциация газообразного AlF3 по реакции:

AlF3=Alгаз+1,5F2 газ

является маловероятной из-за малых значений констант равновесия: при Кр(2000 К)=6,4×10-31; Кр(3000 К)=1,4×10-17; Кр(4000 К)=6,4×10-11; Кр(5000 К)=1,19×10-7; Кр(6000 К)=2,43×10-4. Более вероятной является реакция последовательного отщепления атома фтора при температурах более 4000 К по реакции с последовательным отщеплением атома фтора:

AlF3=AlF2 газ+Fгаз

Для этой реакции: Кр(1000 К)=5,15×10-24; Кр(2000 К)=1,53×10-8; Кр(3000 К)=2×10-3; Кр(4000 К)=0,72; Кр(5000 К)=23,8; Кр(6000 К)=242,1.

При подводной сварке необходимо учитывать, что водяной пар в парогазовом пузыре обладает высокой термодинамической устойчивостью, например реакция по диссоциации водяного пара возможна при нагреве выше 5000 К:

2H2O=2H2+O2

Для этой реакции: Кр(1000 К)=7,48×10-21; Кр(2000 К)=8,21×10-8; Кр(3000 К)=2×10-3; Кр(4000 К)=0,327; Кр(5000 К)=7,07; Кр(6000 К)=56. Следовательно, для эффективного удаления водорода в парогазовом пузыре необходимо интенсифицировать металлургические реакции между газообразными фторидами с водяным паром и водородом в более широком интервале температур: от 1000 до 6000 К.

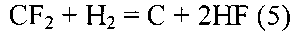

Так как диссоциация фторидов металлов с выделением свободного фтора начинается при высокой температуре, то для интенсификации металлургических реакций необходимо применить фториды неметаллов с более низкой температурой диссоциации. Такими веществами являются: политетрафторэтилен с химической формулой (C2F4)n и тетрафторид углерода CF4, которые являются основой фторопластов (тефлонов).

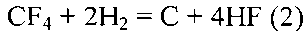

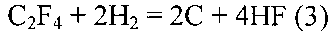

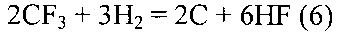

Термодинамические расчеты констант равновесия металлургических реакций Кр при помощи программы FACT показывают, что диссоциация газообразных соединений CF4 и C2F4 по реакциям:

CF4=C+2F2

C2F4=2C+2F2

является маловероятной из-за малых значений констант равновесия до 5000 К. При диссоциации CF4: Кр(2000 К)=3,43×10-10; Кр(3000 К)=4,2×10-9; Кр(4000 К)=4,4×10-5; Кр(5000 К)=4,63×10-2; Кр(6000 К)=27,8. При диссоциации C2F4: Кр(2000 К)=5,8×10-12; Кр(3000 К)=2,8×10-6; Кр(4000 К)=1,9×10-3; Кр(5000 К)=1,67; Кр(6000 К)=5,67×103.

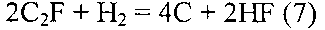

Более вероятной является реакция последовательного отщепления атома фтора при температурах более 3000 К по реакциям:

CF4=CF3+F:

для этой реакции: Кр(1000 К)=2,03×10-20; Кр(2000 К)=3,19×10-6; Кр(3000 К)=0,161; Кр(4000 К)=34,9; Кр(5000 К)=8,6×102; Кр(6000 К)=7,15×103.

C2F4=C2F3+F:

для этой реакции: Кр(1000 К)=4,5×10-19; Кр(2000 К)=9,6×10-6; Кр(3000 К)=0,249; Кр(4000 К)=0,38; Кр(5000 К)=7,73×102; Кр(6000 К)=5,59×103.

Таким образом диссоциация фторуглеродов через последовательное отщепление атомов фтора является более интенсивной по сравнению с диссоциацией фторидов металлов.

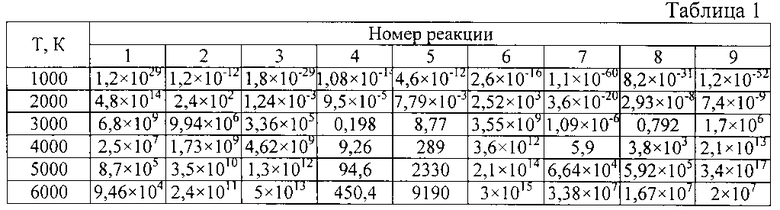

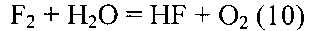

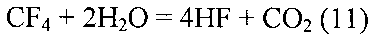

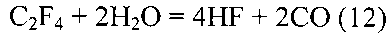

Для анализа интенсивности металлургических реакций фторуглеродов с водяным паром и водородом необходимо проанализировать реакции с наиболее возможными соединениями, которые возможны в атмосфере парогазового пузыря, а также учесть реакцию с F2. Согласно (см. Термодинамические свойства индивидуальных веществ. Справочное издание. В 4 томах. / Л.В. Гурвич, И.В. Вейц, В.А. Медведев и др. Т. 2. Кн. 2. Таблицы термодинамических свойств. - М.: Наука, 1979 г. - 344 с.) имеются следующие устойчивые фторуглеродные соединения: CF4; C2F4; CF; CF2; CF3; C2F; C2F2; C2F3.

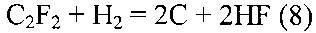

Наиболее вероятные реакции с водородом:

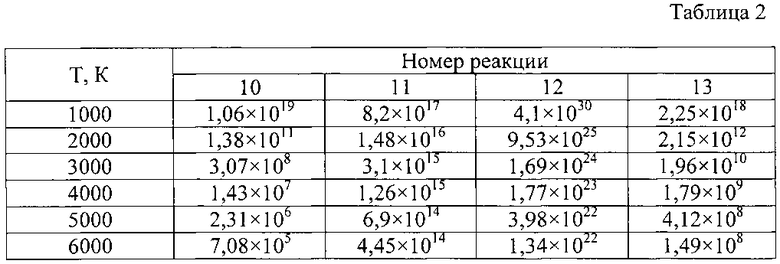

Таким образом, расчеты показывают высокую интенсивность указанных реакций в диапазоне от 2000 до 6000 К, см. таблицу 1

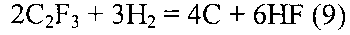

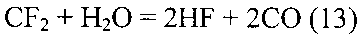

Наиболее вероятные реакции с водяным паром:

Таким образом, расчеты показывают высокую интенсивность указанных реакций в диапазоне от 1000 до 6000 К, см. таблицу 2.

Оптимальное содержание комплексного фторида щелочного металла в шихте составляет, мас.%: 3-15, политетрафторэтилена, мас.%: 3-15. При уменьшении содержания комплексного фторида щелочного металла и политетрафторэтилена ниже оптимального значения ухудшается способность шихты к активному связыванию водяного пара и водорода, что приводит к увеличению количества газовых пор в наплавленном металле шва. При увеличении содержания комплексного фторида щелочного металла и политетрафторэтилена выше оптимального значения ухудшается стабильность горения дуги, шлаковая защита сварочной ванны, формирование шва и плотность наплавленного металла.

В качестве примера применения предлагаемой проволоки является механизированная дуговая сварка образцов из стали Ст3сп размером 300×200 мм и толщиной 12 мм. Особо мягкую стальную ленту толщиной 0,2 мм шириной 10 мм из стали 08кп помещали в прокатный стан, в котором формовали стальную оболочку диаметром 4 мм. Одновременно с формовкой внутрь стальной оболочки засыпали шихту следующего состава, мас.%: рутиловый концентрат 30; гематит 20; железный порошок 26; ферромарганец 9; никель 5; гексафторалюминат натрия 3, политетрафторэтилен 7. Затем проволоку методом последовательного волочения уменьшали до диаметра 1,6 мм.

Полученную порошковую проволоку использовали при механизированной подводной сварке образцов с применением источника питания «Магма-315У» в акватории Балтийского моря. Стыковое соединение пластин имело два симметричных скоса кромок с двух сторон, обозначение сварного соединения С25 по ГОСТ 14771-76. Заполнение разделки шва осуществляли за два прохода с каждой стороны при напряжении на дуге 37 В. Порошковая проволока с шихтой указанного состава имела стабильное горение дуги, устойчивый мелкокапельный перенос, обеспечивала мелкочешуйчатое плавное формирование сварных валиков в различных пространственных положениях, хорошую шлаковую защиту сварочной ванны.

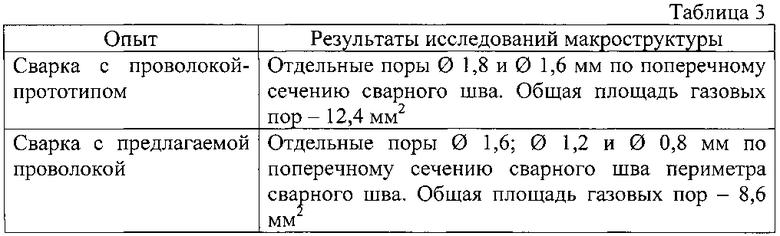

Исследования макроструктуры наплавленного металла показали, что проволока нового состава приводит к уменьшению количества газовых пор, см. таблицу 3.

Таким образом, предлагаемая порошковая проволока обеспечивает технический эффект, который выражается в улучшении качества сварного шва и уменьшении образования газовых пор при подводной сварке, может быть изготовлена и применена с использованием известных в технике средств, следовательно, она обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ МОКРЫМ СПОСОБОМ | 2013 |

|

RU2536313C1 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ | 2013 |

|

RU2539284C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ ПОДВОДНОЙ СВАРКИ | 2014 |

|

RU2595161C2 |

| Способ подводной мокрой сварки и резки с порошковой проволокой и флюсовой лентой | 2021 |

|

RU2771341C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ ПОД ВОДОЙ | 2013 |

|

RU2536314C1 |

| Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2022 |

|

RU2792266C1 |

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| Покрытый электрод для подводной мокрой сварки | 2023 |

|

RU2825112C1 |

| Порошковая проволока для мокрой подводной резки | 2019 |

|

RU2722397C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ | 1991 |

|

RU2012470C1 |

Предлагаемое изобретение относится к машиностроению и может быть применено при механизированной и автоматической сварке и наплавке металлических деталей под водой. Предлагаемая порошковая проволока для подводной сварки сталей по первому варианту состоит из стальной оболочки и шихты, содержащей рутиловый концентрат, гематит, железный порошок, ферромарганец, никель, комплексный фторид щелочного металла и политетрафторэтилен при следующем содержании компонентов, мас.%: рутиловый концентрат 23-42; гематит 18-27; железный порошок 28-42; ферромарганец 5-9; никель 3-5; комплексный фторид щелочного металла 3-15; политетрафторэтилен 3-15. Порошковая проволока для подводной сварки сталей по второму варианту состоит из стальной оболочки и шихты, содержащей рутиловый концентрат, гематит, железный порошок, ферромарганец, никель, комплексный фторид щелочного металла и тетрафторид углерода при следующем содержании компонентов, мас.%: рутиловый концентрат 23-42; гематит 18-27; железный порошок 28-42; ферромарганец 5-9; никель 3-5; комплексный фторид щелочного металла 3-15; тетрафторид углерода 3-15. Предлагаемые порошковые проволоки позволяют улучшить качество сварного шва и уменьшить образование газовых пор при подводной сварке. 2 н. и 1 з.п. ф-лы, 3 табл., 1 пр.

1. Порошковая проволока для подводной сварки сталей, состоящая из стальной оболочки и шихты, содержащей рутиловый концентрат, гематит, железный порошок, ферромарганец, никель и комплексный фторид щелочного металла, отличающаяся тем, что шихта дополнительно содержит политетрафторэтилен при следующем содержании компонентов, мас.%:

2. Порошковая проволока для подводной сварки сталей по п. 1, отличающаяся тем, что в качестве комплексного фторида щелочного металла шихта содержит соединение или смесь соединений, выбранных из группы гексафторалюминатов, гексафтортитанатов, гексафторсиликатов, гексафторцирконатов щелочных металлов.

3. Порошковая проволока для подводной сварки сталей, состоящая из стальной оболочки и шихты, содержащей рутиловый концентрат, гематит, железный порошок, ферромарганец, никель и комплексный фторид щелочного металла, отличающаяся тем, что шихта дополнительно содержит тетрафторид углерода при следующем содержании компонентов, мас.%:

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ | 1991 |

|

RU2012470C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ СВАРКИ В ЗАЩИТНОМ ГАЗЕ | 2006 |

|

RU2336983C2 |

| Переносный станок для разрезания на месте изношенных цилиндрических втулок в золотниковых коробках или т.п. | 1926 |

|

SU7914A1 |

| US 4139758 A1, 13.02.1979 | |||

| JP 54025237 А, 26.02.1979. | |||

Авторы

Даты

2016-05-27—Публикация

2014-12-09—Подача