Изобретение относится к области металлургии, преимущественно к плавке и литью сплавов цветных металлов, и предназначено для изготовления объемных металлических стекол на основе циркония.

Одним из перспективных конструкционных материалов являются объемные металлические стекла (ОМС) благодаря высокой прочности и большой упругой деформации. Наибольшей стеклообразующей способностью обладают ОМС на основе палладия (A. Inoue с сотрудниками был получен цилиндрический образец диаметром 80 мм с полностью аморфной структурой), однако дорогая стоимость палладия не позволяет широкое применение таких сплавов. Еще одной перспективной системой легирования является система Zr-Cu (были получены отливки с полностью аморфной структурой диаметром до 30 мм). Однако ввиду сильной активности циркония для приготовления таких сплавов предъявляются высокие требования к условиям изготовления сплавов (высокий вакуум, инертные тигли и др.). В настоящем патенте предлагается способ получения ОМС на основе циркония с использованием тигля из оксида циркония и в условиях низкого вакуума.

В промышленности известен ряд способов изготовления ОМС на основе циркония. В патенте CN 101012534 (опубл. 08.08.2007) говорится об аморфном сплаве Zr50-xAl10Cu40REx, в котором RE представляет Y, La, Ce, Nd, Gd, Dy, Но, Er, Tm, Lu и X (0<X⇐10). Преимущество сплава заключается в том, что он имеет высокую прочность на разрыв и не содержит вредных для организма металлов, таких как Ni, Be. Недостаток данного материала заключается в том, что для его производства необходимо применять дорогостоящее оборудование, а именно индукционную печь с глубоким вакуумом 5×10-3 Па.

В патенте US 20110097237 А1 (опубл. 28.04.2011) описывается ОМС с формулой (ZraAlbCucNid)100-e-fYeMf,, где a, b, c, и d - атомные доли: 0.472<а<0.568; 0.09<b<0.11; 0.27<с<0.33; 0.072<d<0.088 и сумма a, b, c, и d равна 1. М - один из металлов Nb, Та, Sc. Недостатком данного изобретения является наличие в составе материала дорогостоящего скандия и бионесовместимого никеля.

В патенте WO 2011057552 А1 (опубл. 19.05.2011) говорится об аморфном сплаве (ZraMbNc)100-xQx, в котором М представляет собой по меньшей мере один переходный металл, за исключением Zr; N является Be или Al; В выбран из группы, состоящей из CaO, MgO, Y2O3, Nd2O3 и их соединений; a, b и с - это атомные проценты соответствующих элементов; и 45<а<75, 20<b<40, 1<с<25, a+b+с=100 и 1<x<15. Плавку производят в глубоком вакууме, при температуре на 100°C выше температуры плавления. Недостатком данного изобретения является необходимость использования высокого вакуума, а также наличие в составе токсичного бериллия.

В патенте CN 101619425 А (опубл. 20.04.2011) говорится об изобретении аморфного сплава на основе циркония системы Zr-Cu-Ni-Al-Nb, где 66-72% Zr, 7.0-10.0% Ni, 3,0-7,0% Nb, 16.0-10% Al. Пластичность увеличивается при добавлении Nb, и при комнатной температуре достигает 7% (на сжатие). Сплав имеет хорошую коррозионную стойкость при температурах до 300-400°C. Недостатком этого изобретения является присутствие в составе материала никеля, способного вызывать аллергическую реакцию.

В патенте US 5803996 А (08.09.1998) говорится о получение аморфного сплава на основе циркония в форме стержня методом литья под давлением. Формула сплава Zr100-a-b-cAaBbCc, где А обозначает один или несколько элементов, выбранных из Ti, Hf, Al и Ga, В обозначает один или несколько элементов, выбранных из Fe, Со, Ni и Cu, С обозначает один или несколько элементов, выбранных из Pd, Pt, Au и Ag, а=5-20, b=15-45, с=10 и a+b+c=30-70. Недостатком данного изобретения является присутствие в составе материала благородных дорогостоящих металлов - Pd, Pt, Au и Ag.

В патенте US 5032196 А (опубл. 16.07.1991) говорится о получении аморфного сплава, имеющего превосходную обрабатываемость состава XaMbAle, где X-Zr, Ni, М - один из металлов Cu, Fe, Co. Аморфная фаза присутствует более 50% от общего объема. В патенте предлагается получать ОМС на основе Zr с использованием материалов низкой чистоты при низком вакууме с небольшим количеством иттрия.

Из документа CN 1958831 (опубл. 09.05.2007) известно, что в сплавах на основе Cu-Zr при добавлении алюминия и одного из следующих металлов: Y, La, Се, Pr, Nd, Gd, Tb, Dy, Ho, Er, Ti, Ag, Ga, Hf, Та, Nb, Ni, Co или Fe повышается стеклообразующая способность, снижается критическая скорость охлаждения и увеличивается критический диаметр слитка.

В патенте CN 103695814А (опубл. 02.04.2014) говорится о материале состава ZraCubAlcMdEre, где 40≤а≤70, 15≤b≤35, 5≤с≤15 и 5≤d≤15, и 0<е≤2.5, a+в+c+d+e=100, а М - один из элементов Ni, Fe, Со, Mn, Cr, Ti, Hf, Та, Nb. Недостатком данного материала является то, что для его производства необходимо применять дорогостоящее оборудование, а именно индукционную печь с глубоким вакуумом 5×10-3 Па.

В патентах US 6682611 (опубл. 27.01.2004) и US 20030079813 А1 (опубл. 27.01.2004) говорится об изготовлении аморфного сплава на основе циркония низкой чистоты и невысокого вакуума при добавлении иттрия. Сплав имеет формулу ZraMbNcYd, М представляет собой по меньшей мере один переходный металл, N-Al или Be. Содержание иттрия варьируется от 2 до 4%. Недостатком данных изобретений является присутствие в их составе токсичного бериллия.

Прототипами заявляемого способа является патент US 668261, в котором указывается возможность повышения стеклообразующей способности сплавов на основе циркония при помощи небольшой добавки иттрия, а также возможность использования шихтовых материалов низкой чистоты. Основным отличием данного изобретения является повышенное содержание циркония, пониженное содержание меди, возможность использования низкого вакуума и неинертных тиглей при приготовлении сплавов.

Техническим результатом данного изобретения является получение ОМС на основе циркония размером до 5 мм в условиях низкого вакуума с применением неинертных тиглей из диоксида циркония. Техническим эффектом указанного изобретения является сохранение высокой прочности и удовлетворительной пластичности, характерных для объемных металлических стекол, полученных в условиях высокого вакуума, при значительно меньших затратах на их изготовление. Патент защищает сплав на основе циркония для изготовления объемных металлических стекол диаметром до 5 мм, содержащий медь, железо, алюминий, отличающийся тем, что он дополнительно легирован самарием, при следующем соотношении компонентов, ат. %: Cu 20-25; Fe 5; Al 10; Sm 0,5-1; Zr -остальное (такое содержание Cu, Fe, Al и Zr в сплаве делает его состав близким к эвтектическому, что позволяет проводить аморфизацию объемных образцов, а такое содержание Sm устраняет негативное влияние кислорода, поступаемого из атмосферы и тигля), и способ в условиях низкого вакуума сплава на основе циркония для изготовления объемных металлических стекол диаметром до 5 мм, заключающийся в сплавлении чистых (99,9% чистоты) металлов в тигле из диоксида циркония в индукционной печи при остаточном давлении 10-2-10-3 торр (такое давление обеспечивает минимальное окисление расплава при незначительных затратах на оборудование) и разливке расплава при температуре 1100-1200°C (интервал обеспечивает оптимальное сочетание жидкотекучести и скорости охлаждения при разливке) в медную изложницу под давлением аргона.

Описание чертежей

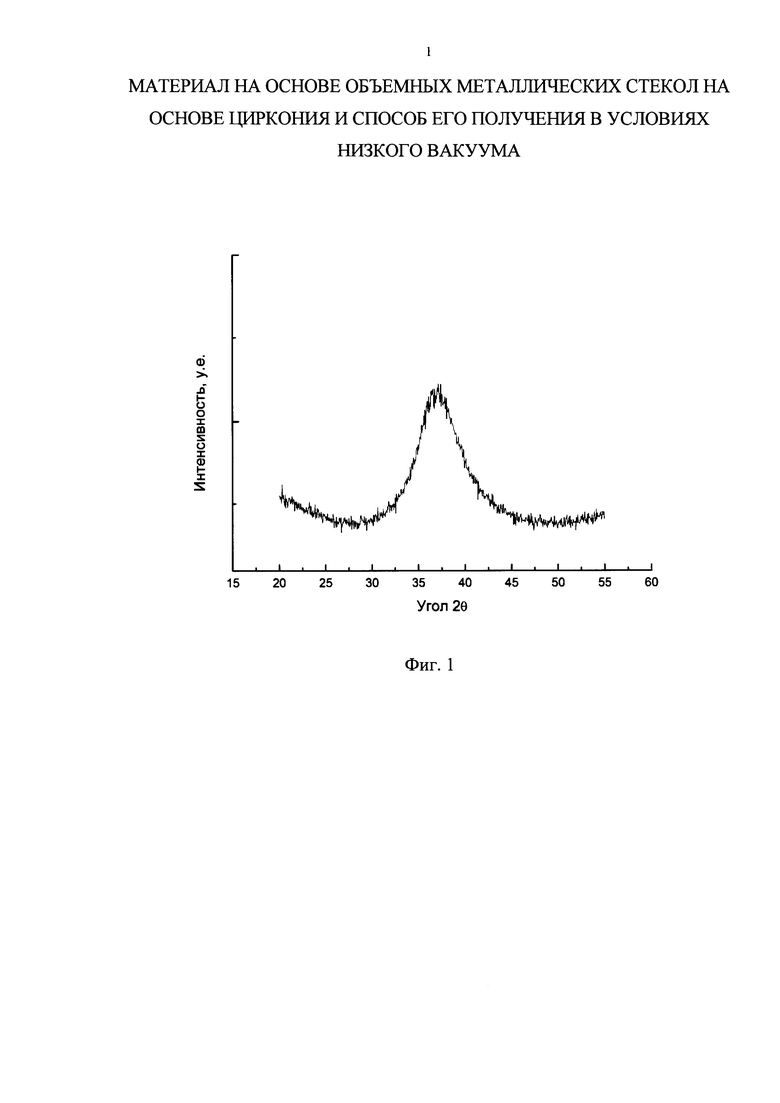

Фиг. 1 - Рентгенограмма образца диаметром 5 мм из сплава Zr62Cu22..5Fe5Al10Sm0.5

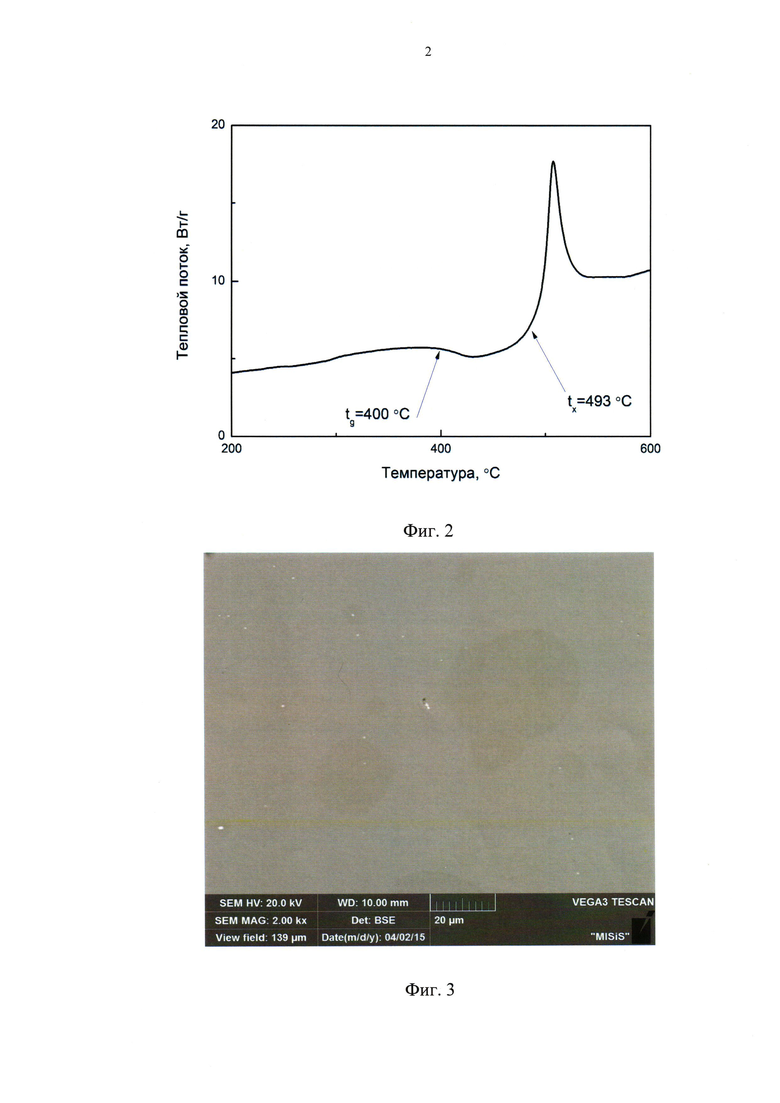

Фиг. 2 - ДСК-кривая образца диаметром 5 мм из сплава Zr62Cu22..5Fe5Al10Sm0.5

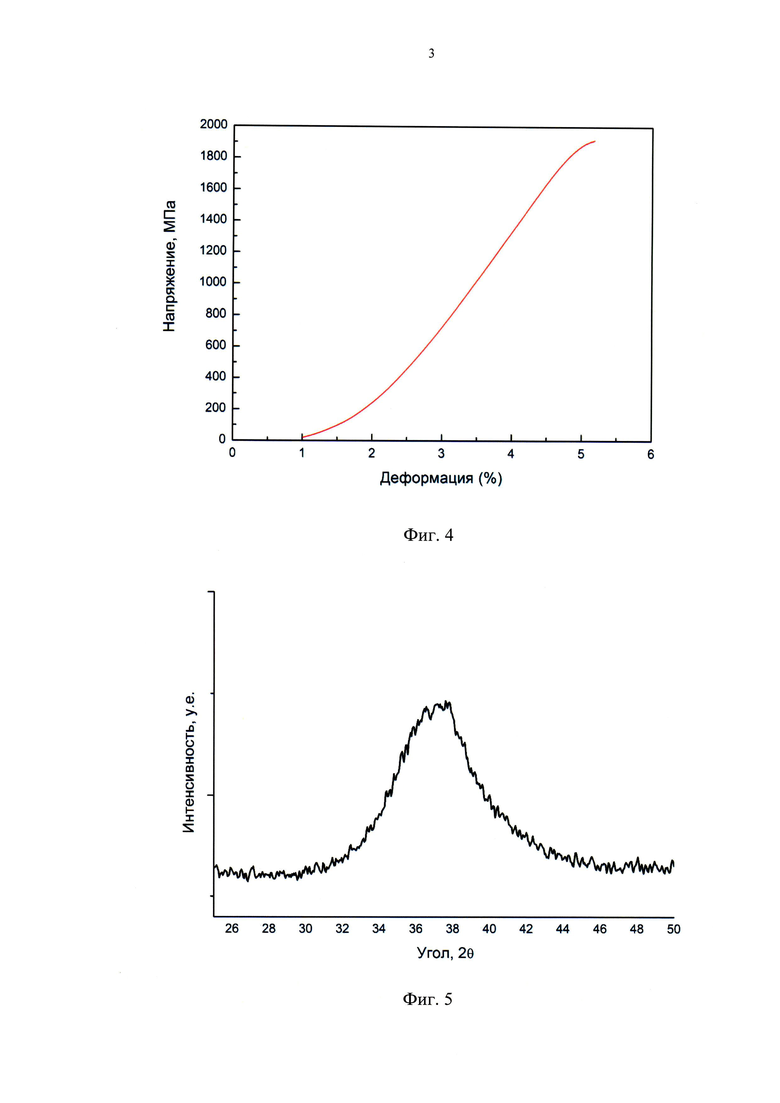

Фиг. 3 - Микроструктура образца диаметром 5 мм из сплава Zr62Cu22.5Fe5Al10Sm0.5

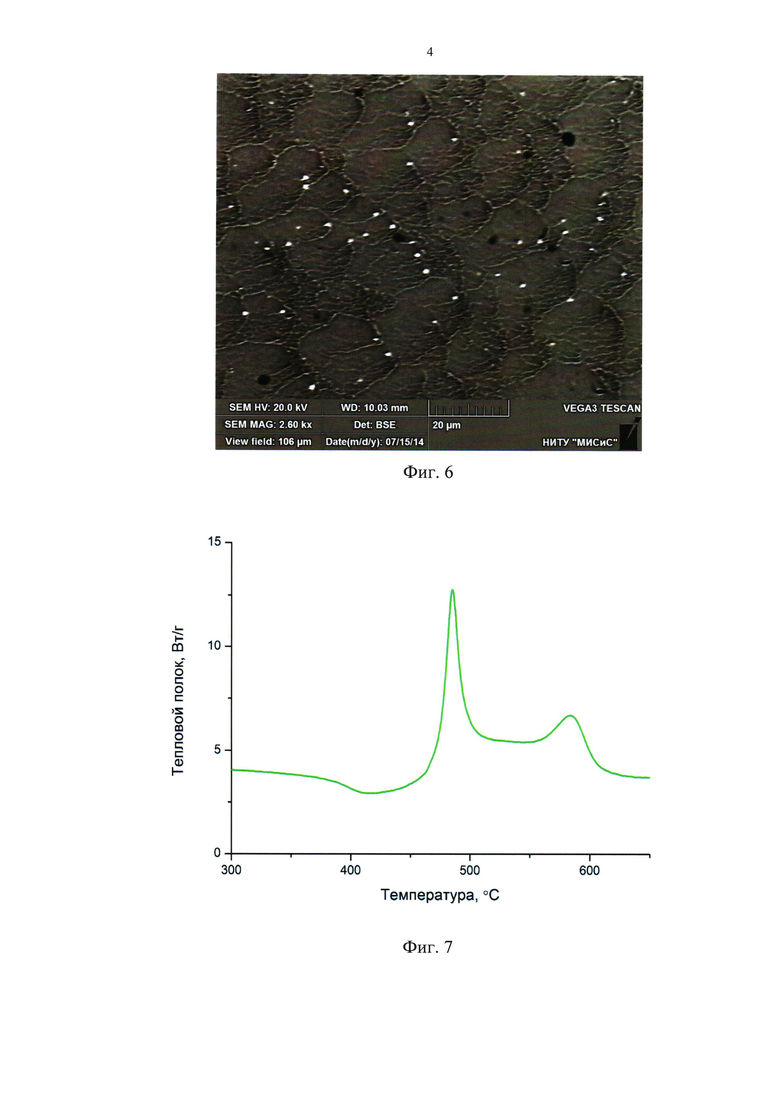

Фиг. 4 - Кривая сжатия образца диаметром 5 мм и высотой 5 мм из сплава Zr62Cu22.5Fe5Al10Sm0.5

Фиг. 5 - Рентгенограмма образца диаметром 5 мм из сплава Zr64Cu20Fe5Al10Sm1

Фиг. 6 - Микроструктура образца диаметром 5 мм из сплава Zr64Cu20Fe5Al10Sm1

Фиг. 7 - ДСК-кривая образца диаметром 5 мм из сплава Zr62Cu22Fe5Al10Sm1

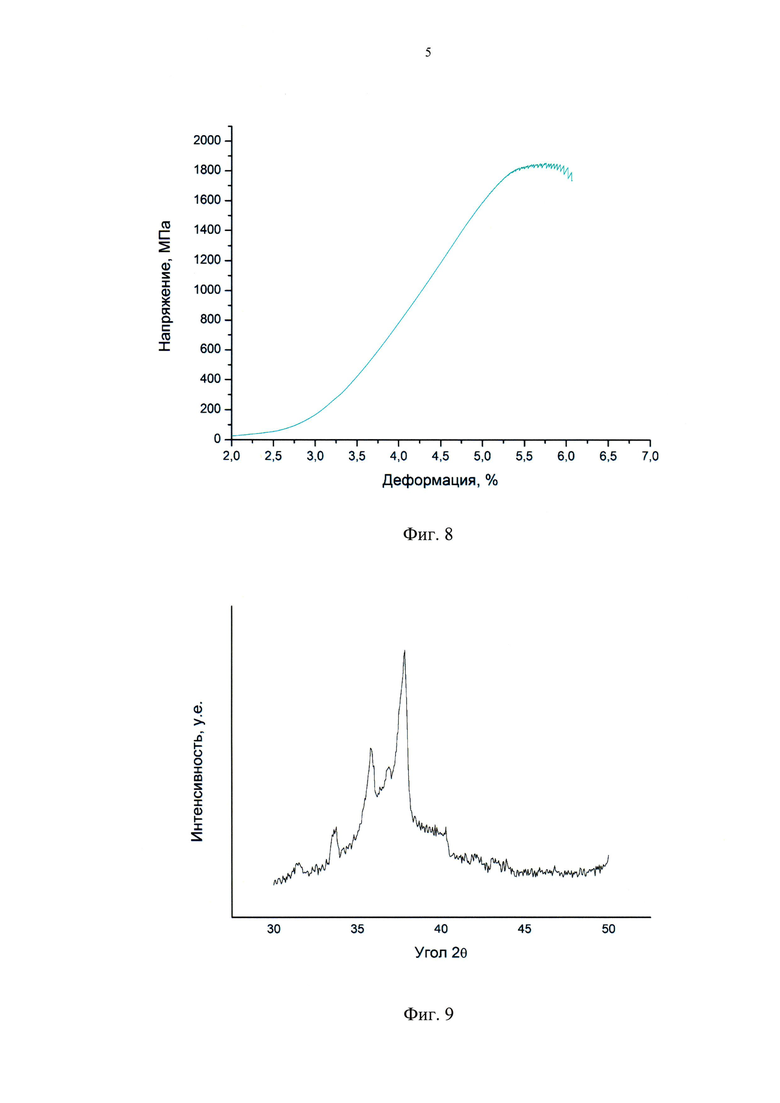

Фиг. 8 - Кривая сжатия образца диаметром 5 мм и высотой 5 мм из сплава Zr64Cu20Fe5Al10Sm1

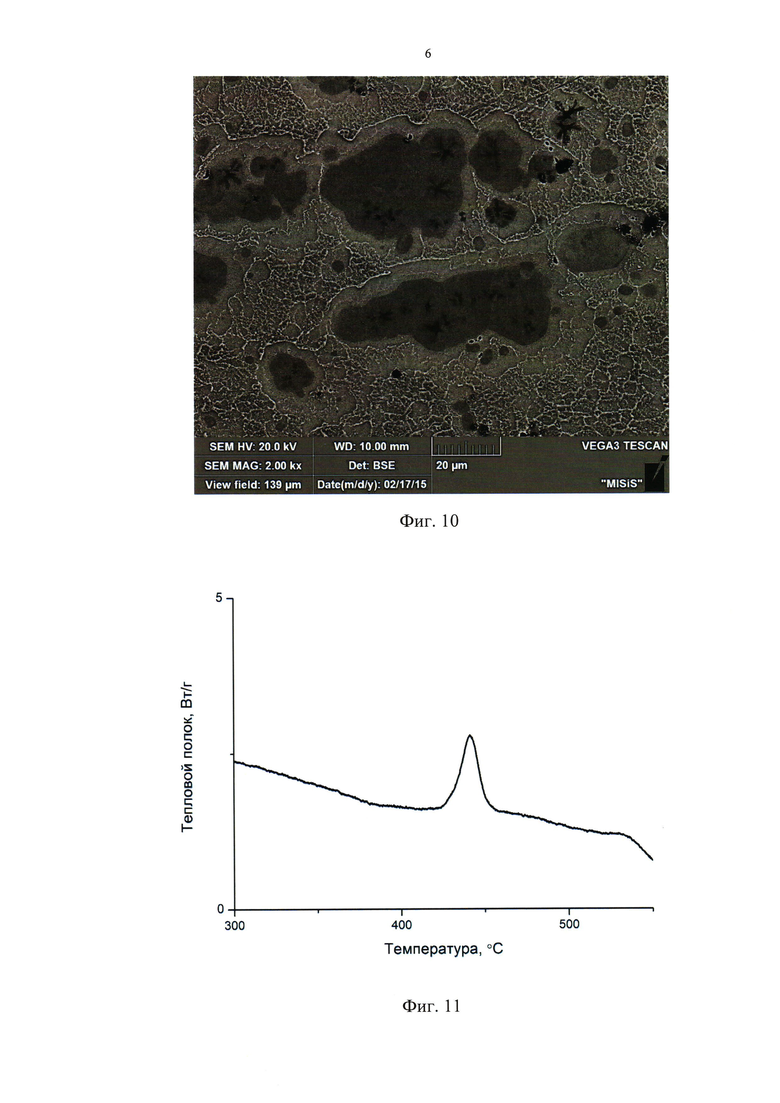

Фиг. 9 - Рентгенограмма образца диаметром 5 мм из сплава Zr61.5Cu22Fe5Al10Sm1.5

Фиг. 10 - Микроструктура образца диаметром 5 мм из сплава Zr61.5Cu22Fe5Al10Sm1.5

Фиг. 11 - ДСК-кривая образца диаметром 5 мм из сплава Zr61.5Cu22Fe5Al10Sm1.5

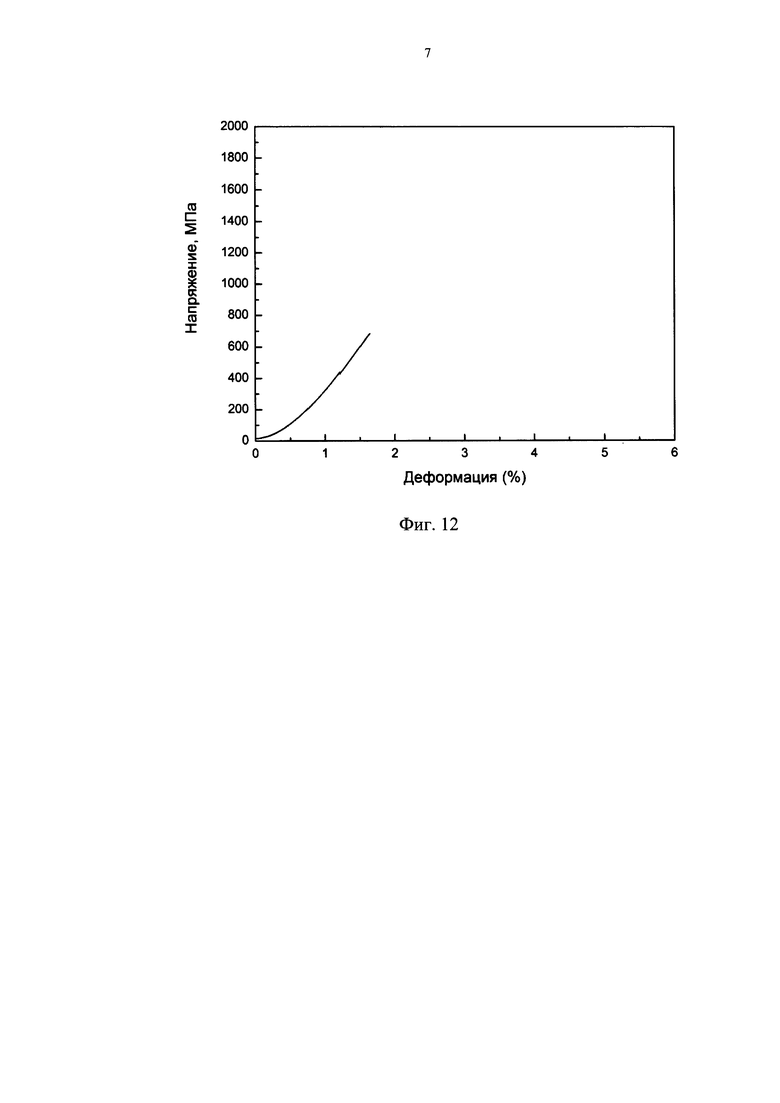

Фиг. 12 - Кривая сжатия образца диаметром 5 мм и высотой 5 мм из сплава Zr61.5Cu22Fe5Al10Sm1.5

Осуществление изобретения

Для решения поставленной задачи предлагается следующая технология: чистые (99,9% чистоты) металлы для сплава состава (в ат.%) Zr60+a-bCu25-aFe5Al10Smb, где а=0-5, b=0.5-1, в количестве 20-50 грамм (масса шихтовых материалов обеспечивает минимальное количество для получения образца диаметром 3-5 мм), загружаются в тигель из диоксида циркония, который помещают в индукционную печь. Плавку проводят в индукционной печи при остаточном давлении 10-2-10-3 торр. Величина давления выбрана исходя из минимизации затрат на производство и рафинирующей возможности Sm. Разливку расплава осуществляют при температуре 1100-1200°C в медную изложницу под давлением аргона. Нижний предел температурного диапазона разливки был выбран для обеспечения хорошей жидкотекучести для заполнения изложницы. Верхний предел выбран для обеспечения высокой скорости охлаждения при разливке. Исследование структуры сплавов проводят с использованием рентгеноструктурного анализа на образцах толщиной 1 мм, вырезанных из поперечного сечения отливок, а также методом сканирующей электронной микроскопии. Исследование тепловых свойств ОМС проводят с использованием метода дифференциальной сканирующей калориметрии при скорости нагрева 40 K/мин на образцах массой 10-20 мг. Оценку механических свойств на сжатие проводят на цилиндрических образцах с соотношением высоты к диаметру 1:1.

Пример 1.

Сплав состава Zr62Cu22.5Fe5Al10Sm0.5 был получен следующим образом.

Для приготовления сплава использовались чистые металлы: цирконий, медь, железо, алюминий и самарий чистотой 99,9%. Плавку вели в тиглях из диоксида циркония в индукционной литьевой минимашине Indutherm МС-20. Остаточное давление в процессе плавки составляло 10-2-3·10-3 торр. Разливку осуществляли при температуре 1100°C в медную изложницу с диаметром 5 мм под давлением аргона 3 атм.

После получения отливки образец исследовали методом рентгеноструктурного анализа. На фиг. 1 представлена рентгенограмма образца из поперечного сечения отливки. Как видно, структура полностью аморфная. Исследование тепловых свойств сплава также показало наличие пика кристаллизации при нагреве (фиг. 2). Основные характеристические температуры полученного сплава следующие: tg=400°C, tx=493°C.

В микроструктуре сплава присутствует аморфная матрица (с расслоением по химическому составу на две фазы) и незначительное количество оксидов самария (Sm2O3) (фиг. 3).

Механические испытания сплава показали, что прочность и пластичность сплава находится на уровне ОМС, полученного обычным способом в условиях высокого вакуума (фиг. 4).

Пример 2.

Сплав состава Zr64Cu20Fe5Al10Sm1 был получен следующим образом.

Для приготовления сплава использовались чистые металлы: цирконий, медь, железо, алюминий и самарий чистотой 99,9%. Плавку вели в тиглях из диоксида циркония в индукционной литьевой минимашине Indutherm МС-20.

Остаточное давление в процессе плавки составляло 10-2-3·10-3 торр. Разливку осуществляли при температуре 1200°C в массивную медную изложницу с диаметром 5 мм под давлением аргона 3 атм. После получения отливки образец исследовали методом рентгеноструктурного анализа. На фиг. 5 представлена рентгенограмма образца из поперечного сечения отливки. Как видно из фиг. 6, структура аморфная (с незначительным количеством кристаллических фаз). Исследование тепловых свойств сплава также показало наличие пика кристаллизации при нагреве (фиг. 7). Основные характеристические температуры полученного сплава следующие: tg=396°C, tx=470°C. В микроструктуре сплава присутствует аморфная матрица (с расслоением по химическому составу на две фазы) и незначительное количество оксидов самария (Sm2O3) (фиг. 6).

Механические испытания сплава показали, что прочность и пластичность сплава находится на уровне ОМС, полученного обычным способом в условиях высокого вакуума (фиг. 8).

Пример 3.

Сплав состава Zr61.5Cu22Fe5Al10Sm1.5 (с большим содержанием самария, чем указано в формуле изобретения) был получен следующим образом.

Для приготовления сплава использовались чистые металлы: цирконий, медь, железо, алюминий и самарий чистотой 99,9%. Плавку вели в тиглях из диоксида циркония в индукционной литьевой минимашине Indutherm МС-20. Остаточное давление в процессе плавки составляло 10-2-3·10-3 торр. Разливку осуществляли при температуре 1150°C в массивную медную изложницу с диаметром 5 мм под давлением аргона 3 атм. После получения отливки образец исследовали методом рентгеноструктурного анализа. На фиг. 9 представлена рентгенограмма образца из поперечного сечения отливки. Как видно, в структуре присутствуют кристаллические фазы. Исследование тепловых свойств сплава также показало, что величина пика кристаллизации значительно ниже, чем в примерах 1 и 2 (фиг. 10). Это свидетельствует о меньшей доле аморфной фазы.

В микроструктуре сплава присутствует аморфная матрица, оксиды самария (Sm2O3), а также кристаллические включения неправильной формы (фиг. 11). Механические испытания сплава показали, что прочность существенно снижается, а пластичность равна нулю (фиг. 12). Изменение структуры и свойств явилось результатом образования кристаллических соединений самария при его количестве, большем чем 1 ат.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный материал на основе нитинола | 2015 |

|

RU2613835C1 |

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе системы Al-Zn-Mg-Cu-Zr-Cr-Y(Er) (варианты) | 2024 |

|

RU2838533C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ИЗ СПЛАВА НА ОСНОВЕ ЦИРКОНИЯ (ВАРИАНТЫ) | 2018 |

|

RU2675178C1 |

| Композиционный материал на основе алюминиевого сплава, армированный карбидом бора, и способ его получения | 2016 |

|

RU2639088C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ-НАКОПИТЕЛЕЙ ВОДОРОДА НА ОСНОВЕ ХИМИЧЕСКИ АКТИВНЫХ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2083711C1 |

| Аморфный термостабильный сплав с высоким коэффициентом тензочувствительности на основе циркония в виде ленты | 2023 |

|

RU2808479C1 |

| Коррозионно-стойкий материал с повышенным содержанием бора | 2017 |

|

RU2669261C1 |

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе систем Al-Cu-Y и Al-Cu-Er (варианты) | 2020 |

|

RU2749073C1 |

| СПОСОБ ВЫПЛАВКИ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2807237C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЕВОЙ МАТРИЦЫ С ИНТЕРМЕТАЛЛИДНЫМ УПРОЧНЕНИЕМ | 2015 |

|

RU2595084C1 |

Изобретение относится к области металлургии, а именно к материалу на основе объемных металлических стекол на основе циркония, и может быть использовано для производства деталей микромашин и механизмов с требованиями высокой износостойкости и прочности. Сплав на основе циркония для изготовления объемных металлических стекол диаметром до 5 мм содержит, ат.%: Cu 20-25, Fe 5, Al 10, Sm 0,5-1, Zr - остальное. Способ получения в условиях низкого вакуума сплава на основе циркония для изготовления объемных металлических стекол диаметром до 5 мм характеризуется тем, что осуществляют загрузку в тигель из оксида циркония меди, железа, алюминия, самария и циркония чистотой 99,9%, размещают тигель в индукционной печи и осуществляют плавку при остаточном давлении 10-2-10-3 торр с последующей разливкой расплава при температуре 1100-1200°C в медную изложницу под давлением аргона. Получают сплав на основе циркония для изготовления объемных металлических стекол диаметром до 5 мм в условиях низкого вакуума с применением неинертных тиглей из диоксида циркония. Сплав характеризуется высокими значениями прочности и пластичности. 2 н.п. ф-лы, 12 ил., 3 пр.

1. Сплав на основе циркония для изготовления объемных металлических стекол диаметром до 5 мм, содержащий медь, железо, алюминий, отличающийся тем, что он дополнительно легирован самарием, при следующем соотношении компонентов, ат.%:

2. Способ получения в условиях низкого вакуума сплава на основе циркония для изготовления объемных металлических стекол диаметром до 5 мм по п. 1, характеризующийся тем, что осуществляют загрузку в тигель из оксида циркония меди, железа, алюминия, самария и циркония чистотой 99,9%, размещают тигель в индукционной печи и осуществляют плавку при остаточном давлении 10-2-10-3 торр с последующей разливкой расплава при температуре 1100-1200°C в медную изложницу под давлением аргона.

| CN 103695814 A, 02.04.2014 | |||

| МЕТАЛЛИЧЕСКОЕ СТЕКЛО И СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО СТЕКЛА | 1994 |

|

RU2121011C1 |

| CN 1958831 A, 09.05.2007 | |||

| CN 103911564 A, 09.07.2014 | |||

| US 7582173 B2, 01.09.2009. | |||

Авторы

Даты

2016-09-10—Публикация

2015-06-26—Подача