Изобретение относится к химической промышленности, а именно к области производства гетерогенных катализаторов преобразования метанола в углеводороды, и может быть с успехом реализовано на предприятиях химической промышленности, в том числе для получения топлив.

Известен способ получения катализатора на основе цеолита обработкой цеолита водным раствором щелочи при температуре около 100°С (Плахотник В.А., Ермаков Р.В. Конверсия метанола на отечественном пентасиле типа ЦВМ: получение высокооктанового компонента бензина // Нефтегазовое дело. 2008). Декатионированный цеолит типа ЦВМ обрабатывали горячим 1М водным раствором гидроксида N-тетрапропиламмония, избирательно удаляя только рентгеноаморфные алюмосиликаты ленточной слоистой (глинистой) природы. Органическая щелочь действует только на поверхность кристаллов цеолита, поскольку эффективный диаметр молекул основания заметно превышает размер входных окон в каналы этого цеолита. После обработки авторы получили облагороженный (кондиционированный) образец цеолита ЦВМ, свободного от примеси посторонних алюмосиликатов.

Недостатком этого способа является сложность подбора условий синтеза оптимального катализатора из-за различий в начальном составе цеолитов, кроме того, обработка щелочью является дорогостоящей и экологически нецелесообразной операцией.

Известен также способ получения катализатора синтеза углеводородов из метанола, описанный в заявке №2009147473, опубл. 27.06.2011 г., включающий модификацию цеолитного катализатора с величиной R=25-60 раствором едкого натра, после чего катионы натрия замещают ионным обменом на ионы аммония таким образом, чтобы содержание катионов натрия в цеолите не превышало величины 0,2 мас. % в пересчете на оксид натрия, затем цеолит формуют с композитной смесью геля оксигидроксида алюминия с нитратом алюминия или с нитратом цирконила, затем смешивают с силиказолем и карбамидом, после термообработки получают гранулы катализатора, обладающего необходимой пористостью и устойчивостью к действию водяного пара.

Недостатком этого способа является сложность подбора условий синтеза оптимального катализатора, а также использование дорогостоящих компонентов.

Наиболее близким к заявленному способу получения катализатора является способ получения гетерогенных катализаторов для получения ароматических углеводородов ряда бензола из метанола (RU 2477656, кл. B01J 29/40, C10G 35/095, С07С 1/20, 07.02.2012), включающий модификацию смесью пирофосфата циркония, оксида цинка и диоксида циркония декатионированного цеолита типа пентасил (например ZSM-5, ZSM-8 или ZSM-11) с величиной мольного отношения SiO2/Al2O3=120-200, содержащий катионы натрия в количестве, эквивалентном 0,059-0,010 мас. % оксида натрия, сформованный со связующим из гамма-модификации оксида алюминия и диоксида циркония, при следующем содержании компонентов, мас. %: 65 (цеолита - 96,5-97,8 с содержанием модификатора (59 мас. % ZrP2O7; 31 мас. % ZnO и 10 мас. % ZrO2), составляющем 3,5-2,2) и 35 - связующее, от суммы безводных оксидов (оксида алюминия - 80% и диоксида циркония - 20%).

Основными недостатками описанного способа являются использование большого количества компонентов катализатора, а также непрочное связывание компонентов катализатора.

Задачей изобретения является разработка способа получения гетерогенного катализатора синтеза углеводородов из метанола, обеспечивающего увеличение структурной стабильности и снижение потерь активного компонента катализатора при синтезе, хранении и применении за счет его надежного закрепления в порах носителя.

Техническим результатом изобретения является повышение эффективности и стабильности процесса получения гетерогенного катализатора с сохранением его высокой активности при многократном использовании в реакции синтеза углеводородов из метанола.

Поставленная задача и указанный технический результат достигаются тем, что в способе получения гетерогенного катализатора синтеза углеводородов из метанола, включающем нанесение активного компонента в виде оксида металла на носитель - модифицированный цеолит типа пентасил (ZSM-5), согласно изобретению нанесение активного компонента в виде Fe3O4 осуществляют путем обработки носителя раствором Fe(NO3)3·9H2O в этаноле при соотношении Si/Fe от 6 до 22 с последующим перемешиванием при комнатной температуре до полного испарения этанола и высушиванием при температуре 38÷42°С в течение 22÷24 ч и восстановлением этиленгликолем при температуре 248÷252°С со скоростью нагрева от 1 до 3°С в минуту в течение 5÷7 часов в атмосфере азота с последующим охлаждением до комнатной температуры, после чего проводят гидротермическую обработку путем введения в Fe3O4·SiO2 смеси NaOH, гидроксида тетрапропиламмония (ТРАОН, 50% масс.), NaAlO2 и деионизированной воды в массовом отношении (0,75÷0,85):(0,015÷0,025):(0,81÷0,83):(0,015÷0,025):(3,75÷3,85) при перемешивании в течение 2÷2,5 часов с последующим нагреванием 178÷182°С и выдерживанием в течение 22÷24 часов, после чего проводят нанесение никеля на поверхность полученного катализатора Fe3O4·ZSM-5: 0,45÷0,55 г Fe3O4·ZSM-5 вносят в лабораторный стакан, содержащий 0,2182÷0,2186 г этилацетоната никеля и 1,98÷2,02 мл ацетона, раствор перемешивают, высушивают под вакуумом и катализатор помещают в трубчатую печь, где нагревают до температуры 298÷302°С в потоке аргона в течение 0,99÷1,01 часа со скоростью нагрева 4,99÷5,01°С/мин и выдерживают при температуре 298÷302°С в течение 1,99÷2,01 часов.

Использование в качестве носителя декатионированного цеолита типа пентасил (ZSM-5) обеспечивает увеличение прочности соединения носителя с активным компонентом. Применение наночастиц Fe3O4 позволяет использовать в качестве носителя ZSM-5 с размером пор менее 0,7 нм. Кроме того, получаемые частицы проявляют магнитные свойства. Если использовать тот же силикагель без наночастиц Fe3O4 при тех же условиях, также может быть сформирована фаза ZSM-5, однако при тех же размерах (6-9 мкм) не наблюдается сферических кристаллов. Предполагается, что наличие наночастиц Fe3O4 оказывает значительное влияние на кристаллизацию ZSM-5, формируя магнитные микросферы, что обеспечивает возможность его беспрепятственного отделения от реакционной среды после проведения процесса.

При соотношении Si/Fe от 6 до 22 у катализаторов наблюдается сферическая морфология, что позволяет добиться более высокой стабильности и воспроизводимости их каталитических свойств. Увеличение этого соотношения выше 22 приводит к образованию нестабильных частиц несферической конфигурации, при значении Si/Fe менее 6, по результатам экспериментов, существенно снижается активность синтезируемого гетерогенного катализатора.

За счет восстановления этиленгликолем наночастицы Fe3O4 надежно закрепляются в порах силикагеля. Последующая гидротермическая обработка полученного порошка в слабощелочной среде предотвращает выход наночастиц Fe3O4 из пор силикагеля.

Высокая температура гидротермической обработки приводит к быстрому формированию кристаллов (наностержней) ZSM-5. Таким образом, однородные наночастицы Fe3O4 равномерно рассеиваются в пустотах между кристаллами ZSM-5, при этом скоплением кристаллов цеолита также можно управлять. Гидротермическая обработка катализатора способствует формированию сферических частиц ZSM-5 с прочно связанными наночастицами Fe3O4, что существенно увеличивает его стабильность при многократном использовании.

Обработка носителя раствором Fe(NO3)3·9H2O в этаноле с дальнейшим перемешиванием и высушиванием обеспечивает равномерное распределение ионов Fe в порах носителя.

Присутствие никеля на поверхности катализатора обеспечивает его высокую активность в реакции синтеза углеводородов из метанола.

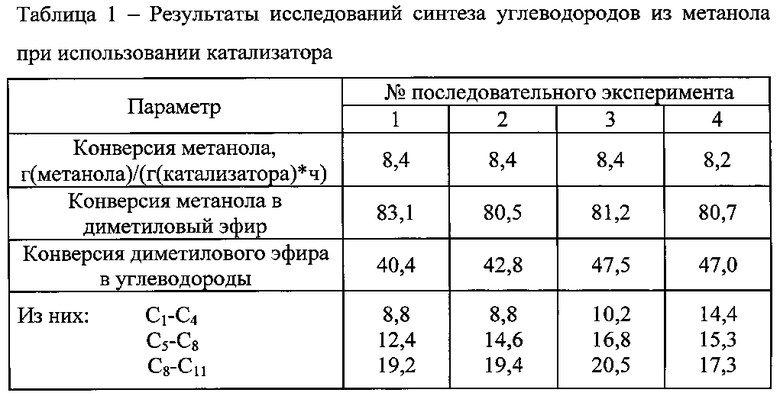

Изобретение поясняется чертежами, где на фиг. 1 представлено СЭМ изображение катализатора с соотношением Si/Fe=6, на фиг. 2 - СЭМ изображение катализатора с соотношением Si/Fe=11, на фиг. 3 - СЭМ изображение катализатора с соотношением Si/Fe=22, на фиг. 4 - зависимость конверсии метанола в углеводороды от времени реакции при использовании оптимального катализатора в 4 последовательных экспериментах.

Получение гетерогенного катализатора синтеза углеводородов осуществляли следующим образом.

Навеску Fe(NO3)3·9H2O (в зависимости от объемов пор силикагеля и плотности Fe(NO3)3·9H2O) от 0,38 до 1,41 г растворяли в 10 мл этанола, затем к раствору добавляли 2,5 г мезопористого SiO2. Смесь перемешивали при комнатной температуре до полного испарения этанола. Оставшийся порошок высушивали при 40°С в течение 24 часов. К этому порошку добавляли несколько капель этиленгликоля в качестве восстановителя и помещали в трубчатую печь, где нагревали до 250°С со скоростью нагрева 2°С в минуту в течение 6 часов в атмосфере азота, после чего порошок охлаждали до комнатной температуры. Полученное в результате соединение Fe3O4·SiO2 преобразовали в Fe3O4·ZSM-5 в процессе гидротермической обработки. Для этого 0,8 г Fe3O4·SiO2 добавляли к смеси 0,02 г NaOH, 0,82 г гидроксида тетрапропиламмония (ТРАОН, 50% масс.), 0,02 г NaAlO2 и 3,8 г деионизированной воды, получающуюся смесь размешивали в течение 2 часов, затем смесь переносили в автоклав, нагретый до 180°С, и выдерживали при данной температуре в течение 24 часов. После остывания до комнатной температуры порошок промывали деионизированной водой и высушивали при 100°С в течение 12 часов. Далее проводили нанесение никеля на поверхность катализатора. Для этого 0,5 г Fe3O4·ZSM-5 вносили в лабораторный стакан на 50 мл, содержащий 0,2184 г этилацетоната никеля и 2 мл ацетона, раствор перемешивали, высушивали под вакуумом и помещали в трубчатую печь, где нагревали до температуры 300°С в потоке аргона в течение 1 часа со скоростью нагрева 5°С/мин и выдерживали при температуре 300°С в течение 2 часов.

Получаемые магнитные микросферы катализатора обладают относительно однородными размерами (6-9 мкм), большой площадью поверхности (340 м2/г), хорошими магнитными свойствами (~8,6 электромагнитных единиц/г) и хорошей распыляемостью.

Относительное массовое содержание активного компонента и носителя выбрано исходя из результатов проведенных экспериментов (примеры 1-3). Катализатор готовили по описанной выше методике, варьируя массу навески Fe(NO3)3·9H2O.

Пример 1

Пример осуществляли аналогично приведенной выше методике, но в 10 мл этанола растворяли 2,82 г Fe(NO3)3·9H2O, что соответствовало соотношению Si/Fe=3.

В результате были сформированы частицы в основном несферической конфигурации, практически не проявляющие активность в реакции преобразования метанола в углеводороды.

Пример 2

Пример осуществляли аналогично приведенной выше методике, но в 10 мл этанола растворяли 1,41 г Fe(NO3)3·9H2O, что соответствовало соотношению Si/Fe=6.

В результате сформированы частицы сферической конфигурации изображение которых было получено методом сканирующей электронной микроскопии (фиг. 1).

Пример 3

Пример осуществляли аналогично приведенной выше методике, но в 10 мл этанола растворяли 0,77 г Fe(NO3)3·9H2O (соотношение Si/Fe=11).

В результате сформированы частицы сферической конфигурации, изображение которых было получено методом сканирующей электронной микроскопии (фиг. 2).

Пример 4

Пример осуществляли аналогично приведенной выше методике, но в 10 мл этанола растворяли 0,38 г Fe(NO3)3·9H2O (соотношение Si/Fe=22).

В результате сформированы частицы сферической конфигурации, изображение которых было получено методом сканирующей электронной микроскопии (фиг. 3).

Пример 5

Пример осуществляли аналогично приведенной выше методике, но в 10 мл этанола растворяли 0,28 г Fe(NO3)3·9H2O (соотношение Si/Fe=30).

В результате были сформированы нестабильные частицы несферической конфигурации, практически не проявляющие активность в реакции преобразования метанола в углеводороды.

Сравнение СЭМ-изображений, полученных в примерах 2-4, показало, что наиболее оптимальные (сферические и стабильные) частицы были получены в примере 3 (соотношение Si/Fe=11). При содержании Si/Fe от 6 до 22 у катализаторов наблюдается сферическая морфология приблизительно того же самого размера, как при оптимальном соотношении Si/Fe=11. Увеличение этого соотношения выше 22 приводит к образованию нестабильных частиц несферической конфигурации, при уменьшении соотношения менее 6, по результатам экспериментов, существенно снижается активность катализатора.

Пример 6

Пример осуществляли аналогично примеру 3, но гидротермическую обработку проводили в течение 3 часов.

Пример 7

Пример осуществляли аналогично примеру 3, но гидротермическую обработку проводили в течение 6 часов.

Пример 8

Пример осуществляли аналогично примеру 3, но гидротермическую обработку проводили в течение 12 часов.

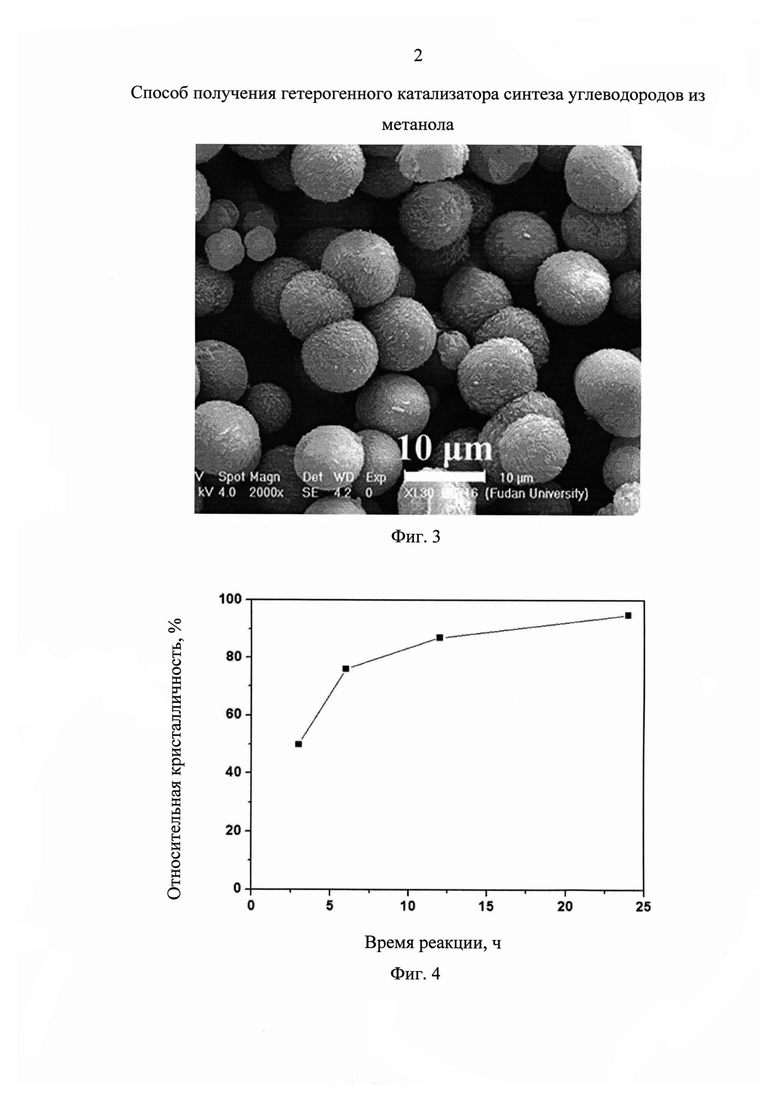

На фиг. 4 представлены результаты анализа степени кристалличности образцов из примеров 3, 6, 7, и 8 с помощью порошковой рентгенограммы. Как видно из рисунка, наибольшая степень кристалличности наблюдается при гидротермической обработке в течение 24 часов (~95%). При этом дальнейшее увеличение времени обработки нецелесообразно, так как оно не приводит к увеличению степени кристалличности.

Пример 9

Пример осуществляли аналогично примеру 3, но гидротермическую обработку проводили при температуре 160°С. В результате были сформированы нестабильные частицы несферической конфигурации, практически не проявляющие активность в реакции преобразования метанола в углеводороды.

Пример 10

Пример осуществляли аналогично примеру 3, но гидротермическую обработку проводили при температуре 200°С. В результате были сформированы нестабильные частицы несферической конфигурации, практически не проявляющие активность в реакции преобразования метанола в углеводороды.

В приведенном ниже примере были исследованы каталитические свойства полученных катализаторов (с соотношением Si/Fe=11) в реакции синтеза углеводородов из метанола (пример 11).

Пример 11

7,3 г катализатора фракции до 0,125 мм помещали в проточный трубчатый реактор с внешним электрическим обогревом. Синтез углеводородов проводили путем продувки смеси азота и паров метанола через неподвижный слой катализатора. Условия проведения реакции: скорость подачи азота - 10 мл/мин, скорость подачи метанола - 0,1 мл/мин, температура - 350°С, давление - 1,5 бар. В результате эксперимента зафиксирована 75%-ная конверсия метанола в углеводороды. Кроме того, исследовали активность катализатора при многократном использовании (после регенерации смесью кислорода и азота (2% об.) при скорости подачи газа 50 мл/мин).

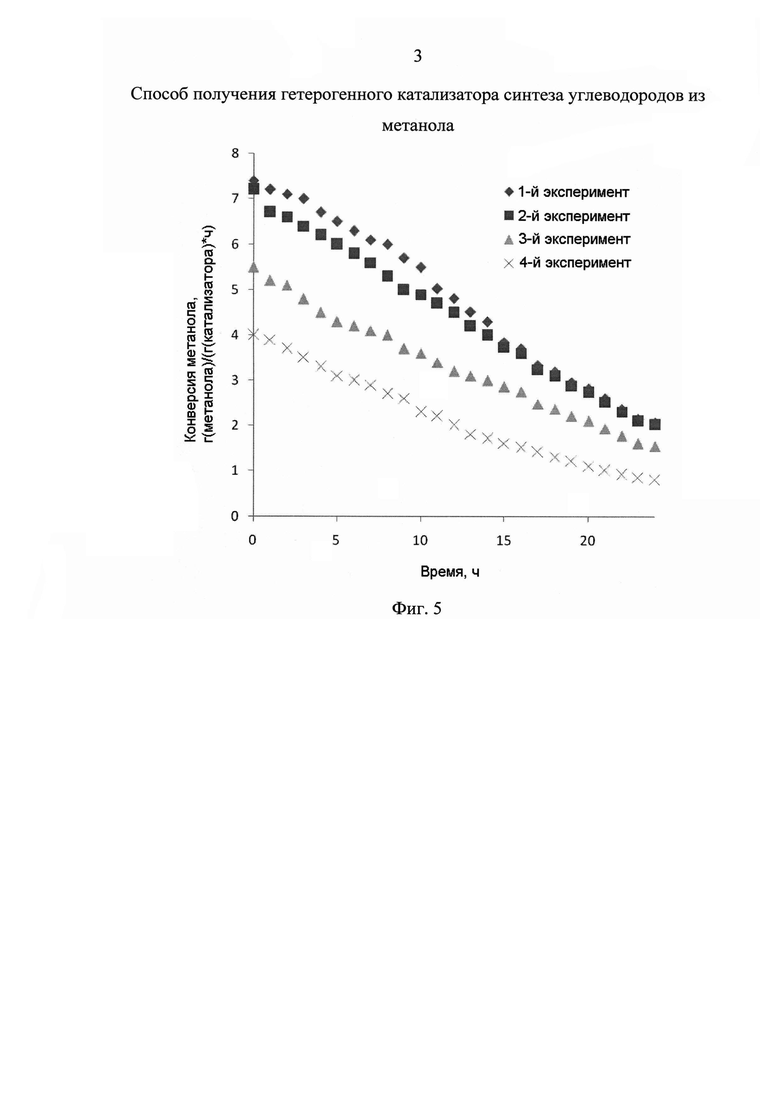

Результаты экспериментов приведены в таблице 1 и на фиг. 5.

Таким образом, как показали эксперименты, при повторном использовании регенерированного катализатора сохраняется 80-85% его начальной активности. Полученные результаты свидетельствуют о том, что применение катализатора с оптимальным соотношением Si/Fe=11 позволяет достичь высокой степени конверсии метанола в углеводороды. Кроме того, доказана возможность многократного использования катализатора с сохранением большей части его начальной активности.

Данный способ получения гетерогенного катализатора синтеза углеводородов из метанола может быть успешно применен на предприятиях химической технологии для синтеза эффективных катализаторов получения углеводородов из метанола.

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитоотделяемый катализатор окисления органических соединений и способ его получения | 2023 |

|

RU2807591C1 |

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2745214C1 |

| Гетерогенный катализатор жидкофазного окисления органических соединений и способ его получения | 2020 |

|

RU2741010C1 |

| Способ приготовления катализатора для получения углеводородов реакцией Фишера-Тропша | 2019 |

|

RU2744708C1 |

| Магнитоотделяемый катализатор окисления органических соединений и способ его получения | 2024 |

|

RU2832335C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ НИЗКОМОЛЕКУЛЯРНЫХ СПИРТОВ В ВЫСОКООКТАНОВЫЙ БЕНЗИН И ПРОПАН-БУТАНОВУЮ ФРАКЦИЮ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ КОНВЕРСИИ НИЗКОМОЛЕКУЛЯРНЫХ СПИРТОВ В ВЫСОКООКТАНОВЫЙ БЕНЗИН И ПРОПАН-БУТАНОВУЮ ФРАКЦИЮ | 2007 |

|

RU2330719C1 |

| Катализатор синтеза Фишера-Тропша и способ его получения | 2024 |

|

RU2839626C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО ТЕРМОСТАБИЛЬНОГО КАТАЛИЗАТОРА КАРКАСНОГО СТРОЕНИЯ ДЛЯ ДЕГИТРАТАЦИИ МЕТАНОЛА В ДИМЕТИЛОВЫЙ ЭФИР (ВАРИАНТЫ) | 2019 |

|

RU2717686C1 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДА, КОТОРЫЙ ПРИМЕНЯЮТ ПРИ ПОЛУЧЕНИИ ЛЕГКОГО ОЛЕФИНА, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2494809C2 |

| СПОСОБ ПОЛУЧЕНИЯ И АКТИВАЦИИ ПОЛИМЕТАЛЛИЧЕСКИХ ЦЕОЛИТНЫХ КАТАЛИЗАТОРОВ, СОСТАВ И ПРИМЕНЕНИЕ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ NO | 2002 |

|

RU2297278C2 |

Изобретение относится к химической промышленности, а именно к области производства гетерогенных катализаторов преобразования метанола в углеводороды, и может быть с успехом реализовано на предприятиях химической промышленности, в том числе для получения топлив. Способ получения гетерогенного катализатора включает нанесение активного компонента в виде оксида металла на носитель - модифицированный цеолит типа пентасил (ZSM-5). Нанесение активного компонента в виде Fe3O4 осуществляют путем обработки носителя раствором Fe(NO3)3·9H2O в этаноле при соотношении Si/Fe от 6 до 22 с последующим восстановлением этиленгликолем при температуре 248÷252°С со скоростью нагрева от 1 до 3°С в минуту в течение 5÷7 часов в атмосфере азота с последующим охлаждением до комнатной температуры, после чего проводят гидротермическую обработку путем введения в Fe3O4·SiO2 смеси NaOH, гидроксида тетрапропиламмония (ТРАОН, 50% масс.), NaAlO2 и деионизированной воды в массовом отношении (0,75÷0,85):(0,015÷0,025):(0,81÷0,83):(0,015÷0,025):(3,75÷3,85) при перемешивании в течение 2÷2,5 часов с последующим нагреванием 178÷182°С и выдерживанием в течение 22÷24 часов. Затем проводят нанесение никеля на поверхность полученного катализатора Fe3O4·ZSM-5: 0,45÷0,55 г Fe3O4·ZSM-5 вносят в лабораторный стакан, содержащий 0,2182÷0,2186 г этилацетоната никеля и 1,98÷2,02 мл ацетона, раствор перемешивают, высушивают под вакуумом и катализатор помещают в трубчатую печь, где нагревают до температуры 298÷302°С в потоке аргона в течение 0,99÷1,01 часа со скоростью нагрева 4,99÷5,01°С/мин и выдерживают при температуре 298÷302°С в течение 1,99÷2,01 часов. Техническим результатом изобретения является повышение эффективности и стабильности процесса получения гетерогенного катализатора с сохранением его высокой активности при многократном использовании в реакции синтеза углеводородов из метанола. 1 з.п. ф-лы, 5 ил., 1 табл., 11 пр.

1. Способ получения гетерогенного катализатора синтеза углеводородов из метанола, включающий нанесение активного компонента в виде оксида металла на носитель - модифицированный цеолит типа пентасил (ZSM-5), отличающийся тем, что нанесение активного компонента в виде Fe3O4 осуществляют путем обработки носителя раствором Fe(NO3)3·9H2O в этаноле при соотношении Si/Fe от 6 до 22 с последующим восстановлением этиленгликолем при температуре 248÷252°С со скоростью нагрева от 1 до 3°С в минуту в течение 5-7 часов в атмосфере азота с последующим охлаждением до комнатной температуры, после чего проводят гидротермическую обработку путем введения в Fe3O4·SiO2 смеси NaOH, гидроксида тетрапропиламмония, NaAlO2 и деионизированной воды в массовом отношении (0,75÷0,85):(0,015÷0,025):(0,81÷0,83):(0,015÷0,025):(3,75÷3,85) при перемешивании в течение 2÷2,5 часов с последующим нагреванием 178÷182°С и выдерживанием в течение 22÷24 часов, затем проводят нанесение никеля на поверхность полученного катализатора Fe3O4·ZSM-5: 0,45÷0,55 г Fe3O4·ZSM-5 вносят в лабораторный стакан, содержащий 0,2182÷0,2186 г этилацетоната никеля и 1,98÷2,02 мл ацетона, раствор перемешивают, высушивают под вакуумом и катализатор помещают в трубчатую печь, где нагревают до температуры 298÷302°С в потоке аргона в течение 0,99÷1,01 часа со скоростью нагрева 4,99÷5,01°С/мин и выдерживают при температуре 298÷302°С в течение 1,99÷2,01 часов.

2. Способ по п. 1, отличающийся тем, что после обработки носителя раствором Fe(NO3)3·9H2O в этаноле полученную смесь перемешивают при комнатной температуре до полного испарения этанола, а затем высушивают при температуре 38÷42°С в течение 22÷24 ч.

| US 4843183 A1, 27.06.1989 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА | 2004 |

|

RU2276656C2 |

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ НИЗКОМОЛЕКУЛЯРНЫХ СПИРТОВ В ВЫСОКООКТАНОВЫЙ БЕНЗИН И ПРОПАН-БУТАНОВУЮ ФРАКЦИЮ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ КОНВЕРСИИ НИЗКОМОЛЕКУЛЯРНЫХ СПИРТОВ В ВЫСОКООКТАНОВЫЙ БЕНЗИН И ПРОПАН-БУТАНОВУЮ ФРАКЦИЮ | 2007 |

|

RU2330719C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2163624C2 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2016-09-10—Публикация

2015-08-18—Подача