Изобретение относится горному делу, а именно к комплексам для разработки открытым способом глубоких карьеров, преимущественно кимберлитовых трубок, и может быть использовано для выемки руды из карьера и ее транспортировки на поверхность земли.

Буровзрывной метод разработки алмазных месторождений оказывает серьезное негативное воздействие как на целостность алмазов, так и на окружающую среду. В связи с этим возникла проблема повышения эффективности и экологической безопасности разработки кимберлитовых месторождений.

Известен роторный экскаватор, содержащий подвижную раму, снабженную двумя ленточными транспортерами и опирающуюся по концам на две колесные тележки, установленные на два параллельных рельса, а также роторное колесо с ковшами с горизонтальной осью вращения, снабженное приводом его вращения и установленное с возможностью перемещения по длине подвижной рамы [Патент №1083517, Канада, МПК B65G 3/02, Bucket wheel reclaimer / Conelly Frank X., патентообладатель - Granted to Litton Systems, Inc., заявл. 21.03.1978, опубл. 12.08.1980].

Недостатком известного роторного экскаватора является то, что его подвижная рама выполнена в виде балки прямоугольного сечения. Это не позволяет изготовить балку большой длины. При длине балки, большей диаметра кимберлитовой трубки, будет происходить ее недопустимо большой прогиб посередине балки под собственным весом и весом роторного колеса.

Кроме того, недостатком известного экскаватора является то, что его подвижная рама проходит внутри центрального осевого отверстия роторного колеса. Такая конструкция не позволяет во время работы опустить роторное колесо ниже подвижной рамы. По этой причине невозможно без переустановки рельсовых путей выбрать горизонт руды высотой, большей радиуса роторного колеса. При использовании такого экскаватора для разработки глубокого котлована потребуется частая переустановка рельсовых путей и подвижной рамы с тележками по высоте. Это снижает производительность труда и увеличивает трудоемкость процесса. При этом каждый раз для установки рельсовых путей на новом нижележащем уровне необходимо будет выполнить берму необходимой ширины. Вследствие этого угол откоса стенки котлована будет не более 45 град, а максимальная глубина котлована будет приблизительно равна половине его диаметра на уровне дневного грунта. По этой причине известный экскаватор не может быть использован для выработки руды из кимберлитовых трубок, которые имеют, как правило, большую глубину. Это сужает технологические возможности роторного экскаватора.

Известен также выемочно-транспортирующий комплекс, содержащий подвижную раму, снабженную ленточным транспортером и опирающуюся по концам на две тележки, а также роторное колесо с ковшами с горизонтальной осью вращения, снабженное приводом его вращения и закрепленное на конце стрелы, при этом другим концом стрела соединена с подвижной рамой, а сама стрела снабжена транспортером, перемещающим руду от зоны выгрузки породы из ковшей роторного колеса к зоне погрузки руды на ленточный транспортер подвижной рамы [Патент №1450481, Франция, МПК E02F 5/26, Excavateur a rotor / Naret G.B., etc., патентообладатель - Vsesojuzny Nauchno-Issledovatelsky Institut Zemleroinogo Mashinostroenia, заявл. 31.03.1965, опубл. 18.07.1966], принятый нами за прототип.

Недостатком известного выемочно-транспортирующего комплекса является то, что его подвижная рама выполнена в виде балки прямоугольного сечения. Это не позволяет изготовить балку большой длины. При длине балки, большей диаметра кимберлитовой трубки, будет происходить ее недопустимо большой прогиб посередине балки под собственным весом и весом роторного колеса.

Недостатком известного выемочно-транспортирующего комплекса является также то, что стрела соединена с подвижной рамой посредством опоры вращения с возможностью поворота относительно подвижной рамы в горизонтальной плоскости на некоторый угол. Упомянутая опора вращения расположена посередине подвижной рамы. Таким образом, в процессе выработки руды стрела совершает колебательные движения на некоторый угол относительно ее центрального положения, перпендикулярного оси подвижной рамы. Тележки, на которые подвижная рама опирается по ее концам - гусеничные. При помощи этих тележек подвижная рама вместе со стрелой и роторным колесом перемещается в направлении, перпендикулярном оси подвижной рамы. Таким образом, за счет перемещения подвижной рамы и колебательного движения стрелы роторное колесо выбирает руду, образуя канал с параллельными боковыми стенками. Поэтому известный выемочно-транспортирующий комплекс не может быть применен для выемки руды из карьеров, имеющих в плане форму круга, например кимберлитовых трубок. Это сужает технологические возможности экскаватора.

Задача, на решение которой направлено предлагаемое изобретение, - расширение технологических возможностей выемочно-транспортирующего комплекса за счет обеспечения возможности выемки руды из глубоких карьеров, имеющих в плане форму круга, например кимберлитовых трубок.

Для решения этой задачи выемочно-транспортирующий комплекс, содержащий подвижную раму, снабженную ленточным транспортером и опирающуюся по концам на две тележки, а также роторное колесо с ковшами с горизонтальной осью вращения, снабженное приводом его вращения и закрепленное на конце стрелы, при этом другим концом стрела соединена с подвижной рамой, а сама стрела снабжена транспортером, перемещающим руду от зоны выгрузки породы из ковшей роторного колеса к зоне погрузки руды на ленточный транспортер подвижной рамы, согласно изобретения, дополнительно снабжен неподвижной рамой, выполненной в виде арки, концы которой жестко закреплены на поверхности дневного грунта, и снабженной ленточным транспортером, перемещающим руду от середины неподвижной рамы к одному из ее концов, а подвижная рама выполнена в виде арки, которая по середине ее длины при помощи узла подвеса подвешена к неподвижной раме с возможностью поворота относительно неподвижной рамы. При этом подвижная рама выполнена с возможностью изменения ее длины. На подвижной раме по ее длине закреплены направляющие для перемещения стрелы. Зона выгрузки руды с ленточного транспортера подвижной рамы расположена по середине ее длины. Узел подвеса выполнен с возможностью изменения его длины и снабжен шнековым транспортером, также выполненным с возможностью изменения его длины. Тележки подвижной рамы установлены с возможностью перемещения по рельсовому пути, выполненному в виде горизонтально расположенного сборно-разборного монорельсового пути, имеющего в плане вид окружности. Стрела расположена вертикально, выполнена с возможностью перемещения по направляющим подвижной рамы и с возможностью изменения ее длины, при этом транспортер стрелы выполнен шнековым и с возможностью изменения его длины.

Дополнительно выемочно-транспортирующий комплекс снабжен блоком дробления руды, расположенным на стреле в зоне выгрузки руды из ковшей роторного колеса.

Технический результат предложенного изобретения заключается в обеспечении возможности безвзрывной выемки руды из глубоких карьеров и ее транспортировки на уровень дневного грунта без использования автомобильного транспорта и без строительства автомобильных дорог на бермах котлована.

Сущность изобретения поясняется чертежами:

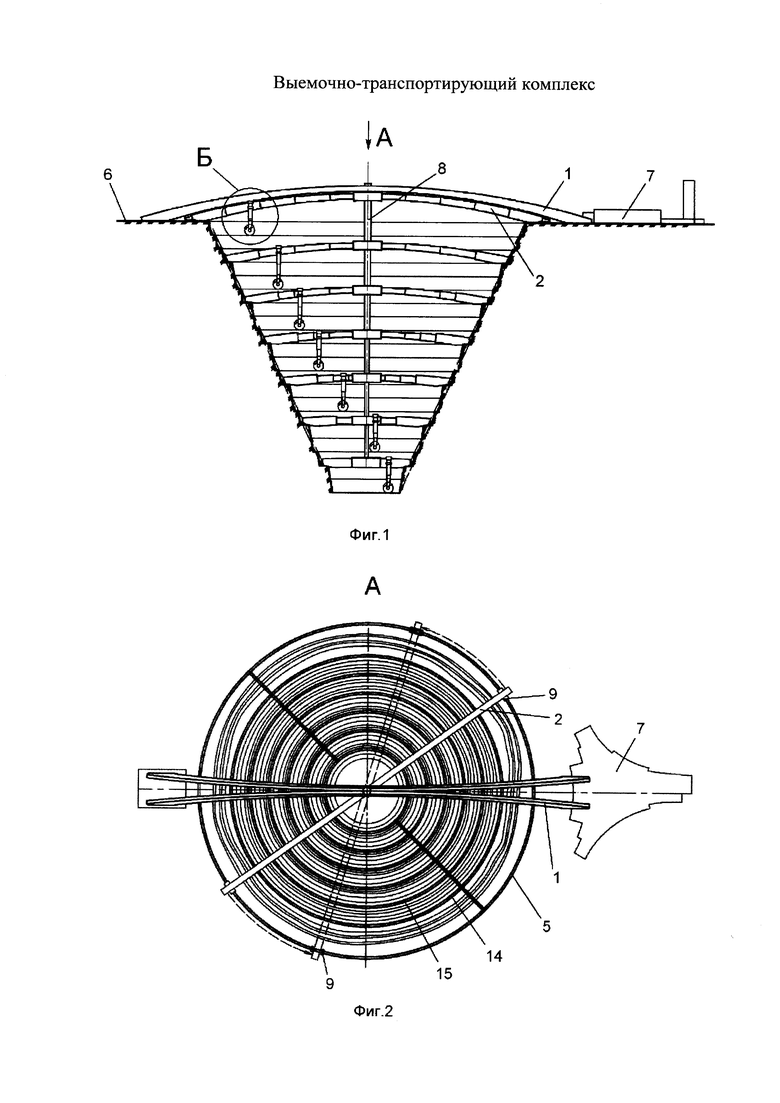

на фиг. 1 представлена схема разработки кимберлитовой трубки при помощи предлагаемого выемочно-транспортирующего комплекса, поперечный разрез;

на фиг. 2 - выемочно-транспортирующий комплекс, вид сверху;

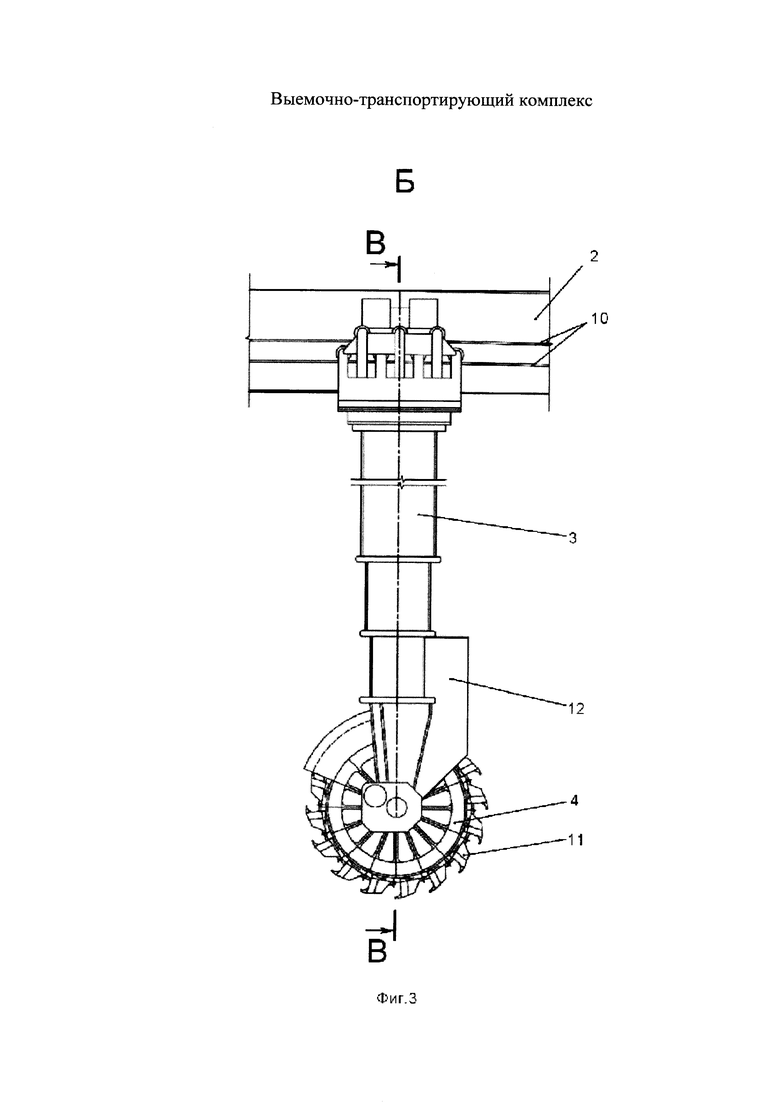

на фиг. 3 - выносной элемент Б по фиг. 1;

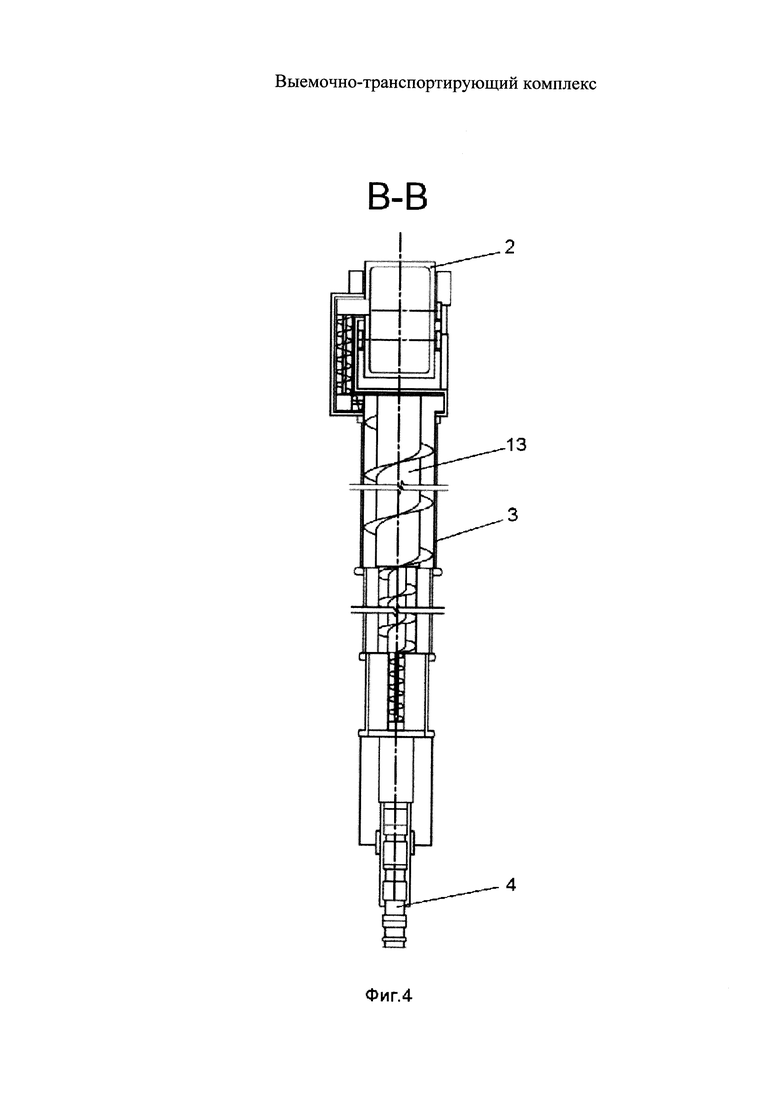

на фиг. 4 - разрез В-В по фиг. 3;

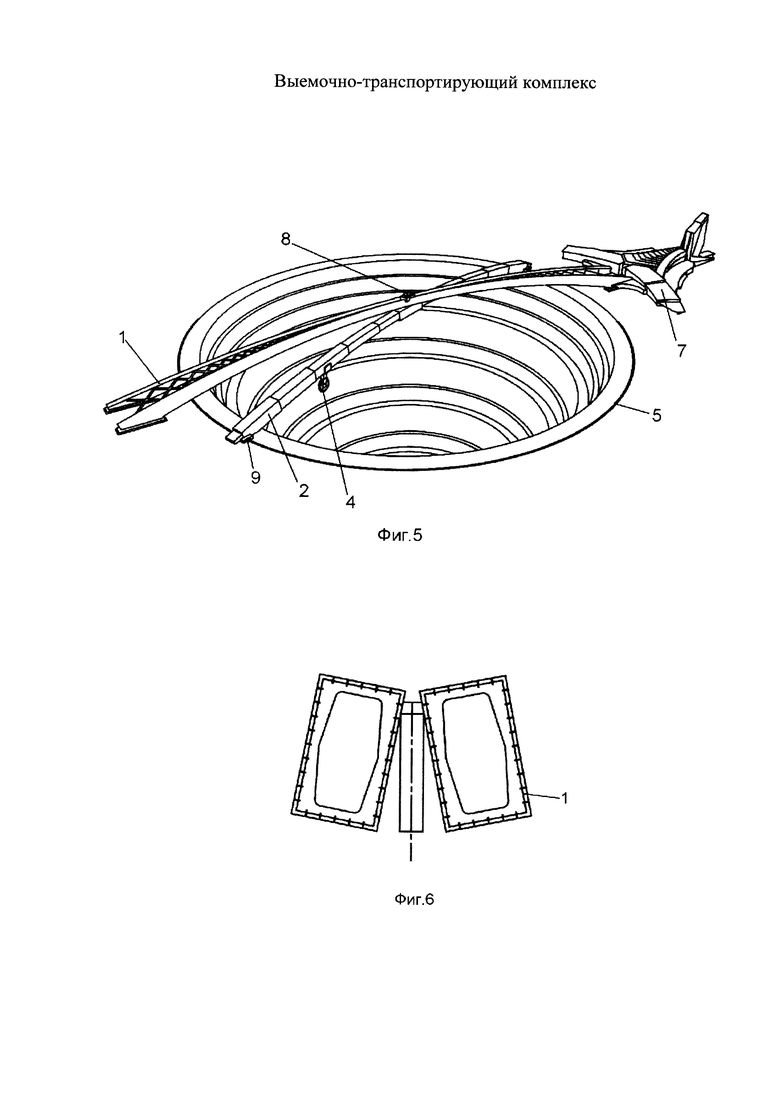

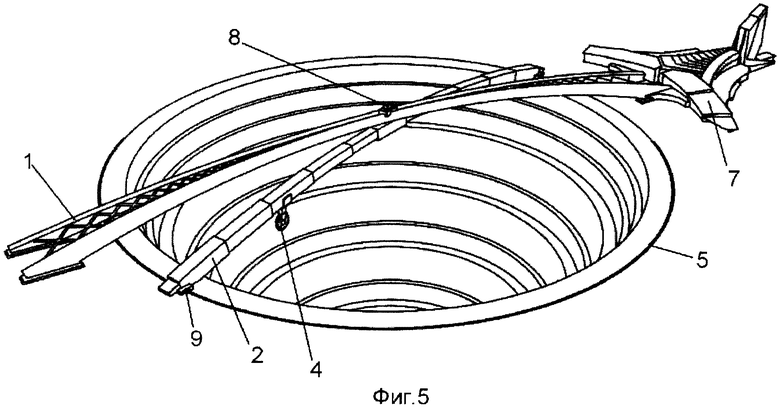

на фиг. 5 - выемочно-транспортирующий комплекс, аксонометрия;

на фиг. 6 - поперечное сечение неподвижной рамы.

Выемочно-транспортирующий комплекс содержит неподвижную раму 1, подвижную раму 2, стрелу 3, роторное колесо 4 и монорельсовый путь 5.

Неподвижная рама 1 выполнена в виде арки, концы которой жестко закреплены на поверхности дневного грунта 6. Неподвижная рама снабжена ленточным транспортером, перемещающим руду от середины неподвижной рамы 1 к одному из ее концов. Вблизи этого конца на поверхности земли находится обогатительная фабрика 7.

Подвижная рама 2 выполнена в виде арки, которая по середине ее длины при помощи узла подвеса 8 подвешена к неподвижной раме 1 с возможностью поворота относительно неподвижной рамы. Подвижная рама 2 выполнена с возможностью изменения ее длины. Для этого она может быть выполнена телескопической или сборно-разборной. Для уменьшения длины телескопической подвижной рамы ее звенья входят одно в другое, а для уменьшения длины сборно-разборной подвижной рамы убирают одно из ее звеньев. По концам подвижная рама 2 опирается на две тележки 9. Тележки 9 установлены с возможностью перемещения по горизонтально расположенному монорельсовому пути 5. Монорельсовый путь 5 выполнен сборно-разборным из отдельных рельс. В плане монорельсовый путь 5 имеет вид окружности. Для этого рельсы в горизонтальной плоскости изогнуты по дуге окружности. Для изготовления монорельсового пути нужного диаметра используется набор рельс определенной кривизны.

Подвижная рама 2 снабжена ленточным транспортером. Зона выгрузки руды с ленточного транспортера подвижной рамы 2 расположена по середине ее длины. На подвижной раме 2 по ее длине закреплены направляющие 10 для перемещения стрелы 3.

Стрела 3 расположена вертикально. Стрела 3 выполнена с возможностью изменения ее длины. Для этого она может быть выполнена телескопической или сборно-разборной. Для уменьшения длины телескопической стрелы ее звенья входят одно в другое, а для уменьшения длины сборно-разборной стрелы убирается одно из ее звеньев. Одним концом стрела 3 соединена с подвижной рамой 2 с возможностью перемещения по направляющим 10 подвижной рамы 2. На другом конце стрелы закреплено роторное колесо 4 с ковшами 11 с горизонтальной осью вращения, снабженное приводом его вращения. Ковши 11 роторного колеса оснащены высокопрочными зубьями и рассчитаны на работу в суровых условиях крайнего севера. В зоне выгрузки руды из ковшей 11 роторного колеса на стреле 3 расположен блок дробления руды 12.

Стрела 3 снабжена шнековым транспортером 13, перемещающим руду от зоны выгрузки руды из ковшей 11 роторного колеса 4 к зоне погрузки на ленточный транспортер подвижной рамы 2. Шнековый транспортер 13 стрелы 3 выполнен с возможностью изменения его длины.

Узел подвеса 8 выполнен с возможностью изменения его длины Для этого он может быть выполнен телескопическим или сборно-разборным. Узел подвеса снабжен шнековым транспортером, также выполненным с возможностью изменения его длины.

Работает комплекс следующим образом.

Над местом будущей разработки кимберлитовой трубки устанавливают неподвижную раму 1, концы которой жестко заделывают на поверхности дневного грунта 6.

Первоначально монорельсовый путь 5 укладывают на поверхности дневного грунта 6 вокруг места разработки кимберлитовой трубки по окружности большего диаметра. На монорельсовый путь 5 на тележках 9 устанавливают подвижную раму 2. По середине подвижную раму 2 при помощи узла подвеса 8 подвешивают к неподвижной раме 1.

К подвижной раме 2 подвешивают стрелу 3 так, чтобы она могла перемещаться по направляющим подвижной рамы 2. На другом конце стрелы 3 закрепляют роторное колесо 4 с приводом его вращения.

Руда, добываемая ковшами 11 роторного колеса 4, подается к блоку дробления руды 12 и далее - к шнековому транспортеру 13 стрелы 3. Со шнекового транспортера 13 стрелы руда засыпается на ленточный транспортер подвижной рамы 2. Последний транспортирует руду к середине подвижной рамы 2, откуда шнековый транспортер узла подвеса поднимает ее на ленточный транспортер неподвижной рамы 1. Последний транспортирует руду на конец неподвижной рамы 1 к месту ее подачи на обогатительную фабрику 7.

По мере выработки руды стрела 3 вместе с роторным колесом 4 перемещается по направляющим 10 подвижной рамы 2, а сама подвижная рама 2 поворачивается относительно неподвижной рамы 1. За счет этих перемещений выбирается первый горизонт руды глубиной в половину диаметра роторного колеса 4 и диаметром, несколько меньшим диаметра монорельсового пути 5. После этого увеличивают длину стрелы 3 на половину диаметра роторного колеса 4. На эту же величину увеличивают и длину шнекового транспортера 13 стрелы. Аналогичным образом выбирают руду со второго горизонта. Затем опять увеличивают длину стрелы 3 и выбирают руду с третьего горизонта и так далее. Подобным образом увеличивают длину стрелы 3 до ее максимальных значений. В результате вырывают котлован в виде усеченного конуса, максимально приближенного к форме цилиндра, т.е. с максимально возможными углами откосов бортов котлована.

После этого на дне получившегося котлована укладывают новый монорельсовый путь 14 меньшего диаметра. Длину подвижной рамы 2 уменьшают и устанавливают ее на новый монорельсовый путь 14. Соответственно уменьшают и длину ленточного транспортера подвижной рамы 2, а длину узла подвеса 8 и его шнекового транспортера увеличивают. Длину стрелы вновь укорачивают до минимальных значений. Аналогично выработке первого котлована выбирают второй котлован в виде усеченного конуса с меньшими диаметрами оснований.

После этого на дне второго котлована укладывают новый монорельсовый путь 15 еще более меньшего диаметра. Уменьшают длину и переустанавливают подвижную раму 2 и выбирают третий котлован еще более меньшего диаметра.

Так, постепенно, выбирают несколько котлованов, опускаясь на максимально возможную глубину.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕГРУЗОЧНЫЙ МОСТ | 1965 |

|

SU175627A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ГОРОДСКОЙ КОМПЛЕКС И АВТОМАТИЗИРОВАННАЯ ПОДЗЕМНАЯ СИСТЕМА АДРЕСНОЙ ДОСТАВКИ ГРУЗОВ | 2013 |

|

RU2526202C1 |

| КОМПЛЕКС ДЛЯ ВЫЕМКИ РУДЫ ИЗ ОПОРНЫХ ЦЕЛИКОВ ТРАНШЕИ | 2004 |

|

RU2249700C1 |

| Телескопический ленточный конвейер | 1976 |

|

SU745796A1 |

| ТРАНСПОРТНАЯ СИСТЕМА ДЛЯ ПЕРЕВОЗКИ СЫПУЧИХ И НЕСЫПУЧИХ ГРУЗОВ | 1994 |

|

RU2061608C1 |

| Способ разработки месторождений полезных ископаемых подземным способом с использованием тоннелепроходческих механизированных комплексов | 2022 |

|

RU2801989C1 |

| Устройство для уборки просыпи из под конвейера | 1978 |

|

SU751743A1 |

| УСТРОЙСТВО ДЛЯ ПРОТРАВЛИВАНИЯ СЕМЯН | 2011 |

|

RU2462016C1 |

| ЗЕМЛЕРОЙНО-ТРАНСПОРТНЫЙ АГРЕГАТ ДЛЯ ПОСЛОЙНОЙ РАЗРАБОТКИ КАРЬЕРА | 2005 |

|

RU2284415C1 |

| Способ Попковых Е.М. и М.П. для разработки пологих и наклонных пластов полезных ископаемых | 1987 |

|

SU1430529A1 |

Изобретение относится к комплексу для разработки открытым способом глубоких карьеров, в частности кимберлитовых трубок. Технический результат - безвзрывная выемка руды из глубоких карьеров и её транспортировка на уровень дневного грунта без использования автотранспорта. Выемочно-транспортирующий комплекс содержит неподвижную раму (1), подвижную раму (2), стрелу (3), роторное колесо (4) и монорельсовый путь (5). Неподвижная рама (1) выполнена в виде арки, концы которой жестко закреплены на поверхности дневного грунта (6). Подвижная рама (2) выполнена в виде арки, которая посередине ее длины при помощи узла подвеса (8) подвешена к неподвижной раме (1) с возможностью поворота относительно неподвижной рамы (1). По концам подвижная рама (2) опирается на две тележки (9). Тележки (9) установлены с возможностью перемещения по горизонтально расположенному монорельсовому пути (5). В плане монорельсовый путь (5) имеет вид окружности. Стрела (3) расположена вертикально. Одним концом стрела (3) соединена с подвижной рамой (2) с возможностью перемещения по направляющим (10) подвижной рамы (2). На другом конце стрелы (3) закреплено роторное колесо (4) с ковшами(11). Неподвижная (1) и подвижная (2) рамы снабжены ленточными транспортерами, а стрела (3) и узел подвеса (8) - шнековыми транспортерами. 1 з.п. ф-лы, 6 ил.

1. Выемочно-транспортирующий комплекс, содержащий подвижную раму, снабженную ленточным транспортером и опирающуюся по концам на две тележки, а также роторное колесо с ковшами с горизонтальной осью вращения, снабженное приводом его вращения и закрепленное на конце стрелы, при этом другим концом стрела соединена с подвижной рамой, а сама стрела снабжена транспортером, перемещающим руду от зоны выгрузки породы из ковшей роторного колеса к зоне погрузки на ленточный транспортер подвижной рамы, отличающийся тем, что он дополнительно снабжен неподвижной рамой, выполненной в виде арки, концы которой жестко закреплены на поверхности дневного грунта, и снабженной ленточным транспортером, перемещающим руду от середины неподвижной рамы к одному из ее концов, подвижная рама выполнена в виде арки, которая по середине ее длины при помощи узла подвеса подвешена к неподвижной раме с возможностью поворота относительно неподвижной рамы, при этом подвижная рама выполнена с возможностью изменения ее длины, на подвижной раме по ее длине закреплены направляющие для перемещения стрелы, зона выгрузки руды с ленточного транспортера подвижной рамы расположена по середине ее длины, узел подвеса выполнен с возможностью изменения его длины и снабжен шнековым транспортером, также выполненным с возможностью изменения его длины, тележки подвижной рамы установлены с возможностью перемещения по горизонтально расположенному сборно-разборному монорельсовому пути, имеющему в плане вид окружности, а стрела расположена вертикально, выполнена с возможностью перемещения по направляющим подвижной рамы и с возможностью изменения ее длины, при этом транспортер стрелы выполнен шнековым и с возможностью изменения его длины.

2. Выемочно-транспортирующий комплекс по п. 1, отличающийся тем, что он снабжен блоком дробления руды, расположенным на стреле в зоне выгрузки руды из ковшей роторного колеса.

| FR 1450481 A, 24.06.1966 | |||

| Передвижной висячий многопролетный транспортно-отвальный мост | 1959 |

|

SU127970A1 |

| Транспортно-отвальный мост | 1973 |

|

SU457805A1 |

| Транспортно-отвальный мост | 1976 |

|

SU610940A1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ КРУТОПАДАЮЩИХ МЕСТОРОЖДЕНИЙ | 1989 |

|

RU2013550C1 |

| ВЫЕМОЧНО-ПОГРУЗОЧНЫЙ КОМПЛЕКС ДЛЯ ОТКРЫТЫХ ГОРНЫХ РАБОТ | 1991 |

|

RU2039280C1 |

| CA 1083517 A, 12.08.1980. | |||

Авторы

Даты

2016-09-10—Публикация

2015-07-09—Подача