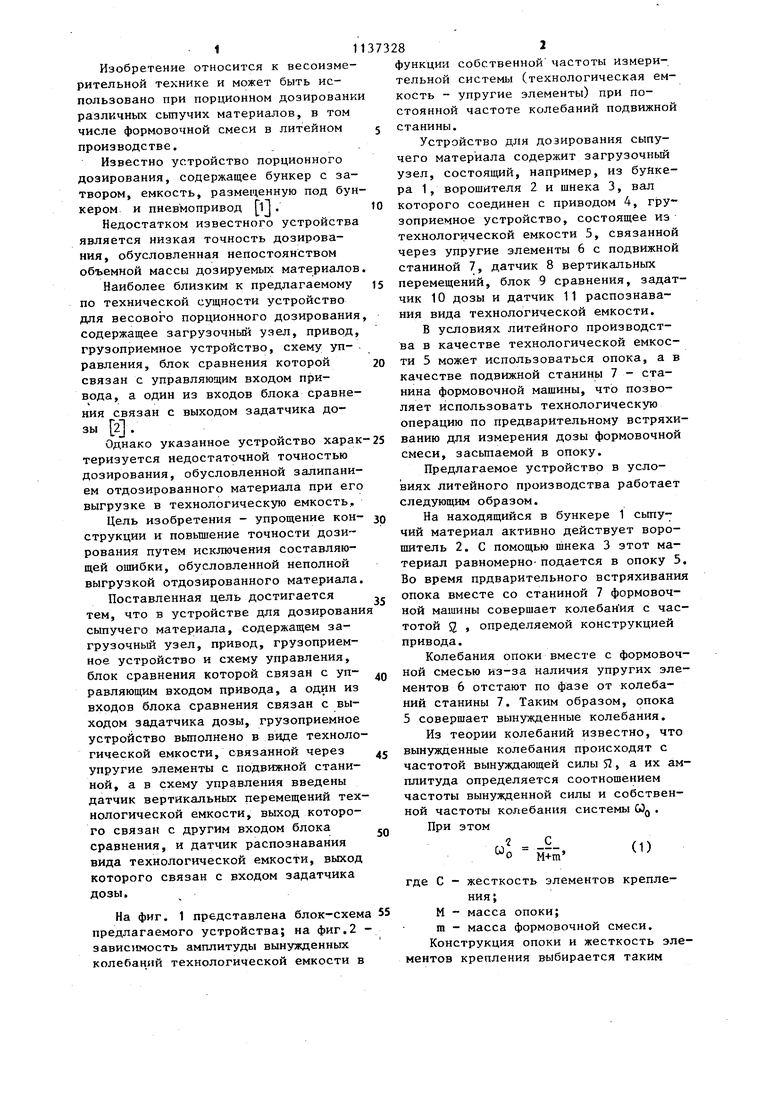

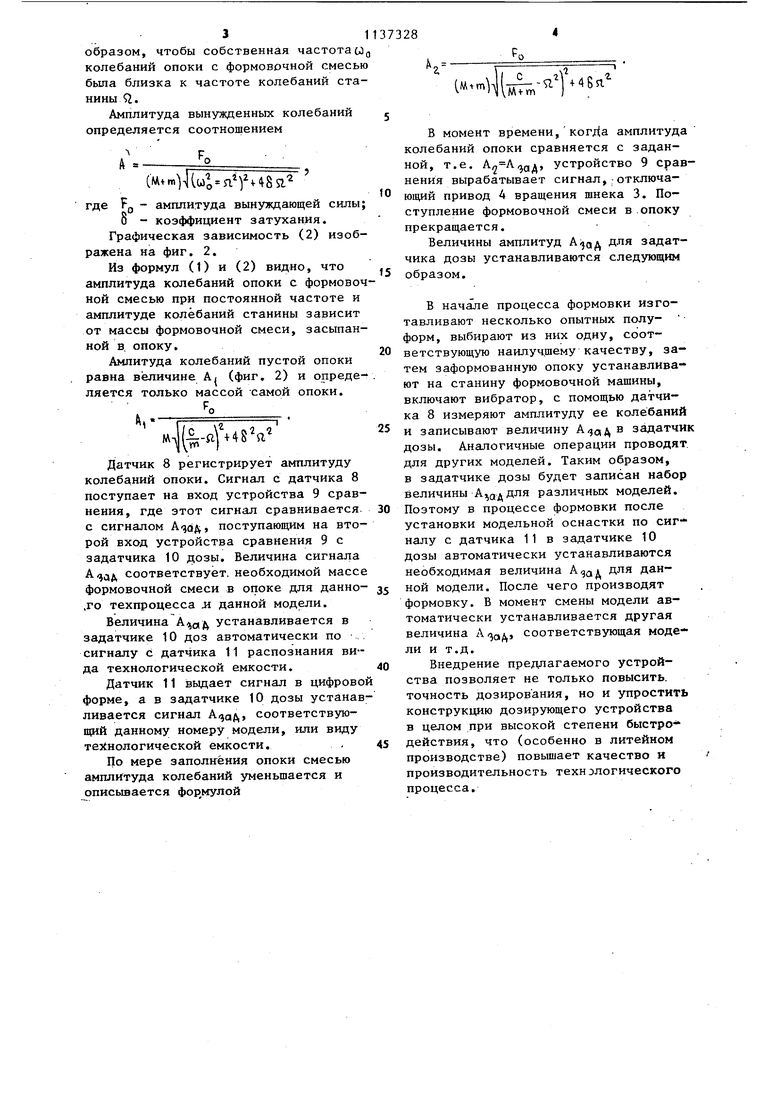

Изобретение относится к весоизмерительной технике и может быть использовано при порционном дозировани различных сьтучих материалов, в том числе формовочной смеси в литейном производстве. Известно устройство порционного дозирования, содержащее бункер с затвором, емкость, размещенную под бун кером и пневмопривод Л . Недостатком известного устройства является низкая точность дозирования, обусловленная непостоянством объемной массы дозируемых материалов Наиболее близким к предлагаемому по технической сущности устройство для весового порционного дозирования содержащее загрузочный узел, привод грузоприемное устройство, схему управления, блок сравнения которой связан с управляющим входом привода, а один из входов блока сравнения связан с выходом задатчика дозы 2 . Однако указанное устройство харак теризуется недостаточной точностью дозирования, обусловленной залипанием отдозированного материала при его выгрузке в технологическую емкость. Цель изобретения - упрощение конструкции и повышение точности дозирования путем исключения составляющей ошибки, обусловленной неполной выгрузкой отдозированного материала Поставленная цель достигается тем, что в устройстве для дозировани сыпучего материала, содержащем загрузочный узел, привод, грузоприемное устройство и схему управления, блок сравнения которой связан с управляющим входом привода, а один из входов блока сравнения связан с выходом задатчика дозы, грузоприемное устройство вьтолнено в виде технологической емкости, связанной через упругие элементы с подвижной станиной, а в схему управления введены датчик вертикальных перемещений технологической емкости, выход которого связан с другим входом блока сравнения, и датчик распознавания вида технологической емкости, выход которого связан с входом задатчика дозы. На фиг. 1 представлена блок-схем предлагаемого устройства; на фиг.2 зависимость амплитуды вынужденных колебаний технологической емкости в функции собственной частоты измерительной системы (технологическая емкость - упругие элементы) при постоянной частоте колебаний подвижной станины. Устройство для дозирования сыпучего материала содержит загрузочный узел, состоящий, например, из бункера 1, ворошителя 2 и шнека 3, вал которого соединен с приводом 4, гру зоприемное устройство, состоящее из технологической емкости 5, связанной через упругие элементы 6 с подвижной станиной 7, датчик 8 вертикальных перемещений, блок 9 сравнения, задатчик 10 дозы и датчик 11 распознавания вида технологической емкости. В условиях литейного производства в качестве технологической емкости 5 может использоваться опока, а в качестве подвижной станины 7 - станина формовочной машины, что позволяет использовать технологическую операцию по предварительному встряхиванию для измерения дозы формовочной смеси, засыпаемой в опоку. Предлагаемое устройство в усло1виях литейного производства работает следующим образом. На находящийся в бункере 1 сыпучий материал активно действует ворошитель 2. С помощью шнека 3 этот материал равномерно- подается в опоку 5. Во время прдварительного встряхивания опока вместе со станиной 7 формовочной машины совершает колебания с частотой S2 определяемой конструкцией привода. Колебания опоки вместе с формовочной смесью из-за наличия упругих элементов 6 отстают по фазе от колебаний станины 7. Таким образом, опока 5 совершает вынужденные колебания. Из теории колебаний известно, что вынужденные колебания происходят с частотой вынуждающей силы 57, а их амплитуда определяется соотношением частоты вынужденной силы и собственной частоты колебания системы &3д . При этом г С о м+т где С - жесткость элементов крепления;М - масса опоки; га - масса формовочной смеси. Конструкция опоки и жесткость элементов крепления выбирается таким образом, чтобы собственная частотасО колебаний опоки с формовочной смесь была близка к частоте колебаний ста нины Q. Амплитуда вынужденных колебаний определяется соотношением (м.«,)() где Fg - амплитуда вынуждающей силы О - коэффициент затухания. Графическая зависимость (2) изображена на фиг. 2. Из формул (1) и (2) видно, что амплитуда колебаний опоки с формовоч ной смесью при постоянной частоте и амплитуде колебаний станины зависит от массы формовочной смеси, засыпанной в. опоку. Ампитуда колебаний пустой опоки равна величине А. (фиг, 2) и определяется только массой самой опоки. |(И 44 8 V Датчик 8 регистрирует амплитуду колебаний опоки. Сигнал с датчика 8 поступает на вход устройства 9 сравнения, где этот сигнал сравнивается с сигналом , поступающим на второй вход устройства сравнения 9 с задатчика 10 дозы. Величина сигнала соответствует, необходимой массе формовочной смеси в опоке для данно- .го техпроцесса м данной модели. Величина устанавливается в задатчике 10 доз автоматически по . сигналу с датчика 11 распознания вида технологической емкости. Датчик 11 вьщает сигнал в цифровой форме, а в задатчике 10 дозы устанавливается сигнал A,jaft соответствующий данному номеру модели, или виду тез{нологической емкости. . По мере заполнения опоки смесью амплитуда колебаний уменьшается и описывается формулой в момент времени, амплитуда колебаний опоки сравняется с заданной, т.е. , устройство 9 сравнения вырабатывает сигнал,-отключающий привод 4 вращения шнека 3. Поступление формовочной смеси в .опоку прекращается. Величины амплитуд A-jgA для задатчика дозы устанавливаются следующим образом. В начале процесса формовки изготавливают несколько опытных полуформ, выбирают из них одну, соответствующую наилучшему качеству, затем заформованную опоку устанавливают на станину формовочной машины, включают вибратор, с помощью датчика 8 измеряют амплитуду ее колебаний и записывают величину в задатчик дозы. Аналогичные операции проводят. для других моделей. Таким образом, в задатчике дозы будет записан набор величины А аддля различных моделей. Поэтому в процессе формовки после установки модельной оснастки по сигналу с датчика 11 в задатчике 10 дозы автоматически устанавливаются необходимая величина для данной модели. После чего производят формовку. В момент смены модели автоматически устанавливается другая величина А дл, соответствующая модели и т.д. Внедрение предлагаемого устройства позволяет не только повысить. точность дозирования, но и упростить конструкцию дозирующего устройства в целом при высокой степени быстродействия, что (особенно в литейном производстве) повышает качество и производительность техн элогического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ весового порционного дозирования сыпучих материалов | 1989 |

|

SU1659740A1 |

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ ТЕХНИЧЕСКИ ОПТИМАЛЬНЫМ УГЛОМ НАКЛОНА НЕПОДВИЖНОЙ НАПРАВЛЯЮЩЕЙ ПОВЕРХНОСТИ ДВИЖЕНИЯ ВЗВЕШИВАЕМОЙ И ДОЗИРУЕМОЙ СЫПУЧЕЙ СМЕСИ САМОТЕКОМ ЗА СЧЕТ СИЛЫ ЗЕМНОГО ТЯГОТЕНИЯ ПРИ ПРИГОТОВЛЕНИИ И РАЗДАЧЕ КОРМОВ И КОРМОВЫХ СМЕСЕЙ В ЖИВОТНОВОДСТВЕ И ПТИЦЕВОДСТВЕ | 2014 |

|

RU2597437C2 |

| ФОРМОВОЧНЫЙ АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ РАЗОВЫХ ПЕСЧАНЫХ ФОРМ | 1990 |

|

RU2014942C1 |

| Способ весового порционного дозиро-ВАНия КуСКОВыХ МАТЕРиАлОВ | 1979 |

|

SU807067A1 |

| Дозатор | 1983 |

|

SU1117456A1 |

| Весовой порционный дозатор | 1977 |

|

SU648847A1 |

| Весовой порционный дозатор | 1980 |

|

SU879316A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТОПЛИВНОЙ МАССЫ ДЛЯ ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2006 |

|

RU2316524C1 |

| Устройство для дозирования жидкого металла | 1990 |

|

SU1756016A1 |

| Устройство для весового порционного дозирования | 1978 |

|

SU697832A1 |

УСТРОЙСТВО для ДОЗИРОВАНИЯ СШУЧЕГО МАТЕРИАЛА, содержащее за.грузочный узел с приводом, грузоприемное устройство, схему управления, .блок сравнения которой связан с управляющим входом привода, а один из входов блока сравнения связан с выходом задатчика дозы, отличающееся тем, что, с целью упрощения конструкции и повышения точжэстя дозирования путем исключения составляющей ошибки, обусловленной неполной выгрузкой отдозированного материала, грузоприемное устройство выполнено в виде технологической емкости, связанной через упругие элементы с подвижной станиной, а в схему управления введены датчик вертикальных перемещений технологической емкости, выход которого связан с другим входом блока сравнения, и датчик распознавания вида технологической ем, кости, выход которого связан с задатчика дозы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аксенов Н.Н | |||

| Оборудование литейных цехов | |||

| М., 1977, с.267-268 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для весового порционного дозирования | 1978 |

|

SU697832A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-01-30—Публикация

1983-10-05—Подача