ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления колец | 1990 |

|

SU1766563A1 |

| Способ изготовления кольцевых изделий | 1986 |

|

SU1454558A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Способ изготовления кольцевых изделий | 1982 |

|

SU1077690A1 |

| Способ изготовления кольцевых изделий | 1981 |

|

SU996013A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| Способ изготовления кольцевых изделий | 1991 |

|

SU1764750A1 |

| Способ получения кольцевых изделий | 1986 |

|

SU1417983A1 |

Использование: при производстве профильных колец на раскатных станах. Сущность изобретения: нагретую заготовку осаживают, при этом нагревают заготовку неравномерно по высоте в предел ах температурного диапазона деформации. Прошивают заготовку пуансоном до получения глухого отверстия со стороны менее нагретого торца на глубину отверстия, равную 0,84- 0,94 высоты заготовки после осадки. Таким образом перед раскаткой у полого полуфабриката диаметр менее нагретого торца достаточно мал, а более нагретого - достаточно большой и смещен к центру полуфабриката вследствие выпучивания этого торца при прошивке. Профиль боковой поверхности полуфабриката более приближен по форме к профилю колец с центральным кольцевым выступом на их внГеЖн ем диаметре, что обусловливает сокращение времени раскатки. 1 табл., 3 ил.

Изобретение относится к области обработки металлов давлением, в частности, к изготовлению колец с профильной поверхностью.

Известен способ изготовления кольцевых изделий, при котором осуществляют осадку нагретой заготовки, разгонку ее пуансоном до получения глухого отверстия, прошивку с удалением перемычки и прокатку заготовки между оправкой и наружным валком по ее толщине и по ее высоте между конусными валками.

Недостаток способа - большая трудоемкость вследствие следующих причин: 1) низкая производительность, обусловленная большим временем прокатки колец с профилем в виде кольцевого выступа в центральной части их внешней боковой поверхности; 2) большое время нагрева и выдержки заготовки перед осадкой для обеспечения равномерности нагрева.

Цель изобретения - снижение трудоемкости изготовления.

Поставленная цель достигается в способе изготовления колец, преимущественно профильных, при котором осуществляют осадку нагретой заготовки, прошивку ее пуансоном до получения глухого отверстия, удаление перемычки пробивкой и прокатку заготовки между оправкой и наружным валком по ее толщине и по ее высоте между конусными валками, в котором, согласно изобретению, заготовку нагревают неравномерно по высоте в пределах температурного диапазона деформации, а прошивку осуществляют со стороны менее нагретой торцовой поверхности и на глубину отверстия, равную 0,84...0,92 высоты заготовки после осадки.

х| О О

сл

Os

Гь

«

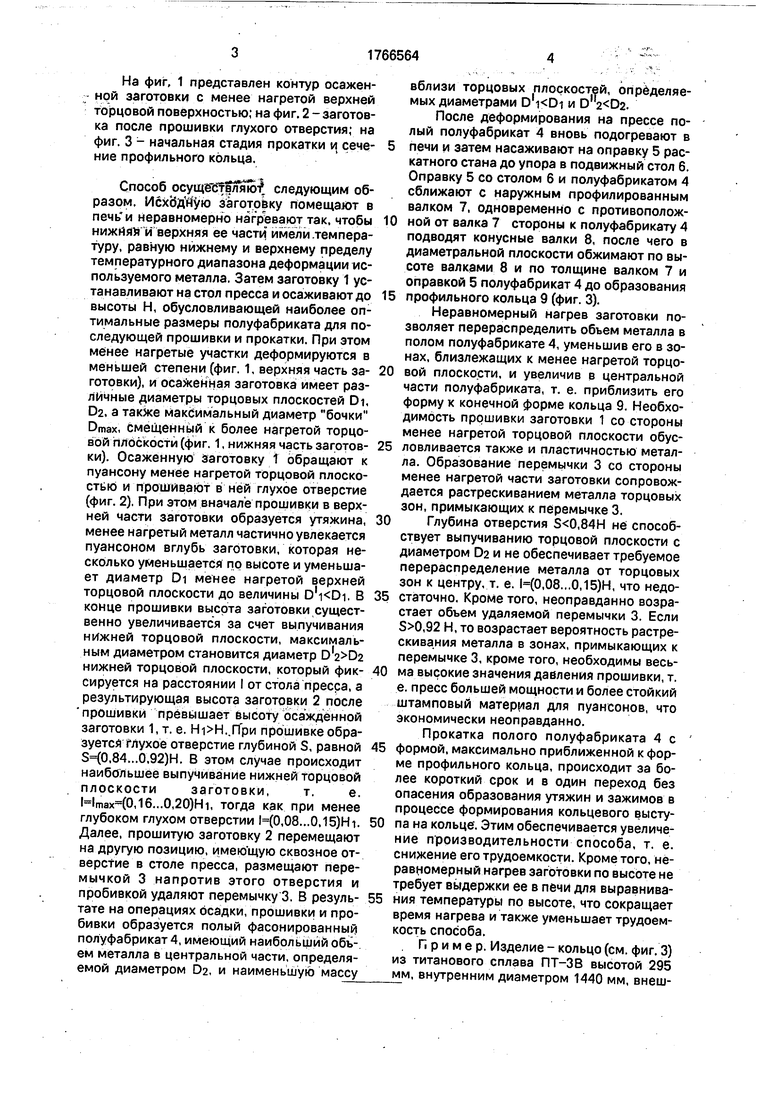

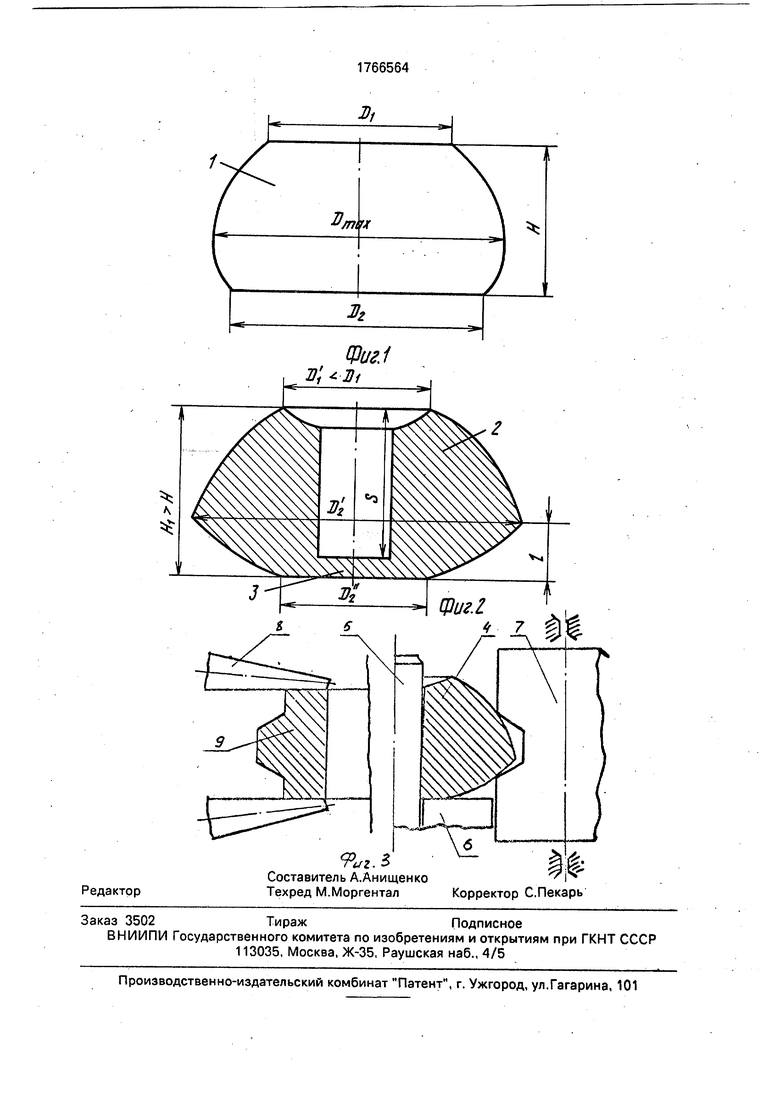

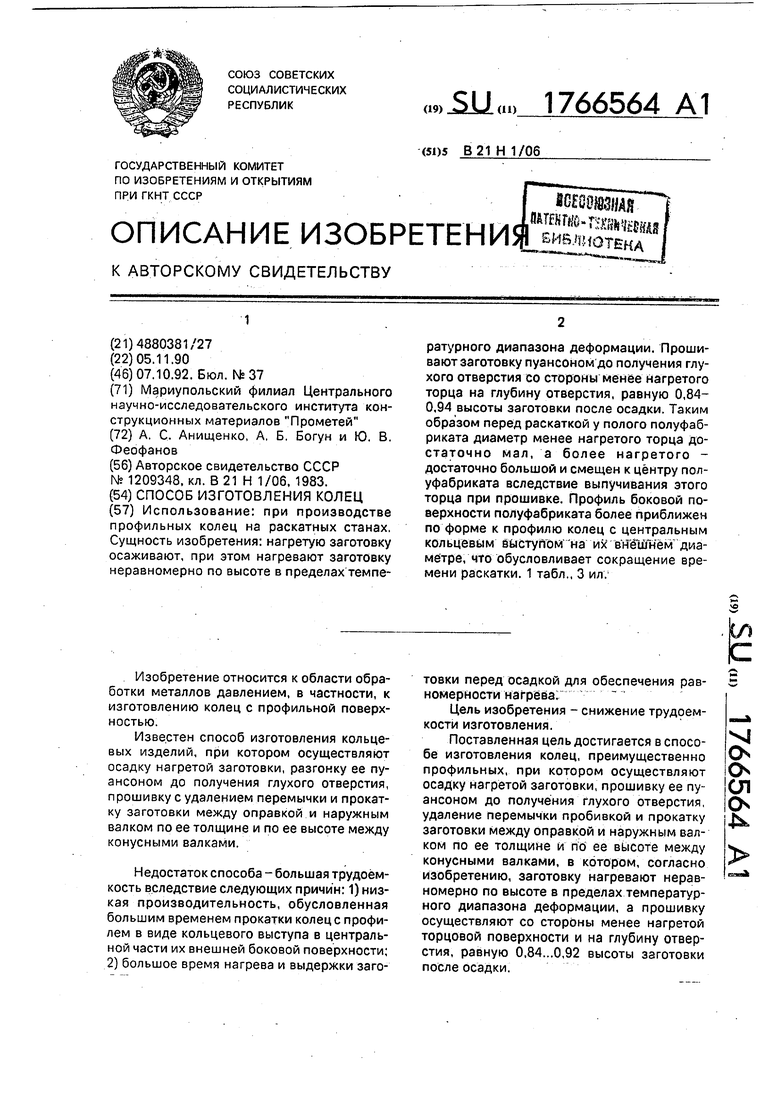

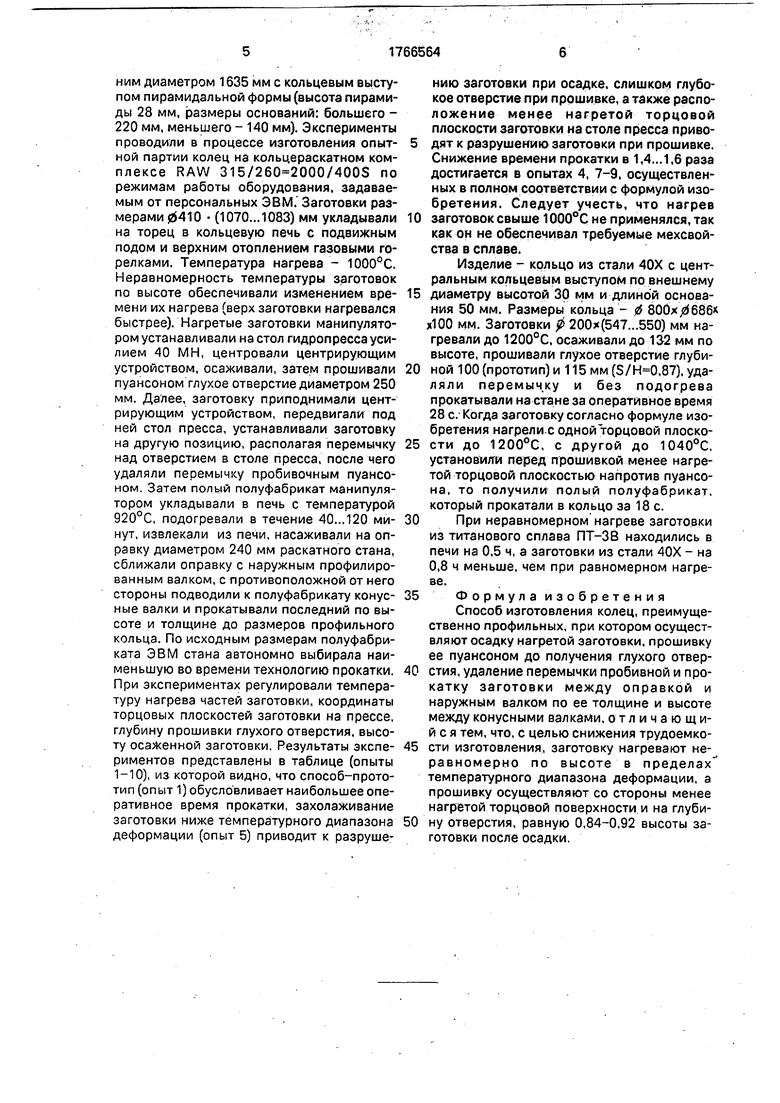

На фиг, 1 представлен контур осаженной заготовки с менее нагретой верхней торцовой поверхностью; на фиг. 2 - заготовка после прошивки глухого отверстия; на фиг. 3 - начальная стадия прокатки и сечение профильного кольца.

Способ осущеТГгвляют следующим образом. ИсхЬд ную заготовку помещают в печь и неравномерно нагревают так. чтобы нижняя и верхняя ее части имели .температуру, равную нижнему и верхнему пределу температурного диапазона деформации используемого металла. Затем заготовку 1 устанавливают на стол пресса и осаживают до высоты Н, обусловливающей наиболее оптимальные размеры полуфабриката для последующей прошивки и прокатки. При этом менее нагретые участки деформируются в меньшей степени (фиг. 1, верхняя часть заготовки), и осаженная заготовка имеет различные диаметры торцовых плоскостей DI, D2, а также максимальный диаметр бочки Dmax, смещенный к более нагретой торцовой плоскости (фиг. 1, нижняя часть заготовки). Осаженную заготовку 1 обращают к пуансону менее нагретой торцовой плоскостью и прошивают в ней глухое отверстие (фиг. 2). При этом вначале прошивки в верхней части заготовки образуется утяжина, менее нагретый металл частично увлекается пуансоном вглубь заготовки, которая несколько уменьшается по высоте и уменьшает диаметр DI менее нагретой верхней торцовой плоскости до величины D . В конце прошивки высота заготовки существенно увеличивается за счет выпучивания нижней торцовой плоскости, максимальным диаметром становится диаметр D нижней торцовой плоскости, который фиксируется на расстоянии I от стола пресса, а результирующая высота заготовки 2 после прошивки превышает высоту осажденной заготовки 1, т. е. ..П ри прошивке образуется глухое отверстие глубиной S, равной S(0,84...0,92)H. В этом случае происходит наибольшее выпучивание нижней торцовой плоскости заготовки, т. е. Hmax(0.16...0,20)Hi, тогда как при менее глубоком глухом отверстии l(0,08...0,15)Hi. Далее, прошитую заготовку 2 перемещают на другую позицию, имеющую сквозное отверстие в столе пресса, размещают перемычкой 3 напротив этого отверстия и пробивкой удаляют перемычку 3. В результате на операциях осадки, прошивки и пробивки образуется полый фасонированный полуфабрикат 4, имеющий наибольший обь- ем металла в центральной части, определяемой диаметром 62, и наименьшую массу

вблизи торцовых плоскостей, определяемых диаметрами D и D .

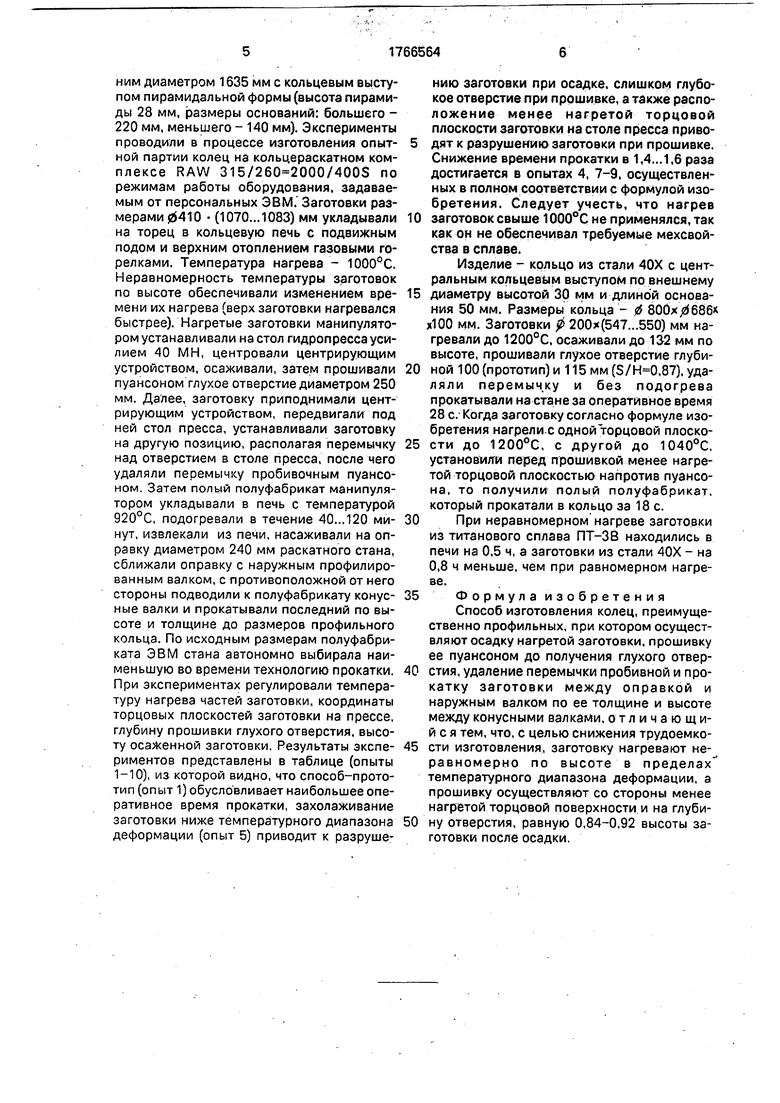

После деформирования на прессе полый полуфабрикат 4 вновь подогревают в

печи и затем насаживают на оправку 5 раскатного стана до упора в подвижный стол 6. Оправку 5 со столом 6 и полуфабрикатом 4 сближают с наружным профилированным валком 7, одновременно с противополож0 ной от валка 7 стороны к полуфабрикату 4 подводят конусные валки 8, после чего в диаметральной плоскости обжимают по высоте валками 8 и по толщине валком 7 и оправкой 5 полуфабрикат 4 до образования

5 профильного кольца 9 (фиг. 3).

Неравномерный нагрев заготовки позволяет перераспределить объем металла в полом полуфабрикате 4, уменьшив его в зонах, близлежащих к менее нагретой торцо0 вой плоскости, и увеличив в центральной части полуфабриката, т. е. приблизить его форму к конечной форме кольца 9. Необходимость прошивки заготовки 1 со стороны менее нагретой торцовой плоскости обус5 ловливается также и пластичностью металла. Образование перемычки 3 со стороны менее нагретой части заготовки сопровождается растрескиванием металла торцовых зон, примыкающих к перемычке 3.

0 Глубина отверстия ,84Н не способствует выпучиванию торцовой плоскости с диаметром D2 и не обеспечивает требуемое перераспределение металла от торцовых зон к центру, т. е. 1(0,08...0,15)Н, что недо5 статочно. Кроме того, неоправданно возрастает объем удаляемой перемычки 3. Если ,92 H, то возрастает вероятность растрескивания металла в зонах, примыкающих к перемычке 3, кроме того, необходимы весь0 ма высокие значения давления прошивки, т. е. пресс большей мощности и более стойкий штамповый материал для пуансонов, что экономически неоправданно.

Прокатка полого полуфабриката 4 с

5 формой, максимально приближенной к форме профильного кольца, происходит за более короткий срок и в один переход без опасения образования утяжин и зажимов в процессе формирования кольцевого высту0 па на кольце. Этим обеспечивается увеличение производительности способа, т. е. снижение его трудоемкости. Кроме того, неравномерный нагрев заготовки по высоте не требует выдержки ее в печи для выравнива5 ния температуры по высоте, что сокращает время нагрева и также уменьшает трудоемкость способа.

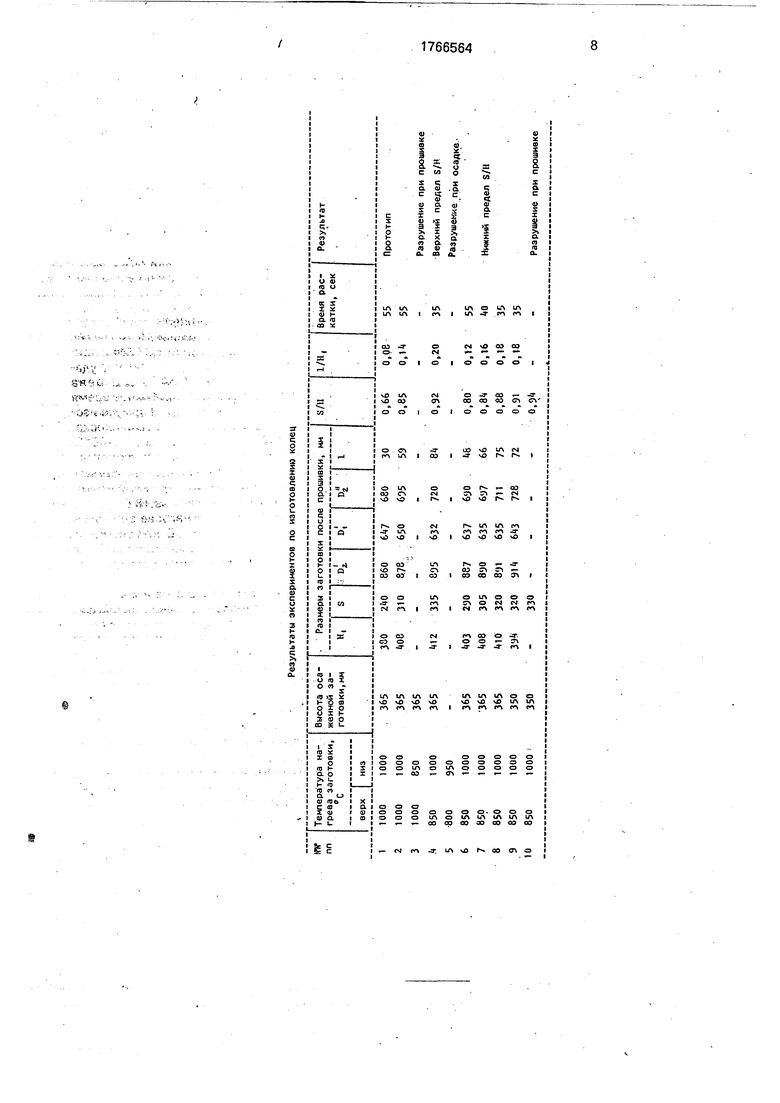

Пример. Изделие - кольцо (см. фиг. 3) из титанового сплава ПТ-ЗВ высотой 295 мм, внутренним диаметром 1440 мм, внешним диаметром 1635 мм с кольцевым выступом пирамидальной формы (высота пирамиды 28 мм, размеры оснований: большего - 220 мм, меньшего - 140 мм). Эксперименты проводили в процессе изготовления опытной партии колец на кольцераскатном комплексе RAW 315/260 2000/4005 по режимам работы оборудования, задаваемым от персональных ЭВМ. Заготовки размерами 0410 (1070...1083) мм укладывали на торец в кольцевую печь с подвижным подом и верхним отоплением газовыми горелками. Температура нагрева - 1000°С. Неравномерность температуры заготовок по высоте обеспечивали изменением времени их нагрева (верх заготовки нагревался быстрее). Нагретые заготовки манипулятором устанавливали на стол гидропресса усилием 40 МН, центровали центрирующим устройством, осаживали, затем прошивали пуансоном глухое отверстие диаметром 250 мм. Далее, заготовку приподнимали центрирующим устройством, передвигали под ней стол пресса, устанавливали заготовку на другую позицию, располагая перемычку над отверстием в столе пресса, после чего удаляли пеоемычку пробивочным пуансоном Затем полый полуфабрикат манипулятором укладывали в печь с температурой 920°С, подогревали в течение 40.„120 минут, извлекали из печи, насаживали на оправку диаметром 240 мм раскатного стана, сближали оправку с наружным профилированным валком, с противоположной от него стороны подводили к полуфабрикату конусные валки и прокатывали последний по высоте и толщине до размеров профильного кольца. По исходным размерам полуфабриката ЭВМ стана автономно выбирала наименьшую во времени технологию прокатки. При экспериментах регулировали температуру нагрева частей заготовки, координаты торцовых плоскостей заготовки на прессе, глубину прошивки глухого отверстия, высоту осаженной заготовки. Результаты экспериментов представлены в таблице (опыты 1-10), из которой видно, что способ-прототип (опыт 1) обусловливает наибольшее оперативное время прокатки, захолаживание заготовки ниже температурного диапазона деформации (опыт 5) приводит к разрушению заготовки при осадке, слишком глубокое отверстие при прошивке, а также распо- ложение менее нагретой торцовой плоскости заготовки на столе пресса приводят к разрушению заготовки при прошивке. Снижение времени прокатки в 1,4...1,6 раза достигается в опытах 4, 7-9, осуществленных в полном соответствии с формулой изобретения. Следует учесть, что нагрев

заготовок свыше 1000°С не применялся, так как он не обеспечивал требуемые мехсвой- ства в сплаве.

Изделие - кольцо из стали 40Х с центральным кольцевым выступом по внешнему

диаметру высотой 30 мм и длиной основания 50 мм. Размеры кольца - ф 100 мм. Заготовки 200я(547...550) мм нагревали до 1200°С, осаживали до 132 мм по высоте, прошивали глухое отверстие глубиной 100 (прототип) и 115 мм (,87), удаляли перемычку и без подогрева прокатывали на стане за оперативное время 28 с. Когда заготовку согласно формуле изобретения нагрели с одной торцовой плоскости до 1200°С, с другой до 1040°С, установили перед прошивкой менее нагретой торцовой плоскостью напротив пуансона, то получили полый полуфабрикат, который прокатали в кольцо за 18с.

При неравномерном нагреве заготовки из титанового сплава ПТ-ЗВ находились в печи на 0,5 ч, а заготовки из стали 40Х - на 0,8 ч меньше, чем при равномерном нагреве.

Формула изобретения

Способ изготовления колец, преимущественно профильных, при котором осуществляют осадку нагретой заготовки, прошивку ее пуансоном до получения глухого отверстия, удаление перемычки пробивной и прокатку заготовки между оправкой и наружным валком по ее толщине и высоте между конусными валками, отличающийся тем, что, с целью снижения трудоемкости изготовления, заготовку нагревают не- равномерно по высоте в пределах температурного диапазона деформации, а прошивку осуществляют со стороны менее нагретой торцовой поверхности и на глубину отверстия, равную 0,84-0,92 высоты заготовки после осадки.

Фиг.1

Я, 2) /

Редактор

9bi.B

Составитель А.Анищенко Техред М.Моргентал

Корректор С.Пекарь

| Способ изготовления кольцевых изделий | 1983 |

|

SU1209348A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-07—Публикация

1990-11-05—Подача