Настоящее изобретение относится к способу изготовления водонепроницаемых гофрированных металлических труб из полосы металлического листа, а также к устройству для осуществления такого способа и к водонепроницаемой гофрированной металлической трубе, полученной таким способом.

В уровне техники широко известно изготовление гофрированных металлических труб, достигающих 3-4 метра в диаметре, из полосы металлического листа, например гальванизированного стального листа толщиной 1,2-3,5 мм и шириной около от 200 мм до 1200 мм. Сначала плоская полоса, которая в общем разматывается с катушки, изготавливается гофрированной, т.е. волнообразной посредством последовательных проходов между парами противопоставленных гофрирующих цилиндров, имеющих чередующиеся периферийные ребра на их внешней поверхности. Таким образом, последовательность гофров (например, четыре гофры), проходящих в продольном направлении, образуют на полосе стального листа. Таким образом, гофрированная полоса скручивается в спиральную форму набором скручивающих роликов, а противоположные продольные края полосы обжимаются вместе парой противопоставленных обжимных роликов так, что образуется спиральная гофрированная труба. После этого противоположные концы гофрированной трубы могут распиливаться, например, под прямыми углами к оси трубы. В зависимости от конкретного применения противоположные концы трубы могут закрываться сварными стальными покрытиями по периферии.

Для некоторых применений, например для производства трубопроводов или резервуаров для подачи/содержания/сбора текучих сред, трубы указанного выше типа должны иметь водонепроницаемые способности.

В случае малых соединений надежная водонепроницаемость может достигаться сваркой. Однако сварка вдоль всех обжатых краев трубы будет слишком дорогостоящей и времязатратной.

Другой известный способ обеспечения гофрированных металлических труб с водонепроницаемыми способностями состоит из вставки резиновой пружинной прокладки, имеющей кольцевой профиль, между продольными краями полосы, которые обжимаются вместе. Подробно прокладка размещается в зазоре, определенном между кромкой одного края и внутренней поверхностью противоположного края, которая имеет U-образный изгиб для охвата другого края во время обжатия. Диаметр прокладки традиционно выбирается немного больше, чем толщина стального листа, например прокладка 4 мм для стального листа толщиной 2,5 мм, так, что прокладка в ее функциональной конфигурации подвергается незначительной упругой деформации.

К сожалению, вышеупомянутый способ имеет некоторые недостатки.

Прежде всего пружинная прокладка подвергается скручиванию и/или деформации во время ее вставки между продольными краями стального листа до последующего обжатия вместе. Вследствие этого пружинная прокладка легко может соскальзывать с ее места (т.е. определенного выше зазора) и разрываться во время обжатия, что приводит к неравномерной и ненадежной водонепроницаемости вдоль обжатых продольных краев трубы.

Более того, даже когда прокладка правильно размещена на ее месте, контактная поверхность между прокладкой и стенкой трубы является относительно малой, что приводит к ограниченной водонепроницаемой способности трубы.

В связи с этим главной задачей настоящего изобретения является обеспечение способа изготовления водонепроницаемых гофрированных металлических труб, имеющих значительно улучшенную характеристику, выраженную в водонепроницаемых способностях, без существенного увеличения расходов на изготовление и времени обработки.

Другая задача изобретения заключается в обеспечении устройства для осуществления вышеуказанного способа, а также водонепроницаемой гофрированной металлической трубы, полученной таким способом.

Вышеуказанная задача и другие преимущества, которые станут очевидными из следующего далее описания, достигаются способом, имеющим признаки, перечисленные в пункте 1 формулы изобретения, тогда как зависимые пункты формулы изобретения определяют другие предпочтительные, но вторичные признаки изобретения.

Изобретение будет далее более подробно описано со ссылкой на несколько предпочтительных, неисключительных вариантов выполнения, показанных путем неограничивающего примера на приложенных чертежах, на которых:

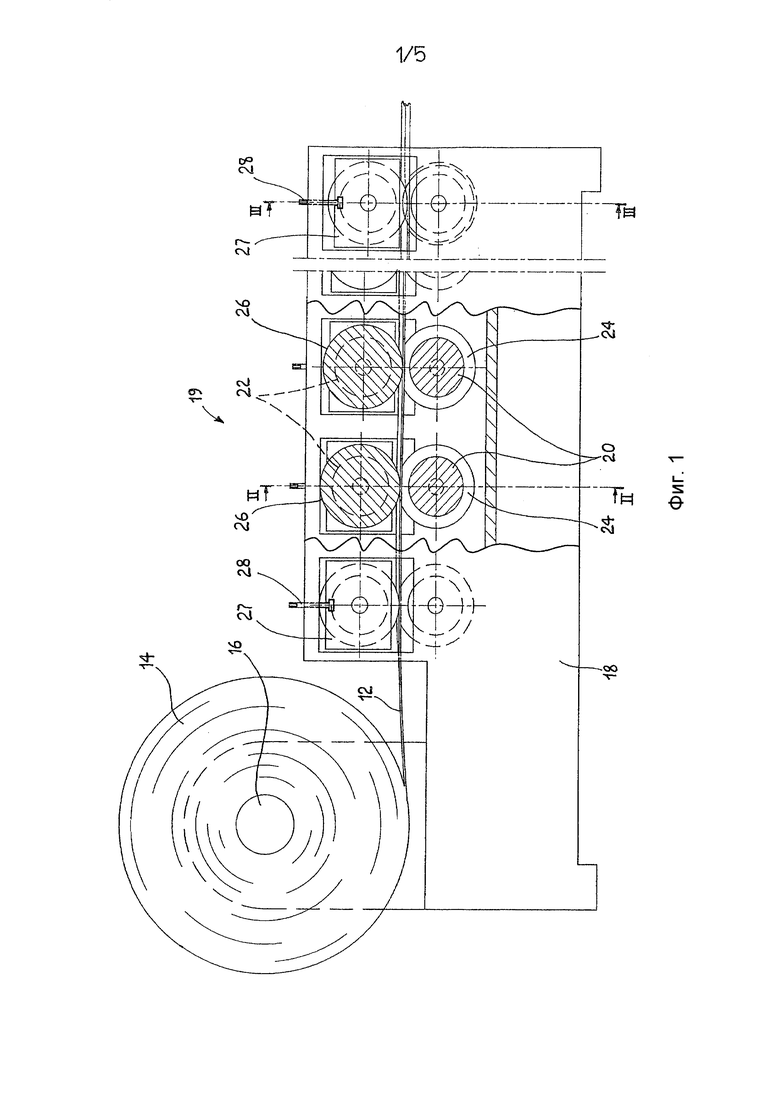

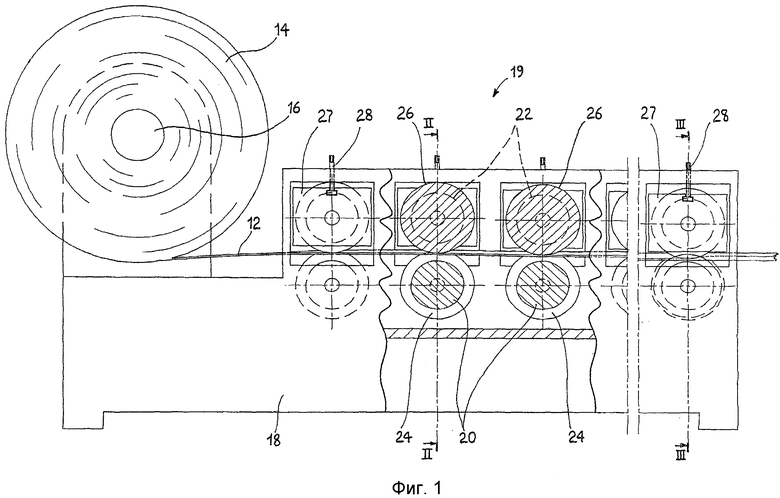

Фиг. 1 представляет собой вид в вид сбоку первой станции устройства для изготовления водонепроницаемых гофрированных металлических труб согласно изобретению;

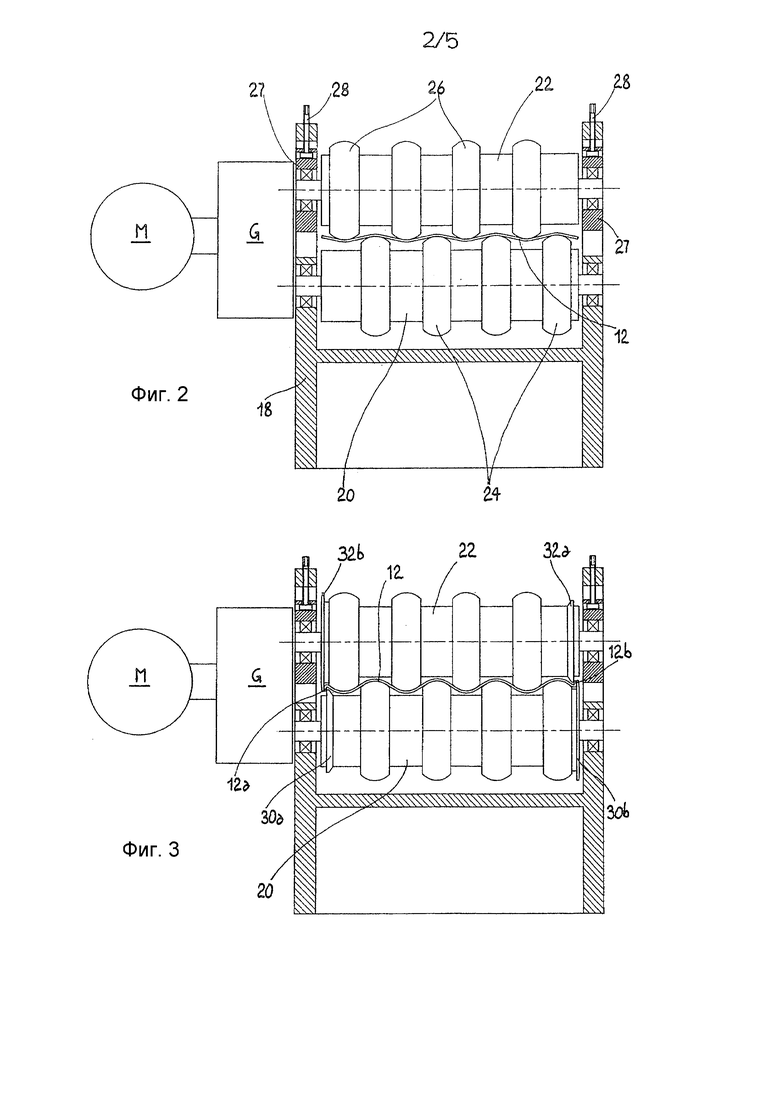

Фиг. 2 представляет собой вид в поперечном сечении на Фиг. 1 вдоль линии II-II;

Фиг. 3 представляет собой вид в поперечном сечении на Фиг. 1 вдоль линии III-III;

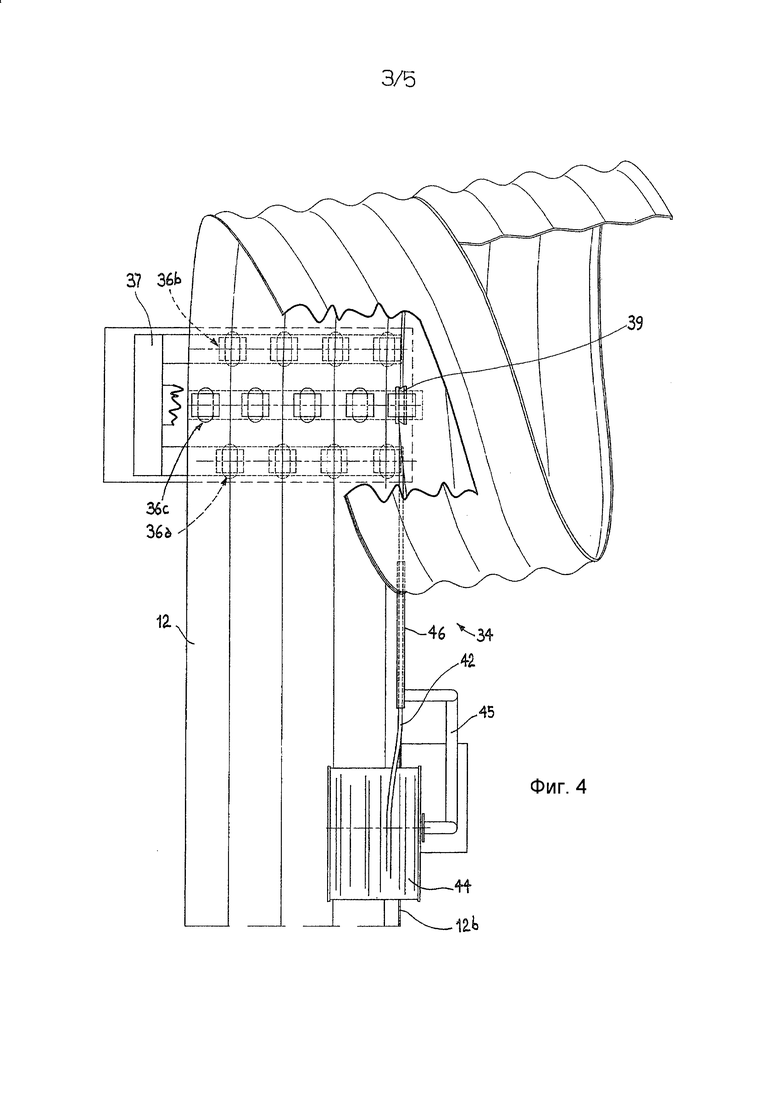

Фиг. 4 представляет собой вид сверху, показывающий вторую станцию устройства для изготовления водонепроницаемых гофрированных металлических труб согласно изобретению;

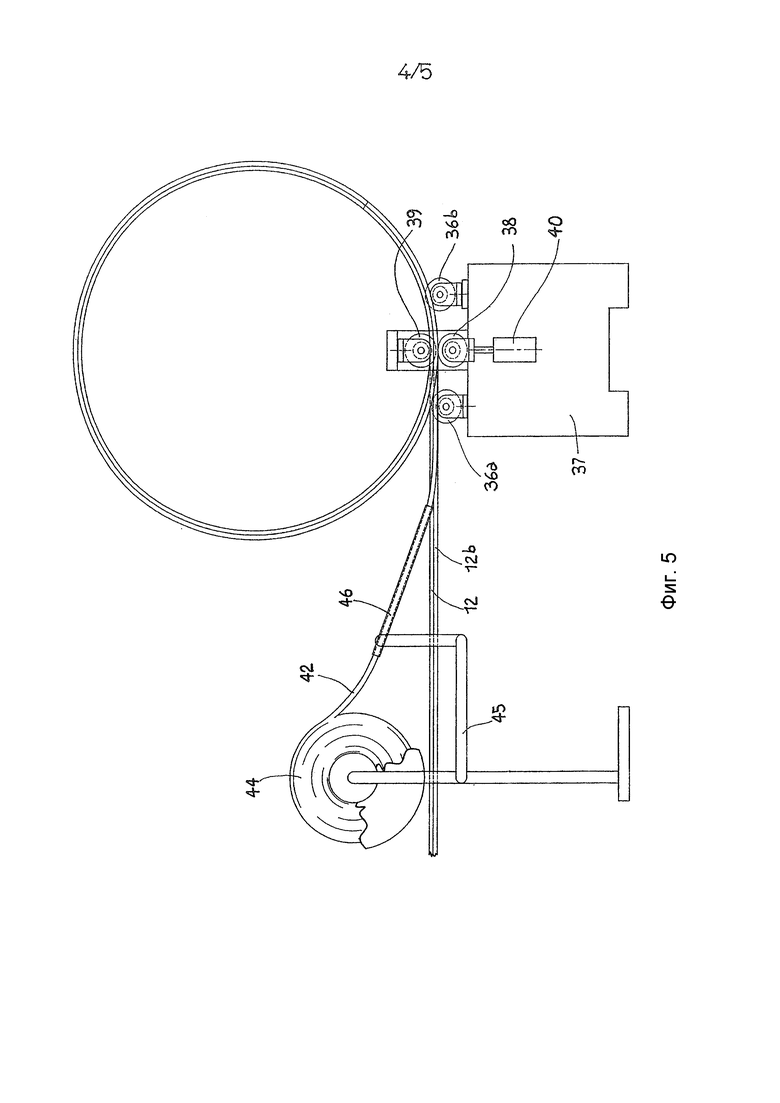

Фиг. 5 представляет собой вид сбоку второй станции на Фиг. 4;

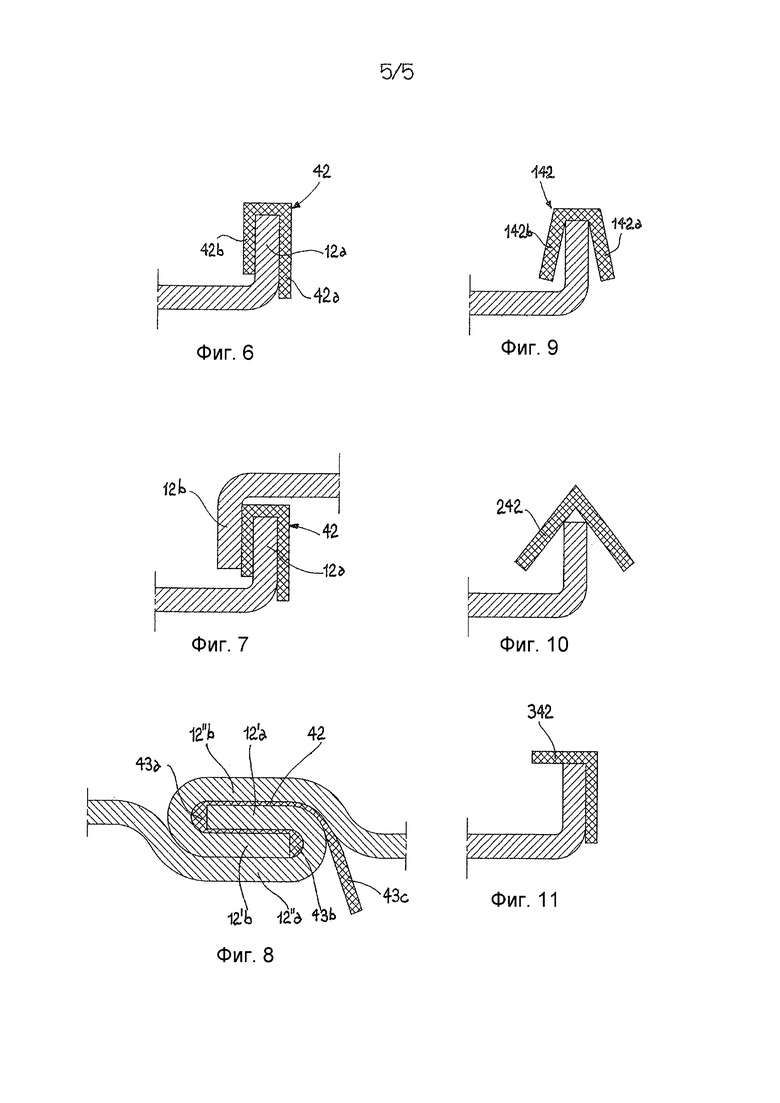

Фиг. 6, 7 и 8 представляют собой виды в поперечном сечении противоположных продольных краев стального листа, обработанных способом согласно изобретению в соответственных трех последовательных конфигурациях;

Фиг. 9 представляет собой вид, подобный Фиг. 6, показывающий первый альтернативный вариант выполнения изобретения;

Фиг. 10 представляет собой вид, подобный Фиг. 6, показывающий второй альтернативный вариант выполнения изобретения;

Фиг. 11 представляет собой вид, подобный Фиг. 6, показывающие третий альтернативный вариант выполнения изобретения.

Устройство для изготовления водонепроницаемых гофрированных металлических труб из полосы 12 металлического листа, например гальванизированного стального листа толщиной 3 мм и шириной 1 метр, проиллюстрировано на Фиг. 1-5. Разумеется, могут использоваться другие традиционные металлические материалы, например покрытый алюминием стальной лист или покрытый магнием стальной лист толщиной от 1,2 до 3,5 мм.

На фиг. 1-3 по существу известным образом полосу 12 разматывают с катушки 14, установленной на моторизованном сердечнике 16, который поддерживается с возможностью вращения на вытянутой раме 18 устройства на ее заднем конце. Полоса 12 изготовлена гофрированной (т.е. волнообразной) в гофрирующей станции 19 посредством последовательных проходов между парами горизонтальных, противопоставленных гофрирующих цилиндров, которые поддерживаются с возможностью вращения рамкой 18 с помощью ее осей, лежащих под прямыми углами к продольному направлению полосы 12, разматываемой с катушки 14. Каждая пара содержит нижний гофрирующий цилиндр, например, 20 и верхний гофрирующий цилиндр, например, 22, которые зацепляют полосу 12 на ее соответственных противоположных сторонах. Гофрирующие цилиндры 20, 22 имеют чередующиеся периферийные скругленные ребра 24, 26 на их внешних поверхностях, причем ребра на одном цилиндре из пары, по меньшей мере, частично вставлены между ребрами на другом цилиндре в паре. В результате последовательность гофров (например, четыре гофры), продолжающиеся в продольном направлении, традиционно образуются на полосе 12. Расстояние между осями гофрирующих цилиндров 20, 22 пары постепенно уменьшается от первой пары к последней паре в последовательности, посредством чего полоса 12 постепенно деформируется. С этой целью верхние гофрирующие цилиндры 22 поддерживаются на их противоположных концах соответственными ползунами, например, 27, вертикальное положение которых регулируется вручную соответственными винтовыми механизмами, например, 28. Гофрирующие цилиндры 20, 22 приводятся во вращение посредством двигателя M с помощью коробки G передач.

Как показано на Фиг. 3, гофрирующие цилиндры 20, 22 последней пары обеспечены на их противоположных концах гибочными средствами, содержащими периферийные гибочные ребра 30a, 30b и 32a, 32b, которые взаимодействуют для сгибания внешнего продольного края 12a под прямыми углами вниз и внутреннего продольного края 12b под прямыми углами вверх.

Сдвигающий блок (не показан) может быть традиционно обеспечен перед последовательностью гофрирующих цилиндров 20, 22 для поперечного сдвига полосы 12, в случае если последняя отклоняется от правильного продольного направления при разматывании с катушки 14.

На Фиг. 4, 5 полоса 12, переработанная последовательностью гофрирующих цилиндров 20, 22, таким образом, скручивается в спиральную форму в скручивающей станции 34 с помощью противоположных продольных краев 12a, 12b полосы 12, которые перекрываются по бокам. Скручивающая станция 34 содержит два набора скручивающих роликов 36a, 36b, размещенных на различных уровнях, которые зацепляют нижнюю поверхность полосы 12, и третий набор скручивающих роликов 36c, которые зацепляют верхнюю поверхность полосы 12, между первым двумя наборами. Все три набора скручивающих роликов поддерживаются второй рамой 37.

В скручивающей станции 34 противоположные продольные края 12a, 12b полосы 12 также обжимаются вместе парой противопоставленных обжимных роликов 38, 39. Один из обжимных роликов (нижний обжимной ролик 38 на Фиг. 5) смещается по направлению к другому (верхнему обжимному ролику 39) посредством гидравлического привода 40, который может функционировать для регулирования давления обжатия.

Как показано на Фиг. 4, 5, согласно настоящему изобретению до того как противоположные продольные края 12a, 12b полосы 12 перекрываются и обжимаются вместе, резиновая прокладка 42, имеющая по существу U-образный изогнутый профиль, крепится к одному из противоположных продольных краев 12a, 12b, предпочтительно к внутреннему продольному краю 12b, который наклонен вверх; соответственно посредством воздействия давления обжатия прокладка 42 радикально уменьшается в толщине с помощью пластичной деформации материала прокладки, по меньшей мере, в некоторых областях продольных краев, которые смещаются друг к другу под действием обжатия, как будет более подробно раскрыто ниже.

Фиг. 6-8 показывают продольные края 12a, 12b полосы 12 в последовательной конфигурации во время обжатия. На Фиг. 6 резиновая прокладка 42 крепится к внутреннему продольному краю 12b полосы 12, тогда как внешний продольный край 12a еще находится на отдалении от его перекрытия. На Фиг. 7 внешний продольный край 12a перекрывает внутренний продольный край 12b, но действие обжатия еще не началось и резиновая прокладка 42 еще не деформировалась. На Фиг. 8 противоположные продольные края 12a, 12b обжимаются вместе и прокладка 42 вследствие этого сдавливается и пластично деформируется. Более подробно прокладка 42 по существу уменьшается до тонкой пленки главным образом в плоских областях 12'a, 12''a, 12'b, 12''b продольных краев 12a, 12b, которые смещаются друг к другу под действием обжатия. Зазоры, определенные между кромкой одного края и внутренней поверхностью противоположного края, который имеет U-образный изгиб вокруг первого края, также заполняются материалом прокладки в 43a, 43b как показано на Фиг. 8. Излишняя резина 43c, выступающая снаружи замкового шва, в дальнейшем может обрезаться.

Толщина резиновой прокладки (до обжатия) составляет предпочтительно в диапазоне от 0,5 до 2,5 мм. В вышеописанном варианте выполнения используется квадратная U-образная резиновая прокладка 42 с внешним участком (ветвь) 42a U-образной формы, который является большим, чем внутренний участок (ветвь) 42b. Например, для стальных листов толщиной 3 мм может использоваться резиновая прокладка толщиной 1,5 мм и шириной 6 мм с более длинным участком длиной 12 мм и более коротким участком длиной 0,9 мм.

Как показано на Фиг. 5, резиновая прокладка 42 разматывается с катушки 44, которая поддерживается с возможностью вращения с горизонтальной осью перед скручивающей станцией 34 третьей рамой 45. Резиновая прокладка 42 направляется для зацепления продольного края 12b полосы 12 направляющими средствами. Последние состоят из полого направляющего рычага 46, в который вставлена прокладка с возможностью скольжения и который также поддерживается третьей рамой 45.

Следует понимать, что профиль резиновой прокладки может широко различаться в пределах широкого диапазона профилей, либо соответствующих, либо не соответствующих профилю стального листа, при условии, что изогнутый профиль прокладки изготовлен с возможностью охватывать продольный край полосы, по меньшей мере, частично; например, прокладки 142 и 242, которые показаны на Фиг. 9 и 10, которые соответственно имеют по существу U-образный изогнутый профиль с расходящимися участками (ветвями) 142a, 142b и V-образно изогнутый профиль, а также прокладки 342, которые показаны на Фиг. 11, которые имеют по существу L-образный изогнутый профиль, будут находиться в пределах объема охраны этого изобретения.

Давление обжатия, которое может регулироваться гидравлическим приводом 40, предпочтительно устанавливается в диапазоне от 0 до 9000 фунтов на квадратный дюйм, более предпочтительно от 5000 до 6000 фунтов на квадратный дюйм.

Материал прокладки предпочтительно является полихлоропреном. Однако могут использоваться другие натуральные или синтетические резины, имеющие подобные механические свойства, например нитрильная резина.

Противоположные концы трубы традиционно могут обрезаться, например, под прямыми углами к оси трубы, и в зависимости от конкретного применения они могут закрываться стальными покрытиями, периферийно приваренными по существу известным образом.

На практике обнаружено, что способ согласно изобретению достигает заявленный выше объем охраны значительно улучшенной характеристики гофрированных металлических труб согласно изобретению, выраженной в водонепроницаемых способностях. К тому же резиновая прокладка 42 при условии давления обжатия пластически деформируется и уменьшается до пленки, имеющей толщину только несколько десятков микрон или меньше, так, что она заполняет все вырезы и любые зазоры, определенные между поверхностями двух продольных краев, обжатых вместе.

Более того, увеличение расходов на изготовление является относительно малым, так как оно по существу ограничено стоимостью резиновой прокладки.

Время переработки также не повергается воздействию, так как резиновая прокладка может непрерывно подаваться стальной полосе независимо от скорости подачи последней.

В дополнение обнаружено, что механическая прочность замкового шва также по существу не повергается воздействию посредством вставки резиновой прокладки, причем полученная труба полностью соответствует стандартам и нормам, соблюдаемым в этой области техники.

Здесь описано несколько предпочтительных вариантов выполнения изобретения, но, разумеется, многие изменения могут быть выполнены специалистом в области техники в пределах объема охраны формулы изобретения. Например, хотя проще прикреплять резину к внутреннему продольному краю 12b, разумеется, она может также крепиться к внешнему продольному краю 12a. В общем все этапы способа и предшествующие и следующие после вставки прокладки могут выполняться иным образом. Например, гофрирующая станция и скручивающая станция могут быть выполнены иным образом согласно другим способам образования гофров и скрутки полосы, которые по существу широко известны. Например, вместо образования гофров поэтапным уменьшением расстояния между осями гофрирующих цилиндров, с помощью других известных способов, представляющих собой некоторое количество периферийных ребер, которое увеличивается поэтапно. Разумеется, также может уменьшаться или увеличиваться количество проходов между противопоставленными гофрирующими роликами в зависимости от различных факторов, например толщины стального листа.

Изобретение относится к области обработки давлением, в частности к изготовлению водонепроницаемых гофрированных металлических труб. Образуют продольные гофры на полосе металлического листа посредством гофрирующей станции. Далее противоположные продольные края полосы сгибают в противоположных направлениях гибочными средствами. Затем в скручивающей станции полосу металлического листа скручивают в спиральную форму, причем противоположные продольные края перекрывают по бокам. До обжима противоположных продольных краев посредством направляющего средства крепят резиновую прокладку изогнутого профиля к одному из противоположных продольных краев с возможностью его охватывания, по меньшей мере, частично. Причем материал прокладки посредством обжима уменьшают в толщине и пластично деформируют, по меньшей мере, в некоторых областях продольных краев, которые смещают друг к другу под действием обжима. Использование изогнутой резиновой прокладки повышает водонепроницаемость трубы. 3 н. и 7 з.п. ф-лы, 11 ил.

1. Способ изготовления водонепроницаемых гофрированных металлических труб, содержащий этапы, на которых:

образуют продольные гофры на полосе (12) металлического листа, по меньшей мере, одним проходом между противопоставленными гофрирующими цилиндрами (20, 22), имеющими чередующиеся периферийные ребра (24, 26) на их внешних поверхностях,

сгибают противоположные продольные края (12а, 12b) полосы (12) в противоположных направлениях,

скручивают полосу (12) металлического листа в спиральную форму, причем противоположные продольные края (12а, 12b) перекрываются по бокам,

обжимают противоположные продольные края (12а, 12b) вместе между противопоставленными обжимными роликами (38, 39),

отличающийся тем, что до обжатия противоположных продольных краев (12а, 12b) вместе к одному из противоположных продольных краев (12b) крепят резиновую прокладку (42), причем прокладка имеет изогнутый профиль с возможностью охватывания указанного продольного края, по меньшей мере, частично, причем материал прокладки (42) посредством воздействия давления обжатия уменьшается в толщине и пластично деформируется, по меньшей мере, в областях (12′а, 12″а, 12′b, 12″b) продольных краев (12а, 12b), которые смещаются друг к другу под действием обжатия.

2. Способ по п. 1, отличающийся тем, что указанная резиновая прокладка имеет по существу U-образный изогнутый профиль.

3. Способ по п. 2, отличающийся тем, что указанная резиновая прокладка имеет квадратный U-образный изогнутый профиль с одним участком (42а) U-образной формы большим, чем другой участок (42b).

4. Способ по любому из пп. 1-3, отличающийся тем, что указанная резиновая прокладка имеет квадратный U-образный изогнутый профиль с расходящимися участками (142а, 142b).

5. Способ по п. 1, отличающийся тем, что указанная резиновая прокладка имеет по существу V-образный изогнутый профиль (242).

6. Способ по п. 1, отличающийся тем, что указанная резиновая прокладка имеет по существу L-образный изогнутый профиль (342).

7. Способ по п. 1 или 2, отличающийся тем, что толщина указанной резиновой прокладки до обжатия указанных противоположных продольных краев (12а, 12b) вместе имеет значение в диапазоне от 0,5 до 2,5 мм.

8. Устройство для изготовления водонепроницаемых гофрированных металлических труб способом по п. 1, содержащее:

гофрирующую станцию (19), в которой продольные гофры образуются на полосе (12) металлического листа, по меньшей мере, одним проходом между противопоставленными гофрирующими роликами (20, 22), имеющими чередующиеся периферийные ребра (24, 26) на их внешних поверхностях,

гибочные средства (30а, 32а, 30b 32b), выполненные с возможностью сгибания противоположных продольных краев (12а, 12b) полосы (12) металлического листа в противоположных направлениях,

скручивающую станцию (34), выполненную с возможностью скручивания полосы (12) металлического листа в спиральную форму с боковым перекрытием противоположных продольных краев (12а, 12b),

пару противопоставленных обжимных роликов (38, 39), выполненных с возможностью обжима противоположных продольных краев (12а, 12b) вместе,

направляющее средство (46), выполненное с возможностью крепления резиновой прокладки (42) к одному из противоположных продольных краев (12b) перед указанной обжимной станцией (34) направляемым образом, причем резиновая прокладка имеет изогнутый профиль с возможностью охватывания указанного продольного края, по меньшей мере, частично, причем материал резиновой прокладки (42) посредством воздействия давления обжатия уменьшается в толщине и пластично деформируется, по меньшей мере, в областях (12′а, 12″а, 12′b, 12″b) продольных краев (12а, 12b), которые смещаются друг к другу под действием обжатия.

9. Устройство по п. 8, отличающееся тем, что указанное направляющее средство содержит полый направляющий рычаг (46), в который вставлена с возможностью скольжения указанная резиновая прокладка (42).

10. Водонепроницаемая гофрированная металлическая труба, изготовленная способом по п. 1, содержащая гофрированную полосу металлического листа, скрученную в спиральную форму и имеющую противоположные продольные края (12а, 12b), обжатые вместе, при этом резиновая прокладка (42) сдавлена между противоположными продольными краями (12b), причем материал резиновой прокладки уменьшается в толщине в пластически деформированной конфигурации относительно ее исходной конфигурации, по меньшей мере, в областях (12′а, 12″а, 12′b, 12″b) продольных краев (12а, 12b), которые смещаются друг к другу под действием обжатия.

| Инвентарный груз для испытаний грузоподъемных и тяговых устройств | 1958 |

|

SU122596A1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРАЛЬНО-ШОВНЫХ ТРУБ С ЗАМКОВЫМ СОЕДИНЕНИЕМ ШВА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПИРАЛЬНО-ШОВНАЯ ТРУБА (ВАРИАНТЫ) | 1996 |

|

RU2152282C1 |

| Гибкий трубопровод | 1968 |

|

SU472517A3 |

| US3546910 A, 15.12.1970. | |||

Авторы

Даты

2016-09-27—Публикация

2014-09-29—Подача