Изобретение относится к способу изготовления по существу осесимметричного основания обода колеса, имеющего переменную толщину стенки вдоль продольной оси, посредством формоизменения в холодном состоянии.

Такой способ известен из WO 2004/035243, и его применяют для изготовления так называемого оптимизированного по весу основания обода колеса, используемого в качестве обода шины.

В таком оптимизированном по весу основании обода колеса, которое используют, например в ободе колеса легкового автомобиля, грузового автомобиля или прицепа, толщина основания обода колеса является переменной вдоль продольной оси. К тому же, в различных местах вдоль продольной оси толщину основания обода колеса можно выбрать таким образом, чтобы она была как раз достаточной для поглощения местных нагрузок. Следовательно, основание обода колеса можно, например, выбрать таким образом, чтобы оно было относительно толстым вблизи середины его длины в осевом направлении, чтобы в этом месте приварить основание обода колеса к диску обода колеса. В смежных областях толщину основания обода колеса можно, к тому же, выбрать, например, так, чтобы она была значительно меньше, тогда как ближе к боковым сторонам обода обычно выбирают так, чтобы она была больше.

В известном способе цилиндрическое стальное основание подвергают предварительному обжиму снаружи внутрь к середине посредством ротационного выдавливания. При этом более отдаленные от продольной оси части основания доводят до номинальной толщины, а весь избыточный материал подводят к середине длины (вдоль продольной оси) и основание предварительно профилируют. Затем во время выполнения второй операции ротационного выдавливания за два перемещения основание вытягивают от середины в осевом направлении наружу к боковым сторонам в местах, где требуется уменьшить толщину основания обода колеса.

В сравнении с процессом изготовления, в котором ротационное выдавливание производят после прокатки профиля, как это описано в патенте DE 2647464, может быть предотвращена слишком большая деформация материала основания так, что может быть исключено шлифование боковых сторон основания обода колеса.

В сравнении с процессом, описанным в WO 02/053307, в котором во время ротационного выдавливания основание обрабатывают на цилиндрической оправке, процесс, описанный WO 2004/035243, обладает преимуществом, заключающимся в том, что некоторое предварительное профилирование уже произведено.

Однако недостатком способа согласно WO 2004/035243 является относительно высокая стоимость и большое количество затрачиваемого времени.

Таким образом, изобретением предложен способ такого типа, который раскрыт во вводном параграфе и посредством которого, при сохранении преимуществ, можно исключить упомянутые недостатки. С этой целью изобретение обеспечивает способ изготовления по существу осесимметричного основания обода колеса, имеющего переменную толщину стенки вдоль продольной оси, посредством формоизменения в холодном состоянии, в котором боковую стенку по существу цилиндрического металлического основания, имеющую по существу постоянную толщину, развальцовывают радиально наружу в ходе выполнения операции обжатия, и в котором толщину развальцованной боковой стенки изменяют вдоль продольной оси посредством ротационного выдавливания, сопровождаемого вытягиванием в осевом направлении и профилированием боковых сторон.

При использовании цилиндрического металлического основания с боковыми сторонами, развальцованными радиально наружу, основание может быть предварительно профилировано или даже окончательно профилировано, в ходе выполнения одной стадии ротационного выдавливания без необходимости шлифования боковых сторон.

Предпочтительно, в этом случае, чтобы материал основания мог перемещаться свободно в направлении подачи. В частности, в этом случае во время ротационного выдавливания развальцованные боковые стенки основания можно напрессовывать из свободного положения на оправке. Во время продвижения вперед при ротационном выдавливании таким способом материал, который еще требуется деформировать, надвигается с зазором на оправку и не надвигается на упор в направлении подачи, что приводит к благоприятному взаимодействию сил. В частности, может быть исключена операция обтачивания при формировании основания обода колеса из цилиндрического основания.

В предпочтительном варианте способа во время ротационного выдавливания, в ходе выполнения первой стадии ротационного выдавливания основание обжимают на оправке вблизи средней области длины вдоль продольной оси. В результате этого основание можно расположить надлежащим образом так, чтобы во время последующего ротационного выдавливания можно было бы достигнуть высокой точности размеров и формы.

В предпочтительном варианте способа во время ротационного выдавливания, в ходе выполнения второй стадии обработки, основание вытягивают в осевом направлении, утончают в радиальном направлении и профилируют от средней области вдоль продольной оси, выполняя два противоположных, направленных наружу перемещения с одновременным радиальным давлением в направлении оправки.

В этом случае ротационное выдавливание выполняют, осуществляя основные перемещения в осевом направлении наружу от средней области вдоль продольной оси основания по направлению к соответствующим боковым сторонам, в то же время обжимая на оправке все еще свободный материал, который надлежит профилировать.

Если необходимо, то предварительно профилированное основание, подвергнутое ротационному выдавливанию, может быть также подвергнуто профилированию для получения основания обода колеса путем обработки на роликовой профилирующей машине.

Предпочтительно, чтобы расширение основания в радиальном направлении осуществлялось только после ротационного выдавливания или после стадии профилирования, выполняемой после ротационного выдавливания.

Изобретение также относится к устройству для изготовления по существу осесимметричного основания обода колеса, имеющего переменную толщину стенки вдоль продольной оси, посредством формоизменения в холодном состоянии, в котором по существу цилиндрическое металлическое основание, имеющее стенку по существу постоянной толщины, снабжены развальцованными радиально наружу боковыми сторонами в ходе выполнения операции обжатия, и в котором толщину стенки развальцованных боковых сторон изменяют вдоль продольной оси посредством ротационного выдавливания с вытягиванием в осевом направлении и профилированием боковых сторон. Устройство предпочтительно снабжено станцией ротационного выдавливания для профилирования и вытягивания в осевом направлении развальцованного основания в сочетании с обжимом в радиальном направлении, и обжимной станцией для развальцовки радиально наружу боковых сторон цилиндрического основания, при этом станция ротационного выдавливания соединена ниже по потоку с обжимной станцией.

Изобретение будет описано более подробно ниже со ссылками на примерный вариант выполнения, показанный на чертежах.

На чертежах:

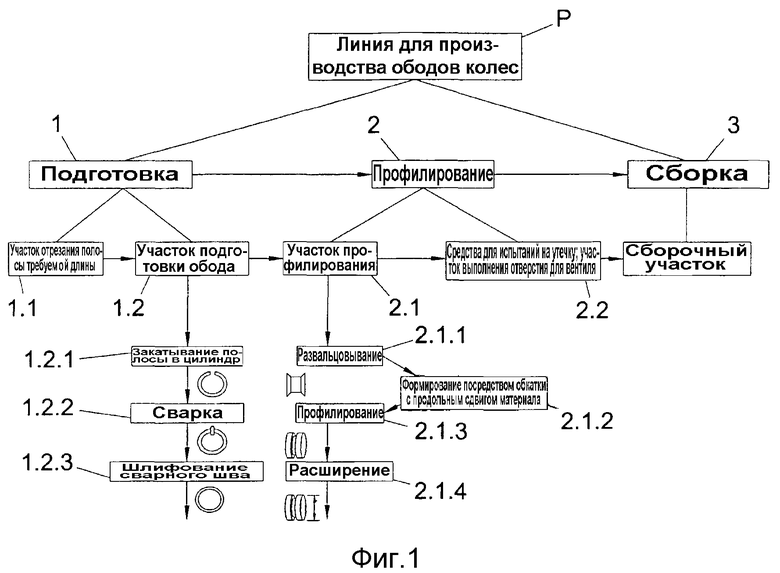

фиг.1 - блок-схема последовательности выполнения операций на производственной линии для изготовления основания обода колеса согласно изобретению;

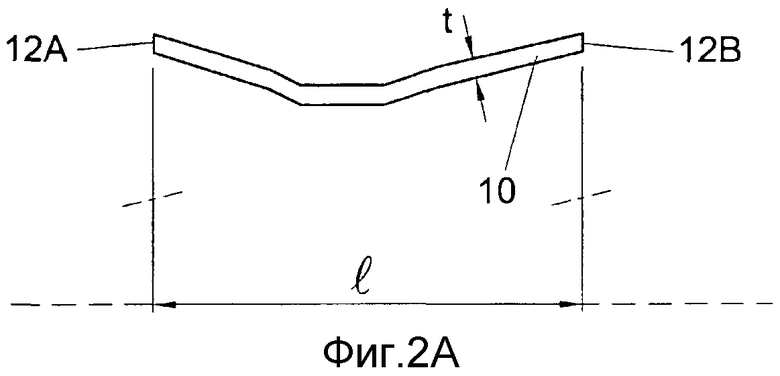

фиг.2A - схематическое продольное сечение цилиндрического развальцованного основания с боковыми сторонами, имеющего по существу постоянную толщину вдоль продольной оси;

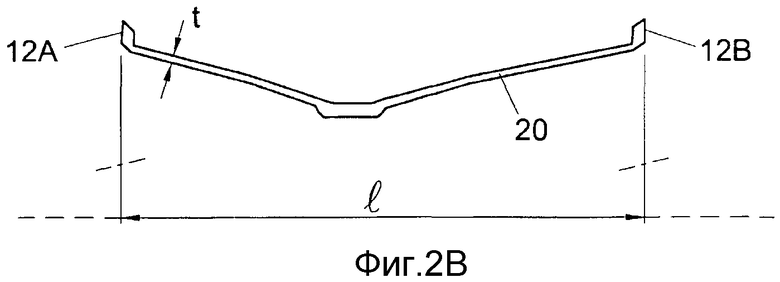

фиг.2B - схематическое продольное сечение основания, которое было предварительно профилированию посредством ротационного выдавливания, на основании фиг.2A, где отчетливо видно, что толщина основания является переменной вдоль продольной оси l;

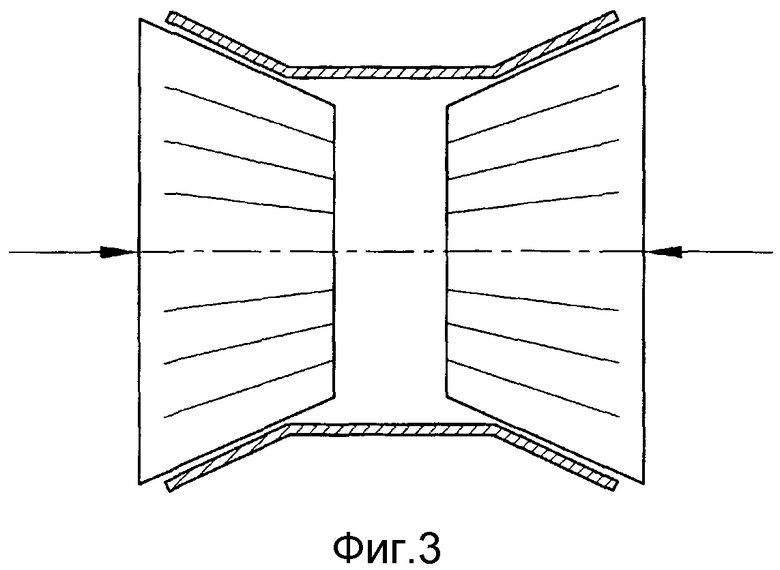

фиг.3 - схематический продольный разрез обжимной станции для развальцовки радиально наружу боковой стенки цилиндрического основания;

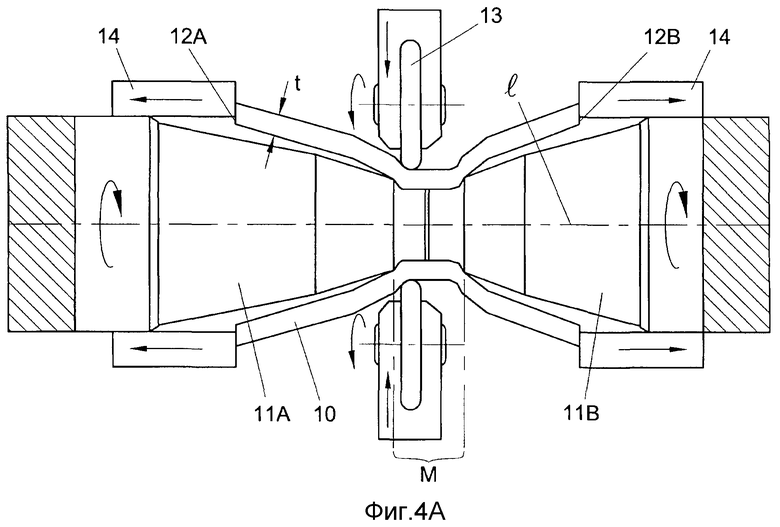

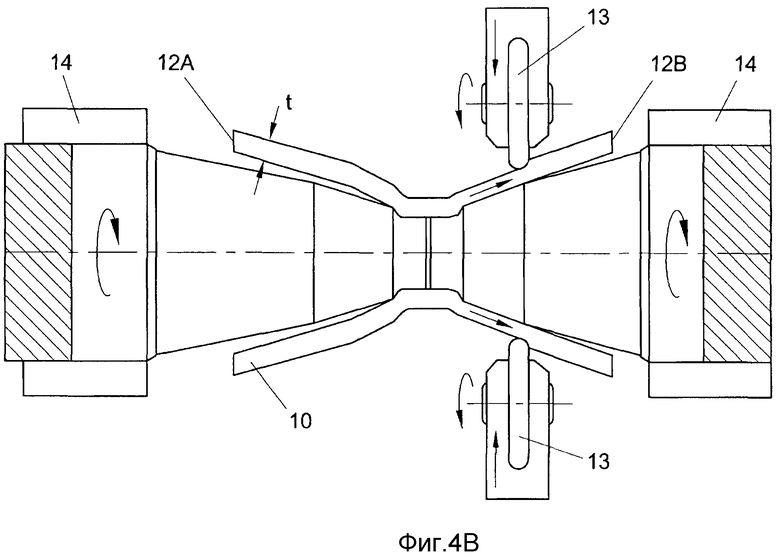

фиг.4A и 4B - два схематических продольных разреза станции ротационного выдавливания во время фиксирования и вытягивания/профилирования основания с развальцованными боковыми сторонами соответственно;

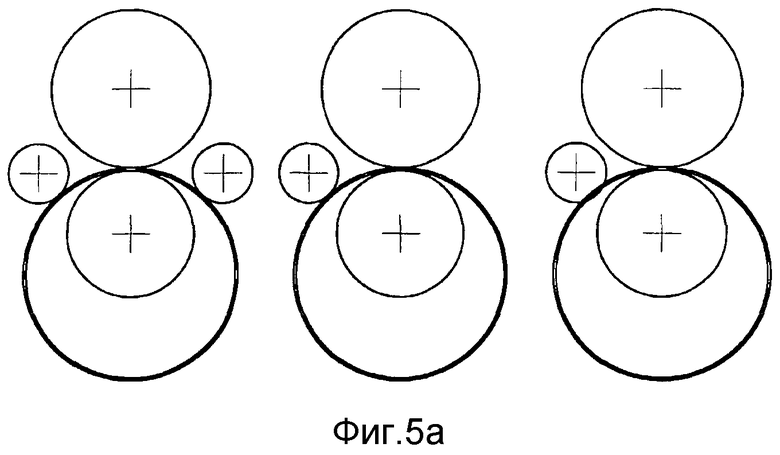

фиг.5A - схематический вид с торца трех последовательно расположенных роликовых профилирующих узлов;

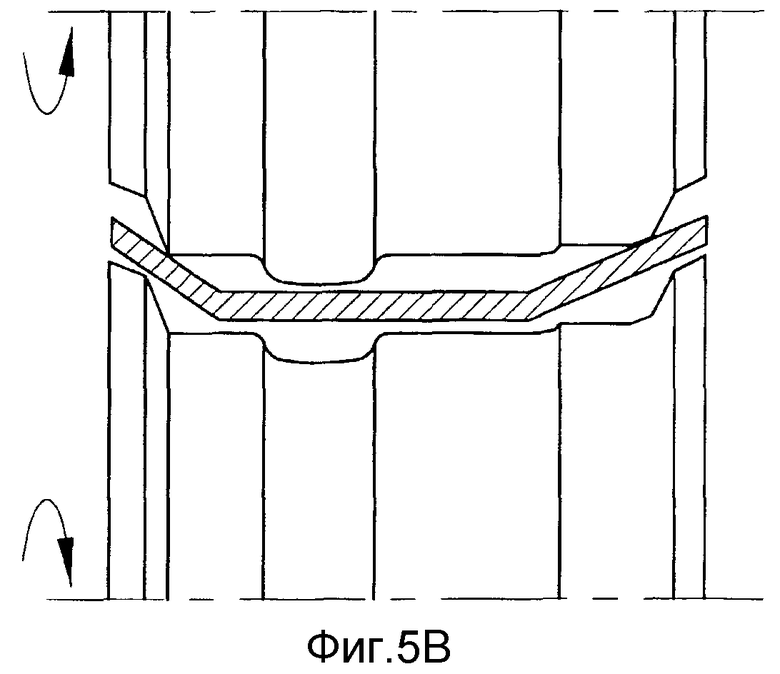

фиг.5B - схематический вид роликового профилирующего узла, где показано сечение предварительно профилированного основания, подвергаемого профилированию;

фиг.6 - схематический вид с торца радиального расширителя.

Следует отметить, что на чертежах показаны только схематические представления предпочтительных вариантов осуществления изобретения, приведенные исключительно в качестве примерных вариантов выполнения, не ограничивающих объем изобретения. На чертежах одинаковые или соответствующие части обозначены одинаковыми номерами позиций.

На фиг.1 схематически представлена последовательность выполнения операций на производственной линии P для изготовления обода колеса. На подготовительном участке 1 линии на первой стадии 1.1 отрезают металлические полосы требуемой длины, а на второй группе стадий 1.2 из них формируют цилиндрическое основание. При этом полосу последовательно сворачивают (1.2.1) и ее передние края сваривают между собой (1.2.2), после чего сварной шов шлифуют (1.2.3).

На втором участке 2 линии цилиндрическое основание обода колеса, имеющее постоянную толщину стенки, сформированное на участке 1, преобразуют в профилированное основание обода колеса на участке (2.1) линии для профилирования, а затем подвергают испытаниям на утечку и выполняют отверстие для вентиля (2.2). Профилирование осуществляют посредством формоизменения в холодном состоянии материала, т.е. материал не плавят и не обтачивают. На первой станции 2.1.1 обработки боковую стенку основания развальцовывают радиально наружу до достижения базовой формы, изображенной на фиг.3, путем выполнения обжимной операции в осевом направлении внутрь с использованием оправок. Затем, как пояснено ниже, на второй обрабатывающей станции 2.1.2 толщину стенки развальцованного основания варьируют вдоль продольной оси посредством ротационного выдавливания с одновременным предварительным профилированием основания.

Затем на третьей обрабатывающей станции 2.1.3 предварительно профилированное основание профилируют до достижения формы основания обода колеса посредством профилирования на роликовой машине, после чего профилированное основание расширяют в радиальном направлении до желаемого размера на четвертой обрабатывающей станции 2.1.4.

После проверки на утечки и выполнения отверстия для вентиля, основание обода колеса готово для сборки с диском для получения обода на сборочном участке 3 производственной линии. В зависимости от типа обода диск соединяют с основанием обода колеса в предварительно заданном месте вдоль продольной оси.

На фиг.2A изображено продольное сечение развальцованного цилиндрического основания 10, имеющего постоянный диаметр вдоль продольной оси.

На фиг.2B изображено предварительно профилированное основание 20, где отчетливо видно, что толщина t основания является переменной вдоль продольной оси l.

На фиг.4A схематически изображена станция 2.1.2 ротационного выдавливания.

Станция ротационного выдавливания снабжена двумя установленными с возможностью вращения оправками 11A, 11B, которые можно перемещать вдоль продольной оси l развальцованного основания 10. На фиг.4А оправки 11 расположены с боковых сторон 12A, 12B развальцованного основания 10 и направлены к средней области M длины вдоль продольной оси l основания. Во время перемещения оправок 11A, 11B внутрь основания само основание зажимают у его краев 12A, 12B с помощью установленных с возможностью сдвига упорных обойм 14.

Станция ротационного выдавливания дополнительно содержит один или более роликов 13, которые могут перемещаться в радиальном направлении относительно продольной оси основания 10 и которые также могут перемещаться поступательно относительно продольной оси основания 10. Ролики 13 дополнительно установлены с возможностью вращения относительно развальцованного основания 10. При этом ролики 13 и/или развальцованное основание 10 могут вращаться относительно фиксированной обстановки во время изготовления.

На фиг.4A показано, как, на первой стадии обработки, развальцованное основание 10 обжимают на оправках 11A, 11B вблизи средней области M длины l вдоль продольной оси основания 10 на первой стадии ротационного выдавливания. Толщину t средней области M оставляют по существу одинаковой.

Затем, как это показано на фиг.4B, с помощью роликов 13 материал основания 10 перемещают наружу вдоль продольной оси l, осуществляя два последовательных перемещения в противоположных направлениях совместно с радиальным обжимом таким образом, чтобы при вытягивании основания 10 в осевом направлении толщина t основания 10 местами уменьшалась.

В то же время материал развальцованной боковой стороны основания 10 обжимают из свободного положения на оправке 11 роликами 13 так, чтобы боковая стенка основания 10 была предварительно профилирована до состояния предварительно профилированного основания 20, показанного на фиг.2B. Следует отметить, что в схематическом виде толщина t только немного изменяется вдоль продольной оси l. Понятно, что на практике изменения толщины могут быть большими или меньшими, чем это показано на чертеже. Помимо этого, может быть сформировано больше или меньше областей, имеющих различные толщины, чем это показано на чертеже.

Во время процесса обработки материал основания выдавливают наружу относительно середины вдоль продольной оси по направлению к боковой стороне. Если это желательно, во время второй стадии обработки боковые стороны 12A, 12B основания можно поддерживать с помощью установленных с возможностью перемещения сдвига упорных обойм 14. На фиг.4B, однако, показано, что установленными с возможностью перемещения упорными обоймами не поддерживают боковые стороны 12A, 12B.

После обработки упорные обоймы 14 снова вводят в контакт с боковыми сторонами 12A, 12B, после чего извлекают оправки 11A, 11B в осевом направлении. После извлечения в осевом направлении упорных обойм 14 предварительно профилированное основание 20 может быть снято.

Таким образом, во время второй стадии обработки, показанной на фиг.4B, выполняют две последовательные операции ротационного выдавливания в направлениях от середины к краям. Конечно, можно выполнять операции ротационного выдавливания от середины к обоим краям одновременно.

Следует отметить, что изобретение не ограничено вариантами выполнения, показанными на чертежах, и что возможно много вариаций в пределах объема изобретения, как это описано в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ профилирования ободьев колес из цилиндрических обечаек и устройство для его осуществления | 1989 |

|

SU1655636A1 |

| Способ изготовления сильфона | 2020 |

|

RU2732845C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2007 |

|

RU2339479C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2356675C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННЕГО И НАРУЖНОГО ЗУБЧАТЫХ ВЕНЦОВ НА ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ПОЛЫХ ИЗДЕЛИЯХ | 2005 |

|

RU2379150C2 |

| ЗАГОТОВКА ДЛЯ ИЗДЕЛИЯ С ПОДНУТРЕНИЕМ, СПОСОБ И ИНСТРУМЕНТ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2043181C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ СТЕБЛЕЙ СВЕРЛ ОДНОСТОРОННЕГО РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2136423C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ С УТОНЕНИЕМ СТЕНОК | 2010 |

|

RU2526348C2 |

| Способ изготовления тонкостенных оболочек | 1986 |

|

SU1465152A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО КОЛЛЕКТОРА И ПРОВОДЯЩАЯ ЗАГОТОВКА ДЛЯ ПЛОСКОГО КОЛЛЕКТОРА | 2005 |

|

RU2361339C2 |

Заявленная группа изобретений относится к обработке металлов давлением, в частности к изготовлению осесимметричного основания обода колеса формоизменением в холодном состоянии. Боковую стенку по существу цилиндрического металлического основания, имеющего по существу постоянную толщину стенки, развальцовывают радиально наружу посредством обжатия. Толщину развальцованной боковой стенки изменяют вдоль продольной оси посредством ротационного выдавливания с вытягиванием в осевом направлении и профилированием боковых сторон. Устройство содержит обжимную станцию для развальцовки в радиальном направлении наружу боковых сторон цилиндрического основания и станцию ротационного выдавливания для профилирования и вытягивания в осевом направлении развальцованного основания. Уменьшается трудоемкость и повышается качество. 2 н. и 11 з.п. ф-лы, 6 ил.

1. Способ изготовления по существу осесимметричного основания обода колеса, имеющего переменную толщину стенки вдоль продольной оси, посредством формоизменения в холодном состоянии, при котором боковую стенку по существу цилиндрического металлического основания, имеющего по существу постоянную толщину стенки, развальцовывают радиально наружу посредством обжатия, при этом толщину развальцованной боковой стенки изменяют вдоль продольной оси посредством ротационного выдавливания с вытягиванием в осевом направлении и профилированием боковых сторон, причем во время первой стадии ротационного выдавливания основание обжимают на оправке вблизи его середины по длине вдоль продольной оси, а во время второй стадии ротационного выдавливания основание вытягивают в осевом направлении, утончают в радиальном направлении и профилируют от средней области вдоль продольной оси с перемещением его материала наружу в двух противоположных направлениях и обжимом в радиальном направлении на оправке.

2. Способ по п.1, в котором при ротационном выдавливании развальцованную боковую стенку основания обжимают из свободного положения на оправке.

3. Способ по п.2, в котором на первой стадии ротационного выдавливания основание обжимают на оправке вблизи середины по длине вдоль продольной оси.

4. Способ по п.3, в котором на второй стадии обработки основание вытягивают в осевом направлении, утончают в радиальном направлении и профилируют от средней области вдоль продольной оси с перемещением его материала в двух противоположных направлениях наружу и обжимом в радиальном направлении на оправке.

5. Способ по п.1, в котором предварительно профилированное, подвергнутое ротационному выдавливанию основание прокатывают до состояния основания обода колеса посредством профилирования на роликовой машине.

6. Способ по п.2, в котором предварительно профилированное, подвергнутое ротационному выдавливанию основание прокатывают до состояния основания обода колеса посредством профилирования на роликовой машине.

7. Способ по п.3, в котором предварительно профилированное, подвергнутое ротационному выдавливанию основание прокатывают до состояния основания обода колеса посредством профилирования на роликовой машине.

8. Способ по п.4, в котором предварительно профилированное, подвергнутое ротационному выдавливанию основание прокатывают до состояния основания обода колеса посредством профилирования на роликовой машине.

9. Способ по любому из пп.1-8, в котором основание расширяют только в радиальном направлении после ротационного выдавливания и необязательного профилирования на роликовой машине.

10. Устройство для изготовления по существу осесимметричного основания обода колеса, имеющего переменную толщину стенки вдоль продольной оси, посредством формоизменения в холодном состоянии, в котором по существу цилиндрическое металлическое основание имеет по существу постоянную толщину стенки, боковые стороны развальцованы радиально наружу посредством операции обжатия, и в котором толщину стенки развальцованных боковых сторон изменяют вдоль продольной оси посредством ротационного выдавливания с вытягиванием в осевом направлении и профилированием боковых сторон, при этом во время ротационного выдавливания развальцованную стенку основания обжимают из свободного положения на оправке, содержащее обжимную станцию для развальцовки в радиальном направлении наружу боковых сторон цилиндрического основания и станцию ротационного выдавливания для профилирования и вытягивания в осевом направлении развальцованного основания.

11. Устройство по п.10, в котором станция ротационного выдавливания соединена ниже по потоку с обжимной станцией.

12. Устройство по п.10, в котором станция ротационного выдавливания расположена выше по потоку станции прокатки для прокатки предварительно профилированного, подвергнутого ротационному обжатию основания до состояния основания обода колеса.

13. Устройство по п.11, в котором станция ротационного выдавливания расположена выше по потоку станции прокатки для прокатки предварительно профилированного, подвергнутого ротационному обжатию основания до состояния основания обода колеса

| WO 9625257 A1, 22.08.1996 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 6189357 В1, 20.02.2001 | |||

| Способ изготовления ободьев колес | 1988 |

|

SU1532164A1 |

| Устройство для профилирования ободьев колес | 1985 |

|

SU1449210A1 |

Авторы

Даты

2010-06-20—Публикация

2005-08-05—Подача