Область техники

Изобретение относится к обработке металлов давлением и может быть использовано при подготовке горячекатаного стального подката к холодной прокатке при производстве холоднокатаной стальной полосы.

Предшествующий уровень техники

Известен способ подготовки горячекатаного стального подката к холодной прокатке, включающий его предварительную холодную прокатку в валках дрессировочной клети, имеющих заданные твердость и шероховатость поверхности, с задаваемым обжатием в пределах от 2 до 4% в зависимости от планируемого тоннажа полосы и последующее травление (RU 2183516, опубл. 20.06.2002).

Известен способ подготовки горячекатаного стального подката к холодной прокатке, включающий предварительную холодную прокатку подката в валках дрессировочной клети с регламентированными параметрами шероховатости поверхности бочки этих валков и плотности пиков профильной линии с относительным обжатием 2-8%, увеличивающимся с возрастанием температуры смотки горячекатаных полос в рулоны, и последующее травление (RU 2492006, опубл. 24.07.2012).

Общим недостатком перечисленных известных способов является то, что в них предварительная холодная прокатка подката не обеспечивает достаточного механического разрушения окалины и ее полного удаления с поверхности подката, что требует последующего травления подката. Наиболее близким аналогом к заявляемому объекту является способ подготовки горячекатаного стального подката к холодной прокатке, включающий его предварительную холодную прокатку в валках дрессировочной клети с обжатием 3-8% и последующее травление (см. книгу Полухин П.И. и др., Прокатное производство, Москва, «Металлургия», 1982, с. 485-487) - прототип.

Недостатком прототипа, так же как аналогов, является недостаточное механическое разрушение окалины и ее неполное удаление с поверхности подката при его предварительной холодной прокатке, что не позволяет исключить последующее травление подката.

Раскрытие изобретения

Технической задачей изобретения является полное удаление окалины с поверхности подката при предварительной холодной прокатке подката, что позволяет исключить загрязняющий окружающую среду процесс травления горячекатаного подката и затраты на него.

Технический результат достигается за счет того, что способ подготовки горячекатаного стального подката к холодной прокатке включает предварительную холодную прокатку подката в валках клети с заданным обжатием. Новым является то, что предварительную холодную прокатку подката осуществляют в валках прокатной клети с обжатием 12-35% при отношении обжатия к длине очага деформации 3,8±0,5%/мм. Прокатку при указанных параметрах целесообразно осуществлять в валках одной из двух последовательно установленных прокатных клетей. При предварительной холодной прокатке подката целесообразно применять технологическую смазку между поверхностью подката и прокатными валками. После предварительной холодной прокатки подката, в случае, когда дальнейшая технология предусматривает смотку подката в рулоны, его перед смоткой в рулоны подвергают правке, а в случае, когда после предварительной холодной прокатки дальнейшая технология предусматривает подачу подката в непрерывный прокатный стан для его холодной прокатки с натяжением, правка подката не проводится.

В заявляемом способе полное удаление окалины с поверхности подката обеспечивается совместным действием следующих трех факторов:

1. Повышением обжатия и, соответственно, повышением вытяжки подката. Повышенная вытяжка подката позволит:

- повысить степень механического разрушения хрупкой окалины;

- повысить разность между окружной скоростью прокатных валков и линейной скоростью подката в зоне отставания и в зоне опережения очага деформации, что обеспечит условия для срыва прокатными валками участков окалины, которые не отслоились от поверхности подката при его вытяжке в процессе деформации.

2. Уменьшением диаметра прокатных валков с целью уменьшения длины очага деформации и обеспечения за счет этого отношения обжатия подката к длине очага деформации 3,8±0,5%/мм, что примерно в 3 раза выше, чем в прототипе при обжатии подката 8% в валках диаметром, например, 500 мм. Повышение отношения обжатия подката к длине очага деформации повысит разность между окружной скоростью прокатных валков и линейной скоростью подката, приходящуюся на единицу длины очага деформации, то есть повысит интенсивность срыва прокатными валками участков окалины, которые не отслоились от поверхности подката при его вытяжке в процессе деформации. Кроме того, очаг деформации малой длины обеспечит условия для прокатки подката без дефекта «вкатанная окалина».

3. Окутыванием технологической смазкой частиц отслаивающейся и срываемой прокатными валками окалины, что улучшит условия для прокатки подката без дефекта «вкатанная окалина».

Осуществление изобретения

Горячекатаный стальной подкат подвергают предварительной холодной прокатке в валках одной из двух, последовательно установленных, прокатных клетей с обжатием 12-35% при отношении обжатия к длине очага деформации 3,8±0,5%/мм. Во время замены изношенных валков в одной клети прокатку подката осуществляют в другой клети.

Обжатие подката менее 12% нецелесообразно, так как для обеспечения отношения обжатия к длине очага деформации 3,8±0,5%/мм потребовались бы, например, для прокатки подката толщиной 2,7 мм прокатные валки диаметром менее 80 мм. Обеспечить возможность использования валков такого диаметра в промышленных условиях технически сложно, особенно в случае прокатки широкого подката (шириной 1500-2000 мм).

Обжатие подката более 35% не рекомендуется, так как это приводит к увеличению длины очага деформации и, соответственно, к возникновению условий для образования дефекта «вкатанная окалина».

Отношение обжатия подката к длине очага деформации менее 3,3%/мм недопустимо, так как не обеспечит полного удаления окалины с поверхности подката, а более 4,3%/мм не рекомендуется, так как подкат после прокатки будет иметь крайне неудовлетворительную плоскостность.

Для прокатки подката используют прокатные валки минимально возможного диаметра, при котором обеспечивается их прочность, достаточная для осуществления холодной прокатки подката с заданными размерами и обжатием.

Предварительную прокатку подката в валках выбранного диаметра ведут с обжатием в пределах 12-35%, при котором его отношение к длине очага деформации составляет 3,8±0,5%/мм. Это обеспечит полное удаление окалины с поверхности подката и отсутствие дефекта «вкатанная окалина».

При предварительной холодной прокатке подката целесообразно применять технологическую смазку между поверхностью подката и прокатными валками, например веретенное масло. Смазка обволакивает частицы отслаивающейся и срываемой прокатными валками окалины, что улучшит условия осуществления прокатки подката без дефекта «вкатанная окалина».

В заявляемом способе значительное увеличение обжатия подката и уменьшение диаметра прокатных валков неизбежно повысит скорость их износа и снизит длительность работы валков до предельно допустимого износа. Несмотря на это использование в предлагаемом способе двух последовательно установленных прокатных клетей позволит во время замены изношенных валков в одной клети осуществлять предварительную холодную прокатку подката в другой клети. То есть использование двух прокатных клетей позволит обеспечить требуемую производительность при предварительной холодной прокатке подката.

В заявляемом способе между прокатными валками и поверхностью подката возникают нестабильные условия трения из-за дискретности процесса срыва валками участков окалины с поверхности подката, что приводит к неудовлетворительной плоскостности подката после прокатки. Поэтому в случае, когда после предварительной холодной прокатки подката дальнейшая технология предусматривает его смотку в рулоны, подкат перед смоткой в рулоны подвергают правке любым из известных методов, например правке в листоправильной машине. В случае, когда после предварительной холодной прокатки дальнейшая технология предусматривает подачу подката в непрерывный прокатный стан для его холодной прокатки с натяжением, правка подката не проводится.

Пример конкретного выполнения

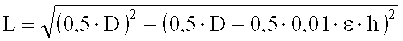

Предварительную холодную прокатку горячекатаного стального подката толщиной h=2 мм и шириной 196 мм марки 10 по ГОСТ 1050, соответствующей марке DD11 нормали EN 10111, проводили в прокатной клети кварто 480. Рабочие валки прокатной клети, используемые для обычной холодной прокатки стального горячекатаного травленого подката, имели диаметр D=180 мм и шлифованную рабочую поверхность (без ее насечки). Подкат прокатывали без переднего и заднего натяжения с обжатием ε=25% со скоростью 1 метр в секунду. В качестве технологической смазки использовали веретенное масло, которое обычно применяют при холодной прокатке стального горячекатаного травленого подката. Масло с частотой 1 капля в секунду подавали на середину ширины подката непосредственно перед его прокаткой. Длина очага деформации L, определяемая по известной формуле

Затем проводили предварительную холодную прокатку того же подката с обжатием 12% рабочими валками диаметром 90 мм и с обжатием 35% рабочими валками диаметром 230 мм. Длина очага деформации, определенная по указанной выше формуле, составила соответственно 3,28 и 8,97 мм. Отношение обжатия подката к длине очага деформации составило соответственно 3,65 и 3,90%/мм. В обоих случаях получено полное удаление окалины с поверхности подката при отсутствии дефекта «вкатанная окалина».

Таким образом, результаты экспериментов подтвердили приемлемость заявляемого технического решения для выполнения поставленной задачи и его преимущества перед известными объектами, использующими процесс травления, загрязняющий окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДРЕССИРОВКИ СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2012 |

|

RU2492006C1 |

| СПОСОБ ДРЕССИРОВКИ ГОРЯЧЕКАТАНОГО СТАЛЬНОГО ЛИСТА | 2001 |

|

RU2183515C1 |

| СПОСОБ ПОДГОТОВКИ К ТРАВЛЕНИЮ ГОРЯЧЕКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2183516C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479643C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2516358C2 |

| Способ производства холоднокатаных полос | 1990 |

|

SU1736649A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕДВАРИТЕЛЬНО УПРУГО-НАПРЯЖЕННОГО ПОЛОСОВОГО ПРОКАТА ДЛЯ ПРОИЗВОДСТВА ОБЛЕГЧЕННЫХ ГНУТЫХ КОНСТРУКЦИОННЫХ ПРОФИЛЕЙ | 1999 |

|

RU2162756C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2487176C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2004 |

|

RU2268097C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ И ПЛИТ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2215599C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при подготовке горячекатаного стального подката в производстве холоднокатаной стальной полосы. Способ подготовки горячекатаного стального подката к холодной прокатке включает удаление окалины с его поверхности путем предварительной холодной прокатки подката в валках клети с заданным обжатием, при этом предварительную холодную прокатку подката осуществляют в валках прокатной клети с обжатием 12-35% при отношении обжатия к длине очага деформации 3,8±0,5%/мм. Технический результат заключается в полном удалении окалины с поверхности подката при предварительной холодной прокатке подката для исключения загрязняющего окружающую среду процесса травления горячекатаного подката и затрат на него. 3 з.п. ф-лы, 1 пр.

1. Способ подготовки горячекатаного стального подката к холодной прокатке, включающий удаление окалины с его поверхности путем предварительной холодной прокатки подката в валках клети с заданным обжатием, отличающийся тем, что предварительную холодную прокатку подката осуществляют в валках прокатной клети с обжатием 12-35% при его отношении к длине очага деформации 3,8±0,5%/мм.

2. Способ по п.1, отличающийся тем, что предварительную холодную прокатку подката осуществляют в валках одной из двух последовательно установленных прокатных клетей.

3. Способ по п.1, отличающийся тем, что предварительную холодную прокатку подката осуществляют с применением технологической смазки между поверхностью подката и прокатными валками.

4. Способ по п.1, отличающийся тем, что после предварительной холодной прокатки подкат подвергают правке.

| СПОСОБ ДРЕССИРОВКИ СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2012 |

|

RU2492006C1 |

Авторы

Даты

2016-10-20—Публикация

2014-02-27—Подача