ния аэрозоля и изделия выравнивают путем регулирования расхода аэрозоля при постоянной скорости движения изделия или путем регулирования скорости движения изделия при постоянной скорости потока аэрозоля.

Кроме этого, регулированне толщины покрытия на движущемся изделии осуществляют путем обдува изделия кольцевым потоком воздуха, охватывающим изделие и направленным под углом 1-80° к направлению движения изделия со скоростью 0,1-50 м/с, а с целью уменьщения непроизводительного расхода порощка кольцевой поток воздуха, охватывающий изделие, направляют навстречу движению изделия при выходе его из зоны осаждения порощка.

Поставленная цель достигается также тем, что в устройстве для нанесения полимерного иорощкового покрытия, содержащем циркуляционный контур, зарядный узел с источником высокого напряжения, шнековый нитатель порощка, газодувку и узел регулирования толщины покрытия, участок циркуляционного контура в зоне осаждения порошка выполнен в виде горизонтально расположенной трубы, а узел регулирования толщины покрытия выполнен в виде кольцевого коллектора с внутренним отверстием для прохода изделия, установленного с возможностью поступательного перемещения вдоль направления движения Изделия, причем на обращенной к выходному концу трубы торцовой Поверхности кольцевого коллектора закреплены перпендикулярно ей и равномерно по окружности сопла, которые могут быть снабжены эластичными трубками, закрепленными на их концах с возможностью изгиба в радиальных плоскостях, или закрепленной на соплах кольцевой насадкой с кольцевой конической щелью.

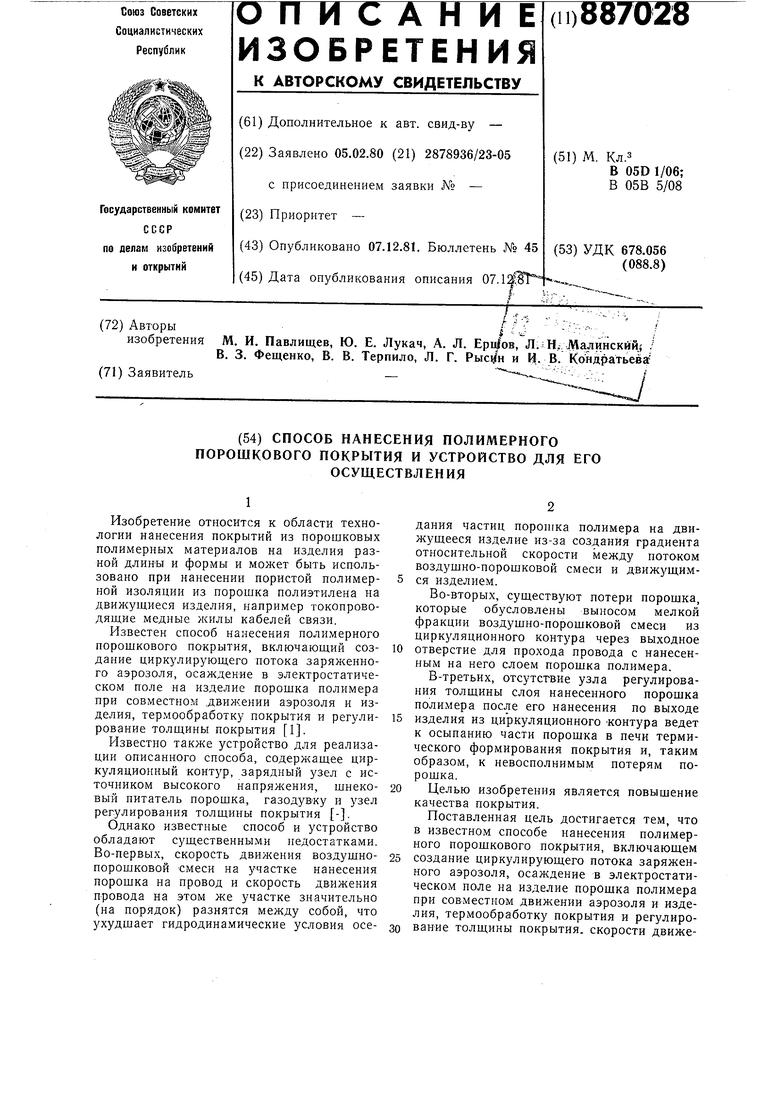

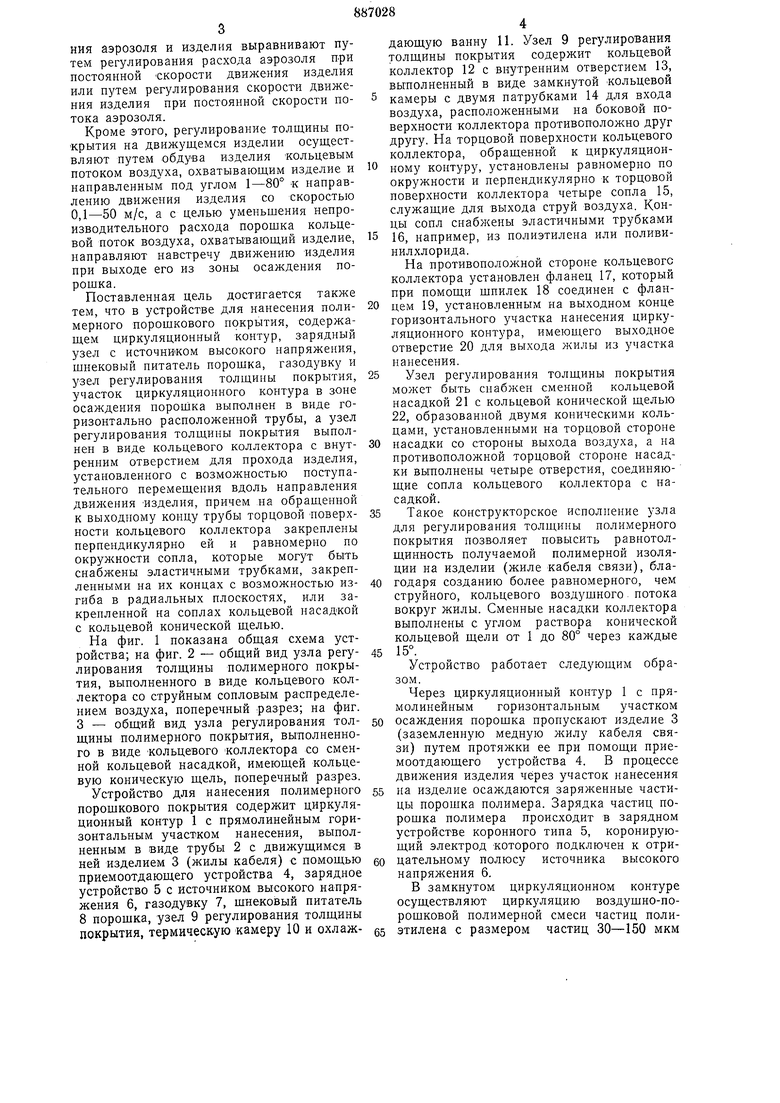

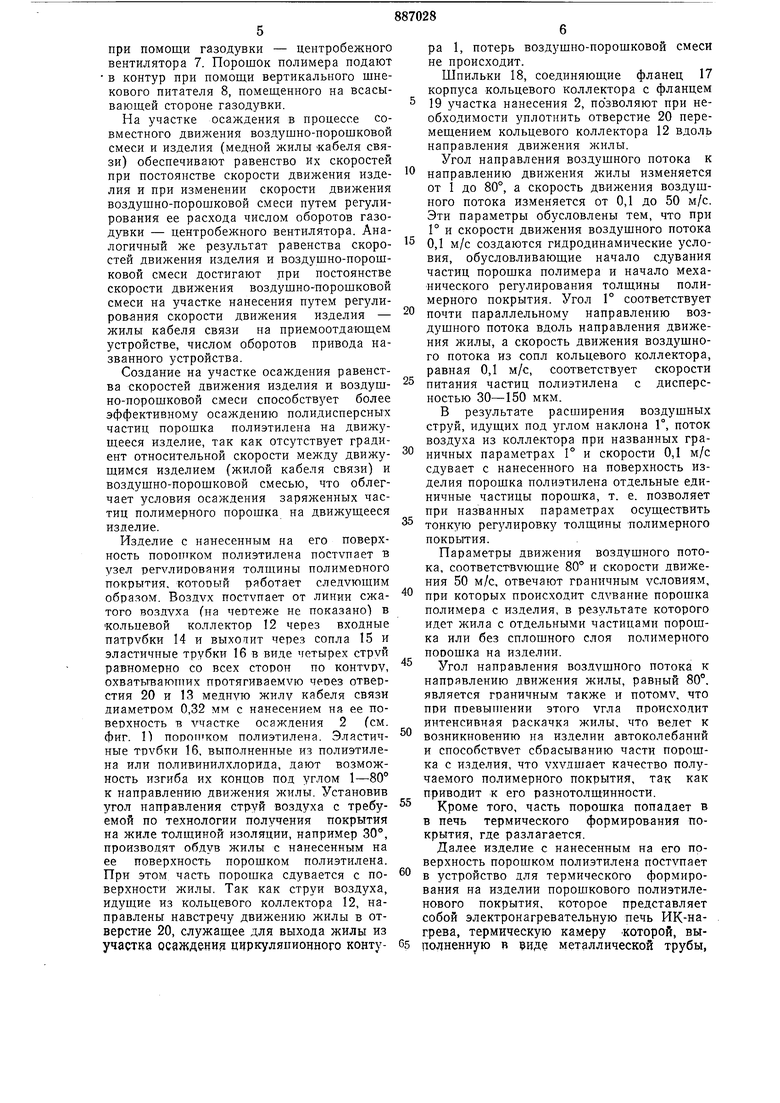

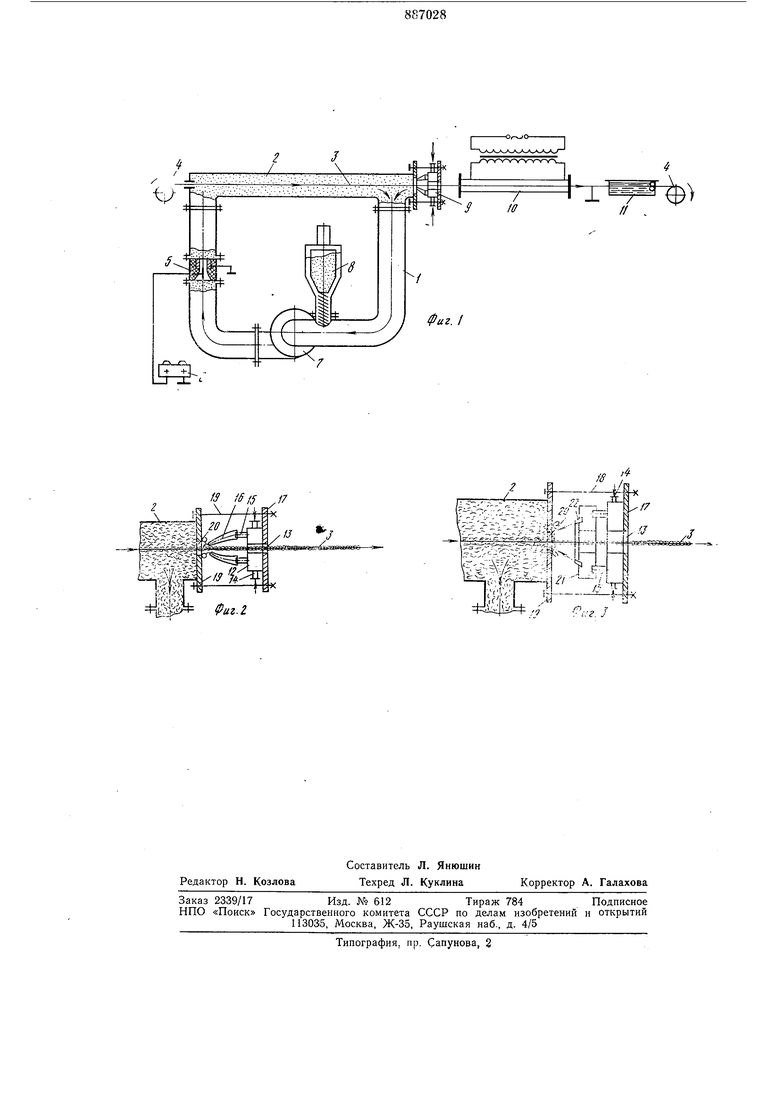

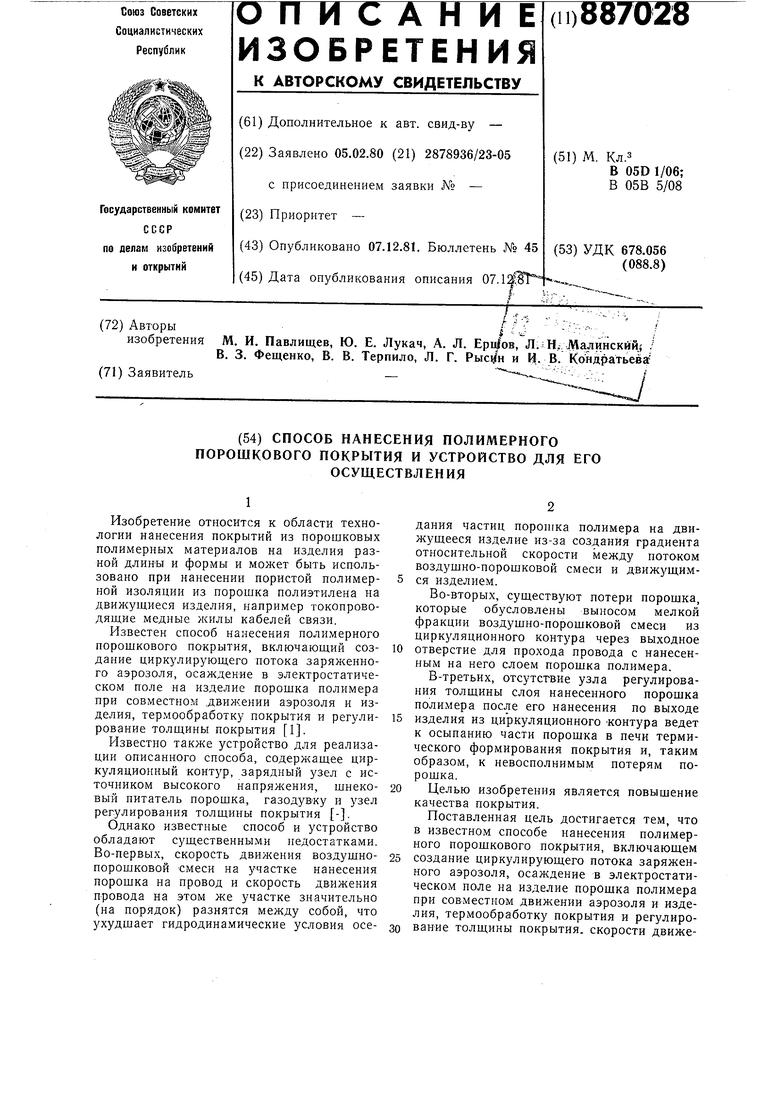

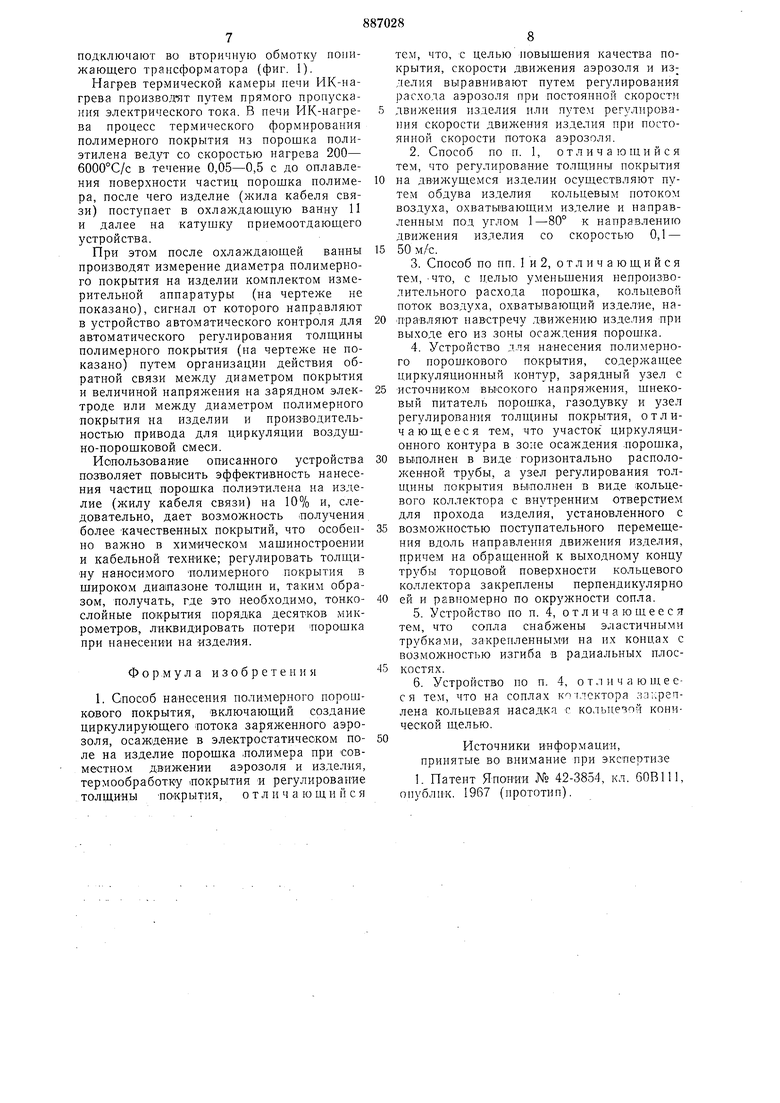

На фиг. 1 показана общая схема устройства; на фиг. 2 -- общий вид узла регулирования толщины полимерного покрытия, выполненного в виде кольцевого коллектора со струйным сопловым распределением воздуха, понеречный разрез; на фиг. 3 - общий вид узла регулирования толщины полимерного покрытия, выполненного в виде кольцевого коллектора со сменной кольцевой насадкой, имеющей кольцевую коническую щель, поперечный разрез.

Устройство для нанесения полимерного порощкового покрытия содержит циркуляционный контур 1 с прямолинейным горизонтальным участком нанесения, выполненным в .виде трубы 2 с движущимся в ней изделием 3 (жилы кабеля) с помощью приемоотдающего устройства 4, зарядное устройство 5 с источником высокого напряжения 6, газодувку 7, щнековый питатель 8 порощка, узел 9 регулирования толщины покрытия, термическую камеру 10 и охлаждающую ванну 11. Узел 9 регулирования толщины покрытия содержит кольцевой коллектор 12 с внутренним отверстием 13, выполненный в виде замкнутой кольцевой камеры с двумя патрубками 14 для входа воздуха, расположенными на боковой поверхности коллектора противоположно друг другу. На торцовой поверхности кольцевого коллектора, обращенной к циркуляционному контуру, установлены равномерно по окружности и перпендикулярно к торцовой поверхности коллектора четыре сопла 15, служащие для выхода струй воздуха. Концы сопл снабжены эластичными трубками

16, например, из полиэтилена или поливинилхлорида.

На противоположной стороне кольцевого коллектора установлен фланец 17, который при помощи щпилек 18 соединен с фланцем 19, установленным на выходном конце горизонтального участка нанесения циркуляционного контура, имеющего выходное отверстие 20 для выхода жилы из участка нанесения.

Узел регулирования толщины покрытия может быть снабжен сменной кольцевой насадкой 21 с кольцевой конической щелью 22, образованной двумя коническими кольцами, установленными на торцовой стороне

насадки со стороны выхода воздуха, а на противоположной торцовой стороне насадки выполнены четыре отверстия, соединяющие сопла кольцевого коллектора с насадкой.

Такое конструкторское исполнение узла для регулирования толщины полимерного покрытия позволяет повысить равнотолщинность получаемой полимерной изоляции на изделии (жиле кабеля связи), благодаря созданию более равномерного, чем струйного, кольцевого воздущного потока вокруг жилы. Сменные насадки коллектора выполнены с углом раствора конической кольцевой щели от 1 до 80° через каждые

15°.

Устройство работает следующим образом.

Через циркуляционный контур 1 с прямолинейным горизонтальным участком

осаждения порощка пропускают изделие 3 (заземленную медную кабеля связи) путем протяжки ее при помощи приемоотдающего устройства 4. В процессе движения изделия через участок нанесения

на изделие осаждаются заряженные частицы порощка полимера. Зарядка частиц порошка полимера происходит в зарядном устройстве коронного типа 5, коронирующий электрод которого подключен к отрицательному полюсу источника высокого напряжения 6.

В замкнутом циркуляционном контуре осуществляют циркуляцию воздущно-порощковой полимерной смеси частиц полиэтилена с размером частиц 30-150 мкм

при помощи газодувки - центробежного вентилятора 7. Порошок полимера подают в контур при помощи вертикального шнекового питателя 8, помещенного на всасывающей стороне газодувки.

На участке осаждения в процессе совместного движения воздушно-порощковой смеси и изделия (медной жилы «абеля связи) обеспечивают равенство их скоростей при постоянстве скорости движения изделия и при изменении скорости движения воздущно-порошковой смеси путем регулирования ее расхода числом оборотов газодувки - центробежного вентилятора. Аналогичный же результат равенства скоростей движения изделия и воздущно-порощковой смеси достигают при постоянстве скорости движения воздущно порощковой смеси на участке нанесения путем регулиров.ания скорости движения изделия - жилы кабеля связи на приемоотдающем устройстве, числом оборотов привода иазванного устройства.

Создание на участке осаждения равенства скоростей движения изделия и воздущно-иорощковой смеси способствует более эффективному осаждению полидисперсных частиц порощка полиэтилена на движущееся изделие, так как отсутствует градиент относительной скорости между движущимся изделием (жилой кабеля связи) и воздущно-порощковой смесью, что облегчает условия осаждения заряженных частиц полимерного порощка на движущееся изделие.

Изделие с нанесенным на его поверхность порошком полиэтилена поступает в узел регулирования толщины полимерного покрытия, КОТОРЫЙ работает следующим образом. ВОЗДУХ поступает от линии сжатого воздуха (на чертеже не показано) в кольцевой коллектор 12 через входные патрубки 14 и выхочит через сопла 15 и эластичные трубки 16 в виде четырех струй равномерно со всех сторон по контуру, охватьгеаюших протягиваемую через отверстия 20 и 13 медную жнлу кабеля связи диаметром 0,32 мм с нанесением на ее поверхность в участке осаждения 2 (см. фиг. Л поропком полиэтилена. Эластичные трубки 16, выполненные из полиэтилена или поливинилхлорида, дают возможность изгиба их концов под углом 1-80° к направлению движения жилы. Установив угол направления струй воздуха с требуемой по технологии получения покрытия на жиле толщиной изоляции, например 30°, производят обдув жилы с нанесенным на ее поверхность порощком полиэтилена. При этом часть порощка сдувается с поверхности жилы. Так как струи воздуха, идущие из кольцевого коллектора 12, направлены навстречу движению жилы в отверстие 20, служащее для выхода жилы из участка осаждения циркуляционного контура 1, потерь воздущно-иорощковой смеси не происходит.

Шпильки 18, соединяющие фланец 17 корпуса кольцевого коллектора с фланцем 5 19 участка нанесения 2, позволяют при необходимости уплотнить отверстие 20 перемещением кольцевого коллектора 12 вдоль направления движения жилы.

Угол направления воздущного потока к направлению жилы изменяется от 1 до 80°, а скорость дв. воздущного потока изменяется от 0,1 до 50 м/с. Эти параметры обусловлены тем, что при 1° и скорости движения воздущного потока 5 0,1 м/с создаются гидродинамические условия, обусловливающие начало сдуваиия частиц порощка полимера и начало механического регулирования толщины полимерного покрытия. Угол 1° соответствует 20 почти параллельному направлению воздущного потока вдоль направления движения жилы, а скорость движения воздущного потока из сопл кольцевого коллектора, равная 0,1 м/с, соответствует скорости 2 питания частиц полиэтилена с дисперсностью 30-150 мкм.

В результате расщирения воздущных струй, идущих под углом наклона Г, поток воздуха из коллектора при названных гра ничных параметрах Г и скорости 0,1 м/с сдувает с нанесенного на поверхность изделия порощка полиэтилена отдельные единичные частицы порощка, т. е. позволяет при названных параметрах осуществить тонкую регулировку толщины полимерного покрытия.

Параметры движения воздущного потока, соответствующие 80° и скорости движения 50 м/с, отвечают граничным условиям, 0 при которых происходит сдувание порощка полимера с изделия, в результате которого идет жила с отдельными частицами порощка или без сплощного слоя полимерного порощка на изделии.

Угол направления воздущного потока к направлению движения жилы, равный 80°. является граничным также и потому, что при превыгпении этого угла происходит интенсивная раскачка жилы, что ведет к возникновению на изделии автоколебаний и способствует сбрасыванию части порощка с изделия, что ухудшает качество получаемого полимерного покрытия, так как приводит к его разнотолщинности. Кроме того, часть порощка попадает в в печь термического формирования покрытия, где разлагается.

Далее изделие с нанесенным на его поверхность порощком полиэтилена поступает 0 в устройство для термического формирования на изделии порошкового полиэтиленового покрытия, которое представляет собой электронагревательную печь ИК-нагрева, термическую камеру .которой, выполненную R еиде металлической трубы,

подключают во вторичную обмотку понижающего трансформатора (фиг. 1).

Нагрев термической камеры нечи ИК-нагрева производ-ят путем прямого пропускания электрического тока. В печи ИК-нагрева процесс термического формирования полимерного покрытия из порошка полиэтилена ведут со скоростью нагрева 200- бООО°С/с в течение 0,05-0,5 с до оплавления поверхности частиц порошка полимера, после чего изделие (жила кабеля связи) поступает в охлаждаюшую ванну И и далее на катушку приемоотдаюш,его устройства.

При этом после охлаждаюшей ванны производят измерение диаметра полимерного покрытия на изделии комплектом измерительной аппаратуры (на чертеже не показано), сигнал от которого направляют в устройство автоматического контроля для автоматического регулирования толш,ины полимерного покрытия (на чертеже не показано) путем организации действия обратной связи между диаметром покрытия и величиной напряжения на зарядном электроде или между диаметром полимерного покрытия на изделии и производительностью привода для циркуляции воздушно-порошковой смеси.

ИопользОвание описанного устройства позволяет повысить эффективность нанесения частиц порошка полиэтилена на изделие (жилу кабеля связи) на 10% и, следовательно, дает возможность получения более -качественных покрытий, что особенно важно в химическом машиностроении и кабельной технике; регулировать толщину наносимого полимерного покрытия в широком диа1пазоне толщин и, таким образом, получать, где это необходимо, тонкослойные покрытия порядка десятков микрометров, ликвидировать потери порошка при нанесении на изделия.

Ф о р ,м у л а изобретения

1. Способ нанесения полимерного порошкового покрытия, включающий создание циркулирующего потока заряженного аэрозоля, осаждение в электростатическом поле на изделие порошка лолимера при совместном движении аэрозоля и изделия, термообработку локрытия и регулирование толщины Поткрытия, о т л и ч а ю щ и и с я

тем, что, с целью повышения качества покрытия, скорости движения аэрозоля и иЗ; делия выравнивают путем регулирования расхода аэрозоля при постоянной скорости движения изделия или путем регулирования скорости движения изделия при постоянной скорости потока аэрозоля.

2.Способ по п. 1, отличающийся тем, что регулирование толщины покрытия

на движущемся изделии осуществляют путем обдува изделия кольцевым потоком воздуха, охватывающим изделие и направленным под углом 1-80° к направлению движения изделия со скоростью 0,1 -

50 м/с.

3.Способ по пп. 1 и 2, о т л и ч а ю щ и и с я тем, -что, с целью уменьшения непроизводительного расхода порошка, кольцевой поток воздуха, охватывающий изделие, наПравляют навстречу .т,вижению изделия при выходе его из зоны осаж.т,ения порошка.

4.Устройство для нанесения полимерного порошкового покрытия, содержан,ее циркуляционный контур, зарядный узел с

источником высокого напряжения, шнековый питатель порошка, газодувку и узел регулирования толщины покрытия, отличающееся тем, что участок циркуляционного контура в зоне осаждения иорошка,

выполнен в виде горизонтально расположенной трубы, а узел регулирования толщины покрытия выполнен в виде кольцевого коллектора с внутренним отверстием для прохода изделия, установленного с

возможностью поступательного перемещения вдоль направления движения изделия, причем на обращенной к выходному концу трубы торцовой поверхности кольцевого коллектора закреплены перпендикулярно

ей и равномерно по окружности сопла.

5.Устройство по п. 4, отличающееся тем, что сопла снабжены эластичными трубками, закрепленными на их концах с возможностью изгиба в радиальных плоскостях.

6.Устройство по п. 4, от л и ч а ю щ е сся тем, что на соплах к -глсктора закреплена кольцевая насадка с кольцезой конической щелью.

Источники информации, принятые во внимание при экспертизе

. Патент Японии № 42-3854, кл. GOBI 11, оиублиК. 1967 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения полимерных покрытий на длинномерные изделия | 1980 |

|

SU921636A1 |

| УСТРОЙСТВО для НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 1970 |

|

SU279031A1 |

| Устройство для нанесения полимерных покрытий | 1976 |

|

SU582845A1 |

| Способ нанесения на трубы покрытия из порошкообразного материала | 1972 |

|

SU484097A2 |

| Устройство для нанесения порошковых покрытий | 1981 |

|

SU1014596A1 |

| Установка для нанесения полимерных покрытий | 1978 |

|

SU749438A1 |

| Порошковый распылитель | 1986 |

|

SU1353522A1 |

| Устройство для нанесения полимерных покрытий | 1980 |

|

SU931229A2 |

| Горелка для напыления порошковых материалов | 1980 |

|

SU887015A1 |

| Устройство для электростатического напыления порошковых материалов | 1981 |

|

SU1005939A1 |

/4 /И

/8

/ i---

г //

-,-А-гггт-Я т JL г, -.-.-cVrU Х- г-р-Г

. - - - -, л Fir

Г.-:,;:.,.-.й.J L

,.У

Л:;г1

Авторы

Даты

1981-12-07—Публикация

1980-02-05—Подача