Изобретение относится к области машиностроения и может быть использовано в качестве привода для станочных зажимных приспособлений при необходимости обеспечения выигрыша в силе при значительном перемещении выходного звена, а также может быть использовано в качестве привода для трубопроводной запорной арматуры для распора дисков клиновой или шиберной задвижки.

Известен ручной двухскоростной привод для трубопроводной арматуры (см. патент №2378555 С2, F16K 31/53, 10.01.2009), содержащий зубчатую передачу, ведомое (выходное) колесо, связанное с механизмом перемещения запорного органа, маховик и переключатель скорости. Ведущий вал состоит из двух частей с закрепленными на них ведущими шестернями, разделенными переключателем скоростей, управляемым тягой, пропущенной сквозь соединенную с маховиком часть ведущего вала и кинематически связанной с дополнительным (переключающим) маховиком. К ведомым зубчатым колесам жестко присоединены звездочки цепной передачи, а переключатель скоростей подпружинен в сторону соединенной с маховиком части ведущего вала и выполнен в виде муфты.

Недостатками указанного привода является наличие металлоемких кинематических пар сложной конструкции, таких как зубчатые передачи и цепная передача, а также наличие дополнительных устройств переключения скоростей, что приводит к удорожанию устройства.

Известен кривошипно-коленный механизм, приведенный в учебнике «Кузнечно-штамповочное оборудование» А.Н. Банкетов и др., - 2-е издан, перераб. и доп. - М.: Машиностроение, 1982. - 576 с. (с. 226-229, рис. 16.1), содержащий звенья, работающие в распор.

Недостатком указанного механизма является ограниченность хода ведомых звеньев, величина которого определяется длиной распорных звеньев. Ход ведомых звеньев при значении кинематического передаточного отношения U≥2 составляет 3,4% первоначального расстояния между ними.

Другими недостатками указанного привода являются значительное изменение кинематического передаточного отношения в процессе работы и наличие кинематических пар вращения, где расположены подшипники. Назначение привода - создание значительных усилий - обусловливает преимущественное использование подшипников скольжения, а это ведет к потерям энергии на трение в подшипниках.

Техническая задача, решаемая в предлагаемом устройстве: при обеспечении работы элементов в распор получение значительного хода ведомых звеньев, снижение потерь энергии за счет замены трения скольжения трением качения, обеспечение либо неизменного значения кинематического передаточного отношения по мере удаления (распирания) ведомых звеньев, либо нахождения его в заданных конструктором пределах для интервала от 1/(2·tgφ) до бесконечности (здесь φ - угол трения).

Поставленная задача решается тем, что приводом для перемещения ведомых звеньев являются работающие в распор кулачки, профили которых представляют собой одну из спиральных кривых или их комбинацию: эвольвента окружности, архимедова спираль, логарифмическая спираль и др. Взаимодействие ведущего звена с кулачками и кулачков с ведомыми звеньями происходит за счет обкатывания, отсутствие проскальзывания взаимодействующих звеньев обеспечивается тем, что векторы сил взаимодействия в любой момент располагаются внутри угла трения.

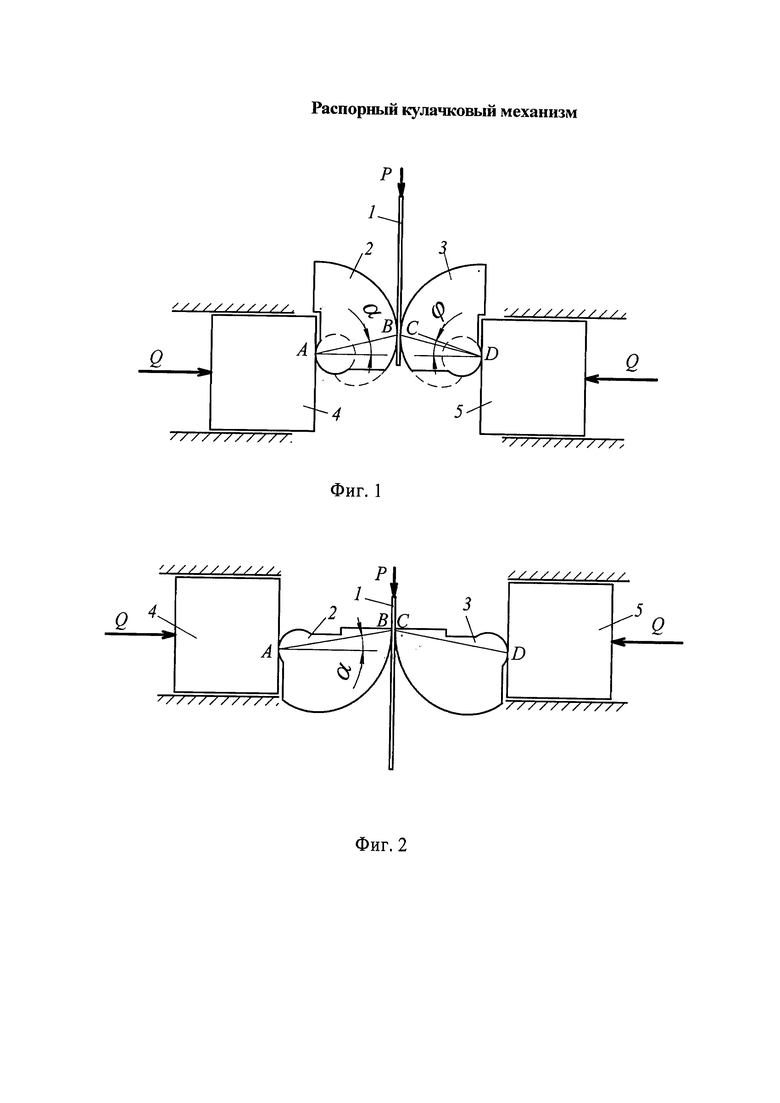

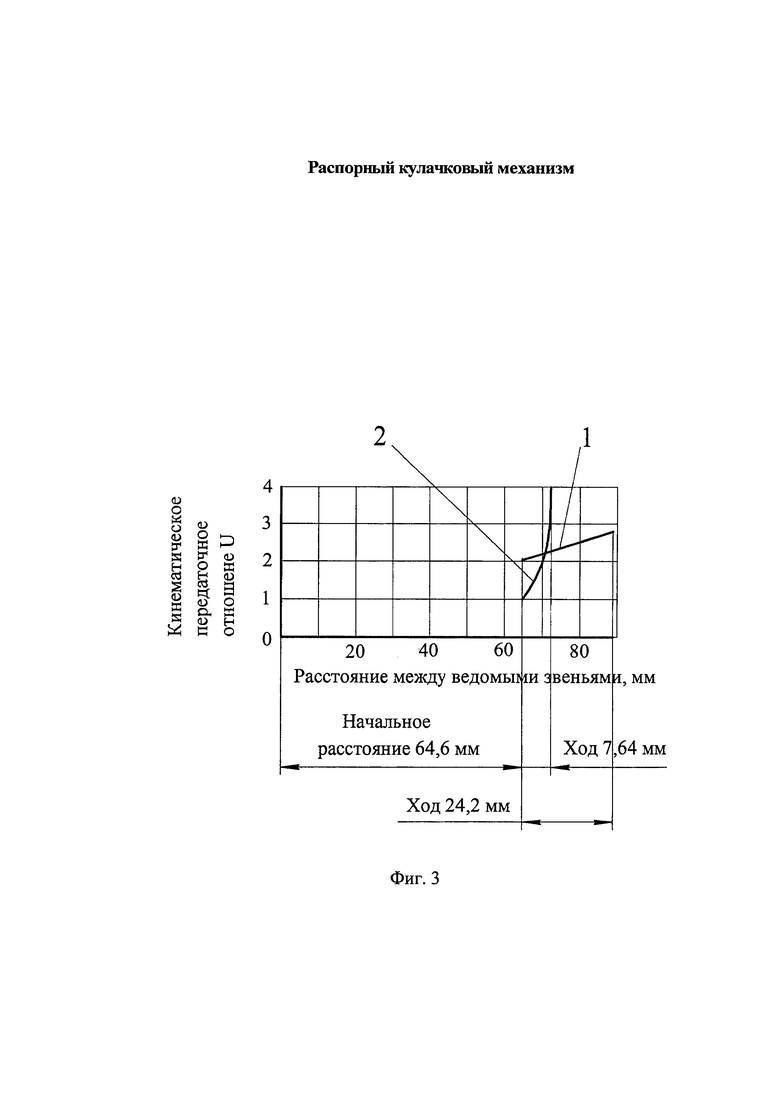

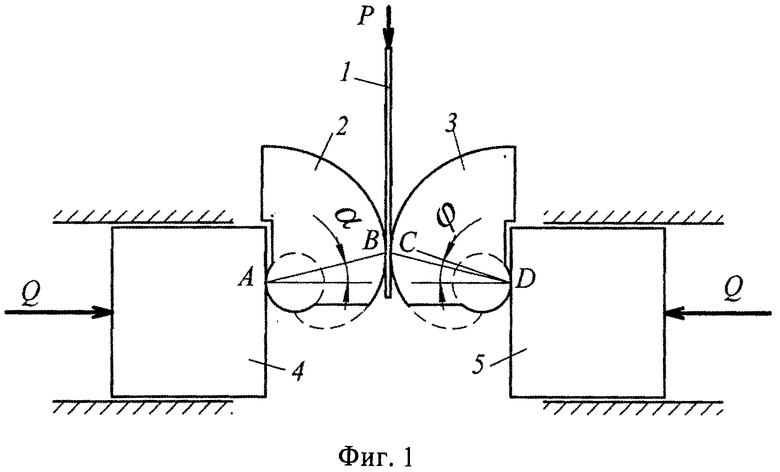

На фиг. 1 изображена схема механизма предлагаемого привода с расположением звеньев, соответствующим начальной стадии работы механизма; на фиг. 2 - схема механизма на заключительной стадии. На фиг. 3 изображены зависимости кинематического передаточного отношения U от перемещения ведомых звеньев для распорного кулачкового механизма и для кривошипно-коленного механизма.

Распорный кулачковый механизм (фиг. 1) содержит ведущее звено 1, кулачки распорные 2 и 3, ведомые звенья 4, 5.

Привод работает следующим образом (фиг. 1). При воздействии силы Ρ на ведущее звено 1 оно перемещается вниз. За счет силы трения между ним и распорными кулачками 2, 3 происходит их поворот. Распорные кулачки катятся по поверхностям ведомых звеньев 4, 5. Геометрические параметры профиля кулачка обеспечивают явление самоторможения, предотвращающее относительное проскальзывание контактирующих звеньев: векторы сил взаимодействия направлены вдоль прямых АВ и CD, расположенных внутри угла трения φ в любом положении механизма.

На фиг. 1, 2 в качестве примера представлены кулачки с углом поворота 90°, профиль которых представляет собой эвольвенту окружности. Для представленного примера угол трения φ=18,7°, коэффициент трения f=tgφ=0,34:

в начальном положении (фиг. 1) d=AB=32,7 мм, α=13,8°, кинематическое передаточное отношение U=1/(2·tgα)=2,04;

в конечном положении (фиг. 2) d=AB=44,4 мм, α=10,3°, кинематическое передаточное отношение U=1/(2·tgα)=2,75.

Суммарный ход ведомых звеньев h=24,2 мм, что составляет 37,5% первоначального расстояния между ними.

На фиг. 3 прямая линия 1 представляет зависимость кинематического передаточного отношения U от хода ведомых звеньев для представленного на фиг. 1, 2 кулачкового распорного механизма. Кривая 2 - изменение величины U для кривошипно-коленного механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИМПУЛЬСНЫЙ ВАРИАТОР | 2016 |

|

RU2620278C2 |

| Роликовая машина для моделирования и исследования нагруженного контакта цилиндрических прямозубых эвольвентных передач | 1981 |

|

SU970171A1 |

| Автомат для сборки внутренних звеньев втулочно-роликовых цепей | 1990 |

|

SU1754319A1 |

| Кривошипный пресс | 1990 |

|

SU1776236A3 |

| РУЧНОЙ ПРИВОД ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2013 |

|

RU2527225C1 |

| КОЛЕБАТЕЛЬНЫЙ МЕХАНИЗМ НЕФРИКЦИОННОГО ВЫСОКОМОМЕНТНОГО ВАРИАТОРА | 2009 |

|

RU2409779C1 |

| Инерционный трансформатор вращающего момента | 1980 |

|

SU905555A1 |

| СПОСОБ УСТАНОВКИ И ФИКСИРОВАНИЯ РАБОЧИХ ОРГАНОВ ТЕХНОЛОГИЧЕСКИХ МАШИН | 2000 |

|

RU2191696C2 |

| ИМПУЛЬСНЫЙ МЕХАНИЧЕСКИЙ ВАРИАТОР | 1991 |

|

RU2011075C1 |

| КУЛАЧКОВЫЙ ИМПУЛЬСНЫЙ ВАРИАТОР | 2007 |

|

RU2352840C1 |

Изобретение относится к области машиностроения и может быть использовано в качестве привода для станочных зажимных приспособлений. Механизм содержит распорные кулачки, привод их перемещения, выполненный в виде ведущего звена, установленного с возможностью взаимодействия с поверхностью распорных кулачков при его линейном перемещении относительно них, и ведомые звенья, установленные с возможностью перемещения при воздействии распорных кулачков, при этом распорные кулачки выполнены с профилем в виде спиральной кривой. Использование изобретения позволяет повысить эффективность работы распорного механизма и расширить его технологические возможности. 3 ил.

Распорный кулачковый механизм, содержащий распорные кулачки, привод их перемещения, выполненный в виде ведущего звена, установленного с возможностью взаимодействия с поверхностью распорных кулачков при его линейном перемещении относительно них, и ведомые звенья, установленные с возможностью перемещения при воздействии распорных кулачков, отличающийся тем, что распорные кулачки выполнены с профилем в виде спиральной кривой.

| Устройство для центрирования и зажима деталей | 1980 |

|

SU908570A1 |

Авторы

Даты

2016-11-10—Публикация

2014-11-05—Подача